amundsen

Membres-

Compteur de contenus

583 -

Inscrit(e) le

-

Dernière visite

Information

-

Lieu

Bruxelles, Belgique

-

Imprimantes

Flsun Super Racer

Anycubic Photon Mono 4K

Prusa3D XL (2T)

Visiteurs récents du profil

Récompenses de amundsen

-

Bonjour, J’imprime des pièces plates en PETG par couches de 0,1mm dans lesquelles j’insère des petits aimants de forme cylindriques. Les trous d’insert doivent être percés tant sur le dessus que sur le dessous des pièces. J’ai fait des tests pour trouver les bonnes tolérances qui permettent d’insérer les aimants sur le dessus sans difficulté mais les mêmes dimensions (essentiellement le diamètre) ne fonctionnent pas pour le dessous. Pourtant de ce côté le trou d’insert est rempli au moment de l’impression par du PLA pour soutenir le PETG qui va venir faire un pont au dessus. Je suppose que le problème vient de l’écrasement de la première couche. Comment éviter ce problème? Quels paramètres de PrusaSlicer dois-je ajuster? A quoi dois-je faire attention?

-

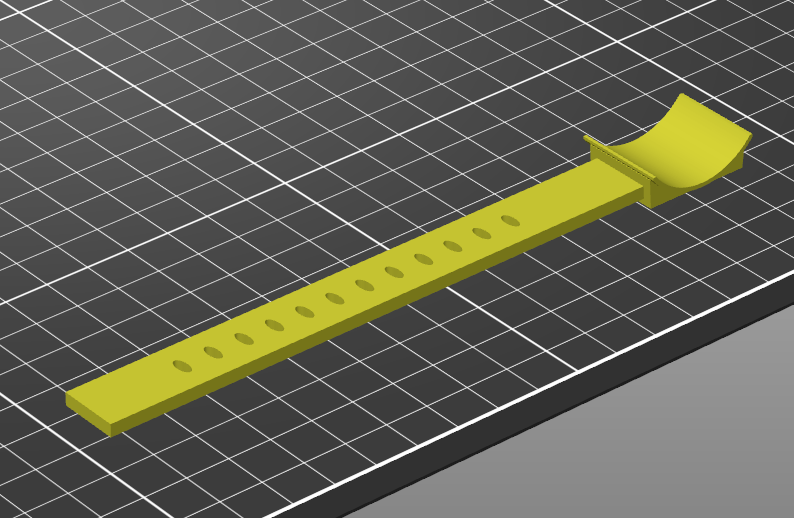

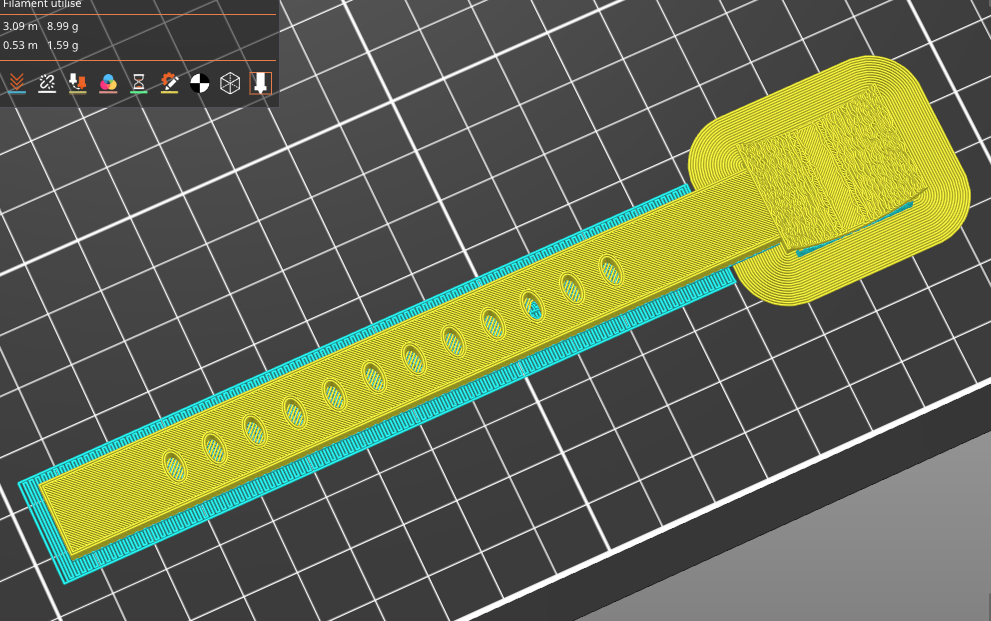

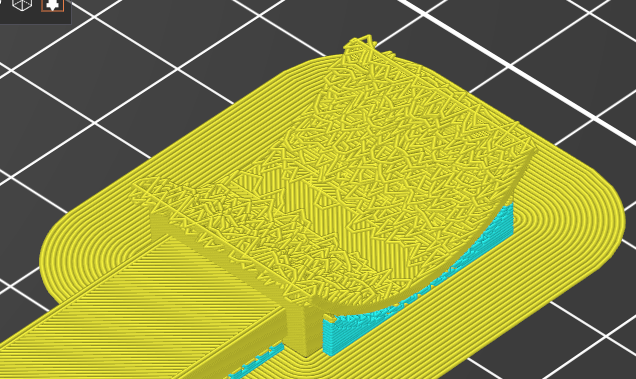

Bonjour, Afin de remplacer une sangle en caoutchouc destinée à fixer un support de téléphone sur un guidon de vélo mais qui s'est déchirée, j'ai conçu et imprimé un modèle en TPU. J'ai utilisé du filament Eryone qui a une dureté 95A. J'ai deux problèmes : 1) La sangle est un peu trop rigide, je voudrais qu'elle soit plus flexible dans le sens de la longueur. Je pense qu'en diminuant le taux de remplissage (50% dans mon premier essai) et peut-être le motif ainsi que le sens d'impression de ce dernier je pourrais améliorer la situation. Avez-vous des conseils à ce sujet ? 2) Le TPU Eryone est moins agrippant que le caoutchouc d'origine. Je me dis qu'en utilisant une texture non lisse sur la surface en contact avec le guidon du vélo cela pourrait peut-être aller mieux. Est-ce qu'il y a un outil pour ajouter de la texture sur une surface dans Prusa Slicer et quel motif serait le plus efficace? Merci d'avance pour vos retours. J'ai trouvé le "fuzzy skin". Cela semble fonctionner sur la surface courbe à droite, mais sur la surface plane à gauche, cela ne produit rien du tout. Ah, j'ai trouvé des réglages dans "couches et périmètres". Au vu du résultat, je je suis pas sûr que ce soit adapté à une surface courbe (les déplacements se font uniquement sur le plan horizontal). Ou alors il faut que j'imprime la pièce en la tournant de 90°, mais ça va compliquer les supports...

-

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

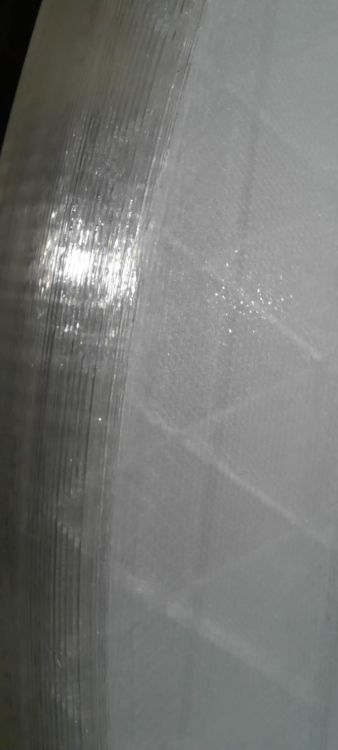

Merci @Kachidoki pour les photos, c'est en effet convaincant. Mais peut-être qu'en effet la qualité du filament peut jouer? Quelle marque de PETG utilises-tu? Cela étant, j'ai quand même obtenu ailleurs une très bonne surface en utilisant du PLA sous un surplomb courbe (mais toujours en concevant le support moi-même comme une pièce séparée) (voir la partie avec le reflet dans l'image ci-dessous). -

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

Je ne suis pas convaincu. Le PETG adhère trop bien à lui-même. -

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

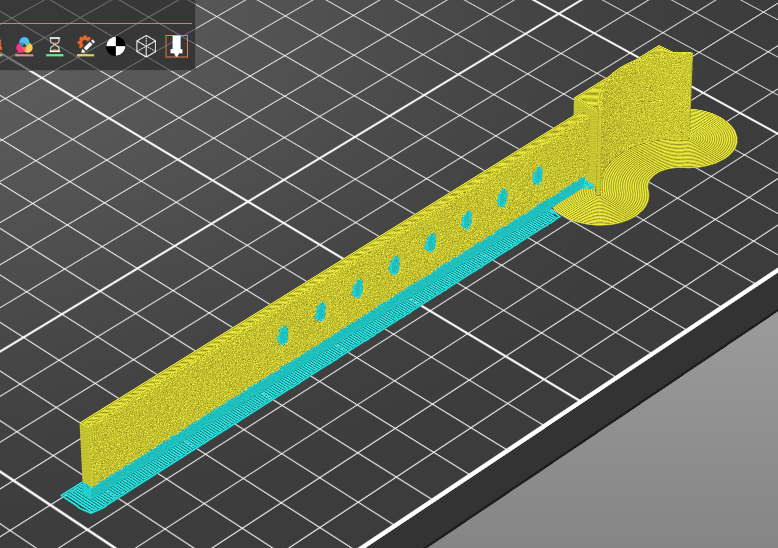

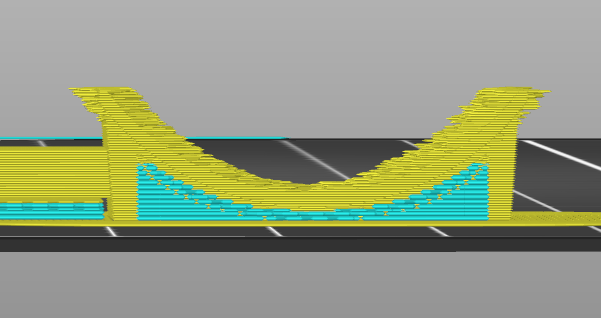

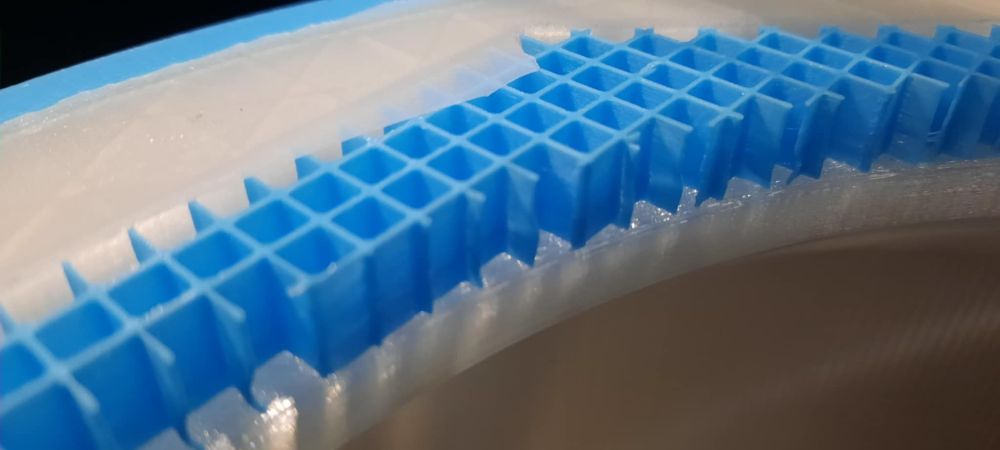

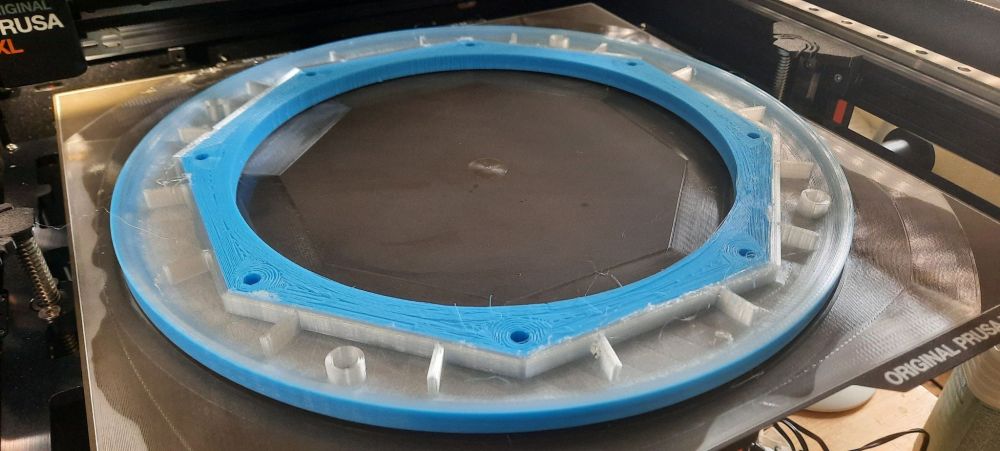

Bonjour, J'ai un début de solution via l'ajout une bordure en PETG à l'extrémité du surplom. Son épaisseur est ajustée de manière à ne faire qu'une couche en largeur, ce qui la rend facilement amovible en post-traitement. Mais elle permet au filament en PETG de s'accrocher et de faire des ponts au-dessus du support en PLA. Le résultat n'est pas encore optimal car l'accroche du PETG reste insuffisante, donc il faut quelques couches pour rattraper le bazar que cela crée. Pour cette pièce ce n'est pas un problème car cette surface sera cachée et j'ai quelques idées pour améliorer le résultat dans la prochaine itération. Voici quelques images de la version courante. Sur la première image, on voit au dessus la couche de PETG qui était sur le lit de l'imprimante. A l'avant on voit la bordure transparente qui permet de faire des ponts depuis la partie en PETG qui est au fond. La partie en bleu qui transparaît au travers de la première couche est le support en PLA. La partie bleue au fond est aussi un support en PLA destiné à soutenir une surface courbe. Notez que j'ai conçu les supports moi-même et les ai intégrés comme des parties de la pièce pour les optimiser. Sur la vue suivante, la première couche en PETG a été enlevée à peu près complètement, de même que la bordure en PETG. Sur la troisième vue, on voit la surface en PETG après enlèvement du support en PLA. On peut certainement faire mieux mais c'est déjà pas mal. -

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

Ah oui, je n'avais pas pensé à la vitesse. J'ai quand même des doutes sur l'adhérence mais je vais investiguer tout cela. Merci! -

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

Merci pour l'information @Kachidoki. Est-ce qu'il existe un descriptif des différents profils? Cela dit, ignorant l'existence de ce profil "breakaway", j'avais modifié le profil choisi et mis la "Distance Z du contact supérieur" à 0. Donc je ne crois pas que le problème soit là. J'ai l'impression que le problème est la mauvaise adhérence du PETG sur le PLA quand le premier n'a aucun autre point d'accroche que le second. Cela dit, comme la partie supportée sera invisible et que donc d'éventuelles traces de support ne seront pas gênantes, je crois que je vais générer ce support en PETG ou ajouter une partie à enlever après impression et qui soutiendra un pont. -

Faites des supports en PLA pour du PETG qu'ils disaient...

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

J'ai utilisé le profil 0,20mm structural XLIS. Attention à la manière d'interpréter l'image : le PLA semble sous-extrudé d'une part parce qu'à la jonction latérale avec le PETG il s'est un peu rétracté et d'autre part parce que la buse a clairement altéré sa surface en essayant d'imprimer le PETG par dessus. Auparavant la surface était tout à fait correcte. On ne voit pas bien là où cela n'a pas collé car j'ai enlevé le spaghetti avant la photo mais la surface bleue centrale devait être entièrement recouverte de PETG. Donc cela n'a collé nulle part. Pour ce qui est de la taille du brim, quand je me lance dans une impression de 80h j'essaie de mettre toutes les chances de mon côté. -

Bonjour, J'essaie d'utiliser du PLA comme matériau pour des supports de pièces en PETG, afin de faciliter l'enlèvement des supports. Mes premiers essais ont bien fonctionné mais là je bute sur un problème. J'ai un large surplomb de la pièce en PETG que je voulais soutenir par du PLA (en bleu au centre sur la photo). Mais quand la machine aurait dû imprimer la première couche de PETG de la partie qui devait être soutenue par le PLA, celle-ci n'adhèrait tout simplement pas et je me suis retrouvé avec un spaghetti d'enfer (heureusement "seulement" après 12h d'une impression qui devait en durer près de 80). Avez-vous des idées pour que le PETG se détache bien du PLA après impression mais y adhère tout de même un peu pendant l'impression?

-

[RESOLU] Problème avec Easy PET-G de Fiberlogy

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

Résolu dans le post original (en fait j'ai écrit la première réponse, qui a été fusionnée avec la question. -

[RESOLU] Problème avec Easy PET-G de Fiberlogy

amundsen en réponse au topic de amundsen dans Entraide : Questions/Réponses sur l'impression 3D

Mis à part le problème pour lequel j'ai lancé ce fil de discussion - et qui a été résolu par un changement de température - je n'ai eu aucun problème jusque là avec l'alcool, qui a l'avantage de s'évaporer très vite. -

Site/logiciel pour modéliser une pièce d'après dessin?

amundsen a posté un sujet dans Discussions sur les logiciels 3D

Bonjour, Quel site/logiciel pouvez-vous recommander pour générer une pièce 3D à partir d'un dessin en 2D? Le dessin est celui d'un personnage stylisé façon BD. Merci d'avance.