-

Compteur de contenus

33 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

1

Dernière journée remportée par diomedea le 27 Aout 2021

diomedea a le contenu le plus aimé!

À propos de diomedea

- Date de naissance 05/02/1960

Contact

Information

-

Genre

Masculin

-

Lieu

Finistère sud

-

Intérêts

Menuiserie, dessin, photo...

Visiteurs récents du profil

Récompenses de diomedea

-

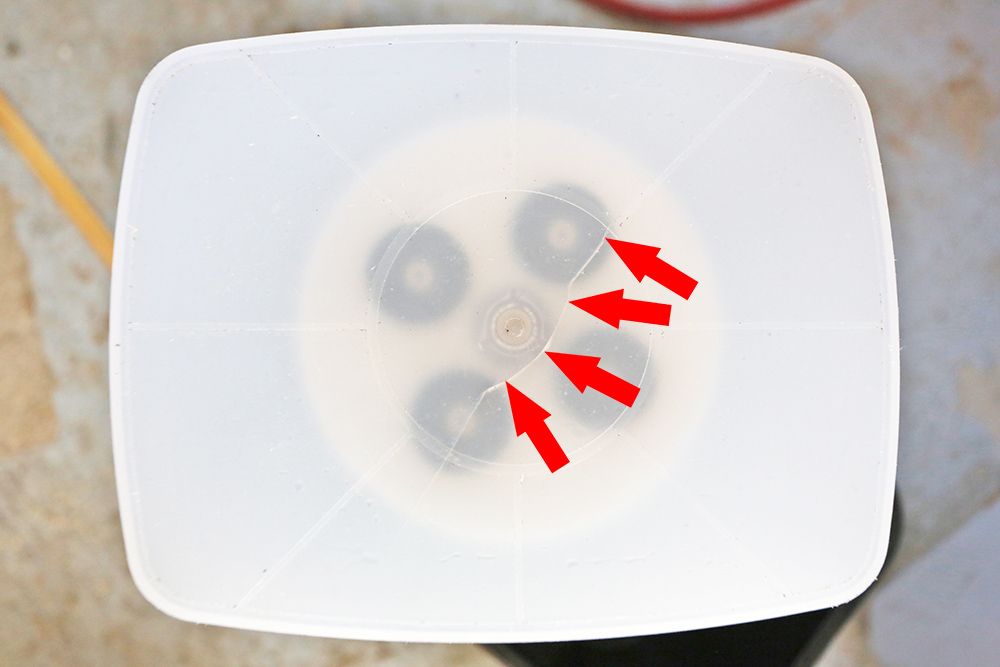

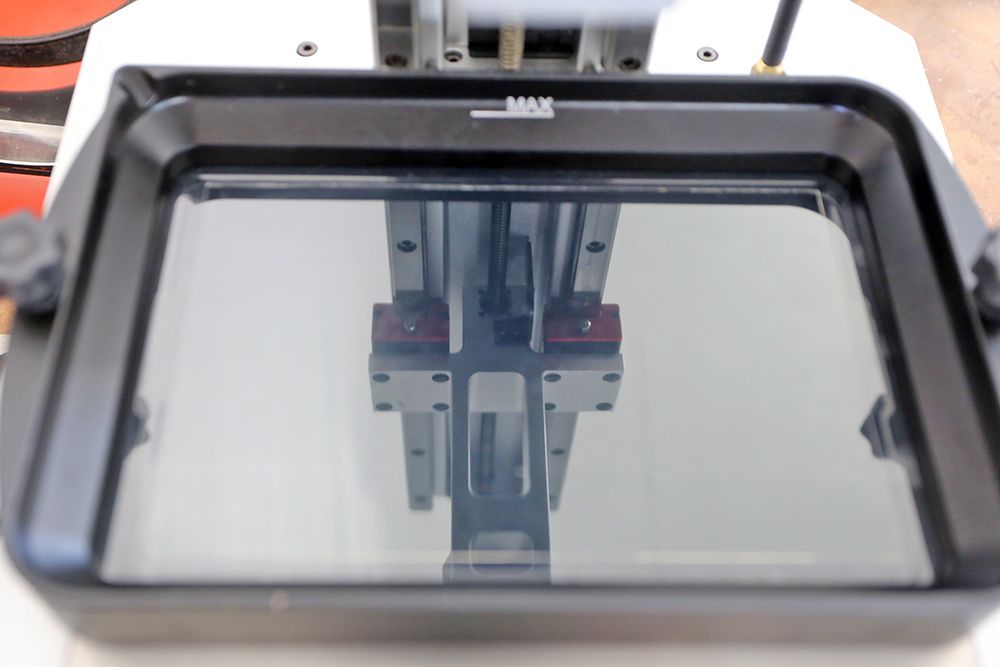

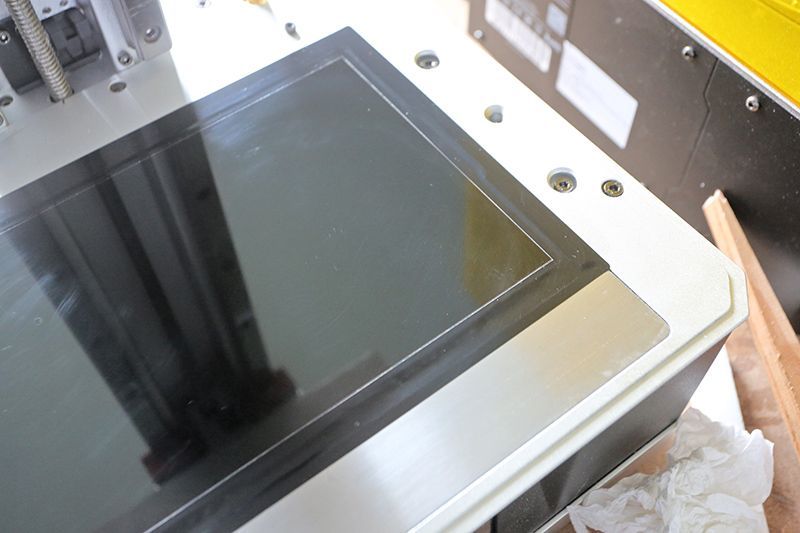

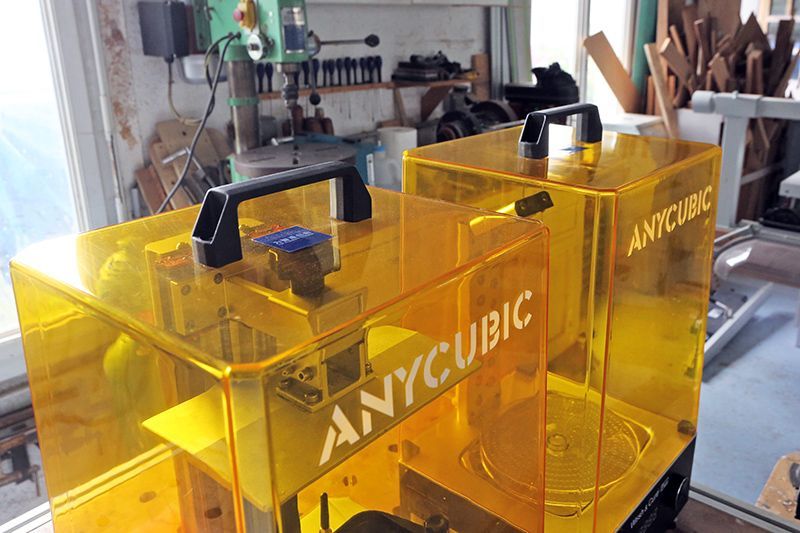

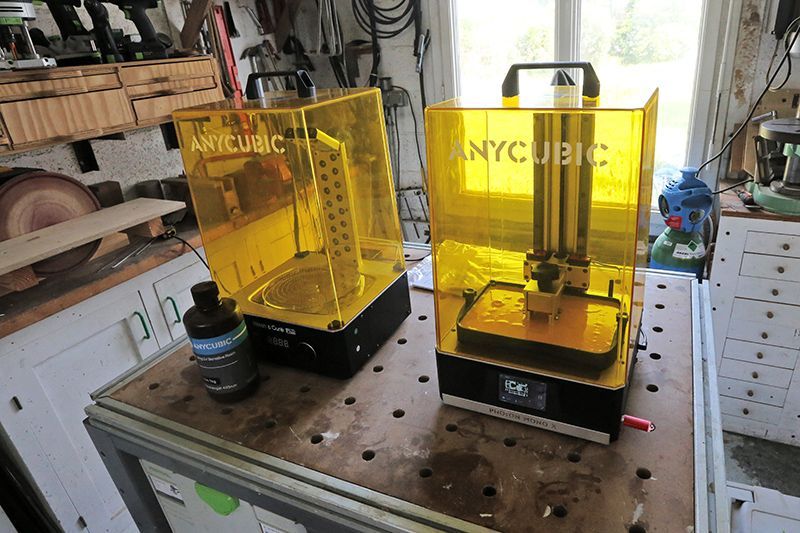

Décidément, c'est la saison des fuites! Après le FEP, c'est le tour du bac de rinçage! Ce plastique ne se colle pas, par contre il se soude. y a 3 passages avec un fer à souder. Le premier à bien creusé la fente, les deux autres m’ont servi à combler avec du fil en nylon comme plastique d'apport. Viola, 60€ d'économisé! https://www.anycubic.fr/collections/parts-accessories/products/sealed-washing-container-for-wash-cure-machine-plus

-

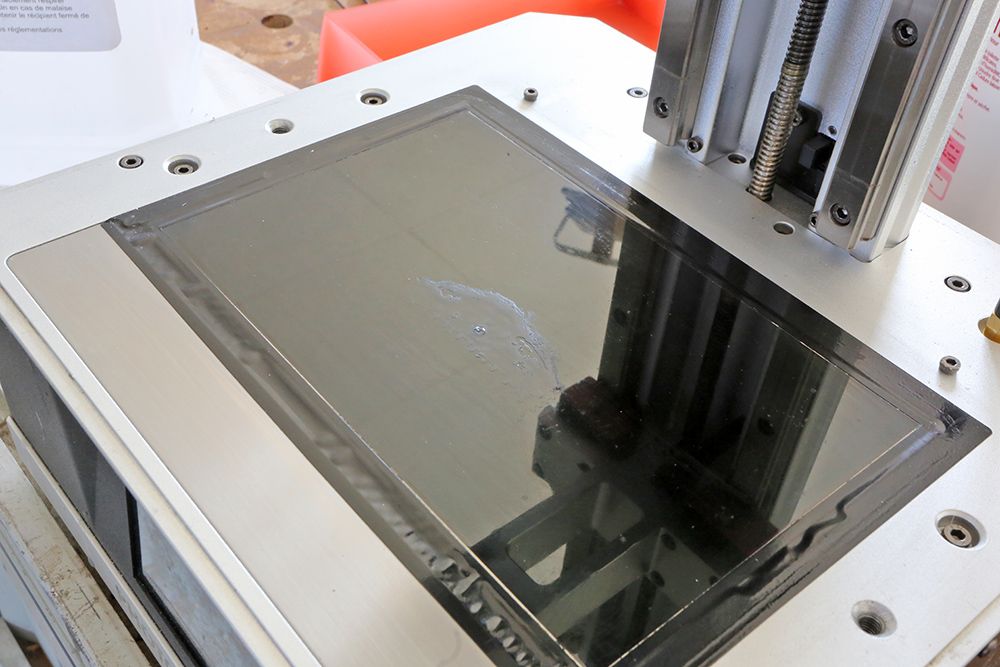

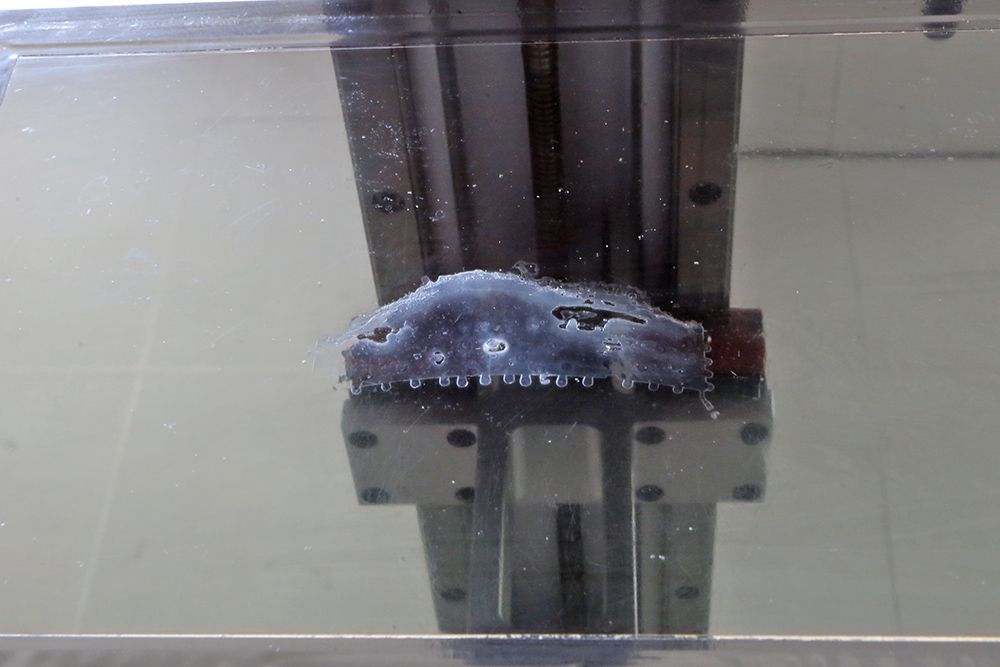

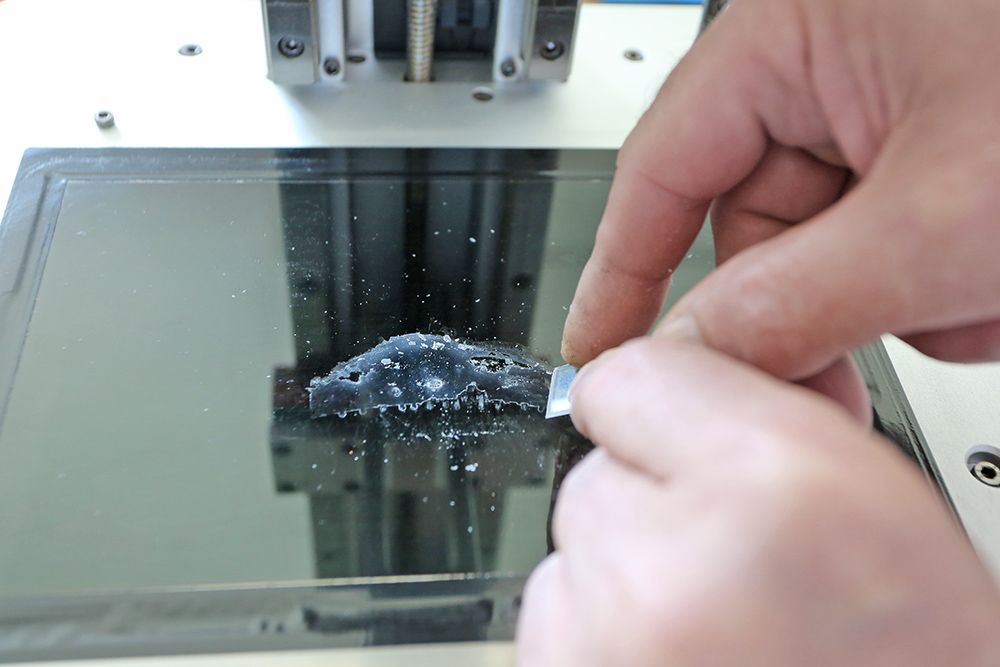

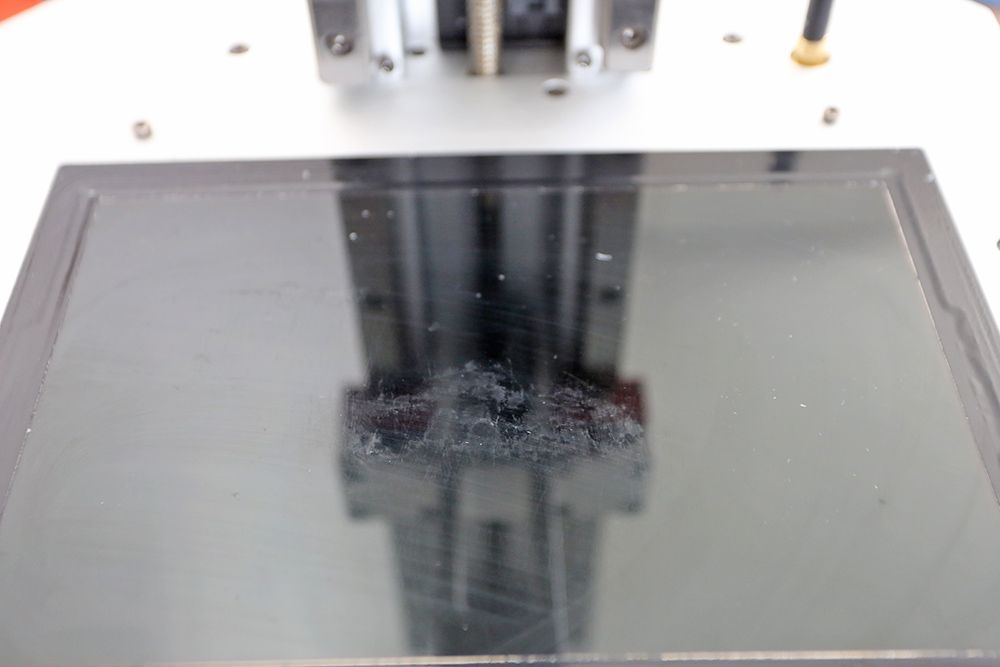

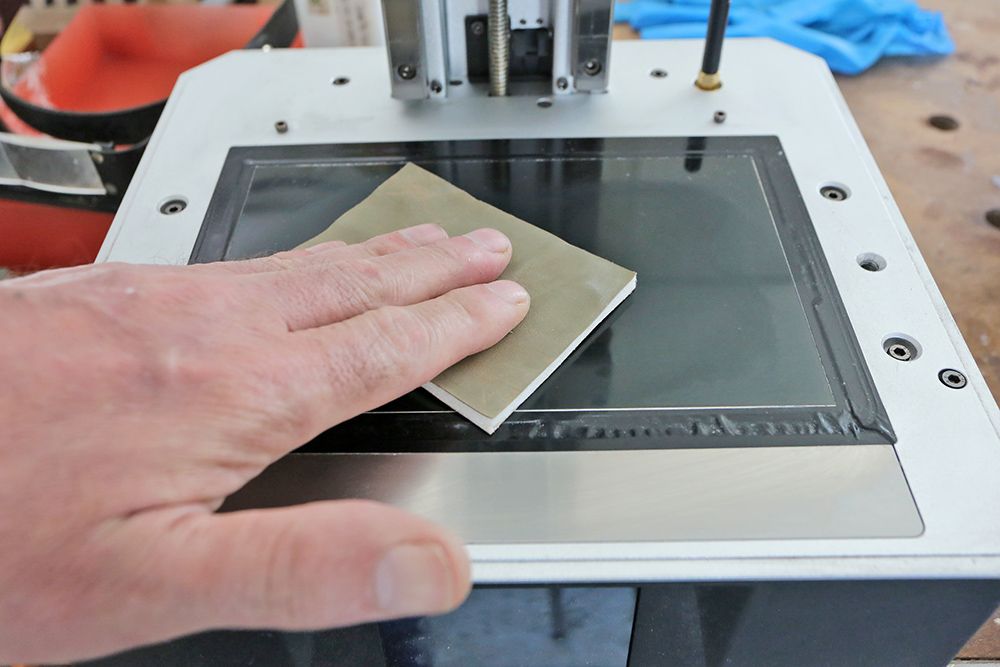

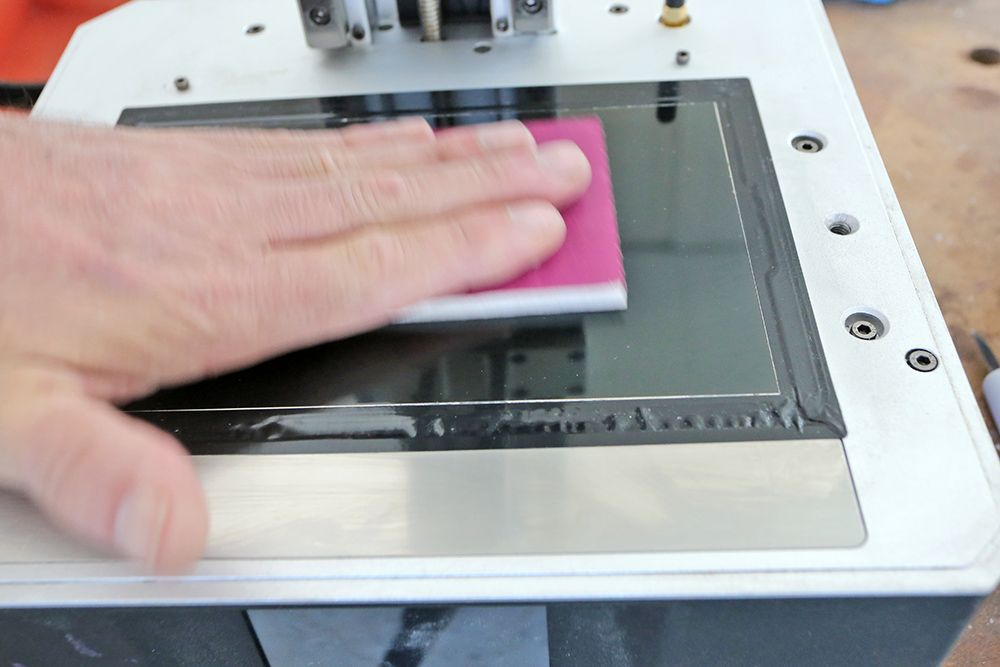

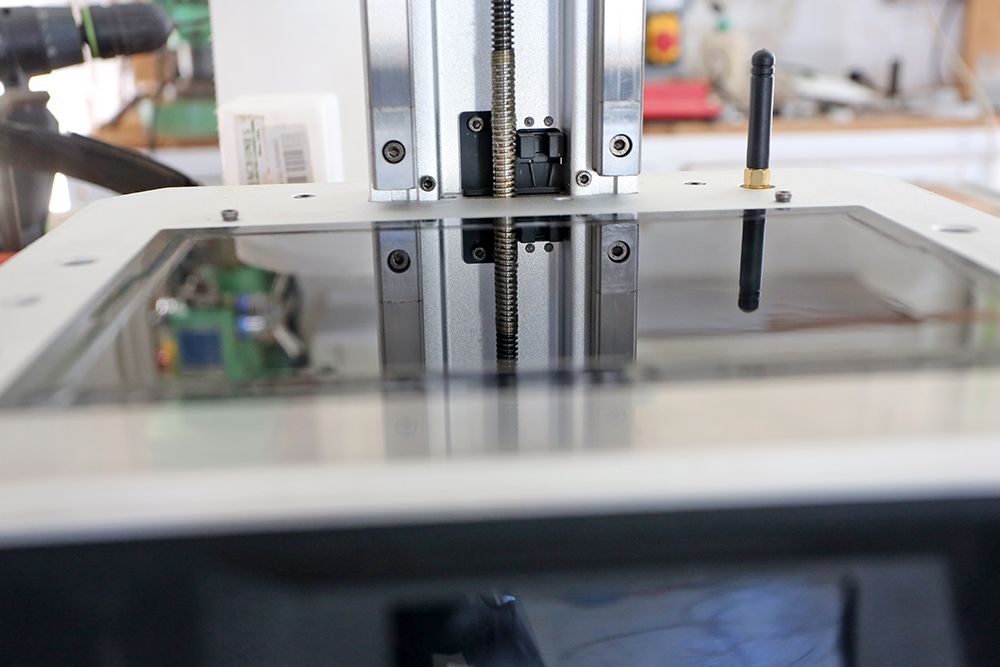

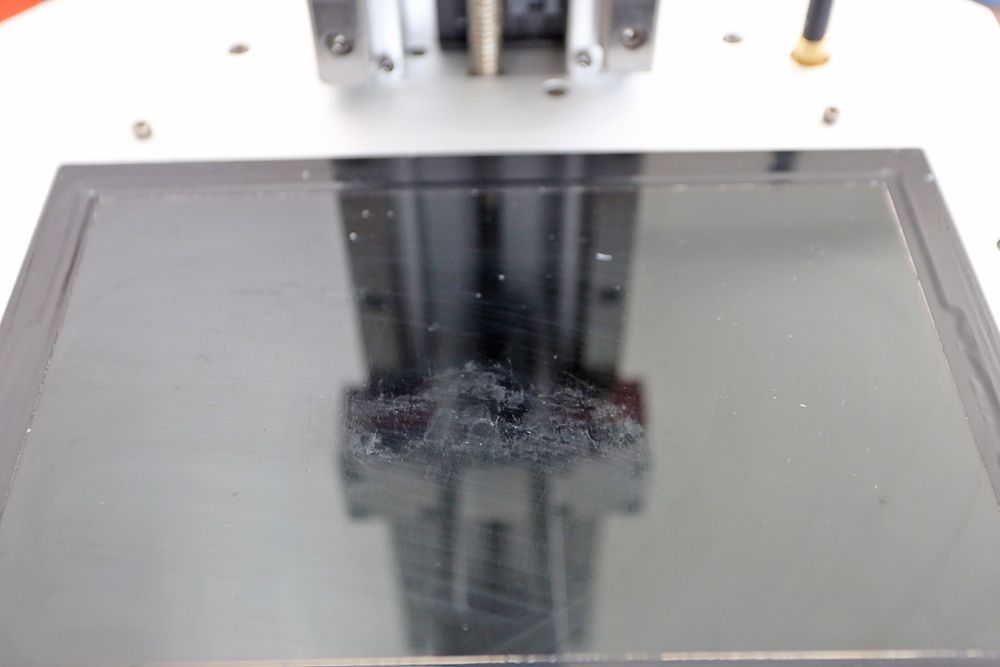

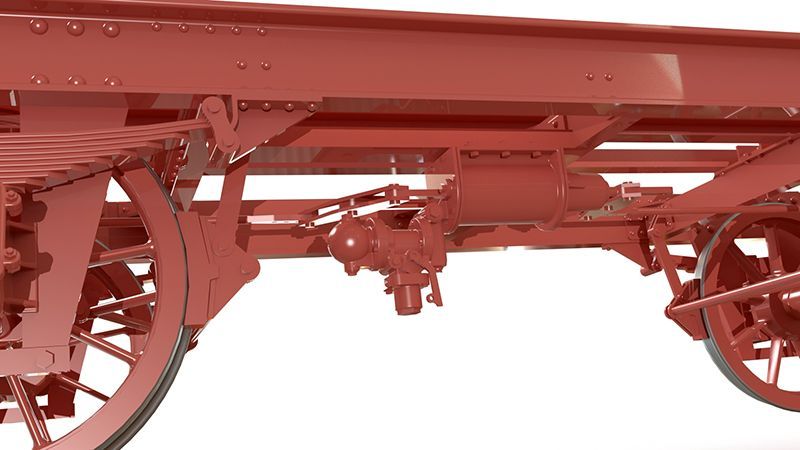

Bonjour à tous, Il fallait bien que ça arrive un jour! Un beau pâté en plein centre de l'écran! Après quelques recherches, ou j'ai eu l'occasion de voir plusieurs écrans complètement massacrés! j'ai fais des essais avec différent matériaux, celui qui a le mieux marché pour gratter la résine est le polycarbonate. Il est suffisamment dur pour attaquer la résine sans marquer l'écran. Il ne faut pas hésiter à le scier souvent pour raviver les arrêtes qui s'usent vites. La résine enlevée, il reste des traces, mais pas de rayures. Les traces sont enlevées aux Micro-Mesh: https://www.dictum.com/fr/toiles-abrasives-papier-abrasif-dab/micro-mesh-soft-pads-jeu-100-x-75-mm-9-pieces-705420 Après pas mal d'huile de coude et le passage du grain 12000 il ne reste plus aucune trace visible. Comme neuf! J'ai repris la totalité de la surface, je ne l'avais pas remarquer, mais ils y avait des traces de résines à d'autres endroit. A travers le nouveau FEP. Le premier tirage c'est impeccablement déroulé, la méthode est donc validée! Bonne journée, JP

-

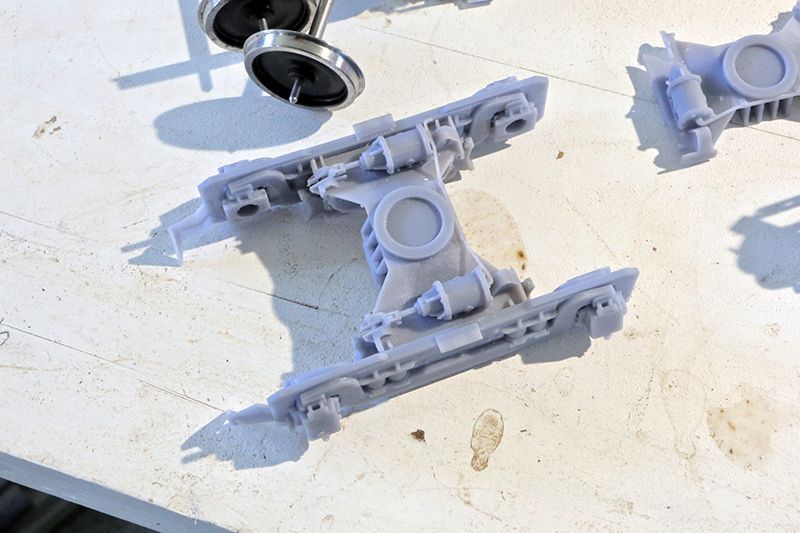

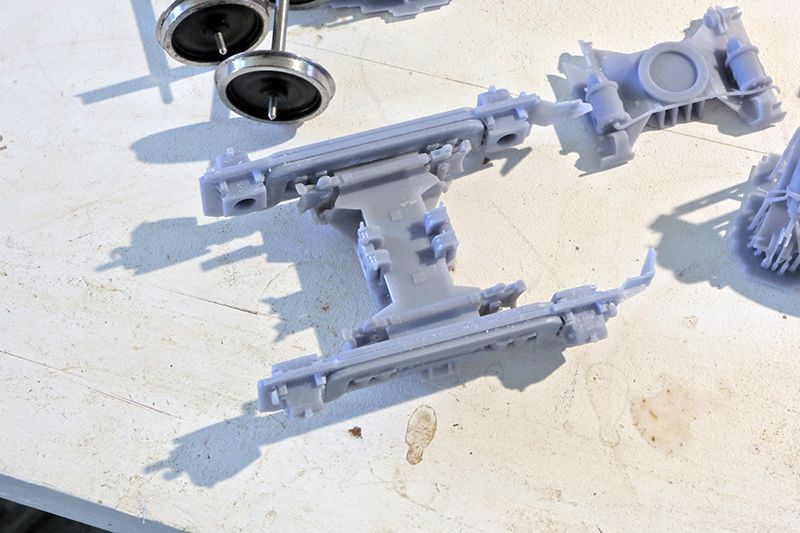

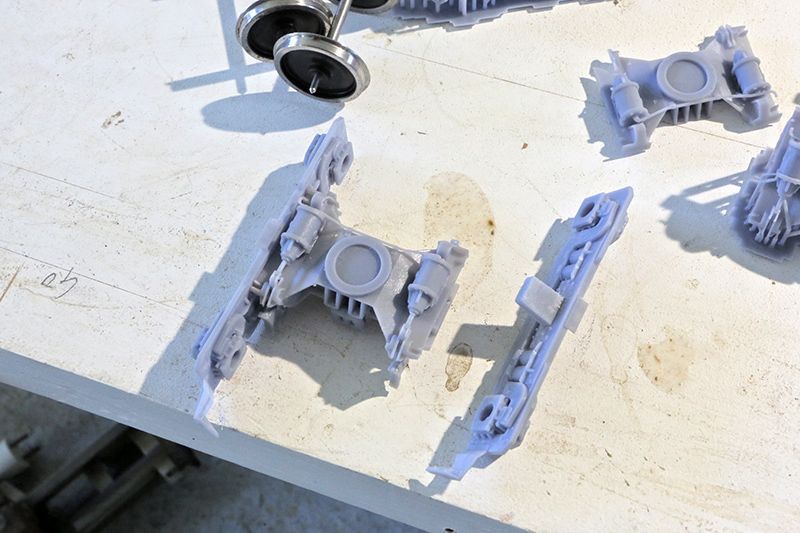

Bonjour Philo, Malheureusement je ne te sera pas d'une grande aide... Personnellement j'ai également pas mal de déboires, mais aussi, et heureusement pas mal de réussites! Quel résine utilise tu? Parmi mes réussites, les bogies de BB63500. Tu dis que tu utilise des fichiers achetés, as tu la possibilité de les modifier pour les adaptés pour l'impression? Ma dernière modélisation (Échelle zéro)

-

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

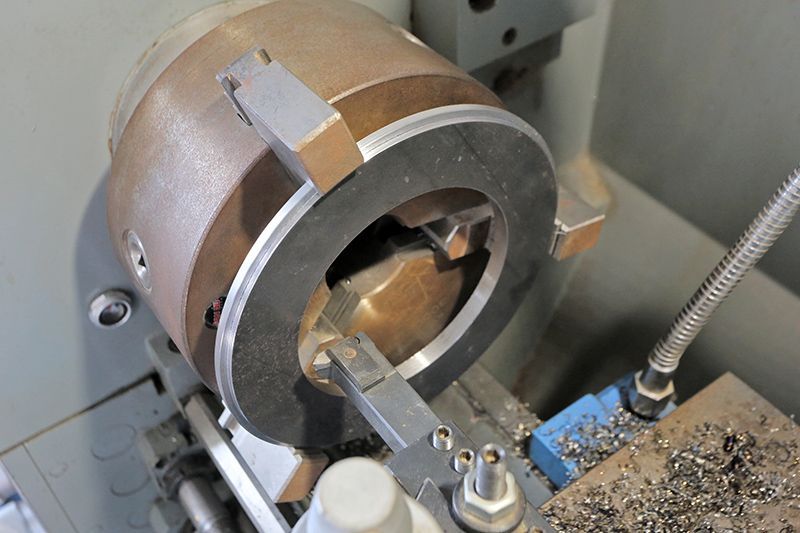

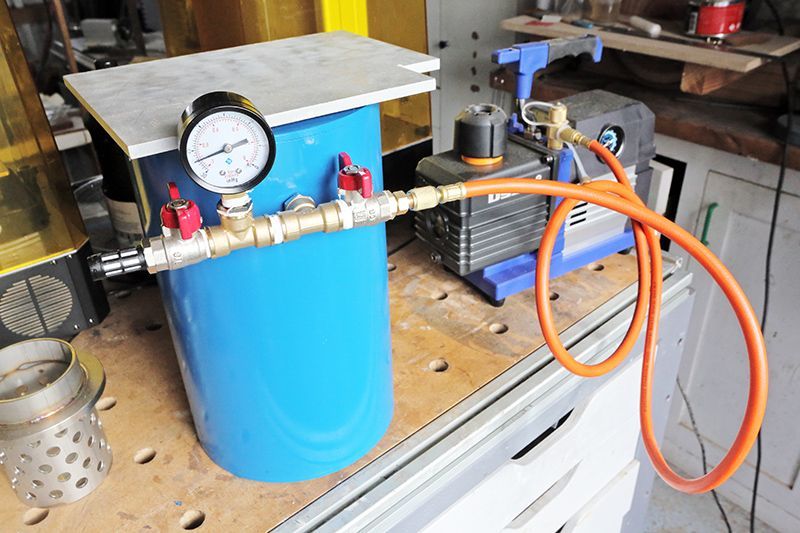

Pourquoi? L'élimination du centre pour le passage de cylindres de Ø120mm. J'ai d'abord enlevé une rondelle avant d'ajuster à la barre d’alésage. La rondelle de réduction de Ø120 vers Ø80 dans une tôle de 4mm, j'ai enlevé le centre avec ma plus grosse scie cloche avant de terminer à l'outil de tour. Perçage puis taraudage du cylindre à 1/4 de pouce. Le cylindre de Ø80 posé sur la réduction. Il y aura bien évidemment un joint entre chaque pièce! Les deux vannes et le vacuomètre Petit retour sur la cloche à vide. Le montage d'origine n'était vraiment pas terrible. C'était des joints en caoutchouc beaucoup trop souples qu'il faut vraiment écraser pour avoir une bonne étanchéité, ce qui à pour effet de rapprocher le vacuomètre trop près de la cuve et d’empêcher le centrage du couvercle. J'ai remplacé le tout par une entretoise et des joints en fibrine, non sans avoir au préalable créé un plat à l'aide d'un boulon je j'ai utilisé pour écraser un empilement de rondelle de chaque coté de la tôle. Résultat ça tient la dépression, et c'est bien plus solide! La suite! Le volume est étanché avec du mastic acrylique. Le perçage (Ø12mm) qui m'a servi à prendre la pièce au tour, est taraudé à 1/4' et à reçu un bouchon. Les raccords pour les pompes à vides sont disponibles auprès des frigoristes, voir avec les installateurs de PAC ou de climatisations. S'il y a une valve, n'oubliez pas de la démonter! Et c'est parti pour le premier essai! C'est parfait, ça ne bouge pas! toute l'étanchéité à été faite au PTFE. -

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

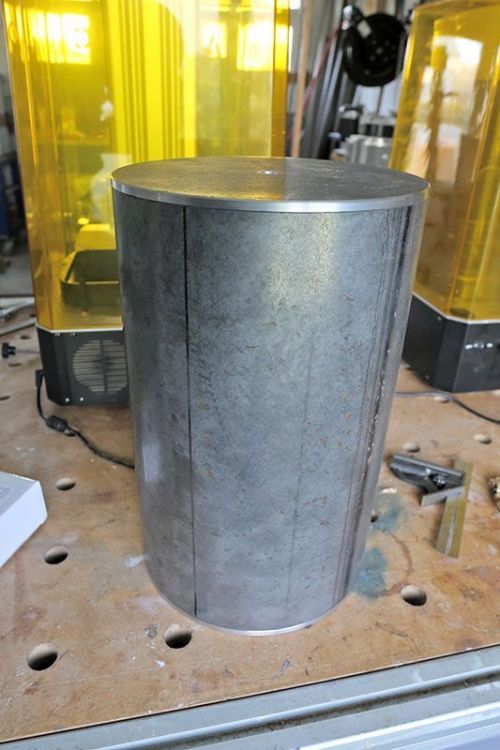

Bonjour à tous, Petit retour sur ce fil! Après l'impossibilité de me procurer cet appareil qui est un combiné constitué, à gauche, d'une cloche à vide pour débuller le plâtre, et, à droite, de la Table de coulée à dépression. C'est à cette occasion que je me suis aperçu qu'il m'était impossible de commander hors EU pour une valeur supérieure à 150€, et comme il n'est pas importé en Europe... Ayant déjà la partie gauche, je vais donc m'atteler à la fabrication de la table de coulée, les appareils dipos chez nous étant à mon gout un peu trop chère! Je vais partir sur ce cylindre Ø200 X 300mm et de ces deux tôles de 200 X 200 X 8 commandés chez Métalaladécoupe.com Avant de les tourner, je fais sauter les angles des tôles à la scie à ruban. Puis j'y vais doucement par petites passes histoire de ménager le matériel. Usinage de l'épaulement. Voila pour ça. J'avais prévu de les souder, mais vu l'utilisation de ce cylindre, un simple joint suffira! A suivre... -

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

Oups, vous avez raison! Avec le port et la TVA compris: https://fr.aliexpress.com/item/1788147466.html?spm=a2g0o.detail.0.0.301b5164T1VCT7&gps-id=pcDetailBottomMoreThisSeller&scm=1007.13339.169870.0&scm_id=1007.13339.169870.0&scm-url=1007.13339.169870.0&pvid=5fe1a5cb-5d6c-423e-99de-3cbdd1c0764d&_t=gps-id:pcDetailBottomMoreThisSeller,scm-url:1007.13339.169870.0,pvid:5fe1a5cb-5d6c-423e-99de-3cbdd1c0764d,tpp_buckets:668%230%23131923%230_668%230%23131923%230_668%23888%233325%2316_668%23888%233325%2316_668%232846%238109%231935_668%235811%2327188%2385_668%237206%2334819%238_668%236421%2330822%23169_668%232717%237566%23809_668%231000022185%231000066058%230_668%236808%2332771%23258_668%233468%2315607%2376_668%232846%238109%231935_668%235811%2327188%2385_668%237206%2334819%238_668%236421%2330822%23169_668%232717%237566%23809_668%233164%239976%23499_668%236808%2332771%23258_668%233468%2315607%2376&&pdp_ext_f={"sceneId":"3339","sku_id":"64887657860"} Comme quoi il faut être vigilant! -

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

C'est le but! J'ai découvert qu'il existait des chambres à dépressions toutes prêtes et abordables, je pense que je vais me laisser tenter... https://fr.aliexpress.com/item/587291519.html En plus elles ont une cloche à vide vibrante que je comptais également me fabriquer! -

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

Bonjour à tous, Voila donc les fameux cylindres... N'ayant pas trouvé le métal nécessaire à leurs fabrications, je me suis finalement résigné à les acheter. Comme on le voit ils sont en tôle relativement épaisse. Les coupelles en caoutchouc avec la contreréforme qui créera le cône de coulée. La grenaille de bronze. Plus un sac de 22,5 kg de revêtement (Comprenez: le plâtre réfractaire!) La résine castable que m'a donné Filament-ABS.fr pour que je la teste et que je vous en fasse un retour. -

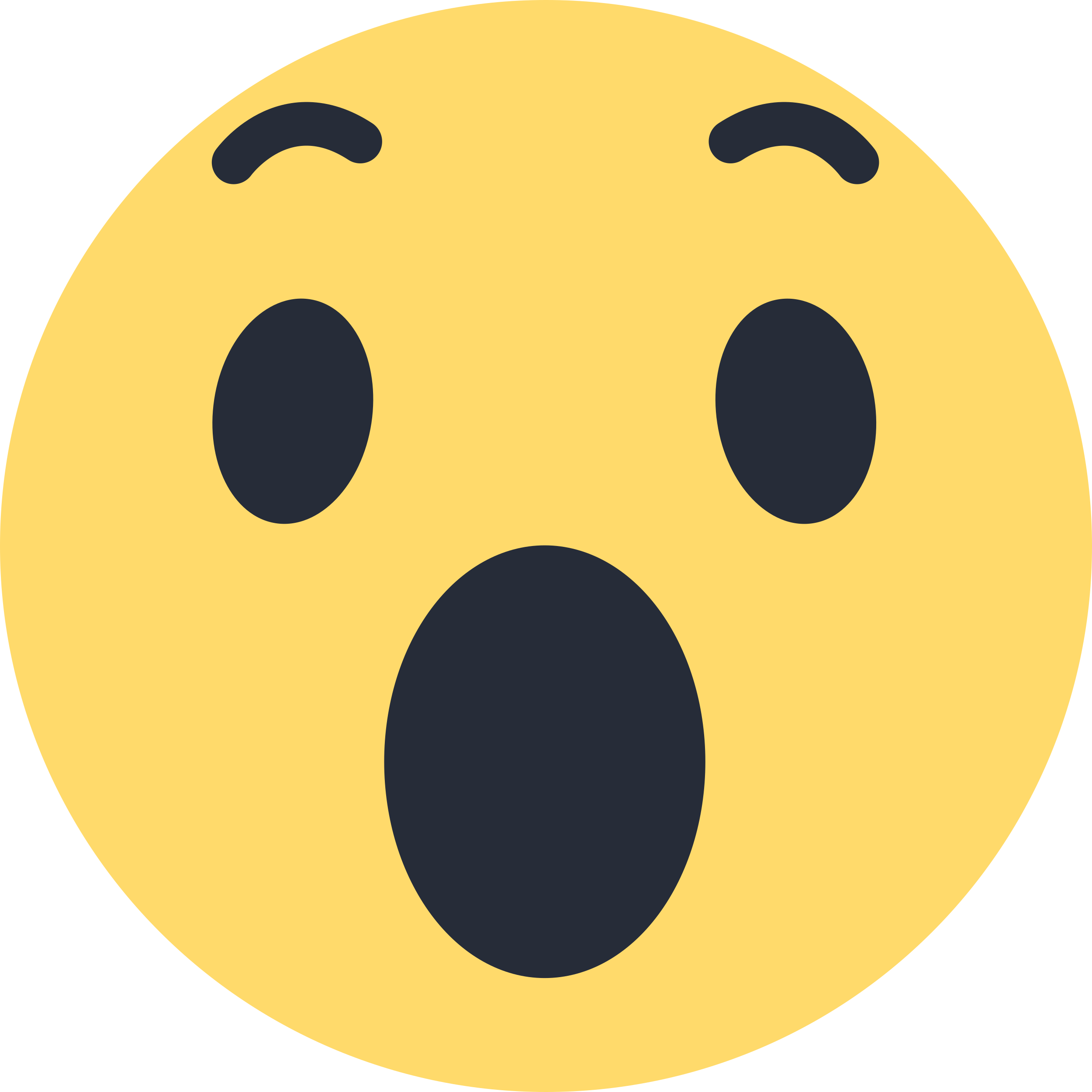

Alors, moi c'est du zéro, et principalement du matériel de traction et remorqué, époque III, de l’après guerre à 1960! Petit travail de la matinée, La triple valve.

-

Je ne peux malheureusement pas partager ces fichiers, je l'ai déjà fait avec des artisans pros, les diffuser serait leurs faire une concurrence déloyale! Tu fais du modélisme ferroviaire?

-

Bonjour, Je ne les trouves pas, je les fabriques! La dernière en date, la BB 4100 MIDI Et en cours, un couvert OCEM 1919, qui sera décliné par la suite en versions plat, tombereau, citerne, foudre etc...

-

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

Ok, je te contacte... Non, ce n'est pas ça. Voici la procédure: 1) Modélisation du modèle. 2) impression 3D en résine calcinable (castable). 3) Le modèle en résine est positionné au centre d'un cylindre perforé qui sera rempli de plâtre, plâtre qui aura été malaxé sous vide. 4) le cylindre est placé dans le four à décirer à 200° pendant 2h ou la cire castable va se sublimer sans laissé de résidu et laisser son empreinte dans le plâtre. 5) On pousse le four à 750° pendant 8h pour bien sécher le plâtre. 6) Le four est redescendu à 600°, température ou sera coulé le métal 7) Le cylindre est positionné dans un caisson (ou seul dépasse une partie non perforée au dessus d'une collerette d'étanchéitée) et dans lequel on fait le vide (d’où les trous), vide qui communiquera au moule par la porosité naturel du plâtre. Coulage du métal qui aura été fondu dans le four à fusion à 1150° 9) Dès que le métal est figé, le cylindre est plongé dans l'eau froide, le choc thermique détruira le plâtre, et il ne restera plus qu'à récupérer le modèle! -

Bonjour à tous, Premier changement du film FEP du bac. Ça se fait facilement en suivant cette méthode. Et là j'ai découvert qu'il y avait de la résine de collée sur l’écran... J'ai essayé de la gratter avec un bout de bois, mais rien à faire Finalement j'ai opté pour la manière forte! Je l'ai poncé avec des Micro-Mesh jusqu'au 12000. Notez également l'amélioration du matériel! Et c'est reparti! Tirage impeccable.

-

Résine castable et fonderie.

diomedea en réponse au topic de diomedea dans Consommables (filaments, résines...)

Alors... Le bronze fond au alentour des 1000° (ça doit varier en fonction de la nuance). La cloche à vide est de toute façon obligatoire, donc autant d’emblée faire comme il faut! Pour le prix du four ça pique un peu! 2426€ livré... Mais il s’agit d'un four haut de gamme. Un petit four à émaux peut faire l'affaire si l'on se contente de faire un seul tirage à la fois et que l'on suive le processus en manuel, et à la condition de n'utiliser que des résines castables, ces four de petits volumes ne permettent pas de mette les cylindres (on y reviendra) verticalement.