sevgil

Membres-

Compteur de contenus

29 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par sevgil

-

Bonjour En effet, j'ai utilisé des vis trapézoïdales + écrous POM. Je n'arrivais pas à faire entrer les vis à billes dans le profilé alu en C de 80mm. De plus les longueurs standard des vab ne me convenaient pas. Les vis à billes sont plus robustes, j'aurais aimé en utiliser mais je me console en me disant que la souplesse des vis trap est un avantage là où les vab tolèrent moins les hyperstatismes.

-

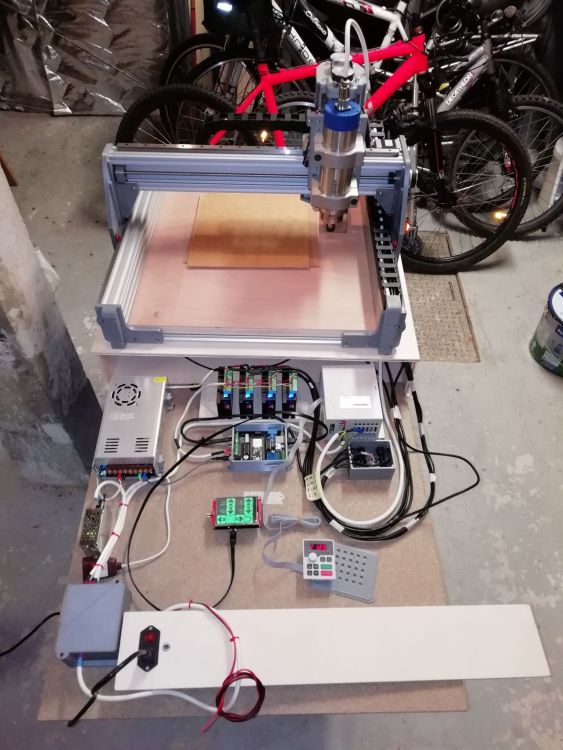

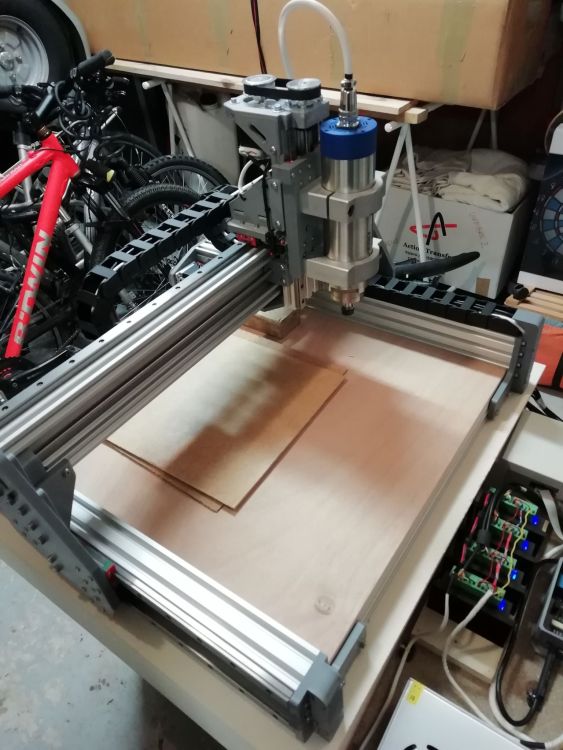

Bonjour à tous, Je suis resté longtemps silencieux sur mon projet néanmoins je ne l'ai pas abandonné. Il était simplement en pause le temps de gérer d'autres priorités. J'ai enfin terminé l'assemblage et le câblage de la machine. J'ai commencé à effectué les premiers mouvements, régler les fins de course... Pour le moment tout fonctionne comme prévu, pourvu que ça dure. Je fois à présent créer un boîtier pour l'écran de commande et commencer à vérifier que les dimensions souhaitées sont respectées et ajuster les pas/mm. --> J'en profite pour vous demander si il y a une démarche appropriée à suivre ? Par exemple commencer par fraiser/mesurer des rainures Y puis en X dans du médium, puis des diagonales, puis des formes carré/rectangle, puis des 'ronds'.... Lancer des programmes avec des déplacements multiples et vérifier que le retour en position Origine est précis... Merci, Deux petites photos : L'électronique est placé sur un plateau qui coulisse dans un coffre positionné sous la fraiseuse. Ensuite je referme avec la façade qui intègre la prise d'alimentation. Je pense avoir réussi à ne pas avoir trop de fils qui trainent. Je ne suis pas mécontent.

-

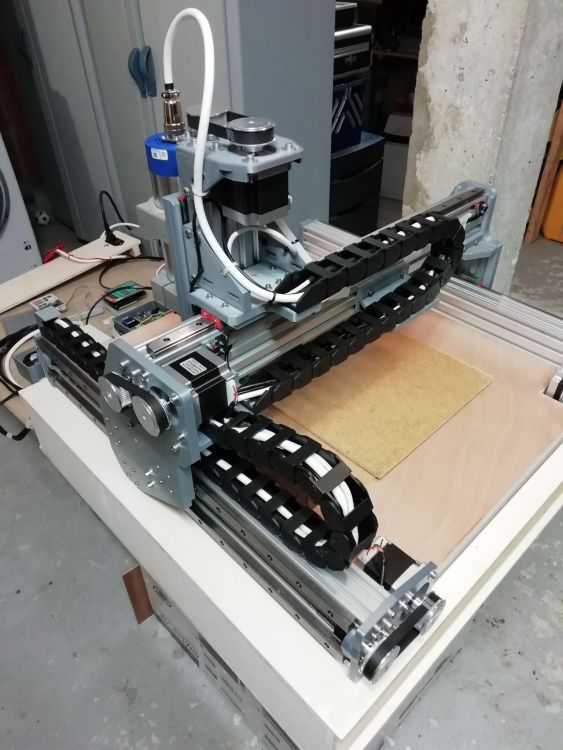

Bonjour C'est en effet pour limiter l'encombrement que j'ai retourné les moteurs des différents axes. Comme la partie arrière du plateau n'est pas accessible par la broche cela ne pénalise pas la surface utile. Par contre il n'est plus possible de poser des pièces longues et larges, j'ai considéré que c'est un compromis acceptable.

-

Bonjour, J'avance sur mon projet, lentement mais j'avance. J'ai à présent presque toutes les pièces. J'étais un peu bloqué pour recouper précisément les profilés alu. Je n'arrivais pas à trouver une scie suffisamment rigide jusqu'à ce qu'un collègue du club d'aéromodélisme me dise : '' j'ai une fraiseuse à la maison, passe avec tes profilés ce sera une formalité". En effet il est super bien équipé le collègue....

-

J'ai enfin commencé à recevoir les composants pour engager l'assemblage de ma machine. 4 semaines pour recevoir les profilés Alu depuis le sud de la France.... Bon je vous recommande la société PCCNC, les profilés sont propres, rectilignes, très bien protégés lors du transport, avec des tarifs très acceptables. Il faut juste être patient. Très patient. J'ai reçu plus rapidement des petits composants commandés en Chine le même jour. Une question technique : Le mieux pour couper les profilés à la longueur souhaités c'est quoi ? Une scie radiale équipée avec une lame avec 60 dents ou plus ? Slts,

-

Ma micro fraiseuse CNC 4 axes DIY

sevgil en réponse au topic de did31 dans Discussions sur les graveurs laser, les CNC et l'usinage

Bonjour et Bravo, je suis impressionné. -

Bonjour et merci pour ta remarque. - Sur l'axe Y je peux ajouter une cornière au dessus de chacun des deux profilés alu 4080. Comme les rails sont à l'extérieur de la machine, les sliders de l'axe X seront les moins agressés. - Pour les paliers à billes des axes X et Z je ne sais pas comment les isoler. Si tu as une idée je suis preneur. Sevgil

-

Bonjour, Une petite question pour les spécialistes : Quelle dimension de chaîne passe câble je dois prévoir ? Selon vous est-ce que la version 15x20 chez ce vendeur est un bon choix ou bien est-ce que je dois opter pour la 18x25 (se sont les sections intérieures) : https://fr.aliexpress.com/item/32992316436.html?spm=a2g0o.cart.0.0.69373c00VhNFqe&mp=1

-

Bonjour Lulux, J'avais initialement pensé utiliser des équerres du commerce mais ça présente deux petites inconvénients : Si l'équerre que je reçoit ne fait pas exactement 90° alors je vais induire des contraintes aux serrage. L'idée de mes équerres (en bleu) est de les serrer sur le profilé Alu vertical en dernier et ainsi de légèrement adapter leur position sur la face latérale du profilé 2080 en fonction de la géométrie de l'ensemble. Avec mes équerres positionnées à l'extérieur du profilé vertical 2080 j'augmente l'entraxe des points de fixation : De 60mm avec deux équerres 2040 du commerce à 90mm dans le cas de mon montage. La plaque en dessous sur laquelle sont fixés les sliders de l'axe X travaillera moins en flexion.

-

Bon, Je pense que je vais rester raisonnable et partir sur une affleureuse Makita. C'est la solution qui sera la plus cohérente de la taille et de la conception de ma machine. LA plus cohérente de mon niveau d'expérience également. De plus elle est disponible chez un commençant français, neuve, à 110€60 livrée depuis la France (en profitant d'une réduc de nouveau client). En attendant la réception des premiers composants je continue à regarder en CAO comment agencer les divers éléments tout en restant sur une architecture la plus compacte possible. En particulier je regarde si je trouve une solution pas trop déconnante pour gérer les guidages de l'axe X que je souhaite positionner au dessus et dessous de la traverse X. Je me fixe comme contrainte de pouvoir réaliser les différentes pièces en impression 3D puis ensuite de pouvoir les remplacer par des pièces usinées une fois la mise au point réalisée en impression 3D. Une question si vous avez la réponse en tête : Sur vos machines, quelle est la distance entre le plateau (sans martyr) le 'mandrin' de la broche lorsque l'axe Z est en position maxi basse ? Est-ce que 15-20mm vous semble déconnant ? C'est pour positionner au mieux la makita et dessiner une bride 'supérieure' implantée entre les deux rangées de patins guideurs. Voilà où j'en suis sur l'axe Z. J'ai essayé d'écarter au maximum les sliders des axes X et Z.

-

Bonjour et merci pour ton retour Bourrin. Au delà du tarif (que je suis capable d'absorber), je trouve qu'un moteur de 65mm de diam sur 205mm de long est un peut beaucoup 'disproportionné' par rapport à la taille de la machine que je souhaite construire (guidages linéaires de 600mm). Peut-être que je me trompe... Je n'est pas trouvé sa masse mais elle doit nettement dépasser celle de la Makita, autour de 3Kg j'imagine. On dit souvent que qui peut le plus peut le moins mais à un moment il faut s'avoir s'arrêter. Le choix le plus raisonnable est probablement la makita rt0700.

-

Bonjour à tous, J'avance doucement dans ma reflexion. J'ai commandé les profilés et les rails linéraires. J'étudie à présent plus en détails les besoins en moteurs PàP ainsi que la broche pour laquelle j'ai fouiné sur le net afin de lire divers avis. J'ai également échangé avec LuLux du forum. Le tout m'a confirmé que j'avais sous-estimé ce poste. Je pensais initialement acheter une surfaceuse Katsu mais au delà de son bruit j'ai compris que ce n'est pas un bon investissement. Actuellement mon choix de broche se porte sur l'un de ces produits (si possible j'aimerai acheter en Europe, ce qui n'est pas possible pour le premier lien) : Broche 500W brushless (12000rpm) avec contrôleur + alimentation + collet ER11 + bride fixation : 107€ livré depuis la Chine Broche 500W brushless (12000rpm)... Celui-ci semble identique au précédent et disponible en Europe à 104€ via un vendeur AMAZON -> Pas d'infos sur l'alimentation livrée. Surfaceuse Makita RT0700c : 131€50 livré (mais pince de 6mm d'origine donc + 25€ mini pour un collet de 1/8'' pour utiliser les fraises de modélisme que je possède. Broche 1500W 220v (24000 rpm) avec inverter + collet ER11 + bride fixation : 186€50 livré depuis l'Allemagne -> C'est probablement donner de la confiture à un cochon. Pour les moteurs PAP j'ai identifié ce modèle : https://fr.aliexpress.com/item/1005001374669181.html?spm=a2g0o.cart.0.0.378b3c00PCGwAq&mp=1 N'hésitez pas à me partager vos conseils. Gilles

-

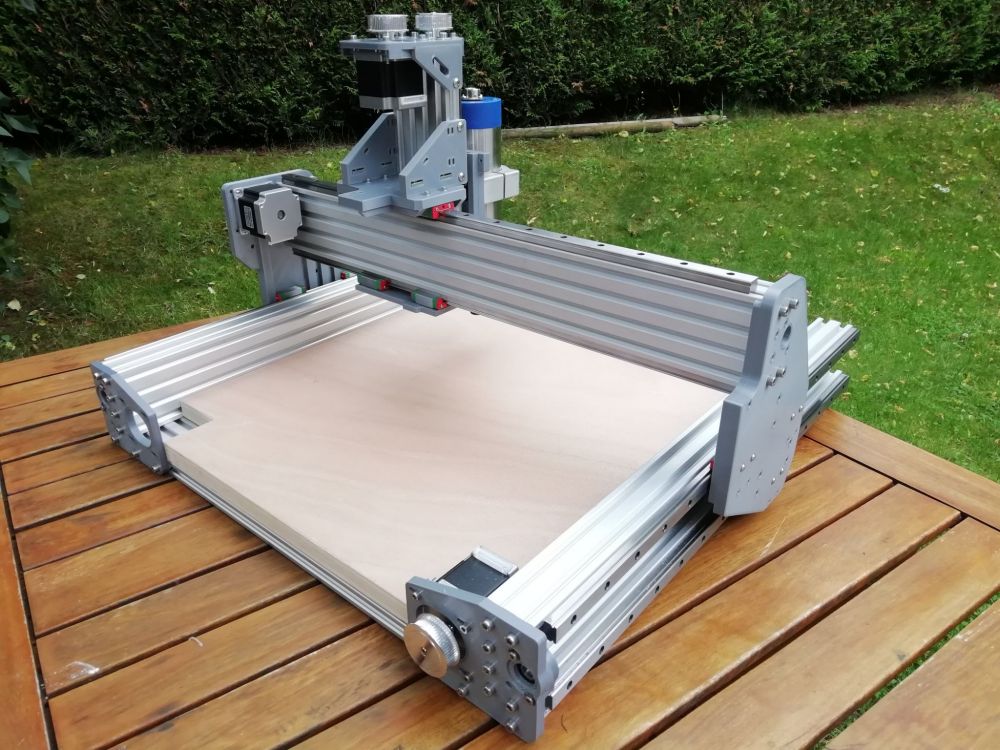

Bonjour et merci pour vos réponses. Voici une illustration de l'avancement de mes réflexions. J'ai assemblé sous Catia les éléments principaux d'une structure 'portique' à base de profilés alu du commerce dans le but de minimiser les portes à faux et d'optimiser le ratio surface de travail / encombrement extérieur. Dans mon montage actuel j'utilise des rails de guidage de 600mm pour obtenir une surface de travail de environ 450mmx450mmx100mm en Z avec un encombrement extérieur de l'ordre de 650x650x360mm. Les moteurs PAP sont déportés le long des rails pour limiter l'encombrement total (c'est nécessaire chez moi), les arbres sont entrainés par des poulies/courroies (l'idée est également de pouvoir faire varier le rapport de démultiplication si nécessaire). J'ai cherché à limiter au maximum le porte à faux de l'axe Z (47mm actuellement entre la plaque de 10mm sur laquelle est fixée la broche et la face du profilé de l'axe X). C'est pour cette raison que les rails linéaires sont dessus et dessous le profilé et pas en façade comme souvent. La contrepartie est que ça fait perdre du Z mais je pense que 100mm est pas si mal même en comptant une épaisseur de martyr. De toute façon plus il y a de course Z disponible et plus il y a de porte à faux sur l'axe Z lorsque la broche est en position basse. N'hésitez pas à critiquer et à me conseiller pour m'aider à corriger mes erreurs.

-

Merci pour ton retour. Tu as raison, si je peux le faire j'éditerai mon message pour supprimer cet argument relatif à la qualité des VAB chinoise. En effet le principal problème que j'ai concerne l'implantation des VAB dans une architecture 'compacte' issue des machines OpenBuilds. J'aurai du nommer mon sujet : 'Est-ce que des vis trapézoïdales + écrou POM sont acceptables sur une machine cnc DIY pour matériaux tendres et de petites dimensions (type portique à base de profilés Alu comme par exemple une QueenBee réduite à 450x450 de zone de travail)'. Sevgil

-

Bonjour à tous, Je commence par une petite présentation : Je m'appelle Gilles, j'habite dans les Yvelines, je pratique le modélisme (aérien) depuis plusieurs décennies et l'impression 3D depuis trois ans. Je possède l'outillage classique d'un bricoleur (scies, disqueuses, perceuse à colonne, défonceuse....) mais pas de matériel d'usinage (fraiseuse ou tour), je peux faire usiner quelques pièces très exceptionnellement. Je dessine un peu sous CatiaV5 (c'est le logiciel utilisé dans mon entreprise mais je ne suis pas dessinateur CAO). Mon projet / Mon objectif : Depuis une poignée de mois je me documente sur les fraiseuses/routers cnc dans le but de m'équiper. J'ai parcourus de nombreux sites de fabricants ainsi que des forums qui m'ont permis de glaner de précieuses informations, mais pas encore suffisamment. J'ai trois objectifs : Le premier est de décrouvir l'usinage CNC après l'impression 3D. Le second est de pouvoir produire les platines et supports en bois, fibre voir aluminium qui sont souvent utiles dans le cadre de la pratique du modélisme. Le troisième, également important, est d'occuper mon temps libre, de découvrir, d'apprendre à maîtriser une technique. Mon cahier des charges est le suivant : Matériaux à travailler : 60% de découpe-fraisage de bois tel que du CTP multi-plis / 20% de la découpe de pièces dans des plaques de fibre de verre ou de carbone (1 à 5 mm d'épaisseur) / 20% de la découpe de pièces dans de la tôle d'aluminium (disons 3mm d'épaisseur). Souvent des petites pièces de 50x50 à 100x200 mais pas toujours. Surface de travail souhaitée : 400mm x 400mm environ. Si possible ne pas être obligé d'avoir un PC dédié et une commande via port parallèle. Si j'ai bien compris un fonctionnement sous GRBL permet l'utilisation d'un PC portable en USB voire de mettre à disposition le GCode sur une micro-sd. --> J'avoue que je ne maîtrise pas cette partie. Je trouve la solution Makerfr séduisante. Budget : 1000€ maxi avec la broche. Où j'en suis dans ma réflexion ? J'ai commencé par regarder les routers cnc de type 4060 disponibles en masse sur internet entre 650€ et 1000€ mais j'ai mis cette option de côté car : Peu d'offre disponible en Europe, équipée de rails supportés, d'une broche de 500W, commandable via USB. D'autre part les avis trouvés sur internet mettent en évidence une qualité trop aléatoire et la présence de jeux internes souvent difficiles à supprimer. Enfin j'ai du mal à mettre cette somme dans un achat sans savoir ce que je vais recevoir. Ensuite j'ai regardé des solutions clés en main comme la Sainsmart 4030. Le produit semble régulièrement donner satisfaction aux clients qui l'ont choisi. Je surveille les pages Facebook dédiées depuis deux mois. Par contre il y a plusieurs freins. Il semble que l'expédition est réalisée depuis les US uniquement donc TVA + taxes à l'import. D'autre part j'imagine que la maintenance sera difficile (filetages pas forcément en métrique, pièces difficilement disponibles). Ensuite j'ai regardé les machines OpenBuilds et j'ai été attiré par deux adaptations : La machine de LuLux présent sur ce forum. L'adaptation de guidages linéraires sur une base de Sphinx55 vue ici : https://openbuilds.com/builds/sphinx-55-on-mgn12-linear-rails.8790/ (il y en a dautres) -> J'avoue que cette solution m'attire particulièrement. Je la trouve robuste bien que largement hyperstatique. J'ai établi un pré-budget (+/-970€ avec des rails de 15mm pour le X+Y et 12mm pour le Z de chez pccnc en France, un broche type Katsu710 ou une 500W à moteur DC issue de chine). J'ai commencé à dessiner la structure pour visualiser les courses obtenues avec des rails de 550mm / 600mm, les implantations des guidages, les 'porte à faux' .... -> Il y a un point sur lequel je suis actuellement bloqué et pour lequel je fais appel à votre aide : Il s'agit des entraînements des chariots -> Est-ce qu'une solution à base de vis trapézoïdale (8mm ? 10mm? et un lead de 4mm) + écrou anti backlash en POM est compatible avec mon cahier des charges ? J'ai beaucoup lu que les vis à bille sont nettement supérieures aux vis trapézoïdales, c'est une certitude. Dans mon cas je trouve qu'elles présentent plusieurs inconvénients : - Même en achetant les moins chères sur internet cette solution plombe le budget. - Même une SFU1204 a une douille qui ne rentre pas dans la cavité du C d'un profilé alu C-Beam 4080. D'importantes cales sous les patins de guidage sont nécessaires pour déporter les flasques du portique, je trouve ça dommage. - Je suis inquiet de la qualité des vis à bille pas chères venues de chine. Si c'est pour recevoir des vis pleines de jeu ça ne sert à rien. - Les vis trapézoïdales s'intègrent bien dans des C-Beam 4080 et limitent l'encombrement de la machine. C'est facile de les couper à la longueur souhaitée alors que pour les vis à billes achetées terminées il faut un peu construire la machine autour d'elles. Voila, vous savez-tout. J'espère que ceux qui utilisent des vis trapézoïdales sur leur machine voudrons bien me partager leur expérience et leurs conseils. Merci, Gilles

-

-

Bonsoir, J'ai intégré deux éclairages LED sur ma CR Mini. Peut-être les supports répondront à ton besoin. J'ai utilisé de la LED en rouleau alimenté depuis l'alimentation de l'imprimante au travers d'un fusible de 2A au cas ou. Chaque rampe de LED est commandée via un inter. Gilles boitier interrupteurs.stl Reglette inferieure.stl Reglette superieure D.stl Reglette superieure G.stl

-

Photos de vos prints avec une imprimante 3D Creality

sevgil en réponse au topic de Le Kampaniard dans Creality

Bonsoir, Voici mon premier gros print. Enfin le résultat après assemblage de plusieurs grosses impressions. Gilles -

Bonsoir, Juste pour vous dire que j'ai reçu hier la CR10-mini commandée le 04/12 chez Banggood à 238€ livrée. Je n'ai pas eu à payer les frais de douane (du moins pour le moment). Pour ceux qui hésitent, j'ai un avis très positif sur Banggood. Expédition très rapide (le jour de la commande), informations sur le suivi à jour sur leur site. Déballage ce matin, montage cet AM. Contrôle de tous les serrage, mise à niveau du plateau puis petit test avec l'impression de clips pour les câbles récupérés sur le net. - Scotch sur la plateau verre d'origine. - Profil CR-10 sous Cura. - Buse à 200°C - Plateau à 60°C - Epaisseur de couche à 0.1mm. - Jupe de 8mm (bien du mal à décoller les pièces avec le scotch). - Epaisseur de paroi à 2.5mm. Je sais que j'aurai probablement du commencer par le cube XYZ mais j'étais trop pressé.... Je suis satisfait de ce premier résultat. A+ Gilles

-

Bonjour, Après avoir fouillé sur internet je n'ai pas retenu la Ender 4 pour trois raisons : 1) La communauté est quasi inexistante. 2) Je me dis que le principe d'entraînement X et Y via une très longue courroie qui passe par 8 poulies doit être assez sensible (tension, pertes par frottements) et qu'un débutant n'a pas besoin de phénomènes perturbateurs supplémentaires 3) J'ai lu des retours négatifs pour des problèmes de pannes. Je me suis finalement orienté vers une CR-10 mini à 238€01 chez Banggood Chine avec livraison lente en Air Parcel. Je sais que je risque d'atteindre 300€ avec les frais de douane. J'a coché l'option 'retirer les marquages Banggood de l'emballage'. Wait and see... J'ai longtemps hésité ces derniers jours car l'offre Gearbest pour la CR-10 'standard' à 293€ et envoi depuis l'europe est très bien placée (il faut ajouter 2.5% de frais Paypal je pense). Malheureusement la CR-10 est trop haute pour l'emplacement donc je dispose chez moi. Je communiquerai mon feedback à la réception de l'imprimante. Gilles