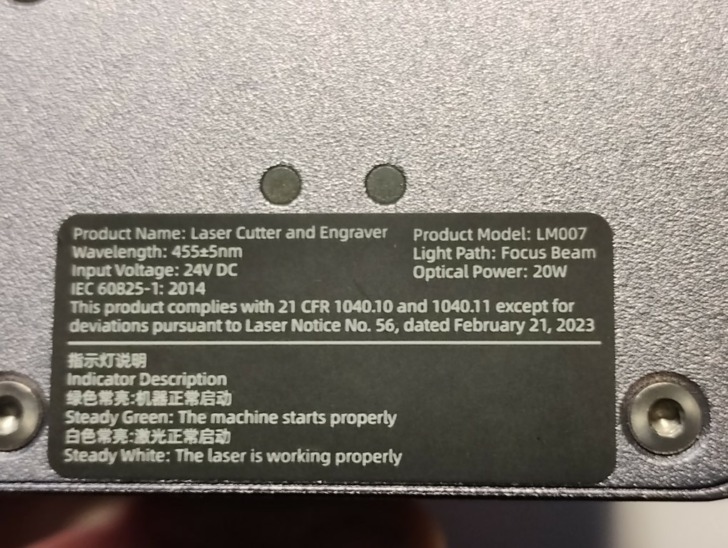

Après le test du graveur laser Falcon A1 10W, Creality nous propose une évolution de ce modèle : le Falcon A1 Pro. Équipé d’un module laser de 20 W (module IR de 2 W disponible en option), d’une caméra « intelligente », d’un système d’autofocus, d’un écran tactile et de nombreux dispositifs de sécurité, ce modèle entend s’adresser à tout un chacun, débutant ou plus expérimenté dans le domaine de la gravure / découpe laser.

Préambule

Avant d’entrer dans le vif du sujet, listons les arguments publicitaires donnés par Creality :

Le Falcon A1 Pro est livré entièrement assemblé et prêt à l’emploi dès sa sortie du carton d’emballage. Sa prise en main simplifiée via l’écran tactile permet de commencer à graver rapidement.

La caméra intégrée apporte une simplicité d’usage. Bien que Creality ne le mentionne plus pour cette version du laser, la caméra reconnait automatiquement les matériaux déposés sur la plaque de gravure grâce au QR code imprimé sur la carte livrée avec les matériaux de la marque, ce qui permet une configuration optimale immédiate.

Le laser de la tête est doté d’une puissance optique de 20 watts et d’une précision du point focal inférieure à 0,1 mm. Le déplacement de la tête laser utilise la cinématique CoreXY permettant d’atteindre une vitesse maximale de 600 mm/s (36 m/min) tout en conservant une excellente précision jusqu’à 0,01 mm (10 microns).

La sécurité est un autre point essentiel de ce Falcon A1 Pro :

- sa conception entièrement fermée répond aux normes de sécurité laser de classe 1 permettant son utilisation dans un environnement domestique ou éducatif. Le capot supérieur et la porte avant en plexiglas teinté orange offrent une protection bloquant le rayonnement laser nocif pour les yeux,

- un système intégré d’extraction des fumées garantit un espace de travail propre et sain,

- d’autres dispositifs contribuent à améliorer la sécurité :

- un bouton d’arrêt d’urgence,

- une clé de sécurité,

- l’arrêt du travail en cours lors de l’ouverture du capot ou de la porte avant,

- un détecteur de flammes

Un graveur laser n’est rien sans son logiciel de pilotage. Le Creality Falcon A1 Pro s’accompagne d’un logiciel baptisé Falcon Design Space disponible gratuitement (Windows, MacOS, malheureusement rien pour les libristes sous Linux). Il permet de tirer pleinement parti des capacités du graveur même s’il est moins complet que LightBurn, logiciel payant dont il s’inspire . La caméra embarquée bien intégrée dans le logiciel permet un aperçu du plateau facilitant le positionnement des motifs à graver / couper.

Ses dimensions compactes d’environ 570 x 470 x 215 mm (690 mm avec l’écran), son poids ≃ 15 kg et son design réussi lui permettent de s’intégrer aisément dans n’importe quel environnement.

Tous ces points de l’argumentaire seront passés en revue lors du test et permettront de vérifier si ce matériel peut être considéré comme prêt à l’emploi une fois déballé.

Fiche technique du Falcon A1 Pro 20 W

Les caractéristiques du module laser correspondent au laser diode 20 W.

| Type de laser | Laser à semi-conducteur (diode) |

| Longueur d’onde | 455 ±5 nm |

| Classe laser | Classe 1 (FDA) |

| Puissance optique | 20 W |

| Surface de travail | 358 x 268 mm |

| Point focal | 0,07 x 0,07 mm |

| Alimentation électrique | Entrée : 100-240 V@50-60 Hz 2,5 A Sortie : DC 24 V 7,5 A (180 W) |

| Puissance électrique | 180 W |

| Logiciels | Falcon Desing Space (gratuit), Lightburn (payant), LaserGRBL (gratuit) |

| Système d’exploitation | Microsoft Windows, Apple macOS |

| Connectivité | USB-C / Wifi / Bluetooth |

| Dimensions | 567 x 468 x 211 mm 685 x 468 x 211 mm avec l’écran |

| Matériaux compatibles | Carton, bois, bambou, caoutchouc, cuir, tissu, acrylique, plastique, etc. |

| Certifications de sécurité | FDA, CE, ROHS, FCC, PSE |

| Conformité aux normes | EN 60204-1:2018, EN ISO12100:2010, EN ISO115553-1:2020, EN 60825-1:2014 |

Note sur la classe du laser (classe 1), extrait du dossier de l’INRS concernant les rayonnements optiques :

Le Creality Falcon A1 Pro est donc un matériel utilisable sans devoir porter de lunettes de protection.

Toutefois, il est bon de rappeler que ce genre de matériel n’est pas un jouet :

- la découpe ou la gravure génèrent des températures élevées. Il est nécessaire de toujours rester à proximité durant le fonctionnement (pas d’utilisation sans surveillance), un extincteur à proximité n’est pas un luxe.

- la gravure émet des particules fines, voire toxiques avec certains matériaux. Le travail doit donc s’effectuer dans un local bien ventilé, il n’est pas conseillé de respirer les fumées et l’utilisation d’un purificateur de fumée est presque indispensable.

Déballage (unboxing)

Pour protéger le matériel des aléas du transport, le contenu du colis est parfaitement protégé par des mousses, des cartons de renfort épais au-dessus et à chaque coin.

Creality met en ligne une vidéo de déballage du Falcon A1 Pro (Creality Cloud via le Wiki) ou sur sa chaîne YouTube de service après vente :

Ouverture du colis :

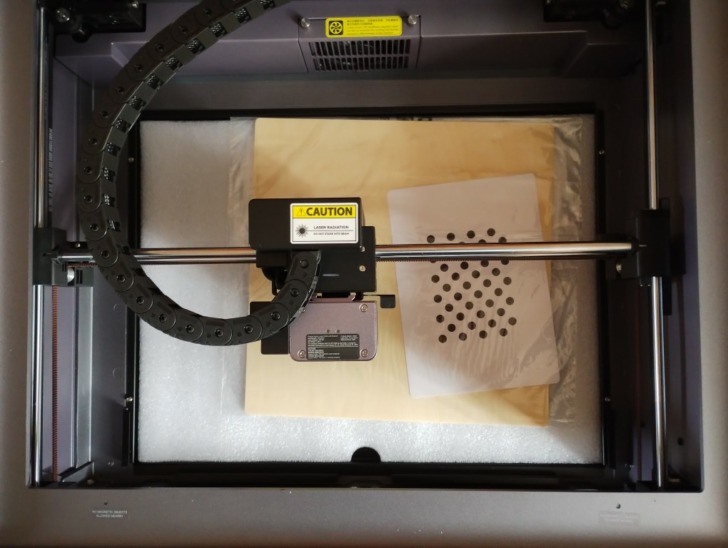

Sorti de son emballage, le laser permet d’accéder aux accessoires en ouvrant le capot supérieur. Ces accessoires sont eux-mêmes protégés par des mousses intermédiaires empilées qu’il suffit d’extraire au fur et à mesure.

Les accessoires livrés :

- boîtier d’alimentation électrique (100/240 V, sortie 24 V 7,5A) et son cordon d’alimentation,

- manuel papier en plusieurs langues

- pochette contenant :

- tube en silicone de la pompe à air

- bloc de réglage de la focale du laser

- câble USB-A / USB-C

- adaptateur USB-A femelle / USB-C mâle

- câble de connexion pour un accessoire rotatif

- clés de sécurité (2x)

- pince brucelles en plastique

- pinceau antistatique

- tissu de nettoyage

- lentille de protection de remplacement

- jeu de clés Allen (1.5, 2.0, 2.5) + clé vis cruciforme

- collier de serrage du tube d’évacuation

- tube d’évacuation air vicié (diamètre interne 65 mm, longueur 2 m déployé)

- pompe à air

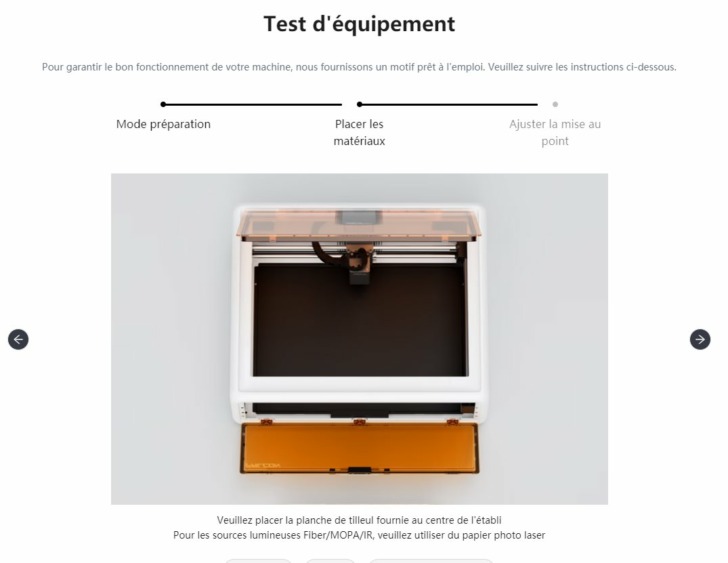

- planche d’échantillon de bois contreplaqué de tilleul (300 x 300 x 3 mm)

- carte de calibration de la caméra

À noter qu’aucun support de stockage n’est livré (pas de clé USB). Il faudra se référer au manuel papier fourni (multilingue) ou au Wiki (anglais / chinois) pour compléter l’installation. J’ai scanné à partir du livret la documentation en langue française :

Montage et mise en route du graveur Creality Falcon A1 Pro

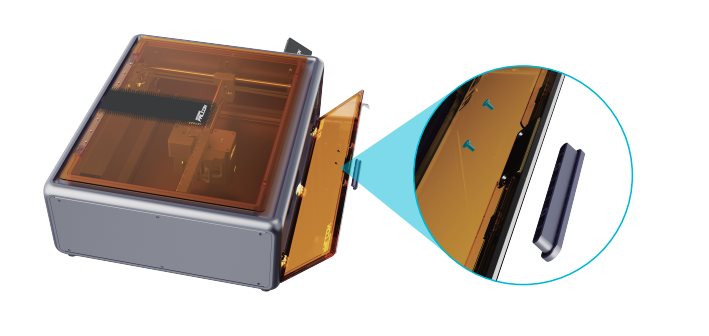

Le déballage du laser et de ses accessoires étant terminé, l’étape suivante consiste à retirer les films plastiques qui recouvrent les deux panneaux colorés. Celui du couvercle est facile à enlever, celui de la porte avant nécessite le démontage de la poignée (deux vis à ôter, enlever le film, revisser la poignée sans oublier de bien remettre le magnet) car le film plastique n’a pas de découpe. L’explication est donnée dans le manuel du Falcon A1 Pro (absente du manuel du A1 lors du test de celui-ci) :

Reste maintenant à connecter les éléments, installer le logiciel dédié (Falcon Design Space) et se préparer pour les premières gravures.

En suivant les étapes du manuel ou de la vidéo, il faut :

Installer l’écran :

- presser les deux extrémités de la prise du connecteur, puis l’insérer dans la prise à l’arrière de l’écran

- aligner les pattes de maintien de l’écran dans la base de montage

Connecter la pompe à air :

- retirer le capuchon de protection de la sortie d’air de la pompe

- insérer le tube silicone sur la pompe

- insérer l’autre extrémité du tube dans l’emplacement prévu sur le côté droit (vue de face) du Falcon A1 Pro

- connecter la prise d’alimentation électrique et de pilotage de la pompe dans l’emplacement situé au-dessous de la connexion du tube silicone

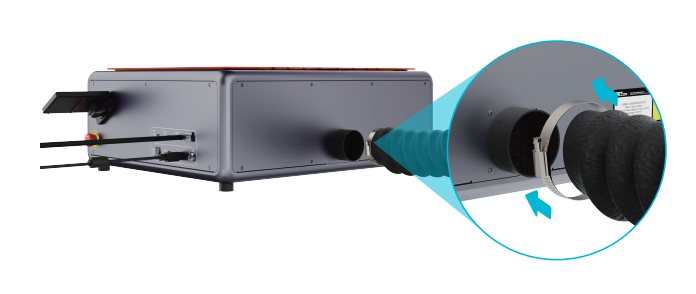

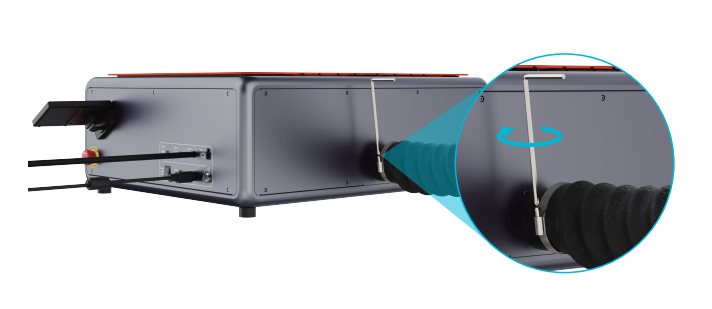

Installer le tube d’évacuation des fumées (l’autre extrémité sort sur l’extérieur (à condition d’être à moins de deux mètres (longueur maximale du tube livré)) ou est reliée à un système de filtration d’air)

- insérer le collier de serrage et le tube de 65 mm de diamètre interne sur l’embase à l’arrière du laser

- utiliser le tournevis cruciforme pour serre le collier

La dernière étape avant de pouvoir utiliser le matériel :

- connecter l’alimentation électrique dans la prise dédiée

- basculer l’interrupteur d’alimentation sur ON (I/O)

- insérer la clé de protection et la tourner vers la position représentant un cadenas ouvert (1)

- relâcher le bouton d’arrêt d’urgence en le tournant dans le sens horaire (2)

Le Falcon A1 Pro est prêt.

Mais avant d’aller plus loin, on va aller regarder les éléments constituants cet outil.

Matériel (hardware)

Le Creality Falcon A1 Pro, comme le Falcon A1, repose sur une structure de profilés arrondis anodisé gris apportant une esthétique que je trouve agréable.

Des plaques métalliques (des magnets y adhèrent parfaitement) sont utilisées pour fermer la structure (côtés gauche, droit, arriére, dessous). Pour clore totalement le matériel, sur le dessus et à l’avant, un plexiglas teinté orange (épaisseurs de 3 mm pour le capot, 4 mm pour la porte). Ces plaques sont montées sur des charnières métalliques et permettent un accès aisé à l’intérieur du laser.

Sur le pourtour des plexiglas, un joint en mousse complète l’étanchéité. Malheureusement pour le capot, les charnières arrières laissent un peu de fumée s’échapper.

Structure CoreXY

Contrairement aux systèmes d’entrainement classiques où chaque moteur ne pilote qu’un seul axe, avec cette cinématique, les deux moteurs agissent ensemble pour déplacer la tête laser sur les axes X et Y à l’aide d’un jeu de courroies croisées.

Cette cinématique apporte plusieurs avantages :

- vitesses plus grandes : les moteurs sont fixes, l’inertie réduite permet des déplacements rapides et précis

- moindre poids du chariot : seule la partie mobile (la tête laser) se déplace, allégeant l’ensemble et limitant les vibrations

- précision et stabilité : les déplacements fluides et le jeu mécanique réduit améliorent la précision

- confort sonore : moins de vibrations réduisent le bruit

L’ensemble permet d’assurer une meilleure stabilité avec des découpes nettes, des gravures détaillées tout en accroissant les vitesses de gravures / découpes. In fine, c’est un gain de temps pour chaque projet.

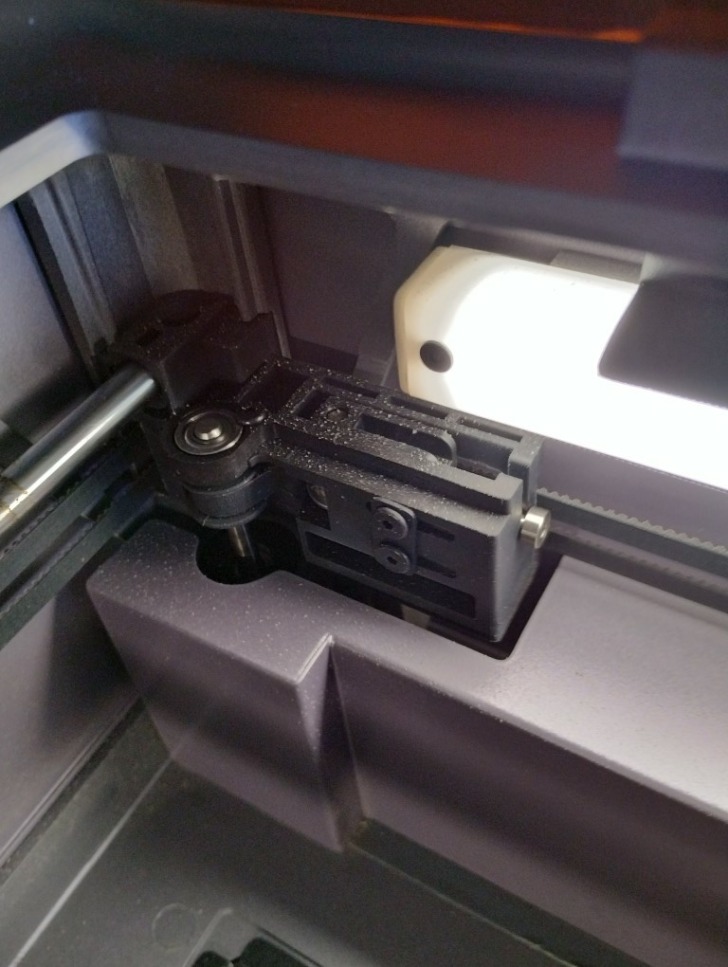

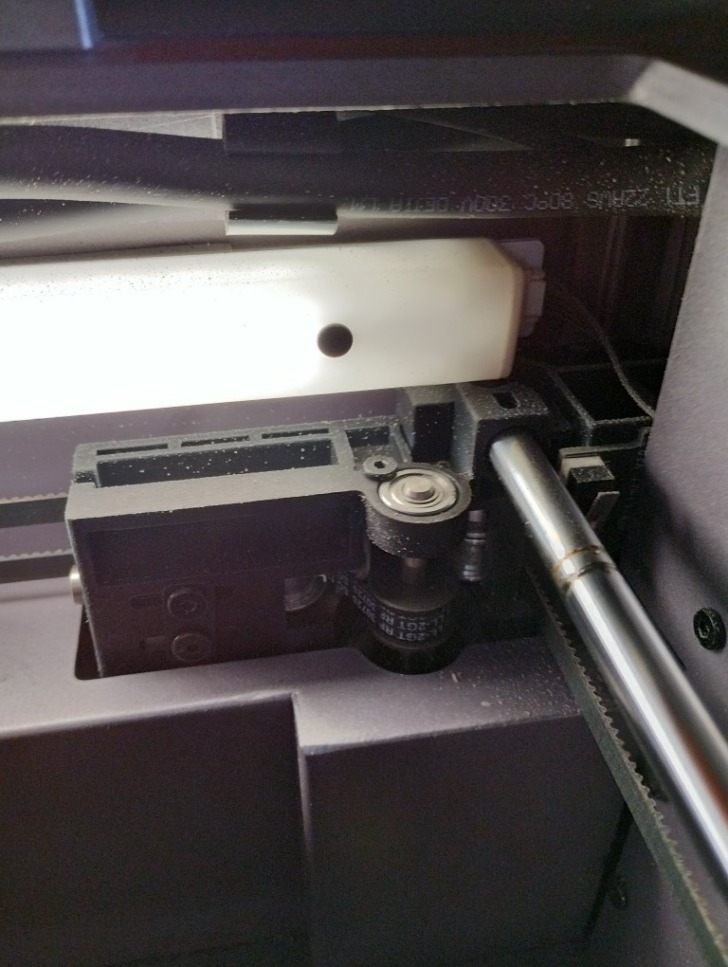

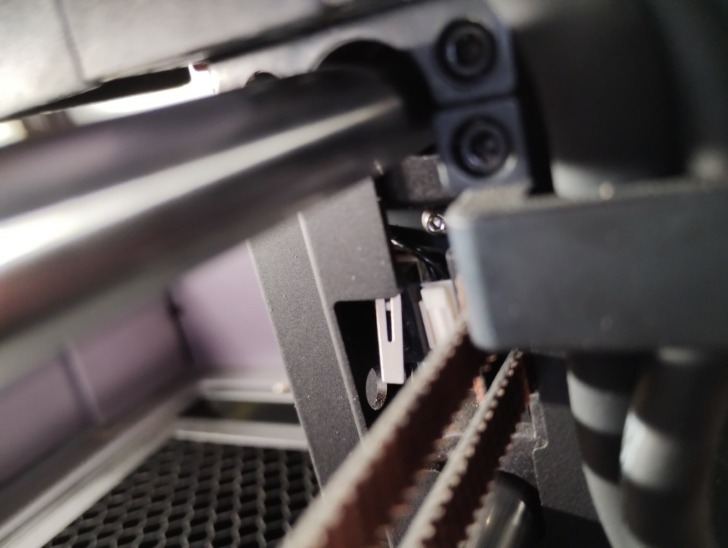

L’axe X supportant la tête laser utilise deux tiges linéaires de 10 mm de diamètre, ce qui assure la stabilité. Des douilles à billes sont utilisées pour le glissement sur les tiges.

L’axe Y qui supporte l’axe X, utilise lui une tige linéaire de 8 mm et une douille à billes de chaque côté.

Des courroies de marque Gates de 6 mm au pas de 2 mm (GT2) servent à entrainer les axes. La tension automatique des courroies pour chacun des moteurs se fait via un tendeur comprenant un ressort.

Afin d’assurer un positionnement reproductible de la tête et limiter le déplacement uniquement à l’espace de travail (empêche toute collision de la tête sur la structure), chacun des axes (X et Y) comporte deux détecteurs de fin de course (endstop).

Ceux de l’axe X sont placés de chaque côté de la tête laser (gauche / droite) , ceux de l’axe Y sont situés à l’arrière et à l’avant droit de la structure interne.

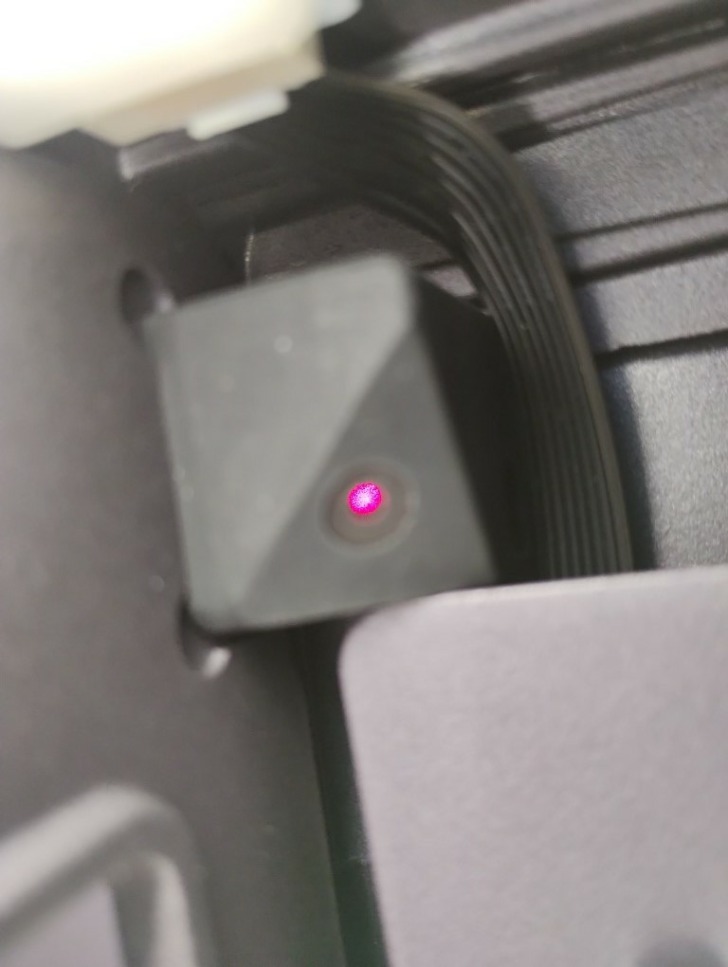

Caméra

La caméra est munie d’un cache coulissant. Elle permet de positionner précisément le matériau sur la surface de travail.

Elle peut également être utilisée pour reconnaitre le matériau automatiquement (à condition que ce matériau ait été livré avec sa carte de reconnaissance) et modifier ainsi les paramètres de découpe, gravure dans le logiciel Falcon DesignSpace.

À noter que c’est également elle qui permet de détecter des flammes et éviter un départ de feu.

Lors d’un travail (gravure ou coupe), on ne voit pas le flux de la caméra en direct : elle ne sert qu’à prendre des photos du plateau avant exécution de la tâche.

Ventilateurs

Au fond de la machine, on trouve le ventilateur d’extraction des fumées. Pour une maintenance facilitée, deux vis permettent d’y accéder après retrait de la grille de protection (SAV Creality YouTube).

Inhérent à la gravure ou la découpe laser, particulièrement avec du bois, des fumées et odeurs sont émises.

Pour éviter d’enfumer son espace de travail, il faut évidemment évacuer ces fumées (et odeurs) soit vers l’extérieur, soit vers un système de filtration d’air.

De nombreux matériels permettent cette filtration. Creality en propose plusieurs tel que le Creality Falcon Smoke Purifier, le Creality Falcon YW45 ou encore le Falcon AP1. Pour ma part, j’utilise un Mecpow 150 dont les filtres sont régulièrement changés.

À noter que ces systèmes de filtration augmentent les nuisances sonores, particulièrement lorsqu’ils sont utilisés à pleine puissance (> 60 dB).

Même avec ces matériels complémentaires, l’aération du local reste vivement recommandée.

Deux ventilateurs, un de chaque côté de la tête laser, permettent de refroidir le module laser interne. Inaudibles à l’arrêt, ils sont peu bruyants en fonctionnement.

Éclairage interne

Sitôt le matériel allumé, l’éclairage illumine l’intérieur.

Deux bandeaux de LED, un à l’avant, un autre à l’arrière assurent un éclairage efficace procurant peu de zones d’ombres (le Falcon A1 n’avait qu’une seule barre de LED à l’avant).

Sécurité

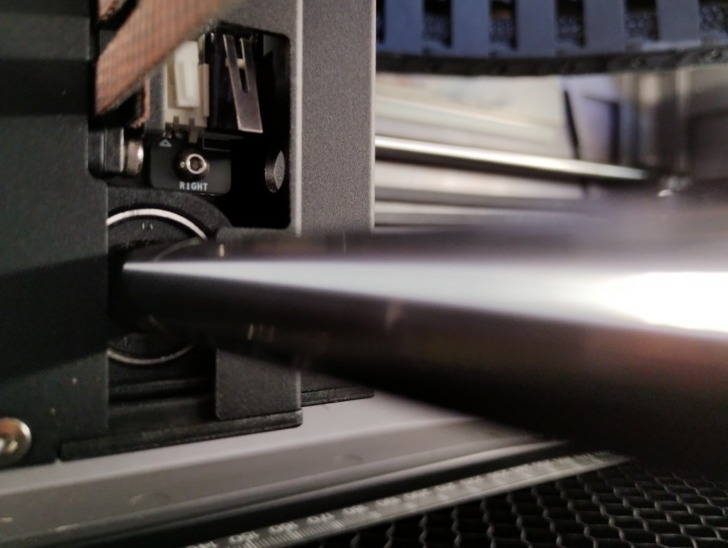

Sur le côté droit du Falcon A1 Pro, trois éléments concourent à la sécurité d’utilisation :

- le bouton marche / arrêt (1)

- la clé de sécurité amovible (2)

- le bouton d’arrêt d’urgence (3)

L’ouverture du capot ou de la porte avant, stoppe le travail en cours et éteint le laser. Il faut refermer puis relancer le travail via l’écran ou via le logiciel Falcon Desing Space.

Deux LEDs rouge s’allument lors de l’ouverture du capot supérieur. Le système de détection utilise un capteur magnétique (le capot et la porte sont munis de magnets), une étiquette indique d’ailleurs de ne pas placer d’aimants là où se situent les LEDs rouges (idem pour la porte avant, non munie de LEDs).

Chaîne de câbles

Le cheminement des câbles et du tuyau de la pompe à air utilise une chaine de guidage. En cas de maintenance sur celle-ci, on peut facilement ouvrir chaque maillon.

Assistance d’air

La pompe à air envoie un flux d’air comprimé soufflant sur le matériau à découper, permettant :

- d’empêcher l’inflammation du matériau lors de la découpe, améliorant la sécurité

- de refroidir le matériau

- d’éviter des dommages causés par la chaleur

- d’évacuer débris et fumée produits durant un travail

- d’obtenir une découpe plus nette et plus précise contribuant à prolonger la durée de vie du laser en empêchant la fumée de remonter sur la lentille

Le flux d’air est automatiquement réglé par le logiciel Falcon Design Space en fonction du matériau et du type de travail (gravure / découpe). Avec une gravure le flux est très réduit. L’écran permet de forcer le débit si besoin (par défaut en mode automatique, utilise les réglages de FDS).

Un complément, non livré d’origine, est très utile : une grille support en nid d’abeilles. En association avec la pompe, elle permet :

- de pallier aux brûlures sur l’arrière du matériau découpé, en évitant le rebond du faisceau laser,

- d’éviter l’accumulation de la chaleur et de la suie provoquant des marques disgracieuses,

- de faciliter l’évacuation des fumées lors d’une découpe

C’est un accessoire aussi indispensable que le purificateur de fumées dès lors que l’on travaille avec un graveur laser.

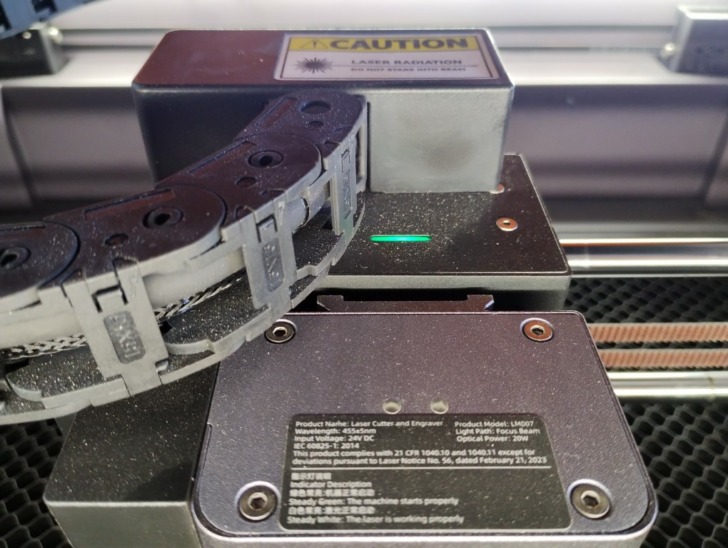

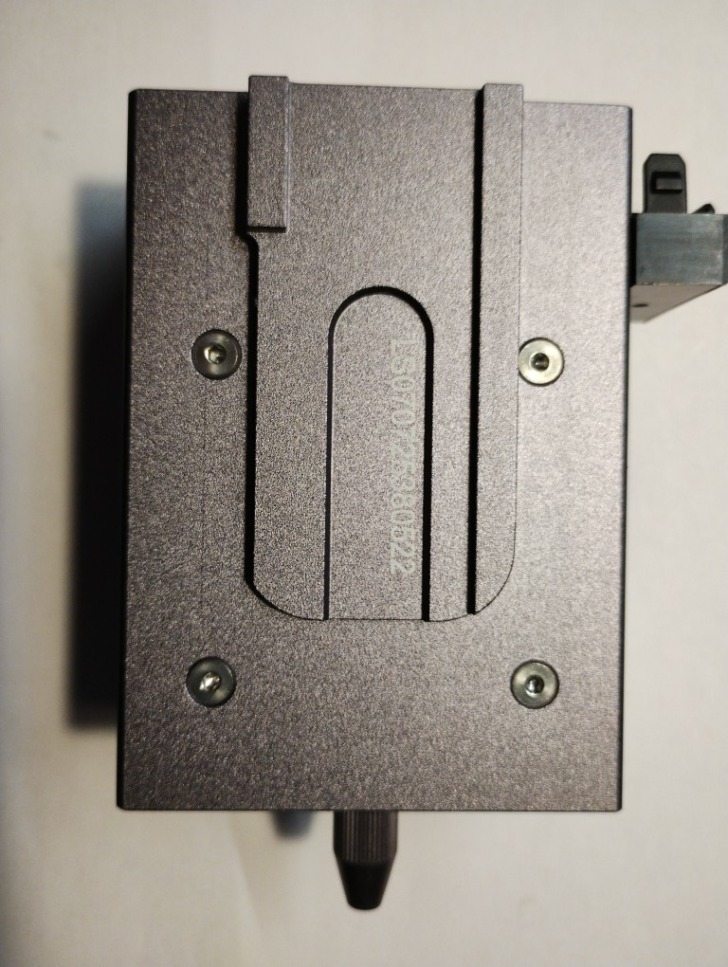

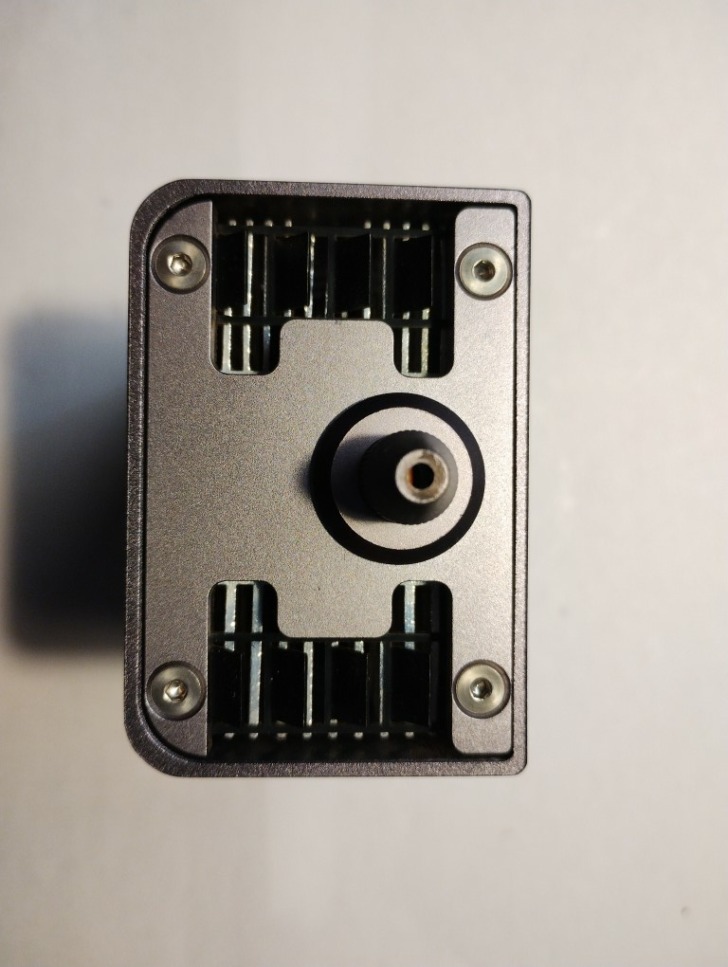

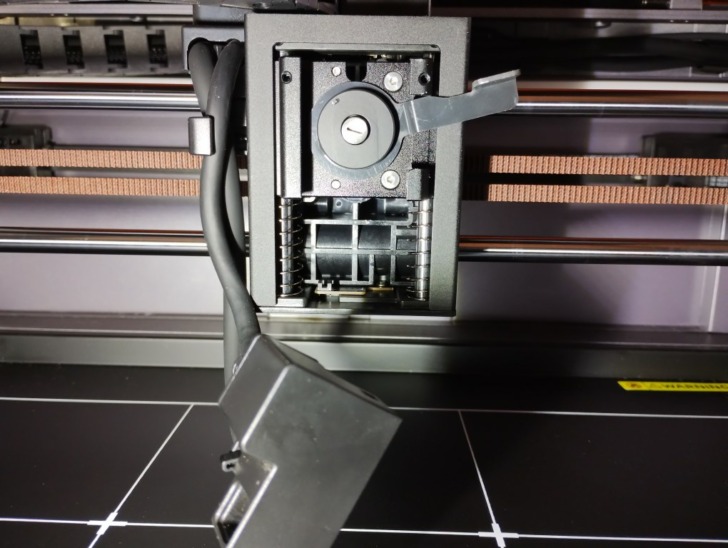

Tête laser 20 W

La tête 20 W de ce modèle est plus imposante et plus lourde que celle de 10 W du Falcon A1 : 100 x 50 x 110 mm (largeur x profondeur x hauteur). Cette plus grande taille explique la réduction de la surface de travail tout en gardant les mêmes dimensions externes du matériel : 358 x 268 mm (381 x 305 mm pour le Falcon A1).

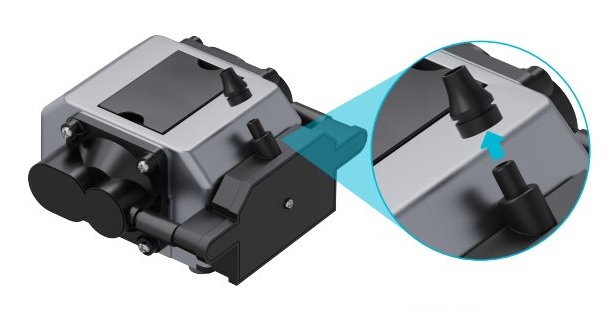

Elle est facilement démontable :

- soit pour la remplacer par la tête laser infrarouge 2W,

- soit pour réaliser les opérations de maintenance (nettoyage de la lentille, dépoussiérage des ventilateurs internes).

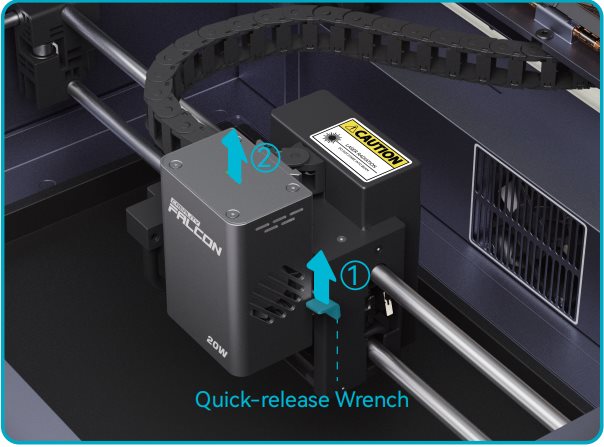

Démontage :

- déverrouiller le levier à droite de la tête,

- extraire vers le haut celle-ci

- déclipser la broche de connexion en tournant le petit levier vers l’intérieur

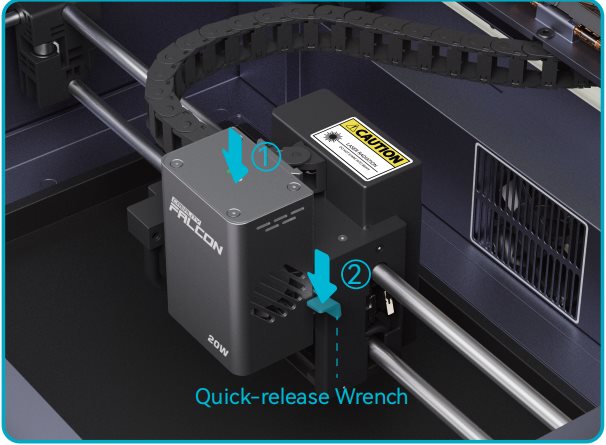

Remontage :

- clipser la broche de connexion en tournant le petit levier vers l’intérieur jusqu’à insertion

- glisser la tête sur son support

- verrouiller le levier

Le remplacement et remontage est décrit dans cette vidéo.

Pour le nettoyage de la lentille du laser, se référer à ce guide.

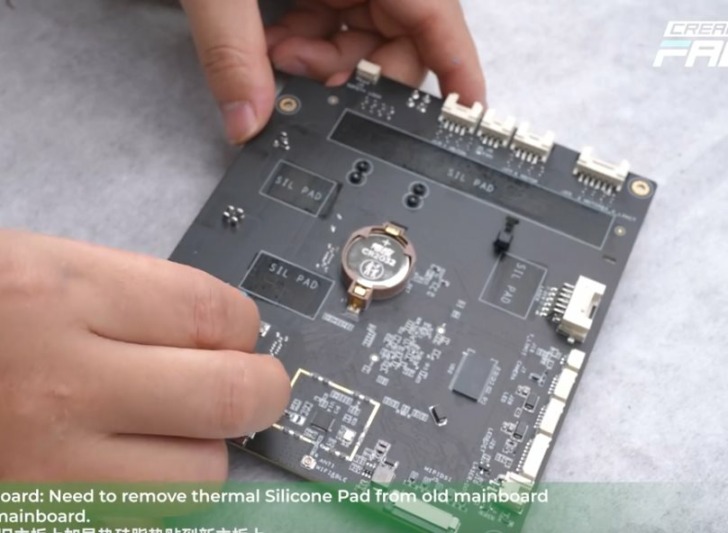

Carte contrôleur

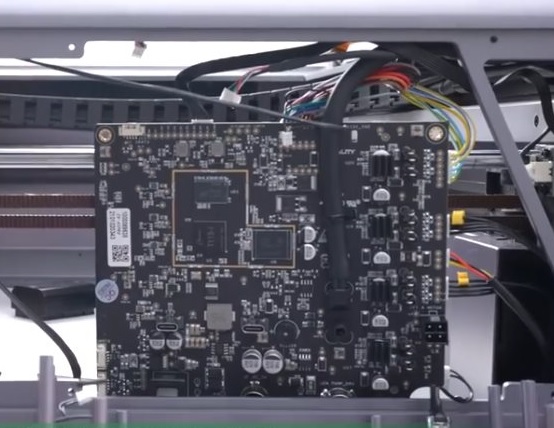

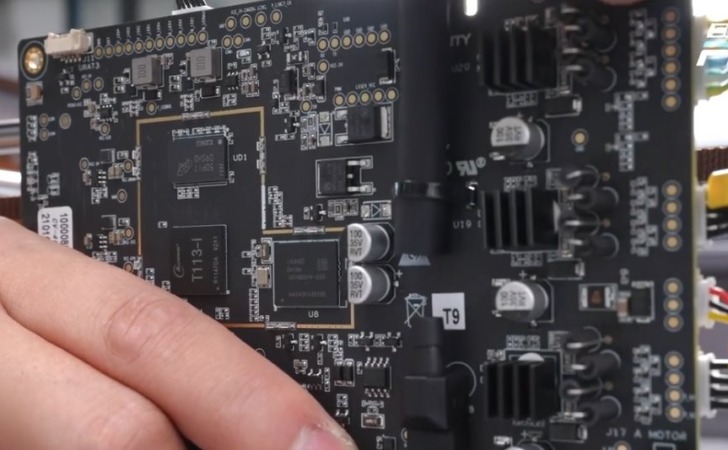

Contrairement à mes habitudes, je n’ai pas démonté le matériel pour aller observer la carte contrôleur gérant le laser. Je me suis basé sur cette vidéo décrivant le remplacement de la carte et sur l’analyse du firmware hors-ligne.

Les photos ci-dessous sont extraites de la vidéo de Creality :

La carte contrôleur est différente de celle du Falcon A1. Elle possède un système d’exploitation Linux, Tinalinux (dérivé d’OpenWRT).

Afficher le contenu du fichier /etc/banner

_____ _ __ _

|_ _||_| ___ _ _ | | |_| ___ _ _ _ _

| | _ | || | | |__ | || || | ||_'_|

| | | || | || _ | |_____||_||_|_||___||_,_|

|_| |_||_|_||_|_| Tina is Based on OpenWrt!

-----------------------------------------------------

Tina 5.0, OpenWrt 21.02-SNAPSHOT r0-7474a921

-----------------------------------------------------Afficher le contenu du fichier /etc/openwrt_release

DISTRIB_ID='OpenWrt'

DISTRIB_RELEASE='21.02-SNAPSHOT'

DISTRIB_REVISION='r0-7474a921'

DISTRIB_TARGET='t113_i-cv_laser_40pro/generic'

DISTRIB_ARCH='arm_cortex-a7_neon'

DISTRIB_DESCRIPTION='OpenWrt 21.02-SNAPSHOT'

DISTRIB_TAINTS='no-all glibc busybox'

DISTRIB_INFO='tina.jenkins.20251027.102117'

TINA_VERSION='5.0'Le microcontroleur est un Soc Allwinner T113-I (RISC-V CPU, Dual-core ARM CortexTM-A7). À l’arrière de la carte, on peut noter la présence d’une pile bouton permettant la sauvegarde de paramètres dont l’heure et la date.

Quatre pilotes TMC (drivers) sont utilisés pour les moteurs : un pour chaque axe (X, Y, Z et l’outil rotatif).

La console retourne les informations du firmware :

[VER:1.1f.20231005:]

[Firmware:Version v1.0.4]

[OPT:VNMCZHL,512,65536,4,0]

Target buffer size found

[AXS:4:XYZA]

[NEWOPT:ENUMS,RT+,HOME,NOPROBE,REBOOT,SED,TMC=15]

[FIRMWARE:grblHAL]

[FREE MEMORY:14358K]

[DRIVER:Allwinner]

[CPU RATE:600000000 Hz]

[DRIVER VERSION:V1.0.0]

[DRIVER OPTIONS:V1.0.0]

[BOARD:A1 Pro Laser Master]

[MAX STEP RATE:10000000 Hz]

[BUILD:20251027181110]

[PLUGIN:Trinamic v0.12]

[KINEMATICS:CoreXY v2.02]Le firmware utilisé est grblHAL (une réécriture de GRBL 1.1f destinée aux processeurs 32 bits).

Écran tactile

L’écran est un 4,3″ (≃ 11 cm) tactile capacitif. Il réagit efficacement, même avec mes gros doigts. Dommage qu’il soit fixe et placé sur le côté droit (je suis gaucher), créant une excroissance.

Il permet, en partie, d’avoir un matériel autonome, une fois les fichiers à graver / découper transférés sur la mémoire interne.

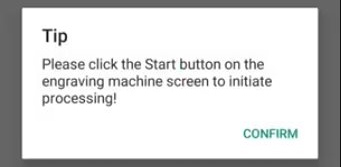

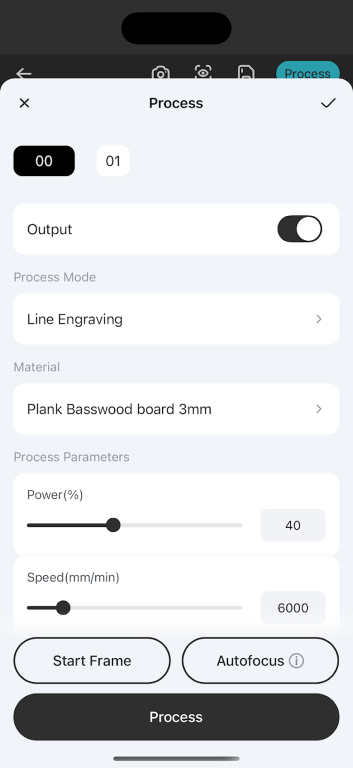

Lors de l’utilisation de l’application pour Smartphone, l’écran est utilisé pour valider et lancer le travail (pour des raisons de sécurité, on ne peut démarrer un travail directement à partir du téléphone).

Les différents écrans sont montrés dans cette vidéo.

Système d’autofocus

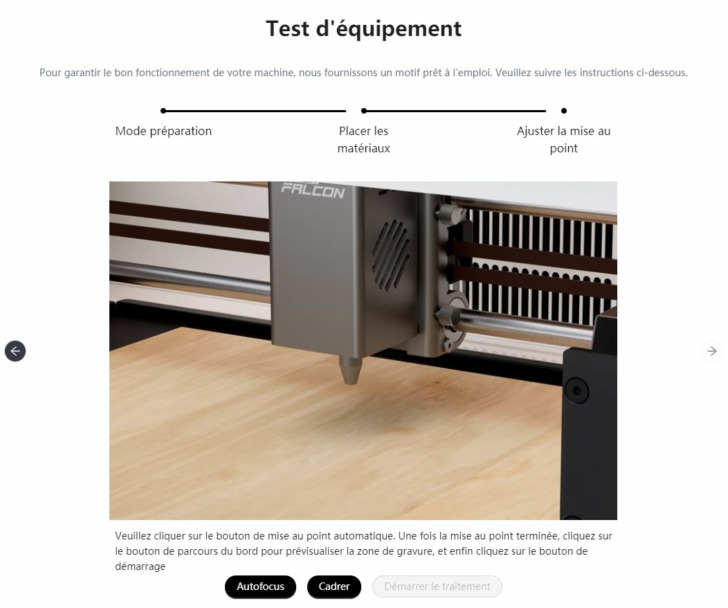

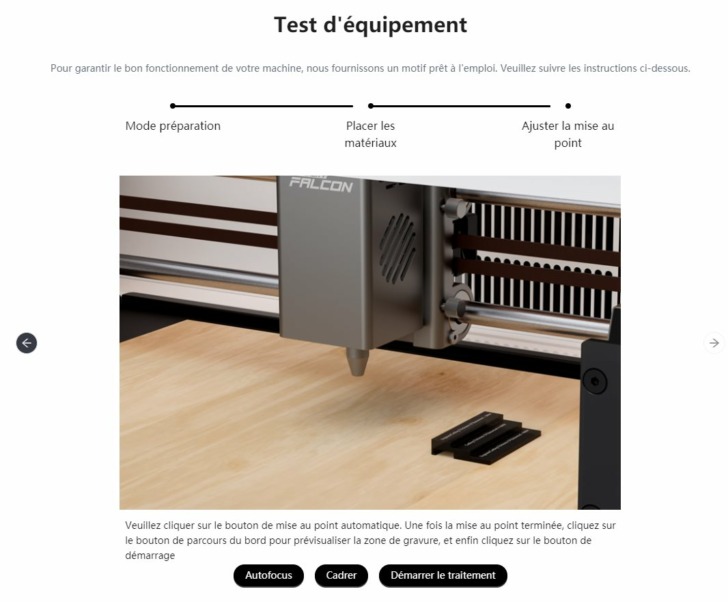

C’est une nouveauté par apport au modèle précèdent, le Falcon A1. L’axe Z est motorisé permettant d’adapter la hauteur de la tête laser en fonction de l’épaisseur du matériau utilisé.

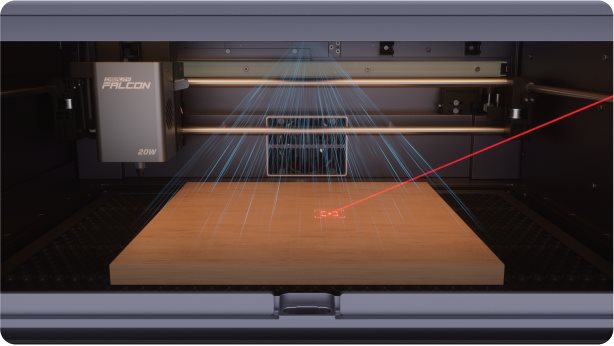

Un laser situé dans l’angle avant droit supérieur envoie un point lumineux au centre du plateau. C’est à cet endroit qu’il faut placer le matériau. La tête laser est montée sur une pièce mobile. Celle-ci, guidée par deux axes, est actionnée via une crémaillère et une roue dentée montée sur un moteur.

Pour mesurer l’épaisseur du matériau, le Falcon A1 Pro utilise en combinaison la vision par caméra et le faisceau laser rouge de positionnement. La bande LED d’éclairage interne interfère avec la mesure de distance de mise au point automatique. L’appareil éteint l’éclairage durant l’opération d’autofocus pour obtenir des données de distance plus précises. L’éclairage interne se rallume automatiquement une fois la distance focale déterminée.

Attention ! En utilisant un autre endroit de gravure / découpe, il faudra au préalable déplacer le matériau au centre pour pouvoir réaliser l’autofocus.

Le réglage n’est pas totalement automatique : il doit être réalisé avant chaque travail comme avec une pige manuelle !

Écosystème

À l’instar d’une imprimante 3D qui nécessite un logiciel de découpe / tranchage (slicer) afin de transformer un fichier modèle (STL) en une suite d’instructions de construction (Gcode), un graveur laser utilise son propre logiciel.

Celui-ci permet de transformer un dessin ou une image en une suite d’instructions compréhensibles par le matériel afin de réaliser les étapes de découpe / gravure (Gcode).

Plusieurs logiciels permettent de réaliser ces tâches. Les plus connus sont LaserGRBL et LightBurn.

Comme pour tout logiciel, la lecture de sa documentation, ou le visionnage d’une vidéo pour ceux qui préfèrent, permet d’obtenir bon nombre d’informations et d’astuces utiles à son usage quotidien.

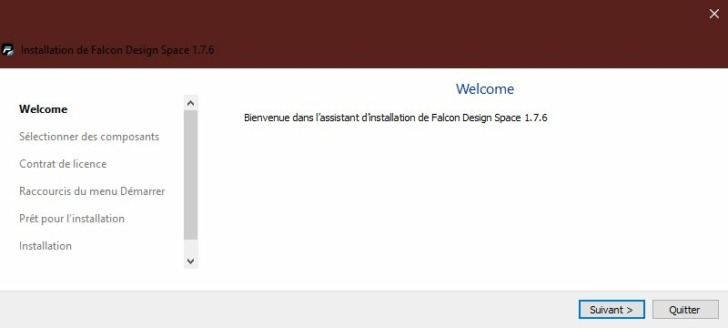

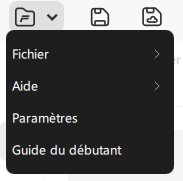

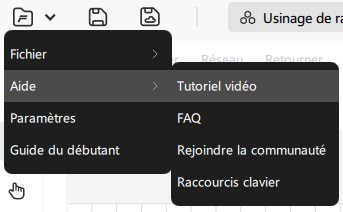

Falcon Design Space

Pour ses modèles de graveurs, Creality fournit un logiciel tout-en-un, nommé Falcon Design Space (FDS).

Ce programme est disponible gratuitement (Windows, MacOS, rien pour Linux à ce jour). Très inspiré de LightBurn, mais simplifié, il permet à un débutant de tirer pleinement parti des capacités du graveur.

1. Le télécharger via ce lien (non disponible sur le site de Creality) pour Windows ou MacOS

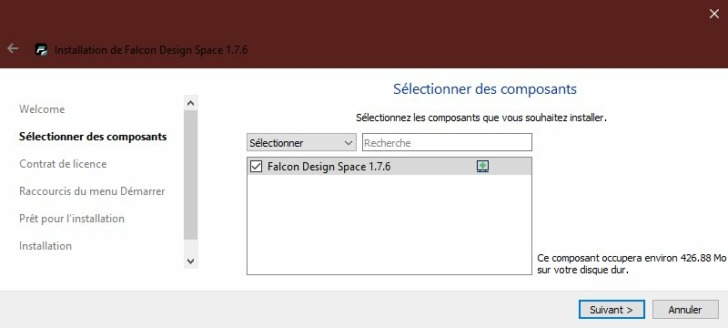

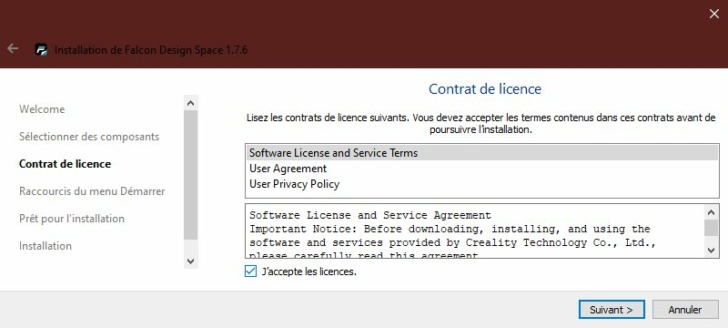

2. L’installer suivant la méthode du système d’exploitation utilisé

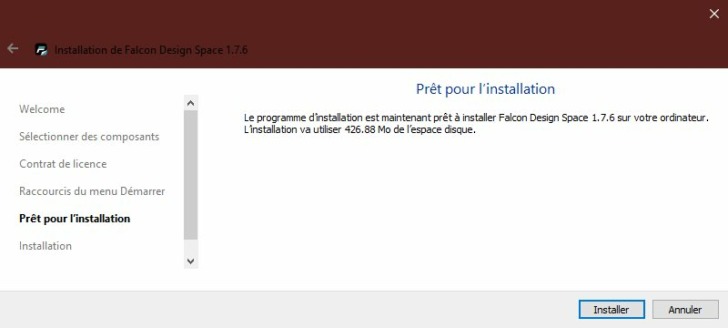

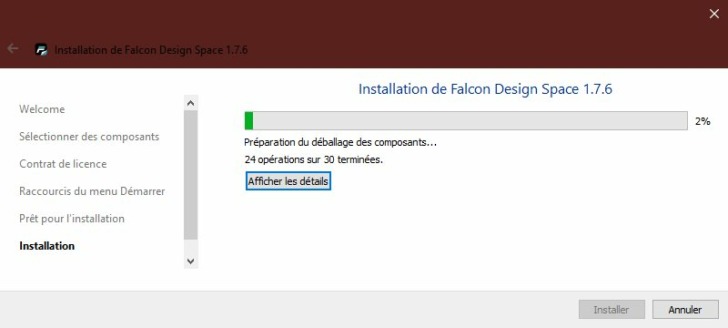

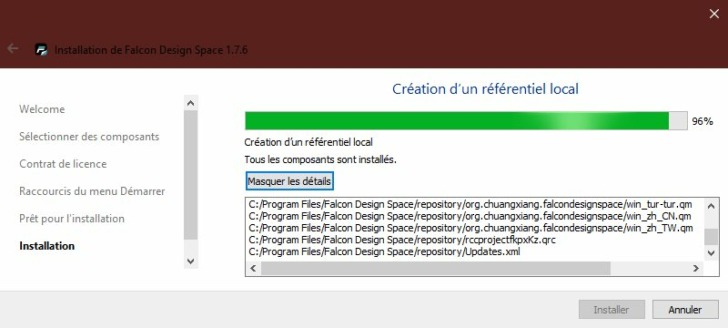

Exemple avec Windows (les copies écrans correspondent à la première installation du logiciel lors du test du Falcon A1, depuis plusieurs mises à jour ont eu lieu, la version actuelle est la 1.8.1) :

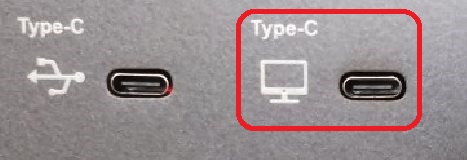

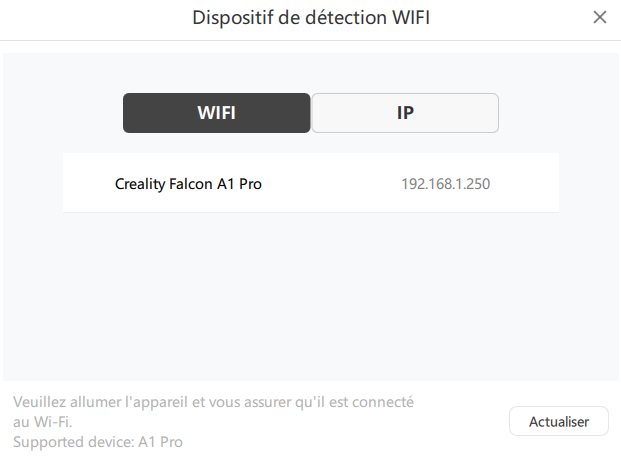

3. Deux possibilités de relier le Falcon A1 Pro à un ordinateur :

- via une connexion physique à l’aide d’un câble USB entre le port USB-C du A1 Pro (encadré en rouge) et un port USB-A (ou USB-C) de l’ordinateur.

- via une connexion Wifi / Bluetooth

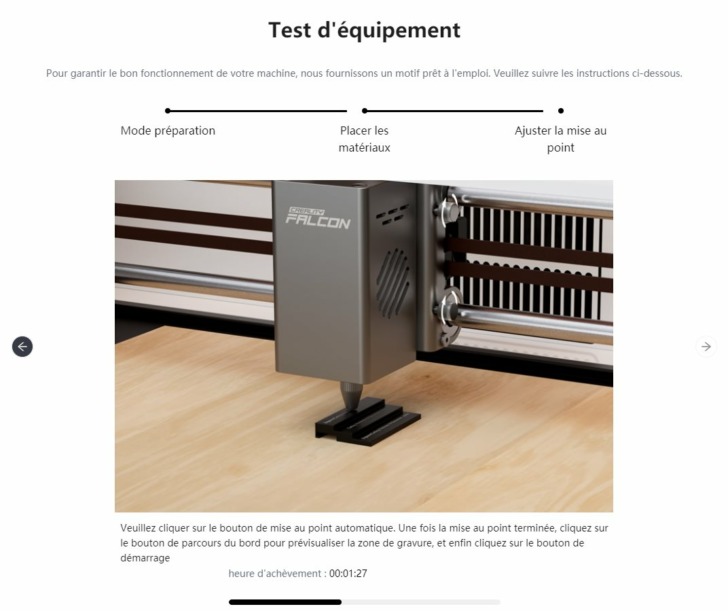

4. Démarrer le logiciel pour être pris en main par un didacticiel décrivant les dernières étapes :

- sélectionner le modèle de laser, ici le Falcon A1 Pro

- connecter le laser après l’avoir allumé au PC (USB ou Wifi / Bluetooth)

- procéder au réglage automatique du focus et du cadrage après avoir placé un matériau à l’intérieur

- graver le modèle de test (le logo «F» du Falcon)

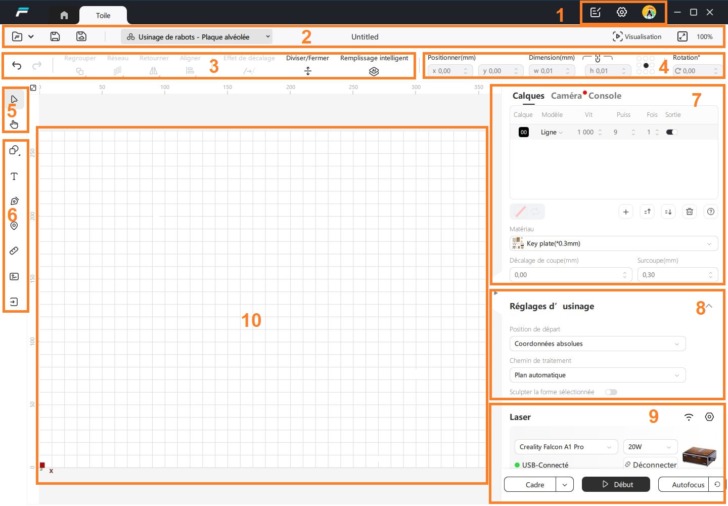

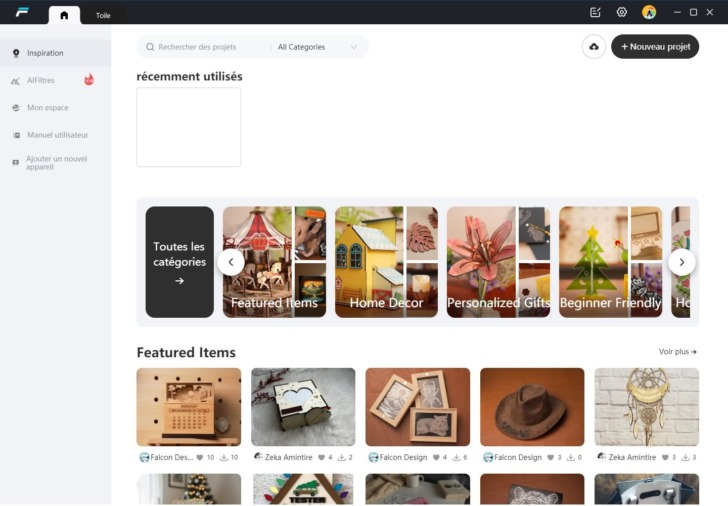

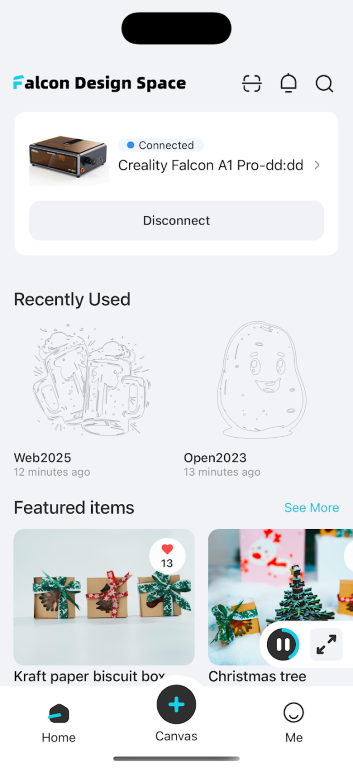

Une fois l’assistant complété, la page d’accueil s’affiche :

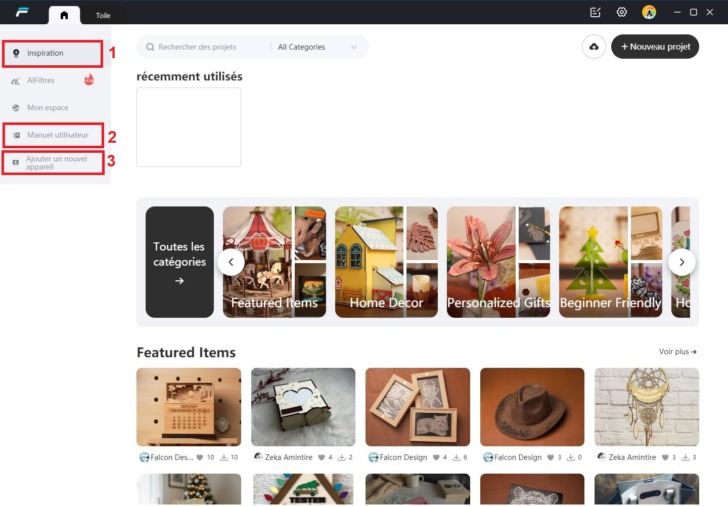

Par défaut, l’onglet «Home» (symbolisé par une maison) donne accès :

- (1) à la fenêtre «Inspiration» (banque de modèles du site Craftseek)

- (2) à différents manuels et guides

- (3) à l’assistant d’installation des matériels

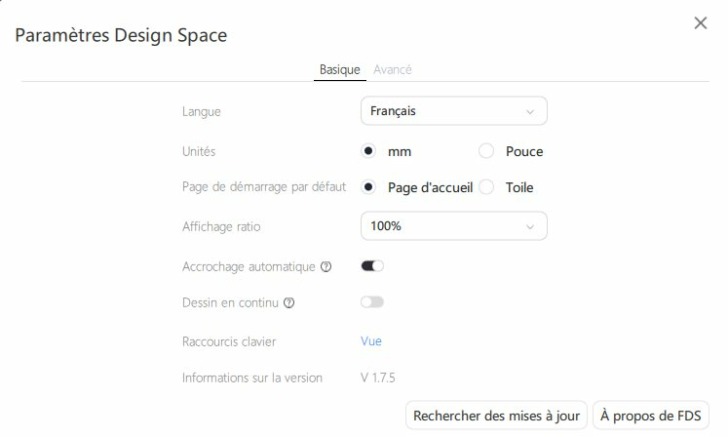

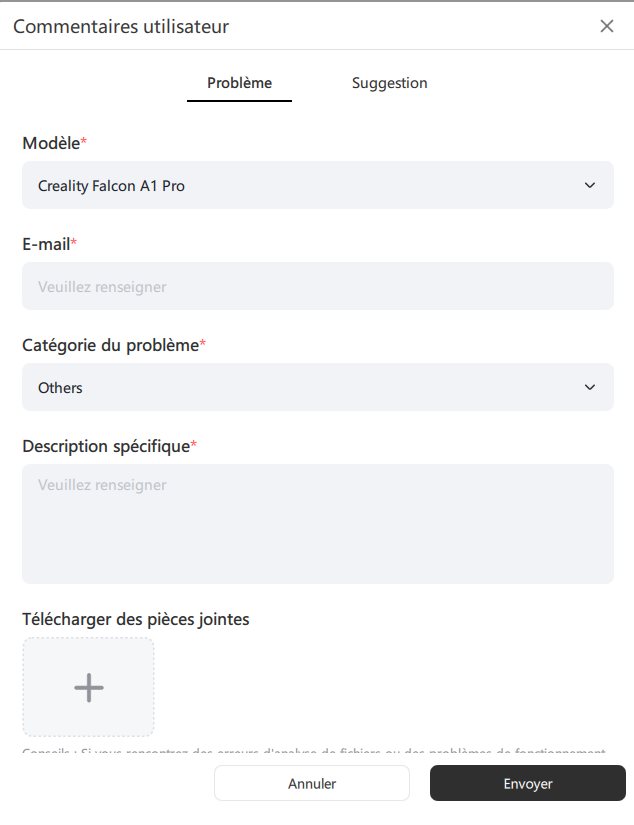

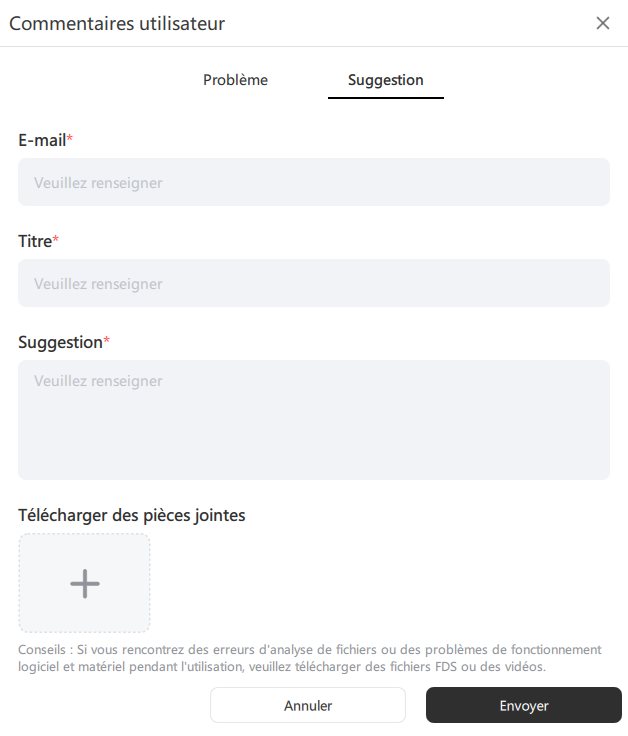

Tout en haut à droite de la fenêtre, l’engrenage (1) permet de modifier les paramètres généraux du logiciel, l’avatar (2) concerne le compte personnel (à créer pour pouvoir utiliser la banque en ligne de modèles), le bloc note (3) permet de contacter le SAV pour les problèmes ou pour soumettre des suggestions (j’ai par exemple demandé un mode sombre pour FDS) :

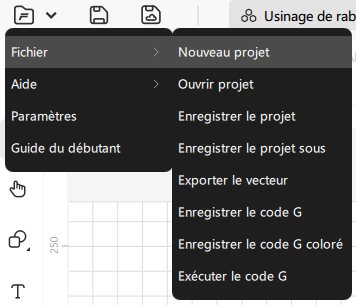

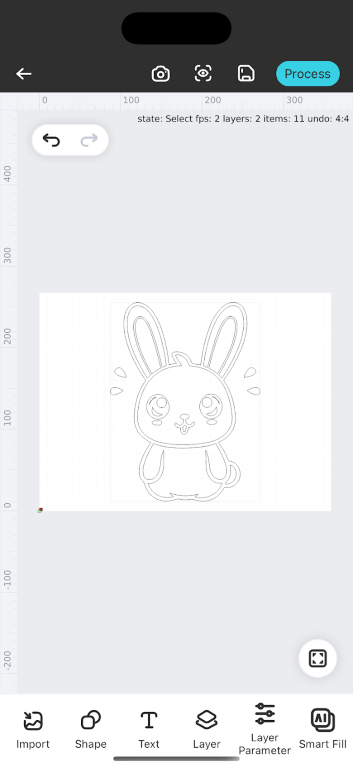

L’onglet «Toile» (canvas) sert pour la préparation des découpes / gravures. Il est constitué de plusieurs zones. La plus importante étant celle représentant la surface de travail (10).

- (1) vu précédemment (paramètres généraux, compte utilisateur, SAV)

- (2) menus

- (3) fonctions de manipulations générales d’une forme

- (4) gestion du modèle placé sur la surface de travail (position, dimensions, rotation)

- (5) sélection d’un objet, déplacement du plateau

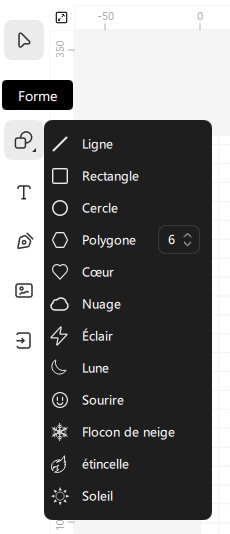

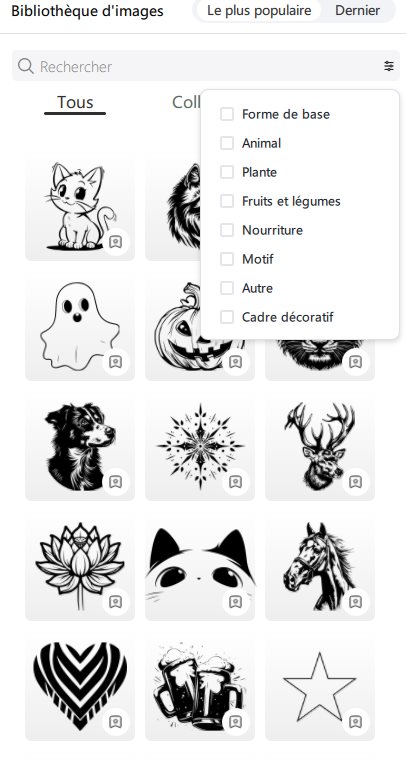

- (6) outils de dessins (formes, bibliothèque d’images, texte)

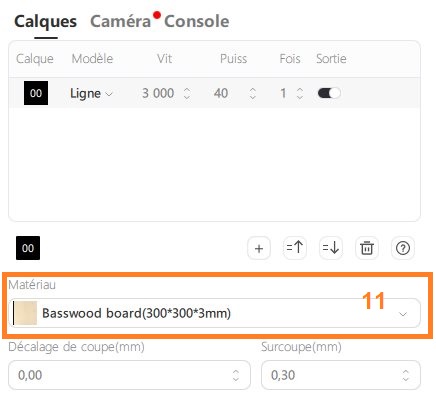

- (7) onglets (calques, caméra, console)

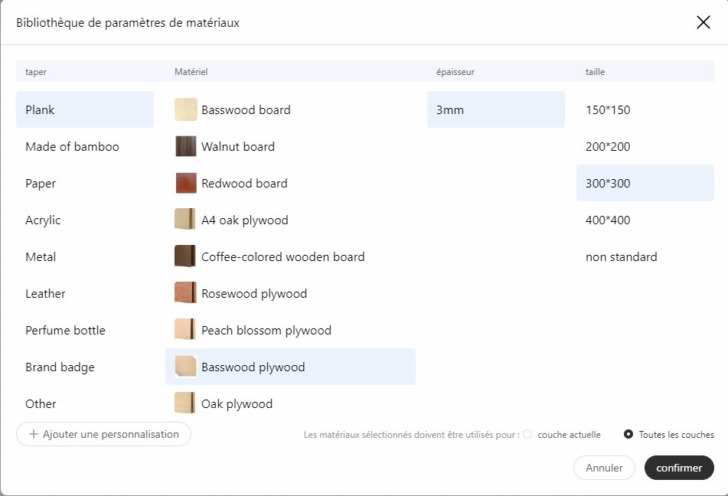

- (11) accès à la bibliothèque de gravure / découpe des matériaux (non modifiable et non traduit, mais on peut en ajouter en cas d’absence)

- (12) étalonnage de la caméra (voir les étapes plus loin)

- La console, chez moi, n’est pas fonctionnelle. Impossible de saisir des commandes Gcodes ou des commandes $xx (GRBL G-Code)

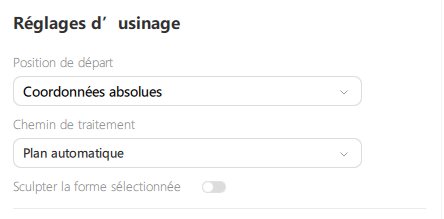

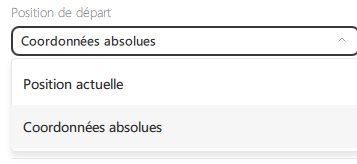

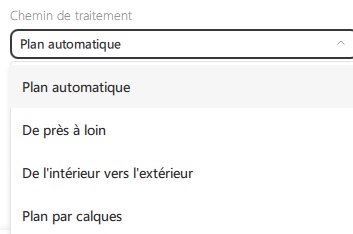

- (8) réglages d’usinage (position de départ, chemin du traitement)

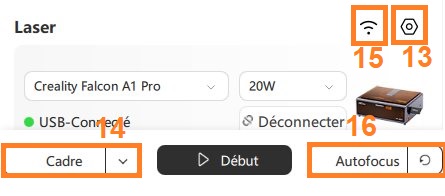

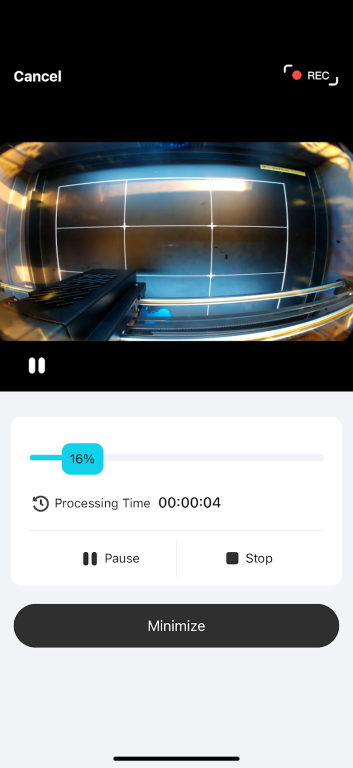

- (9) gestion du laser (cadrer, démarrer le travail) : une fois un travail lancé, il est possible de le mettre en pause ou de l’arrêter, une barre de progression indique l’avancement du travail (la durée réelle du travail n’est pas franchement exacte, il faut généralement ajouter une bonne poignée de minutes)

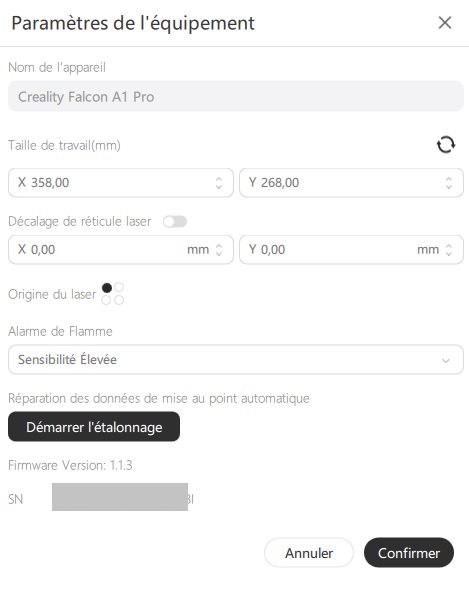

- (13) paramétrage du laser (taille de la surface de travail, position de l’origine de la tête, réglage de la sensibilité de détection de flammes)

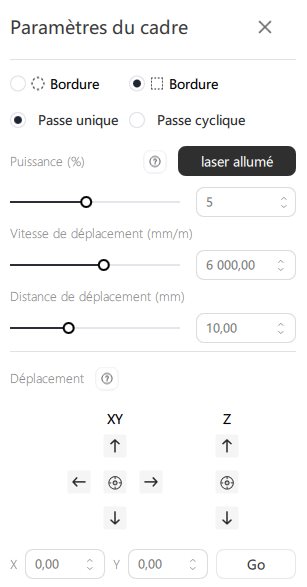

- (14) gestion du cadrage

- (15) Wifi

- (16) Autofocus

Cette page du Wiki décrit plus précisément les fonctionnalités du logiciel Creality Design Space

À noter que lors de l’utilisation du logiciel FDS à l’allumage du graveur laser, j’ai eu plusieurs fois un message m’indiquant qu’une mise à jour du firmware du Falcon A1 Pro était disponible. J’ai donc procédé à ces mises à jour qui ont pris quelques minutes (≃ 3 – 4 min). À la fin de chaque mise à jour, le matériel émet plusieurs bips puis le système redémarre.

Autres logiciels (Lightburn, LaserGRBL)

LaserGRBL depuis le site officiel.

LightBurn, une version d’essai non bridée est utilisable gratuitement durant 30 jours.

En cas d’achat de la licence (≃ 106 €), choisir la variante “LightBurn Core License Key“. Licence valable à vie mais il n’y aura plus de mises à jour du logiciel sans renouvellement annuel. Pour bénéficier de mises à jour au-delà de la première année, il faut renouveler la licence (≃ 32 €).

Cette licence permet l’installation de l’application sur trois ordinateurs.

Creality fournit un paquet logiciel à importer dans LightBurn pour paramétrer le Falcon A1 Pro (voir cette page du wiki) et ajouter quelques macros permettant la mise à l’origine et l’utilisation de l’autofocus.

À noter que la caméra n’est pas correctement gérée dans LB à l’heure actuelle.

Je ne m’attarderai ni sur l’installation, ni sur le paramétrage de ces deux logiciels car le Falcon A1 Pro est livré avec son propre logiciel. C’est ce logiciel qui a été principalement utilisé dans la suite de ce test.

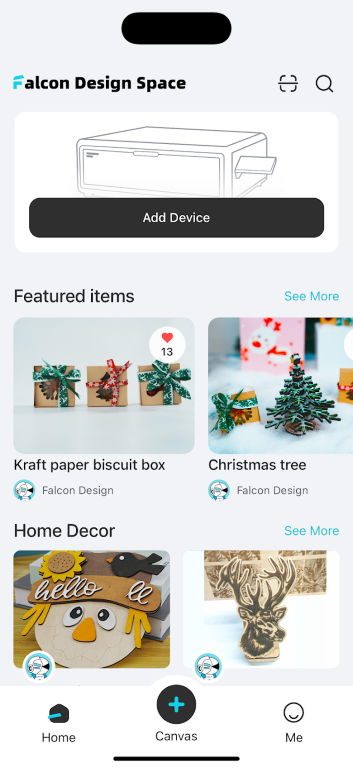

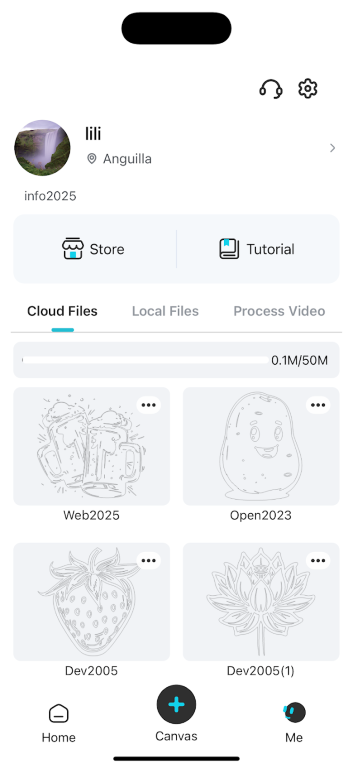

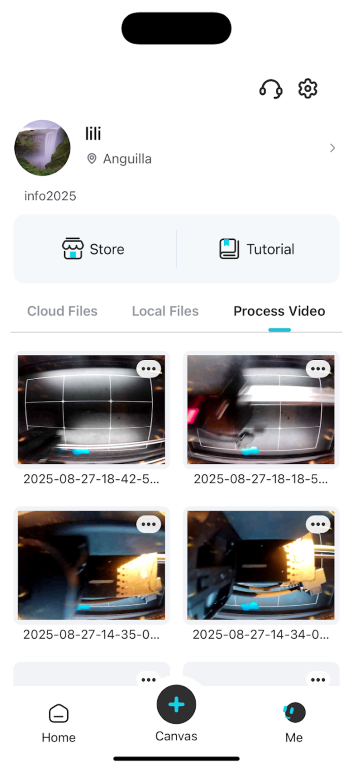

Application mobile

La page de téléchargement du logiciel Falcon Design Space donne le lien d’accès aux magasins d’application pour smartphone (Apple / Google).

Une fois l’appli installée et démarrée, la liaison entre le matériel et le téléphone se réalise en scannant le QR code affiché sur l’écran du Falcon A1 Pro :

Quelques écrans de l’application :

Important :

Pour des questions de sécurité, il n’est pas possible de démarrer un travail via le téléphone. Une fois le projet préparé puis envoyé au matériel, il faut confirmer le démarrage via l’écran tactile.

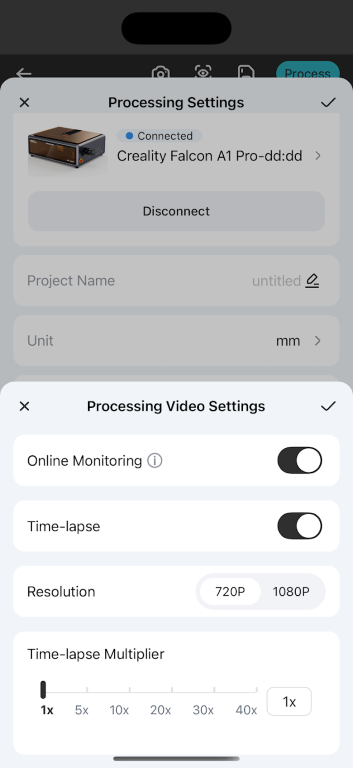

Via le téléphone, une fois le travail lancé, on peut voir le flux vidéo de la caméra (impossible de le visionner dans FDS sur l’ordinateur).

Honnêtement, je ne suis pas adepte de ce genre d’appli, trop vieux sans doute avec de gros doigts et une vision plus suffisamment performante (mes écrans 27 ” sont plus efficaces).

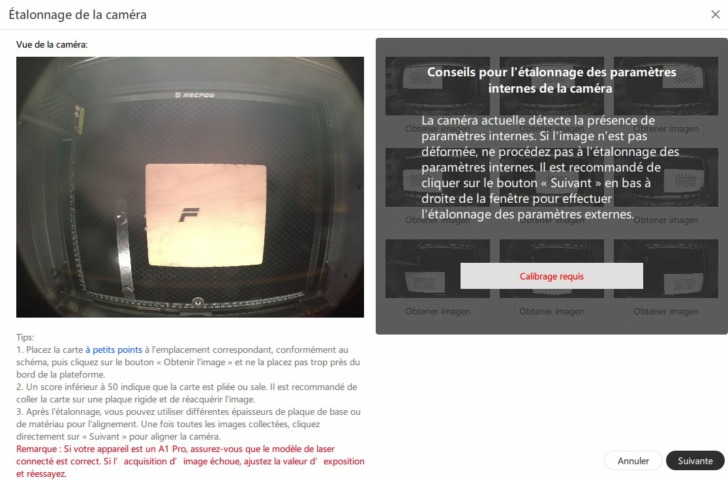

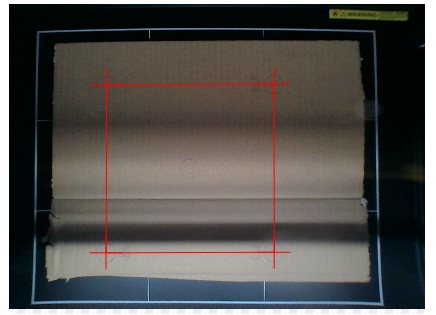

Étalonnage de la caméra

Pour bénéficier de toutes les capacités du Falcon A1 Pro, la caméra doit être étalonnée. Cela se réalise à l’aide de la carte de calibration fournie dans le colis. En cas de perte, on peut utiliser le modèle de LightBurn (récupérable ici).

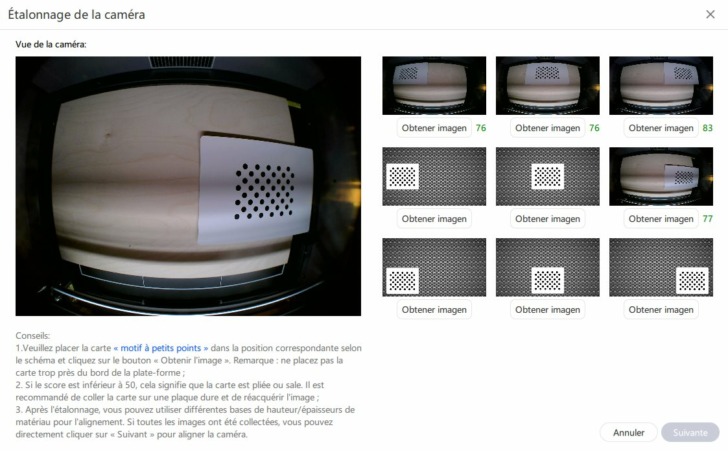

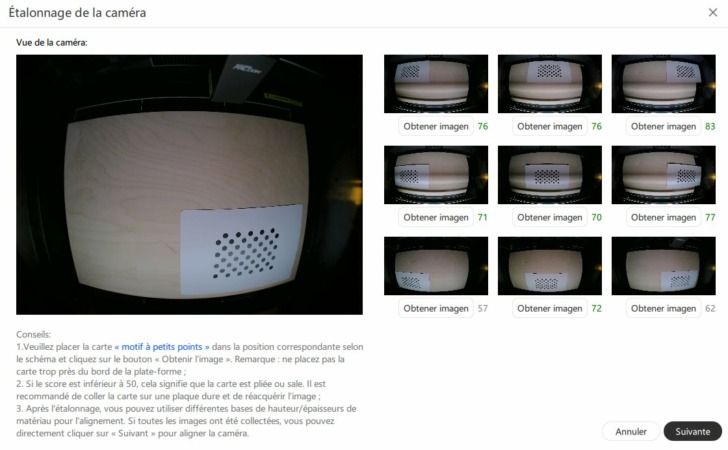

Dans l’onglet Caméra de l’application Falcon Design Space, on clique sur le bouton [Étalonner la caméra], puis pour chacune des neuf positions, on place la carte de calibration et on prend la photo [Obtenir image]. Le score pour chaque position doit être supérieur à 50.

Conseils :

- déplacer la tête laser pour améliorer la visibilité et éviter les zones d’ombres

- ne pas placer la carte aux bords pour les quatre coins

- jouer sur l’échelle de luminosité à gauche pour affiner la détection de la carte

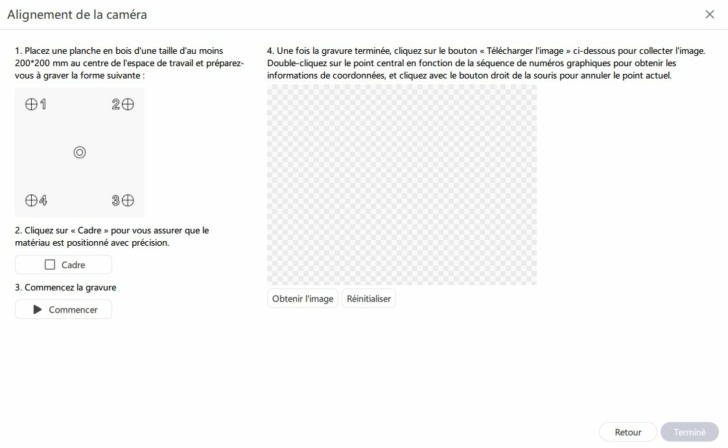

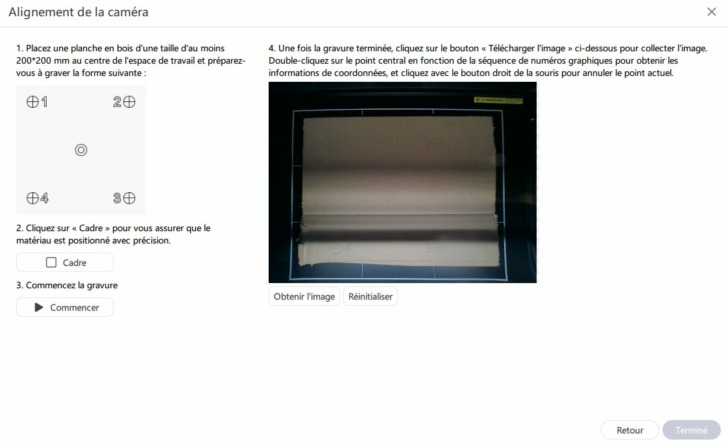

Une fois les neuf emplacements photographiés, après avoir cliqué sur le bouton [Suivant], les prochaines étapes sont affichées :

- placer une planche de bois (ou de carton) de format au moins A4, au centre du plateau.

- utiliser l’autofocus pour régler automatiquement la distance de la tête laser par rapport au matériau

- cadrer

- commencer la gravure de la mire avec ses cinq cibles

- cliquer sur [Obtenir l’image]

- agrandir l’image et se déplacer sur chacune des cibles (dans l’ordre 1, 2, 3 et 4) pour valider le centre de la croix en double-cliquant

On doit obtenir un carré :

Il est possible de créer plusieurs profils d’étalonnage en fonction de l’épaisseur du matériau ou de l’utilisation d’une grille en nid d’abeilles, ce qui facilitera une meilleure reconnaissance de l’emplacement du matériau utilisé.

La caméra est étalonnée et peut désormais être utilisée.

Gravures et découpes

Réglage du focus

Ce réglage se réalise automatiquement, cependant il ne faut pas oublier de le faire avant de démarrer un travail pour chaque matériau utilisé.

Les explications du fonctionnement de l’autofocus ont été données plus haut dans ce texte.

Réglages

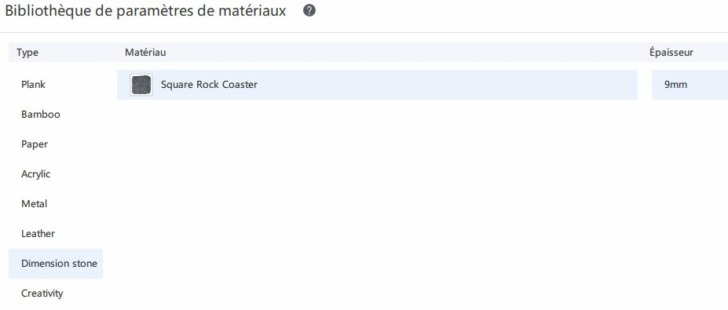

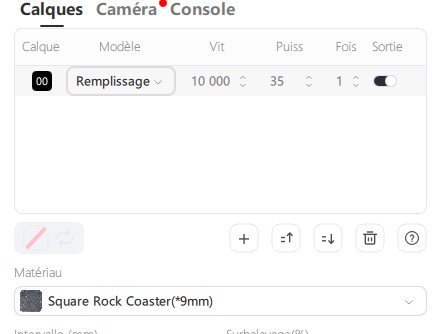

Dans un premier temps, je n’ai utilisé que les paramètres de matériaux fournis par le logiciel Falcon Design Space (abrégé dans la suite en “FDS”).

Bois

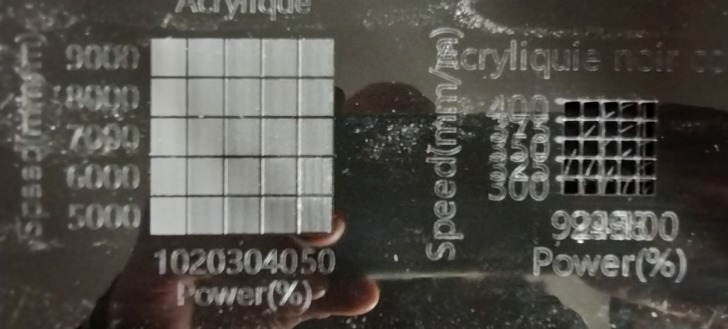

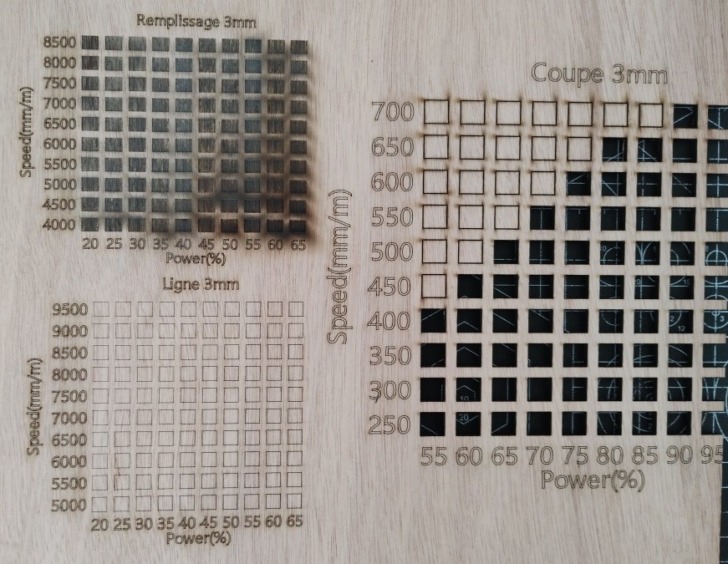

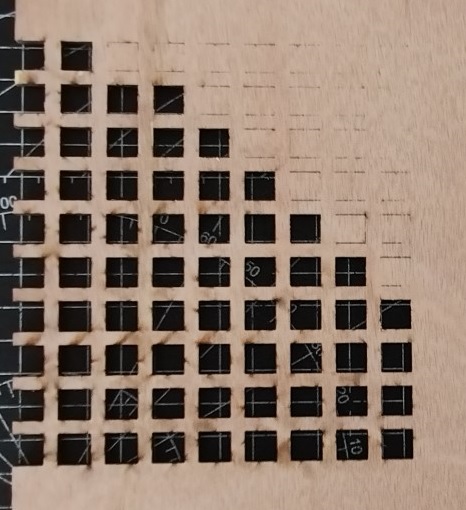

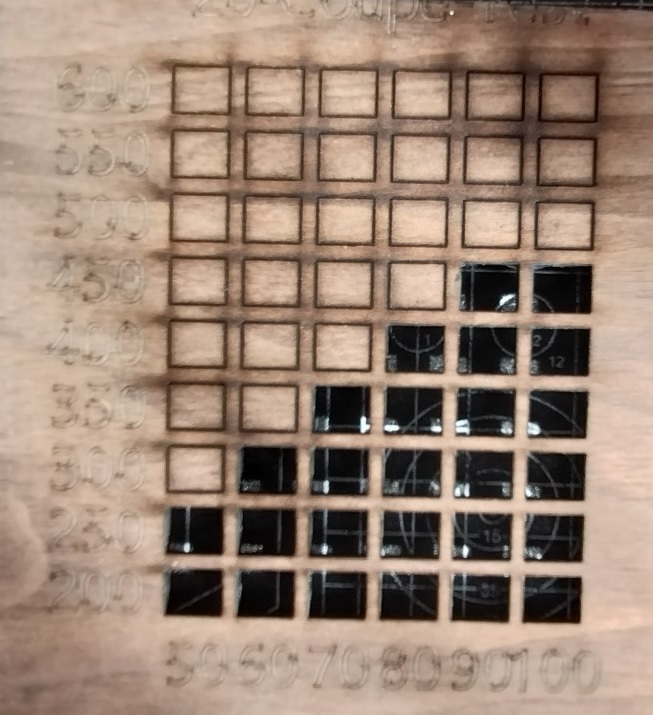

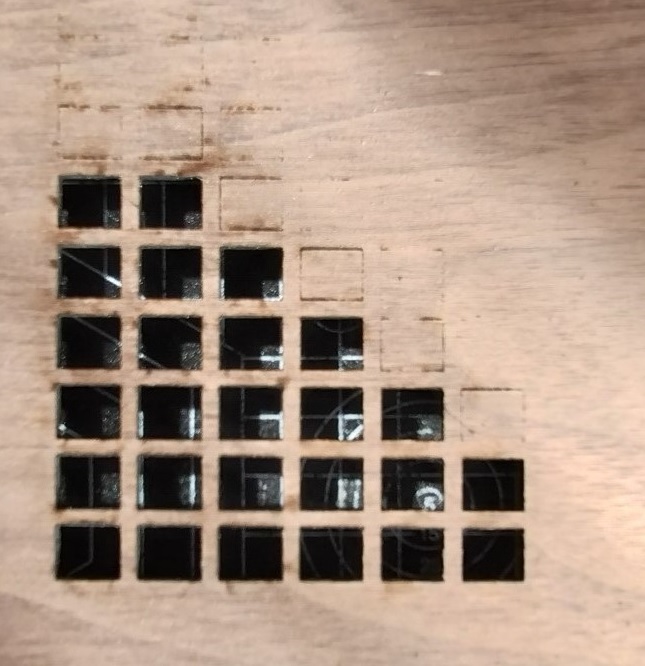

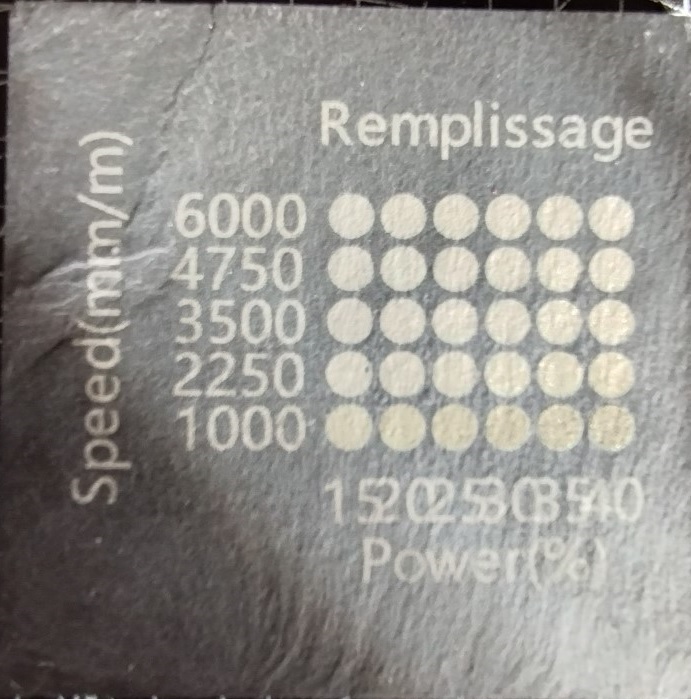

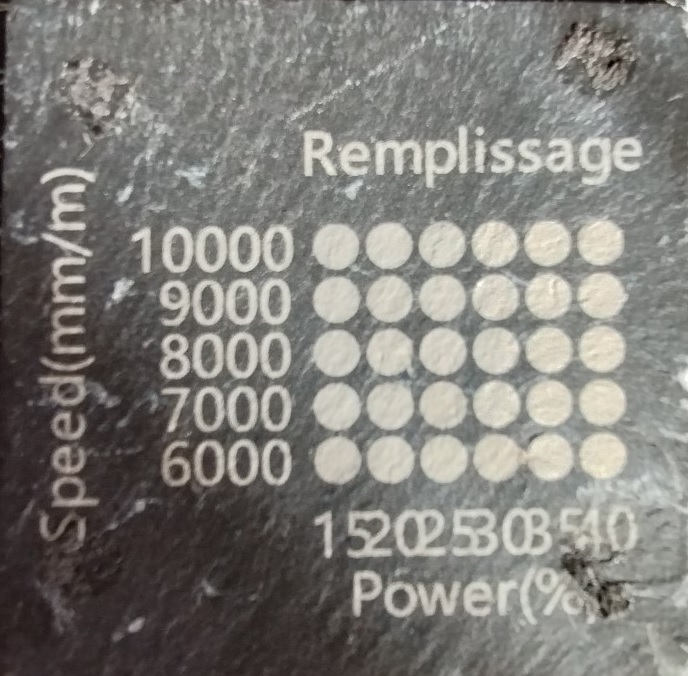

Quelques tests de gravure / découpe en utilisant une grille de test dans Falcon Design Space.

Pour pouvoir utiliser une grille :

- créer une forme sur l’espace de travail

- la sélectionner

- utiliser l’outil «réseau» (array) / tableau de test de matériaux

- compléter celui-ci en fonction de ses propres choix :

- nombre de lignes / colonnes,

- espacements,

- puissance (min / max),

- vitesses (min / max),

- choix du type de test (ligne, remplissage, coupe)

- valider par un clic sur le bouton «Confirmer».

- déplacer la grille sur la surface de travail pour la positionner sur le matériau, régler l’autofocus, cadrer, démarrer le travail.

Coaster

Un de mes fromages préféré est le Mont d’Or. En récupérant les couvercles, cela me procure des matériaux à bon marché (le couvercle n’est pas toujours parfaitement circulaire) :

Dessins

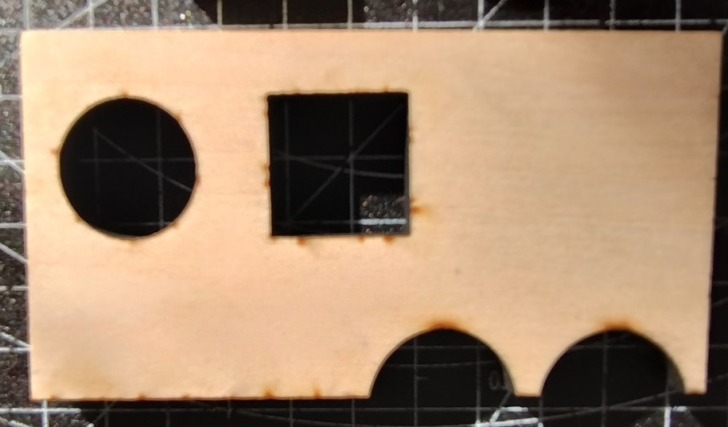

Un peu d’humour dans ce monde de brutes. Contre-plaqué de peuplier, 3 mm (5000 mm/min, 30 %)

Mandala

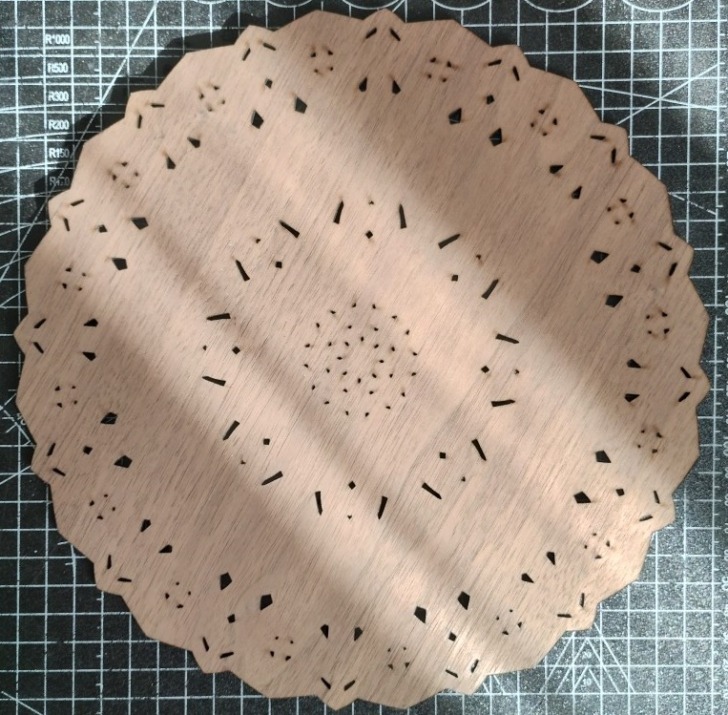

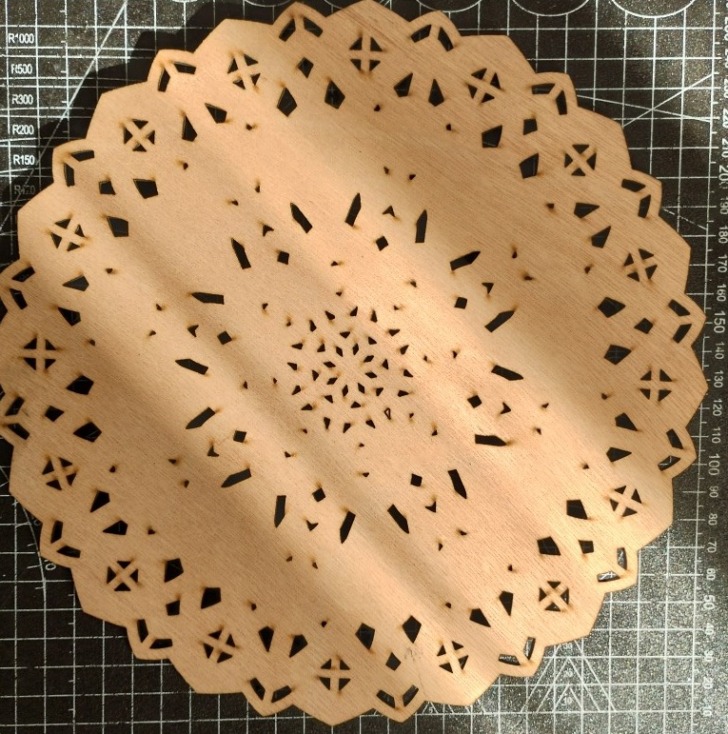

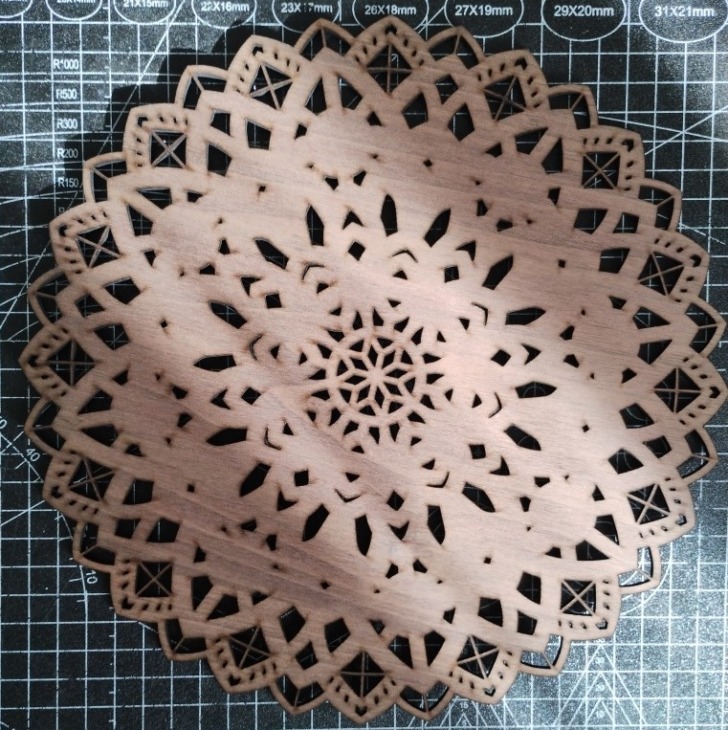

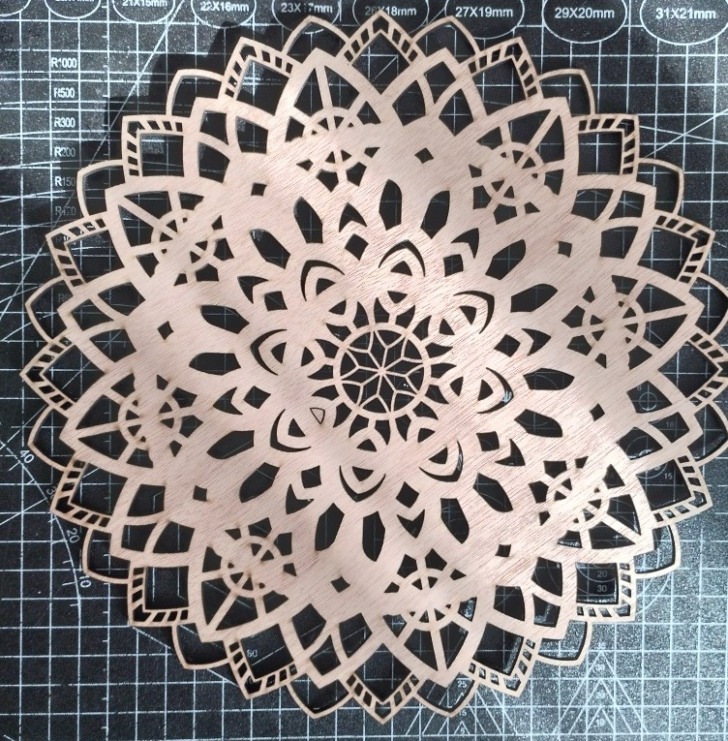

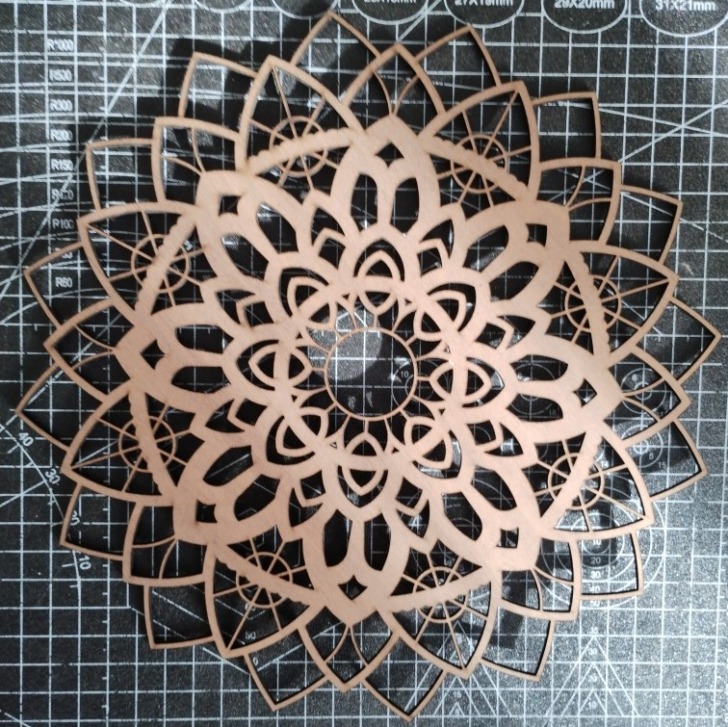

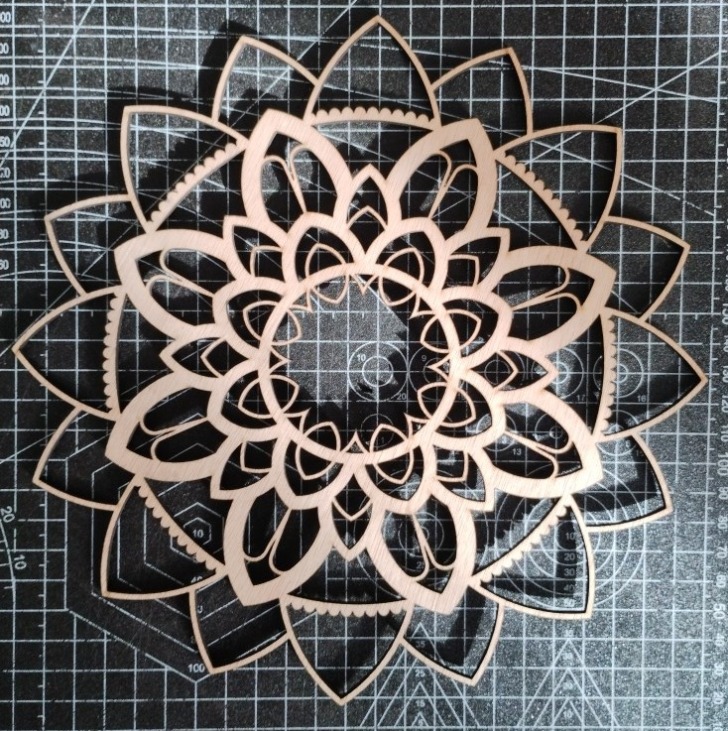

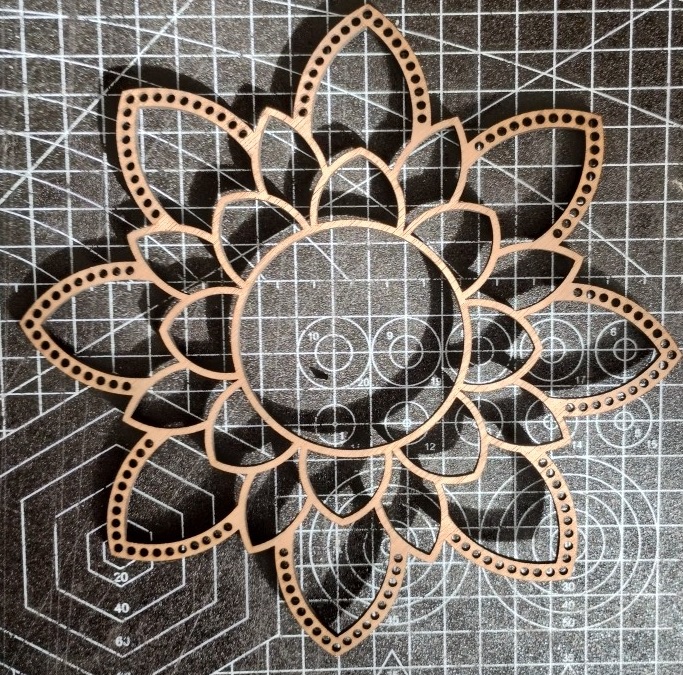

Le site Craftseek, accessible depuis Falcon Design Space, donne accès à de nombreux modèles. Parmi eux, un mandala me fait de l’œil. Huit plaques à découper en alternant, essence de noyer et acajou pour obtenir des différences de teintes :

Au final, une fois les découpes empilées et collées :

Quand j’aurai à nouveau de l’acrylique, en remplaçant la plaque de base (fond) et en ajoutant quelques LEDs on devrait obtenir un objet encore plus «joli».

Bois épais (8 mm)

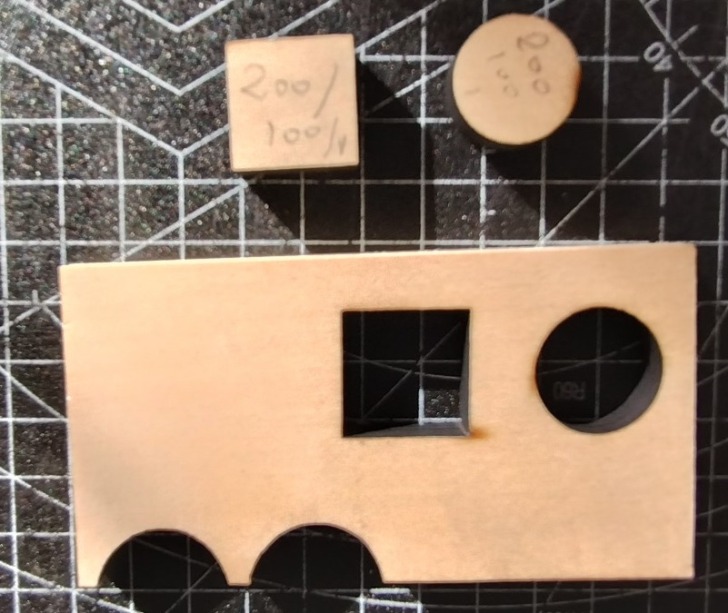

N’ayant pas de matériau très épais, je n’ai testé que la coupe en une seule passe. Aucun problème pour couper (200/100/1). Le morceau de bois, bien que posé sur une grille nid d’abeilles, est tout de même marqué sur l’arrière, les fumées et la chaleur ayant des difficultés à être extraites des alvéoles.

Autre test avec LightBurn

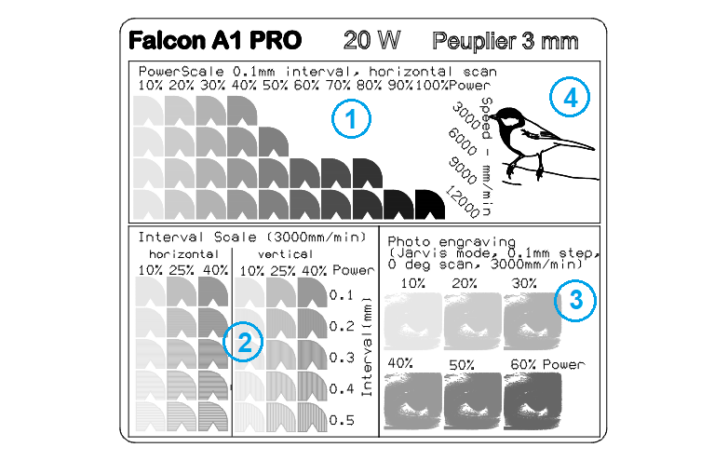

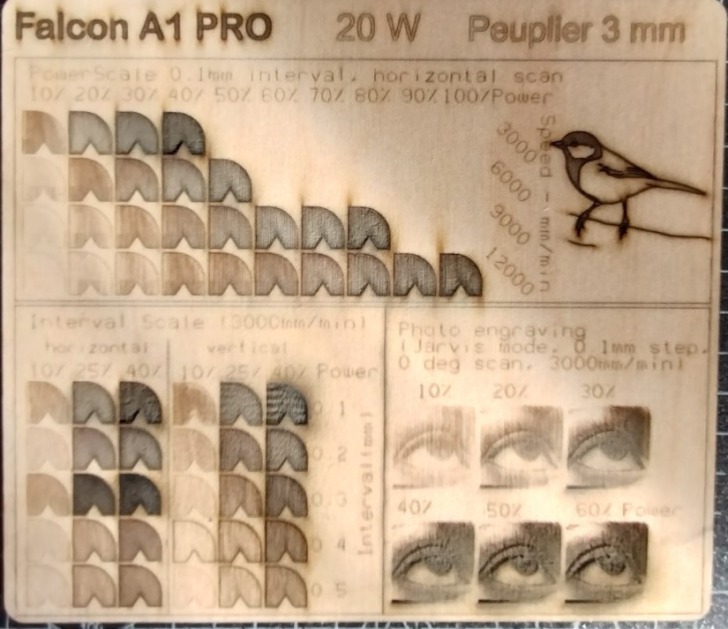

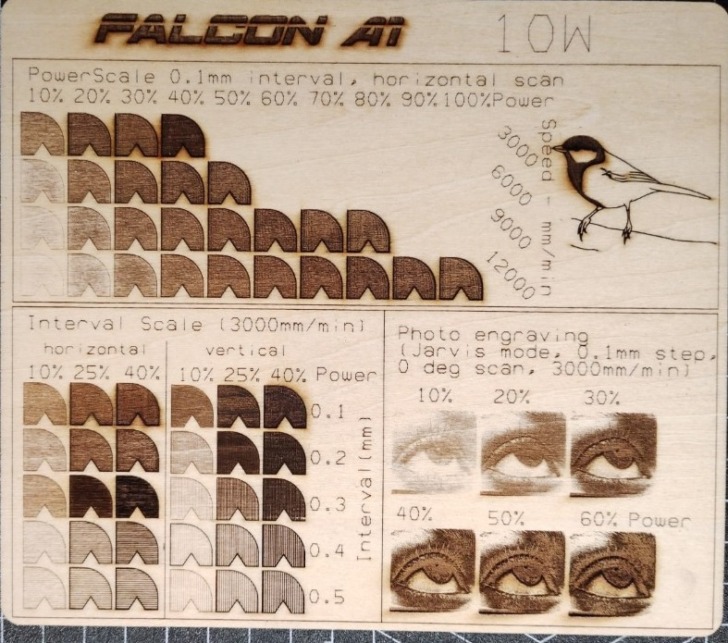

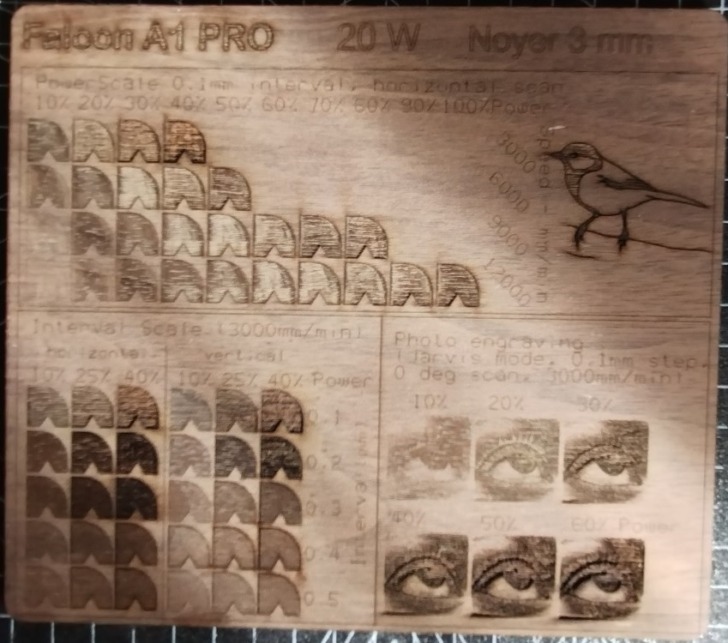

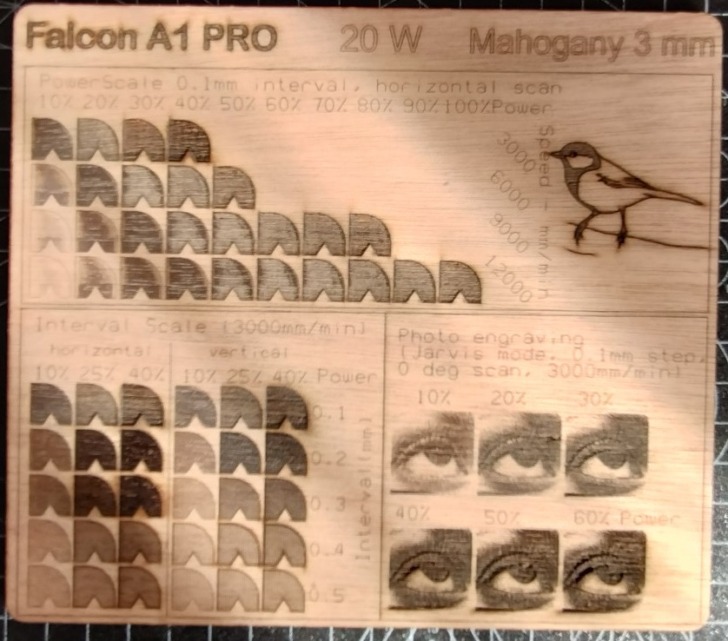

Possédant une licence LightBurn depuis déjà quelques années, je refais mes deux tests favoris (ils proviennent du site Hobbylasercutters). L’installation et la reconnaissance du graveur Creality Falcon A1 Pro se fait sans aucun problème dans Light Burn grâce au paquet logiciel fourni par Creality. Seule la caméra n’est pas utilisable actuellement.

Ce premier test permet de voir rapidement quels paramètres seront les plus adéquats lors d’une gravure avec un matériau sélectionné. Il se compose de quatre zones :

| (1) Échelle de puissance (Power scale) | Gravure à différentes puissances et vitesses. |

| (2) Échelle d’intervalle (Interval scale) | Découverte de la forme du point focal du laser (carrée / rectangulaire). |

| (3) Gravure de photos (Photos engraving) | Gravure d’une petite photo, de 20 mm de côté, en modifiant la puissance maximale du laser. NB : La gravure des photos est lente car la tête laser doit balayer ligne par ligne comme une imprimante à jet d’encre. |

| (4) Gravure d’image vectorielle (Vector image engraving) | Les images vectorielles sont plus rapides à graver, la tête du laser suit directement les lignes de conception. Les formes fermées sont remplies avec un motif permettant d’obtenir une trame ou une grille sur les zones noires. |

À gauche, le test avec le Falcon A1 Pro, à droite le test réalisé avec le Falcon A1 (10 W optique). Les vitesses de gravure sont identiques :

Ces deux lasers sont de puissance optique différente, les résultats obtenus sont plus brûlés, marqués avec le Creality Falcon A1 Pro. À puissance équivalente, le A1 Pro pourra utiliser des vitesses plus importantes.

À noter que le Falcon, utilise la pompe à air même pour une gravure. C’est une bonne chose car cela évite que trop de fumées remontent vers la lentille, l’obscurcissant à terme. Cela n’empêchera pas une maintenance régulière.

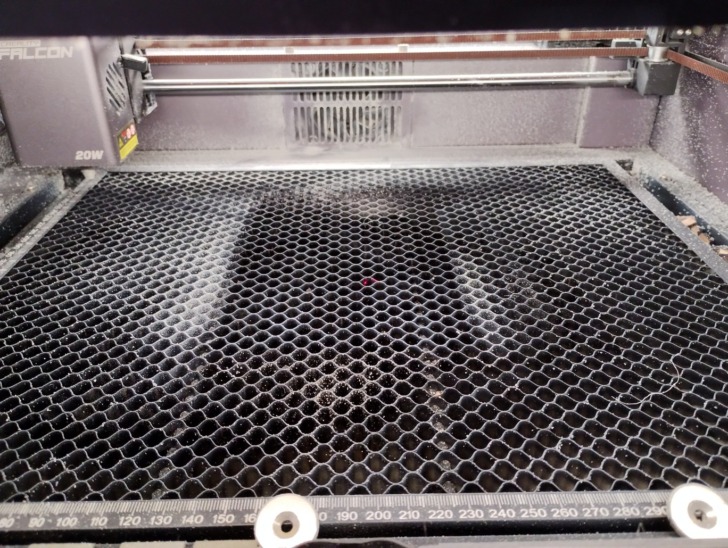

Toutefois, les réglages de l’assistance d’air lors d’une gravure n’étant pas réglables dans Falcon Desing Space pour le Falcon A1 Pro (ils l’étaient avec le Falcon A1), ils provoquent, en tout cas chez moi, de nombreuses poussières à l’intérieur du laser :

Même test Hobbylasercutters avec deux autres essences de bois : noyer (walnut), acajou (mahogany) :

Acrylique

N’ayant pratiquement plus de ce matériau et n’appréciant pas trop les odeurs et particules émises, je n’ai fait qu’un test de gravure / découpe dans de l’acrylique noir :

Papier à gratter

Même à faible puissance et vitesses rapides, les résultats sont délavés. Note à moi-même : ne pas oublier d’inverser les images sinon un négatif tu obtiendras.

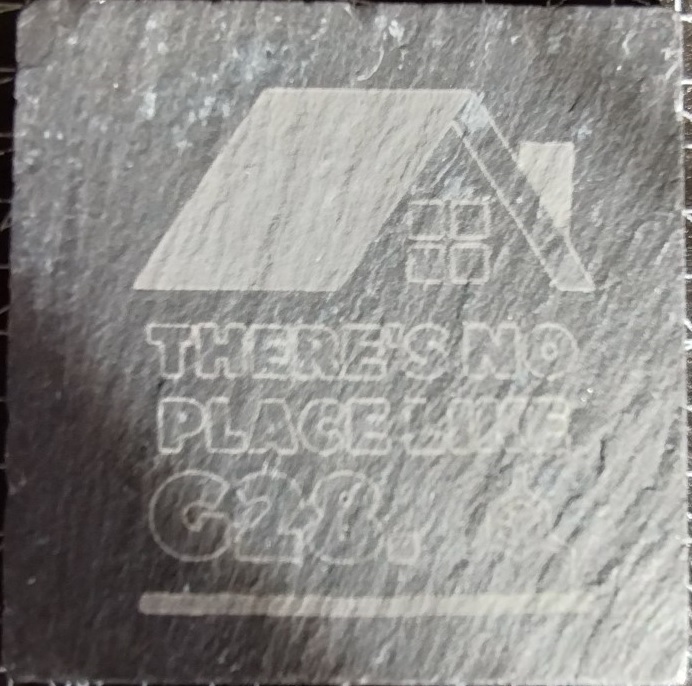

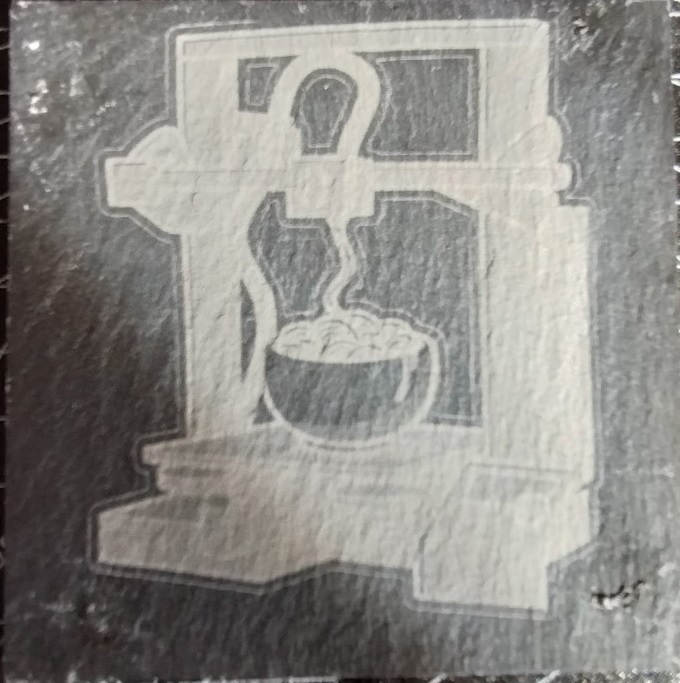

Ardoise

La bibliothèque de matériaux de FDS a été complétée et contient une entrée pour l’ardoise :

Les ardoises proviennent de chez Action. Gravures faites sans aucun ajout avant / après sur la surface.

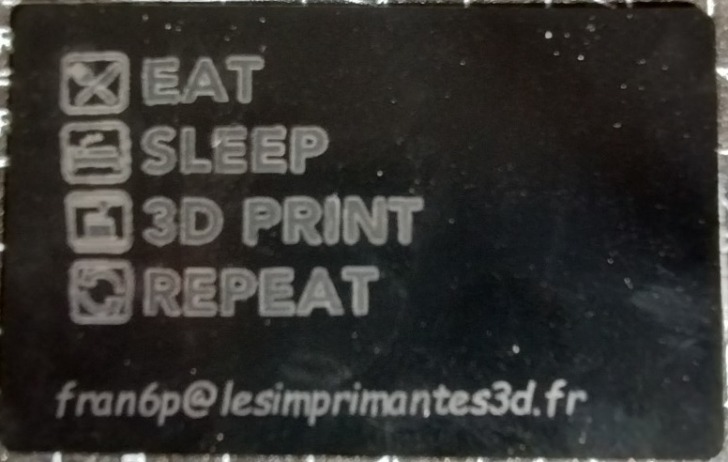

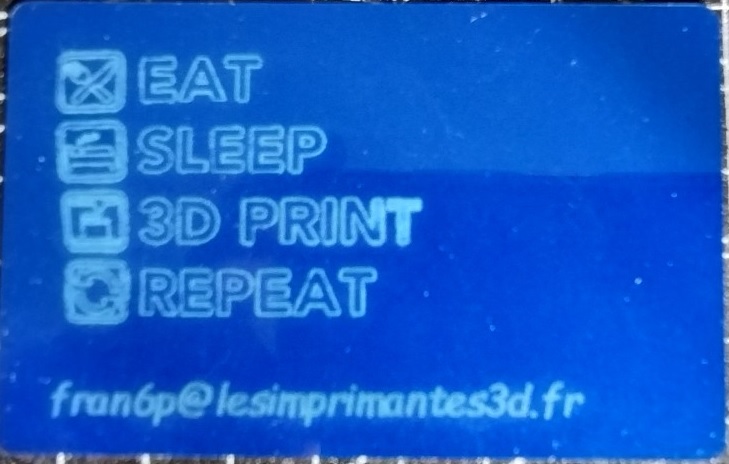

Métal (aluminium anodisé)

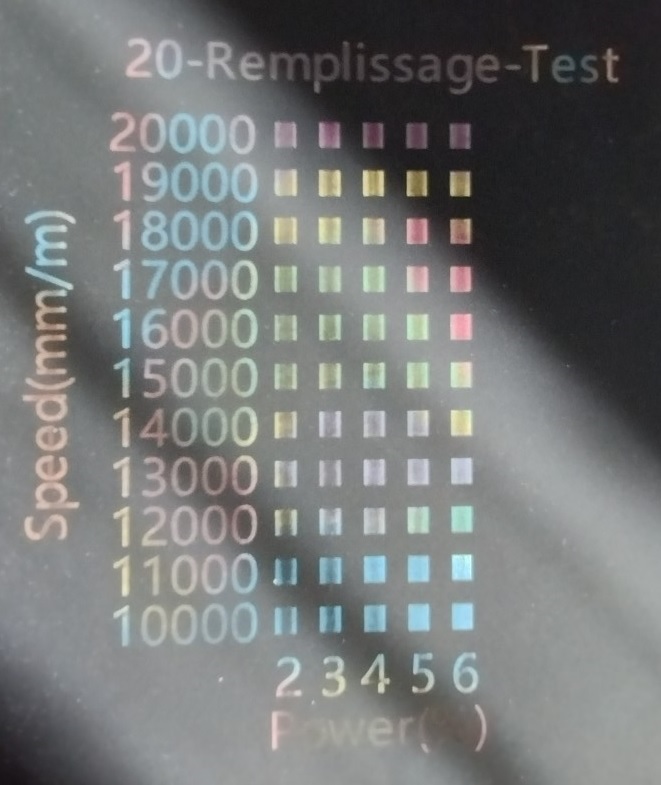

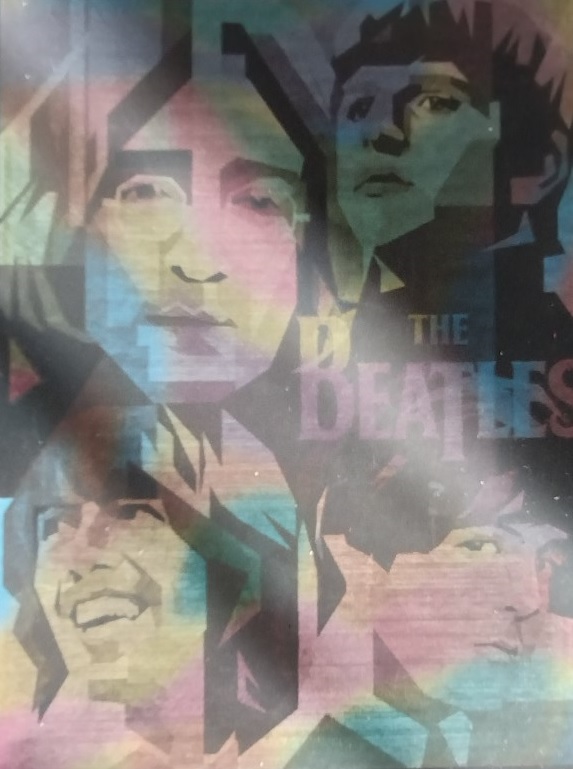

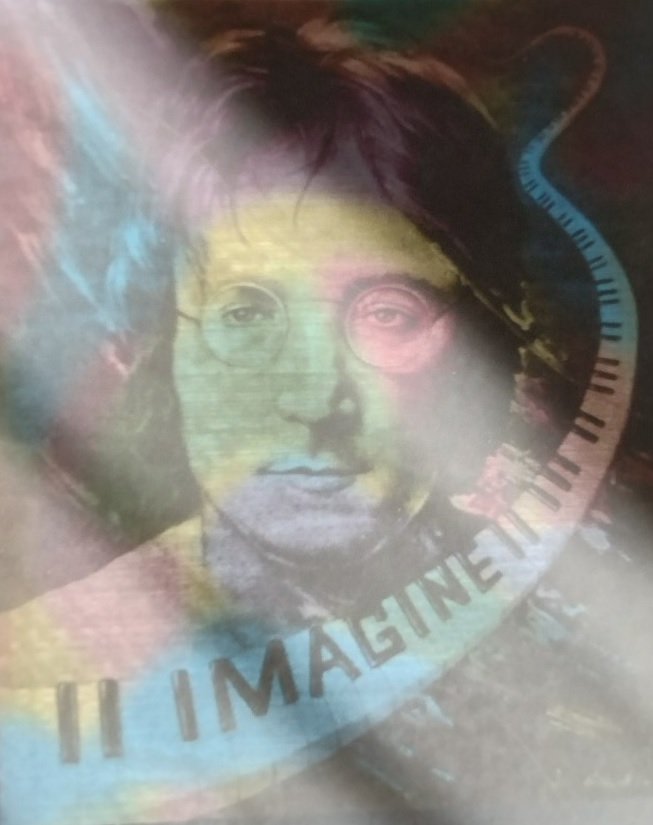

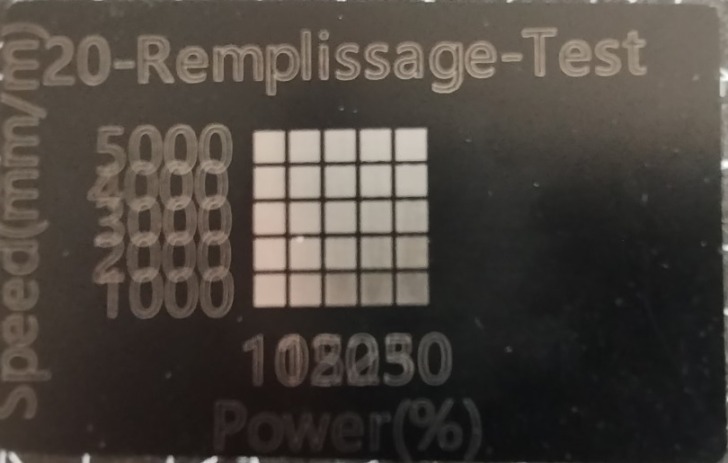

Gravures sur cartes de visites en aluminium anodisé (épaisseur : 0,1 mm). Premier test de remplissage :

C’était l’occasion de tester la fonctionnalité de remplissage intelligent de FDS : gravure d’un modèle sur plusieurs pièces identiques. Cette fonction utilise la caméra interne pour détecter le modèle après l’avoir sélectionné, puis reproduit celui-ci sur les différentes pièces posées sur la surface de travail.

Même avec la caméra calibrée, il est nécessaire d’effectuer des retouches pour que le motif à graver soit correctement positionné sur les cartes de visites.

À noter que la seule couleur qui n’a pas pu être gravée est la grise constituée uniquement d’aluminium anodisé.

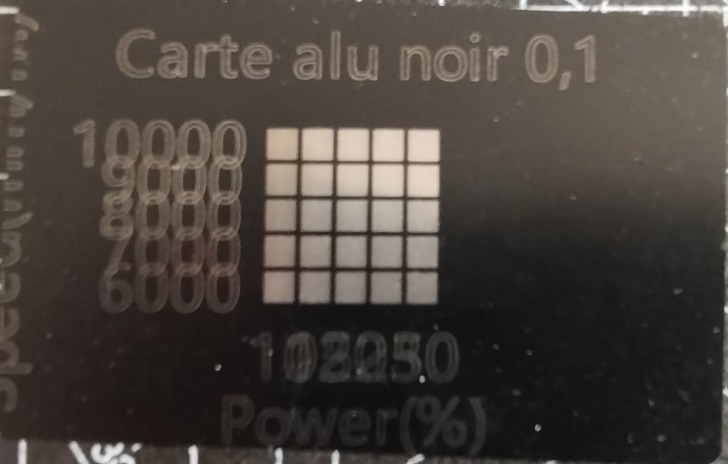

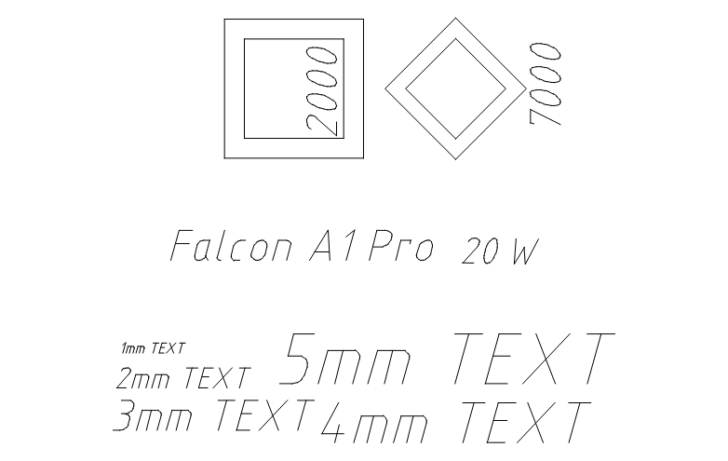

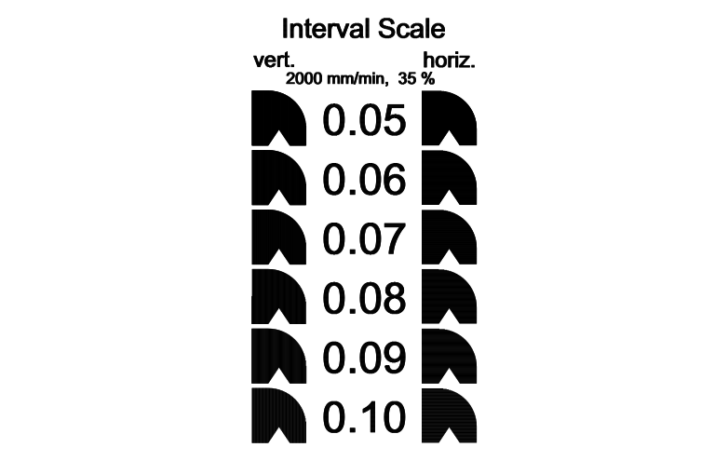

Autre test de métal (aluminium anodisé noir) via LightBurn

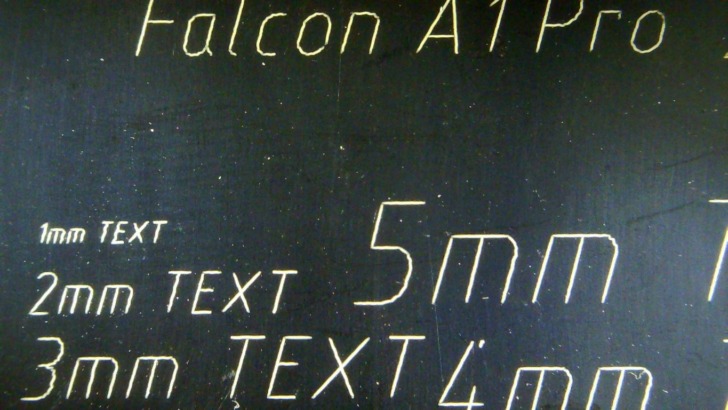

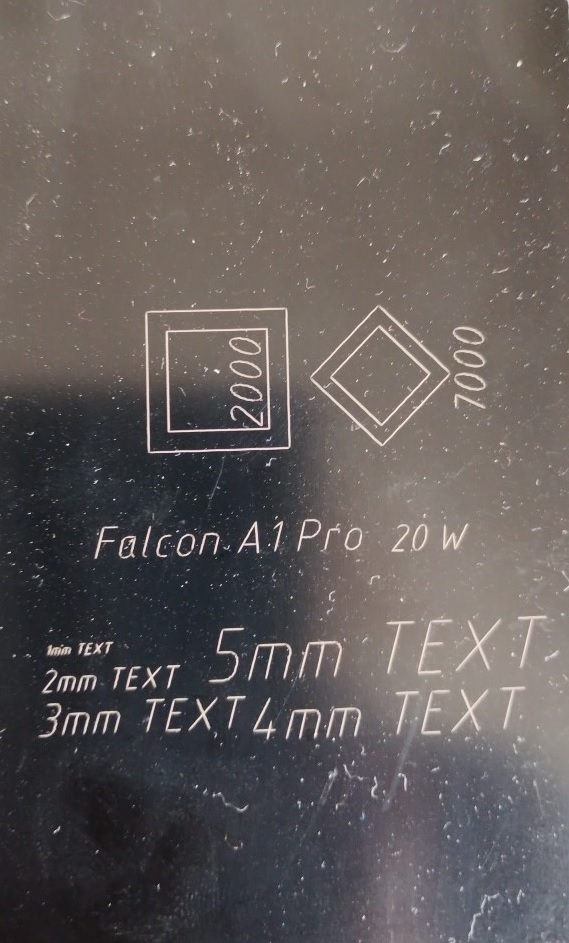

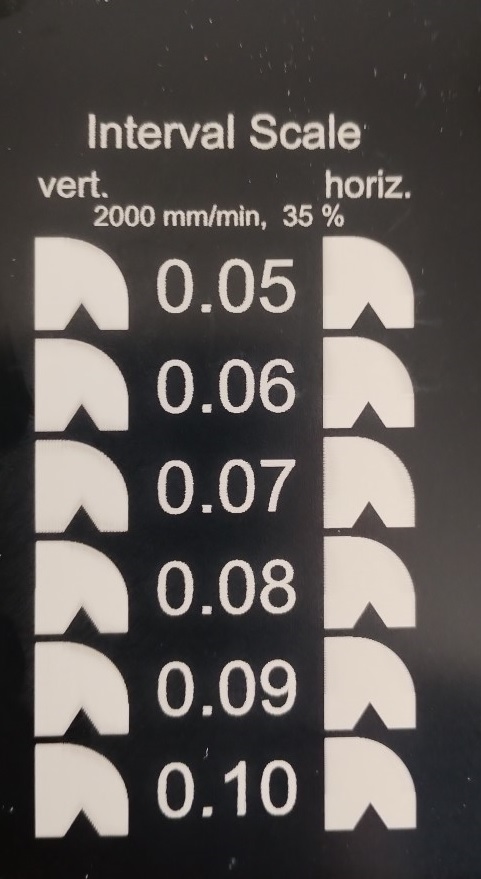

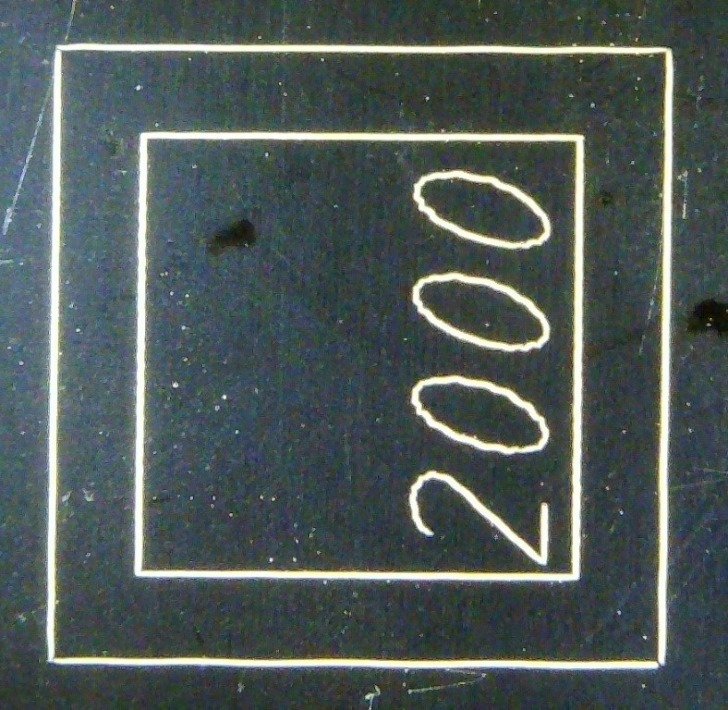

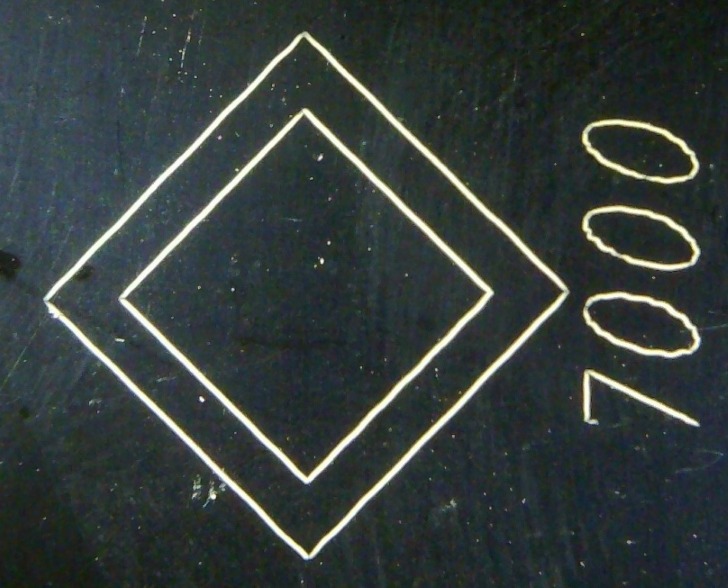

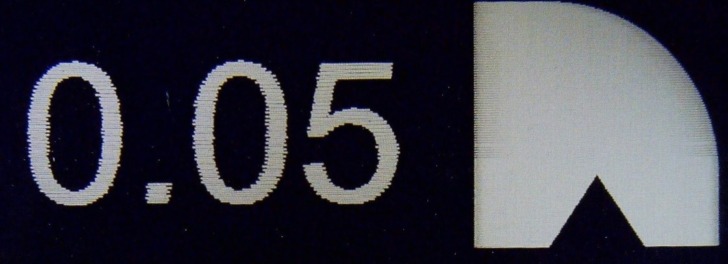

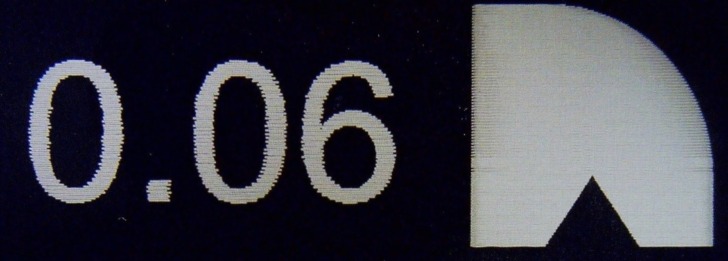

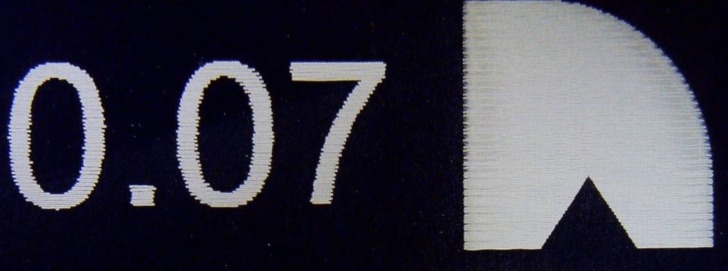

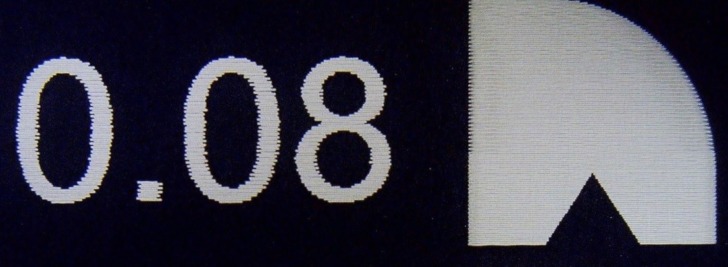

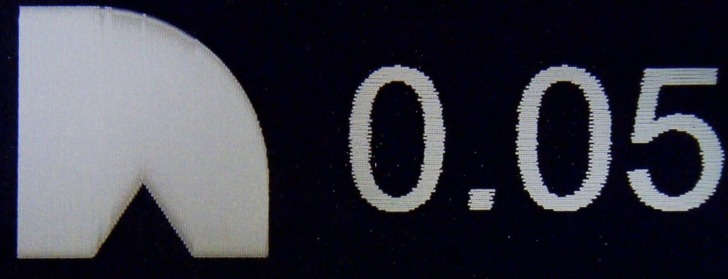

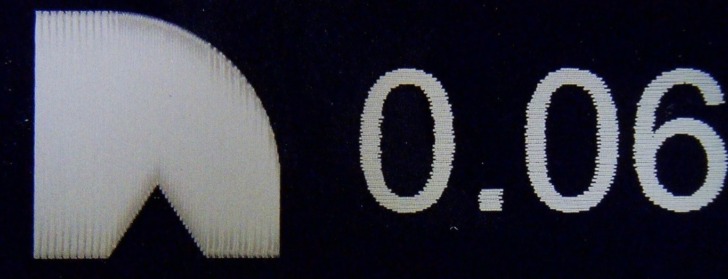

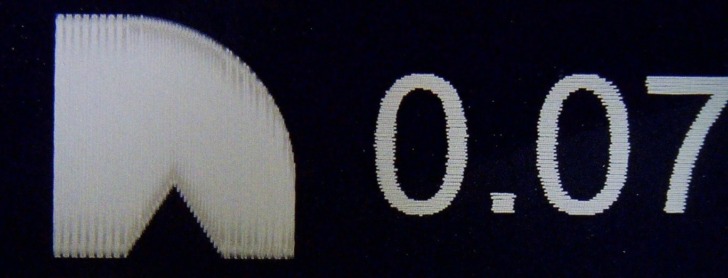

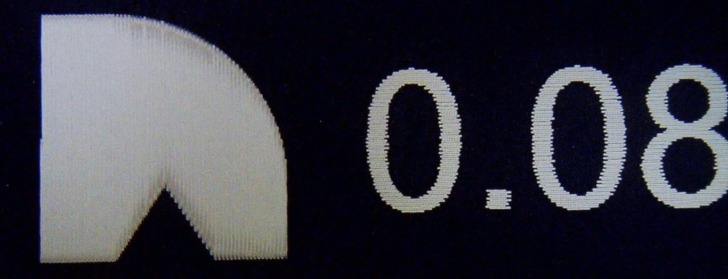

Un second modèle de test, réalisé sur de l’aluminium anodisé noir permet grâce à la finesse de gravure d’évaluer la forme du point focal (carré / rectangulaire) du Falcon A1 Pro.

- Progression des intervalles : 0,05 à 0,10 mm (pas de 0,01 mm), sens horizontal et vertical

- Vitesse de gravure des carrés externes : 7000 mm/min / 50 %

- Vitesse de gravure des carrés internes : 2000 mm/min / 35 %

- Vitesse de gravure du texte et des trames : 2000 mm/min / 35 %

Résultats du test réalisé :

Le texte de 1 mm de haut est net et lisible (images via microscope électronique).

La gravure des carrés «horizontaux» ne permet pas de constater de différence d’épaisseur suivant que celle-ci se fait horizontalement ou verticalement ; pas de différence non plus avec les carrés gravés à 45°. Les lignes sont parfaitement rectilignes, les rails de guidage (tiges linéaires + douilles à billes) et la structure Core XY rigide y sont sans doute pour beaucoup. Le test des intervalles situe le point focal entre 0,06 et 0,08 mm.

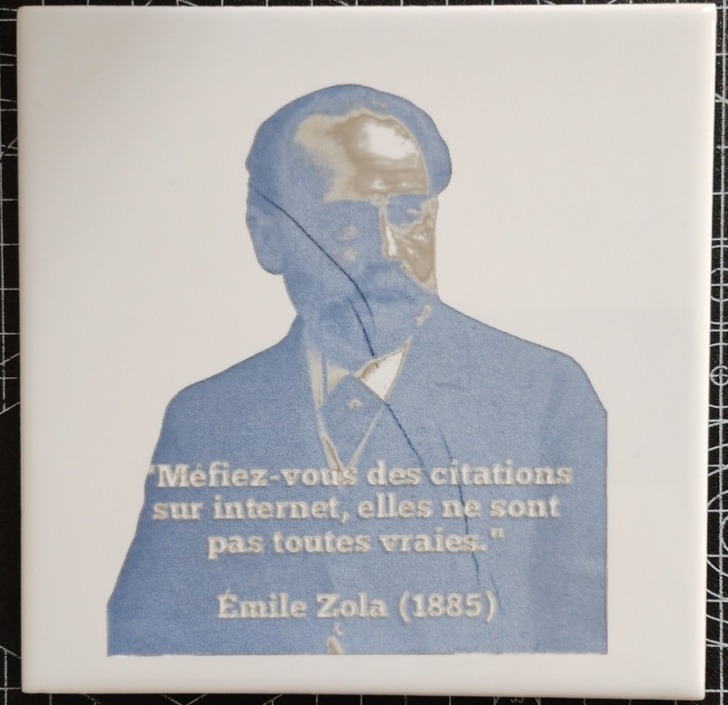

Carrelage

Test réalisé sur un carrelage blanc (150 x 150 mm). Ce matériau, comme le verre, ne peut pas être gravé tel quel. Plusieurs méthodes permettent de le marquer :

- application de couches de peinture (noire généralement)

- application d’une fine couche de poudre d’oxyde de titane dilué dans de l’eau (i lest nécessaire de prendre quelques précautions avec ce produit)

- application de «papier» à graver

J’ai utilisé du papier à gravure :

- découper un morceau de la taille de la gravure

- plonger celui-ci dans de l’eau tiède (1 à 2 min)

- décoller la pellicule de sa feuille

- apposer cette pellicule sur le matériau et chasser les éventuelles bulles d’air

- laisser sécher

- graver

Vitesse de 1200 mm/min à 80 % de puissance

Le papier à graver, bien que noir donne un résultat tirant sur le bleu. Désolé pour les traits zébrant le résultat. Ils sont dus à une mauvaise application de la pellicule qui a formé des plis.

Améliorations et upgrades

Martyr

Je conseille d’utiliser une surface martyr posée sur le plateau. Sinon, lors des découpes, le plateau se trouvera marqué (gravé). Un résidu bien poisseux reste en plus sur la surface et garde bien les odeurs (nettoyage : alcool à brûler, vinaigre ménager et huile de coude).

Grille nid d’abeilles

L’amélioration essentielle est une grille en nid d’abeilles (honeycomb) afin de faire des découpes propres. Sans cette grille, si la pièce à couper est posée directement sur le plateau, la fumée ne peut s’échapper au-dessous du matériau et provoque des brûlures sur l’arrière de la pièce coupée.

La grille vendue par Creality pour les Falcon A1 et A1 Pro s’insère totalement (460 x 345 x 16 mm). Il faut la rehausser à l’aide des pieds à coller au-dessous sur le pourtour, sinon les fumées stagnent dans les alvéoles. Dommage que cette grille ne soit pas accompagnée d’une plaque de tôle martyr et qu’elle coûte aussi cher (130 € à ce jour).

Avec le Falcon A1 Pro, Geekbuying m’avait livré une grille Mecpow, plus petite (415 x 345 x 16 mm), elle est accompagnée d’une plaque de tôle (martyr) et de pieds à coller.

Module rotatif

N’en possédant pas, je n’ai pas testé, mais il est possible d’utiliser un accessoire rotatif pour graver sur des objets cylindriques (lien).

Pour l’utiliser, il faut retirer la plaque support du fond du Falcon A1 Pro (quatre vis à enlever) et rehausser la structure avec des pieds. Ces pieds permettent aussi de travailler avec des supports plus épais ou qui ne rentrent pas dans le caisson du Falcon (planche de bois, par exemple).

Attention :

Cette modification modifie la classe du laser qui passe de la classe 1 à la classe 4 : le rayonnement laser ne sera plus confiné dans l’enceinte close. Le port de lunettes de protection adaptées est obligatoire pour préserver sa vue. Il faudra également prévoir un système adapté pour l’aspiration des fumées.

A qui s’adresse le Falcon A1 Pro ?

Creality, avec ce matériel, poursuit la démocratisation de la gravure et découpe laser, il y a encore peu réservée aux professionnels : rendre accessible une technologie habituellement complexe et coûteuse.

Livré entièrement assemblé et prêt à l’emploi dès sa sortie du carton, en quelques minutes seulement, on peut commencer à graver sans utiliser d’outils spécifiques, sans calibrage fastidieux. Cette simplicité est renforcée par l’écosystème livré gratuitement (Falcon Desing Space / application mobile) accompagnant le matériel.

Avec ses dimensions compactes (567 x 468 x 196 mm) et son design épuré, le Falcon A1 Pro s’intègre facilement dans n’importe quel environnement. L’ajout d’un purificateur d’air améliorera grandement le confort d’utilisation, c’est un accessoire indispensable si on ne peut évacuer les fumées et odeurs vers l’extérieur.

Avec l’ajout des nouvelles fonctionnalités (laser 20 W, autofocus, écran tactile), le Creality Falcon A1 Pro se positionne comme une solution plus haut de gamme mais moins accessible financièrement que son prédécesseur, le Falcon A1. Complété par le module IR de 2 W, le prix augmente encore plus, mais ajoute des possibilités de réelles gravures sur métaux. Les prix sont comparés sur cette page.

Mon avis final

Le choix entre entre le A1 et le A1 Pro devra être mûrement soupesé car la différence de tarif entre les deux matériels est importante.

Si les fonctionnalités ajoutées au A1 Pro sont indispensables, alors le choix du Falcon 20W sera judicieux. Cet A1 Pro permettra des découpes de bois plus épais (moins de passes donc moins de temps de travail), mais au détriment d’une finesse de gravure légèrement moins précise.

Le Falcon A1 avec son prix contenu, reste, à mon avis, le meilleur choix pour un débutant ou un usage occasionnel.

Creality marque à nouveaux de bons points en rendant la gravure laser plus intuitive grâce à l’écosystème fourni (Falcon Design Space) et la caméra intégrée.

Notes et conclusion

Qualité d'impression - 9.4

Fiabilité - 9.5

Ecosystème - 9

Utilisation - 9.5

Rapport qualité / prix - 8.8

9.2

/10

- Machine entièrement close

- Vitesses de travail

- Prêt à l'emploi sans aucun montage

- Caméra intégrée

- Multiples sécurités

- Mise au point automatique de la distance focale (autofocus)

- Assistance d'air

- Banque de paramètres des matériaux

- Logiciel simple et efficace

- Paramètres de gravure / découpe prudents

- Logiciel encore améliorable

- Absence d'une grille nid d'abeilles

- Prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix