-

Compteur de contenus

1 596 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

20

Tout ce qui a été posté par electroremy

-

Il faudrait de l'eau salée, et une électrode plongée dedans et reliée à la terre. @Kachidoki : ha le gros coup de nostalgie ! La photo ne serais-ce pas le "calypshuile" présenté sur le site Jacky PC dans les années 2000 ? C'était l'époque où la loi de Moore était à son maximum, les PC était toujours plus rapides mais ils chauffaient énormément. Après, rien de vraiment innovant... Ce concept correspond à la manière dont sont refroidis les transformateurs HT/BT dans de l'huile (jadis au pyralène, très polluant) Oui en effet, les HDD devaient être en dehors du bain ...et les lecteurs CD et DVD aussi Une autre variante "solide" de cette technique pour refroidir un circuit était de noyer des circuits imprimés dans de la résine époxy. C'était à la fois très lourd, cher et non réparable. L'alimentation de mon Amiga 1200 était construite de cette façon. C'était aussi une manière de rendre plus difficile le reverse engineering d'un produit.

-

Photographie : pourquoi pas... un smartphone

electroremy en réponse au topic de electroremy dans Blabla

On est sur le forum blabla Plus sérieusement, on a sur ce fil des geeks qui font de la photo. Sur les forums photos on va avoir une majorité de photographes de métier ou ayant une formation artistique, c'est différent. C'est très intéressant de comparer les deux Ton avis m'intéresse, car tu as pratiqué la photo reflex avant le numérique. Si tu as deux / trois exemples de photos prises au smartphone ça serait intéressant de les voir. -

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Oui alors aujourd'hui tout est "biodégradable" mais dans certaines conditions, parfois très particulières... Cela a le dont d'exaspérer les gestionnaires de déchets, car les usagers que nous sommes mettent au compost des choses biodégradables mais qui ne le sont pas en pratique. Et en effet, comment un matériaux pourrait être biodégradable et résister à de telles conditions de température et d'humidité ? -

Si si, ces disques ont 10 ans mais déjà USB 3 à l'époque Je les avais avait équipé de disques dur de 2To

-

Le vrai recours ça aurait été de faire un retour, mais la date est dépassée

-

Bonjour, Régulièrement, dans mon bureau, j'avais la connexion Wifi de mon ordinateur portable qui n'étais pas bonne. Je ne comprenais pas quelle en était la cause. Je viens de trouver. J'avais acheté ce boitier pour disque dur externe : https://www.amazon.fr/dp/B00LS5NFQ2 Lorsque je le mets en route, c'est là que ma connexion Wifi est perturbée... C'est un peu gênant pour des produits modernes, vendus en 2025 Je vais voir si l'ajout d'anneaux de ferrite sur le câble d'alimentation et le câble USB apporte une amélioration. Je peux aussi : - intercaler un filtre secteur entre l'alimentation secteur et le bloc d'alimentation - blinder le câble d'alimentation Sinon... J'ai encore conservé deux anciens boitiers externes pour disque dur, ils sont aussi au forfat SATA, et sont en aluminium. Je vais tester s'ils offrent le même débit de données. A bientôt

-

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Merci pour l'info Ca doit être un PETG spécial, car normalement il tiens moins bien les hautes températures que l'ABS -

La qualité Allemande... ou pas

electroremy en réponse au topic de electroremy dans Discussions sur les graveurs laser, les CNC et l'usinage

Avec une perceuse à colonne (manuelle) oui. Mais avec une CNC, on n'a pas ce problème ; avec le pointage, les trous sont parfaitement alignés Le pointage peut être utile quand la surface à percer n'est pas parfaitement horizontale, le pointage avec une fraise à graver cônique peut même carrément être du diamètre du foret pour qu'il rentre dedans. Quand une pièce possède à la fois des perçages et un fraisage, le dilemne c'est de choisir si on perce d'abord et on fraise ensuite ou bien l'inverse. L'état de surface est souvent meilleur si on réalise les perçages en premier. Si la pièce finale comporte des zones de faibles épaisseur, il est risqué de faire le perçage en dernier, car un forêt hélicoïdal va avoir tendance à "tirer" la pièce vers le haut. On peut aussi faire les perçages après une première passe de fraisage pour tout mettre bien de niveau, mais on a un changement d'outil supplémentaire, c'est un peu pénible lorsque la fraiseuse n'a pas de changeur d'outil automatique. A noter également : certaines fraiseuses professionnelles ont des canons de perçage, c'est à dire une bague du diamètre du forêt, fixée sur le support de la broche, et qui est juste au dessus de la surface a percer. Soit la bague est fixe, soit elle possède son propre axe Z. Le forêt est parfaitement guidé, ce système de bague permet de réaliser des perçages très profonds mais bien verticaux, y compris dans des matières qui ne sont pas homogènes. C'est notamment le cas de certaines grosses fraiseuses portiques dans l'industrie de l'ameublement, où il faut usiner du bois et ses dérivés. J'utilise souvent un guide de perçage fait maison ou du commerce quand je dois percer manuellement un trou lors de l'assemblage d'un meuble avec une perceuse portative. -

Tu peux essayer d'entendre Quand il y a une couille dans le piano, ça sonne faux

-

La qualité Allemande... ou pas

electroremy en réponse au topic de electroremy dans Discussions sur les graveurs laser, les CNC et l'usinage

Ce constat concerne beaucoup de marques de machines, hélas S'agissant de machines outils, beaucoup préfèrent acheter de vielles machines d'occasion que du neuf. Ce n'est pas forcément moins cher (certains machines d'occasion sont même hors de prix comme les Schaublin). Il peut être difficile de trouver les accessoires, dont les prix peuvent atteindre des sommets (exemple : les pinces pour les tours Schaublin) Et ces vielles machines d'occasion demandent parfois une rénovation lourde. Je compatis... le poste qu'il ne faut surtout jamais accepter : responsable du matériel Je n'ai pas de pince 1/8" pour la PROXXON, je ne sais pas si ça existe Je ne connaissait pas merci. Après, je perce toujours avec une perceuse à colonne, la perceuse portative c'est uniquement quand je ne peux pas faire autrement. Un truc à savoir aussi : même avec une perceuse à colonne, si on n'utilise pas de forêts courts, il faut pointer le trou avec une pointe à graver ou un forêt à centrer. Sinon le forêt ripe, le trou n'est pas précis et le forêt peut casser. Quand on perce des trous avec une fraiseuse CNC, il faut une phase de pointage des trous avant de réaliser les perçages -

Bonjour à tous ! Je devais racheter une miniperceuse digne de ce nom pour l'électronique. J'ai choisi du matériel PROXXON : La perceuse Micromot 60/EF : Le support MICROMOT MB 200 - PROXXON - 28600 : La perceuse est très bien. Elle n'est pas puissante (40 watts), mais elle ne vibre presque pas, et elle est légère (230 grammes). Rien à voir avec un Dermel ou les autres miniperceuses noname. Néanmoins la faible puissance va limiter l'usage aux perçages de faibles diamètres (il faut être optimiste ou très patient pour utiliser les disques à tronçonner) La perceuse est équipée d'un mandrin, elle peut aussi recevoir un porte pince qu'il faut acheter séparément (c'est un peu des rats PROXXON sur le coup là). Dommage les pinces n'ont pas de diamètres adaptés au forêts spéciaux pour circuit imprimé (0,8mm) il faudra donc acheter des forêts avec une queue de 1 ou 1,5mm. Comme est est très légère et qu'elle ne vibre pas, cette mini-perceuse pourrait même être installée à la place de l'extrudeur de ma 2e MK2s pour avoir une perceuse de circuits imprimés numérique ; le câble d'alimentation en spirale se prête bien à un montage sur machine. Le support, en revanche, que dire... il est bien costaux, mais les finitions ont été baclées : les piéces n'ont pas été ébaurées ni rectifiées - on voit le passage de la fraise sur la queue d'arronde, et on sent les bavures Le mouvement de l'axe Z n'est pas fluide, si on desserre les vis de réglage, il y a du jeu à certaines positions. Les Chinois n'auraient pas fait pire. J'ai passé une soirée avec des limes et du papier de verre pour tout nettoyer, limer, rectifier du mieux que je pouvais. Après nettoyage et lubrification avec de l'huile fine, ça fonctionne correctement. C'est robuste, rigide, et il n'y a aucun jeu - même si le réglage de la queue d'arronde est un peu merdique. A bientôt

-

Si vous avez un tour : Electronic Lead Screw

electroremy en réponse au topic de electroremy dans Discussions sur les graveurs laser, les CNC et l'usinage

Il y a un boitier avec des fins de courses. Sinon, pour le filetage, on positionne le charriot au début du filet, on indique sur le boitier la longueur et ça s'arrête tout seul, et il y a une fonction pour revenir en arrière pour faire la passe suivante (bien sûr, il faut reculer l'outil avant). Pas besoin de fin de course Regardes la vidéo en entier, tout est expliqué et il y a une démonstration. -

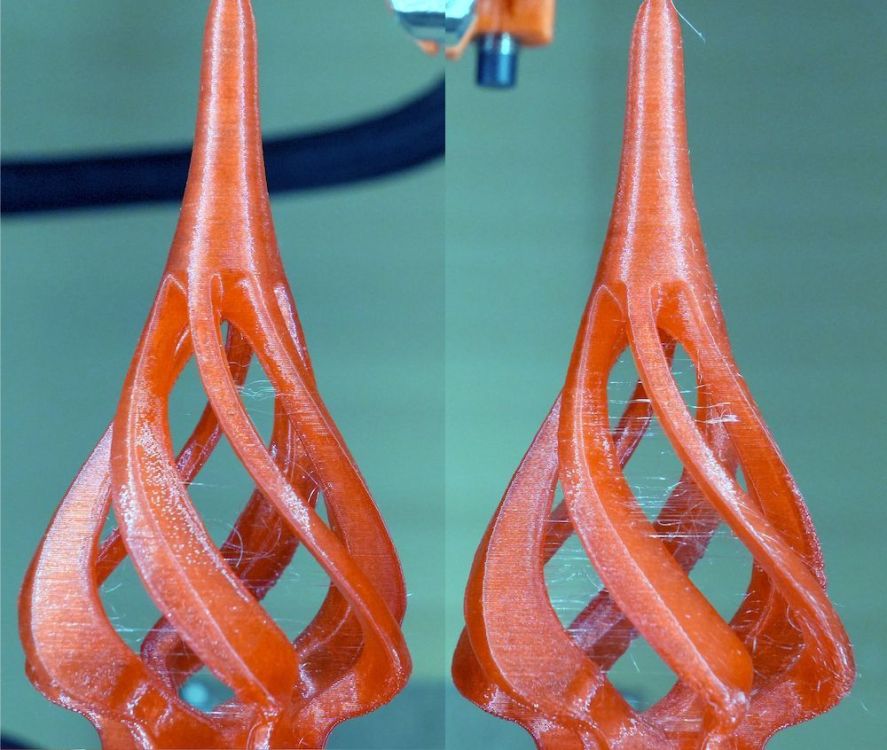

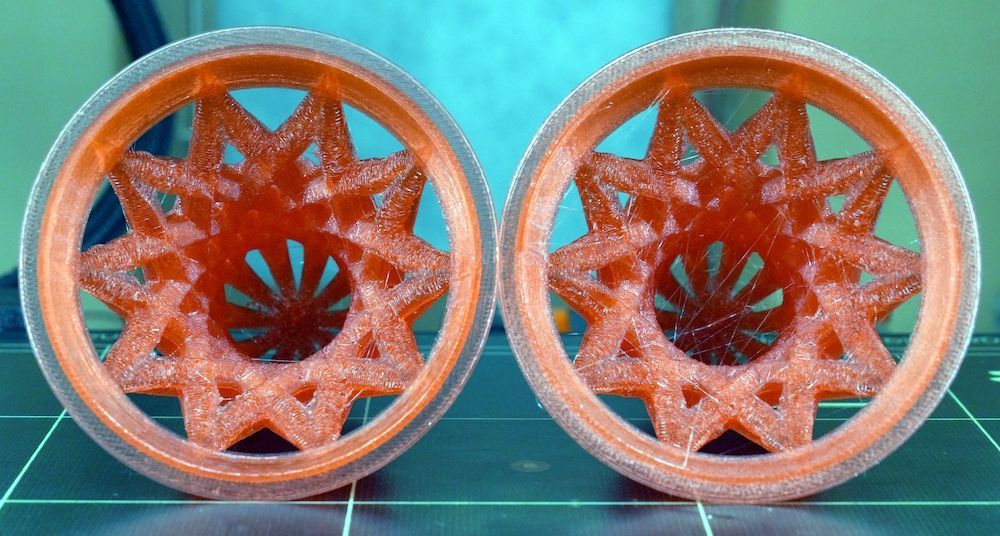

Test filament PVB + lissage avec IPA

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Si, les photos prêtent à confusion... ...car j'ai utilisé la chambre de mon imprimante pour photographier les pièces, car le ruban a led de mon caisson apporte un éclairage puissant et homogène Les impressions ont été faites de façon identiques, avec le même GCODE, en séquentiel Alors c'est rouge translucide, un peu comme le PETG Ruby que j'avais testé il y a des années J'aurais préféré que ce soit rouge opaque. Les pièces que j'ai imprimées sont épaisses, avec 15% de remplissage, il faudrait du spiral vase pour juger de la transparence -

Voilà une bonne nouvelle, car ces composites sont cher et parfois complexes à recycler, s'ils durent plus longtemps, tant mieux Cela me fait penser au béton Romain, qui avait la capacité de se réparer tout seul https://www.futura-sciences.com/sciences/actualites/archeologie-voici-romains-ont-concu-beton-capable-auto-reparer-123761/

-

Test filament PVB + lissage avec IPA

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Bonjour, Je viens (enfin) de recevoir ma bobine de PVB rouge de chez SUNLU Je l'ai séchée à 50°C durant 8 heures. Le filament est bien sec. Je me dis que je n'avais pas séché assez longtemps le filament PVB transparent que j'avais utilisé pour les tests précédents... Je lance les impressions de Noël (ce sera pour la fin de l'année) - comme le filament PVB a tendance à faire du stringing, je fait une impression séquentielle (un objet après l'autre) : Je lance une 2e série de pièces. Et je me dis, tiens, on va comparer les deux, qui ont été imprimées à 24 heures d'intervalle, pour voir si durant ce laps de temps le filament a repris de l'humidité. La réponse est oui un peu, ça se voit car il y a plus de stringing, cependant l'impression reste très bonne. A gauche sur les photos, les pièces imprimées juste après le séchage - l'impression a durée 10 heures. A droite sur les photos, la deuxième série de pièce, imprimée 24 heures plus tard. NB : les couleurs sont bizarres car j'ai "poussé" les niveaux de telle sorte que les défauts ressortent bien. On peut voir aussi une différence de transparence sur le brim autour de la cloche, sur la dernière photo. Donc si on est très exigeant sur la qualité des pièces, il faut sécher le filament avant l'impression, et peut être même pendant en plaçant la bobine dans un déshydrateur, pour qu'elle reste en permanence dans un environnement avec une très faible hygrométrie durant l'impression. Maintenant je vais procéder au lissage, je vais tester avec le pulvérisateur. A bientôt -

Bonjour, J'ai un tour à métaux manuel, c'est une machine qui rend service mais le changement des pignons pour fileter ou changer la vitesse d'avance est très fastidieux. De plus, certains pas exotiques ne sont pas réalisables. Le filetage au tour est aussi difficile à maitriser à cause de plusieurs autres difficultés : - gérer l'arrêt à temps - retomber dans le pas Je suis tombé là dessus un peu par hasard : J'étais un peu septique mais ça à l'air de fonctionner très bien C'est à la fois très pratique, bon marché et pas très difficile à installer (rien à voir avec la numérisation d'un tour qui est une très grosse opération) Il existe une variante qui gère un deuxième moteur pas-à-pas, ce qui permet de faire un cycle de filetage en automatique ! A bientôt

-

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Sinon, il y a la méthode bourrin L'humidificateur fonctionne encore... Je pense que l'électrode va terminer la saison Donc j'imprime une pièce "martyr" que je place dans les zones exposées et je regarde ce que ça donne -

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

L'humidificateur se met en fonctionnement par intermittence. Il y a un hygrostat qui le déclenche L'hystéresis et le temps nécessaire pour que l'humidité augmente au sein du logement aboutit à des periodes de fonctionnement de plusieurs minutes. La déformation, ce n'est pas gênant. Et les électrodes en inox vont elles aussi se dilater -

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

J'avais récupéré pas mal de belles chutes de plastiques, mais la difficulté, c'est de les identifier Tiens, ça serait un sujet intéressant à traiter sur le forum -

Matériaux pour vapeur d'eau

electroremy en réponse au topic de electroremy dans Consommables (filaments, résines...)

Pas de soucis avec mon imprimante en caisson chauffé à 60°C Je me demande en quel matériau est construite la pièce d'origine... Je pense aussi que le procédé d'impresssion 3D en lui même dégrade les performances du matériaux Car l'ABS est utilisé notamment pour les pièces de la cafetière SENSEO Bref, usiner "à l'ancienne" un morceau de matière me semble la meilleure solution -

Bonjour, Je vais devoir réparer un humidificateur d'air à électrodes. Cet appareil génère de la vapeur d'eau chaude en faisant bouillir de l'eau. Le problème est qu'une des électrodes, apparemment en graphite, est usée. Je vais les remplacer par des électrodes en inox, usinées à partir d'une tige filetée ou d'une longue vis en inox avec mon tour à métaux. Mais j'aurais besoin de fabriquer une pièce isolante imprimée en 3D pour les fixer. Dans l'appareil d'origine, les électrodes en graphites sembles collées ou encastrées dans une pièce en plastique. Je ne sais pas si j'arriverais à les démonter sans casser la pièce en plastique, et ensuite comment fixer les nouvelles électrodes. J'ai deux cas de figure, en fonction du résultat du démontage : - la pièce à imprimer en 3D ne sera pas soumise directement à la vapeur d'eau, mais quand même exposée à une température proche ainsi qu'à l'humidité - la pièce à imprimer en 3D sera exposée au flux de vapeur d'eau La pièce existante est elle-même en plastique, mais je n'arrive pas à savoir lequel Je me demande si de l'ABS standard résisterait ? Beaucoup d'appareils électroménagers ont des pièces en ABS, mais elles sont injectées. Autres possibilités : utiliser du plexiglass épais (10mm) ou du PVC épais (20mm) que j'usinerais pour faire la nouvelle pièce ; j'ai ces matériaux en stock L'usinage ne sera pas très complexe : étant donné que mes électrodes auront une partie filetée, j'ai juste à les percer et à les tarauder NB : je ne peux pas utiliser d'écrous car les électrodes sont trop proches, ça va créer un étincelage. A bientôt

-

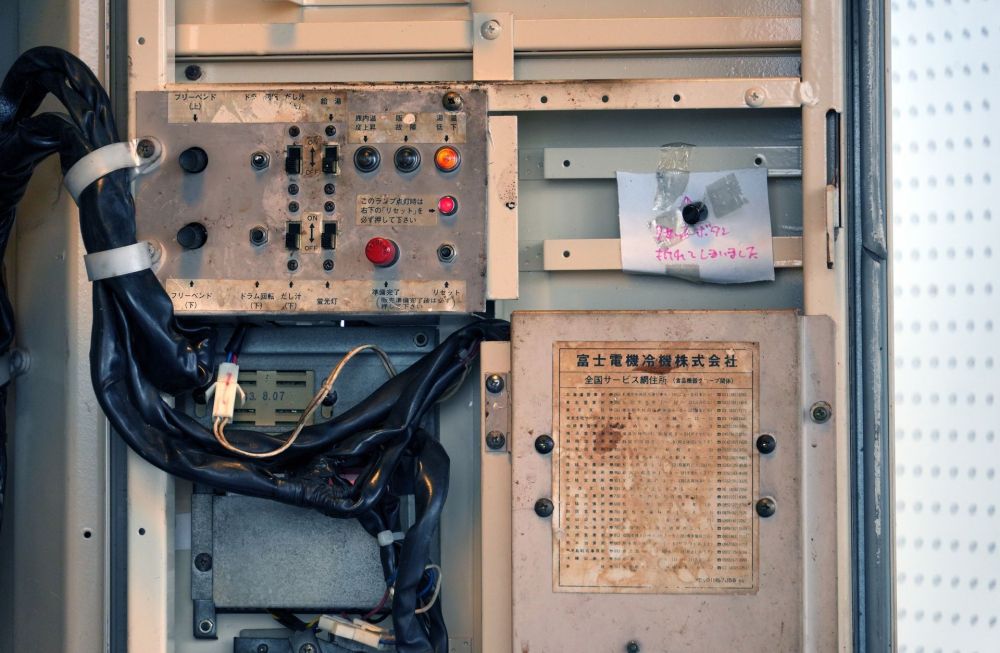

Oui, en termes d'ergonomie, une aiguille, c'est plus visuel pour indiquer la progression d'une valeur. Et c'est aussi plus pertinent quand il y a des valeurs mini et maxi à ne pas dépasser. Sur ma chaudière, la température est affichée sous forme numérique, mais la pression du circuit par un manomètre à aguille, avec des zones en couleurs pour les pressions trop faibles ou trop fortes. On peut avoir des appareils à aiguilles précis ; certains appareils utilisent une échelle dilatée, et parfois deux vumetres. Avantage : la précision réelle est visible, car un affichage numérique peut donner une illusion de précision et nous induire en erreur. Par exemple, à quoi bon afficher une hygrométrie avec un nombre à virgules, alors que le capteur a une marge d'erreur de 3%, et qu'il n'est pas capable de mesurer correctement le taux d'hygrométrique quand il est supérieur à 90% ou inférieur à 10% ? Autre avantage : quand les valeurs varient rapidement, à certains fréquences les afficheurs numériques sont illisibles ou indiquent n'importe quoi Un vumetre est plus visible dans ces circonstances, et en cas de fréquence élevée, il va afficher la valeur moyenne. Certains appareils de mesure avaient l'excellente idée d'avoir un double affichage : un galvanomètre + un afficheur numérique. On avait une BX à la fin des années 80, avec le fameux compteur à tambour Enfant, j'adorais cette voiture qui n'était pas "normale" : le design anguleux, le look particulier des enjoliveurs, la suspension hydraulique, le compteur, les commandes de clignotants - c'est comme un OVNI roulant Citroën s'est calmé ensuite... cependant il ressortent de temps de temps des voitures "audacieuses" comme la Citroën AMI (celle-là je ne l'aime pas, on dirait une blague roulante ) Les tubes Nixie ça revient à la mode. Elektor a publié plusieurs projets d'horloges à tubes Nixies, ils ont même proposé un kit. Ils sont beaucoup plus agréables à lire que les afficheurs 7 segments ou LCD matriciels J'ai la chance d'avoir encore un appareil qui utilise ces afficheurs. Vu au Japon, un ancien distributeur de ramens automatique qui a 50 ans et qui fonctionne encore. C'est une petite attraction touristique locale, on faisait la queue pour s'en servir, et en attendant, on pouvait voir le technicien l'ouvrir et le remplir : Aujourd'hui, des afficheurs LCD graphiques permettent de faire quelque chose de joli, on peut choisir sa police de caractère, avoir des couleurs, même dessiner un vieux compteur à aiguilles... Hum... encore un sujet qui a beaucoup dérivé Je devrais avoir le badge des topics hors sujet, depuis le temps hein

-

Ha c'est marrant, on a répondu en même temps, avec la même réflexion Si la personne a un handicap, je trouve que c'est assez cruel de l'avoir embauché à ce poste. Il y a beaucoup d'autres métiers dans un magasin qui ne posent pas ces difficultés. Je connais quelqu'un qui souffre du vertige et on l'avait embauché à un poste qui impliquait de devoir travailler en hauteur, sans lui expliquer durant l'entretient (ce n'était pas non plus dans l'offre d'emploi)... Il a finalement dû quitter l'entreprise Non, les "vrais" vicieux de la programmation utilisent l'octal c'est mieux

-

Ils sont fâchés avec les aiguilles ? C'est marrant, c'est peut être un truc générationnel Je suis de la génération où même les voltmètres et ampèremètres qu'on avait en classe de physique étaient à aiguille. Pareil pour les postes de radio, les amplis hifi, le pèse-personne, la balance de la cuisine, le thermomètre baromètre hygromètre dans le couloir, mon reveil... j'ai grandi avec des vumètres et des aiguilles. Ma voiture était au garage. C'est un Peugeot Partner récent, boite auto EAT8 Diesel, mais encore avec un compteur de vitesse et un compte tour à aiguilles. Le garage m'a prêté une voiture en attendant que la réparation soit terminée. Une petite Polo VW toute neuve, essence, boite manuelle. Le tableau de bord, c'est un écran. Pas de compte-tour, et un affichage numérique de vitesse. En plus, le moteur était très silencieux... donc impossible de passer les vitesses "à l'oreille" ni au compte tours... Il y avait quand même une petite indication sur l'écran pour passer la vitesse. Ca ne me plaisait vraiment pas du tout Mes collègues plus jeunes trouvent ça très bien les écrans dans les voitures. Ils me disent "OKAY Rémy, tu va aller travailler avec un cheval"

-

Avec du recul, je me demande si ce message n'est pas maladroit de ma part... C'est un peu méchant pour la personne prise en exemple - si la modération souhaite le supprimer elle peut le faire sans soucis Je voulais plutôt parler d'une situation que je trouvais étonnante à notre époque. Mes parents n'ont pas fait d'études, ils ont quitté l'école à 14 ans pour travailler dans des métiers manuels (ils sont nés en 1954). Ils savent ce que c'est un tiers. Je vois mes petits neveux et nièces, ils ne sont pas bêtes, et ils sont déjà très à l'aise avec les nouvelles technologies alors qu'ils ne sont qu'au CM2 ou en 6e. Mais ils ont parfois du mal avec des notions que ma génération et celles de mes parents considèrent comme "basiques".