-

Compteur de contenus

1 316 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

15

Dernière journée remportée par electroremy le 3 Juin

electroremy a le contenu le plus aimé!

Contact

Information

-

Genre

Masculin

-

Lieu

Besançon

-

Imprimantes

PRUSA ORIGINAL I3 MK2S

ANYCUBIC PHOTON S

Visiteurs récents du profil

Récompenses de electroremy

Mentor (12/14)

-

Rare

-

Rare

-

-

Rare

-

Badges récents

786

Réputation sur la communauté

3

Sujets solutionnés !

-

Panne sonde température hotend Prusa Original MK2s

electroremy en réponse au topic de electroremy dans Discussions sur les imprimantes 3D

Dans une chaine de sécurité, chaque maillon compte. Le watchdog sert à vérifier qu'un logiciel exécute régulièrement une fonction particulière ; en général, cette fonction est celle qui gère la sécurité de la machine. On peut ainsi, avec le watchdog, détecter les défaillances suivantes : - programme coincé dans une boucle infinie - programme coincé dans une fonction qui dure trop longtemps - défaillance matérielle du CPU Mais il est possible que la défaillance des CTN survienne sans être vue vue par le logiciel. Le watchdog ne verra rien non plus. C'était le cas sur mon imprimante : l'électronique qui était en cause, car la température minimum lue par les entrées analogique ne descendait pas sous le seuil d'environ 30°C, y compris en cas de coupure d'une CTN. La sécurité "MINTEMP" du firmware ne se déclenchait jamais. C'est ce que je dis... les rares fois où j'ai lancé de grosses impressions, j'ai veillé assez tard... et ce n'est plus de mon âge ce genre de truc D'où l'intérêt de sécuriser l'imprimante du mieux possible et de mettre une alarme la plus fiable possible sur ma table de chevet. Je pense... ajouter d'autres capteurs surveillés par un circuit externe, avec un seuil d'alarme et un seuil qui met l'imprimante hors tension. Mon imprimante ne réagissait pas à une CTN en circuit ouvert comme dit plus haut dans ma réponse à @fran6p C'est une très bonne remarque A noter que le firmware MARLIN installé sur la Prusa I3 MK2s prévoyait la possibilité d'installer une 2e CTN en redondance pour la hotend, avec vérification de l'écart de température entre les deux. Mais il faut bien sûr un extrudeur permettant mécaniquement de fixer deux CTN dedans. Quand j'ai travaillé sur le code source du firmware, c'était très intéressant de voir tout ce que les auteurs de MARLIN avait prévu comme fonctionnalités possibles, la Prusa I3 MK2s n'en utilisant qu'une partie. On peut aussi détecter une température "figée" via le code. En phase préchauffage, c'est facile car la température doit varier beaucoup, on peut mettre une condition sur une vitesse de variation de température minimale. Une fois la température de consigne atteinte, déjà il ne faudrait vraiment pas avoir de chance pour que la température figée soit pile celle de la consigne. Mais on peut détecter l'anomalie autrement, car dans cette situation la commande du chauffage va rester bloquée sur la même valeur (alors qu'en temps normal elle fluctue) Petite précision : vous devez pensez que je me complique la vie, mais en fait... ...je m'amuse Alors... non je ne suis pas fou, et je n'ai pas pris un coup de chaleur J'ai toujours été passionné d'électronique et de programmation, et à la fin de mes études, je m'étais spécialisé sur le traitement du signal numérique. On ne faisait pas que du traitement de signal sur ordinateur (typiquement : fichier audio ou image) mais aussi de la mesure et instrumentation industrielle. Donc un circuit électronique physique avec des capteurs, un microcontrôleur à programmer, des sorties à piloter. Un peu comme une imprimante 3D en fait ! Mon projet de fin d'études, c'était un régulateur auto adaptatif, capable de gérer des systèmes complexes et difficiles. Par exemple, un convoyeur qui devait déposer - en contrôlant la quantité - un produit en poudre (sable, ciment, farine, ...). A l'origine du convoyeur, le produit n'était pas déposé de façon bien homogène sur le convoyeur par la vanne. En plus il y avait forcément un retard entre le moment où on ajustait la vanne et l'impact sur le débit à l'autre extrémité, un peu comme dans votre douche où il faut attendre que l'eau arrive au bout du tuyau pour sentir le changement de température. Le régulateur devait gérer ces imprévus avec des capteurs rudimentaires. Autres exemples : des systèmes industriels "sales" dont les capteurs et les actionneurs s'encrassaient progressivement ce qui modifiait certaines de leur caractéristiques. Le régulateur devait fonctionner, et en même temps s'autoajuster en fonction de l'encrassement et de l'usure du système. Il fallait aussi détecter les anomalies pour mettre en système en sécurité ; la difficulté était de faire en sorte que ça ne se mette pas en sécurité de façon intempestive ou trop tard... Il y avait aussi aspect hardware ; par exemple, réaliser judicieusement le câblage pour éviter les défaillances de mode commun, et anticiper les défaillances possibles de l'électronique en amont et en aval du CPU, que le CPU ne pouvait pas toujours détecter. J'avais bien aimé ce projet, mais dans mon travail je ne fait pas de conception. En modifiant mon imprimante, je retrouve le plaisir de travailler sur tout ces aspects techniques que j'avais bien aimé avec ce projet à l'époque. -

Panne sonde température hotend Prusa Original MK2s

electroremy en réponse au topic de electroremy dans Discussions sur les imprimantes 3D

Klipper communique avec le firmware de la carte mère de l'imprimante Si le firmware ne voit pas la défaillance d'une CTN, Klipper ne le verra pas non plus Oui... en théorie... ...en pratique, nous ne sommes pas beaucoup à faire une nuit blanche après avoir lancé une impression de 20 heures. Beaucoup d'utilisateurs lancent des impressions qui durent très longtemps et laissent la machine imprimer pendant la nuit, quand ils dorment. -

Panne sonde température hotend Prusa Original MK2s

electroremy en réponse au topic de electroremy dans Discussions sur les imprimantes 3D

@Kachidoki : petite question à toi et aux autres personnes du forum qui publient des tests d'imprimantes D'abord merci car vos tests sont complets et utiles pour celui qui souhaite acheter une nouvelle imprimante 3D Alors, est-ce que dans vos tests, vous testez les sécurités des imprimantes ? Il faudrait identifier les capteurs critiques (les CTN) et simuler les défaillances suivantes : déconnection, court-circuit, surchauffe (via une résistance) Ces tests seraient à faire dans les phases suivantes : début du préchauffage, préchauffage terminée, impression. C'est assez rapide à faire si les connecteurs des CTN sont facilement accessibles sur la carte mère et qu'on peut brancher dessus des connecteurs classiques pour le test. Le comportement de l'imprimante en cas de plantage de son firmware ou du CPU est nettement plus difficile à tester. Il faudrait avoir le code source du firmware et y passer pas mal de temps... Sur ce coup là, il faut faire confiance au fabricant. Même si il est logique qu'aujourd'hui les imprimantes gérent correctement ces défaillances on est pas à l'abris d'une erreur de conception ou de fabrication. Dans mon travail, régulièrement, je tombe sur des machines neuves de fabricants réputés dont certaines sécurités ne fonctionnent pas (!) Et là on parle de machines industrielles, dont les actionneurs sont volumineux et puissants, pas d'imprimantes 3D grand public. Après, je ne dit pas qu'il faut tous finir parano... mais si un test n'est pas trop compliqué à faire, autant le faire, comme ça, on est tranquille -

Qui a dit que le PLA ne supportait pas la chaleur ?

electroremy en réponse au topic de pascal_lb dans Blabla

Je n'ai presque rien imprimé en PLA (surtout des pièces pour tester l'imprimante avant que je fasse mon enceinte). La plupart de mes pièces sont en ABS L'ABS est un peu moins rigide, moins cassant, et translucide même avec quelques mm d'épaisseur (utile pour les lithophanies) Un des avantages de l'ABS est qu'il se colle de façon durable et solide avec de la colle PVC, et on peut donc le coller sur du PVC, notamment tout ce qui est tuyaux d'évacuation ce qui est très pratique. Le lissage à l'acétone permet un super rendu mais il est difficile à maitriser pour ne pas avoir une pièce qui à la longue devient cassante ou qui se fissure Comme finition, je fais aussi du ponçage à l'eau. Ca rend bien, elles sont agréables à tenir en main, cet aspect peut être intéressant pour les pièces à vocation ergonomique comme des boutons ou des poignées. Finalement, plusieurs pièces que j'ai faites en ABS auraient pu être imprimées en PLA, c'est plus facile à imprimer et il y a beaucoup plus de choix en filaments. Je n'ai qu'une seule bobine de PLA... celle offerte avec mon imprimante (le fameux PLA Prusa gris). Il m'en reste encore la moitié -

Qui a dit que le PLA ne supportait pas la chaleur ?

electroremy en réponse au topic de pascal_lb dans Blabla

Je remarque que ces pièces en PLA ne sont pas lissées, et qu'elles semblent exposées à la pluie. Leur bon état suppose qu'elles n'ont pas souffert d'infiltration d'eau. J'avais imprimé en ABS destinées des adaptateurs pour évacuation de condensats. Elles ont été lissées à l'acétone pour être lisses et étanches. Elles sont à l'extérieur et n'ont pas trop bougé, mais elles ne sont pas exposées directement à la lumière du soleil. il existe des techniques de lissage du PLA : - avec une résine - avec un produit chimique nécessitant des précautions d'emploi mais dont j'ai oublié le nom Est-ce que ça tiens aussi dans le temps, même en extérieur ? En tout cas vos retours d'expérience sont intéressants, ça montre que les pièces imprimées en 3D peuvent être durables, y compris celles faites avec des imprimantes moins performantes qu'aujourd'hui. Il y a aussi des personnes sur le forum qui avaient fait des pièces pour l'automobile : là, les conditions sont sévères : température, chocs, vibrations... Bien sûr elles n'étaient pas forcément en PLA mais en d'autres matériaux, ou bien en TPU. C'est intéressant de voir si ça elles ont tenu le coup aussi. A bientôt ! -

Qui a dit que le PLA ne supportait pas la chaleur ?

electroremy en réponse au topic de pascal_lb dans Blabla

Combien de temps dehors ? J'avais fait des pièces en ABS, certaines se sont fissurées mais c'est plus à cause du smoothing à l'acétone qu'elles ont subies que des outrages du temps. -

Qui a dit que le PLA ne supportait pas la chaleur ?

electroremy en réponse au topic de pascal_lb dans Blabla

Intéressant ces retours d'expérience sur des pièces imprimées en 3D exposées aux intempéries Avez-vous appliqué un post traitement particulier (vernis ou autre) ou rien du tout ? -

Nouveau firmware pour la Prusa Original I3 MK2s

electroremy en réponse au topic de electroremy dans Prusa Research

Faudra que je vois comment faire Il faudra bien séparer chaque fonctionnalité pour permettre un choix "à la carte" Le gros soucis c'est qu'avec l'IDE Arduino, même le code du firmware original aboutissait à un .HEX trop gros. Prusa l'a compilé autrement pour ça rentre pile. Du coup j'ai supprimé les langues autres que l'anglais pour ça passe, mais ça rend le fork plus compliqué à mettre en place. Idéalement, il aurait fallu choisir une seul autre langue en plus de l'anglais avec des #include, ce qui permet à la fois à chaque personne d'avoir sa langue, de conserver l'anglais pour le dépannage, et d'avoir de nouvelles fonctionnalités. -

Nouveau firmware pour la Prusa Original I3 MK2s

electroremy en réponse au topic de electroremy dans Prusa Research

Redonnes lui une seconde vie alors Certes les imprimantes plus récentes sont plus rapides, mais une MK2s reste pertinente aujourd'hui pour imprimer du TPU par exemple Si elle prend la poussière, pourquoi pas la donner à un maker désargenté ou une association. Je suis passionné de sciences et techniques depuis mon entrée au collège, mais j'aurais jamais eu les moyens de me payer une imprimante 3D même quand j'étais étudiant. -

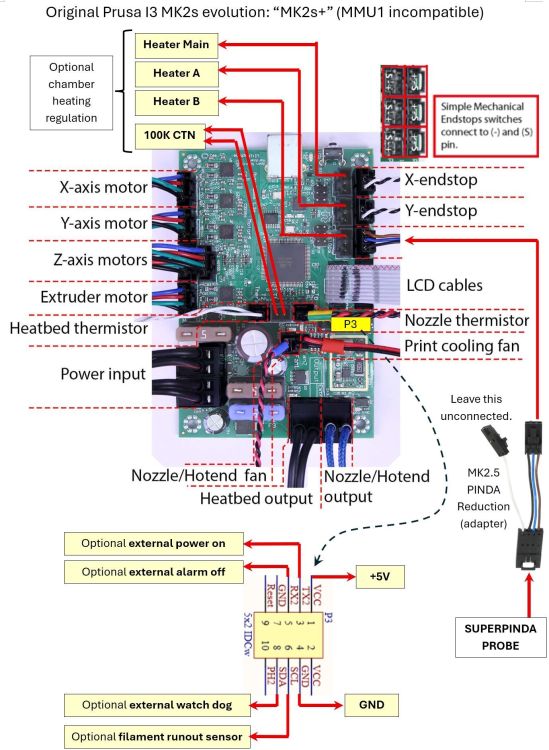

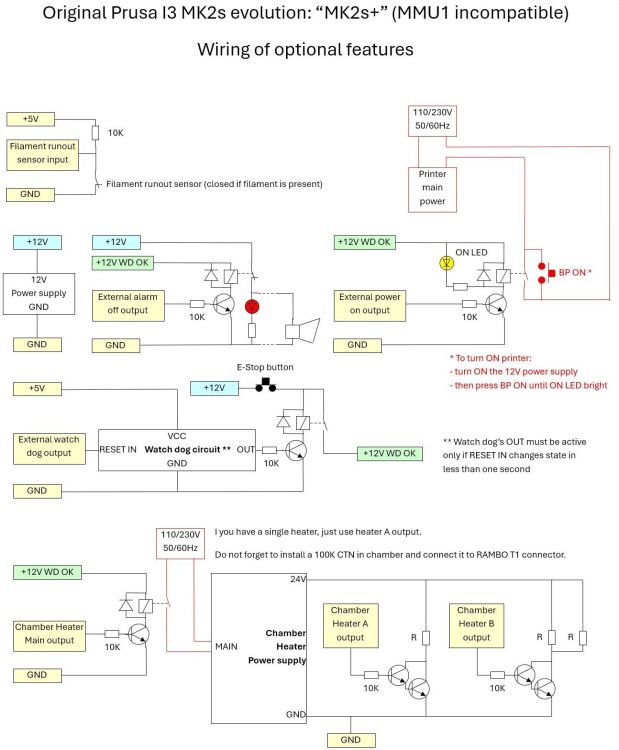

Bonjour à tous, J'ai pu terminer mon firmware pour la Prusa I3 Original MK2s, je vous le partage en avant première. (Il n'y a pas de faute de frappe, je parle bien de la MK2s, cette imprimante est maintenant ancienne mais j'utilise toujours la mienne) Voici ce que ce nouveau firmware apporte : Prise en charge de la sonde SUPERPINDA Détection de la coupure des câbles des thermistances et mise en sécurité de l'imprimante (optionnel) Sortie pour watchdog externe (cela peut augmenter la sécurité de l'imprimante) (optionnel) Chauffage et régulation de la température de l'enceinte (manuellement, et aussi via GCODE) (optionnel) Sortie pour alarme externe (alarme active en cas d'anomalie, de fin de filament, de changement de couleur dans le GCODE, et à la fin de l'impression) (optionnel) Sortie pour dispositif externe de mise hors tension à la fin de l'impression (si un code M81 est présent dans le GCODE) (optionnel) Capteur de filament REMARQUES IMPORTANTES : Ce firmware n'est pas compatible avec le MMU1 Ce firmware n'est pas compatible avec la PINDA V2 Je n'ai fait le test que sur mon imprimante, équipée de la carte RAMBo1.3a ; je ne sais pas s'il fonctionne avec une RAMBo1.0 Le firmware pourrait fonctionner avec la PINDA V1 mais il faudra ajuster le live Z en fonction de la température (j'ai désactivé la compensation thermique, qui de toute façon fonctionnait mal) Le GCODE M81 n'arrête pas une impression en cours ; il demande à l'imprimante de mettre à l'état bas la sortie pour autoextinction une fois l'impression terminée et une fois la buse refroidie - attention donc si vous pilotez l'imprimante en USB, utilisez un autre GCODE pour stopper l'impression L'inévitable DISCLAMINER : impossible de garantir l'absence de bug... à utiliser à vos risques et périls Autres remarques : J'ai modifié un peu les menus, pour que ce soit plus pratique (réglage des températures plus rapide à faire notamment) Il n'y a plus qu'une seule langue : l'anglais (il fallait économiser de la mémoire) Dans le code source, pour trouver facilement les parties modifiées, faires une recherche de "MK2s+" et "MK2sP" - je recommande l'utilisation de NotePad++ L'imprimante continuera d'accepter les GCODE faits pour une Prusa I3 Original MK2s non modifiée Avant de le publier, je dois corriger quelques petits bugs d'affichage (ils ne sont pas gênants) et aussi sous-titrer la vidéo en anglais. Voici une vidéo de démonstration, qui explique les différentes fonctionnalités apportées par ce firmware : Voici le câblage correspondant Quelques compétences en électronique à papa sont requises pour les fonctionnalités optionnelles - il faudra aussi savoir un peu bricoler pour vous construire une enceinte chauffée ... et bien sûr ... attention avec le 230V Ce câblage n'est qu'un exemple, vous pouvez faire autrement bien sûr ! Voici un lien pour télécharger le firmware (fichier HEX et codes sources) : https://drive.google.com/file/d/1PGWc6Igs-LtLAZPDZL3BDsNkjzgGb0Gd/view?usp=sharing Pour tirer partit des nouvelles fonctionnalités de ce nouveau firmware (chauffage de l'enceinte et autoextinction), vous devez modifier le GCODE PERSONNALISE de votre MK2s dans Prusa Slicer comme suit : GCODE de début : M862.3 P "[printer_model]" ; printer model check M862.1 P[nozzle_diameter] ; nozzle diameter check M115 U3.2.3 ; tell printer latest fw version G90 ; use absolute coordinates M83 ; extruder relative mode M204 S[machine_max_acceleration_extruding] T[machine_max_acceleration_retracting] ; MK2 firmware only supports the old M204 format M104 S[first_layer_temperature] ; set extruder temp M140 S[first_layer_bed_temperature] ; set bed temp M191 S{chamber_minimal_temperature[initial_tool]} ; wait for minimal chamber temp M141 S{chamber_temperature[initial_tool]} ; set nominal chamber temp M190 S[first_layer_bed_temperature] ; wait for bed temp M109 S[first_layer_temperature] ; wait for extruder temp G28 W ; home all without mesh bed level G80 ; mesh bed leveling G1 Z0.2 F720 G1 Y-2 F1000 ; go outside print area G92 E0 G1 X60 E9 F1000 ; intro line G1 X100 E12.5 F1000 ; intro line G92 E0 GCODE de fin : {if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+1, max_print_height)} F720 ; Move print head up{endif} G1 X125 Y200 F3600 ; park X125 au lieu de X0 {if layer_z < max_print_height}G1 Z{z_offset+min(max_layer_z+49, max_print_height)} F720 ; Move print head further up{endif} G4 ; wait M104 S0 ; turn off temperature M140 S0 ; turn off heatbed M141 S0 ; turn off chamber heating M107 ; turn off fan M900 K0 ; reset LA M84 ; disable motors M81 ; turn off printer after print and cooldown A bientôt !

-

Alors justement, j'aimerais publier ce firmware. L'imprimante fonctionne correctement même si les fonctionnalités suivantes ne sont pas câblées sur les entrées sorties : - commande du chauffage de l'enceinte et mesure de la température de l'enceinte (il suffit simplement que le GCODE ne contienne pas les commandes liées au chauffage de l'enceinte, l'imprimante fonctionnera sans se mettre en sécurité tant que la consigne de température de l'enceinte reste à zéro) - alarme externe, c'est juste une sortie, et les messages d'erreurs continuent à s'afficher sur l'écran et à faire beeper l'imprimante - broche de mise hors tension, c'est juste une sortie - broche pour watchdog externe, c'est juste une sortie qui change d'état 6 fois par seconde à chaque fois que l'imprimante vérifie le bon fonctionnement des CTN et l'absence d'anomalie thermique (et à la limite on peut juste câbler une LED avec une résistance sur cette entrée pour surveiller de loin) - capteur de filament, il suffit de shunter l'entrée à la masse En plus de ces fonctionnalités optionnelles, ce firmware apporte des améliorations : - utilisation d'une sonde SUPERPINDA - détection rapide de la rupture du câble d'une CTN et arrêt de la chauffe (ce que l'imprimante ne faisait pas avant, elle se mettait en surchauffe). - après une détection d'une anomalie thermique (coupure d'une CTN, court-circuit d'une CTN ou bien surchauffe), le ventilateur de la hotend reste allumé (alors qu'avant il ne se déclenchait pas ou bien il ne se mettait en route que brièvement) La seule modification physique obligatoire pour installer ce firmware sur l'imprimante c'est le remplacement de la PINDA V1 par une SUPERPINDA Je peux aussi faire une version qui fonctionnera avec la sonde PINDA V1 d'origine Ce firmware pourrait intéresser quelques personnes. Lors de mes recherches sur Internet je suis tombé sur plusieurs posts en anglais de personnes - cherchant à installer une SUPERPINDA sans devoir faire toute la mise à jour vers la MK2.5s+ - se plaignant de la mauvaise voire de l'absence de détection des défaillances des CTN, avec à la clef des imprimantes qui ont pris feu Alors oui, il est probable que depuis, tout ces utilisateurs de MK2 ou MK2s aient acheté une autre imprimante... Mais pour ceux qui les ont gardé, ou les étudiants ou associations désargentés qui en ont récupéré une pour pas cher, ce serait possiblement utile. C'est aussi dans le principe de l'open source. Ce serait un peu égoïste de garder ces modifs pour moi tout seul. En utilisant cette imprimante j'ai bénéficié des apports de la communauté open source, il est légitime que si je trouve des améliorations, qu'elles soient partagées. Enfin, un de mes passe-temps favori est de rénover des objets anciens comme du vieux matériel HiFi, des outils mécaniques anciens. Même si ma MK2s est dépassée elle fonctionne encore et mérite elle aussi une mise à niveau Je me suis bien amusé ces derniers jours en modifiant mon imprimante Je pense que l'imprimante doit être intrinsèquement protégée au maximum contre les fausses manip. Si le firmware est bien fait, on peut avoir à la fois une imprimante sécurisée et des fonctionnalités complètes. C'est un peu plus long à faire mais c'est plus intéressant aussi. Même si je suis le seul utilisateur, je suis comme tout le monde, je fais des erreurs, c'est mieux pour moi Par exemple, heureusement que j'avais prévu un code "parano ceinture et bretelles" pour garder des copies "n-1" et "n-2" de la base de données de mon site photo perso, car j'ai failli tout écraser plus d'une fois et j'aurais jamais eu le courage de tout refaire depuis zéro. Pour ce qui est du bricolage mécanique, des précautions à priori superflues ou ridicules m'ont déjà évité de perdre des doigts ou un œil. Bref c'est important... de se protéger contre soi-même. Les fois où je me suis retrouvé le plus en danger c'était de ma faute, pas celle des autres ni de la nature.

-

Le M42 (ainsi que le M43) c'est dangereux car on peut facilement piloter une pin qui n'est pas disponible ou réservée à un autre usage, en paramétrant mal le slicer ou en utilisant par erreur un CGODE destiné à une autre imprimante. Cela pourrait même endommager l'imprimante. Les codes M42 et M43 ont même un paramètre pour shunter les protections de MARLIN Il faut un code M qui soit interprété par le firmware de l'imprimante, et que ce soit dans le firmware que la broche d'entrée/sortie correspondant à la fonction soit définie. Ou alors, brider ces M42 et M43 pour que seules certaines pins soient acceptées, mais ce serait plus propre qu'un code Mxx pilote une fonction de l'imprimante 3D, et pas directement le hardware (je sais bien avec une imprimante 3D on est loin des 7 couches du modèle OSI mais autant bien faire ) D'ailleurs, je pense que je vais carrément désactiver les codes M42 et M43 dans ma version du firmware. < MODE PARANO > Des hackers mal intentionnés pourrait diffuser des GCODE avec des M42 ou M43 pour endommager des imprimantes, ou plus sournoisement apporter une modification à un slicer open source qui ajouterait ces instructions de sabotage selon certains critères. Il y a déjà eu des précédents de backdoors et codes malveillants ajoutés en douce dans des projets open source : https://fr.wikipedia.org/wiki/Attaque_de_XZ_Utils_par_porte_dérobée https://www.kaspersky.fr/blog/malicious-code-in-github/22611/ Je ne dis pas que les logiciels propriétaires sont mieux. Au contraire : impossible de savoir ce que les fabricants ont pu faire dedans. Si vous avez une BambuLab, le PC Chinois vous observe Tout ceci aurait fait un bon épisode de X Files ou de Black Mirror < / MODE PARANO >

-

Bonjour, J'avance bien dans la modification du firmware de ma MK2s J'en arrive à une situation où je met en place des fonctions qui ne sont pas prévues de base dans le Marlin, ou qui différent du comportement initial de ces fonctions. J'aimerais que le nouveau firmware respecte les standards en vigueurs, donc à la recherche de bonnes pratiques si je dois créer des codes M personnalisés : - quelles numéros de codes utiliser ? - éventuellement, utiliser des codes existants avec un paramètre optionnel ? Le but "idéal" serait : - que l'imprimante reste compatible avec les slicers du commerce, - que mes GCODE restent compatibles avec les autres imprimantes non customisées Voici un exemple concret : J'ai utilisé deux broches d'entrée/sorties disponibles pour : - piloter une alarme externe (état haut = normal, état bas = alarme) - piloter un circuit externe qui mettra l'imprimante hors tensions avec un relais (état haut = normal, état bas = demande d'extinction) Dans MARLIN, le code M81 permet d'éteindre l'imprimante. Mais j'ai trouvé préférable de faire la chose suivante : - quand l'imprimante reçoit un M81, elle définit à true la valeur d'une variable "TURN_OFF_AFTER_PRINT" - l'imprimante termine son impression - ensuite, dès que l'impression est terminée, elle met à l'état bas la broche d'alarme - une fois que la température de l'extrudeur est suffisamment basse pour que le ventilateur de la hotend s'arrête, alors l'imprimante met à l'état bas la broche d'autoextinction Ce comportement me semble plus respectueux de l'imprimante, mais il diffère du code M81 original qui stoppe une impression en cours, coupe les actionneurs et éteint aussitôt l'imprimante. Autre exemple, moins critique : pouvoir changer l'état de la broche d'alarme dans le GCODE Ce que j'aimerais c'est un code M qui met en route l'alarme, avec une action manuelle de l'utilisateur qui doit intervenir pour stopper l'alarme, sans pour autant que l'impression s'arrête. Le but de ce code est de prévoir, en plus des codes de pause et de changement de couleur, la possibilité de "demander" à l'utilisateur de venir regarder l'impression à un moment particulier. Il y a le code M300 qui fait un beep, ou encore le M240 qui déclenche un appareil photo, mais là aussi ce n'est pas la même chose. A bientôt

-

C'était à l'époque où les télévisions fonctionnaient avec des tubes cathodiques Devant ses mensurations, les postes frisèrent l'implosion #Poésie

-

Retour dans le bon gout musical des années 1990, avec Lolo Ferrari qui chante Airbag Generation Spoiler alert : contrairement à ce que le titre et le nom de l'interprète laissent imaginer, ce n'est pas une chanson sur les équipementiers automobile Mention spécial au cadreur du vidéo clip - Vidéo réalisée par Pat Le Gen