-

Compteur de contenus

101 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

2

Tout ce qui a été posté par did31

-

J'ai aussi rajouté des stalactites, cette fois la 2ème coquille est à imprimer en symétrie :Il n'y a pas beaucoup de place alors j'ai pris des Led blanches de 3mm et une résistance de 1K pour que ça ne sature pas de trop, les led blanches éclairant plutôt bien. Dans ce cas je colle directement le jack dans le corps Il reste à faire le cordon pour alimenter tout ça :Ce n'est pas trop aisé de dénuder les fis en plein milieu Après il faut se souder sur la prise femelle la repousser et tout isoler au pistolet à colle Les modules prêt, j'en ai fait une quinzaine Et la guirlande en action, ça rend mieux en vrai ce n'est pas évident à filmerOn peut enlever les modules les permuter même sous tension et évidemment si l'on en tourne un de 180° il va fonctionner dans l'autre sens pour les rotatifsVoila bonnes fêtes de fin d'année à tousDenis

-

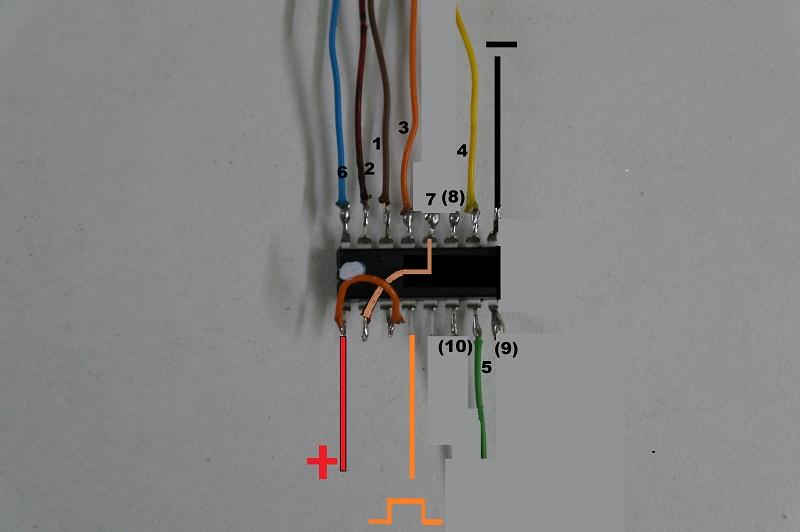

Bon voila ça faisait plusieurs années que j'y pensais mais trop tard, cette année je m'y suis pris un peu à l'avance pour être prêt pour NoelL'idée c'est de faire une guirlande de Noel modulaire ou l'on va enficher chaque module avec une prise jack de 3.5mm et chaque module sera piloté par un signal d'horloge Au début je voulais utiliser des TTL car j'avais l'Habitude d'utiliser ces composant depuis plus de 30ans ! Puis je me suis tourné vers plus moderne des Cmos CD4017 qui doivent bien exister eux aussi depuis près de 50ans, à l'époque je n'aimais pas trop les Cmos car il étaient réputés fragiles mais là j'en ai même soudés en faisant de grosses erreurs de câblage et aucuns n'a succombé de plus ils ont l'avantage d'avoir une consommation faible. Ce CD4017 est encore très courant il traduit un signal en dix sorties, j'ai aussi remarqué que les vrais Texas Instrument avaient plus d'intensité d'éclairage des Led que les mêmes CI de marque génériques, comme il n'y a qu'un Led qui fonctionne à la fois on peut tous les relier sur une seule résistance qui ira à la masse, pour du 5volt j'ai pris 330ohm pour du Texas et 220ohm pour du générique1er shéma du CD4017 vu de dessous, le point blanc montre l'encoche . Pour un montage avec 10 sorties 2ème version pour 6 sorties la sortie suivante sert à reboucler, on peut adapter pour 5 en rebouclant avec la 6 etc... Donc je précâble les CD4017 avec du fil de central téléphonique, il n'y a même pas besoin de dénuder ça se fait tout seul en étamant le bout du fil, j'ai pris les couleurs des résistances pour me repérer dans les sorties : 1 marron, 2 rouge, 3 orange etc...Le timer à base de NE555, j'alimente le tout avec un chargeur de téléphone et son câble USB, ça fonctionne pour une quinzaines de modules Un lien intéressant pour les branchements :https://www.sonelec-musique.com/electronique_realisations_chenillard_001.htmlChaque module est réalisé en deux demies coquilles imprimée en 3D en PET puis refermée au pistolet à colleLe flocon:J'ai mis des led blanches et des bleues pour avoir des tons froid, dans ma jeunesse je n'avais pas de led bleues, juste de rouges des jaunes et des vertes et encore elles n'éclairaient pas bien fort. C'est depuis l'invention de cette fameuse led bleue que l'on sait faire des ampoules d'éclairage led avec le mélange rouge vert bleu l'étoile :J'ai mis des couleurs plutôt chaudes avec en plus de l'orange et du rose La boule :J'ai rangé les led une sur deux d'un coté ou de l'autre Le sapin : Suite -->

-

Hello peps, Non pour l'instant pas de post d'usinage pour ce Kafer5 ça serra pour plus tard quand j'en referai d'autres "série", sur usinages.com histoire de ne pas polluer ici Ha oui j'avais oublié de montrer le train arrière avec les amortisseurs, il y a une pièce que j'appelle le Nounours(Guimauve) et une autre la trompette Denis

-

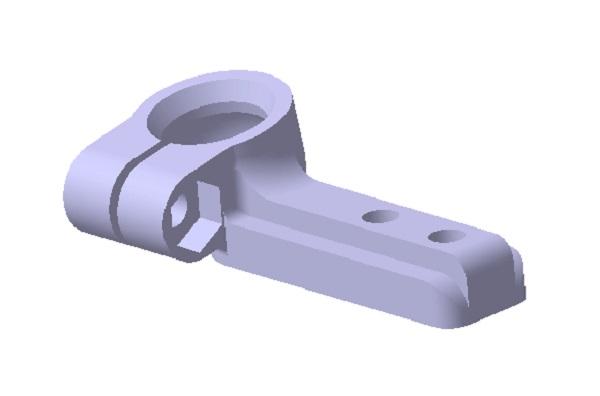

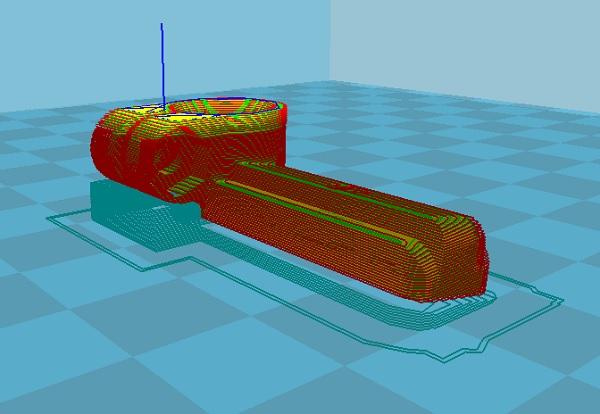

Bon j'ai commencé le train avant, Au début j'ai voulu commencer sur du traditionnel J'ai donc fait un ensemble porte fusée et fusée mais du coup le porte fusée est trop fragile et c'est difficile d'avoir les couches orientées bien à plat dans toutes les directions, il y a toujours des parties qui vont travailler dans le sens de séparation des couches. Donc je suis parti dans une autre direction en faisant des rotules maison dont la tête est déjà orientée de l'angle de chasse pour avoir plus de liberté de mouvement Les rotules sont imprimées avec la face du dessous bien à plat en haut et la partie haute de la rotule est supportée d'ou son aspect moins net l'ensemble monté avec des billes en inox Ø10 dont j'ai fait un taraudage M3 borgne dedans, ce ne fut pas si facile car le foret ne voulait pas mordre dans les billes sur le tour, qu'importe une première fois je les ai chauffées au chalumeau à l'orange puis laissées refroidir tranquillement mais rien ni faisait car les billes devaient se retremper à l'air, j'ai ensuite essayé juste avec une lampe à souder de juste les porter au rouge sombre et là c'était possible, il faut cependant avoir des forêts et taraud en HSS-E (Cobalt). Après j'ai l'impression que ces billes mêmes détrempées redurcissent, un bille détrempée la veille redeviendra bien dure, il faut donc faire les taraudages dans les heures qui suivent, ensuite il ne reste qu'a repolir les billes avec un feutre sur Dremel et pâte à polir On ne voit pas bien mais dans les rotules il y a un hexagone pour recevoir une vis CHc M3x12 et un écrou M3 Nylstop comme ça on peut monter la rotule et aussi régler son jeu Denis

-

Bon voila j'ai modifié les pièces pour y ajouter la fixation du triangle supérieur et aussi l'ancrage de l'amortisseur Vue de dessous un réglage de carrossage est prévu, quand au pincement à mon avis ça ne va pas servir vu que le moteur va bien appuyer sur les roues arrières Maintenant ou c'est plus original c'est que la boite et le moteur vont servir de traverses aux tubes du châssis qui eux même vont articuler les triangles inférieur donc tout le monde tient tout le monde avec un minimum de pièces, je n'ai pas monté les amortisseurs car ceux que j'ai sont trop longs J'ai vu que je pouvais facilement rajouter une cloison entre le moteur et ce train arrière, par exemple cette cloison pourrait être en circuit imprimé Bon voila j'espère être aussi inventif sur le train avant, déjà vous avez compris que les triangles avant vont aussi se prendre sur ces même tubes alu Après vous allez me dire que certains on déjà fait des amortisseurs en 3D, je les vu, je ne suis par forcément partisan du tout imprimé 3D mais ce projet en serra quand même riche Toutes ces pièces imprimées m'on l'air d'avoir une bonne résistance tout en étant très légère, là j'utilise pour les essais du FILO 3D mais je le trouve trop cassant, les pièces définitivent seront faite en Octofiber qui me semble rigide mais aussi souple à pouvoir absorber les chocs Denis

-

Hello Hervé, ravi de te retrouver ici également C'est vrai qu'il faut que je la termine cette 2cv surtout que maintenant la météo à l'air d'être plus favorable aux travaux de peinture, la Deuche n'a pas bénéficiée de l'impression 3D et n'en bénéficiera pas car je n'aime pas mélanger les genres, pour faire les jantes par exemple ça aurait été bien plus simple évidement. Ce sujet ne concerne pas du tout la 2cv même si au final ce moteur "KAFER5" hérite quand même de pas mal des solutions précédentes. Par contre dans ce projet "KAFER5" je n'ai pas de contraintes de ressembler à quelque chose de précis, c'est du free style et toutes les audaces sont permises d'ailleurs dès que j'aurais fini d'imprimer le train arrière je vous posterais ça car il est original à plus d'un titre, les pièces déjà faites en gris on bien évoluées car elles font également partie du châssis maintenant, l'impression 3D permet d'avoir des pièces rigides et légères vu que la densité par rapport aux 3D approche de 1 Par contre il faut dire que chaque pièces est bien longue à imprimer c'est un peu le défaut de cette technique mais bon on peut lancer et faire d'autres choses à coté Denis

-

Merci de votre intérêt pour ce projet C'est surement le 1er carter de boite en forme de trompette qui aura le plus a souffrir de la chaleur si chaleur il y a car la chaleur devrait plus se concentrer sur les culasses et puis une turbine Porsche est prévue, en montant le carter avec des rondelles nylon ça devrait pas mal l'isoler déjà, après on verra bien au pire la pièce serra à refaire en alu ou en ABS par une âme charitable ! Le plus important dans un premier temps étant de valider la géométrie et aussi surtout le rapport de transmission Denis

-

Quelque nouvelles de l'étude de la partie transmission : Au départ je voulais récupérer l'intérieur d'un différentiel Traxxas mais après mure réflexion je me suis dit pourquoi pas le garder tel quel, ça évitera des usinages compliqués entre le pignon d'attaque et la couronne conique, j'en profite pour reprendre 2 vis de fixations de ce différentiel, l'ensemble est assez rigide et pourra même rester en impression PLA. Bon pour l'instant c'est provisoire ça serait mieux en impression noire, à gauche il y aura 2 engrenages pour la transmission primaire, le 2ème étage de réduction serra assurée par le différentiel lui même qui a un rapport de 2.85, avec des pignons au module de 1mm je pourrais jongler entre un rapport total de 8 à 11 dépendant de l'usage piste ou off-road et du diamètre des roues de Ø85 à Ø105 De l'autre coté En place sur le moteur ce qui donnera un ensemble motopropulseur käfer5 complet Après réflexion je vais améliorer tout ça pour que la boite et le moteur participent à la rigidité du châssis, le frein unique prendra sa place derrière le couvercle de boite et aura aussi une prise de force pour passer en option en 4x4 sans différentiel central, enfin bon je vais voir pour que ça soit le plus modulaire possible mais il y a du boulot !!! Denis

-

Le moteur tourne certes mais je ne suis pas encore arrivé au bout car je veux lui adjoindre une pseudo boite contenant : réduction, différentiel (du commerce) et freins, le but étant d'avoir un bloc moto-propulseur complet ou il y aurait juste les cardans à connecter Denis

-

Merci de tes encouragements Bon ça y est même si tout n'est pas définitif j'ai quand même fait chanter ce : "Kafer5" https://www.youtube.com/watch?v=JD2vpJBAByA Pour l'instant le carbu n'est pas définitif et il ne possède pas de circuit de ralenti ni de progression et si ça peut aussi faire sourire son venturi de Ø3 est peut être un peu trop gros ! On voit sur la vidéo les tiges de culbus bouger en dessous car je n'ai pas monté les tubes de protection, la boite de pellicule photo sert à recueillir les 2 à 3cc d'huile que je mets dans le carter pour les premier démarrage, ensuite le peu d'huile qui passe par les pistons suffira à lubrifier le bas moteur mais au début l'huile que je met ressort par le reniflard. Donc voila il y a encore du boulot mais les débuts sont prometteur et permettent de valider la conception et pas mal de pièces Denis

-

Je ne suis pas un expert de la fonderie, il ne faut pas croire, je fais ça à l'instinc ! Ceci dit je remarque que les bulles que j'ai dans la partie haute pourraient être évitées par l'ajout d'une masselotte supérieure comme tu le fais si bien remarquer, mes pièces ne sont pas si mal pour un premier tirage, je travaille sur le "proto" après en version "série" je pourrais intégrer au modèles de fonderie des masselottes, il va falloir aussi du coup que je me fasse un châssis plus grand pour loger tout ça Pour les carters je suis quand même parti sur une épaisseur de 2mm ce qui commence à être faible pour du moulé sous gravité mais bon j'y arrive Denis

-

J'ai fini les bielles pour l'instant je n'ai pas mis de bague en haut on verra bien à l'usage Plus quelques pièces internes pour voir que ce n'est pas bien gros ! Denis

-

J'ai prévu des vis CHc M2.5x10 la fente que l'on voit sert de référentiel pour la coupe de la bielle, je la monte à l'envers dans l'étau - Avec une fraise de diamètre 5 je viens nettoyer la zone ou vont s'appuyer les têtes de vis - Ensuite je pointe les 2 positions avec un foret à centrer - Je perce 2 trous débouchant diamètre 2.1 - Je coupe la tête de bielle Après il me reste a tarauder la partie bielle à M2.5 et agrandir les trous à 2.5 pour le chapeau, ensuite l'alésage de tête serra fait au tour dans un mandrin 3 mors Denis

-

Bon normalement il ne va pas me manquer grand chose pour faire tourner ce bloc moteur, juste les pistons et les bielles J'ai fait un maquettage de la bielle piston pour voir comment ça se comportait à l'intérieur et surtout s'assurer qu'il n'y a pas de collisions entre pièces Et pour voir ce qui se passe à l'intérieur : Bien sur les pistons seront fait dans la masse mais pour les bielles l'impression 3D peut encore se montrer utile J'ai imprimé 2 demies formes identiques que je rivette à travers une plaque en plexi comme ça on peut tasser le sable des 2 cotés Les premier moulages alu, pas de difficulté particulière pour ce genre de pièce J'ai prévu qu'une fois la bielle coupée sa tête(en bas) puisse être prise en mandrin 3 mors afin de réaliser facilement l'alésage d'ou le rôle du petit talon en bas qui recevra le 3ème mors Et oui sur une bielle la tête est en bas et le pied en haut ! Denis

-

Une turbine "Porsche" est aussi à l'étude pour l'instant rien de définitif La turbine et son support peuvent être réalisable directement en impression 3D, pour la coiffe c'est moins évident, on verra, j'ai pu constater aussi qu'une pièce en PLA trempée longuement dans du carburant de modélisme ne bougeait pas ! Denis

-

Bonjour à tous, merci de vos encouragements, La nuance de l'alliage ça doit être quelque chose comme de l' AS7G03 mais bon c'est de l'alu de récup comme des pièces automobiles : support moteur, pompe à eau, alternateur... Comme je répare mois même mes voitures j'ai de la matière que je garde Il est important de partir sur de l'alu de pièces de fonderie et de ne pas prendre de la plaque, du profilé ... car ça ne coule pas aussi bien qu'un alliage de fonderie J'ai remarqué aussi qu'a force de fondre plusieurs fois la même matière la qualité de l'alu se dégradait et devenait moins liquide, c'est pour cela que pour les pièces compliquées comme le carter je fond mon alu de récup une première fois, pour les caches culbus qui sont moins compliqués du coup, je peux refondre les carottes qui sont restées des carters par exemple, l'alu qui à déjà été fondu plusieurs fois serra réservé à des pièces moins exigeantes en forme et épaisseurs fines Denis

-

Me revoilà, ça fait presque 2 ans !!! Le projet n'est pas abandonné pour autant mais ça n'avance pas aussi vite que je voudrais par manque de temps Donc finalement j'ai fais pour l'instants les culasses dans la masse, puis au moment de faire les couvres culasses je me suis dis pourquoi pas en 3D J'en ai profité pour ajouter mon logo "käfer 5" comme le nom de la Cox en Allemand et 5 comme 5cc, enfin bon c'est le nom que je lui est trouvé Pas trop de soucis pour le 1er tirage en alu, le Logo ressort bien, je vais le retravailler quand même pour avoir des lettre plus fines en épaisseur de 0.8mm ca passe encore sur la Dagoma Le moteur ou il en est actuellement Donc 5cc pour une masse d'environ 500gr et une largueur de 13cm, le couvre-culasse fait 35x35x8 pour vous donner un ordre d'idée Voila pour l'instant, Denis

-

Ok merci Zorgol Il y avait avec la Dagoma un échantillon de fil blanc très solide une fois imprimé donc je pense que c'était de l'Octofiber, du coup je ne vois pas trop l'intérêt du filo 3D

-

Bonjour à tous J'ai acheté du Filo 3D orange, je m'attendais à ce que l'orange laisse passer un peu de lumière mais là c'est carrément translucide ! Donc je suis vraiment déçu par le rendu surtout pour un filament de cette gamme Ca ne ressemble pas par exemple à l'orange des pièces de ma Discovery200, d'ailleurs savez-vous avec quel fils Dagoma imprime les pièces de ses Discovery200 ? Merci, Denis

-

Je me suis enfin décidé à faire un vrai support de bobine digne de ce nom Jusque là rien de bien original mais je l'ai conçu qu'avec 2 pièces différentes Ce qui maintenant est original c'est que j'assemble le tout avec du tube électrique très courant et pas cher de Ø16 le tout collé avec de la colle pour raccord PVC En coupant les tubes à la dimension voulue on peut faire un support plus ou moins large ou plus ou moins haut Chaque triangle ainsi assemblé est léger et très rigide, je sens bien que je vais explorer d'autre domaines avec cette technique, il faut juste faire en sorte que la partie qui rentre dans le tube soit plus petite de 0.2mm sur le 3D, exemple Ø13.5 mesuré sur un tube, ténon modélisé à Ø13.3mm Denis

-

Bah en fait tout est sur le principe de la vraie : Moteur flat 4 temps culbuté en porte à faux avant, traction avant, frein accolés à la boite(pas de frein arrière) bras et pot de suspension comme sur la vraie ... Tu peux allez voir dans le lien que j'ai mis plus haut pour les fonderies si tu as le courage de feuilleter les 65 pages ! Pas d'impression 3D sur ce projet Deuche car j'ai commencé avant et que je n'aime pas mélanger les genres Mais maintenant sur les projets futurs je vais intégrer de l'impression 3D Denis

-

Merci oui ça va être un 4 Temps culbuté comme le mini Deuche mais en plus gros D'ailleurs le moteur de Deuche tu peux le voir tourner ici Moteur 2cv homemade 2.5cc J'ai essayé aussi la Deuche complète au 1/6ème qui fonctionne il va falloir que je fasse une vidéo Si je n'ai pas cinquante projets en cour ce genre de moteur peut se faire sur une année et puis je sais ou je mets les pieds vu que j'ai déjà l'expérience du moteur de Deuche qui est bien plus petit et pointu

-

Bon me revoici pour l'autre coté J'avais pas mal de warping sur mon impression et j'avais baissé la température, finalement ça se bouchait tous le temps, j'ai vu sur le net que c'était conseillé de passer un coup d’acétone sur le scotch bleu pour le dégraisser, ceci avec l'option support d'accroche étendu et je n'ai pas eu de soucis de déformation ni de bouchage avec mon fil 3d-Premium à 200° J'en ai aussi profité pour imprimer les canaux de coulés, c'est le même fichier pour les deux qu'il suffit de symétriser dans Cura Voici donc mon matériel pour moulage au sable qui est réutilisable ainsi que le sable de fonderie Le sable de fonderie est réutilisable mais il faut bien éliminer la couche qui est brullée à chaque fois Donc ça y est j'ai mes 2 demis carters partiellement usinés, au passage on découvre des petites bulles mais bon c'est de la fonderie maison faite au fond du jardin donc on peut quand même accepter de petits défauts Après je pourrais toujours rajouter sur mes modèles plus de sur-épaisseur à ces endroits, pour l'instant comme c'est la version proto il y aura peut être d'autres modifs Je n'ai pas cherché à éliminer complètement la trame de l'impression 3D que l'on devine mais pour pouvoir retirer mes modèle du sable il faut bien les lisser un peu, au contraire je trouve ça sympa que l'on voit la trame sur l'alu, enfin c'est une question de goût Bon là ce sont les deux carters du moteur il les fallait bien en alu à cause des nombreuses contraintes qu'ils vont subir et surtout la tenue des filetages après pour le carter de la boite accolée ou d'autres pièces je pourrais tenter des les imprimer directement, je vais essayer d'intégrer le plus de pièces imprimées possible D'ailleurs sur nos moteurs de voiture on peut constater qu'il y a de plus en plus de pièces en plastique comme : les couvre-culasse, les poulies, les flasques des radiateur et même les collecteur d’admission des moteurs essences !

-

Bon me revoila Pour les modèles des carters : je les ai imprimés dans du 3D Premium noir à 190° Le voici prêt à imprimer le moule en sable, j'ai mis 4 coups de billes dans la première partie pour que les 2 moules s'indexent bien Le premier essai à été foireux j'ai trouvé que l'alu s'est refroidit bien vite à la coulé Le deuxième essai s'est bien passé, une fois l'alu liquide je l'ai surchauffé 5min il en était devenu rouge ! Il était tellement liquide qu'il a réussi à couler par le plan de joint, heureusement j'avais prévu assez d'alu pour compléter ce qui était parti en dehors du moule Coté exter Coté inter Maintenant on peut dire que je peux imprimer de l'alu avex ma petite Dagoma sans une machine très coûteuse à fusion laser hors de porté de l'amateur Dernier point les cotes sont bien respectées sur la pièce moulée, j'ai bien sur prévu des sur-épaisseur à reprendre Il me reste à faire la même chose avec le deuxième carter qui n'est pas parfaitement symétrique à cause du déport des cylindres

-

Merci, ça bricole dur dans le 31 Une cheminée plus haute améliorerait sans doute les choses mais après le décirage n'en serra que plus long Je trouve aussi que mes 3 canaux d'évent sont bien trop gros, il faudrait qu'il échappent l'air mais pas l'alu, pour bien faire des trous de Ø1mm suffiraient mais j'avais mis de gros diamètre pour décirer, je pourrais toujours les boucher par des buses Mais bon je pense surtout que c'est ma forme qui ne convient pas et qu'a part avoir une cloche qui fait le vide sur les parois du moule ça n'ira pas Pour l'instant je laisse de coté les culasses et je vais m'attaquer aux carters

.jpg.756a2a6bb94e63c8a0c1935e134a5a49.jpg)

.jpg.da3af7960a36b9f91f605aab95705580.jpg)