-

Compteur de contenus

61 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par Atoban

-

Bonjour à tous, Ceci est un repost avec accord de la modération. Tout d’abord, c'est pas ma passion de me plaindre d'un distributeur sur les internets. Une mauvaise expérience est avant tout un cas isolé, jusqu'à preuve du contraire. D'autre part, j'ai déjà lu assez de retours de clients déçus par les distributeurs français pour m'en méfier. Seulement voilà: dans la boîte dans laquelle je travaille, il y a quelques mois on a tenté le coup malgré tout parce que cocorico. Pour des besoins de prototypage, on a commandé: - 1 : une machine résine DLP. Elle est livrée avec une licence pro pour 1 an du slicer propriétaire - 2 : un kit nettoyage+UV - 3 : quelques résines. On a pas eu un problème sur un produit, mais un problème sur chaque produit. Et un autre problème sur le simple fait de se connecter à notre compte sur leur site, mais ça c'est bonus. - 1 : La machine, bien que fonctionnelle, est arrivée avec une licence de slicer pro déjà utilisée par quelqu'un d'autre. - 2 : Le module UV du kit nettoyage+UV a claqué au bout d'une semaine, un condensateur de la CM défectueux. - 3 : Une des résines est arrivée ouverte, et avait coulé dans tout le packaging. En prime, elle était périmée depuis plus de 4 mois à la date de la commande. Impossible de les joindre pendant une semaine car ils étaient en déménagement. Je finis par avoir le SAV au téléphone. L'appel commence par le gars qui me tousse dans le micro, tout le bureau a tourné la tête et j'étais pas en haut-parleurs. C'était suffisamment près du micro pour que les collègues dans la pièce d'à côté l'entende. L'appel commence bien. Bref, après avoir rapproché le téléphone que j'avais éloigné à bout de bras par réflexe, je détaille nos problèmes. Ci-dessous les réponses retranscrites comme on me les a données: - 1 : De nôtre côté on peut rien faire, contactez le fabricant. - 2 : De nôtre côté on peut rien faire, contactez le fabricant. - 3 : De nôtre côté on peut rien faire, contactez le fabricant. Avec en prime une petite précision qui n'a pas manqué de me faire gonfler les veines: "Je vous conseille de contacter directement le fabricant et pas notre SAV, car ça allongerait les délais de deux jours au moins". Le tout dans une nonchalance notoire. Bon, j'ai pas de problèmes avec l'anglais et je préfère m'adresser directement à des gens compétents, donc ça ne m'a pas gêné. Par contre, le fait de souligner que passer par eux retarderait de plusieurs jours la prise en charge des problèmes en dit très long sur le service rendu. Là dessus je contacte le fabricant directement (qui n'est pas basé en France) et on a reçu de quoi régler les problèmes dans un délai plus court qu'il n'en a fallu pour contacter Atome3D au téléphone. Donc bon, de nôtre côté ce fournisseur est blacklisté ainsi qu'auprès de nos partenaires proches, c'est des commandes à pas mal de chiffres qui iront ailleurs. Le temps perdu sur cette histoire nous a suffit, et notre système qualité nous interdit de leur commander à nouveau. S'ils traitent les entreprises de cette façon, je ne sais pas comment ils traitent les particuliers. Ceci étant dit, les prix étaient compétitifs et la livraison, bien que chère, est bel est bien arrivée en 24H. Rien à redire là dessus. Comme je le disais en début de post, ce retour d'expérience est à considérer comme un cas isolé. Si j'ai pris du temps pour écrire ça c'est pour informer, pas pour quémander. Aussi, je sais bien qu'il y a des gens de chez eux ici. Je n'attend aucun retour de leur part, ça ne m'intéresse pas car ils ont déjà disparu du tableur de fournisseurs potentiels. Je n'ai jamais commandé chez eux à titre personnel, et c'est pas maintenant que je vais m'y mettre. A bon entendeur, A+

-

Cette entreprise n'a plus à prouver son manque (voir absence) de compétence. Entre les erreurs de commande et le refus de respecter la loi, je ne comprends pas comment ils arrivent encore à dégager du chiffre. Chose amusante, ils sont aussi discourtois et malhonnêtes avec les pros qu'avec les particuliers. Ils ont au mois ça pour eux, la constance. Faire de la pub "entreprise française" c'est bien facile pour le marketing. Par contre, dès qu'il s'agit de respecter nos valeurs et nos lois, y'a plus personne. A fuir.

-

Atome 3D et Artillery 3D Expert c'est le même genre de boite, à fuir absolument.

-

Booster la X1, objectif >100mm/s avec rendu propre.

Atoban en réponse au topic de Petit Pimousse dans Artillery

Le firmware que tu mentionnes ne semble pas intégrer input shaper, ou alors c'est intégré dans le build marlin, mais il faut vérifier. Si tu as un PEI magnétique, tu vas avoir quelques déconvenues pour atteindre les vitesse et la qualité que tu souhaites, tout simplement car ça implique une surcharge assez énorme du plateau. -

Booster la X1, objectif >100mm/s avec rendu propre.

Atoban en réponse au topic de Petit Pimousse dans Artillery

Salut Pimousse, Outre la limitation de la CM qui est un frein évident, Mag (qui est toujours de très bons conseils décidément) a abordé trois points fondamentaux: - L'architecture cartésienne de la machine, qui implique notamment une énorme inertie du plateau - La problématique du flux et de la modification de la tête d'impression - L'utilisation de Klipper pour réduire les vibrations au maximum. Je crois que marlin intègre aujourd'hui des fonctionnalités input shaper, à vérifier. Outre la vitesse nominale de 100mm/s, c'est avant tout l'accélération qui va déterminer ta vitesse d'impression. C'est en augmentant cette accélération que tu vas rencontrer des défauts sévères de qualité, ghosting ect. Ils sont principalement dûs à l'inertie du plateau, mais pas seulement: le poids de la tête d'impression est aussi un problème dans une moindre mesure. Sur un bloc type BMG, tu peux par exemple te passer d'une volcano en utilisant une buse CHT (testé et approuvé, je m'en passe plus) sur un bloc V6. Tu auras les mêmes perfs qu'avec du volcano, voir un peu meilleur. La rigidité du montage de la tête d'impression est aussi très importante. Perso, je suis passé d'un support pour le BMG (wind dans mon cas) en FDM à une version imprimée en frittage PA12. C'est bien plus robuste tout en étant plus léger, et ça coute entre 10 et 20€ selon l'entreprise choisie (sculpteo, pcbway, ect). Pour s'affranchir partiellement de ces défauts à haute vitesse/accel, il n'y a que l'input shaper qui puisse t'aider de façon significative. Autre solution que j'ai adopté: passer à un plateau en fibre de carbone sur lequel on ajoute une surface d'impression (PEI, ect). On peut ainsi gagner 400 à 500g sur le poids du plateau. Par contre, la planéité du bed est à oublier. Il faudra un bed mesh avec au moins 10 points, donc une sonde/palpeur sur la tête d'impression. Ca peut aussi poser problème sur de grosses pièce dont on veut un socle plat. C'est à conseiller ou pas, selon l'utilisation de la machine. Une solution également intéressante, c'est de découpler l'imprimante de son support. Il existe plein de trucs comme des pieds avec une forme de ressort, utilisant des balles de cirque, des mousses caoutchouc... Il faut tester pour savoir laquelle fonctionne pour ta machine, car chaque solution va être efficace à des fréquences de vibration différentes. Mais on peut avoir de beaux résultats. Si tu as besoin de conseils sur la conception d'une tête d'impression, n'hésite pas. -

Bonjour, est-il possible d'avoir quelques infos supplémentaires sur les plateaux de verre carbone? De quoi s'agit-il exactement? Merci

-

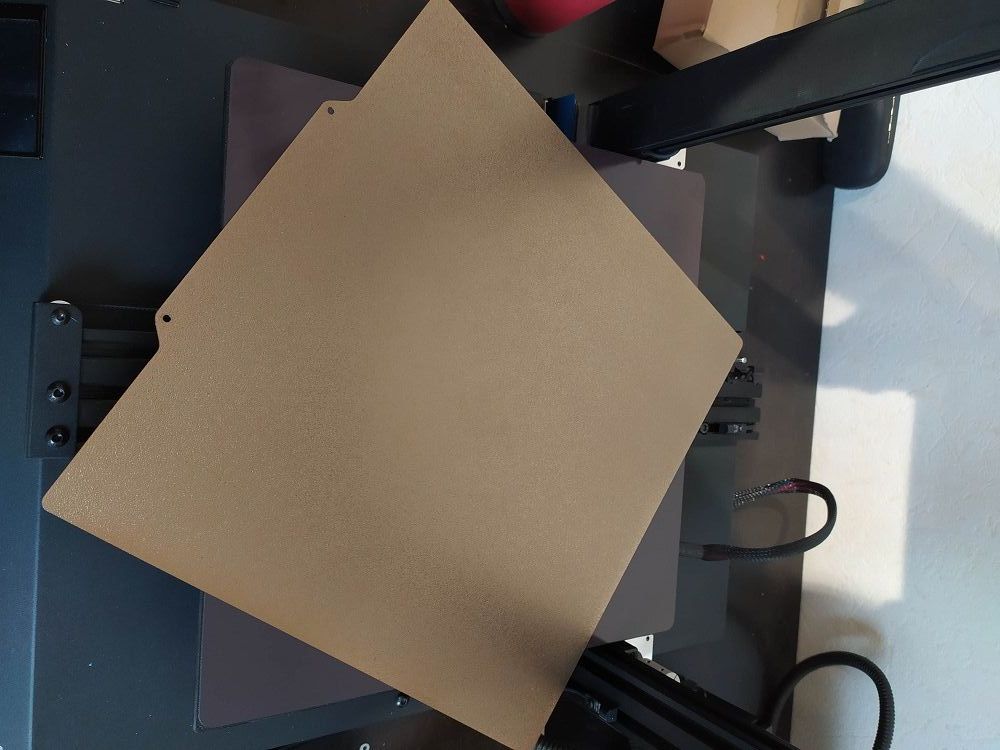

Bonjour à tous, Je vends: 3 plateaux pour Artillery Sidewinder X1 ou X2, certains ont de légères marques mais totalement fonctionnels, certains sont neufs. 20€/unité 1 plateau pour Artillery sidewinder X1 avec PEI texturé magnétique flexible. Etat neuf. 40€ plateau+PEI 1 Touch-MI de chez Hotends avec un module LED Neopixel, état neuf. 20€ le tout Prix non négociables

-

Model 3d de la tête d’impression complète de la sidewinder x2

Atoban en réponse au topic de P_tite_tete dans Artillery

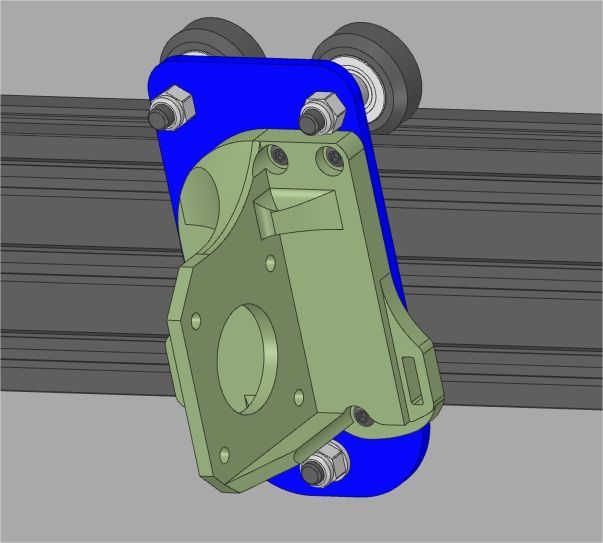

Rien trouvé pour la X2. Par contre, tu as la modélisation complète de la X1 ici: https://grabcad.com/library/artillery-sidewinder-x1-1 Je suppose que le chariot alu est le même, l'extrudeur aussi. Je ne sais pas exactement comment est fixé le palpeur, mais avec quelques mesures au pied à coulisse et cette base X1 tu devrais pouvoir faire quelque chose de propre. Le plus important est de respecter les positions de la buse et de l'axe du palpeur par rapport au chariot alu. Pour avoir conçu le montage de mon bloc d'extrusion, je peux témoigner du fait que c'est très chronophage et que plusieurs itérations peuvent être nécessaires. Imprimé en PETG à 250°C, remplissage 70% et ça fait le taf. N'hésite pas si tu as besoin de conseils au fur et à mesure de ta conception -

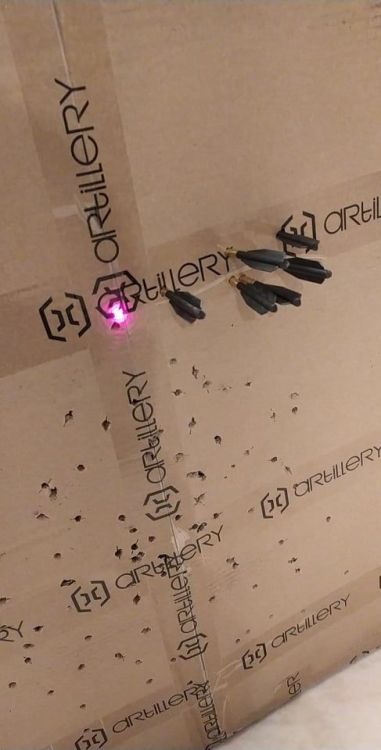

Je ne sais pas si on peut parler de ça ici, mais n'ayant pas vu de règle particulière je vous présente ces deux petits monstres bien sympathiques: Jouets ou armes, tout dépend de la sensibilité de chacun. Pour moi, c'est les deux. Ils tirent des carreaux courts, développent environ 10 joules et ont un chargeur de 6 coups. Le système de réarmement par levier permet de tirer de nouveau en environ 2 à 3 secondes, et ce sans effort. Le design de ce petit monstre est extrêmement ingénieux. L'idée de base vient de l'arbalète RX Adder, et du youtuber génial Joerg Spräve. C'est Lukasz Janikowsky qui a conçu cette version imprimable. Pour rester dans l'esprit de faire beaucoup avec peu, j'ai conçu un porte laser qui se monte sur les picatinnys. Il est conçu pour les lasers bas de gamme à 5 euros qu'on trouve au rayon animaux, et marche à merveille. Il faut prévoir un budget de 80 euros et 800g de filament, car il y a quelques pièces un peu spécifiques à acheter. Mais à partir de là, on peut en faire plusieurs. C'est pas super précis, mais on peut faire rentrer tout le chargeur dans une cible de 10cm de diamètre à 6m de distance. En tout cas, c'est sacrément fun et c'est un vrai plaisir à utiliser.

-

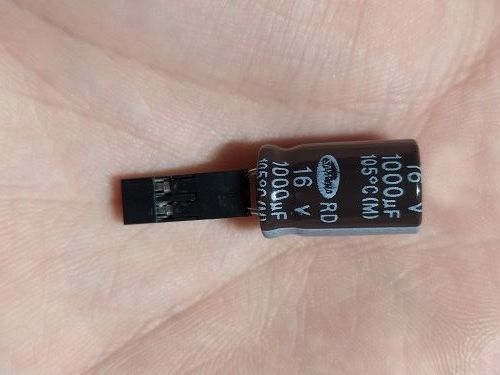

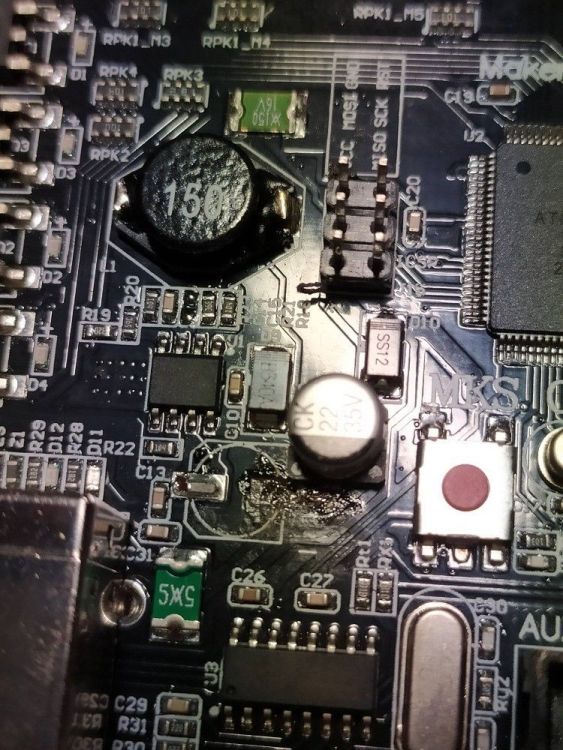

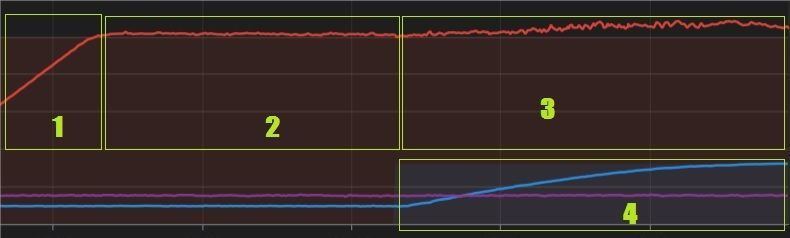

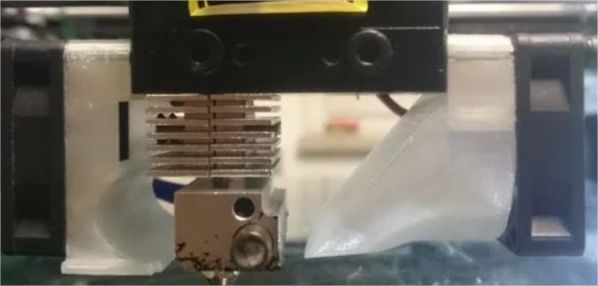

Résolu: C'était bien un problème de condensateurs et de filtrage. J'ai appliqué cette solution (à 5:11) Merci à un certain MM, qui est toujours de très bons conseils même sur les sujets qu'il ne connaît pas beaucoup. Vu que le temps presse, j'ai acheté quelques condos 1000uf 16v dans une boutique en ville. Par contre, je ne sais pas si c'est des "low esr" ou pas. Montage sur des connecteurs Dupont: Les résultats sont flagrants même à température ambiante: Et voilà à 250°C: Merci à tous pour vos réponses et vos suggestions. Vous assurez

-

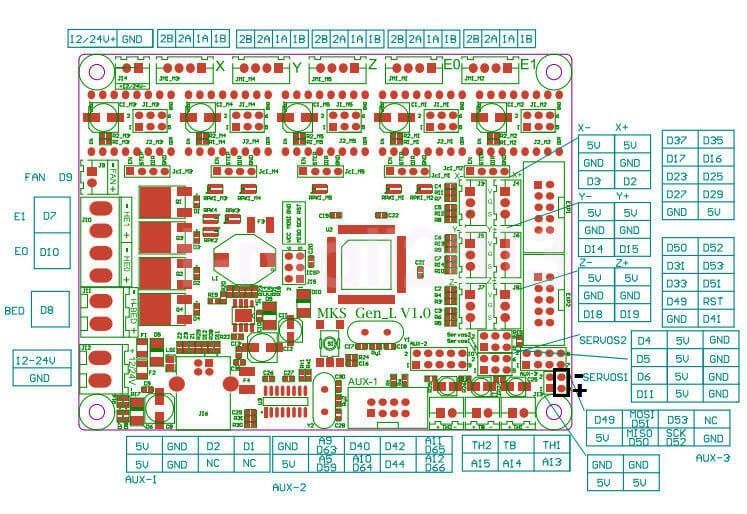

Merci pour ta réponse Mag! Je pense aussi qu'ils sont en série, merci d'avoir checker. En effet, on ne trouve pas de schéma des connexions sur le net. Sur l'image de la carte clone, effectivement il manque un condo. Mais du coup on voit bien les deux pôles, le circuit est ouvert du coup... À mon avis elle ne sort pas d'usine comme ça, il a du être retiré. Mes mks sont bien des makerbase, mais ça ne semble pas empêcher le problème. Je vais voir sur le forum reprap quel câblage il faut faire avec les nouveaux condos. Sinon, acheter un nouveau mosfet dédié : Ça peut le faire ça non ?

-

Bon... J'ai explosé un contact CMS en essayant de dé-souder un des condos (C12) Si les condensateurs C11 et C12 sont en série, c'est encore réparable. Mais je ne suis pas sûr d'avoir choisi les bons condensateurs dans la mesure où je ne suis pas sûr que ce soit des "low ESR" Celui là semble l'être à en croire sa fiche technique: https://www.conrad.fr/p/europe-chemicon-eky-6r3ell102mh15d-condensateur-electrolytique-sortie-radiale-35-mm-1000-f-63-v-20-x-h-8-mm-x-1505577 Celui là, je n'en sais rien. La fiche technique ne dit pas grand chose, ou alors je ne sais pas le lire. https://www.conrad.fr/p/panasonic-eeu-hd1h101-condensateur-electrolytique-sortie-radiale-35-mm-100-f-50-v-20-8-mm-1-pcs-1465348 Sont-ils bien "low ESR"? C'est pas évident de trouver l'info. Je reçois une carte neuve lundi. Mais vu que j'ai aussi le problème (un peu moins prononcé) sur une autre de mes X1, je me demande si ça va régler quoi que ce soit. Ca semble être la loterie cette affaire. En résumé, les questions: - Ces condos achetés sur Conrad sont-ils bien "low ESR" - Les condos C11 et C12 (ceux qui sont proches l'un de l'autre sur la photo de MAG) sont ils montés en série? Merci

-

C'est parfait, merci pour l'info t'es au top. Je vais tenter le remplacement, de toute façon la machine est inutilisable en l'état. Je vous tiens au courant.

-

@MrMagounet Salut Mag, effectivement je ne viens plus assez sur le forum C'est bien une x1 sous Klipper. Je pense que ton diagnostic est le bon. Est-ce que c'est une pièce qu'on peut changer sans racheter une carte ? Je crois que le circuit qui intègre le mofset n'est pas sur la carte. Niveau électronique, je suis pas au top. Concernant les écarts de température, on est sur du +10 à -10 degrés par rapport à une valeur cible de 250. Mais au bout de quelques minutes, comme tu peux le voir, la température devient systématiquement trop haute et atteint parfois +20 degrés. @RSF62oui la chaussette est bien en places pas de soucis la dessus. @Savatej'ai vérifié les connections à l'extérieur de l'imprimante, dimanche je regarde dedans. Pour le moment je ne décèle rien qui semble anormal.

-

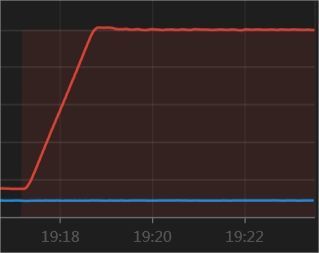

Bonjour à tous, J'ai des problèmes de stabilité de la température sur une de mes machines. Après avoir remplacé la cartouche chauffante par une neuve et remplacé le capteur (NTC 100K B3950), le problème persiste. Le réglage PID n'y change rien. Une image vaut mieux que mille mots: screen de l'interface mainsail 1: La montée en température se fait de façon régulière jusqu'à 250 2: problèmes de stabilité déjà présents sans chauffe du plateau 3: Température de l'extrudeur de plus en plus instable à mesure que le plateau chauffe à 80 4: La température du plateau semble à peu près régulière (inertie thermique dû à la masse du verre qui fait effet tampon?) Quand je ne monte qu'à 200 et 80, je n'ai pas ce soucis. J'aurais tendance à penser que c'est dû à l'alim qui n'arrive pas à gérer, mais dans ce cas je suppose que la température aurait du mal à grimper au dessus de la valeur cible, hors ici c'est tout l'inverse. Problème de mise à la terre? Les connexions du thermistor et de la cartouche chauffante à la plaque PCB semblent bonnes. Avez-vous déjà vu ça? Savez-vous quels composants ou connexions peuvent être défectueux? Merci d'avance

-

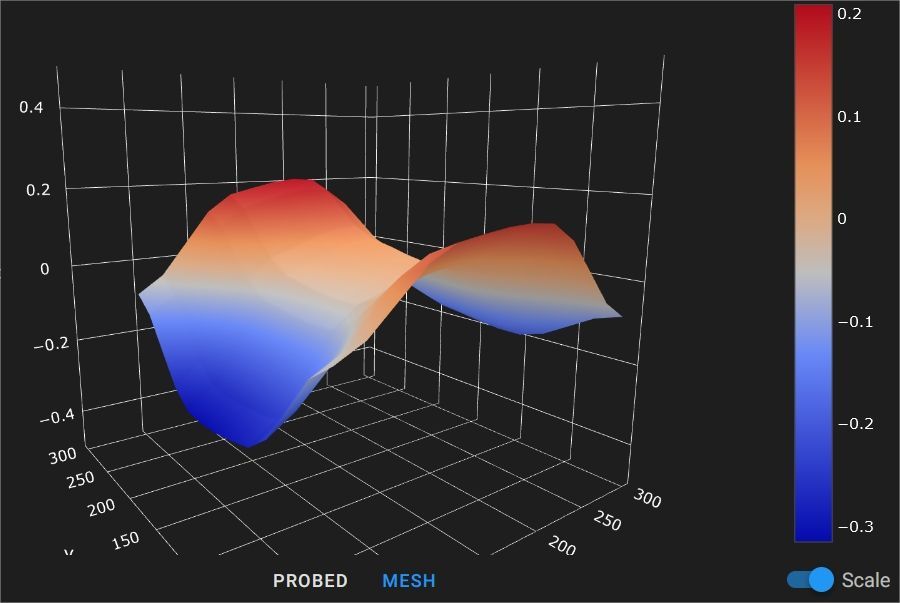

Merci pour vos réponses. @Idealnight Oui bien sûr, quand même Sur l'image tu peux voir que dans les 4 coins, les vis sont bien réglées. Klipper permet de mesurer l'écart de hauteur entre les points où sont situées les vis, pas de soucis de ce côté là. Tu peux voir également que les points problématiques (2 points très bas aux extrémités de l'axe Y et deux points très hauts aux extrémités de l'axe X) ne sont pas situés là ou sont les vis. Autrement dit, ce qu'on voit c'est bien les défauts du plateau quand les 4 vis sont bien réglées. Il n'existe aucun moyen à ma connaissance pour régler ce problème, d'où mon besoin d'une compensation efficace. @miserovitch Tu voulais dire 0,6mm? Sur de grosses pièces qui prennent la plupart du plateau, tu n'as pas noté de défauts de 1e couche?

-

Salut tout le monde, Je suis en pleine galère pour avoir une première couche au top sur tout le plateau avec un bed pas plat. En spoiler la tronche du défaut du bed, qui a un delta max de 0,5mm. J'utilise klipper et un 3D touch qui marche au top. Ma question: Savez-vous s'il y a une limite à ce que peut encaisser le système de compensation, en terme de défaut de planéité? 0,2mm max? 0,3? 1mm? Quel est le défaut de votre bed, et si vous utilisez un nivellement automatique, est-ce que ça le supprime sur tout le plateau? Merci d'avance pour vos retours

-

Bonjour à tous, Je vends mon kit clone BMG/E3DV6 de chez TriangleLabs en 24V volcano all metal car j'ai repéré un autre modèle qui me convient mieux. https://fr.aliexpress.com/item/32946674846.html?spm=a2g0s.9042311.0.0.2a356c37XPIAKq Le kit est tout neuf, et il est vraiment quali. 30€ + 3€de frais de port

-

[TOPIC UNIQUE] Fan ducts pour Sidewinder X1 / Genius

Atoban en réponse au topic de Motard Geek dans Tutoriels et améliorations pour Artillery

Ah, ben voilà! Je serais très curieux d'avoir un retour sur ce type de duct, comparé à l'original. Après recherche rapide, il a été testé dans la vidéo citée par @Dim33 . Il arrive en 5e position, pas fou fou donc. Mais les commentaires sont très positifs sur thingiverse. C'est peut être lié à la forme du duct. -

[TOPIC UNIQUE] Fan ducts pour Sidewinder X1 / Genius

Atoban en réponse au topic de Motard Geek dans Tutoriels et améliorations pour Artillery

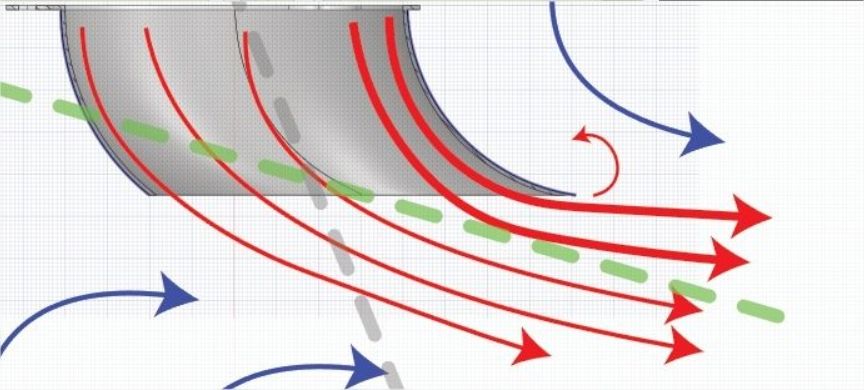

Piste à creuser: Les ducts à effet Coanda, comme on peut retrouver sur certaines RAISE3D: Sur cette photo, on peut voir un duct classique à droite, qui guide l'air de façon bête et méchante. A gauche, un duct à effet Coanda. L'effet Coanda décrit la tendance d'un flux d'air rapide à suivre une surface convexe. C'est utilisé pour des chasseurs de guerre, alors pourquoi pas sur nos machines. Après tout, on est des artilleurs. C'est cet effet aérodynamique que j'ai utilisé pour mon duct de redirection de l'air chaud sur mon projet de caisson: En rouge: haute vitesse, basse pression. En bleu: faible vitesse, haute pression Chez moi, ça marche du tonnerre. Malgré la petite taille du duct et son inclinaison générale très faible (de l'ordre de 30° par rapport à la direction initiale du flux) on obtient une redirection de l'air quasi à 70°. Dans le cas des ducts, où il s'agit de rediriger un flux dans un espace très réduit et avec le moins de perte de charge possible, ça peut être très intéressant. Si on envisage un support de ventilo incliné, on peut théoriquement rediriger la quasi totalité du flux à l'horizontal, tout en gardant une pièce très petite et peu encombrante, et garantir une perte de charge très faible. Le gain de poids sera très minime face au poids de la tête d'impression (d'ailleurs, combien pèse-t-elle? J'ai pas trouvé l'info) surtout si on considère que la limite de vitesse max de la machine est uniquement définie par l'inertie du plateau, très grand et lourd. Et évidemment, par le couple du moteur qui l'entraîne. Pourquoi pas tester quelques prototypes. L'idéal étant bien sûr d'avoir un ventilo de chaque côté de la tête d'impression. Je ne sais pas si c'est possible en termes d'alimentation par la nappe. On a qu'à dire que ce sera mon prochain projet. Mais entre le changement de la carte et le caisson, ce sera pas avant Mai... -

@Cooly Salut, comme l'a dit @MrMagounetce système n'est pas adaptable sur la genius tel quel. La poulie est indispensable pour un guidage optimal du filament, et sa version actuelle ne permet pas sa fixation sur le haut du portique plastique de la genius. Je parle ici de la V2 que j'ai réalisé car c'est celle dont je peux parler sans me tromper. Je paraphrase, mais déporter une bobine sur une genius est moins pertinent que sur une X1. La X1 souffre d'une architecture inadaptée au regard de sa hauteur. C'est moins le cas d'une genius dont le portique est bien plus bas. A l’époque où j'ai conçu ce système, je déplaçais souvent ma machine et j'avais donc besoin que l'ensemble soit solidaire. Effectivement, un support de bobine indépendant est une très bonne solution, qui plus est compatible genius, si l'objectif est de virer la bobine du haut du portique. J'ai simplement conçu ce système pour pouvoir tout déplacer d'un coup.

-

C'est toujours en projet oui, mais pas pour l'instant, je n'ai ni le temps ni les moyens malheureusement.

-

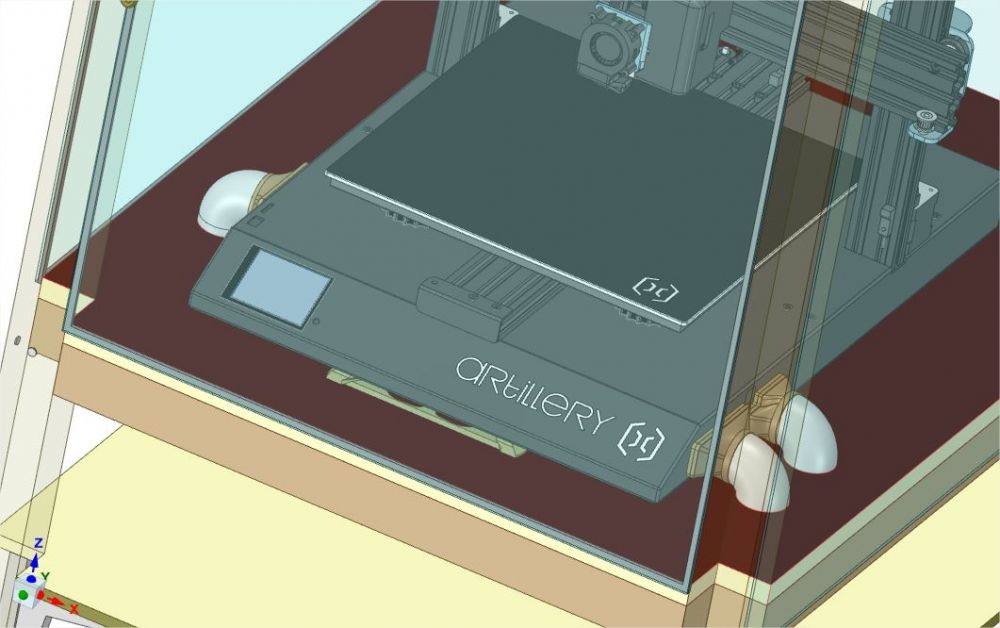

Update, j'ai pu dégager du temps pour avancer un peu. Et surtout, trouver un atelier car mon 30m² est pas super adapté à ce type de projet Côté bricolage: La structure d'un des caissons est finie. Quelques photos: - Le plateau de contreplaqué 18mm sur laquelle l'imprimante sera posée, avec les tasseaux qui vont en dessous: - Le caisson avec l'étage de rangement (contreplaqué 10mm) fixé avec de simples équerres 4 trous: Vérification finale du niveau, test fatidique: Le caisson avec les morceaux de son petit frère, qui sera monté dans 15j: Vu que c'est mon premier bricolage de meuble, j'ai fait quelques erreurs. J'ai coupé tous les éléments aux dimensions théoriques, en comptant sur ma précision pour un emboîtement parfait. Forcément, ça n'a pas marché. J'ai donc dû limer et poncer pas mal. Pour le second, chaque découpe est basée sur les précédentes. Du coup, l'emboîtement est précis au 1/2mm, y'a plus qu'à visser! Dans la mesure où tout est coupé à la scie manuelle, je suis plutôt content. Le caisson paraît beaucoup plus gros en vrai que sur le software. Il paraît également plus bas, j'espère que les roulettes vont aider un peu à remonter tout ça à une hauteur de travail plus confortable. Pour le moment, ce n'est guère mieux que la table ikea lack que j'utilise actuellement en termes de hauteur. Egalement, certains tasseaux ne sont pas parfaitement droits, ce qui donne l'impression que le caisson n'est pas bien droit, alors qu'il l'est. Les surfaces étant assez énormes (620x800mm), ça me laisse plein de place pour bazarder des choses, ajouter des éléments au dessus et dans l'étage de rangement, même dans le caisson autour de l'imprimante. Si l'étage de rangement paraît si peu haut, c'est parce que j'ai une caisse étanche qui vient en dessous dans laquelle je range mon filament. En tout cas, l'ensemble est très solide et rigide. On s'est assis à deux dessus, un de chaque côté, ça tient 140 Kg. A la réflexion, ce test était un peu overkill, mais au moins je sais que je peux charger la mule! Côté conception maintenant: J'ai modifié les poignées pour qu'elles soient plus ergonomiques. Elles sont parfaites! Ah précision: les impressions sont très crades, c'est en grande partie dû à la vitesse: Une poignée par exemple prend seulement 45 minutes. J'ai approfondi un peu la conduite d'air frais de chaque côté de la machine. On a donc un duct qui convertit les sorties rectangulaires en sorties rondes, pour adapter un tube flexible de 40mm qui partira à travers le plateau. Aucune perte de débit à prévoir dans la mesure où la section ne varie quasiment pas. Le surplomb étant très élevé, la coque de 1mm que j'avais prévu s'est avérée un peu juste. Je retenterai peut être avec du 1mm au besoin. Maintenant, j'attends de finir le second et j'achète tout le reste du matériel. Je réfléchis aussi à comment le peindre, car l'intérieur du caisson risque de monter haut en température (sans doute 50° max). Et aussi, quel style choisir? Bleu et noir? Noir et huilé? Vous avez des idées?

-

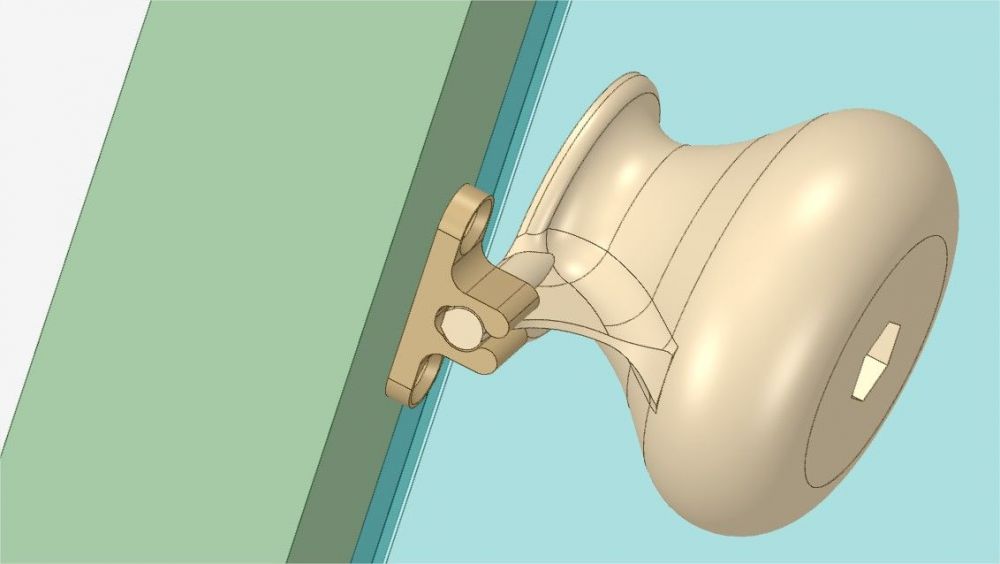

Modélisation du soir: Nouvelle poignée, et mécanisme de verrouillage des portes en plexi. Comme d'habitude, conçu pour une impression sans support et dans le bon sens des couches pour une solidité optimale.