-

Compteur de contenus

4 449 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

79

Tout ce qui a été posté par Kachidoki

-

Photographie : pourquoi pas... un smartphone

Kachidoki en réponse au topic de electroremy dans Blabla

Je la trouve très bien cette photo depuis le bateau ! Puisqu'on est dans les photos infaisables au smartphone, voici quelques clichés de mes vacances réalisés avec un D7000 et un modeste Nikkor 70-300, format DX donc équivalent 450mm. Prises à la Réunion il y a une dizaine d'années à 300mm ISO1800, déjà beaucoup pour ce boitier : Un peu moins net mais plus proche toujours à 300mm : Plus récent, prises à Maurice l'année dernière, 300mm à main levée et... en plein jour, promis ! La Lune brillait tellement qu'il a fallu que je ferme beaucoup, f/11 avec un temps de seulement 1/500ème. Celle-ci de nuit à 70mm et avec le flash, un SB910 que j'aime beaucoup pour sa possibilité d'être déclenché à distance par mon boitier : Et enfin une dernière au Japon avec le Nikkor 10-24mm, à 10mm, expo 4 secondes. Elle fait partie des quelques tirages que j'ai fait faire sur dibond en 80cm de large et toujours accroché au mur : A côté de ça, un smartphone garde l'avantage d'être toujours présent dans la poche. Lorsqu'on se baladait tranquille et que je n'avais pas le reflex avec moi, le téléphone m'a permis de capturer ça (un vieux Galaxy S6 pas très bon dans les photos sombres) : Même pas la peine d'essayer de zoomer sur la tokyo tower. Cela dit, pour ne pas faire avancer le débat, les smartphones modernes font quand même de belles photos... tant qu'on ne les regarde pas de trop près ! J'adore me coller le nez sur les grands tirages, observer les détails, voir les gens dans les immeubles, figés dans leur quotidien. J'adore que le grain ou le bruit numérique ne soit parfois pas du grain mais des détails lointains. Avec une photo smartphone je ne vois que de la bouillie d'artefacts de traitements numériques coupés au hachoir. Bon j'exagère, à peine. Cela dit je ne prend plus aujourd'hui le reflex que pour les "grandes vacances". Mais je suis devenu de plus en plus flemmard sur le tri / traitement des photos, à tel point que parfois je met plus d'un an à exporter les photos des dernières vacances. Du coup on regarde surtout les photos que ma femme fait avec son smartphone. Pour ça j'ai pas mal pratiqué le "bracketing" d'exposition, une rafale de trois photos : bien exposée, sous-exposée puis sur-exposée. Un petit traitement sur PC (photomatix je crois) et hop on récupère une dynamique de fou. Par contre on perd en piqué, souvent à cause de la sur-ex qui demande un temps d'expo plus long, et ce n'est pas applicable aux sujets en mouvement. Il existe aussi le bracketing de focus, utile pour récupérer de la profondeur de champs, notamment sur les macros. Je n'ai jamais testé. -

Une semaine d’impression 3D #525

Kachidoki en réponse au topic de LesImprimantes3D.fr dans Les news du blog

Houla je ne vais pas si loin. Déjà pas de poops chez moi, uniquement de la bonne vieille tour de purge plus ou moins pleine. Je ne fais pas assez de multi-couleur pour avoir besoin de recycler ces tours. En multi je fais surtout du multi-matière, donc là pas de recyclage possible. J'ai également très peu de ratés. Tout ce que je peux recycler ce sont les prototypes fonctionnels, non-fonctionnels et les gabarits utilisés pour mes bricolages/travaux, que j'imprime déjà avec du tout venant à pas cher... Non pour moi l'intérêt c'est de pouvoir recycler autre chose de sourçable en quantité. Le plus facile évidemment ce sont les bouteilles d'eau, propres, faciles à préparer pour le shredder, disponibles en grande quantité "gratuitement". Mais à 20 grammes la bouteille d'eau, il en faut déjà 50 pour faire un kilo de filament. Occasionnellement une grande pièce plastique cassée de plusieurs kilos, style un parechoc en ABS ou autre, là pourquoi pas. Côté propriétés, si j'obtiens un filament suffisamment précis (le fameux +/-50µm) pour ne pas être embêté à l'impression, ça me suffit comme tout venant pour les proto non fonctionnels ou les gabarits, peu importe la couleur, tant que ça tient suffisamment le temps de l'utilisation. Pour le prix, en admettant que la matière première soit "gratuite", faisant abstraction du temps passé à préparer, broyer et babysitter l'extrusion, au bout de combien de kilos considérez vous avoir rentabilisé l'investissement ? 10 ? 100 ? Si on part sur un prix à 10€/kg pour votre filament tout venant habituel dont vous choisissez la couleur et qui est de bien meilleure qualité qu'un filament fait maison à partir de déchets, ça vous donne le prix que vous êtes prêts à mettre dans la machine. Autant vous dire que si vous espérez économiser 10kg de filaments par an (~100€/an), je pense qu'il va falloir que la machine tourne un certain nombre d'années sans entretien vu combien coûte ce type de combo habituellement, comptez pas moins de 1000€ pour un broyeur + extrudeuse + enrouleuse. Mais avec un broyeur sérieux, celui présenté par Creality semble posséder un tamis, s'il faut "pré-broyer" avant de lui donner, ça perd de son intérêt et là oui, ça se limite aux poops. -

Une semaine d’impression 3D #525

Kachidoki en réponse au topic de LesImprimantes3D.fr dans Les news du blog

Assez intéressé par les Creality Filament Maker M1 et Shredder R1. Curieux de voir s'ils vendent du rêve ou si les specs annoncées sont réelles (+/-50µm et 1kg/h). Dommage qu'il n'y ait pas plus d'info sur le Shredder R1, c'est souvent le point critique dans les solutions homemade. Faut voir le prix aussi... Maintenant que j'ai écris ça, je viens seulement de voir que c'est justement la photo postée juste au dessus. -

gestion de stock des bobines de filament qu'elles solutions ?

Kachidoki en réponse au topic de vap38 dans Consommables (filaments, résines...)

C'est ce que je disais juste au dessus, une douchette peut fonctionner en mode clavier usb classique. Tout ce qui est scanné est retranscrit comme si tu tapais au clavier, c'est pour ça qu'il faut mettre le curseur au bon endroit avant de scanner. Pas de driver, pas de code ou d'interface à mettre en place, c'est plug'n'play. Un code barre représente généralement une suite de chiffres, un qr-code c'est un peu plus évolué et peut contenir du texte. C'est ce contenu qui est lu et tapé au clavier par la douchette. De ce que je me souviens la mienne pouvait être configuré pour taper sur tab ou entrer après le scan, très pratique. Par contre à vérifier que les douchettes pas chères sachent le faire. Attention pour les QR-Code il faut une douchette 2D (un peu plus chère). Pour des simples code barre une 1D suffit. -

gestion de stock des bobines de filament qu'elles solutions ?

Kachidoki en réponse au topic de vap38 dans Consommables (filaments, résines...)

Surtout que ce n'est rien à faire. Un lecteur de code barre / qr code ça se trouve à 20-30€, et ça peut fonctionner comme un clavier usb. Tu te mets dans le champ à renseigner, généralement un ID, un coup de scannette et le numéro est automatiquement tapé. -

gestion de stock des bobines de filament qu'elles solutions ?

Kachidoki en réponse au topic de vap38 dans Consommables (filaments, résines...)

Manque plus que la douchette pour scanner la bobine afin d'avoir sa fiche qui apparaisse automatiquement et hop. -

gestion de stock des bobines de filament qu'elles solutions ?

Kachidoki en réponse au topic de vap38 dans Consommables (filaments, résines...)

Du coup quelle techno pour la SGBDR ? Access ou un vrai truc ? -

gestion de stock des bobines de filament qu'elles solutions ?

Kachidoki en réponse au topic de vap38 dans Consommables (filaments, résines...)

Une vraie gestion demande de la rigueur, c'est contraignant. Des outils de gestion de stock, il y en a des tas. On peut même coller des codes barre ou des QR code. Mais ça ne va généralement pas plus loin qu'une gestion d'entrée / sortie pour l'inventaire. J'ai une soixantaine de bobines et je n'ai pas de problème de gestion du stock. Tout est groupé dans le même placard, rangé par type (PLA/PETG/TPU/ASA/PC etc...). Quand le carton de la bobine présente un trou laissant la couleur visible je le place devant. Sinon je place l'étiquette affichant la couleur devant. Faut dire que ce placard s'y prête bien, c'est un dressing de la taille du mur, j'y range (rangeais) mes imprimantes, et une partie cache un pilier porteur de la maison. Du coup la profondeur de rangement de cette colonne réduite fait pile poil la profondeur d'une boite de filament. Donc je n'ai pas de boite cachée derrière une autre, tout est visible. D'un coup d'oeil je sais où est la bobine que je cherche. Je n'ai pas une excellente mémoire mais je n'en suis pas encore à avoir un stock suffisamment gros pour ne plus me rappeler si j'ai telle ou telle couleur dans chaque matière. A une époque je m'embêtais à coller des étiquettes à la dymo, puis je me suis rendu compte que je ne les lisais même plus. Quand il reste grosso-modo 60 mètres de fil (à l'oeil), je laisse la bobine dehors et je recycle son carton. Ca devient du filament tout venant qui traine à côté des machines. -

Passer de la peau de pêche à la peau rêche, c'est un peu rude non ?

-

Lost in filament (PLA) - Où acheter?

Kachidoki en réponse au topic de Shinichi dans Consommables (filaments, résines...)

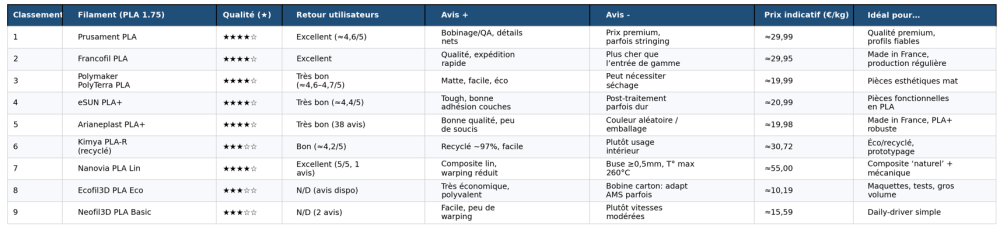

J'ai demandé au mien de faire le classement sur les PLA 1.75mm achetable en France : Franchement je met pas un kopeck sur la validité des étoiles. Entre un Prusament et un Arianeplast, y'a un fossé en terme de qualité et de régularité. Bien qu'orienté "France", il n'y a pas que du français, il y a même du eSun. Logique puisque le critère c'était "achetable en France". Alors pourquoi Bambu n'apparait plus dans le classement, aucune idée... Les LLM ont leurs limites, et ce type de question en est clairement une. -

Dans ma jeunesse, j'avais un PC portable qui faisait "BIP" à chaque fois qu'on l'allumait. Ce n'était pas désactivable. Mon premier portable, un Targa Visionary 1800+. A l'époque c'était des vrais portables avec tout intégré, pas des stations vides avec des docks, hubs et briques en tout genre cachées derrière : Comme j'avais accès à un tour, j'ai usiné un bouchon de prise jack 3.5mm en téflon. Son but n'était pas de boucher le port, mais de simuler l'insertion d'une prise casque. Hop, plus de BIP au démarrage. Beaucoup de bons souvenirs avec cette bécane que j'ai usé jusqu'à la moelle. Je me souviens avoir sacrifié le lecteur CD pour intégrer un hub USB que j'avais soudé directement sur la carte mère. Point d'impression 3D, c'était colle, résine, ponçage et peinture, il était même devenu rouge pailleté, pimp my laptop. J'étais jeune. Pour le Schmilblick je ne sais pas, et je ne veux pas savoir, j'ai rien à proposer.

-

Curieux de savoir quelle réponse tu as obtenu. Si tu es tombé sur printables alors c'est raté car j'ai volontairement retardé la publication de l'objet le temps du Schmilblick.

-

Je pense que, à minima, ça améliore l'inter-couche car le delta de température entre une couche et la suivante est moindre. Ca réduit le warping aussi car le gradient thermique est plus réduit. Mais l'idéal serait de monter beaucoup plus, ~90°C. Au delà la pièce devient trop molle pour assurer une bonne précision, bien qu'encore en dessous de la Tg de l'ABS.

-

Et pourtant, @Gærbek a bien trouvé l'objet en question, une table IKEA LACK ! Affectionnée des makers pour en faire des caissons notamment. Je peux enfin publier le modèle, obligé d'attendre sinon c'est trop facile pour les fins limiers. https://www.printables.com/model/1555899-ikea-lack-anti-rotation-bracket-leg-lock Le Schmilblick en action : ça permet d'empêcher le pied de tourner sur lui-même, tout propriétaire d'une table LACK connait ce problème : Il existe des dizaines de "brackets" pour solutionner ce problème, mais tous sont massifs, visibles, moches, avec 18 vis, et pratiquement toujours vissé dans le vide. En effet les tables LACK sont creuses, le plateau est en carton alvéolé, les pieds sont complètement vides. Il n'y a qu'aux extrémités des pieds et aux quatres coins du plateau qu'il y a du "solide" (du bois aggloméré). Mon Schmilblick permet de visser fermement dans cette partie solide, en utilisant qu'une seule et unique vis par pied, tout en restant discret. Le but était de garder l'esprit minimaliste de cette table en corrigeant simplement ce petit défaut, pas d'en faire un tank avec pour plus cher de plastique et vis que de table. Bravo !

-

Non, pas de graveur, ni de machine tout court. C'est beaucoup plus simple. Les shmilimi sont vissés sous le plateau et calent les pieds par en haut. Qu'est-ce qu'un plateau avec quatre pieds ? Ca me semblait tellement facile avec tous les indices que je voulais la marque et le modèle, mais finalement je me contenterai du nom commun de l'objet sur pattes (que les maker aiment détourner je le rappelle)...

-

Les pieds on a dit, pas le pif. Je soupçonne 3/4 makers ici de connaître la réponse mais de s'abstenir de la donner par peur de gagner le droit de relancer le jeu.

-

Les pieds carrés portent le plateau carré qui porte les Schmilblicks qui calent les pieds carrés qui portent le plateau carrée qui porte les chmollebiques... carré... pieds... plateau... Pas de rapport avec une imprimante pour un usage normal. Pourtant beaucoup de makers utilisent l'objet pour leurs imprimantes, mais eux préfèrent des Schmilblick beaucoup plus costauds que le mien. Alors on sait que c'est un Schmilblick pour caler des pieds carrés portants un plateau carré, et que des makers détournent. Si vous me sortez pas le nom de l'objet, sa marque et son modèle, je ne comprends plus rien.

-

Des vis à bois oui. C'est bien une cale pour un objet carré ! Ca brûle, vous avez tous les éléments ! C'est pour des pieds carrés, d'un objet. Il en faut 4, mais un seul par pieds. Je te laisse faire le calcul. Celui qui me donne l'objet (ça va aller très vite là), gagne le droit de rejouer.

-

Techniquement, le kcilblimhcS ne supporte rien. Mais on peut dire qu'il y a une histoire de plateau dans l'affaire.

-

Homme de peu de foi.

-

Je pense que le Schmilblick empêcherait les Shadoks de pomper. Ce n'est pas des pieds, mais c'est pour des pieds. Il en faut 4. En intérieur. Non, tête en bas. L'important, c'est que ça soit rigide. Ce n'est pas un pied.

-

C'est vrai que pour le moment il avance... comme un escargot ! Ce sacré ch'ti milli biloute.

-

Ah ben bravo, maintenant je vois même un casque pour escargots. Ce n'est pas ça.

-

De ça quoi ?