Salut,

Comment peux-tu nous montrer des photos tout en affirmant ça ? Tu ne dois pas être bon au jeu des sept différences.

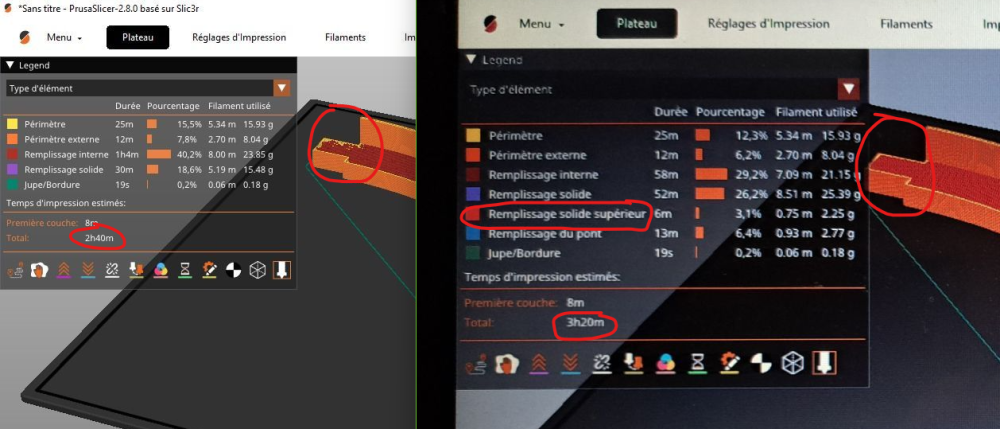

On voit bien que maintenant il y a du remplissage supérieur, le temps d'impression et la quantité de matière ont augmenté. Et surtout, même sur juste un screenshot ou une photo de l'écran, on arrive à voir sur le rendu 3D qu'il y a une différence, alors toi qui est physiquement devant l'écran avec la possibilité de zoomer et de tourner autour de la pièce, ça devrait te sauter aux yeux...

Ca va fonctionner, mais je trouve ça très léger 2 couches du dessous et 3 couches du dessus. C'est le minimum syndical tout juste bon pour un prototype. Tu vas voir le motif du remplissage en filigrane sur ta surface du dessus.

A+

Rare

Rare