Random

Membres-

Compteur de contenus

26 -

Inscrit(e) le

-

Dernière visite

Information

-

Genre

Masculin

-

Lieu

Roquettes

-

Intérêts

Sciences, technologies, mécanique, travail du bois, du metal, électronique . . .

-

Imprimantes

Artillery sidewinder x1

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de Random

-

Random a commencé à suivre Problème de diamètre des perçages et taraudages , piège frelon asiatique , premier essai et 1 autre

-

piège frelon asiatique

Random en réponse au topic de vieux schnock dans Consommables (filaments, résines...)

Bonjour, tout à fait d’accord pour le PETG, c’est effectivement un matériau bien adapté pour ce type d’usage, il est en plus à peu près aussi facile à imprimer que le PLA. J’en utilise régulièrement pour des pièces qui subissent des contraintes mécaniques et je suis encore surpris par à résistante que j’arrive à obtenir. Pour plus de résistance, il faut privilégier des couches fines, 0.16 ou mieux 0.10, et ne pas chercher de hautes vitesses d’impression. Mieux vaut aussi imprimer un peu chaud quitte à avoir un peu de stringing. Si vous êtes débutant, il est important de commencer par vérifier la calibration de l’imprimante. Pour cela il y a des fonctions pratiques dans un slicer comme SuperSplicer que je vous conseille d’essayer car il est plus simple à utiliser et intuitif que Cura, bien que Cura soit aussi un bon slicer. -

premier essai

Random en réponse au topic de gils dans Entraide : Questions/Réponses sur l'impression 3D

Salut @gils, peut-être aussi verifier que ton logiciel trancheur ait bien les parametres de ton imprimante et éventuellement en refaire la configuration, cela permet déjà d’avoir des préréglages adaptés à ton imprimante. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Oui, effectivement j’ai moi aussi été surpris de la solidité du taraudage en M8 sur 15mm dans du PLA alors qu’en plus il m’a fallu y passer un taraud pour que la vis rentre, et cela à un peu dégradé l’état de surface. Les vis à bois sont aussi une solution pour certains assemblages, mais il faut se méfier d’une chose, beaucoup de vis à bois actuelles ont une âme qui fait des facettes plus ou moins agressives pour casser la fibre du bois et éviter les fentes, mais celle là vont dégrader le pré perçages et générer des copeaux ou de la poussière. Il faudrait ne prendre que des âmes lisses, ou sinon des vis Parker. Merci pour cette précision, mais de toute façon ce genre de réglage ne peut se faire qu’en tâtonnant. Il faudra donc aussi vérifier si le changement s’effectue dans le sens attendu. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Tu as tout à fait raison, mais si j’ai hésité à le faire dès le début, c’est de peur de tomber dans un travers des forum, c’est à dire d’avoir surtout des conseils pour faire mes pièces autrement. Et j’ai continué dans ce sens par habitude car j’e n’ai toujours pas tout dit, en fait c’est pour centrer les vis sans fin dans les colonnes de support d’un pout élévateur 2 colonnes dont je change les écrous porteurs. Même principe que l’axe Z de mon imprimante mais en plus gros pour pouvoir mettre une voiture dessus. J’ai peut-être eu tort de ne pas en dire plus dès le début. bonne soirée à toi aussi. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Ce n’est pas tout à fait ça le problème, ce qui semble déranger Fran6p c’est qu’en mettant en résolu mon message qui cite les votres, cela me crédite une sorte de point pour résolution de problème alors que ce n’est pas moi qui apporte la solution or il n’est pas possible de faire autrement pour mettre deux messages différents en solution. Oui, à chacun de juger, mais en l’occurrence vous m’avez permis de comprendre la cause de mon problème et de savoir de quelle façon modifier les paramètres du logiciel de CAO et/ou du trancheur pour améliorer mes perçages et taraudages. Je n’espérais pas mieux. Je suis aussi de cet avis, mais si je débute en impression 3D, ce n’est pas le cas en mécanique et constructions de tout types. Chaque assemblage se choisit en fonction de contraintes, qu’elles soient mécaniques ou techniques. Ici je souhaite tarauder car cette pièce est un outil de positionnement et réglage d’un assemblage mécanique métallique. Cet outil doit être démontable pour le retirer après usage, mais être constitué du moins de pièces possible pour limiter le jeu donc pas d’écrou prisonnier, il subit peu de contraintes et est quasiment à usage unique donc l’insert est inutile et sa pose risque de dégrader la précision de l’assemblage. C’est pourquoi j’ai choisi le taraudage qui limite le jeu, simplifie la pièce et son utilisation. Il se rajoute aussi le fait que je souhaite pouvoir faire des taraudages fonctionnels même si c’est pour un usage assez limité. Il y a aussi l’aspect des perçages simples pour lesquels je préfère nettement utiliser les bonnes cotes dans la conception et que la correction se fasse automatiquement lors du tranchage, notamment pour pouvoir plus facilement utiliser mes fichiers en centre d’usinage ou inversement. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Désolé, mais n’ayant pas l’habitude des forums, je n’avais même pas vu que tu est modérateur. C’est un peu vrai, mais il y a parfois de bonnes raisons de survoler ou même de ne pas lire certaines parties : le hors sujet et les digressions qui rendent la recherche d’autant plus difficile que le post s’allonge. Il y a aussi les mauvaises solutions qui peuvent induire en erreur. Étant donné que les auteurs, dont un modérateur, ainsi que le fondateur du site ont soit proposé soit validé cette façon de mettre en avant le solution, je la laisse comme ça pour le moment. Si d’autres partagent ton avis et me le font savoir, je supprimerai la mention résolu. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Merci à toi. Le problème de la modification du diamètre c’est que dans les logiciels CAO ils sont automatiques et normalisés par rapport au pas, et la modification après modélisation pose aussi un certain problème car le pas ne normalise pas que la hauteur du filet mais aussi sa profonfondeur. Ta solution est peut-être intéressante, mais je ne pense pas avoir le temps de me remettre à la programmation que j’ai arrêté il y a bien 15 ans, donc je suis contant pour toi que tu aies une solution à ce problème, mais à moins que tu mettes ton logiciel à disposition de la communauté . . . -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Tout à fait @fran6p, mais j’ai d’abord soulevé ce problème dans un post que je t’invite à lire : Il semble donc l’on peut considérer que c’est la meilleure façon de faire, bien que je n’ai aucune envie de me voir attribué une solution que je n’ai pas apporté, mais aucune envie non plus d’attribuer la résolution à l’un des auteurs plutôt qu’à l’autre, d’autant que les deux apportent des solutions différentes mais d’égale qualité et je pense que l’intérêt du forum c’est que la recherche mène à la solution la plus complète possible. Avec l’aval de @PPAC et de @Motard Geek je suis presque satisfait de cette solution, espérant juste ne pas froisser @jcjames_13009 qui n’est pas intervenu dans ce débat et qui à apporté une réponse de qualité. Je réalise que j’aurais dû le contacter avant. Si cette solution ne lui convenait pas, je suis prêt à enlever le « résolu » de ce post et je le prie de bien vouloir m’excuser. -

Fonction « résolu » dans le forum « entraide »

Random en réponse au topic de Random dans On vous écoute

Encore une fois merci @PPAC, comme tu me l’a proposé, j’ai modifié en citant les deux messages qui constituent ensemble la solution car c’est à mon avis le meilleur compromis pour favoriser les futures recherches. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Voici donc les solutions, étant donné qu’elles sont complémentaires et que je pense nécessaire de connaître les deux, je me permet de les regrouper ici afin de pouvoir marquer les deux comme solution, le système ne permettant de marquer qu’une réponse. Merci à leurs auteurs : @PPAC et @jcjames_13009 -

Bonjour, Grace à toute la communauté et l’implication de ces membres, je viens encore d’obtenir des solutions efficaces à mes problèmes en très peu de temp ! Merci à tous. Je rencontre cependant un problème avec le fonctionnement du forum « entraide » dans lequel il est possible de noter que le problème est résolu et cela crée un lien vers la réponse qui résout le problème. C’est très bien mais dans mon cas il y a deux façons de résoudre le problème et deux membre ont donné les deux solutions en deux messages. Mais un seul message peut être mis en lien et dans ce cas c’est réglable car les deux solutions sont d’égale qualité et peuvent êtres complémentaires. Dans mon cas je pense qu’il aurait mieux valu n’en marquer aucune afin que les gens qui chercheront lisent tous les messages plutôt que de juste regarder la solution marquée et ne pas voir l’autre. Je pense donc que cette fonction est un réel apport mais qu’il est nécessaire de pouvoir marquer plusieurs messages comme solution.

-

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Merci @jcjames_13009 c’est effectivement une solution avec une fonction que je ne connaissais pas encore. J’ai maintenant plusieurs solutions, je vais faire des essais et voir ce qui me convient le mieux. Encore merci à tous. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

Merci pour ta réponse @papajds désolé j’avais cherché avant de poster mais mal apparemment. Je ne pensais pas non plus que fusion « inventait » des cotes, mais plutôt que j’avais manqué quelques paramétrages. Ton explication est effectivement tout fait logique, ce qui voudrait dire qu’il n’est pas possible d’utiliser une vis métallique avec un taraudage imprimé sans le rectifier. A part peut-être sur les petits diamètres disons M5 et au dessous car il y a de plus en plus de jeu par rapport au diamètre dans la visserie ordinaire, cela pourrait compenser mais pour ces diamètres je pense qu’il vaut mieux utiliser des inserts. A voir maintenant si il y aurait un logiciel capable de proposer des compensations pour adapter l’impression des taraudages. @PPAC, merci pour ces précisions, je n’avais effectivement pas pensé que le trancheur pouvait avoir un système de compensation. J’utilise Prusa, je vais faire des essais. Pour les emboîtements, je n’avais laissé que 0,1 de jeu et c’est effectivement insuffisant. Merci à tous pour votre aide rapide et efficace. -

Problème de diamètre des perçages et taraudages

Random en réponse au topic de Random dans Entraide : Questions/Réponses sur l'impression 3D

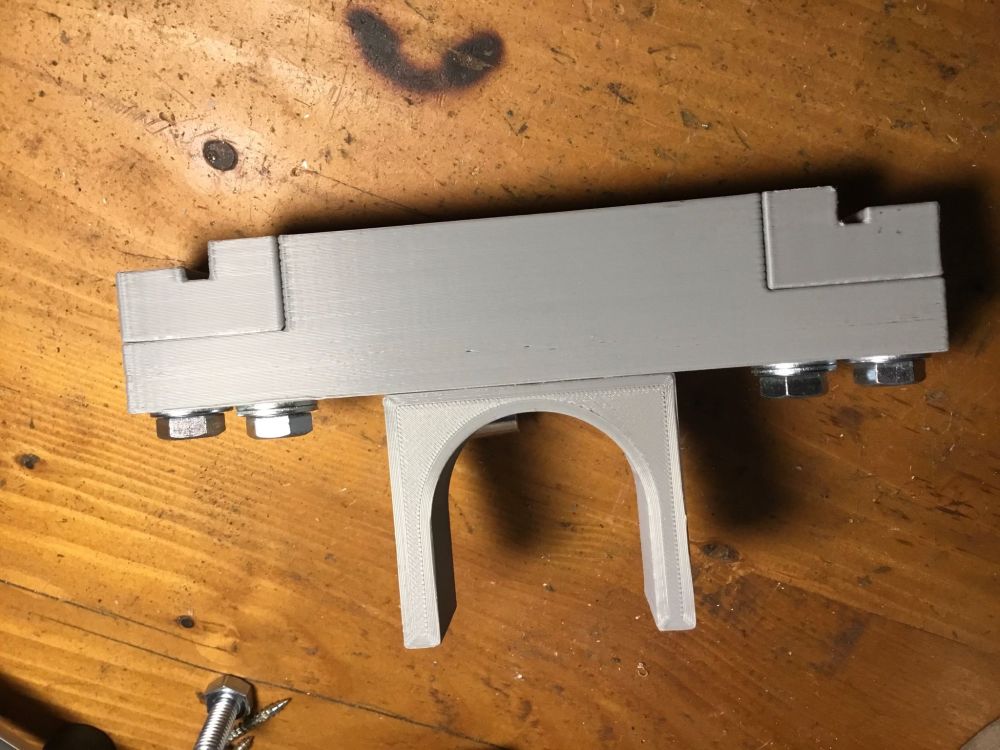

@Lorenzo78, @jcjames_13009, merci pour vos réponse. Il s’agit de perçages verticaux lors de l’impression, ils sont conçus sur des modèles de pièces assez simples que j’ai dessiné sur Fusion 360. Leur diamètres sont de 8 et 10mm et les trous taraudés sont en M8 125. C’est presque bon mais juste trop serré. Comme je voulais une certaine résistance, les parois verticales et horizontales sont en 6 couches. Étant donné l’apparente bonne qualité des réglages je ne pense pas que le problème vienne de l’imprimante, mais sur Fusion 360 y aurait-il moyen de faire des taraudages plus ou moins serrés ? Je n’ai rien vu mais je maîtrise encore mal et c’est le seul logiciel CAD que j’utilise de façon assez intuitive, je ne suis pas arrivé à grand chose avec les autres que j’ai pu essayer. voici les pièces en question. Désolé les photos sont à l’envers, je les ai retournées et ré téléchargées et toujours à l’envers ?!? -

Bonjour, Débutant et nouveau propriétaire d’une Artillery Sidewinder X1, j’ai commencé par affiner les réglages, débit de buse compris, et je parviens maintenant à des impressions qui me semblent assez satisfaisantes tant au plan esthétique où il y a assez peu de défauts qu’au niveau des dimensions qui sont je pense presque au mieux : -0,03 axes X et Y, -0,08 axe Z sur des pièces un peu grande 160x30x40, boite test 20x20x20 paroie 0,8 quasi parfaite au pied à coulisse digital, je n’ai pas de micromètre. Je serais donc assez content des résultats que j’obtiens si je n’avais pas un problème avec les perçages cylindriques où les côtes sont beaucoup moins respectées : -0,7mm de diamètre. Le sachant, je pourrais corriger en trichant sur la cote dans Fusion360, pour les simples perçage ça doit pouvoir se faire, mais c’est plus embêtant pour les taraudages où je ne vois pas comment corriger puisque je veux conserver le pas iso. Y aurait-il une solution, ou est-ce moi qui paramètre mal quelque chose ? J’utilise Prusa comme slicer. Merci pour vos avis.