-

Compteur de contenus

1 344 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

18

Tout ce qui a été posté par silvertriple

-

Makera CAM est disponible en version d'essai pour 15 jours. Cela te permettra de te faire une idée. Quand à Fusion360, les post processors sont disponibles sur le github de Makera (CarveraProfiles/CAM_Post_Processors at main · MakeraInc/CarveraProfiles · GitHub)

-

Guide Supports optimal sous Bambu Studio avec AMS

silvertriple en réponse au topic de Moucklee dans Bambu Lab

J'ai fait des tests pour supporter du Nylon PA6/66 EasyPA de chez Sunlu. Le support Bambu Lab pour PA/PET ne m'a pas satisfait : on a beaucoup de mal à le détacher... Par contre, un filament HIPS générique fait l'affaire... J'avais peur que la pièce se déforme et se décolle, mais ce n'est pas le cas... Le test n'est pas complètement concluant (mes supports étaient trop proches de la pièce et du coup, j'ai cassé la pièce quand j'ai ôté les supports) mais a le mérite de confirmer que l'HIPS fait un support d'interface idéal pour le Nylon : il se décolle facilement, et tient juste assez pour le print... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

J'ai lu diverses choses, mais à la base, le PLA, c'est de l'amidon, et il est utilisé en emballage alimentaire... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Ma femme m'a demandé un petit entonnoir pour remplir la salière... 5 minutes sous Fusion360, une petite vingtaine de minutes de print et le tour est joué... Refill funnel for Cerebos Salter - Free 3D Print Model - MakerWorld -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

La norme usuelle en vintage, c'est le stick pack (2 x 3 cellules AA posées parallèlement). Et suivant les modèles, ils étaient posés transversalement ou longitudinalement, en général à plat pour des raisons de centre de gravité, le plus près du bas du chassis. Aujourd'hui, avec les lipos, la situation est légèrement différente : on trouve maintenant des packs rectangulaires en différentes épaisseurs et deux largeurs normal et court. Le principe reste de les poser à plat au plus près du bas du chassis, toujours pour des raisons de centre de gravité, mais avec moins d'impact : l'élément batterie est moins lourd en lipo, et les moteurs brushless modernes sont plus lourds que les moteurs charbons. Tout cela change la problématique de répartition des masses, et de nos jours, sur les rc modernes, on cherche à positionner le moteur au centre du châssis pour cette même raison... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

10 minutes auront suffit pour revoir l'aileron du Tag Jet... En utilisant le même principe que pour la carrosserie, j'ai un aileron parfait... Et bien que ces choses soient encore dispo chez Mantua Models, je peux faire un moule si bseoin... Et comme cette approche ouvre de nouvelles possibilités, je crois que je peux reprendre les opérations sur la carrosserie manquant pour les 44B. La seconde itération était déjà bien meilleure, mais je crois que je peux faire mieux et ce sera l'un de mes prochains objectifs.. -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Quelqu'un m'a remis une carrosserie à modéliser si je pouvais... Du coup, je vais commencer par essayer... Cette chose est au 1/8, et cela veut dire que mon pied à coulisse est trop petit, et la précision avec une règle de 50cm sera nécessairement faible... Mais je vais tout de même essayer, et qui sait, peut être que j'arriverai à en sortir un carrosserie de Peugeot 905 au 1/12 de cet exercice -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

La carrosserie a une structure relativement simple. Combiné à mes expériences précédentes avec du solide et du surfacique dans Fusion360, j'ai décidé d'une approche légèrement différente de mes carrosseries précédemment modélisées... J'ai commencé par modéliser le moule, basé sur des mesures internes de la carrosserie. Une fois fini, la commande shell ne fonctionne pas, et cela n'est pas gênant, parce ce que ce n'est pas ce que je voulais obtenir : mon moule est prêt. Une fois le moule fait, il est en fait très simple d'obtenir une carrosserie de celui-ci. Supprimé la surface inférieure, et on obtient la surface inférieure de ma carrosserie. Je l'ai épaissie par l'extérieur, et j'ai donc ma carrosserie!!! Je dois encore la découper, mais je sais déjà qu'elle sera bien sur le châssis... La carrosserie est découpée, et c'est maintenant parfait de ce côté là... Aucune modification n'a été requise, la découpe faite suivant les plans de découpe de la carrosserie tombe parfaitement là où elle est supposée tomber Ajouté les amortisseurs ensuite... (con)fusion360 n'aime toujours pas quand il y a trop de joints dans un modèle donc l'ensemble n'est pas fonctionnel... Mais toutes les pièces sont incluses dans le modèle... Il va maintenant être temps de penser aux prochaines étapes pour la voiture à reconstruire... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Le Tag Jet n'est toujours pas fini, j'ai beaucoup procrastiné sur ce modèle... Ce matin, j'ai modélisé les amortisseurs. Il y en a 4 identiques Ce qu'il me reste à modéliser : - Les supports de l'aileron - L'aileron - La Carrosserie Le NIB que j'ai en main a un élément manquant : la feuille d'autocollants. Il y a juste une feuille d'autocollants Mantua Models dans la boite. Le dessin de ces stickers est des plus simple, et de fait, il devrait être possible de les reproduire aisément à partir de quelques photos de la carrosserie décorée et quelques mesures des carrés et lignes sur l'aileron... Cela devrait être relativement simple et j'ai demandé à mon ami Johann s'il pouvait aider pour cela... Dans tout les cas, je devrai être en mesure de reconstruire le non NIB très bientôt... -

Pas encore commandé l'aspirateur... Mais c'est prévu...

-

Guide Supports optimal sous Bambu Studio avec AMS

silvertriple en réponse au topic de Moucklee dans Bambu Lab

non pour le PLA : clog assuré. Le PETG ce sera déjà limite avec de l'ASA ou de l'ABS, mais le PLA c'est direct non vu que la température dans la chambre sera supérieure à la température à laquelle le PLA perd ses propriété structurelles, il sera déformé dans l'extrudeur... -

Guide Supports optimal sous Bambu Studio avec AMS

silvertriple en réponse au topic de Moucklee dans Bambu Lab

j'ai aussi essayé avec du PETG... c'est plus compliqué à cause des risque des clog côté PETG, les températures étant assez différentes... -

Guide Supports optimal sous Bambu Studio avec AMS

silvertriple en réponse au topic de Moucklee dans Bambu Lab

HIPS marche en interface de support pour ASA et pour ABS. Par contre, d'expérience, cela tient beaucoup mieux que le PETG sur le PLA (et vice et versa), et c'est donc un poil plus dur à ôter, donc suivant la géométrie, cela peut être compliqué... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

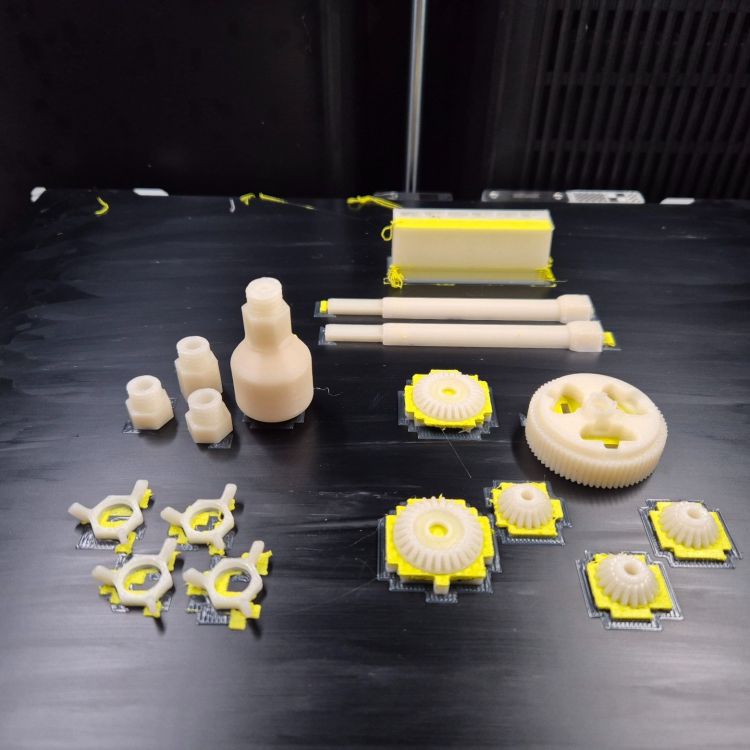

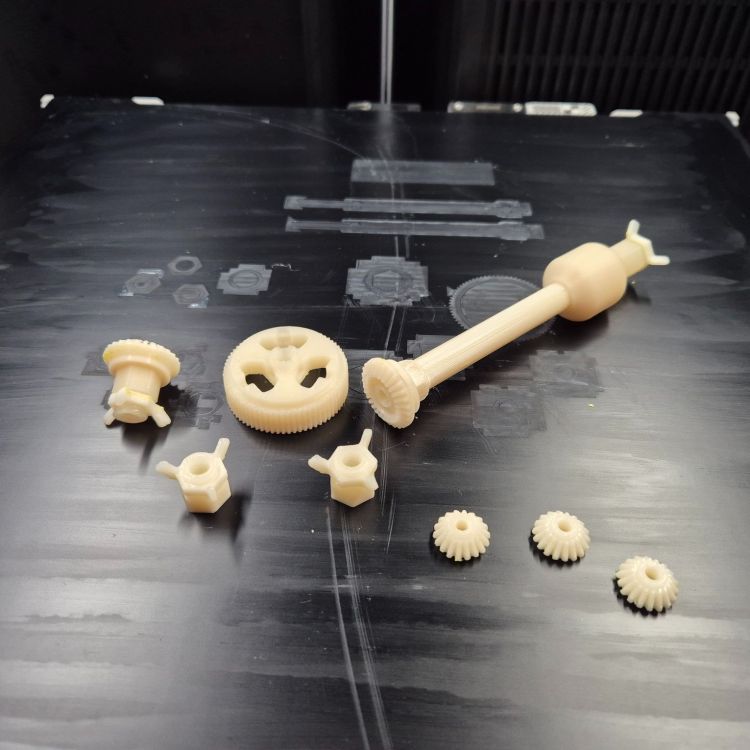

Les Nylon PA12 non chargés sont en général difficile à imprimer, parce qu'ils tendent à se déformer, spécialement sur des grosses pièces qui tendent à se détacher du lit à cause de la géométrie... Aujourd'hui, j'ai essayé avec un nylon différent : Sunlu EasyPA, PA6/66, Naturel Et le résultat est fantastique... Pour les conditions d'impression : Sunlu EasyPA complètement sec (séchage : 12 heures à 85°C), Bambu Lab PA support sec (séchage : 12 heures à 80°C) Bambu Lab H2D, utilisé le profil genericPA sans la moindre modification. Bambu Lab PA support utilisé seulement pour l'interface de support Pas de déformation et des pièces dimensionnellement précises. Ce nylon est parfait, avec une adhésion z excellente et une faible friction. Seul point négatif : le PA support colle à ce matériel un peu trop à mon goût et les support ont été difficile à ôter. Au final, les pièces ont le côté cool des pièces vintage en nylon naturel et elle seront super facile à teinter... -

[TOPIC UNIQUE] Bambu Lab X1, X1 Carbon et AMS

silvertriple en réponse au topic de Aezio dans Bambu Lab

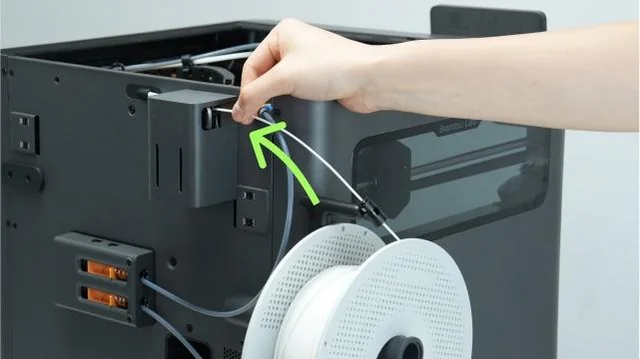

Depuis l'arrivée de la H2D, ma X1C ne sert plus qu'à imprimer du PLA et du TPU... Et je n'en imprime vraiment pas souvent... Le PLA a pris un peu d'humidité (il a fallut regénérer le dessiccant), et du coup il est cassant (et pour le coup, le sécher n'y change rien). Du coup, ça casse souvent dans l'AMS, au chargement... Je n'ai pas remis les deux vis pour pouvoir accéder facilement au ptfe de l'AMS, c'est toujours ça de gagner... Mais clairement, c'est là l'un des avantages de l'AMS 2 Pro... -

Les colliers sont obligatoire sur la Carvera avec le changeur automatique mais ne le sont absolument pas avec la Carvera Air et cela devrait être pareil avec la Z1...

-

Il est aussi possible d'utiliser un ou plusieurs AMS avec une A1 ou une A1 mini, si l'on utilise pas d'AMS lite, depuis quelques temps

-

P2S : très mauvaise adhérence PLA - plateau texturé BBL

silvertriple en réponse au topic de ThLDQ dans Bambu Lab

on pourra éventuellement ajouter que l'acétone avait ses vertus quand on imprimait de l'ABS sur un plateau verre... Mais à côté de ça, l'acétone, c'est gras... -

P2S : très mauvaise adhérence PLA - plateau texturé BBL

silvertriple en réponse au topic de ThLDQ dans Bambu Lab

L'acétone ets déconseillé sur du PEI. Eau chaude +liquide vaisselle -

Makera Z1 - Une machine plus petite à venir et en preview à l'IFA (Berlin)

silvertriple en réponse au topic de silvertriple dans Makera

J'ai mentionné des choses à ce sujet dans mon fil sur la Carvera Air. L'approche la plus simple à mon avis : faire la première face en gardant des tabs avec le stock et prévoir des trous pour des plots de centrage. Ensuite poser un stock au même endroit, et trouer pour les plots de centrage, on ne détache pas cette base et on fixe la pièce dont la première face est déjà faite en utilisant les trous de centrage avec des plots adaptés pour assurer le centrage : et on lance ensuite le gravage de la seconde face. NB : les 3 opérations sont faites en utilisant la même origine de travail. Autre approche : un étau qui fait de l'autocentrage dont le centre est connu. Pour ce genre de travaux, idéalement, on travaille avec un gcode dont l'origine de travail est au centre de la pièce à travailler... Troisième approche (pour l'instant pas possible avec Makera CAM (mais cela devrait le devenir dans le futur) : utilisation du stock fixé sur le 4eme axe et rotation de celui-ci de 180° quand la première face est finie... Ceci étant dit, je ne suis pas sûr que le 4eme axe de la Z1 (qui n'est pas en harmonic drive) soit capable de tenir le stock orienté) - sur une Carvera ou une Carvera Air, le 4eme axe étant basés sur un drive harmonic, cela ne présente aucun problème, par contre... 2 éléments à prendre en compte sur la version pro: le pack upgrade sera apparemment disponible par la suite, et implémentable par l'utilisateur les changements de la version Pro l'amènent au même niveau qu'une Carvera Air (ball screw, closed loop sur les moteurs) du côté cinématique... -

Les projets de SilverTriple (modélisation et impression 3D)

silvertriple en réponse au topic de silvertriple dans Projets et impressions 3D

Je dois encore revoir les demi chassis du Mugen Mercury 4Xi... Mais en attendant, j'ai fait quelque chose aujourd'hui. Les points d'attache inférieurs des amortisseurs sont connus pour être un point faible de cette voiture. Idéalement, quand on parle d'impression 3D, ceux-ci devraient être imprimés en utilisant des procédés à poudre (MJF/SLS)... Et j'ai beau en rêver, c'est hors de portée pour moi... Je devais donc résoudre cela en FDM... L'orientation a été choisie de manière optimale en considérant les différents trous dans la structure, et j'ai ajouté une structure de support avec un minimum de point de contacts pour assurer la possibilité d'impression.. Et c'est un succès... J'ai commencé à reprendre le chassis. Le travail sur le demi-chassis gauche a commencé en me basant sur les mesures effectuées grâce à la probe 3 axes sur la CNC pour obtenir un positionnement plus précis des différents éléments... Et il y a du travail de correction... -

indépendamment du branchement, je vérifierai aussi le câble de la sonde...

-

Salut! je suggère la création d'un ticket chez BambuLab, c'est très probablement un capteur qui ne fonctionne pas : de préférence avec une log et une vidéo du problème. A+

-

Sympa les infos dans le fil. je note aussi la discussion sur les focales et les distances, plus la distance est courte entre l'appareil photo et l'objet, plus la parallaxe est grande. Pour une plaque moteur (2D), les meilleurs résultats s'obtiennent en étant placé à bonne distance. Et plus l'objet est grand plus la distance doit l'être... Avec tout ce que cela suppose (perte de précision liée à la distance), mais cela permet d'obtenir les bonne proportions... Quand à la photogrammétrie, je n'ai pas vraiment essayé : trop compliqué pour moi, mais je comprends parfaitement l'approche avec appareil photo et RAW, parce que c'est ce que j'aurai utilisé moi aussi...