-

Compteur de contenus

93 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

2

Dernière journée remportée par Hedd le 24 Aout 2023

Hedd a le contenu le plus aimé!

Information

-

Lieu

Montpellier

-

Intérêts

Modelisme, Modelisme nautique

-

Imprimantes

Bambu Lab x1 carbon AMS

FLsun v400

Ender 2 pro

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de Hedd

-

tu peu aussi repeser le premier récipient pour voir combien d'eau il a perdu

-

normalement sur le jet ski tu as un Water lock qui est en plastique (souvent en ABS), vu que les gaz d'échappement sont mélanger a la sortie du moteur avec de l'eau de mer, la chaleur n'est pas trop un soucis. le water lock est la pour empêcher l'eau de remonter dans le moteur, on vois d'ailleurs souvent les jet ski a l'envers après une chute et l'eau ne remonte pas dans les cylindre si facilement. tu pourrai faire une sorte de clapet a la sortie de l'échappement en TPU qui ferai office de bouchon pour éviter encore plus l'eau de remonter le long de la ligne, ca marcherai surement un temps mais il faudrait la remplacer régulièrement, et tu n'inventerais rien, j'installe ce genre te truc sur les voiliers et les bateaux a moteur que j'ai en entretien

-

je suis en pleine conception d'un voilier et la chasse au poids est indispensable pour un bateau, quand on vois les photos que tu avais posté a l'époque, il est claire que le bateau est trop lourd et mal équilibré. mon voilier fait 85 cm de long pour un volume d'environ 10l, pour garder un bateau un minimum performant je doit rester sous les 2kg grand max pret a naviguer (soit environ 20% de son volume). aujourd'hui il fait 1750g pour la coque avec tout l'électronique, sa quille de 800g comprit, il ne me manque que la peinture et et gréement. en taille reel un voilier est toujours plus lourd qu'un bateau a moteur a cause de sa quille, en gros un voilier comme le mien fait dans les 10 tonne, un bateau a moteur comme le tien qui fait la moitié de la taille de mon voilier fait entre 2t5 et 3t5 suivant le programme de navigation. pour respecté ces proportion, ton bateau devrais faire moins de 650g pour avoir un comportement réaliste. je pense que si tu arrive a réduit le poids sous les 1kg et en déplaçant la batterie pour avoir un meilleur équilibre, tu devrais pouvoir le garder a flot a l'arrêt, ensuit quand il sera en mouvement il se stabilisera tout seul. et oui je pense que c'est une erreur de conception du créateur de ne pas avoir fait la chasse au poids plus que ca, je suis sur qu'il a fait une coque bien trop solide et donc trop lourd PS je sais que mon résonnement est pas habituelle pour les modélistes, mais étant dans le milieu du nautisme tailles réel professionnellement, je conçois mes maquettes en jouant sur les ordres de grandeur comme ici, et pour le moment ca fonctionne plutôt bien

-

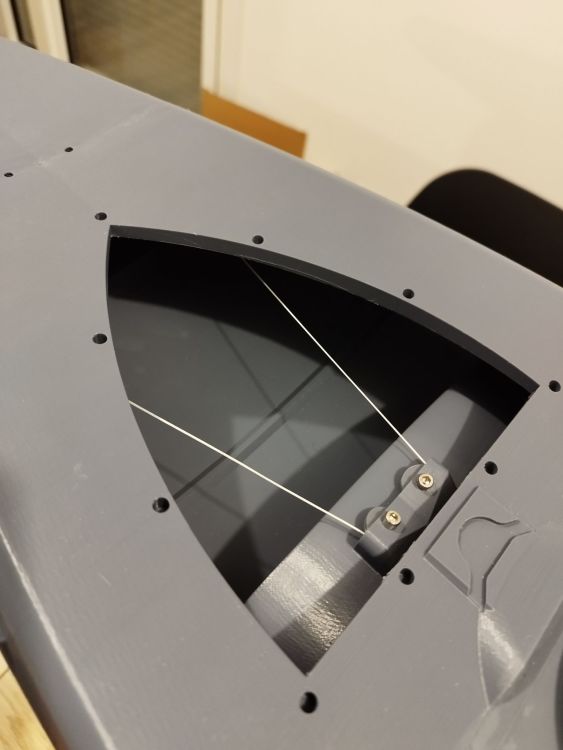

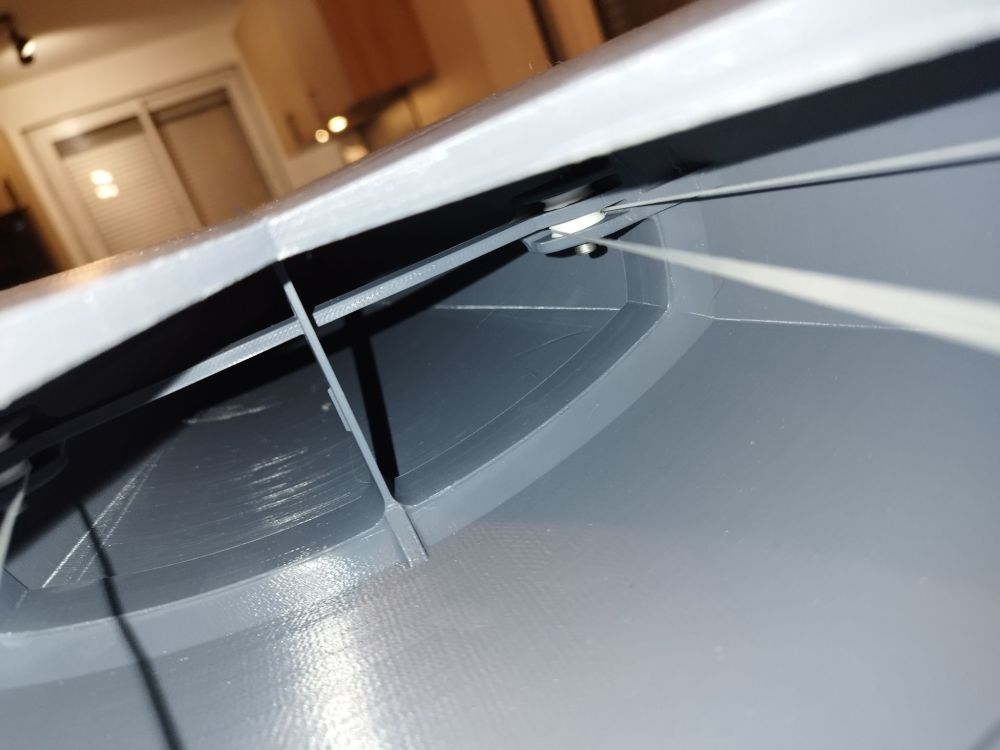

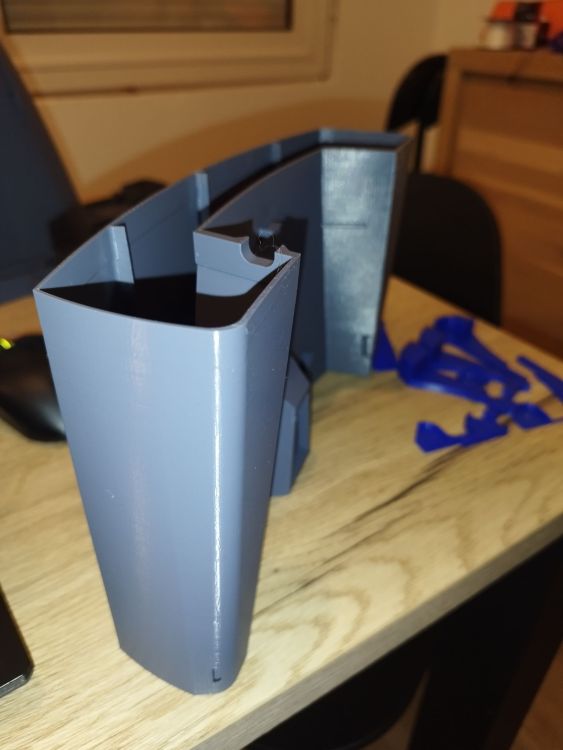

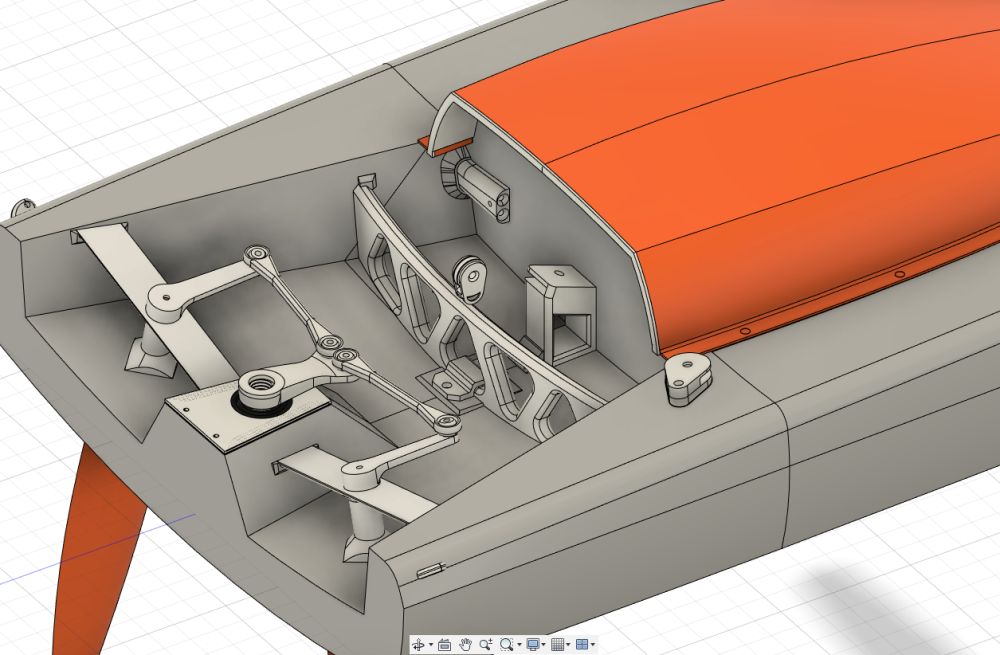

aller petit up du sujet. j'ai assembler ce que je pensais etre la coque final, qui sera finalement le prototype n°2, une autre coque sera bientôt imprimer avec quelques petite modification! une fois la coque coller, j'assemble les différentes pièce du système de quille et je passe les drosses a l'extérieur, car une fois en place ca serai un enfer! le système de quille a eu le droit a 3 modif pour supprimer certain jeu de fonctionnement, j'ai aussi un nouveau voile de quille qui intègre 2 tube en carbone de 5mm a l'intérieur, il est beaucoup plus rigide, je n'ai quasi plus de flèche! une fois assembler et connecter au servo, j'ai du passer la drosse pour les foils, et la je me suis fait ******!!!!!! pour le montage des futures coques il faudra prévoir de ne pas coller l'étrave et le cockpit avant d'avoir passer les différente manœuvre, il est possible de les passer le jour ou une drosse casse, mais autant se facilité la vie la première fois!! le système de quille/foils en action ce soir je suis sur la modélisation du système de barre, j'ai changer de servo et je doit donc effectuer quelque modifications (le nouveau servo est a peine plus lourd et encombrant qu'un SG90s mais deux fois plus puissant) PS: je suis fière de moi, j'utilise des servo 4T non programmable et j'ai donc du calculé la course des différents palan pour que tout soit bien synchro sur 4 tours de servo, et ca marche nickel du premier coup

-

Quel genre de film alimentaire ? Du cellophane ??

-

en effet je ne connaissais pas le racer 6.50. la toile a spi sera trop légère pour le coup je pense, même mon dacron j'ai peur qu'il soit trop léger, il est a peine plus rigide que la toile a spi, au pire j'ai du monofilm de planche a voile, ca pourra faire les jeu de voile d'essai, enfin je n'en suis pas encore la, je suis sur l'assemblage final de la coque, et je doit donc faire des petites modif dessus au fur et a mesure. quand la coque sera finalisé, je passerais au greement et au voiles

-

salut, tu as eu quoi comme 6.50? pour le mat, j'ai des lattes de planche a voile ou de bateau, de tout les diamètre via mon taf, mais c'est bien trop lourd, en général c'est de la tige pleine, ou si c'est des tube creux, ils sont de trop gros diamètre. j'ai prit du tube carbone, j'ai prit du tube diamètre 8 ext et 7 intérieur, ca pèse 17g au mètre, au final je sort mon mat aile avec l'accastillage a moins de 55g, je serai quasi au double avec une latte de planche sans l'accastillage pour les voiles je ne les ai pas encore fait mais j'ai prit a un de mes fournisseur du dacron en 45g au m2, et je vais assembler les lez avec de l'Insignat autocollant, mais je n'en suis pas encore la, c'est pour ca les nœud sur les boutes, je n'ai pas encore assembler la coque final et je n'ai pas fini le mat!! la ce soir je suis en train d'assembler la coque cette semaine j'ai fait pas mal d'impression avec pas mal de petite modif pour sortir la coque parfaite! j* j'ai finalement laisser tomber le PETG (les section de coque gris claire), j'avais des déformation sur la carène, surement du a du retrais lors de l'impression. J'ai donc imprimer la coque final avec du PLA+ Esun. le soucis que j'avais a la base avec le pla, c'est une fragilité sur la liaison en Z, pour avoir la liaison en Z la meilleur possible, j'ai ralenti la Bambulab en réduisant le débit a 6mm3, j'ai augmenter la température de la buse a 240°, réduit la ventilation a 70% (j'ai garder 100% pour les pont), et imprimer avec une hauteur de couche de 0.12mm. Le résultat est nickel, j'ai quasiment pas de stringing, moins qu'avec mon Ender 2 et des réglages standard et la coque est bien plus solide et rigide avec ces réglages.

-

Etude pour fabriquer une imprimante 3D à commercialiser

Hedd en réponse au topic de Vicaeman dans Projets et impressions 3D

c'est pas pour autant qu'il faut se ranger! faut juste avoir un plan b, un plan c, un plan d, et un parachute au cas ou , j'ai vu quelqu'un tout perdre dans un projet fou qui n'était pas réalisable, car il n'avais pas de plan b. puis de toute façon, je suis sur que tu t'éclate a concevoir tes imprimantes, et ca c'est déjà le principale- 60 réponses

-

- 1

-

-

- imprimante 3d

- projet

-

(et 1 en plus)

Étiqueté avec :

-

Etude pour fabriquer une imprimante 3D à commercialiser

Hedd en réponse au topic de Vicaeman dans Projets et impressions 3D

salut, je suis toujours admiratif et inquiet pour les gens qui veulent se lancer dans ce genre de projet passions, j'en côtoie un certain nombre par mon travail. je travail dans le nautisme, j'ai un chantier naval ou les gens viennent entretenir leur bateaux, voir les fabriquer, j'ai vu passer plusieurs projet un peu comme le tien, celui de faire un bateau pour ensuite faire une série et le vendre ou alors une innovation pour équiper les bateaux etc.. a chaque fois le soucis a été le même, c'est David contre Goliath. Le temps de structuré leur projet qu'il est déjà dépasser dans l'impression 3D, c'est la course a l'innovation. j'ai commencer l'impression 3D il y a 1 an et demi, a l'époque, le must des imprimantes grand publique, c'était, entre autre, la Flsun V400, la plus rapide du marché, encensée par tout le monde etc..., a peine quelque mois plus tard, bambulab sort la X1, la Flsun devient obsolète. 6 mois plus tard, creality sort la K1 pour concurrencer la bambulab qui au passage a sortie 4 imprimantes dans l'année, ensuit Flsun vas arriver avec la T1 et la S1 pour essayer de revenir... etc. ils vont aussi vite car ils ont des grosses équipe pour développer leur machine + une équipe commercial efficace. Toi tout seul, avec un boulot a coté, tu ne peux pas suivre, même si tu sort une imprimante révolutionnaire, le temps que tu te fasse connaitre et que tu commence a vendre, elle sera dépasser. J'ai prit ces marques et ces imprimantes comme exemple car elles sont dans la tranche de prix que tu vise, il faudra que tu soit dans cette course si tu veux suivre. Par contre je vois un truc dans ton projet, la communauté dans l'impression 3D aime un truc, le DIY, mais beaucoup n'ont quasiment que leur imprimante 3d, quelques outils de base et une petite pièce dans leur appartement pour bricolé. Tu dit vouloir faire en partie ton imprimante avec des pièces en 3d, pourquoi ne pas essayé de la rendre le plus possible imprimable, dans le but de vendre, non pas un produit fini ou tu vas devoir assuré un SAV, un service commercial etc, mais de vendre un projet, avec des STL, une liste de composant a acheter (le moins possible) et un mode d'emploie pour que monsieur tout le monde puisse imprimer son imprimante chez lui. je pense a ca car en ce moment je dessine un voilier RC et mon cahier des charge, c'est qu'il soit a plus de 90% imprimable car tout les voiliers RC prévu pour l'impression 3D sont en faite a 70% fait de résine et de fibre de verre etc, rédhibitoire pour monsieur tout le monde dans son appartement avec juste sont imprimante 3d et quelques outils de base. PS: D'ailleurs les commentaires dans tes vidéos YouTube vont dans ce sens, ils veulent la fabriquer chez eux!- 60 réponses

-

- imprimante 3d

- projet

-

(et 1 en plus)

Étiqueté avec :

-

c'est pas compliquer a faire, mais interdit de faire de la résine sur ce bateau!! a terme si il a de bonne qualité de navigation, je veux que n'importe qui avec une imprimante et un peu bricolo puisse se reproduire ce bateau a moindre frai, si on ajoute de la stratification, le bateau devient beaucoup plus complexe a reproduire par un débutant qui voudrai s'essayer au VRC si la tige fileter ne suffit pas je pense plutôt a un tube carbone de 5mm dans un perçage prévu dans l'âme de la quille puis dans l'absolu, une légère flexion du voile de quille ne devrais pas nuire trop au qualités de nav du bateau je pense, le but n'est pas de concurrencer un IOM

-

perso j'ai imprimer un peu de PETG CF (2kg) et de PLA CF (3kg) de chez bambu avec la buse en 0.4 en acier trempé, jamais eu de soucis mais j'ai peut être eu de la chance après a part pour l'aspect qui est très sympa, je ne trouve pas grand chose de mieux a ces deux matières par rapport a leur équivalent sans le carbone sur cette photo les pièces noir sont imprimer en pla carbone avec la buse 0.4mm, a part sur la calandre et a certaine endroit, les strie d'impression sont quasi invisible ici le toit est en PLA carbone, la galerie en PLA Mat bambu, les stries sont plus visible sur le pla mat mine de rien

-

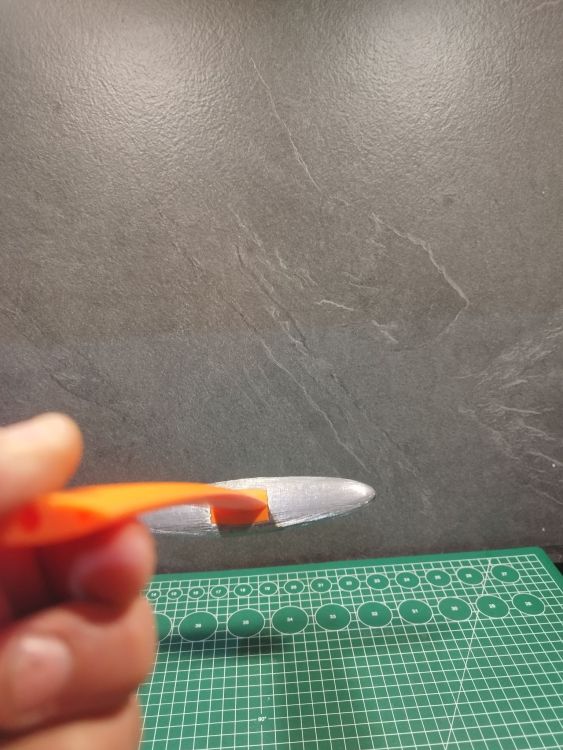

le bulbe de 800g est fait il est fixé a sont voile de quille, elle est encore flexible car elle n'a pas sa tige fileter qui servira a la rigidifier

-

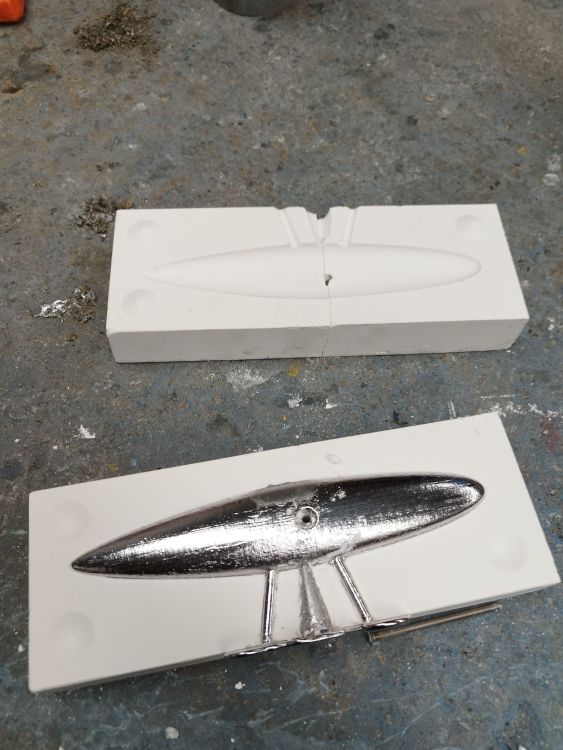

Salut, voici quelques nouvelle de mon projet! j'ai continuer d'avancer sur la modélisations, même si je n'arrive pas a y passer autant de temps que je le voudrais j'ai notamment fini de modéliser le chemin d'écoute de la GV y comprit l'accastillage extérieur j'ai aussi modélisé l'accastillage intérieur pour le chemin de drosse des foils et un tambours spécifique pour que le servo de la quille puisse aussi contrôler les foils. ensuit j'ai surtout avancer sur la quille, je l'ai pas mal modifié, sur conseille de #Corsud qui imprime le bateau en même temps que moi j'ai rendu le voile de quille démontable sans avoir besoin de retirer le mécanisme de la quille. le voile de quille s'imprimant donc sans son axe, j'ai pu le rallonger pour arriver a 30cm. et j'ai fini par faire mon moule en PLA qui ma permis de faire mes moules en plâtre pour le bulbe! j'ai donc modéliser les moules pour deux taille de bulbes, un de 800g et un de 1050g j'ai commencé par le bulbe de 800g, les vis sont la pour avoir un perçage parfaitement droit dans le moule qui me servira a mouler un perçage dans le bulbe au moment du coulage du plomb coulage du plâtre démoulage et passage au four en chaleur tournant a 80° pour faire sécher les moules plus rapidement! il s'agit ici de mon second moule, j'ai déjà réaliser un premier moule qui ma servie de crash teste, j'avais notamment oublier de prévoir les cônes de centrage ainsi que le perçage du bulbe je n'ai pas la photo du moule en PLA qui est partie a la poubelle, mais j'ai quelque photos du résultat cette technique de moulage est finalement très simple a réalisé, l'impression 3D ma permis de réaliser très rapidement les moule avec une très bonne précision au niveau du poids attendu, le premier bulbe était donner pour 755g d'après le logiciel et est sortie a 727g, je pense que le manque de poids doit être du au logiciel qui me donne la densité du plomb 100% pur alors que le mien ne l'était peu être pas complètement. le gros avantage aussi de l'impression, c'est de pouvoir sortir facilement un bulbe avec une forme complexe parfaitement symétrique facilement, il serai simple de sortir un bulbe avec des ailettes latéral avec cette technique

-

Avec nos bambu il suffit de bien indiquer au slicer que l'on a changé de buse, les paramètres d'usine sont déjà très bien. La buse en 0,2 n'est pas contre pas adapté a tout les filaments, exit les matériaux CF, bois etc... Par contre chez bambu, je te conseille de prendre le hotend complet en 0,2mm, c'est bien plus simple pour passer d'une 0,2 a une 0,4 entre les impressions

-

arg le prix des abonnement pro est stratosphérique!!! https://www.solidworks.com/fr/solution/3dexperience-solidworks-makers c'est celui la l'abonnement makers, il est a 100€ par an, si il est vraiment bien ça reste abordable.