yopla31

Membres-

Compteur de contenus

904 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

4

Dernière journée remportée par yopla31 le 6 Septembre 2021

yopla31 a le contenu le plus aimé!

À propos de yopla31

- Date de naissance 01/07/1960

Information

-

Genre

Masculin

-

Lieu

CUGNAUX (près de Toulouse)

-

Imprimantes

BambuLabX1-C+AMS à vendre - CR_Falcon_10W à vendre - Elegoo_Saturn - CNC_ProVERXL3040 avec ToolChange - xTool S1 20W + 2W IR - BambuLab H2D combo

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de yopla31

-

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

Il faut suivre la procédure que j'ai décrit ici . Ca m'est arrivé plusieurs fois, et même après avoir démonté et nettoyé les têtes, l'erreur apparait toujours car des bouts de filaments sont généralement coincés dans le guide filament : il faut bien vérifier avant remontage qu'aucun bout de filament n'est resté. -

yopla31 a commencé à suivre Améliorations pour les H2D (toutes versions) et [TOPIC UNIQUE] Bambu Lab X1, X1 Carbon et AMS

-

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

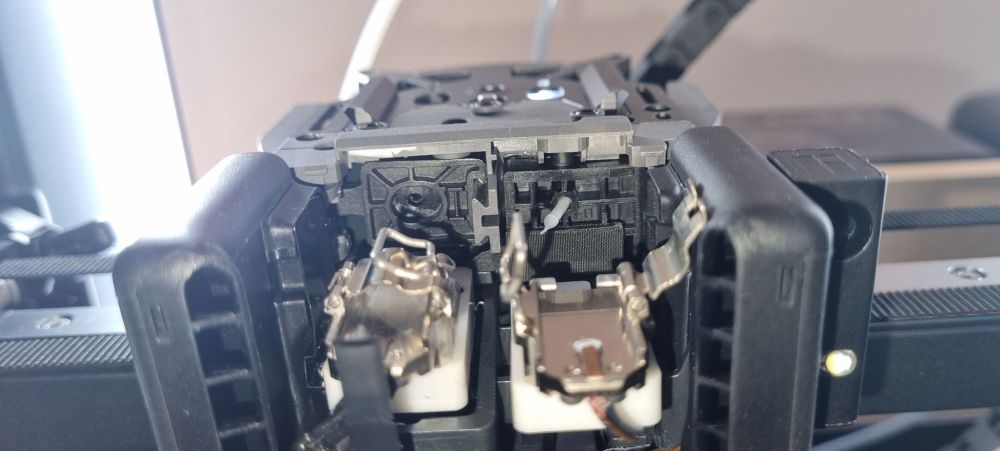

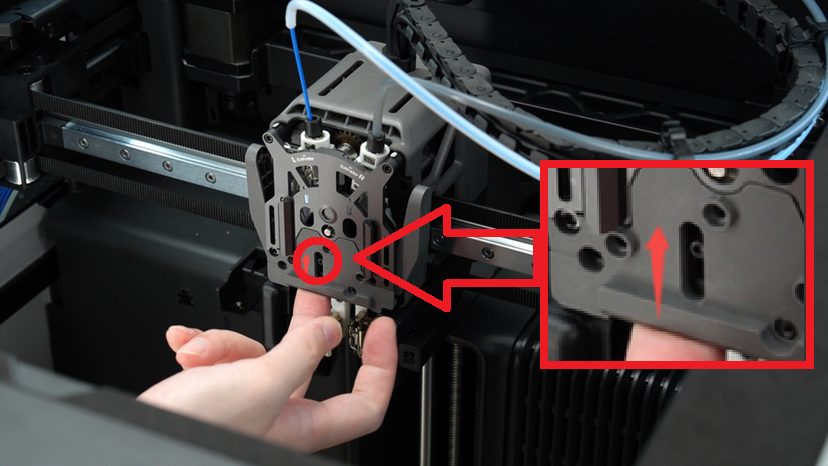

Bon, premier gros incident. Depuis plusieurs impressions j'ai un problème avec la buse de gauche. après analyse, je trouvais bizarre qu'aucun système de guidage du filament ne soit présent entre la sortie de l'extrudeur et l'entrée de la buse... J'ai réussi quelques impressions avec un filament qui arrivait à s'introduire dans le canal de la buse ! Mais en regardant de plus près : j'observe une glissière en queue d'aronde entre les deux buses, et une partie à gauche qui semble bloquée en position haute. Sur le WIKI, je vois la pièce au centre de la photo qui est en position basse ! Après nettoyage en passant les doigts sur le tube de guidage de filament et l'insertion de nouveau dans la pièce plastique coulissante, la glissière est de nouveau fonctionnelle. Le remontage est un peu délicat avec le levier coupe filament. Il me faudra mettre une pointe de peinture ou autre sur la vis de butée qui permet de voir si la guide filament de la buse gauche se déplace normalement à travers le capot transparent : -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

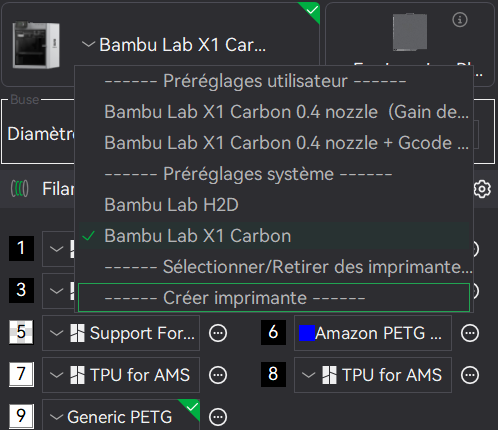

Hello, quelqu'un utilise les buses haut débit ? Avant d'en commander, j'ai voulu évaluer le gain de temps en modifiant dans BambuStudio. 1ère constatation : on peux paramétrer une 0.4 haut débit avec une 0.4 standard ! 2ème constatation : les temps d'impression sont les mêmes qu'en standard Autrement dit, BambuStudio ne modifie pas automatiquement le débit volumétrique correspondant à ce type de buse et n'optimise pas le slicing en conséquence !? Des retours d'expérience ? -

Je m'interroge sur le choix d'un 2ème AMS2pro avec alimentation pour sécher en imprimant avec l'autre AMS2. Les 65° sont bien suffisants pour l'ensemble des filaments. Le temps de séchage sera allongé par rapport à un séchage à 85°. La X1C retrouverait ainsi son AMS pour une éventuelle vente ! Et je complèterai si besoin par un AMS HT, bien que mes anciennes boites étanches avec silicate pourraient dépanner pour alimenter la 2ème tête. L'usage le plus pratique, c'est le filament principal sur une tête et le filament support sur l'autre tête ! Dans ce cas, pas besoin un filament support "motorisé" Quelles sont vos solutions envisagées ? (Oups... peut-être à transférer sur le TOPIC UNIQUE !)

-

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

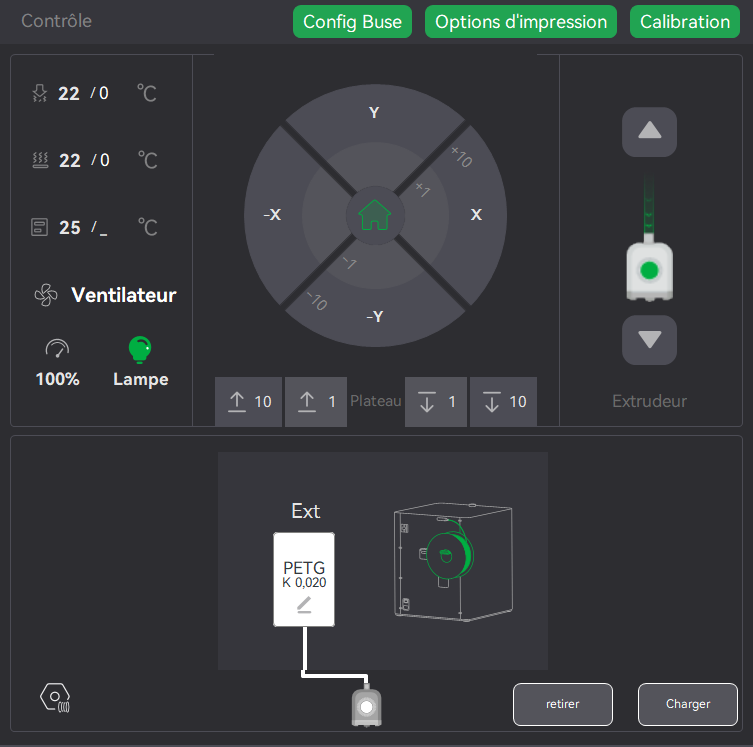

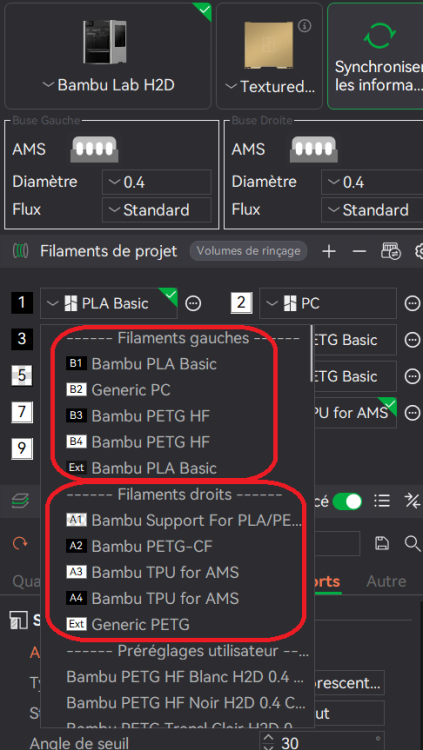

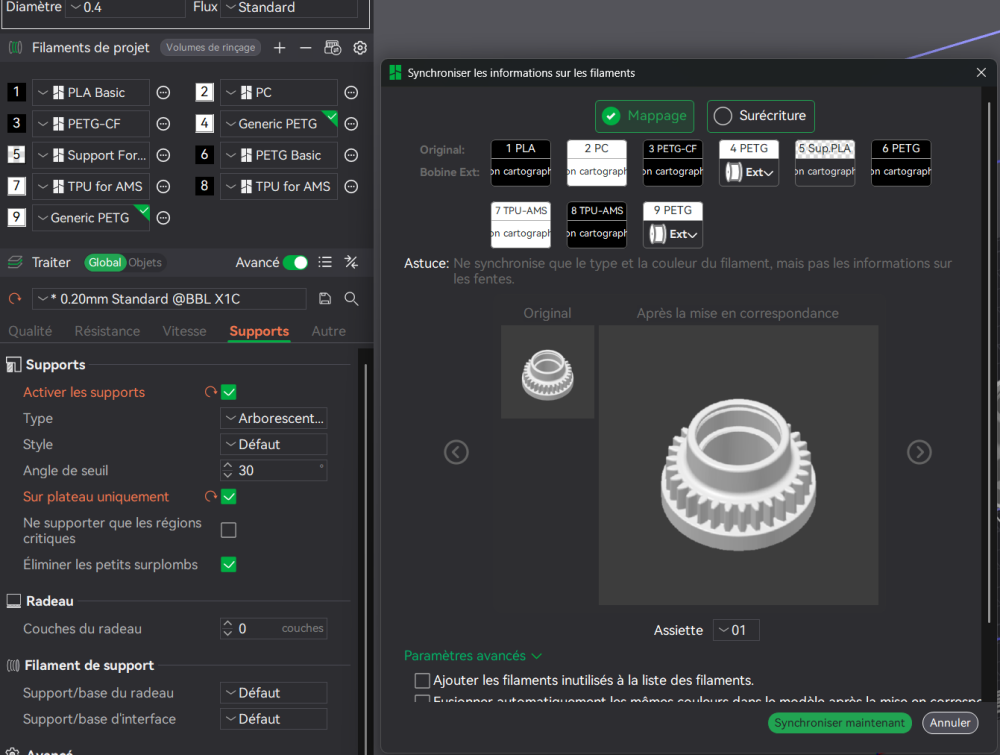

Non, ce n'est pas mon raisonnement. Dans la page Périphérique, BLS a détecté les alimentations en filaments et leur type (si RFID !) ou ceux-ci ont été renseignés manuellement. Il me parait donc logique de les retrouver proposés dans la page Préparer sans avoir à cliquer pour ajouter ou supprimer ! Si j'avais un AMS sur la X1C, il me faudrait avoir, dans la page Préparer, autant de filaments que d'emplacements occupés + d'éventuels filaments externes. Pourquoi ne pas afficher uniquement les filaments correspondants à l'imprimante sélectionnée sur la page Préparer ? BLS les connait puisqu'il les propose uniquement lorsque l'on souhaite remapper chaque filament : Je ne suis pas ergonome, même si j'en ai souvent eu dans mes équipes. Et si ce constat ne dérange que moi, c'est que BambuLab a fait très certainement les bons choix, et je m'adapterai ! -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

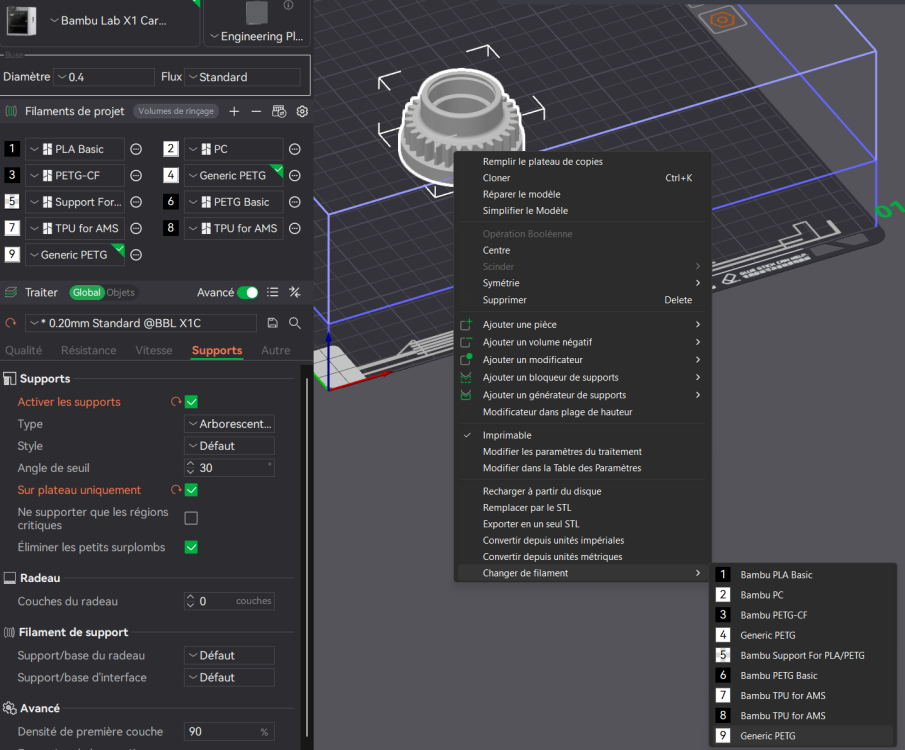

J'avais essayé, je crois, mais il me semble que ça ne fonctionnait pas. Tu ne peux pas également afficher avec l'outil de comparaison des profils de filament ou des pré-réglages entre 2 machines différentes. C'est pourtant très pratique ! Si l'on choisit la X1C dans la page de l'onglet Préparer puis on demande la synchronisation il demande de remapper les filaments. J'utilise dans ce cas le 9ème filament que je mappe au filament externe de la X1C (son AMS est sur la H2D en attendant un 2ème AMS2pro sur la H2D). Si on souhaite attribuer un filament à la pièce, on a l'ensemble des filaments, alors que la X1C n'a qu'un filament externe ! Et rien ne vous empêche de choisir un filament de la H2D : Il reste des évolutions à coder. Je n'ose imaginer une ferme de BambuLab avec différents AMS et filaments ! -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

Il n'y a pas de "dans tous les cas", ni de "non sens". Chacun a sa façon de faire, et la remarque de @Motard Geek est pertinente ! Il y a des facteurs qui sont propres au contexte de l'imprimante, et d'autres à la physique du matériau. Entre les deux, certains profils peuvent être tellement proches, qu'ils peuvent être appliqués sur plusieurs machines! Je n'avais pas remarqué l'onglet pour changer de machine ! Evidemment qu'il est facile de changer de machine, mais je trouve l'ensemble des filaments qui reste affiché quelque soit la machine sélectionnée n'est pas très ergonomique, et les "habitudes" sont contraires à l'ergonomie. -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

Dans les sujets agaçants: la récup des profils X1C de filaments, aucune importation possible qui permettrait de gérer les différences dues aux machines la calibration automatique du débit qui fonctionne pas trop mal sur la X1C et complètement manuelle sur la "Sophistiquée" H2D !! la gestion des imprimantes connectées, la galère entre la X1C et la H2D ! Si quelqu'un à des astuces pour ces sujets ... -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

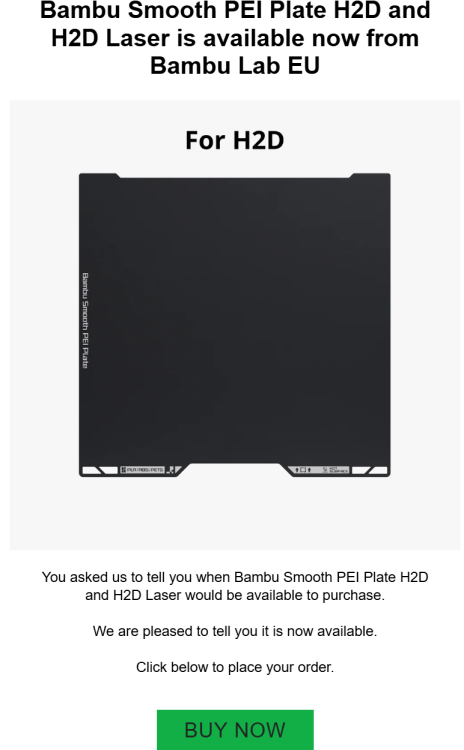

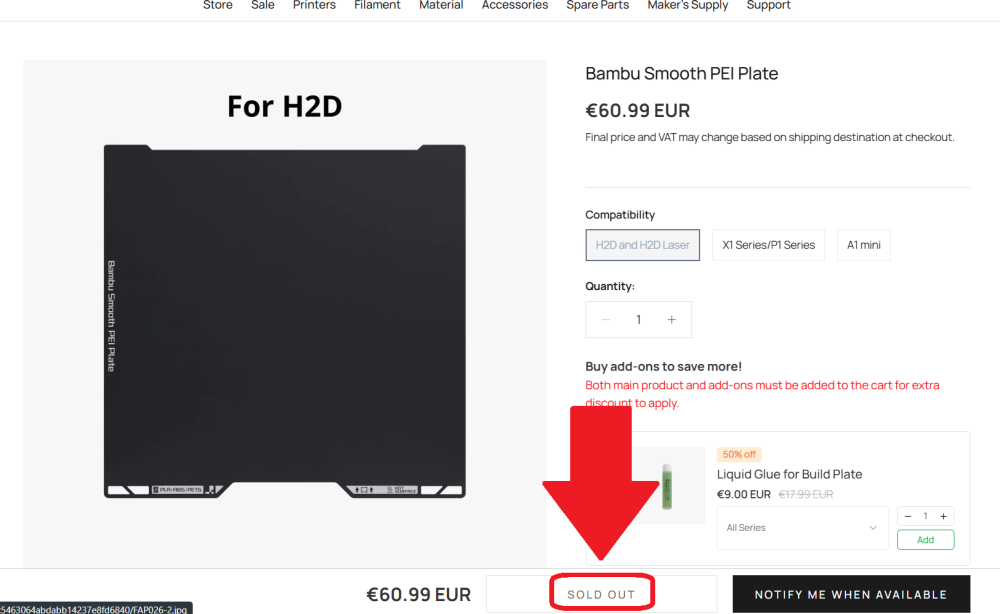

Oui, mais s'ils ont des stocks qui s'épuisent en moins de 30 mn, c'est qu'ils ont un gros problème de logistique !!! -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

Mail reçu ce matin à 10h27 : à 11h06, je remarque enfin le mail et : Trop tard !! Idem pour les hotends en 0.6 ou HF. C'est vraiment pénible !! -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

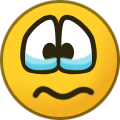

xTool a tendance, je crois, à gonfler leurs prix au détail ! Ce qui valorise les kits plus ou moins complets. J'avais pris le S1 Kit Complet 20W+2WIR : j'avais déjà le RA2 Pro, le système rotatif, mais composer un ensemble équivalent au détail sans le RA2 était indécent ! Le Xtool Safety Pro AP2 semble être le seul produit xTool moins cher que sur le site xTool ! Et c'est effectivement une bonne affaire. -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

Évidemment, mais il fonctionnera manuellement. Avec xTool CS, la mise en service et la puissance est géré automatiquement. Je ne sais pas si le système BambuLab est entièrement piloté également. Après au niveau filtration, xTool a mis le paquet. -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

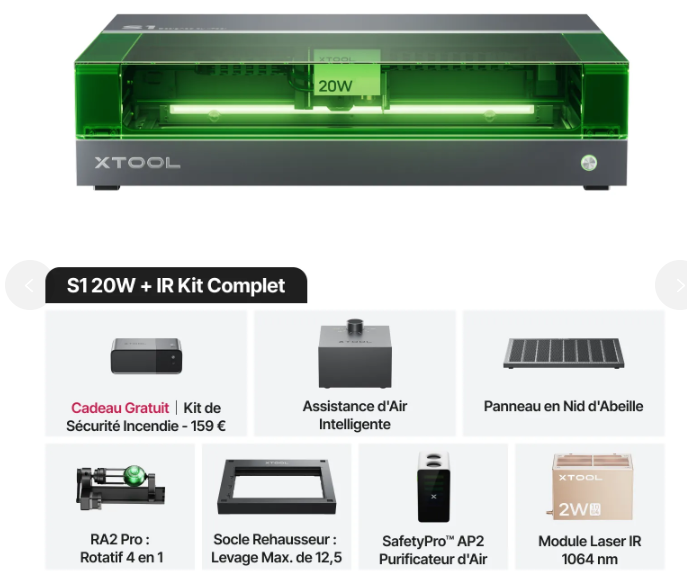

Ce qui nous motivait, c'était de construire une imprimante capable de répondre à nos besoins, du moins pour ma part ! les multi-têtes à bascule ou les ender 5 avec changeur de têtes, les IDEX Artist-D Pro ou CR10 IDEX n'avaient qu'un objectif : le multi-matériau, voire le multi-couleur. La X1C a permis, dans une certaine mesure, de faire du multi-matériau et du multi-couleur. La H2D coche toutes ces cases à la perfection ! Ma dernière idée d'IDEX coreXY, dont tous les composants sont pourtant approvisionnée, ne restera qu'un projet inachevé... peut-être un jour avec mes petits enfants... Mais pas de regret, mon énergie passe maintenant dans d'autres projets et la X1C, et récemment la H2D, sont des outils fiables qui me permettent de réaliser ces projets. L'expérience acquise avec ces projets fous d'imprimantes m'est aujourd'hui précieuse pour ces nouvelles réalisations. Dans 1 mois la retraite, et plein de temps libre; c'était le bon moment pour s'équiper ! Et il est complétement piloté par xTool Creative Space. Avec l'écosystème xTool, tout est piloté intelligemment : Safety Pro, Air assist, kit de sécurité incendie... Et le Xtool Safety Pro AP2 est d'une efficacité redoutable ! -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

J'ai mis la même, mais, de mémoire, formatée via le menu de la H2D. -

[TOPIC UNIQUE] Bambu Lab H2D (Laser, Cutter, Plotter), AMS 2 Pro et AMS HT

yopla31 en réponse au topic de silvertriple dans Bambu Lab

C'est à peu près ce que je voulais modéliser, mais peut-être courbé pour se rapprocher de la buse et éviter au max toute perturbation du buffer ! => xTool S1