V3DP

Membres-

Compteur de contenus

724 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

1

Tout ce qui a été posté par V3DP

-

Plutôt du PVA. Ca marche très très bien car le TPU va adhérer sur le PVA, ce qui n'est pas le cas sur le PLA. On peut faire des pièces complexes avec des surfaces très propres et pas de soucis pour retirer les supports, ils s'arrachent en douceur ou au besoin un tour dans le bain d'eau à 45°C. Limitation il faut une machine double extrusion et non pas des AMS et consorts.

-

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

C'est un peu la même idée que le bac plein de silica gel sec pour sécher une bobine. Le souci c'est le temps qu'il faut pour sécher à froid la bobine, qui se compte en semaines. Tu veux dire qu'après 6 minutes tu tires de la vapeur d'eau en sortie de pompe ? C'est normal, c'est l'eau contenue dans ton filament qui est relarguée et à froid c'est plus difficile qu'à chaud. La méthode qui marche le mieux pour moi, c'est chauffer (x-1) heures à la température préconisée de séchage sans faire le vide, et seulement tirer le vide dans la dernière heure et maintenir la pompe environ 30 min après avoir atteint le vide cible. -

En théorie oui, en pratique c'est l'inverse pour nombre de matières qui ont une viscosité à chaud relativement faible : comme en 0.6, la section de passage de la matière est de 2,25 fois plus importante (0,28 mm2 vs 0,12 mm2) on peut passer avec une matière un peu plus visqueuse. De fait pour une même température, on a une MVS qui est supérieure. Si on travaille en bridant à la MVS, on est bien plus rapide avec une buse de 0.6mm et on a fait un mur de 1.2 mm en 2 tours au lieu de 3. Même chose pour les top/bottom car on monte sans problèmes à une largeur de trait de 0,72 mm. Le point du remplissage peut se discuter, car une buse de 0.6 permet de faire des ponts plus longs plus facilement (du fait de sa section). Par contre ils sont moins jolis pour la première couche sur le remplissage. Comme les traits sont plus épais, à espacement identique, le remplissage est plus résistant mécaniquement. Généralement garder le même taux de remplissage fonctionne très bien.

-

tpu TPU pour Supports aimantés : nombre de couches et réglages.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

@KpDp_3D Ca marche bien, par contre c'est plus cher que du caviar ..... -

tpu TPU pour Supports aimantés : nombre de couches et réglages.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

Oui pour du 95A Oui pour la distance. La Loctite 3090 est une colle structurelle cyanoacrylate bi composant, c'est beaucoup plus résistant que de la cyano standard type Loctite 424, qui est déjà plus résistante que la superglue 3 -

tpu TPU pour Supports aimantés : nombre de couches et réglages.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

@tranbert J'imprime du TPU avec des couches de 100 microns sur mes X Max 3 avec les extrudeurs modifiés par du "vrai" Bondtech LGX. Pour les aimants, si c'est ouvert, je les colle à la colle structurelle (Loctite 3090) dans un logement légèrement plus grand (un peu comme @KpDp_3D) Les aimants en Néodyme sont assez puissants, par contre le champ diminue assez vite. Dans un projet client, j'avais réalisé des 'pots' en PLA chargé de fer magnétique pour guider le flux. L'aimant était dans son pot, lequel était fixé dans la structure et l'autre face n'avait que quelques dixièmes de millimètres avec les aimants en face. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Après 6 mois d'utilisation de mon étuve à vide pour sécher mes filaments techniques ou pas, je me suis aperçu que, même si on fait bouillir de l'eau à température ambiante sous vide (voire moins, ma pompe descend à 0,03 mbar avec de l'huile neuve), cela ne suffit pas à sécher les filaments. Il y a des vidéos de CNC Kitchen sur le sujet. Il faut chauffer comme si on ne faisait pas le vide pour que l'eau puisse être relarguée par les thermoplastiques. On ne fait que gagner du temps sur le séchage avec l'étuve à vide. C'est pour ça que j'ai opté pour des drybox maison avec roulements, dessicant pour l'impression et une étuve à vide pour le séchage. Par contre je me limite à 4,5 kg de matière par bobine pour rester dans les 300 mm de diamètre. Avant j'utilisais un four à chaleur tournante étalonné et les memes drybox. Le tube PTFE, dans mon cas assez long (les drybox sont sous le plan de travail), fait office de frein pour éviter que la bobine ne se déroule plus qu'il ne faut. -

Conseil du choix de filament. Charnière basse de pare-douche.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

C'est plutôt juste comme interprétation, sous réserves que Sunlu ait bien fourni des données sur la base de pièces imprimées en 3D et non pas injectées. Je suis perplexe a la vue des données de leur TDS, auquel cas la comparaison est biaisée. J'aurais tendance, sur la base des données d'injection à dire que les deux sont assez proches, avec le Novamid plus raide (module de Young plus élevé) et une déformation plastique plus importante avant rupture. Après avant d'arriver à imprimer des produits techniques (hors grand public), il faut l'équipement, la méthode et un peu d'expérience pour que ça marche (et quelques fois pas du premier coup). -

Conseil du choix de filament. Charnière basse de pare-douche.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

A part le filament, ca m'a l'air très bien. Tu as regardé la TDS de l'Easy PA, quelles sont les caractéristiques mécaniques ? C'est un pur PA 6/66 ou un PA 12 ou un mix ? C'est la TDS qui permet de sélectionner le bon matériau car il y a de grandes variations d'un fabricant à l'autre pour une même matière de base. Pour info, voici la TDS du DSM Addigy (avant c'était du Novamid 1030 en nom commercial) que j'utilise pour ce genre de pièces . NovamidID1030enSI.pdf Coté séchage, il faut vraiment que le PA soit très sec, plutôt vers 5% de RH que 10%. Perso je sèche systématiquement ma bobine aux précos du fabricant avant chaque job, et bien sur dry box. Généralement, c'est de l'ordre de 24h dans un bain à 40-60°C pour récupérer la bonne flexibilité. -

Conseil du choix de filament. Charnière basse de pare-douche.

V3DP en réponse au topic de tranbert dans Entraide : Questions/Réponses sur l'impression 3D

Le PA 6/66 est plutôt très résistant et flexible, à condition d'avoir pris la précaution de lui faire reprendre de l'humidité après impression, sinon il est cassant. Et avoir imprimé suffisamment chaud un filament bien bien séché. A part le problème de trouver la bonne orientation d'impression, fait les bons congés pour éviter les amorces de rupture, cette pièce en PA 6/66 d'un seul bloc avec l'axe devrait tenir. Prendre un PA de qualité genre DSM Addigy ou Luvocom avec le bon adhésif et les bonnes températures de plateau et de chambre. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

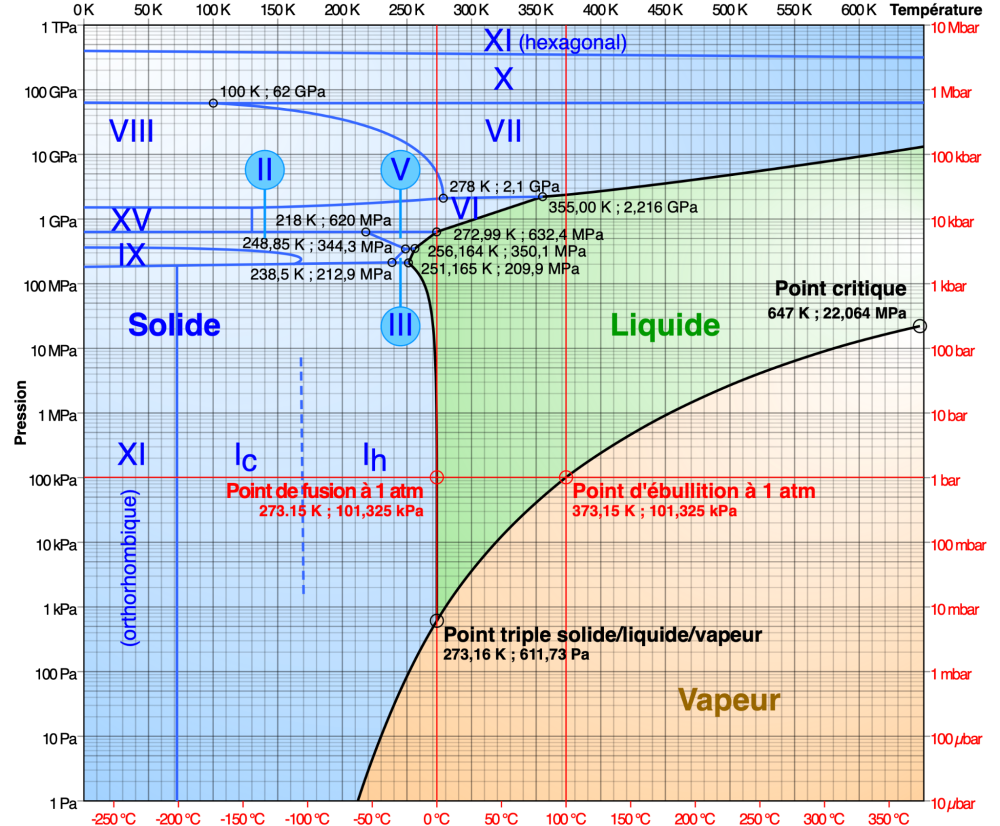

Oups, non, on est à 5°C près au niveau précision de la régulation. Un PLA devrait être séché à 50°C, mais à 55°C, on est à la température de transition vitreuse.... d'ou déformations possibles. Après on peut faire comme les sécheurs de filaments du marché et sécher le PLA à 40°C, mais c'est pas très efficace. Et surtout il faudra avoir un vide plus poussé. Voir le diagramme de phase de l'eau. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

on est à 5°C, surtout avec du filament en 1.75 mm. On déforme vite le filament et après c'est la galère à passer dans les tubes PTFE. Donc plutôt un bain thermostaté genre cuisine industrielle que le gaz. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Pas du tout sur que le PVC résiste aux niveaux de vide nécessaires pour le séchage. Ca risque fort d'imploser. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

C'est pour cela que j'ai investi dans une étuve de laboratoire à vide. Bon c'est mon boulot donc l'investissement est vite rentabilisé. Je sèche généralement mes bobines 3h avec cette méthode pour les matériaux type PLA, ABS, PETG, TPU. Pour les autres, ça dépend du matériau, les PA je suis monté à 8h dans certains cas. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Oui, ou 3 Pa ou 0,03 mbar. Avec une pompe à palettes double étage de frigoriste c'est assez standard comme valeur de vide. Par contre, c'est casse pieds toutes les unités de mesure pour le vide. Le Pascal (Pa) est l'unité normalisée, mais les fabricants et frigoristes ont encore des anciennes unités de mesure ... -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Ce type de pompe pour les frigoristes est une pompe à palettes (1 ou 2 étages), les palettes tournent dans l'huile pour les lubrifier et faire l'étanchéité. Tu as raison, ma pompe à vide à 2 étages donne un vide de 20 microns (quand l'huile est nickel et la pompe en parfait état) soit 2,6 Pa. A cette pression là, on passe en phase gaz sous les 0 degrés.... Comme je n'ai pas essayé de mettre mon étuve au congélateur, j'ai fait le test à 20°C..... Et j'ai confondu avec une des pompes à vide sans huile que j'avais sélectionné au départ, qui elle ne faisait que 100 mbar de vide. D'expérience, pour que ça soit efficace, il faut chauffer à la température habituelle de séchage du filament (par exemple 50°C pour du PLA). On gagne juste le temps de séchage. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Une pompe de frigoriste à palettes suffit bien largement, un vide à 133 mbar permet de vaporiser l'eau à 20°C. Perso j'ai pris une pompe à palettes à deux étages avec un gas ballast, mais avec un seul étage ça suffisait en termes de vide. Par contre, je pense que je vais investir dans une pompe à sec, car ces pompes à palettes condensent l'humidité dans l'huile (même avec le gas ballast), créent un brouillard d'huile en fonctionnant. Cela dit, juste faire le vide à froid ne suffit pas, il faut absolument chauffer le filament à la température de séchage préconisée, sinon on n'arrive pas à sécher assez car la matière ne relargue pas l'humidité. Le séchage sous vide permet surtout de gagner du temps sur les matières faciles à sécher. Sur les autres (PA par exemple), c'est un vrai plus. C'est ce que je faisais au début. Maintenant, je fais chauffer l'étuve avec le filament pendant la durée prévue, et c'est seulement durant la dernière heure que je tire le vide et que je maintiens la pompe durant une bonne demi heure. -

Bonnes nouvelles si tu progresses dans tes impressions. Octoprint Octoeverywhere pour Klipper peut être ajouté sur la version Klipper d'origine. C'est dans KiAUH (accès via SSH). Par contre il ne faut pas faire de mise à jour sur les autres composants, sinon tu vas planter ta machine.

-

Justement le thermoplastique est un matériau qui fait du retrait en refroidissant car la structure moléculaire s'organise (c'est vrai aussi pour presque tous les matériaux lorsqu'ils changent d'état). Ce retrait n'est pas linéaire, il dépend des masses en jeu en un point donné. C'est ce qu'on appelle du retrait différentiel. C'est un phénomène bien connu en injection plastique, mais qui existe aussi en impression 3D. Sa forme la plus courante est le warping, mais il existe de nombreux phénomènes qui peuvent amener à corriger le dessin pour obtenir le bon résultat au final. Un exemple typique en injection est celui de la boite.... le moule n'est pas avec les parois à 90° du fond ....

-

Il faut imprimer ces pièces une fois normalement et une fois en les faisant tourner suivant l'axe Z de 45°. C'est la comparaison des deux séries qui est importante. Idéalement même largeur / longueur.

-

Ca m'intéresse de voir comment tu as fait, une fois que tu auras testé.

-

Matériaux pour vapeur d'eau

V3DP en réponse au topic de electroremy dans Consommables (filaments, résines...)

Il faut aller sur le site du fabricant et télécharger sa TDS (Technical Data Sheet) normalement c'est fiable. C'est juste parfois compliqué à interpréter car les normes et les unités de mesures sont différentes d'un fabricant à l'autre. Mais pour la HDT, il n'y a que 2 normes (A et B) en fonction de la charge appliquée et une seule unité de mesure , le degré centigrade. -

@Premium Vu que tu as ton idée dans la tête, je ne vais pas continuer à fournir des conseils sur la base de mon expérience de 10 ans d'impression pour mes clients.

-

Matériaux pour vapeur d'eau

V3DP en réponse au topic de electroremy dans Consommables (filaments, résines...)

@electroremy@bblt Il faut bien lire les TDS des matériaux pour chaque fournisseur / grade, car ça varie en fonction des formulations et des 'poudres de perlimpinpin'. C'est vrai pour toutes les caractéristiques mécaniques et thermiques. Donc pas possible de se fier uniquement à la matière de base. Par exemple Polymaker a un ABS/PC avec une HDT à 110°C de mémoire, alors que généralement on est à 90-95°C. Mais la part de PC est plus élevée.... -

@Premium Ta machine n'est pas une cartésienne mais une CoreXY. Et un des soucis sur ces machines c'est que pour faire une ligne droite, il faut que les 2 mouvements X et Y interviennent en synchronisation.... D'où problèmes de précision / équerrage si les mouvements ne sont pas parfaits. Donc contrôle des tensions des courroies et des points durs + graissage. Aussi il faudrait contrôler le jeu de la tête d'impression dans ses guidages. Ca peut être aussi ça la cause, une fois éliminé les pistes des mouvements X et Y. Pour ce qui est des coins, une bonne calibration du filament (température, débit, pressure advance, cornering) permet d'avoir de très bon résultats. Les machines de dernière génération ont beaucoup évolué et demandent beaucoup de précision dans les calibrations et les contrôles et souvent une manière de réfléchir quelque peu différente.