Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/08/2024 dans Messages

-

Il n'est pas possible de te répondre simplement car ta question est beaucoup trop généraliste. Par exemple, si tu parles d'Alu, l'échelle des résistances va de 1 à 10 suivant l'alliage, idem pour les aciers et leurs traitements. Dans les matières plastiques, avant de parler de charge, il y a déjà le type de matière qui est plus important et seulement après les différentes charges (car il n'y a pas que les fibres qui peuvent être ajoutées). La fibre de carbone est nettement plus légère que la fibre de verre et beaucoup plus fine et souple. Lorsqu'on arrive à des proportions importantes (exemple avec une matière de densité 1 dans laquelle on ajoute 30% de fibre de verre, on arrive à une densité de 1,3) comme on achète la matière au Kg, mais qu'on l'imprime en volume, on se retrouve avec nettement moins de matière. Pour faire un comparatif entre les fibres de verre et de carbone, en général on dit que 15% de fibre de carbone est équivalent à 30% de fibre de verre. Concernant les couleurs de matières, la fibre de verre est transparente donc elle influe peu sur la couleur du plastique, la fibre de carbone est noire donc si le pourcentage est élevé la matière est noire. Attention, le fait d'incorporer beaucoup de fibre dans une matière, n'a pas que des avantages (pour faire court: plus on est dur, plus on est cassant, car moins de flexibilité) Très important, les fibres sont dans le fil chaud fondu que l'on dépose et ils ne dépassent pas de la surface du plastique, donc il n'y a pas de fibres dans la liaison inter couche c'est donc le choix de la matière de base qui reste important (j'espère avoir été clair). Ce qui n'est écrit nul part dans la caractéristiques, bien qu'il soit très important, c'est la longueur des fibres. Je vous mets au défit de trouver cette info (sauf sur les Markforged avec l'ajout de fibre de carbone en continu)6 points

-

C'est encore chaud ici ... Une bonne pelle alors ? Voir plus si affinité5 points

-

Seule une société Chinoise très connue, pouvait lancer cette incroyable évolution ou plutôt révolution : l'impression en 4 dimensions. La plus connue des manques chinoises à bas cout CREALITY vient de lancer cette machine impensable il y a encore quelques jours, l'imprimante 4D économique. Vous pensez que je raconte des carabistouilles, que je délire avec la fin des vacances, que je reviens de Hollande ou j'ai trop consommé ET BIEN NON et j'en ai la preuve : Les spécifications de la nouvelle K2 sur le site Creality dans Volume de construction : @Kachidoki après le superbe test de la Prusa XL, es-tu prêt à tester cette bécane révolutionnaire ?3 points

-

Imprimante quadripolaire ! Plus d'un kilo de filament à l'heure, quatre couleurs... Désolé c'est en anglais mais la vidéo est explicite Fast 3D Printing With A Polar, Four Quadrant Custom Machine | Hackaday Bonne journée à tous.2 points

-

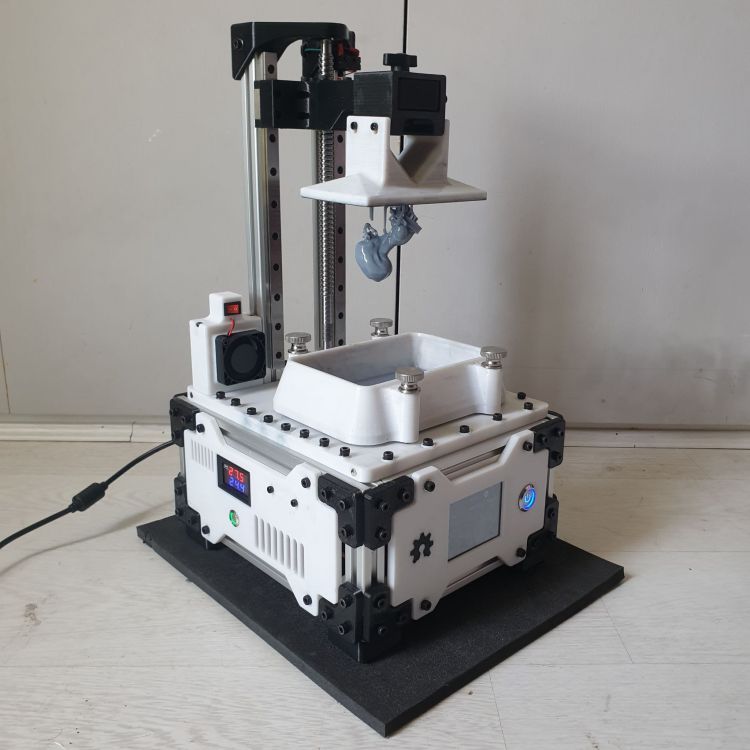

Combien d'heures juste pour la documentation ?! Les gars je crois qu'on a là un petit génie. Cette machine mériterait une entrée dans le wiki RepRap. Bravo pour ton travail et ta ténacité !2 points

-

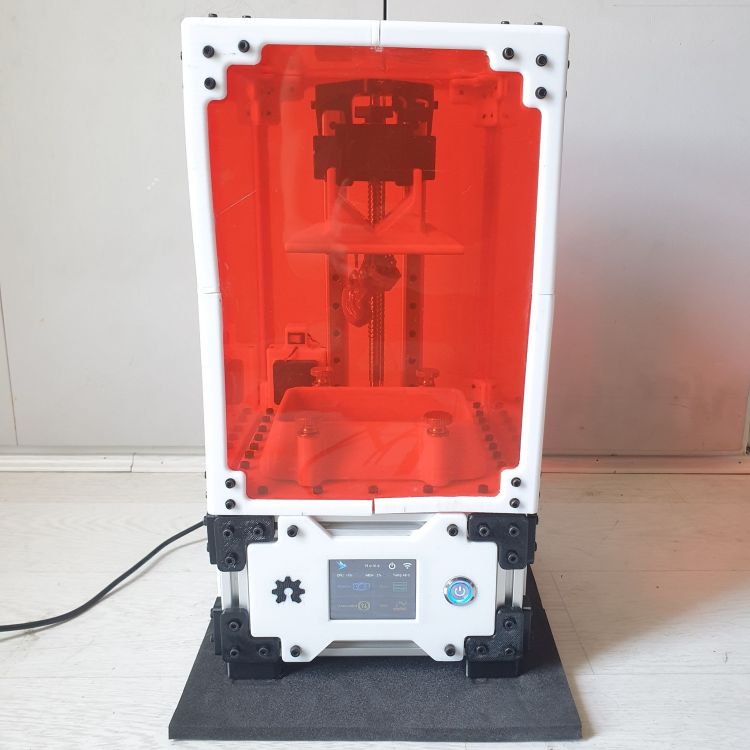

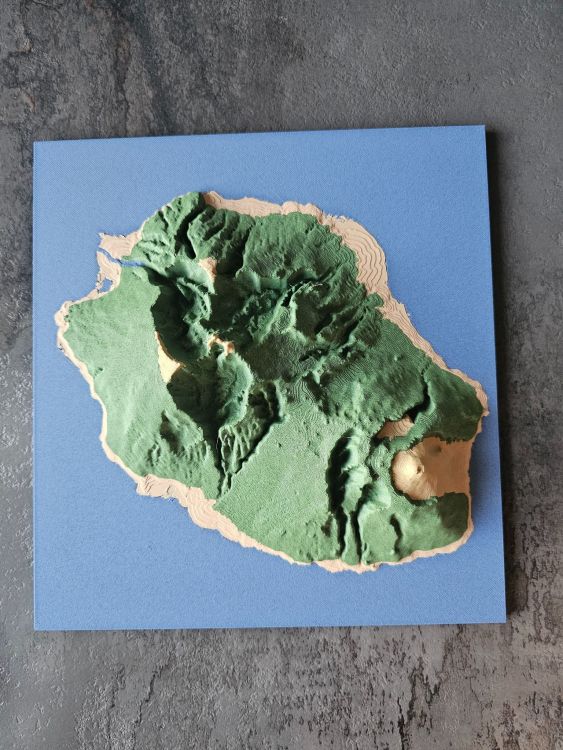

Bonjour à tous, voici la première version du guide ! Il fait 64 pages et la qualité a été réduite pour pouvoir être posté directement sur le forum sans passer par un hébergeur de fichiers. N'hésitez pas à me donner votre avis (surtout les mauvais) Aucun fichier n'a encore été publié, il s'agît encore de la "bétâ" MSLA_Guide_V1.1_compressed.pdf Ah oui, il est rédigé en anglais donc désolé pour les non-bilingue Après presque 6 mois de travail et environ 200h passées sur ce projet, on approche vivement de la fin2 points

-

2 points

-

je l'ai fait ils m'ont renvoyé vers les TDS et les MDS rien de plus mais on n'y trouve pas un % précis1 point

-

Peu d'activité sur le MMU3 ces derniers jours. Faut dire que les congés sont terminés et que le test de la XL donne beaucoup plus de matière. Le MMU3 fonctionne, c'est tout simplement fluide, on lance une impression pour la nuit sans se demander si elle va se mettre en pause pour demander une assistance. C'est malheureusement ce qu'auraient dû être les MMU2 et MMU2S dès le départ. Histoire de passer au moins la barre des 2000 toolchanges sur le MMU3, j'ai lancé cette petite impression hier : Les lignes vertes sont des looongs bridges d'un trait d'extrusion. Rien à voir avec le MMU3 car là c'est la qualité de la MK4 (non S) et de sa ventilation qui donne ce résultat. Il y a quelques poils, mais ces trois bobines ne sont pas passé par la case séchage, et pour ceux qui suivent le test de la XL on a démontré combien il était important de sécher ses filaments. D'ailleurs on voit quelques microbulles d'air dans les lignes vertes. L'hexagone quant à lui rend très mal sur les photos, il s'agit d'un PLA+ Slik Noir, le rendu est beaucoup plus lisse à l'oeil nu, là les lumières sont trop dures. Je vais bientôt lancer les comparatifs avec le MMU2S, qui a bénéficié de la mise à jour logiciel du MMU3. J'avais abordé ce sujet il y a pile un an sur ce topic, c'est l'occasion ici de voir ce que ça donne.1 point

-

Le test d' @isidon de l'imprimante 3D résine Anycubic Photon Mono M7 Pro, avec résolution 14K et chauffage intégré ! https://www.lesimprimantes3d.fr/test-anycubic-photon-mono-m7-pro-20240828/1 point

-

De base le PPA a une densité de 1,16. Le Carbone et les additifs l'alourdisse de 8% c'est assez logique.1 point

-

Les matières : PLA, PETG, PVB, ASA, PAHT CF, TPU, ABS. La précision va dépendre de plusieurs facteurs: la Qualité de ton filament, le type de filament, les réglages de ta machine et la conception de ta pièce. Si tu as fait attention à tous ces paramètres tu peux envisager 0,05 mm. Après sur le slicer il y a la possibilité de corriger certaines dérives pour affiner les résultats (ça c'est avec un peu d'entrainement et de rigueur). Pour le moment j'utilise beaucoup de filaments de Prusa "Prusament" car j'ai encore environ 150 à 200 bobines en stock. Puis je passerais aux bobines BambuLab qui sont également de bonne qualité. Pour des gabarits qui doivent être souvent utilisés, les matières chargées sont préférables car elles sont plus stables et plus résistantes à l'usure, mais il m'arrive de faire des gabarits en PLA pour des utilisations occasionnelles.1 point

-

Ce sont des créations ou des impressions ? Pour enlever les petits fils sur tes pièces, tu les passes à la flamme ou au décapeur thermique, mais attention très peu de temps.1 point

-

Je viens de me rendre compte que l'erreur n'est pas sur la page anglaise du site mais elle apparait avec la traduction automatique de Google (il y a encore des bugs chez Gooooggggllllle).1 point

-

Ca y est j'ai pigé. C'est en fait 350x350x350 milli-mètres par 350 milli-minutes. Il me la faut !1 point

-

1 point

-

J'ai toujours cru que la quatrième dimension était le temps… On m'aurait «enduit d'erreur» ?1 point

-

J'ai bien peur que ce type de machine ne puisse passer la porte de mon bureau qui ne fait que deux dimensions.1 point

-

1 point

-

bonjour, comme @divers je te confirme que ça change énormément les caractéristiques et surtout ça engage le fabriquant sur des caractéristiques car pour des questions de prix on peut imaginer qu'un fabriquant mette moins et du coup tu as une pièce défaillante, là on parle d'un filament professionnel1 point

-

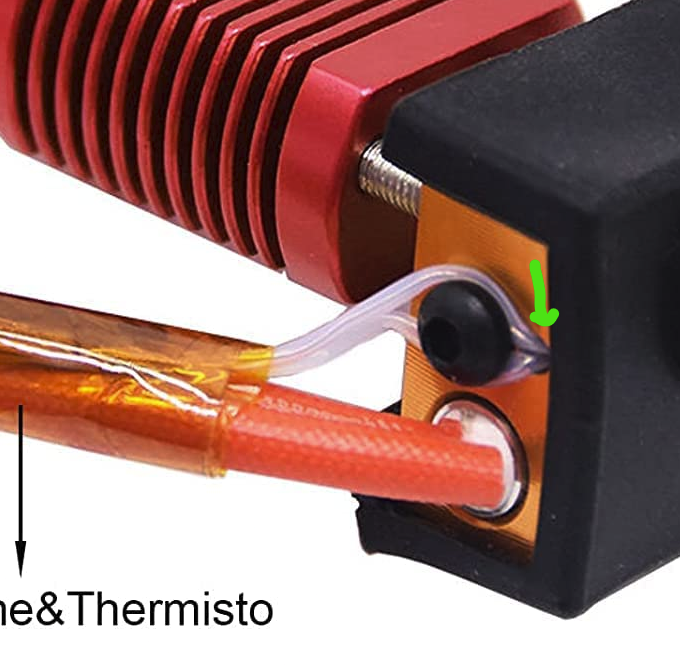

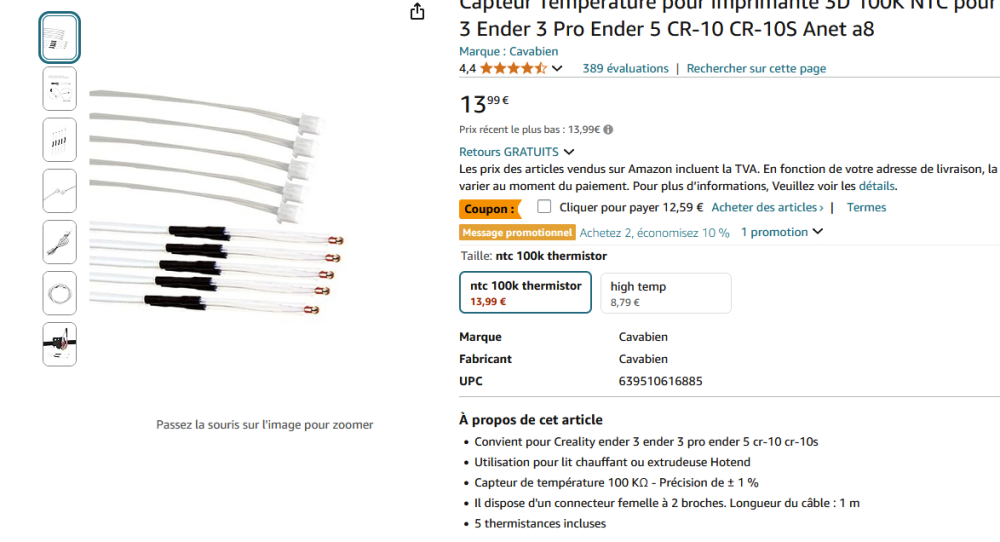

Trop près non, le tube PTFE doit être en contact avec la buse (tu as bien la hotend stock). Tu chauffes à combien, pour du PLA entre 190 et 210 voir 215 °C. Le PTFE est donné au max pour 260°C (mais là il ne tient pas longtemps sans se dégrader) ne pas dépasser 235°C-(240)°C, les tubes PTFE Capricorn (bleu) tiennent mieux à la chaleur si tu dois travailler dans les 230-235° C. Bon soit que tu règles une température trop forte ou ou ta sonde de température est mal positionnée dans la tête et te donne une température de buse sous évaluée. car pour que ton PTFE ait l'air fondu ou très déformé, c'est plutôt une surchauffe je dirais au pif vers 300°C. Vérifier la position de la sonde de température Dans la hotend tu as la cartouche de chauffe qui rentre dans le corps de chauffe en alu (les 2 fils rouges assez gros), la sonde de température (2 fils fins de couleur blanche), La sonde doit être enfilée à l'intérieur du petit trou indiqué par la flèche verte. Pour vérifier, il faudra que tu enlèves l'équivalent de la vis noire sur la photo, Cette vis sert simplement à caler( maintenir) la sonde au fond du trou. Attention au remontage à ne pas trop serrer cette vis (juste un peu) car si tu écrases trop les câbles, tu risques une coupure ou un court circuit. Bon si cela arrive, c'est pas cher du tout, à remplacer (sonde NTC 100k (ohm) par exemple1 point

-

En injection, j’utilise beaucoup de PA en 20, 30, 50 % de FG et la résistance est vraiment très différente.1 point

-

Je suis d'accord pour la résine qui en 4 8 et 12 K donne de bien meilleur résultats si l'on ne prends en compte que l'impression seule..quoique (voir dans mes premiers post les défauts récurrents obtenus). Mais au vu de la dangerosité des produits manipulés et du traitement des pièces en post production ; je pense sincèrement que la K1 rempli le job et sort des éléments en définition proche de la résine . Cela n'y ressemblera jamais et n'atteindra peut être pas le niveau de définition quand je vois les résultats que j'ai obtenu avec une elegoo Mars 1 .. Mais comme dit la manip des produits ne me convient pas et attendre 20 h qu'une impression fdm sur vieille guimbarde se termine ne me rassure pas quand je dois laisser une machine de ce type en marche toute une journée ou nuit dans une maison avec une charpente vieille de deux cent ans. Alors je trouve juste que cette K1 a un bon compromis entre impression FDM ; rapidité et résine .. Elle fait pour moi le joint entre ces différents protocoles, certes a un prix élevé quoique..... Mais je vais quand même réfléchir à la K2 surtout pour l'impression des supports soluble qui a mon avis permettra d'avoir encore de meilleur résultat d'impression. Quand a mon imprimante résine Elegoo, elle est restée au placard depuis 2 ans maintenant !! C'est un essai qui n'a pas était concluant du point de vue des produits employés !! De la technique non maitrisée, de l'élimination des résidus et déchets ETC.. Mon Pla je le ramène au gars qui me fournis et me fait de nouvelles bobines avec.. La résine je ne sais pas comment elle est en finalité éliminée.. De plus j'ai toujours eu un ou des défauts que je n'ai jamais complètement résolu. Je pense que la plongée dans le bain y est pour quelque chose!! Quand au laiton si je d'accord avec cette conclusion je ne maitrise ni la photos découpe, ni la soudure . je me contente d'essayer d'avoir des résultats qui me conviennent et me permette d'avoir des modèles que peu possède et qui me donne l'envie d'imprimer et de mettre en œuvre . Je me contente des résultats obtenus.1 point

-

Puisqu'on discute des tours et des consommations de filament, voici une astuce que j'aimais déjà utiliser sur mon IDEX. J'ai volontairement simplifié et optimisé au maximum pour la démo. Si vous avez un filament que vous aimez mais qu'il ne vous en reste pas beaucoup où qu'il coûte cher, alors pourquoi ne pas l'utiliser que pour les parties visibles ? Beaucoup de réglages pour ce cube, un seul périmètre, pas de top ni bottom, infill 3D honeycomb à 5%, baisse du minimum sur la tour et pour le ramming dans les réglages du filament, et des ajustements sur la forme et les dimensions de la tour également. C'est vraiment fait exprès pour la démo, quoique je suis sûr qu'il y a moyen de trouver un cas d'usage dans la vie réelle. Ce cube en une seule couleur, sans la tour donc, consommerait normalement 15.83 grammes de filament noir et 50min d'impression. Mais voilà ce noir je l'adore, il coûte un bras, et en plus il m'en reste qu'un fond de bobine, alors que j'ai ce blanc vraiment pas cher, j'ai même été payé pour l'utiliser (tout est faux). Dans la configuration deux couleurs, je consomme 17.70 grammes en tout dont 1.8 grammes pour la tour => seulement 5.46 grammes pour le noir, et 12.24 grammes pour le blanc. 1h16 d'impression et 250 toolchanges. Un petit compromis pour une bonne économie de votre filament préféré. Pour la tour on voit qu'il est possible d'optimiser beaucoup, si l'on sait ce que l'on fait.1 point

-

Hum laisse tomber pour Lionel. Pas besoin de lui sur ce coup. Mais tu es un grand prêtre ou prêtresse de l'impression 3d!!! Deuxième fois que je bug avec des soucis de compilation et toi sur t'arrive ton cheval... hum... ...Vert pkois pas.... et pim pam poum tu règle tout. Merci. La compilation c'est bien passé et c'est terminé. J'ai tout de même un message d'erreur qui me semble plus être un avertissement. Tu en pense koi? [{ "resource": "/c:/Marlin-2.1.2.4_A8+/Marlin/src/inc/Warnings.cpp", "owner": "cpp", "severity": 4, "message": "#warning \"Motherboard DIAG jumpers must be removed when SENSORLESS_HOMING is disabled. (Define DIAG_JUMPERS_REMOVED to suppress this warning.)\" [-Wcpp]", "startLineNumber": 738, "startColumn": 6, "endLineNumber": 738, "endColumn": 6 }] après avoir vu ton profil on va dire grand prêtre1 point

-

Je fais le même type de pièce que toi. je suis passé des MK3s aux BambuLab X1C pour plusieurs raisons: machine fermée avec buses trempée pour pouvoir imprimer des matières chargées fibres (très utile pour des gabarits car plus résistant et sans retrait) le multi couleur pour les indications sur les gabarits (beaucoup plus lisible) la liaison wifi avec la machine avec le suivi par la caméra (visible sur ton portable avec possibilité d’intervenir sur la bécane) le prix des pièces de rechange et des accessoires beaucoup moins cher chez BambuLab facilité d’utilisation de la machine et du slicer1 point

-

1 point

-

Certaines pièces de la XL ont dû être réimprimées dans une matière plus résistante afin de mieux supporter la chaleur. A croire que ça n'a pas été pensé dès le départ, alors que l'option accordéon anti-draft était prévue depuis le début. Je pense qu'ils n'imaginaient pas devoir capoter le dessus à cette époque. Oui et non. Les alimentations et la carte mère sont à l'extérieur, sur le panneau arrière. Mais à l'intérieur du volume d'impression il reste beaucoup d'électronique. Dans les têtes et sous le plateau (le groupe des seize tuiles chauffantes contient une carte de gestion). Ceci dit, au parking les têtes sont "aérées", et le dessous du bed est isolé. Voici les résultats de la dernière impression. Pour le contexte, pour les pièces il s'agit de PLA+ Noir de chez Arianeplast sur une bobine de 2.3kg, et pour les supports c'est du PETG Noir de chez eSun sur une bobine de 1kg. Les deux bobines sont déjà bien entamées (voir plus bas). Petite démo en mouvement si jamais il y a des personnes qui ne connaissent pas les plateaux flexibles : En regardant de près, on voit qu'il y a un peu de sous-ex. Je ne sais pas encore quelle en est l'origine, est-ce la bobine de 2.3kg qui est trop lourde à tirer sur l'axe ? Est-ce la qualité du filament (à l'instant t je mesure 1.75mm sur un point donné, et 1.72mm à 90° de ce point) ? Est-ce l'extrudeur de la tête n°3 ? Est-ce le profil d'impression ? Bref, je vais mener des tests croisés avec la MK4 et d'autres filaments pour pouvoir comparer. Ci-dessous un aperçu de la qualité des supports grâce à la technique PLA/PETG : C'est vraiment nickel. Si on fait abstraction de la sous-ex, la Prusa XL a parfaitement sorti un job de plus d'une journée, constitué d'une multitude de pièces techniques réparties sur l'ensemble du plateau. Le tout en effectuant une cinquantaine de toolchanges sans un seul accro, même pas un cheveux d'ange de PETG. Pour le coup j'avais assuré en séchant les bobines au préalable. La machine a fait sa vie du moment où j'ai lancé le print jusqu'à ce qu'il soit terminé. Rien à dire ça fonctionne et on en attendait pas moins d'une Prusa. Concernant la qualité d'impression, je dois admettre qu'elle est un cran au-dessous de la MK4. Je dois encore mener quelques tests comparatifs avec la MK3 pour juger du niveau de qualité de la XL par rapport à cette dernière. S'il est encore bien trop tôt pour tirer des conclusions, c'est le constat que je fais à l'heure actuelle.1 point

-

1 point

-

1 point

-

1 point

-

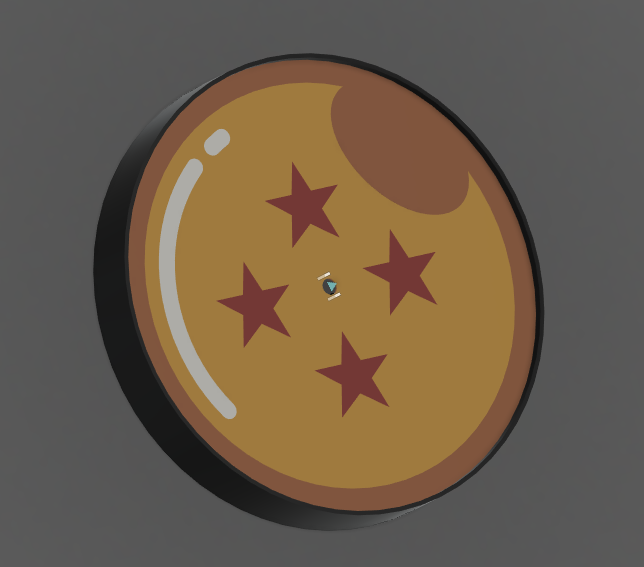

Hello, Ayant eu un Kit Horloge de BambuLab, me suis design une horloge sur le theme de DragonBall avec la boule a 4 étoiles. Pour les couleur n'ayant pas de "Jaune foncé" je l'ai donc remplacé par du rouge en arrière et orange a l'avant Si ça intéresse je vous laisse un lien Makerworld, https://makerworld.com/en/models/556012#profileId-4747551 point

-

1 point

-

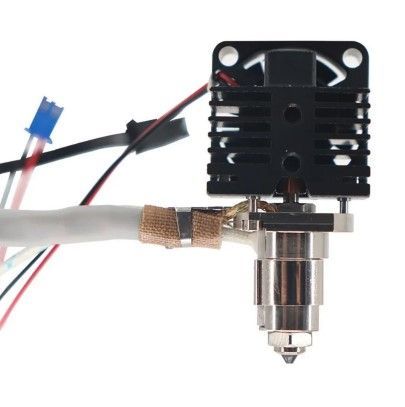

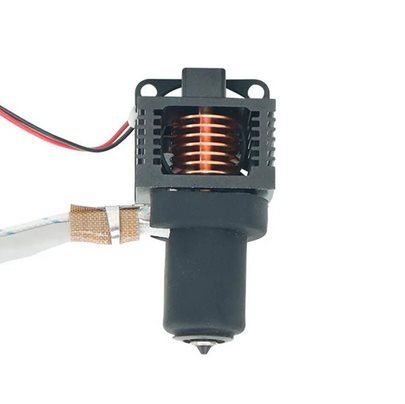

De ce que j'ai vu, seul le corps de chauffe + buse bimetal semble identique avec la tête XM3v2 et la V3 Q1 pro. Le radiateur est identique à l'ancienne tête alors que les Q1 ont un autre radiateur, évidé avec un mini radiateur «E3V» interne (à droite, X-Max 3, à gauche, Q1 Pro) : En plus la tête prévue pour la X-Max 3 semble dépourvue de sa chaussette en silicone1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)