-

Compteur de contenus

742 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

1

Récompenses de Yamh

Favoris

-

Détour - Eviter de traverser les périmètres.

Détour - Eviter de traverser les périmètres.Il y a 7 heures, Idealnight a dit :Ben quand tu as besoin de cela reste sous cura ^^.

Sinon parfois en peaufinant la vitesse de déplacement cela peut suffire, je n'utilise pas de rétraction au changement de couche, ni avant la paroi externe

.

.

Par contre en quoi une rétraction t'augmentes le temps d'impression ?

Oui du coup je reste sur Cura pour cette pièce, je n'aime pas la visibilité des options et le simulateur de print.

Mais c'est bien avec Cura que je sors les plus beaux print.

J'espère qu'il y aura une vraie refonte de l'ergonomie lorsqu'ils sortiront la future version V5, parce qu'à comparer PrusaSlicer est bien plus agréable à utiliser.Et bien je suis déjà à 180mm/s et 1500accel en déplacement.

Si je désactive la commande ci-dessous, cela créé des retracts à l'intérieure de la pièce et augmente le temps d'impression en gardant les mêmes déplacements, il doit donc y avoir un genre de tempo lors de la retract. (je ne fais pas de Z-Hop pourtant)--------------------------------------------------------------------------------------------------------------------------------

Je profite de ce sujet pour une seconde question sous Cura.

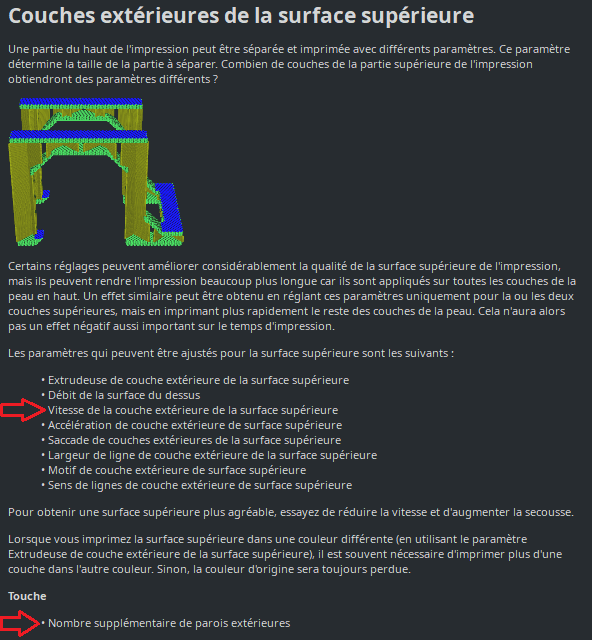

Voici une pièce tranchée avec un modèle de couleurs représentant la vitesse.

C'est une vue en coupe : j'ai sélectionné une couche à l'intérieure du modèle (ce n'est donc pas la couche extérieure).J'aimerais paramétrer une vitesse de 140mm/s pour les lignes pointées avec les flèche rouges, ces lignes font référence à l'option "Remplir les trous entre les parois : Partout"

Mais impossible de trouver le paramètre de vitesse..?Cela me serait très utile pour les pièces de grande envergure afin d'optimiser le temps d'impression.

Solution :

J'ai trouvé un "Système D", en faite la vitesse de ces lignes est assimilée à "Vitesse d'impression du dessus/dessous", j'ai réglé ce paramètre à 200mm/s pour que l'on voit bien la différence sur la photo ci-dessous.

Maintenant le problème est que cette vitesse est répercutée sur les couches de dessus/dessous, c'est pas top, on voudrait au moins une vitesse moins élevée pour la finition du dessus.

Pour faire apparaitre de nouveaux paramètres tel que la "Vitesse de la couche extérieure de la surface supérieure", il faut régler le paramètre "Couches extérieures de la surface supérieure" en fonction du nombre de couche allouée pour le "dessus".

Plus qu'à régler "Vitesse de la couche extérieure de la surface supérieure" selon ses envies.Ne pas oublier de régler "Nombre supplémentaire de parois extérieures" sur 0.

-

Centrage plateau

Upgrade d'une Anet A8 en SKR 1.3 TMC2130 Marlin 2.0.7Si tu dois utiliser #define MANUAL_X_HOME_POS pour être au centre de ton plateau c'est qu'il y a déjà un problème dans ta configuration sinon tu en aurais pas besoin.

Désactive le, sans oublier de désactiver LEVEL_CORNERS_INSET_LFRB

Il faut repartir sur une config propre.Voilà comment je procède :

- Veiller à ajuster NOZZLE_TO_PROBE_OFFSET à 0.0 en X et Y, X_MIN_POS et Y_MIN_POS à 0.0, //MANUAL_X_HOME_POS et //MANUAL_Y_HOME_POS bien désactivés .

-Vérifier que le plateau fasse bien 220mm, sinon paramétrer BED_SIZE avec la valeur adéquat.Réglage de la position des Endstops et du Centrage plateau :

1 - Scotcher un post-it au centre du plateau puis tracer les diagonales du plateau afin d'obtenir un repère de son centre.

2 - Faire un Home G28, puis demander un G1 X110 Y110 (la moitié du BED_SIZE)

3 - Déplacer la buse au dessus du repère à l'aide de l'écran ou avec la commande G1.

4 - Noter la position actuelle grâce à M114 (exemple X : 135.0 Y : 115.0), faire la différence avec le centre du plateau pour obtenir la position des endstops :

X_MIN_POS = 110.0 - 135.0 = -25.0

Y_MIN_POS = 110.0 - 115.0 = -5.05 - Compiler et Flasher le Firmware avec les nouvelles valeurs et faire un Reset EEPROM

6 - Faire un Home G28, puis demander un G1 X110.0 Y110.0 (la moitié du BED_SIZE), si la buse est bien au dessus du repère passer à l'étape 7 sinon refaire les étapes 2 à 5.

Réglage de la position du BLtouch par rapport à la Buse :

7 - Faire un Home G28, puis demander un G1 X110.0 Y110.0 (la moitié du BED_SIZE)

8 - Déployer la pointe du BLtouch via le menu du TFT35 ou par M401

9 - Déplacer la pointe du BLtouch au dessus du repère à l'aide de l'écran ou avec la commande G1.

10 - Noter la position actuelle grâce à M114, faire la différence avec le centre du plateau (110.0) pour obtenir la valeur de NOZZLE_TO_PROBE_OFFSET en X et Y.

Pour savoir si la valeur est négative ou positive, se reporter au commentaire :

Some examples: * #define NOZZLE_TO_PROBE_OFFSET { 10, 10, -1 } // Example "1" * #define NOZZLE_TO_PROBE_OFFSET {-10, 5, -1 } // Example "2" * #define NOZZLE_TO_PROBE_OFFSET { 5, -5, -1 } // Example "3" * #define NOZZLE_TO_PROBE_OFFSET {-15,-10, -1 } // Example "4" * * +-- BACK ---+ * | [+] | * L | 1 | R <-- Example "1" (right+, back+) * E | 2 | I <-- Example "2" ( left-, back+) * F |[-] N [+]| G <-- Nozzle * T | 3 | H <-- Example "3" (right+, front-) * | 4 | T <-- Example "4" ( left-, front-) * | [-] | * O-- FRONT --+

11 - Compiler et Flasher le Firmware avec les nouvelles valeurs de NOZZLE_TO_PROBE_OFFSET et faire un Reset EEPROM

12 - Faire un Home G28, lorsque le homing du Z est en cours veiller à ce que la pointe du BLtouch touche le repère du post-it, sinon refaire les étapes 7 à 11.

(Puis Ajuster "PROBING_MARGIN" selon ses souhaits, et faire un G29 pour contrôler la zone de palpage)

-

Alfawise-Longer3D-U20x-U30x-LKx - La ventilation

Alfawise-Longer3D-U20x-U30x-LKx - La ventilationJe suis loin d'être ingénieur, mais j'ai essayé de vous faire un convertisseur PWM -> Tension continue 0 à 12V pour les ventilateurs de buse hotend.

Le filtre est démesuré à cause de la si basse fréquence PWM à filtrer, dans le premier message CacaoTor évoque une fréquence de 8Hz pour la U20.

Si votre fréquence PWM est plus élevée -> Me contacter, J'ai un schéma de filtrage plus simple.Comme je n'ai pas votre carte mère, je peux uniquement simuler le montage sur logiciel, il se peut que la tension de sortie diffère légèrement lorsque la ventilation est à 100% :

-

Si elle est trop haute malgré le réglage du Potentiomètre RV1, deux solutions s'offrent à vous :

- Méthode Software : Suivre le paragraphe intitulé "1- Réglage et Paramétrage de la Ventilation à 100%" plus bas dans la prochaine réponse.

- Méthode Hardware : Remplacer la Diode Zener D1 de référence BZV85C13 par une Diode à tension Zener plus basse, pour 1V plus bas --> BZV85C12, pour 2V plus bas --> BZV85C11

-

Si elle est trop basse malgré le réglage du Potentiomètre RV1 :

Remplacer la Diode Zener D1 de référence BZV85C13 par une 1N5244B (1v de plus), et régler RV1 pour affiner la tension.

Fichier PROTEUS :

Low Pass-Filter PWM to DC.pdsprj

(Une fois le fichier ouvert avec Proteus, dezoomer avec la molette, le circuit n'est pas au centre de l'écran)Schéma avec simulation :

Vérifier que l'étage de sortie de votre carte mère soit câblé de la même façon que le cadre ci-dessous intitulé "SKR Mini E3 V1.2 : FAN Terminaison" :

- Le + FAN est le rail d'alimentation 24V

- Le - FAN est la commande PWM, c'est à dire qu'il est câblé sur un Mosfet (ici Q0) puis sur le GND

Fonctionnement :

-

Q1 sert d'inverseur afin que le signal prélevé ne soit pas inversé, la commande PWM de la carte-mère étant entre la borne négative du ventilateur et la masse.

-

D1 sert à fixer la tension maximale à 13V en entrée de filtrage.

-

U1:A, R3, R4, C1, C2 et U1:B,R5,R6,C3,C4 forment chacun un filtre actif Passe-Bas appelé structure de "Sallen et Key" doté d'une atténuation de -12dB/octave. Vu qu'ils sont montés en cascade, cela fait une atténuation totale de -24dB/octave.

Ces filtres ont pour mission de filtrer le signal PWM 8Hz provenant de la carte mère afin de délivrer une tension continue avec le minimum d'oscillations possible, cette tension équivaut à la moyenne du taux de rapport cyclique PWM :

Ex à titre indicatif, en réalité il y a des pertes dans le montage qui diminuent sensiblement la tension :

100% PWM = 1 x 13V = 13V continue

75% PWM = 0.75 x 13V = 9.75V continue

50% PWM = 0.5 x 13V = 6.5V continue.

etc..

J'ai pris les mêmes valeurs de condensateurs pour plus de simplicité comme on travaille à très basse fréquence et que cela ne modifie pas la pente au niveau de la fréquence fondamentale.

Si vous voulez être perfectionniste voici une configuration Butterworth (à la fréquence de coupure 1Hz) :

R3, R4, R5, R6 = 159K

C1=1.082uF, C2=923nF, C3=2.613uF, C4=382nF.

Il faudra associer plusieurs résistances et plusieurs condensateurs pour obtenir ces valeurs précises.

Mais tout ça ne vous apportera rien de plus sur ce montage, alors pourquoi s'embêter...Garder les valeurs du schéma sera bien plus simple pour le même résultat.

-

Le rapport entre RV1 et R7 détermine le gain de U2, le potentiomètre RV1 sert donc à ajuster la tension de sortie afin de palier les pertes dans le montage.

Pour plus d'infos : Suivre le paragraphe intitulé "1- Réglage et Paramétrage de la Ventilation à 100%" plus bas dans la prochaine réponse.

-

Q2 est un transistor de puissance qui sert à alimenter le ventilateur, c'est lui qui va prendre la charge du ventilateur. Il devra aussi dissiper sous forme de chaleur la tension non-utilisée (P=Vce*I).

---> Ajouter un Radiateur à Q2 pour dissiper la chaleur <---

- D2 est montée en inverse et en parallèle du ventilateur (Diode de roue libre), elle sert à protéger Q2 lorsque le ventilateur devient générateur lors de son arrêt.

-

Si elle est trop haute malgré le réglage du Potentiomètre RV1, deux solutions s'offrent à vous :

-

Alfawise-Longer3D-U20x-U30x-LKx - La ventilation

Alfawise-Longer3D-U20x-U30x-LKx - La ventilationParamètrage de Marlin

Par sécurité : Consulter le Datasheet de votre ventilateur pour être certain des tensions Mini et Maxi de fonctionnement.

Pour que l'imprimante 3D respecte la plage d'utilisation d'un ventilateur 12V qui est généralement de 4.5 à 13.5V :

- 0% de ventilation doit correspondre à 0V en sortie de montage.

- 1% de ventilation doit correspondre à 4.5V en sortie de montage.

- 100% de ventilation doit correspondre à 13.5V en sortie de montage.

1- Réglage et Paramétrage de la Ventilation à 100% :

Lors de la simulation théorique, la tension de sortie du montage en fonction du réglage de RV1 (Potentiomètre) peut varier de 12,3V à 13.6V avec une ventilation paramétrée à 100%.

Si votre ventilateur a une Tension Max admissible inférieure à la plage de réglage de RV1, exemple 12V :

- Connecter le Ventilateur et un Voltmètre en position VDC aux bornes de "+ Fan Out" et "- Fan Out" (sortie du montage)

- Activer la ventilation à 50% via le menu de votre imprimante, régler RV1 pour obtenir la tension minimum.

- Augmenter le pourcentage de ventilation jusqu'à obtenir 12V sur le Voltmètre.

- Noter le Pourcentage de ventilation correspondant à 12V, pour exemple je vais prendre 91% de ventilation.

- Activer la fonction #define FAN_MAX_PWM dans le fichier Configuration_adv.h de Marlin, faire une règle de 3 avec le pourcentage noté précédemment pour définir sa valeur :

91 x 255 / 100 = 232.05 ---> 232

- Définir #define FAN_MAX_PWM 232

- Après compilation, vérifier que le Voltmètre affiche bien 12V à 100% de ventilation, sinon affiner la valeur de #define FAN_MAX_PWM pour obtenir 12V.

Si votre ventilateur a une Tension Max admissible comprise dans la plage de réglage de RV1, exemple 13.5V :

- Connecter le Ventilateur et un Voltmètre en position VDC aux bornes de "+ Fan Out" et "- Fan Out" (sortie du montage)

- Activer la ventilation à 100% via le menu de votre imprimante.

- Régler RV1 jusqu'à obtenir 13.5V sur le Voltmètre.

2- Paramétrage de la Ventilation à 1% :

- Connecter le Ventilateur et un Voltmètre en position VDC aux bornes de "+ Fan Out" et "- Fan Out" (sortie du montage)

- Activer la ventilation à 50% via le menu de votre imprimante

- Diminuer le pourcentage de ventilation jusqu'à obtenir 4.5V sur le Voltmètre.

- Noter le Pourcentage de ventilation correspondant à 4.5V, pour exemple je vais prendre 38% de ventilation.

- Activer la fonction #define FAN_MIN_PWM dans le fichier Configuration_adv.h de Marlin, faire une règle de 3 avec le pourcentage noté précédemment pour définir sa valeur :

38 x 255 / 100 = 96.9 ---> 97

- Définir #define FAN_MIN_PWM 97

- Après compilation, vérifier que le Voltmètre affiche bien 4.5V à 1% de ventilation, sinon affiner la valeur de #define FAN_MIN_PWM pour obtenir 4.5V.

-

Alfawise-Longer3D-U20x-U30x-LKx - La ventilation

Alfawise-Longer3D-U20x-U30x-LKx - La ventilationPour l'instant ce n'est pas le meilleur montage possible, le rendement est mauvais.

Ça fonctionne comme une alimentation linéaire, on dissipe la tension non-utilisée en chaleur.

Le futur montage ressemblerait plus à une alimentation à découpage grâce à un convertisseur Buck Step-Down avec un très bon rendement.Mais ce sera pour plus tard lorsque j'aurai fini de monter ma Ender 3 avec kit upgrade BLV.

Explication du mauvais rendement sur le montage actuel :

En suivant la boucle d'alimentation du ventilateur en partant du +24V jusqu'au GND, on passe par Q2 et le Ventilateur (Schéma simplifié ci-dessous).

Si on règle la ventilation de l'imprimante à 95%, cela équivaut environ à 12V aux bornes du ventilateur.

On se retrouve donc avec les 12V restant (24V - 12V = 12V) entre les broches Collecteur et Emetteur de Q2.

Sachant que le ventilateur que j'utilise a une intensité de 0.160A à 12V, on peut déduire la puissance consommée par Q2 et le Ventilateur :Puissance --> P = U x I

- Puissance dissipée Q2 = 12V x 0.160A = 1.92W

- Puissance dissipée Ventilateur = 12V x 0.160A = 1.92W

- Puissance Totale dissipée dans la boucle = 1.92 + 1.92 = 3.84W

Q2 consomme autant que le Ventilateur, il devra donc être muni d'un radiateur afin de dissiper cette énergie perdue.

-

Problème E3D V6 Officiel - Fuite de PETG a travers la les élements

Problème E3D V6 Officiel - Fuite de PETG a travers la les élementsLa Titi's procédure est compliquée à adapter sur un E3DV6 :

- Pour la version PTFE E3DV6 : c'est un PTFE supplémentaire de plus faible diamètre déjà intégré dans le Heatbreak, et non le PTFE de l'extruder qui va jusqu'au bout.

- Pour la version All Metal E3DV6 : le PTFE de l'extruder ne peut pas traverser le Heatbreak.Ceci dit, la Titi's procédure est top pour les hotends Creality d'origine

Ça fait plus de 5ans que j'utilise des E3D V6 (All Metal et PTFE), je n'ai jamais eu de fuite ou de bouchage, pourtant je ne m'embête pas lors du montage.

Alors voici mes conseils, si ça peut t'aider :1 - En premier lieu il faut tout démonter/nettoyer.

2 - Pour le remontage, il faut simplement remonter l'hotend selon les instructions du constructeur :

- Manuel Officiel : https://e3d-online.zendesk.com/hc/en-us/articles/360017013257-V6-Assembly-Guide-Edition-2-

- Vidéo Officielle : https://www.youtube.com/watch?v=gwNAMveHLmw&t=66sMais attention il y a quelques subtilités :

Si tu as un Heatbreak PTFE :

- Contrôle que le tube PTFE soit coupé droit sans bavure et qu'il dépasse "à peine" du Heatbreak comme sur la photo ci-dessus (Heatbreak -> PTFE).

- Lors de la phase de serrage de la buse, ne chauffe pas à plus de 230°C par sécurité, le PTFE émet des vapeurs très toxiques autour des 240-250°C.

- Une fois ton E3DV6 entièrement monté, contrôle que le PTFE de l'extruder est coupé droit sans bavure, puis enfonce-le à fond dans le E3DV6 pour qu'il arrive en buté. Il faut enfin relever la bague du pneufit manuellement avec une main tout en maintenant le tube PTFE enfoncé avec l'autre main.

Si tu as un Heatbreak Full Metal :

-Une fois ton E3DV6 entièrement monté, contrôle que le PTFE de l'extruder est coupé droit sans bavure, puis enfonce-le à fond dans le E3DV6 pour qu'il arrive en buté au fond du Heatbreak. Il faut enfin relever la bague du pneufit manuellement avec une main tout en maintenant le tube PTFE enfoncé avec l'autre main.Attention au serrage de la buse : 3Nm pas plus

Le mieux est d'utiliser une clé dynamométrique, mais si tu n'en as pas je te conseille d'utiliser un tournevis à Douille, tu pourras serrer fermement la buse sans abimer le filetage.

Par contre je te déconseille de serrer au cliquet, il va décupler ta force (bras de levier) et tu risques d'abimer facilement le filetage.

-

CR10v3 SKR MINI E3 v2 vref sur klipper

CR10v3 SKR MINI E3 v2 vref sur klipperSalut @Stef67,

Une SKR Mini E3 utilise des drivers TMC 2209, ces drivers intègrent une fonction de limitation de courant.

Sur le TMC 2209, il est possible de régler la limitation de courant de deux façons différentes :

- Par UART : La valeur de limitation est transmise par liaison série entre le Processeur de la carte mère et le Driver --> Paramètrage à partir du Firmware

- Par un Potentiomètre : Ajustement de la tension Vref en fonction de Rsense pour définir la valeur de limitation --> Réglage du Potentiomètre à l'aide d'un tournevis + voltmètre

---> Sauf qu'il n'y a pas de Potentiomètres sur la SKR Mini E3 , donc pas de Vref, on ne l'utilise pas.

Il faut donc régler la limitation du courant à partir du Firmware pour qu'elle soit transmise par UART, c'est dans le Code Klipper que tu as joins à ton message.Sur le tableau Excel que tu as joins, il faut te servir uniquement du résultat de la case "Irms (A)" pour le paramétrage de la limitation de courant de tes moteurs.

Tu remarqueras que le résultat de la case "Vref rms (V)" est le même comme la résistance est de 0.110 Ohms.

Voir simplification du calcul de @stef_ladefense pour comprendre.

J'ai modifié ton code que tu as joins pour le stepper x :[tmc2209 stepper_x] uart_pin: PC11 tx_pin: PC10 uart_adress: 0 run_current: 1.060 sense_resistor: 0.110 stealthchop_threshold: 999999

Détails :

Modification de "run_current" Courant RMS en Ampère = 1.5A x 0.707 = 1.060A

Ajout de "sense_resistor: 0.110" Résistance Rsense avec marquage 0R11 sur la SKR Mini E3 V2, qui représente 0.110 OhmsJe laisserai les moteurs Z à 1.060A comme ils n'ont pas besoin d'un énorme couple, leurs accélérations et vitesses max étant faibles.

Si tu as des soucis de ce coté là, ne dépasse pas 1.590A par sécurité.EDIT : Tu vois que les autres utilisateurs de CR10 utilisent des valeurs comprises entre 0.550 et 0.700 Ampères RMS, la vraie question est de savoir si tes moteurs font vraiment 1.5 Ampères MAX ?