-

Compteur de contenus

60 -

Inscrit(e) le

-

Dernière visite

Information

-

Genre

Masculin

-

Lieu

Naoned

Visiteurs récents du profil

1 322 visualisations du profil

Récompenses de Pierre-Luc

-

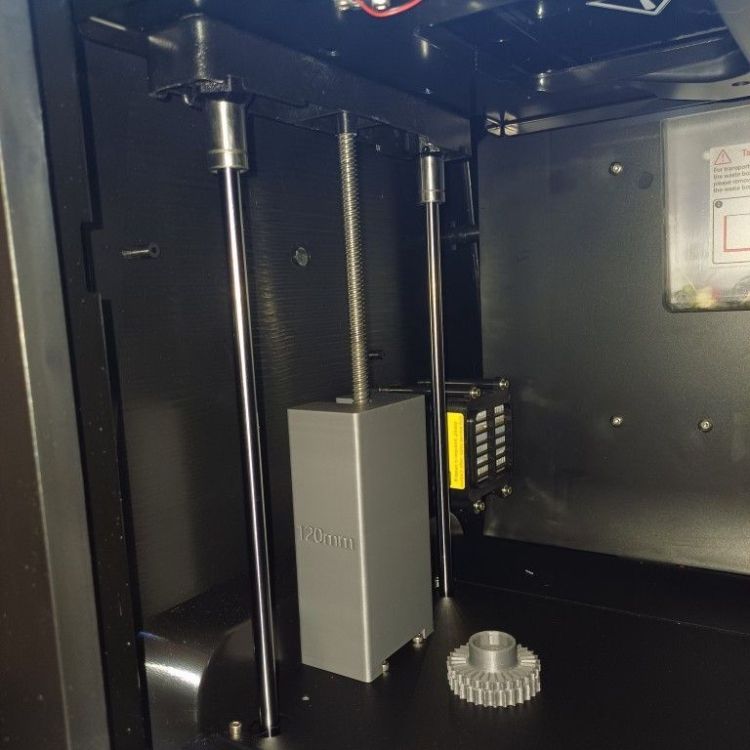

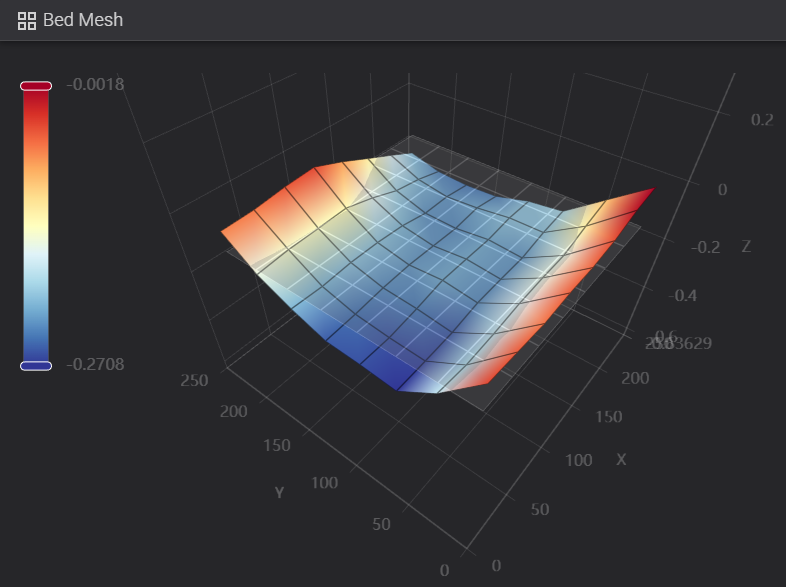

Bon, le nivellement s'améliore après l'impression des grandes cales de 120mm dont le fichier est stocké en mémoire interne, à l'instar du benchy. On repasse en dessous des 3/10e de défaut de planéité à 60° Celsius et je vais m'en contenter. Même si je serais curieux de voir comment ça se présente chez vous, sujet plateau clos en ce qui me concerne.

-

La meilleure entretoise pour le ventilo du heat sink est en fait sur MakerWorld : https://makerworld.com/fr/models/497718-qidi-q1-proji-feng

-

Pierre-Luc a commencé à suivre Qidi Tech Q1 Pro, le sujet de découverte !

-

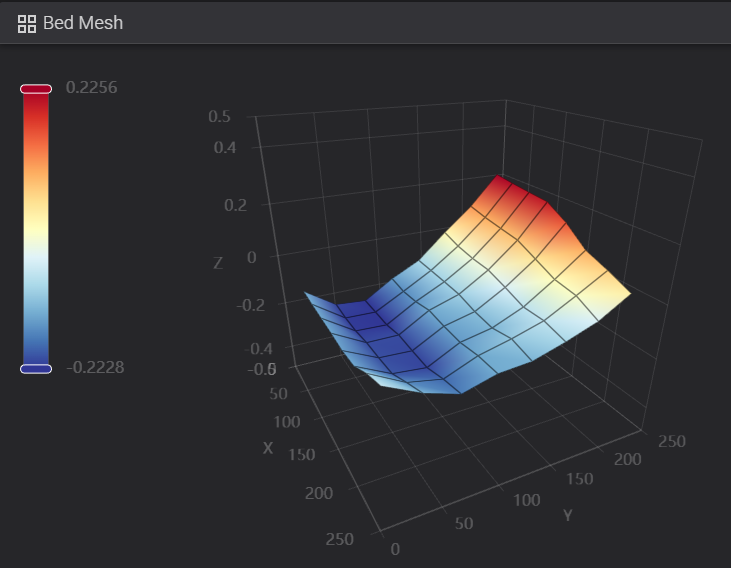

@PacMan ayant apparemment résolu son problème dans son sujet dédié, je me permets de poster ici de manière plus générale. J'ai pareillement et rapidement rencontré des problèmes de claquements d'extrudeur, de sous-extrusion et de bouchage de buse, avec ma Q1 pro pourtant fraîchement déballée et promptement mise en service. Je l'ai commandée et reçu début-février contre 350 malheureux euros (tarif à 400 via un stock AliExpress en Espagne moins 50 avec un code promo). C'est la version "corrigée" avec le port ethernet au dos et le plateau amélioré. Or, après quelques recherches en ligne et inspections minutieuses in situ, j'ai d'abord eu confirmation du positionnement pas très heureux du ventilo du heatbreak. Son flux d'air est en partie perdu et de petites entretoises ont été conçues et partagées (thingiverse ou printables) pour tout canaliser correctement vers le dissipateur cylindrique. Mais c'est surtout l'extrudeur qui peut devenir perfectible selon les circonstances, la montée graduelle en température au cours de l'impression ramollissant suffisamment certains filaments "basse température" pour compromettre leur bon entraînement à travers toute la hotend. Qidi commercialise donc un "kit" de "fiabilisation" par ventilation supplémentaire de l'extrudeur ici : https://qidi3d.com/fr/products/q1-pro-extruder-expansion-fan avec moult descriptions là : https://wiki.qidi3d.com/en/Q1/Manual/Extruder-fan-installation Même si le tarif est modique, j'ai personnellement préféré imprimer moi-même l'adaptateur, et câbler un ventilo plus puissant mais plus épais (du 2010 5V de mémoire), qui a nécessité de découper partiellement un des deux cotés du capotage avant. Et depuis, plus aucun problème. Je n'ai "que" 131 heures et 80 impressions au compteur. Mais plus rien ne m'arrête pour le moment : PLA, PLA+, PLA bois, PETG, tout y passe désormais sans appréhension. Par contre, j'ai beau tenter de fignoler mes leveling manuels via les 3 appuis du plateaux, le résultat est des plus décevants avec pratiquement 5/10e entre le point le plus bas et celui le plus haut. Toute soluce serait la bienvenue (même une méthode infaillible de polissage...).

-

Le stock polonais avait vite été vidé à 75 roros pièce sur geekbuying. Qu'à cela ne tienne, 3DJake solde dès à présent le Sprite Pro à 63 euros à l'occasion du black friday 2023. Enjoy

-

Il faut croire que la littérature liée à l'impression du TPU chez Recreus est surement un peu datée ; puisque je n'ai eu là non plus aucun problème rédhibitoire de type "ALL METAL HOTENDS vs FLEXIBLE MATERIALS" avec le Sprite Pro aujourd'hui. Mais je ne me suis pas frotté à du 60A en dureté shore non plus...

-

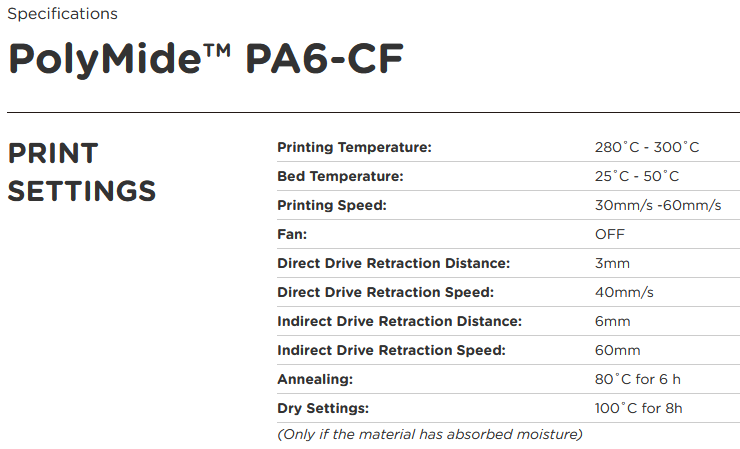

Le matériau : PolyMide™ PA6-CF de chez Polymaker On est sur du 6h00 à 100°, pour le séchage, d'après le fabricant... La reprise d'humidité est aussi rapide que notable, avec une buse qui crépite joyeusement en cours d'impression...

-

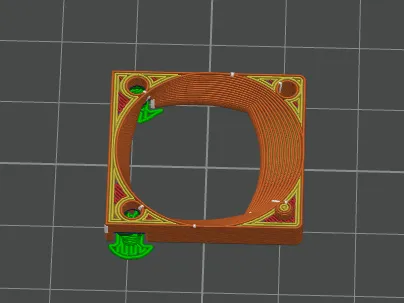

Impression en urgence de deux pièces fonctionnelles d'engrenage droit (module 1.5, 60 dents, soit un bon 90 mm de diamètre). Contraintes mécaniques (couple, frottement, utilisation possible en continu sur plusieurs jours) et hydriques (saison des pluies = 80-100 % d'humidité) sévères . Je n'ai trouvé que du PA6-CF ou du GF de chez Polymaker en dispo immédiate, alors que le PA12 semblait plus indiqué). J'ai donc opté pour le filament chargé en fibre de carbone pour son adhérence inter-couche et j'ai croisé les doigts pour que l'extrudeur tienne véritablement toutes ses promesses. Et bien oui, le sprite pro tout métal avec sa buse durcie n'ont pas flanché en 2 x 10h00 d'impression à 290° . Je démonterai prochainement le tout pour inspection. UN GRAND MERCI à tous les contributeurs du forum qui ont initié ou participé à des sujets sur les engrenages et les matériaux ad hoc. Cela m'a été d'une grande aide pour tenir les délais sans me mettre dans l'ornière. Sur la photo, la V1 de la pièce à gauche était trop massive à sa base et le filament insuffisamment séché (toute une nuit à 70°). Résultat, la périphérie de la pièce s'est déformée et décollée du plateau. La denture n'est pas non plus des plus propres... La V2 à droite est ajourée à sa base et le filament est retourné au four toute la nuit à 90° cette fois.

-

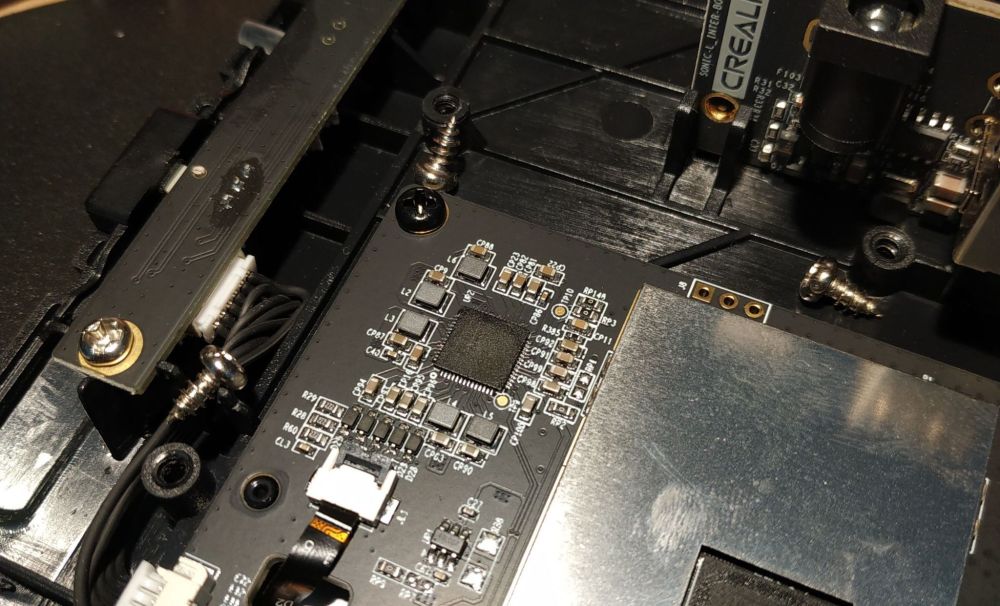

Merci pour ce fil @Funboard29 et bravo @zalman91 pour le capot arrière avec fan intégré. Je prends enfin le temps de déballer et de démonter le mien, commandé à peine plus d'une centaine de roros à l'occasion des dernières soldes d'été. Je commence donc par percer consciencieusement l'arrière avant de lui adjoindre pareillement un ventilateur 5V. Tout ça avant toute mise en service, comme il se doit avec ce fabriquant... Contrairement aux vôtres, mes puits de vis sont encore intacts. Mais le défaut de conception initial, concernant le 4e point de fixation manquant de la plaque de dissipation thermique, provoque bien un défaut de contact optimal, au moins avec ce qui semble être un des deux modules de RAM soudé à la CM...

-

Wow, ça claque, bravo. On se posait justement la question pas plus tard que cette semaine : Qu'est-ce que de plus en plus d'étudiants et même de pros, fabriquent avec blender en conception ? N'hésite pas à développer ton

- 1 réponse

-

- conception

- conception 3d

-

(et 4 en plus)

Étiqueté avec :

-

Dans mon cas perso, ce serait exclusivement dans le cadre de micro-séries de pièces grand volume (diamètre 300, hauteur 400), imprimées le plus rapidement possible via le Sonic Pad. Effectivement , c'est pas gagné question rentabilité vu les tarifs délirants des kits 3Dfused et la productivité toute hypothétique du Sonic Pad. J'envisage donc tranquillement une adaptation maison de rails linéaires standards si nécessaire, quand je serai plus avancé sur la conception et les premiers tests d'impression avec l'équipement "stock".

-

Est-ce que le bed leveling a été fait et refait dans les règles ? Est-ce que le CR-touch officie correctement ?

-

Et puis je tombe la dessus sur reddit : 3dfused.com - Stay Away Bref, si quelqu'un a un vrai plan commercial fiable pour un passage en guidage linéaire, surtout de Y et pourquoi pas de X et éventuellement de Z, pour les smart / smart-pro, je suis preneur, d'avance merci.

-

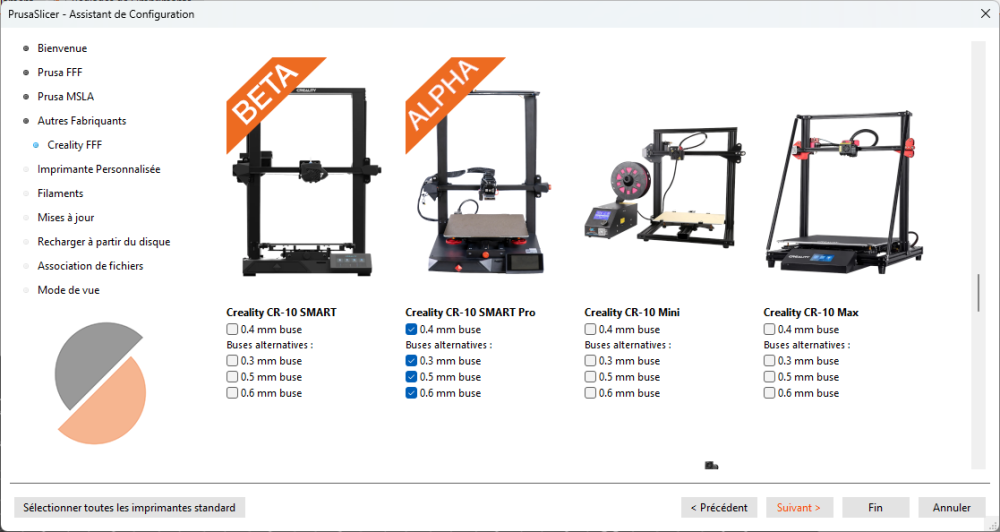

Mon post "polémique" sur ma propre CR10SP est par ici. Quelques observations sur ma tête d'impression sont par là. J'ai quasi-intégralement démonté-remonté l'imprimante avant tout print, tellement s'était mal parti en sortie de carton. Puis vient encore tous les tests et autres calibrations... Tiens, encore un post sur une CR10SP problématique, avec le même happy end, après la même solution radicale compte tenu des défauts d'assemblage initiaux. Et j'avais oublié celui-ci avec une solution expéditive... Si tu souhaites vraiment t'accrocher, je te recommande chaudement ce survival kit, certes payant, mais qui inclut également des profils optimisés pour PrusaSlicer.

-

Avec aussi peu d'infos, on risque taper à coté. Cela ressemble bien à de la sur-extrusion avec probablement des paramètres slicer aux fraises. Mais il semblerait qu'il se soit produit aussi un sacré décalage en Y à un moment donné, peut-être bien dû à la matière accumulée. Sauf qu'en l'absence d'un visuel de la pièce à imprimer dans son modeleur, ou même dans le slicer, on ne sait même pas à quoi est sensée ressembler le résultat final. PrusaSlicer permet d'installer des profils de type CR-10 SP, mais ils sont tjrs indiqués en alpha depuis un bon bout de temps déjà... On peut aussi commencer à faire sérieusement joujou avec la V2.6 de PrusaSlicer, qui est une sacrée évolution du logiciel.

-

Tu as raison, je voulais parler d'intégration soignée. Soyons rigoureux sur le vocabulaire. Ce câblage n'est-il pas qualitatif en tout point, pour rester en thème avec le post rebaptisé par vos soins ?