Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/07/2025 dans Messages

-

J'ai relancé une impression avec le filament en forçant la rétraction à 0.8 mm, vu que d'origine on ne connaît pas la valeur dans le slicer. J'ai également bien mis à sécher le filament pendant 6 heures et j'ai chargé le filament juste avant de lancer l'impression et pour le moment, ma tour de température se passe bien et effectivement, 260 °C c'est peut-être de trop (Rosa recommande entre 240 et 270 °C, il me semble). J'en ai profité pour faire un montage à la graisse cuivrée sur le filetage, de la pâte thermique sur la partie froide et j'ai retiré le capot de l'extrudeur. Peut-être que tous ces petits changements ont permis de faire la différence. Je vais faire le test de débit maximum dans la foulée pour voir si le problème peut venir d'un débit trop rapide par rapport a la chauffe du filament PS: test terminé donc en température idéal on est a 255⁰c et c'est bien le débit qui pose problème, sur le profil PC Générique on est a 18mm³/s mais le test de débit montre qu'au delà de 9mm³/s l'extrudeur patine et fait fondre le filament entre les roues. Demain je relance mes pièces et on croise les doigts.3 points

-

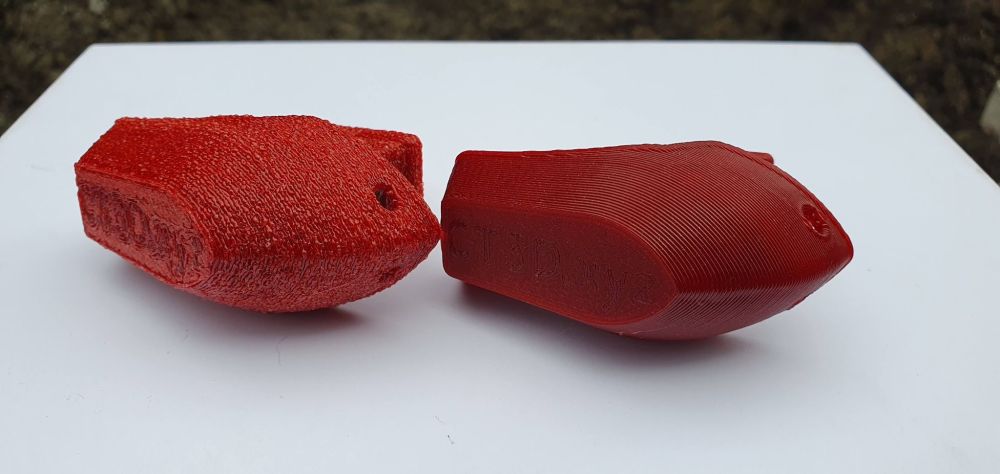

Salut, Maintenant que j'ai un SpacePi x4 à la maison, je vais pouvoir vous montrer le résultat des premiers essais avec un avant (à gauche) et un après (à droite) de quelques filaments de mon stock. Je précise que j'ai utilisé le même g-code avant et après séchage. J'ai récupéré les bobines encore tièdes (~30°C) après une nuit de séchage. La machine indiquait 25% d'humidité. PLA Galaxy Black Prusament sur la Prusa XL Pas de grosse différence visible, hormis le petit fil sur la cheminée. La qualité d'impression est globalement identique. PETG Noir Arianplast (8kg rebobiné sur une 1kg) sur la Prusa CORE One Ici on constate une amélioration au niveau des cheveux d'ange et sur la qualité de surface. On le voit assez bien sur la cheminée qui est plus nette. PETG Change Color Arianeplast sur la Prusa MK4S en couche de 0.4mm et buse HF de 0.6mm C'est le test qui mettra tout le monde d'accord. Je pense ne pas avoir à décrire les différences... Oui il s'agit du même filament et du même gcode ! A noter qu'en adaptant les réglages, notamment en baissant la température, j'arrivais à obtenir des résultats potables avec ce filament avant séchage. Comme quoi il est possible de compenser un filament humide par des réglages. Ici j'ai laissé tous les paramètres par défaut des profils. Reste maintenant à trouver comment gérer la chaleur que cet appareil dégage, j'ai fait ce premier test dans mon garage pour ne pas étouffer dans mon bureau.3 points

-

Effectivement là tu vas avoir plus de chance d'obtenir du crédit pour acheter une nouvelle machine3 points

-

3 points

-

Salut la communauté, Je me permets de poster aujourd'hui pour vous présenter un projet qui nous tient à cœur, à mon frère et à moi. C'est un projet qui est né d'une passion commune : l'impression 3D. Notre aventure a débuté ensemble autour d'une CR-10, à apprendre les bases et à lancer nos premières créations. Au fil des projets, notre atelier s'est logiquement agrandi pour plus de polyvalence. Il compte aujourd'hui une Voron 2.4r2, notre CR-10 entièrement customisée, et un espace dédié à la résine avec la gamme Elegoo : Mars Pro, Saturn S et Jupiter SE. Une passion qui s'est cependant vite heurtée à un obstacle de taille : la logistique complexe des projets ambitieux. Imaginez un projet, tel qu'une figurine de grande taille composée avec des dizaines de pièces à fabriquer. C'est un vrai casse-tête lorsque l'on veut répartir ce travail sur plusieurs imprimantes, que ce soit en FDM ou en résine. Les questions deviennent alors incessantes : Quelles pièces ont déjà été terminées ? Sur quelle machine les ai-je démarrées ? Est-ce qu'il me reste suffisamment de résine ou de filament pour poursuivre le projet ? Jusqu'à présent, notre solution consistait à effectuer un suivi manuel en utilisant des tableurs ou applications différentes pour les consommables et pour chaque imprimante. C’est pour cela que nous avons créé PolyOrchestra : une application multiplateforme (Windows, macOS, iOS & Android). Notre objectif est de permettre de gérer les projets 3D, les imprimantes et les consommables depuis une interface unique, moderne et intuitive. Nous la partageons aujourd'hui avec la communauté, persuadés que nous ne sommes pas les seuls à avoir cherché un tel outil. Voici un premier aperçu de l'interface sur laquelle nous travaillons : Notre passion est à l'origine de ce projet, et nous voulons qu'il se développe grâce à votre soutien. Vos retours sont précieux pour nous. N'hésitez pas à partager votre expérience : quels sont les principaux problèmes et frustrations que vous rencontrez avec les outils actuels pour gérer vos projets 3D ? Pour les personnes intéressées, une page d'inscription est disponible à l'adresse suivante : https://polyorchestra.com/ Un grand merci pour votre temps, hâte de lire vos retours !1 point

-

1 point

-

tu peux lancer une impression depuis l'écran ? il est pas mal du tout ce petit benchy perso avec les imprimantes sous klipper je me sert de moins en moins des écrans sauf pour par exemple changer de filament1 point

-

Pas de pause pour l'été de l'impression 3D avec des nouveautés chez Creality, Qidi, MakerLab, BigTreetech et Yumi ! https://www.lesimprimantes3d.fr/semaine-impression-3d-499-20250727/1 point

-

1 point

-

« Je n'arrive m'aime pas a réinstaller le programme » Alors si maintenant le programme ne l’aime plus, cela va moins bien fonctionner1 point

-

en même temps, ils sont pour rien, si la poste a perdu le colis1 point

-

Carrément oui. Si tu regardes de près la photo du benchy couché, tu peux très nettement voir les bulles d'air éclatées partout. Ca ressemble à des ventouses de poulpe. J'avoue que j'ai été bluffé du résultat. Je savais que ce filament était très très humide car ça crépitait à tout va lors du chargement. En gérant bien les réglages j'arrivais à faire en sorte que les bulles n'éclatent plus, mais elles restaient emprisonnées et dégradaient la solidité de la pièce. Néanmoins je ne m'attendais pas à retrouver un filament "comme neuf", sans la moindre bulle en sortie. Aucun doute que ce dryer est efficace et plug'n'play, très agréablement surpris.1 point

-

1 point

-

Tu as regardé les autres vidéos du même Youtubeur (vidéos 2, 3, 4 et 5) ?1 point

-

Les profils Bambu Lab sont bien optimisés et fonctionnent généralement très bien même avec d'autres marques de filaments sans rien modifier1 point

-

@Gaby-Barjo pour des raisons de sécurité j'ai supprimé ton adresse mail1 point

-

Il n'est jamais recommandé de mettre une adresse mail en clair, il faut mieux privilégier les messages en MP, un admin/modo va passer dans le coin...1 point

-

Non. Il y en a effectivement dans le paquet, mais ce n'est pas l'objet principal. Nop, sur ce je retourne à ma tourbe Et ça sera la dernière réponse pour aujourd'hui hier1 point

-

Bonjour, Après démontage et remontage tout fonctionne, un mystère. Merci pour ton aide en tout cas. Merci.1 point

-

Interêt? Concrètement, j'ai eu droit à bouchage côté extrusion avec du PLA que j'ai osé charger malgré l'avertissement que la chambre était encore chaude (50° C). Le filament n'est jamais arrivé dans la buse, il était déformé avant et son diamètre avait augmenté entre la buse et l'extrudeur... Il a fallu démonter l'extrudeur pour sortir le bout de filament fautif... D'une certaine manière je comprends la recommendation de Bambu Lab de ne pas imprimer tout en séchant le filament: si celui-ci arrive à une température proche des sa température de déflection au niveau de l'extrudeur, les risque de bouchage/clog sont augmentés largement...1 point

-

Salut ! Je dirais que ta buse est trop proche de ton plateau. Il faudrait probablement regler le z offset pour laisser plus d'espace1 point

-

Bonjour, @pjtlivjy Avec les années le filtre interne en charbon de bois est saturé et laisse passer les odeurs de résines au maximum ! Toutefois je doute de l'efficacité du filtre charbon car j'avais en permanence les odeurs au maximum ! Voici le principe qui est une solution la plus efficace pour refouler les flux de la résine vers l'extérieur; avec un flexible adapté sortant vers l'extérieur. - comment faire ouvrir le panneau latéral en alu enlever les 4 Vis CHC. - démonter le filtre en enlevant les 4 vis qui retiennent le filtre charbon de bois - enlever les 4 vis du fan de Ø40mm pour extraire la grille métallique -mettre le diffuseur en utilisant que 3 vis M3. la pièce est bien ajustée et précise. -fixer le capteur externe avec une vis M3x8mm plus écrous nyl-stop sur le carter en alu. (ajuster le capteur en utilisant la vis M3 qui doit utiliser le perçage existant des ouïes de ventilation) -placer le raccord droit Ø30mm male et femelle -emboiter le coude Ø30mm pour le raccorder au tube flexible sanitaire de Ø40mm marque COTEKA longueur 1.50m. La suite prochain poste pour réaliser un volet mobile pour l'entrés d'air. capteur_externe.stldiffuseur .stl le pourquoi de l'odeur de la résine qui se répand dans la pièce. La suite logique pour évacuer les flux d'air il faut une entrée d'air afin que le ventilateur génère une dépression suffisante dans l'enceinte de la Mars 2 PRO. Ainsi les vapeurs toxiques sont évacuées vers l'extérieur via le tube flexible placé à l'extérieur au travers du venteau d'une fenêtre ou tout autre issue. Dans le concept du filtre charbon le système n'était pas efficace car le fan de 40 ne pouvait pas générer une dépression d'air suffisante dans l'enceinte. Voici la suite du dossier le volet d'entrée d'air réglable. le fan de Ø40mm suffit pour extraire les flux nocifs de la résine. Après des tests prolongés le système est fonctionnel beaucoup moins d'odeur de résine le seul inconvénient il faut toujours mettre sous tension la MARS 2 PRO pour extraire les flux en permanence avec l'évent ouvert. La réalisation consiste à placer un évent réglage afin de générer une dépression dans l'enceinte close de la MARS 2 PRO - mise en œuvre percer avec une scie cloche de Ø38mm le couvercle rouge pour insérer la base de l'évent ( s'aider de la photo pour réaliser le trou dans le couvercle en plastique ) -visser avec une vis M3x6 mm plus écrou M3 Nyl stop l'obturateur mobile. -ensuite place le montage dans le trou en ajustant un peu avec une lime le passage du support d'évent ! mon conseil si la résine réside en permanence dans le bac il est logique de fermer l'évent pour éviter les flux de la résine. Conclusion avec ce montage les odeurs de la résine sont fortement diminuées; avec enfin un confort d'utilisation de la MARS 2 PRO. toutefois travaillez avec des gants et dans un local aéré; car pendant les manipulations de la résine l'odeur n'est pas agréable. le but c'est d'éviter les effluves de la résine pendant la longue durée d'impression. A+ Francis mars2_pro.rar base_event.stl obturateur.stl1 point

-

Vidéo officielle pour déballer et installer la Sovol SV08 Max : Impression d'un Benchy en taille habituelle. Il parait minuscule Pour être honnête, j'attends d'autres tests que ce benchy. Une impression en blanc masque les imperfections et il n'y a pas trop de gros plans. Ceci étant, cette imprimante fait plutôt envie.1 point