-

Compteur de contenus

337 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par PrBifidus

-

Petsfang - Base pour Alfawise U20

PrBifidus en réponse au topic de PrBifidus dans Alfawise / Longer3D

Slt @sebgou, Voilà le lien vers le projet F360 : https://a360.co/2I5BQ3n (au cas où tu voudrais faire des modifs) Et le lien vers le STL : https://1drv.ms/u/s!Av3Nnlk32FEQiy8vkhOTrcYhC1KB N'hésite pas à me recontacter si tu as des questions. Je suis retour en France, et je vais être plus dispo pour reprendre mes activités 3D. -

Un gabarit pour refaire la pièce en bois qui a pourri sur ton antiquité ?

-

Open bar pour U20, venez discuter ici upgrade and all

PrBifidus en réponse au topic de Onclefly dans Alfawise / Longer3D

J'utilise S3D aussi depuis qq semaines. Il est très bien, et je le trouve plus facile à régler finement que Cura. MAIS, il a un défaut auquel j'ai beaucoup de mal à me faire : la première couche est vraiment cracra par rapport à Cura. Et je n'ai trouvé aucun moyen de résoudre ça. -

Un socle, pour une figurine par exple, ou une maquette ?

-

Si j'ai utilisé des profilés pour supporter mon électronique, c'est parce que les cartes Duet doivent être ventilée en dessous. Il fallait donc que je laisse un espace sous la carte. Par ailleurs, le profilé intérieur me sert aussi à rigidifier l'ensemble car je n'ai pas 2 ceintures comme sur ton modèle. Ton idée de fixer l'électronique sous le HPL est astucieuse mais, amha, ça ne va pas faciliter la maintenance : tu ne pourras accéder à la CM et à l'alim qu'en posant la Zatsit sur le flanc, ou à l'envers. Pas très pratique, je trouve (surtout si, comme moi, tu n'as pas tellement de place à l'endroit où sera placée la Zatsit).

-

@Zatsit Ne te prends pas la tête avec ça, Marc. Je pense que tout le monde comprend, en particulier ceux qui ont déjà participé à un projet Kickstarter (je n'ai jamais été livré à la date annoncée initialement, et je connais peu de backers qui l'aient été). Prend le temps de nous faire des Zatsit de compet' et nous serons tous très contents. Et pour les T-nuts, ben c'est déjà commandé et expédié. De toute façon, ça servira.

-

Moi, c'est ma femme qui va être contente Au moins comme ça elle va pouvoir me mettre la pression pour réparer les "petits" trucs qui déconnent dans la maison. J'aurai plus l'excuse de mon nouveau jouet. C'est dommage, j'ai quasiment reçu tout ce que j'avais commandé pour la Zatsit. Il ne me manque que l'écran TFT et des T-nuts. Mais bon, c'est pas la première fois que le Père Noël me trahi... Déjà, en 1981...

-

Non, ils ne sont pas interchangeables. En tous cas pas n'importe comment. Si tu effectues une rotation, oui, aucun problème. Mais si tu inverses 2 axes tes pièces seront imprimées en miroir. Tu vas obtenir _| au lieu de |_

-

Moi je suis plutôt partisan de regrouper et de n'utiliser qu'un seul connecteur, ou 2 mais de taille différente. Si tu mets 3 connecteurs identiques, il y a un risque de mauvais branchement. Les modèles que j'ai trouvés et qui donnent les caractéristiques électriques sont prévus pour 500mA par broche, ce qui n'est pas vraiment adapté pour les steppers (sauf à brancher 4 broches par moteur). Ca semble être le cas pour les version HD (3 rangées de broches). Pour les D-sub en densité normale (2 rangées), les contacts sont plus gros et, a priori, résistent mieux. Chez Harting, les connecteurs sont donnés pour 6.5A max, mùais chez les chinois, je n'ai pas trouvé d'info précise. J'en ai vu un donné pour 10A, mais je ne sais pas si c'est par broche (ça me parait beaucoup) ou au global. Néanmoins, 2A ça devrait passer chez tout le monde pour les connecteurs 2 rangées. Du coup, je verrais 1 D-sub 9 broches pour la tête (cartouche chauffante, thermistance, Z-probe) et un 37 broches pour le reste (moteurs, fin de course, extrudeur, ventilo, pompe...). Et pour le bed, un connecteur plus sécurisé car je serai en 220V.

-

C'est une excellente solution également. Je trouve 2 choses particulièrement intéressantes : utiliser un module D-Sub pour la connectique. Je veux moi aussi mettre un connecteur que je pourrais enlever facilement pour séparer la Zatsit du socle. Je suis parti suir un connecteur dupont 2x20 broches, mais ton idée est vraiment intéressante. Je crois que je vais l'adopter. utiliser un ventilo radiale cette manière. Faut voir ce que ça donne au niveau du bruit, mais en tous cas tu peux être sûr que ta carte sera correctement refroidie. Tu comptes le fixer à la structure de la zatsit, ou le laisser à côté comme sur les CR10 et consoeurs ?

-

@CacaoTor, j'aurais besoin de tes compétences : quel ventilateur axial 60mm tu me conseilles pour mon boîtier de Zatsit ? <= 24 VCC épaisseur max 30-35mm le plus silencieux possible (j'ai pris une alim fanless, ce serait bête de gâcher ce silence avec un ventilo de sèche-cheveux) le plus performant possible (plus en pression qu'en débit, d'ailleurs) pas besoin de PWM ou tachymètre : il s'allumera et s'éteindra avec la machine et fonctionnera à vitesse constante. fiable Par ailleurs, j'ai lu (je sais plus où) qu'on gagnait beaucoup en pression en mettant 2 ventilos axiaux identiques l'un derrière l'autre. 2 ventilos de 15mm seraient bien plus performants qu'un seul de 28mm. Tu as déjà testé ce genre de montage ? Si oui, ça donne quoi niveau bruit ? Merci d'avance pour ton aide.

-

Sérieux ?

-

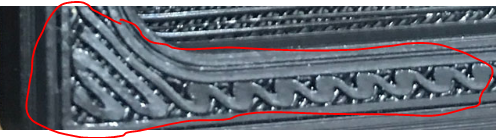

C'est tout sauf stupide. C'est ne pas se poser la question qui serait stupide... Quand on imprime une pièce, il faut prendre en compte plusieurs choses : Penser à l'usage de la pièce. Si c'est une pièce technique, il faut généralement que sa géométrie soit précise, et que les éventuels efforts qu'elle devra subir ne se fassent pas parallèlement aux couches. Si l'aspect visuel est important, il faudra réfléchir à la position des faces visibles. Une face imprimée sur du verre aura un aspect brillant et un joli rendu avec Cura (avec S3D c'est nettement moins propre), par exemple. Éviter les dévers trop horizontaux (40-45° minimum par rapport à l'horizontale). Ca concerne les faces penchées, bien entendu, mais aussi la partie basse des cylindres extérieurs horizontaux, la partie haute des cylindres intérieurs horizontaux, les filets (importants, si tu n'as que 1-2mm, ça ne gêne pas) horizontaux situés en bas des pièces, etc. avoir une surface d'accroche suffisante sur le plateau. Imprimer une pyramide la pointe en bas, par exemple, est une mauvaise idée. Ou alors il faut ajouter des supports. L'utilisation d'un raft ou d'un brim permet un peu plus de liberté. Limiter le recours aux supports, qui sont parfois compliqués à enlever, et qui ne laissent pas un bel aspect à la surface de l'objet, ce qui oblige à un poste-traitement. Il y en a peut-être d'autres, mais ce ce sont les principaux qui me viennent à l'esprit (si j'oublie qqch, il y aura des bonnes âmes pour compléter, j'en suis sûr). Dans le cas de ta pièce, on est sur un objet de déco, mais qui doit rester précis car le couvercle doit s'ajuster convenablement. Si tu imprimes tel que, ça ira pour le socle (que des surfaces verticales ou des horizontales qui ont un support naturel). En revanche, ce ne sera pas forcément bon pour le couvercle car le creux est en dessous. Mais en réalité ça dépend de la taille de l'objet. Si c'est suffisamment petit, ça peut fonctionner comme dans cet exemple. Néanmoins, dans ton cas, je retournerais le couvercle. et je génèrerais le gcode avec Cura en remplissage "lines" sur les couches inférieurs et supérieurs (sur l'image ci-dessus, tu vois ce que fait S3D sur la 1ère couche, c'est assez grossier ; je n'ai pas trouvé si on pouvait corriger cet aspect qui, pour moi, est un défaut).

-

C'est rigolo ce truc C'est une idée intéressante quand on veut lancer une série de pièces sur un petit plateau. Bon, il faut quand même avoir une grande confiance dans sa surface d'impression (elle doit coller à chaque fois la 1ère couche, et bien la libérer une fois redescendue en température), mais c'est malin.

-

Changer un filament, la bonne méthode ?

PrBifidus en réponse au topic de bemo47 dans Alfawise / Longer3D

J'ajouterais juste 2 choses : Quand j'enlève le filament, je commence par le pousser un peu avant de tirer. Si je ne le fais pas, j'ai un bourrelet au bout qui coince au moment de repasser par l'extrudeur et/ou le détecteur de filament. Le fait de pousser permet de faire fondre le bourrelet et, comme je tire tout de suite derrière, l'extrémité se termine en point effilée qui passe facilement. Il ne faut pas "tout couper" tant que ta tête est chaude. Tu coupes simplement la chauffe, et tu attends que la tête soit froide avant d'éteindre la machine. Sinon, la chaleur risque de remonter et faire fondre du filament en amont du bloc chauffant, ce qui créera un bouchon puisque quand tu vas remettre en route, cette partie-là sera refroidie par le ventilo et donc ne refondra pas. A part ça, la procédure me parait correcte. -

A chaque fois que je règle mon problème, c'est un autre qui apparait

PrBifidus en réponse au topic de Wise-Risk dans Alfawise / Longer3D

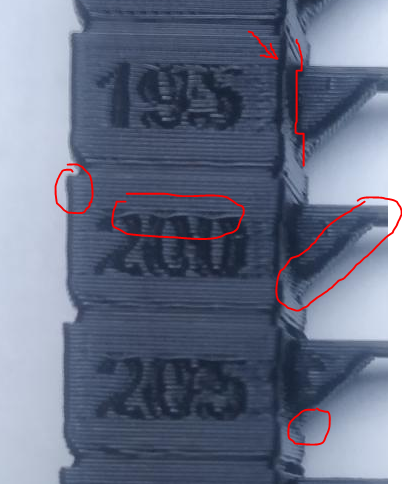

Pas facile de juger sur une photo. Le toucher compte pas mal aussi. Au niveau du bridge, il y a 2 choses à regarder : la flèche, et la cohérence des couches. Pour la cohérence des couches, tu peux gratter avec l'ongle en dessous du bridge ; ça permet de sentir s'il y a des filaments qui bougent et ne sont pas collés aux autres. A part ça, je remarque qu'il y a pas mal de problèmes sur ta tour : Si tu compares avec la dernière que j'ai imprimée, tu verras que je n'ai pas toutes ces déformations : Il faudrait vérifier le serrage des v-slots (pas de jeu, mais pas trop serré non plus), la tension de tes courroies, la fixation des poulies sur les axes des moteurs, et régler les drivers (voir ci-dessous). Ca ne réglera pas tout, probablement, mais je pense qu'il y a quand même une partie des soucis qui viennent de l'entrainement de la tête. Tu imprimes à quelle vitesse ? Pour les TL-smoothers, c'est mieux de les mettre après avoir fait les principaux réglages. D'autant que certains disent qu'ils ne sont pas utiles. Notamment @biostrike qui dit qu'un réglage de la tension de sortie des drivers permet de résoudre les pb sans utiliser de TL-smoother. Malheureusement, je n'ai pas encore pris le temps de tester cet aspect-là. Mais tu devrais faire le réglage préconisé sur la vidéo avant d'installer des smoothers, pour voir si ça améliore suffisamment les choses. -

Oui. Ca réclame aussi sur KS... Marc, il faudrait que tu t'astreignes à mettre un petit mot chaque semaine pour dire où tu en es. Même s'il n'y a pas grand chose à dire, quelques lignes suffisent : j'ai reçu tels composants cette semaine, j'ai validé le bon à tirer pour la découpe du Hylite, j'ai fait une modif dans le design (comme le passage de 200 à 220mm pour permettre plus de flexibilité dans la fixation des supports d'extrudeur à la cardan), etc. Ou alors une photo d'un truc (un composant reçu, une partie de ton atelier... peu importe). Ce n'est pas grand chose, mais ça rassure tout le monde sur le fait que ça avance, et ça nous tient en haleine.

-

Je me suis aussi fait la réflexion. La doc indique que le Hylite résiste à une température de 120-150°C pendant 30min. Déjà, c'est assez court pour une impression 3D, mais j'imagine que ce n'est pas une info qui prend en compte le fait que l'âme en pp est en partie entaillée et qu'elle oscille sans arrêt.

-

Open bar pour U20, venez discuter ici upgrade and all

PrBifidus en réponse au topic de Onclefly dans Alfawise / Longer3D

Tu peux illustrer un peu ? Parce que j'ai beau observer ma machine de près, je ne vois pas à quoi tu fais référence. -

Open bar pour U20, venez discuter ici upgrade and all

PrBifidus en réponse au topic de Onclefly dans Alfawise / Longer3D

Meuh non. Relis-toi bien. -

Imprimante double extrusion

PrBifidus en réponse au topic de eric26770 dans Bien choisir son imprimante 3D

Disons que Marc nous a vendu du rêve avec sa machine. Je ne compte pas imprimer à 500mm/s comme dans sa vidéo, mais j'espère bien dépasser largement les performances de la U20... -

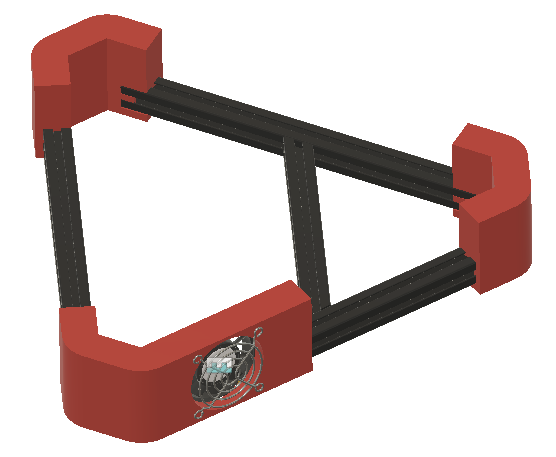

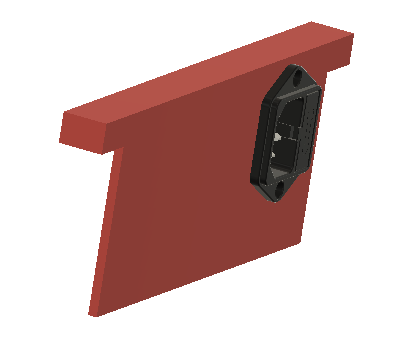

La structure est assez proche de la tienne. J'ai 3 coins sur lesquels reposera la Zatsit (c'est mon idée de départ depuis le tout premier projet), et la liaison entre les coins est assurée en bas par des profilés 2020 (qui ne sont pas centrés sur les coins, pour gagner un peu de place à l'intérieur). En revanche, je n'ai pas de profilés en haut. Ce sont les flancs qui assurent la rigidité. Je n'ai pas encore modélisé la liaison, mais ça sera une sorte de queue d'aronde. Du coup, je suis moins gêné par les profilés pour aménager l'intérieur. J'ai modélisé le support de l'écran ce soir : J'ai encore des ajustements à faire pour qu'il puisse s'imprimer correctement, si possible sans support

-

A chaque fois que je règle mon problème, c'est un autre qui apparait

PrBifidus en réponse au topic de Wise-Risk dans Alfawise / Longer3D

Les v-slots, ce sont les ensemble de 3 roulettes (positionnées en V) qui guident les parties mobiles sur les profilés alu. Ca se règle en jouant sur les écrous excentriques positionnés sur l'une des roulettes de chaque ensemble. Il faut que ce soir ajusté, mais pas trop serré (juste ce qu'il faut pour que les 3 roulettes ne puissent plus tourner sans entrainer un mouvement). Pour calibrage de l'extrudeur, tu peux jeter un oeil ici : Résumé Sujet d'origine et divers discussions sur le pourquoi et le comment Quand tu as fini, imprime un autre cube XYZ en 0.2mm pour voir ce que ça donne. En ce qui concerne les autres moteurs, tu peux considérer que c'est ok pour le moment. -

Imprimante double extrusion

PrBifidus en réponse au topic de eric26770 dans Bien choisir son imprimante 3D

Bon ben moi je vais vous contredire un peu concenant le volume d'impression Je suis TRÈS content d'avoir choisi une imprimante qui peut passer du 300x300. J'ai déjà imprimé plusieurs pièces qui nécessitaient cette taille de plateau, à commencer par le 1er projet que j'ai dessiné sous F360 : un porte-revues pour ma fille cadette. Les flancs tenaient tout juste sur le miroir (même les pinces gênaient), et impossible (disons plutôt trop compliqué et trop risqué) de les découper en morceaux (3mm d'épaisseur seulement). Je ne dis pas que je fais ça tous les jours, mais c'est arrivé suffisamment souvent pour ne pas me faire regretter mon choix. J'aime bien aussi le fait de pouvoir multiplier les objets sur le plateau et lancer l'impression de x exemplaires. En particulier pour les crochets de pegboard (chaque crochet met 6min à s'imprimer, mais j'en case une quarantaine sur le plateau ce qui me laisse tranquille pour 3-4h), ou certaines décos que j'ai faites pour Halloween. Néanmoins, je sais déjà que je vais utiliser beaucoup plus souvent la Zatsit (quand elle sera prête) que la U20. Parce que pour la très grande majorité des pièces, la vitesse est un atout bien plus intéressant que la taille (toute analogie avec une activité sportive déjà mentionnée dans ce topic n'engagerait pas l'auteur de ces lignes). -

A chaque fois que je règle mon problème, c'est un autre qui apparait

PrBifidus en réponse au topic de Wise-Risk dans Alfawise / Longer3D

@Wise-Risk Te lancer dans l'impression d'un torture-test sans avoir déjà réglé tes problèmes de calibrage, c'est un peu présomptueux. Ce genre de test est là pour tester les limites de ta machine, une fois qu'elle est optimisée. C'est à la fois un benchmark, et un moyen d'identifier les détails que tu peux encore améliorer. Mais si ta machine n'est déjà pas capable d'imprimer un 3Dbenchy satisfaisant, tu perds ton temps et ton filament. Tu vas retrouver les mêmes défauts que sur le 3Dbenchy et sans doute d'autres, sans être capable de dire si les nouveauyx défauts sont ou non liés à ceux déjà constatés sur des modèles plus simples. Avant de faire mon test avec le modèle Autodesk/Kickstarter, j'avais fait tous mes ajustements sur des trucs plus simples, qui s'impriment rapidement. En prenant les problèmes dans l'ordre (géométrie, calibrage des moteurs, y compris l'extrudeur, réglage du flow, du jerk, etc.). Pour en revenir à ton PLA, je suis très étonné. Si le fabricant dit que la plage de t° est entre 190 et 220°C, je comprends assez mal que ça n'extrude pas à 190°C. Quant à monter à 220°C, il est effectivement probable que ça bave un peu, et que tu aies des "toiles d'araignée", mais ça n'est pas gênant. Le principe de ces tours, c'est de tester toute une plage de température, de trop chaud à pas assez chaud, afin de pouvoir choisir visuellement celle sui donne les meilleurs résultats. Néanmoins, j'ai modifié mon fichier pour limiter la plage à 195-210°C. Bon , les chiffres sur le modèle restent les mêmes, c'est juste que les portions > 210 sont imprimées à 210°C, et le 190 est imprimé à 195°C. U20_180-220_PLA_Temp_calibration (limité 195-210).gcode @Emeric Tu as déjà fait quoi comme vérifs/réglages de base sur ta machine (géométrie du châssis, contrôle des v-slots, calibrage des moteurs et de l'extrudeur, etc.) ?