remibora

-

Compteur de contenus

2 666 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

13

Récompenses de remibora

Favoris

-

Alfawise u20 qui claque

Alfawise u20 qui claquePour un autre post similaire, j'avais listé les causes probables de claquement. Regarde s'il y a un pt que tu n'as pas vérifié.

1) PLA

- certains PLA ne respectent pas les 1,75 et sont plus vers les 1,8 voire 1,85, ça va donc frotter jusqu'au claquement de l'extrudeur.

2) Bobine filament

- mal enroulée, le fil se croise et bloque

3) Support bobine

- Pas adapté à la dimension de la bobine / trop de frottement

4) Parcours du filament

- pas dans l'axe

- trop tendu entre le bobine et l'entrée de l'extrudeur

5) Extrudeur

- si extrudeur plastique d'origine -> levier qui se fend au niveau du roulement U

- Roue dentée laiton desserrée

- Roulement U cassé

6) Moteur

- VRef pas adapté (trop faible donc pas assez de couple)

- En train de rendre l'âme...(gloups !)

7) Bowden

- usé (le passage du filament marqué par les dents de l'extrudeur en extrusion/rétraction fini par le faire vieillir)

- trop court (recoupé trop de fois)

- cramé au niveau de la buse (si pas tout métal) donc Ø rétréci et le filament qui bloque

- mal coupé, fuite matière entre son extrémité et la buse

8). Carte mère

- driver de l'extrudeur qui donne des signes de faiblesse ou qui est mal refroidi

- problème au niveau des contrôleurs cartouche chauffante/sonde qui fait fluctuer la T de buse au dessous de 175° malgré la consigne.

9) Ventilateur du dissipateur

- ne fonctionne plus à 100% et ne refroidit plus assez -> buse qui se bouche

- a été remplacé par un moins bruyant mais à plus faible débit -> buse qui se bouche

10) Paramétrage du trancheur

- paramétrage rétraction trop agressif pour l'extrudeur (fortes valeurs avec fortes vitesses par exemple)

11) réglage première couche

- si trop écrasée, la matière ne sort pas, l'extrudeur claque.

-

problème alim carte mere U20

U30 en panne... carte mère HS ? non, connecteur 24V grillé [RESOLU]Hello

Suite au sauvetage de mon Alfawise U30 avec le concours de remibora et de mon frère je fais un petit retour détaillé pour mémoire au cas ou quelqu'un rencontrerait la même panne.

Symptômes

Lors de la dernière impression mon imprimante s'est subitement arrêtée.

- Ecran noir,

- pas de led bleue clignotante ou fixe visible sur la carte mère à travers la grille

- alimentation allumée (led verte et ventilo en route).

J'ai naturellement pensé à un claquage de carte mère et je m’apprêtais à en commander une nouvelle sauf que chez Gearbest elles sont en rupture et qu'ailleurs les prix...

avant de mettre une nouvelle carte, je voulais tester les composants pour éviter de griller direct la nouvelle.

Ça peut servir pour d'autres pannes alors voici comment j'ai procédé.

Test des composants

- La carte mère ne doit présenter aucun signe visible de brulure (et il faut bien regarder). Une ou deux led bleues s'allument et/ou clignotent pendant le fonctionnement. Le polyswitch (gros carré jaune pour les cartes V0G) ainsi que les autres fusibles, notés F1 F2 F3 F4 doivent être tous passants.

- L'alimentation, led verte allumée et 24.2volts sur le bornier de gauche.

- Bed résistance 2,2ohms (ne pas oublier de soustraire la valeur des sondes) mesurer la valeur sur le connecteur de CM. Vérifier l'absence de court circuit avec la plaque en alu et la carcasse.

- Hotend résistance 17,8ohms ; mesurer sur connecteur de CM vérifier l'absence de court circuit avec le reste du hotend et la carcasse.

- Moteurs X Y Z et E 1,8ohms entre pin 1 et 3 et également entre pin 4 et 6. Vérifier qu'il n'y a pas de court circuit avec le reste. Sur le schéma, j'ai oublié le E mais c'est tout pareil.

- Les sondes, bon ça peu pas tuer la CM au pire ça affichera des valeurs délirantes si elles sont en contact avec une partie du Hotend ou du Bed.

- Les interrupteurs de fin de course pareil ça ne va pas griller la CM.

Si tout est bon sauf la carte mère, c'est qu'aucun élément n'est en cause. Au moins on peut envisager un changement de CM plus sereinement après tout ça.

La cause de la panne

Bref, vu que la panne est survenue durant la canicule j'ai pensé que la CM était morte de chaud.

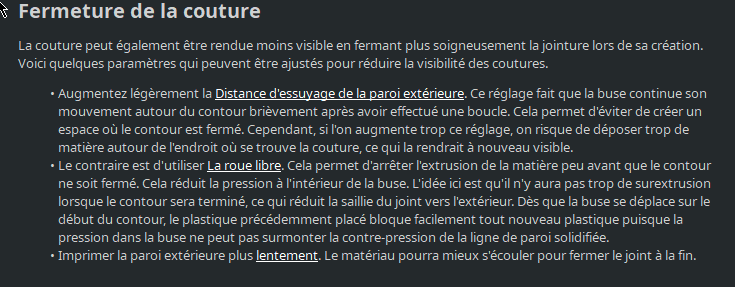

En fait le connecteur 24v était défectueux, il à probablement produit des étincelles qui ont fait fondre le plastic qui à fini par isoler la connexion de telle sorte que le courant ne pouvait plus circuler.

A cause de la colle qui recouvre le connecteur je n'avais pas prêté attention à la petite boule de plastic vert fondu sur le côté droit. C'est en voulant déconnecter l'ensemble des connecteurs de la carte pour la retirer que j'ai remarqué cette subtilité. Au passage les vis des connecteurs sont très mal serrées le rouge et l'un des fils du bed me sont resté dans les mains. Donc un truc bien à faire c'est de vérfier le serrage des vis des connecteurs verts systématiquement comme l'ensemble des vis de l'imprimante d'ailleurs.

L'image parle d'elle même...

Finalement après une réparation de fortune (connecteur rapide de lampe), en attendant les connecteurs neufs commandés chez Ali, j'ai récupéré mon imprimante avec beaucoup de soulagement ! Je l'ai trouvé bien jolie ma petite led bleue.

Et en plus mon imprimante m'a souhaité la bienvenue comme si on s'était quitté hier

Et voilà, fin de l'histoire, merci remibora j'espère pouvoir t'aider à mon tour.

@+

Sushi

-

compilation Marlin U20

marlin sous alfawise u20 et fonction M600il y a 58 minutes, Aldo Dell'utri a dit :n aurais tu pas omis de decocher cette options /

// Add a menu item to move between bed corners for manual bed adjustment

//#define LEVEL_BED_CORNERSnon. Ce menu se situe dans Mouvement->Régler niv. lit->niveau des coins. Par contre, je n'ai pas modifié la ligne qui permet de vérifier le centre à la fin (voir infos ci dessous)

il y a 58 minutes, Aldo Dell'utri a dit :est ce que le tuto de egalistel que j ai affiche ci dessus est correct

Je serai tenté de dire oui mais obsolète. Tu peux suivre la partie installation de Visual studio jusqu'à 4:44. Après:(attention, le n° des lignes peut varier de qqs n°)

1- télécharge les sources + les fichiers de configuration (voir les liens dans ce message).

2- Après avoir décompressé les 2 fichiers, tu copies le dossier marlin 2.0.x (1er lien) directement sous C :

3- dans le 2ème lien (fichiers de configuration), tu récupères les fichiers du dossier Configurations-release-2.0.7.2\config\examples\Alfawise\U20\

4- tu copies ces fichiers dans le dossier C:\Marlin 2.0.x\Marlin

5- dans VisualCode, tu cliques sur: file-> open folder et tu choisis le dossier C:\Marlin 2.0.x\

6- tu double-cliques sur le fichier Platformio.ini et tu modifies la ligne 21:

default_envs = STM32F103VE_longer

7- tu double-cliques sur le fichier Marlin\configuration.h, tu dé-commentes (enlève les "//" en début de ligne) les 3 lignes suivantes

525 //#define PID_EDIT_MENU // Add PID editing to the "Advanced Settings" menu. (~700 bytes of PROGMEM)

526 //#define PID_AUTOTUNE_MENU

1428 //#define LEVEL_CENTER_TOO

1757 #define LCD_LANGUAGE en DEVIENT #define LCD_LANGUAGE fr

tu ajoutes cette ligne 1797:

#define SDIO_SUPPORT // Note from Hobi : Added as was not present in the file...

8- tu double-cliques sur le fichier configuration_adv.h, tu dé-commentes la ligne 1345:

//#define SDCARD_CONNECTION LCD

la ligne 1577: #define TFT_BTARROWS_COLOR COLOR_WHITE devient #define TFT_BTARROWS_COLOR COLOR_YELLOW

(ça, c'est juste pour que ce soit moins terne )

)

tu dé-commentes les lignes 1613 //#define BABYSTEPPING

1615 //#define INTEGRATED_BABYSTEPPING

tu modifies les lignes suivantes:

1621 #define BABYSTEP_MULTIPLICATOR_Z 1 devient #define BABYSTEP_MULTIPLICATOR_Z 10

1622 #define BABYSTEP_MULTIPLICATOR_XY 1 devient #define BABYSTEP_MULTIPLICATOR_XY 10

9- Tu cliques sur Terminal->run Build task->platformio->build ça compile et si tout va bien, tu récupères le project.bin dans le dossier des sources C:\Marlin2.0.x\.pio\build\STM32F103VE_longer que tu copies sur la carte µSD.

10- Tu ajoutes un fichier vide que tu nommes Longer3D.UI (ou tu laisses celui qui est déjà sur ta carte µSD = celui que je t'ai fourni)

11- tu sais faire à partir de là...

Bon courage

-

réglage PID

Ender 3 écrasement des 10 premières couchesComme indiqué ici, si tu ne l'as pas fait, tu devrais effectuer un réglage automatique de PID puisque le firmware contient des valeurs qui ne sont peut-être pas appropriées pour ta machine. Théoriquement, tu as un menu pour régler les PID de la "buse" et du "plateau". Sinon, tu peux effectuer les réglages en envoyant:

Pour la buse:

M303 E0 S210 C8

en retour, tu devrais avoir quelque chose comme ça (les valeurs seront différentes):

RECU: p:17.22 i:1.00 d:74.22

tu n'as plus qu'à envoyer la commande avec tes propres valeurs:

tete: M301 P17.22 I1.00 D74.22Pour le plateau chauffant:

M303 E-1 S70 C8

en retour:

RECU: p:841.68 i:152.12 d:1164.25

tu envoies la commande avec tes propres valeurs:

M304 P841.68 I152.12 D1164.25

Tu sauvegardes et tu lis les valeurs de l'eeprom:

M500

M501Si tu as fait un M502 et noté les valeurs, tu devrais connaitre les valeurs de PID (M301 et M304) que tu utilisais avant le changement de firmware.

-

CM CR10 v2

Changement de CM sur une CR-10 v2Le 03/12/2020 at 15:18, Darkneo a dit :Clairement je voudrais que ce soit plug&play..

Dans ce cas, prendre la carte de Creality v2.5.2

Le 03/12/2020 at 15:18, Darkneo a dit :Est qu'à part le marlin que j'ai, il y a autre chose à prévoir?

Oui, modifier le boitier électronique car les cartes BTT n'utilisent pas de carte SD mais des microSD, trouver un adaptateur (ou le faire) pour monter la carte car les dimensions ne sont pas les mêmes ni les emplacements des vis de maintien.

Le 03/12/2020 at 15:18, Darkneo a dit :il en faut bien 5 (double Z)?

Non, quatre suffisent, le double Z n'utilise qu'un seul pilote, les moteurs sont câblés en parallèle d'où une Vréf un poil plus élevé.

Le 03/12/2020 at 15:18, Darkneo a dit :Et quels drivers (2208, 2209, autres)?

C'est bien, tu peux aussi prendre des TMC2225 à la place des TMC2208 ou des TMC2226 à la place des TMC2209. Entre un 2208 et un 2209 prends le dernier.

-

CM CR10 v2_2

[RÉSOLU] CR-10 V2 court circuit au niveau de la cartouche de chauffe ( affichage -14 degré de la buse )Le 03/11/2020 at 12:41, remibora a dit :Sauf erreur de ma part et je compte (encore une fois) sur @fran6p pour me corriger, les cartes SKR 1.3 et 1.4 (turbo ou pas) sont compatibles avec ta CR10 et son écran.

Elles pourraient l'être MAIS le facteur de forme est différent (taille et emplacement des vis de maintien. carte SD sur la CR10-V2 et microSD sur les BTT,…).

Chez BTT ce qui permettrait de rentrer dans le boitier ce sont les SKR mini E3 et/ou SKR E3 DIP MAIS ce sont à nouveaux des cartes microSD et surtout il n'y a qu'un connecteur pour l'écran or la CR10-V2 possède un écran bi-nappe.

La «plus compatible» serait une carte de Makerbase (MKS Robin E3 ou MKS Robin E3D ou encore MKS Robin E3P). la seule différence serait uniquement l'emplacment micro SD au lieu de SD de la carte Creality v2.5.2.

L'avantage de ces cartes (BTT ou MKS) ce sont des 32 bits et pour certaines les pilotes peuvent être changés mais dans tous les cas si changement de CM, il faudra (faudrait) compiler un Marlin pour celles-ci car ceux fournis par BTT/MKS sont prévus pour des Ender.

Le mieux pour le moment est de rester sur une carte originelle.

-

titi procedure

[TUTO] Titi's procédureBonjour,

Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE.

Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir)

En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère !

En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip !

En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure

Avis important : faire attention aux câbles de la tête

Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse !

Voici donc la Titi procédure :

1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur.

Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4

Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3

2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse

3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés

4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite)

5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube)

<EDIT / COMPLÉMENT>

il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités :

5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) .

5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube .

6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur.

7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe.

- pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance

8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559

9- bien vérifier que tout est propre

10- bien vérifier que tout est propre sinon retour étape 7

11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps)

12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse .

13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué

14- relever la bague de verrouillage du pneufit pour bloquer le tube.

15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse.

16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari)

Toute ressemblance avec d'autres tutos est normale.

J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum!

<Modération>

C'est fait

</fin>

Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse:

Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :

-

Driver USB

Mon ordi ne reconnaît pas mon imprimante 3DSalut,

Il suffit d'installer le driver (à télécharger ici par exemple). Normalement, c'est le FT232. Si ça ne fonctionne pas, essaie le CH340.

-

réglage plateau cale

Problème bed levellingSalut @HAvane,

Il est aussi possible que ce soit ton plateau alu qui soit déformé (c'est le cas sur ma machine). Il suffit de faire un nivellement sur celui-ci et tu auras une idée de sa planéité et de son parallélisme / déplacement de la buse.

Généralement, dans ton cas, on utilise le BLTouch pour compenser en Z les déplacements de la buse lors de l'impression.

Ce que tu constates en réglant ton plateau avec la feuille n'est ni plus ni moins que le reflet des mesures de ton BLTouch. Donc soit tu imprimes en appliquant le nivellement "mesuré" par ton BLTouch, soit tu règles mécaniquement l'ensemble plateau / vitre pour imprimer sur une surface plane.

Je ne sais pas comment est maintenue ta vitre sur ton plateau. Pour ma part, ce sont des pinces de ce type. J'ai glissé des cales en périphérie de la vitre (entre la vitre et le plateau): 2 à l'arrière (1 à gauche, 1 à droite) et 1 à l'avant, au milieu. La vitre est donc maintenue par 3 pinces à l'endroit où sont disposées les cales. Pour améliorer la conductivité thermique entre le plateau chauffant et la vitre, j'ai placé une feuille d'aluminium froissée (peut-être inutile, mais comme ça ne mange pas de pain... ).

).

EDIT: arf... grillé par @Idealnight

-

GCode BLtouch

CR10 V2 et BL Touch = problème axe ZSalut,

Il y a 2 heures, moya8352 a dit :Si je flashe à nouveau avec la bonne version, cette fois-ci, je pourrai le faire avec Xloader qui me paraît opérationnel maintenant

c'est une bonne idée. A la fin du flash, tu envoies (via repetier) M502 (initialisation de l'eeprom) suivi d'un M500 (sauvegarde de l'eeprom).

Ensuite tu remets les valeurs que tu as déterminées lors de la mise en route de ton imprimante (calibration des axes et de l'extrudeur: d'après ton fichier M503, il suffit d'envoyer un M92 X80 Y80 Z400 E93, le réglage de tes PIDs: M301 P19.47 I1.59 D59.40 et M304 P201.86 I10.67 D954.96) que tu sauvegardes M500.

Il y a 2 heures, moya8352 a dit :au moment du réglage du Z offset avec BL Touch, dans la vidéo tutorielle de Creality, vers la fin ils font "Initialise EEPROM"

Je te conseille de suivre plutôt ce tuto qui revient à faire ces manip:

Instructions de réglage du décalage Z:

1. Effectuer la mise à l'origine des axes de l'imprimante via G28

2. M851 Z0 - Initialiser le décalage en Z à 0 (remise à 0 du Zoffset s'il y en avait un)

3. M500 - Stocker ce réglage en EEPROM

4. M501 - Récupérer les paramètres de l'EEPROM pour les rendre actifs

5. M503 - Afficher les paramètres en cours pour vérifier qu'ils ont bien été pris en compte

6. G28 Z - Mettre à l'origine l'axe Z

7. G1 F60 Z0 - Déplacer la buse au 0 Z

8. M211 S0 - Désactiver les contacteurs de fin de course (pour pouvoir descendre sous le 0)

9. Descendre doucement (pas de 0,01mm) l'axe Z jusqu'à frotter la feuille de papier (ou la cale utilisée)

10. Noter la valeur affichée de la position du Z sur l'écran du boitier (additionner cette valeur (sans tenir compte du signe négatif) à l'épaisseur de la cale utilisée)

11. M851 Xx.xx Yy.yy Zz.zz (x.xx et y.yy étant les décalages de ton BLTouch / buse, z.zz étant le décalage en Z calculé au point 10 (valeur négative))

si ton BLTouch est à gauche, avancé par rapport à ta buse x.xx et y.yy sont négatifs. a l'inverse, si ton BLTouch est à droite, reculé par rapport à ta buse x.xx et y.yy sont positifs (pas de signe)

12. M211 S1 - Réactiver les limites des contacteurs de fin de course

13. M500 - Sauvegarder ce réglages en EEPROM

14. M501 - Récupérer les paramètres de l'EEPROM pour les rendre actifs

15. M503 -Vérifier une dernière fois que tout a bien été pris en compteIl y a 2 heures, moya8352 a dit :est-ce que dans le logiciel Cura, je dois modifier qq chose dans les paramètres de l'imprimante et dans le Gcode de démarrage ? Sur ce sujet, j'ai lu plein de choses et leurs contraires sur internet. remplacer le G28 par autre chose... saisir G29 etc...

oui. Tu as 2 solutions:

1- palper ton plateau à chaque début d'impression (long et probablement inutile): après le G28 de ton GCode de démarrage tu tapes G29

2- tu palpes ton plateau et tu enregistres le résultat (préférable et à refaire en cas de nivellement suspect): avant d'imprimer, tu envoies: G28 puis G29. Tu sauvegardes le nivellement avec la commande M500. Dans le Gcode de démarrage, après la ligne G28, tu tapes M420 S1. Si tu veux que le nivellement s'estompe après 1mm de haut, tu tapes M420 S1 Z1 à la place de M420 S1

-

joiture-couture

Génératrice sur cylindreà l’instant, papajds a dit :Dans S3D il y a un paramètre pour les points de départ des perimetres.

Dans Cura aussi

mais au lieu d'avoir une ligne tu auras des points un peu partout sur toutes la circonférence.

mais au lieu d'avoir une ligne tu auras des points un peu partout sur toutes la circonférence.

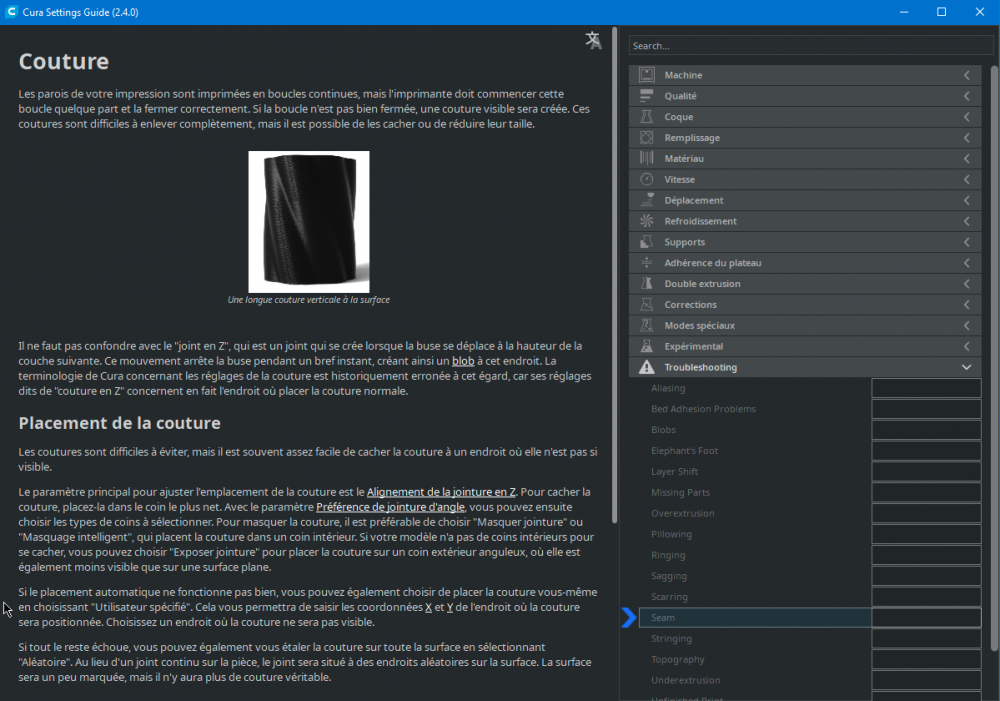

Explications de la couture (et éventuellement ce qu'il est possible faire pour l'atténuer) :

-

paramétrage rétractation

réglage slicer pour éviter des erreurs d'impressionIl y a 13 heures, Nicoleyko a dit :Peut être cela existe 'il déjà ?

Oui. Par exemple : https://teachingtechyt.github.io/calibration.html#retraction

-

compile VSCode ender3

Ender 3 écrasement des 10 premières couchesLe 22/11/2020 at 12:20, challenger4444 a dit :ça s'utilise avec repetier ?

Pô du tout.

1- Il faut installer VSCode et Platformio (voir ce tuto)

2- tu télécharges les sources de Marlin V2.0.7.2 dispo ici (trouvé sur cette page).

3- tu décompresses le dossier marlin 2.0.x directement sous C :

4- tu écrases le fichier platformio.ini par le mien.

5- tu écrases les 2 autres fichiers dans le dossier C:\Marlin 2.0.x\Marlin

6- dans VisualCode, tu cliques sur: file-> open folder et tu choisis le dossier C:\Marlin 2.0.x\

7- tu cliques sur Terminal->run Build task->platformio->build ça compile et si tout va bien, tu récupères le firmware-AAMMJJ-HHMMSS.bin dans le dossier des sources C:\Marlin2.0.x\.pio\build\STM32F103RET6_crealityMerci pour le lien, mais la mienne est plus grosse

!

!

.thumb.jpeg.241d8d1e0c799ef9b3d7703652e37525.jpeg)