Francis.

Membres-

Compteur de contenus

82 -

Inscrit(e) le

-

Dernière visite

Information

-

Genre

Masculin

-

Lieu

Collonges-sous-Salève

-

Intérêts

Parapente, électronique, mécanique, moto, météo.

-

Imprimantes

BCN3D+

Visiteurs récents du profil

Le bloc de visiteurs récents est désactivé et il n’est pas visible pour les autres utilisateurs.

Récompenses de Francis.

-

Mise à jour Marlin = plus de chauffe extrudeur et bed !

Francis. en réponse au topic de Lecl0ne dans Discussions

Dans le cas du MK4Duo, dérivé de Marlin, impossible de chauffer tant qu'on a pas fait un PID et mémorisé les valeurs. C'est peut-être une piste.. -

Nécessité de mettre un ventilo sur l'alimentation de l'ender 3

Francis. en réponse au topic de Akinator31 dans Discussions sur les imprimantes 3D

Le bruit que fait un ventilateur est grandement influencé par son environnement. Un souffle d'air régulier ne produit presque pas de bruit. Mais les turbulences provoquées par les pales du ventilo sont bruyantes. Ce qui fait beaucoup de bruit, c'est la présence d'un élément fixe trop près des pales du ventilo. L'exemple est celui des fentes dans une plaque d'alu et du ventilo collé dessus, avec les pales qui passent à 2mm des fentes. On peut essayer de déplacer un ventilo de l'intérieur à l'extérieur de l'alim et d'ajouter une grille en fils ronds. Dans ce cas, on peut aussi supprimer la grille percée dans l'alu en faisant un gros trou rond. L'idéal serait 1cm d'espace libre de chaque côté des pales. Le test est de faire marcher le ventilo hors de son boîtier. S'il fait moins de bruit, c'est du côté des turbulences et des cisaillements d'air qu'il faut chercher. On peut aussi monter le ventilo sur des silentblocs pour éviter que les vibrations du ventilo ne fassent vibrer la tôle sur laquelle ils sont montés. -

Salut Matgothmog, Toutes les pièces sont parties. Il me reste quelques patins pour rails Igus de ce type là: https://www.igus.fr/product/1162 peut-être 8 ou 10. Francis.

- 7 réponses

-

- titan

- megatronics

-

(et 1 en plus)

Étiqueté avec :

-

Quels sont les fabricants de filament qui donnent la tare des bobines ? Je m'explique: une grande partie des programmes de découpage (Cura, Simplify,..) donnent le poids estimé du filament nécessaire à réaliser une pièce. Mais comment savoir s'il y en a assez sur une bobine ? On peut peser la bobine, mais quel est le poids de la bobine (support) elle-même ? S'il était indiqué, il suffirait de l'enlever du poids total pour connaître celui du filament restant. Donc, messieurs les fabricants, si vous ne l'avez pas encore fait, indiquez le poids de la bobine vide. Merci d'avance. Francis.

-

Ventilo noctua signification des files

Francis. en réponse au topic de clicty dans Discussions sur les imprimantes 3D

Si c'est un ventilo pour PC, le fil jaune donne une impulsion par tour. Il permet de surveiller la vitesse du ventilo. Certains BIOS (programme de gestion hardware de la carte mère du PC) peuvent générer des alarmes en cas de baisse de régime. Le fil jaune n'est pas indispensable. Il peut être laissé déconnecté. -

As-tu essayé les commandes manuelles qui peuvent être envoyées par Repetier Hosts ? M280 P0 S10 ; pushes the pin down M280 P0 S90 ; pulls the pin up M280 P0 S120 ;Self test –keeps going until you do pin up/down or release alarm M280 P0 S160 ; Release alarm

-

Réflexion sur intérêt BLtouch

Francis. en réponse au topic de tdouez dans Entraide : Questions/Réponses sur l'impression 3D

J'utilise plusieurs plaques de verre: tantôt 3mm, tantôt 4mm. Bien content d'avoir un BLTouch. Mon imprimante a une enceinte fermée. Elle est à 18° au repos, mais monte à presque 40° au bout de 4 heures d'impression d'ABS avec le plateau à 110°. Si j'enchaîne une nouvelle impression avec l'imprimante chaude, les dilatations demanderaient une calibration du bed. Pas besoin avec le BLTouch. -

Erreurs compilations end-stop

Francis. en réponse au topic de fanfoi dans Discussions sur les imprimantes 3D

Il y a une option dans la config qui dit que l'action du endstop peut être géré via des interrupts. Ce n'est pas compatible avec cette carte. Il faut enlever cette option et ça marche très bien sans.. Aux alentours de la ligne 600 du config.h de marlin 1.1.9: // Enable this feature if all enabled endstop pins are interrupt-capable. // This will remove the need to poll the interrupt pins, saving many CPU cycles. //#define ENDSTOP_INTERRUPTS_FEATURE Francis.- 16 réponses

-

HyperCube Evo Ngen: Nouvelle aventure

Francis. en réponse au topic de Nicojouan14 dans Le coin des Cubiques

Dans le fichier Configuration.h du Marlin, j'ai trouvé cette ligne: //#define SLOW_PWM_HEATERS // PWM with very low frequency (roughly 0.125Hz=8s) and minimum state time of approximately 1s useful for heaters driven by a relay C'est aux alentours de la ligne 470.. Je pense qu'il faut enlever le commentaire (//) au début de la ligne si on utilise un relais SSR entre la sortie BED de la carte et le corps de chauffe en 230V. -

HyperCube Evo Ngen: Nouvelle aventure

Francis. en réponse au topic de Nicojouan14 dans Le coin des Cubiques

Le problème n'est pas là. Tous les relais SSR pour 230V AC utilisent des thyristors ou des triacs. Ces composants s'amorcent par une commande, mais restent amorcés jusqu'à la fin de l'alternance en cours. Pour obtenir une régulation fonctionnelle il faut baisser la fréquence du PWM. Dans le cas du firmware MK4Duo, j'ai du baisser la fréquence à 10Hz. Dans le cas du Marlin, on ne peut pas régler la fréquence, mais il y a une option qui permet de travailler avec des relais SSR.. -

Pièce qui s'effiloche

Francis. en réponse au topic de Aurel33 dans Discussions sur les imprimantes 3D

Tu as probablement le filament qui se coince dans le tube du Heat-Break. Ce défaut peut provenir d'un mauvais refroidissement de ce tube. Il faut vérifier le ventilateur du cold-end. Une petite amélioration peut être faite en mettant de la graisse conductrice de chaleur entre le pas-de-vis du Heat-Break et celui du Cold-end. -

Présentation et besoin d'aide

Francis. en réponse au topic de benenuts dans Discussions sur les imprimantes 3D

Il faut charger un firmware, comme Marlin 1.1.9, par exemple. Marlin fournit des configurations déjà prêtes pour les modèles les plus connus, et Kossel XL en fait partie. A partie de là, il faut identifier ce qui ne marche pas et résoudre les problèmes les uns après les autres. Bonne chance. -

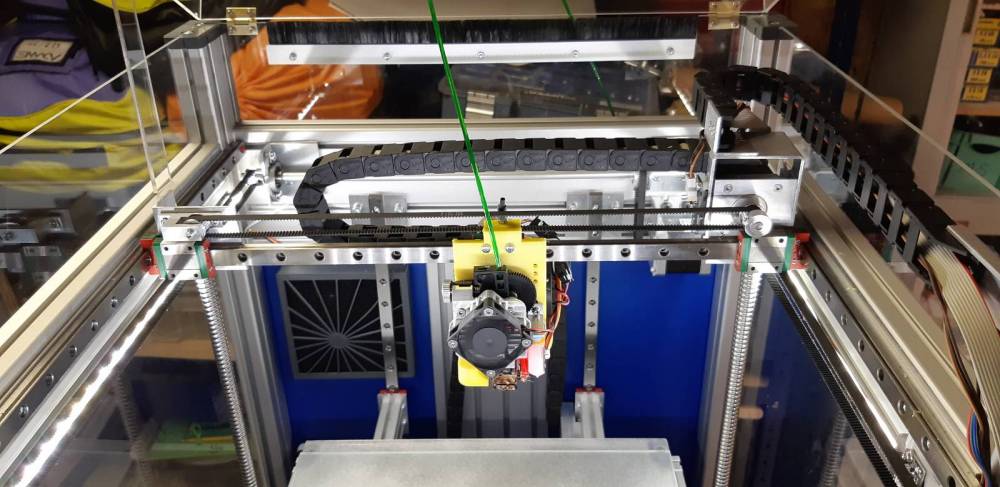

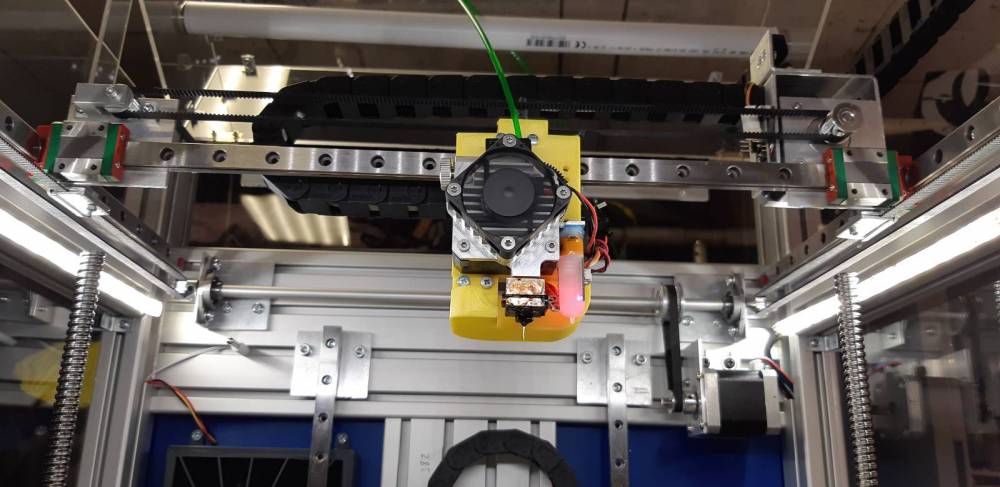

L'imprimante en action: https://www.facebook.com/francis.pauchard/videos/1567169130105166/ https://www.facebook.com/francis.pauchard/videos/1564425620379517/ Les deux chariots non utilisés sont prévus pour les deux extrudeurs à gauche et à droite et, au centre un élément comprenant un servo pour s'accrocher sur l'un ou l'autre extrudeur et avec le BLTouch. Seul l'élément central sera entraîné par la courroie.

- 7 réponses

-

- titan

- megatronics

-

(et 1 en plus)

Étiqueté avec :

-

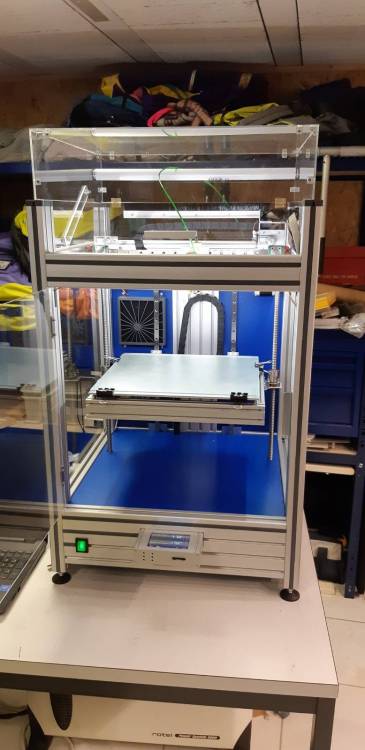

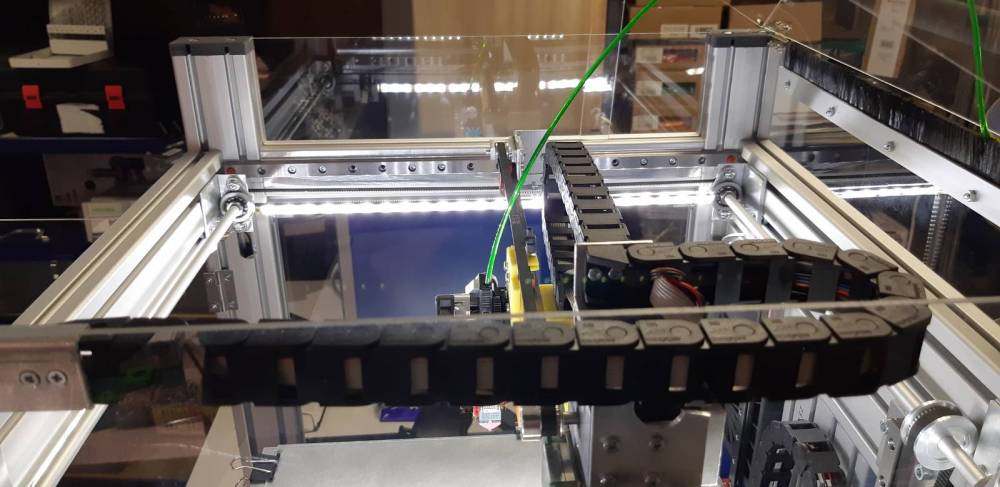

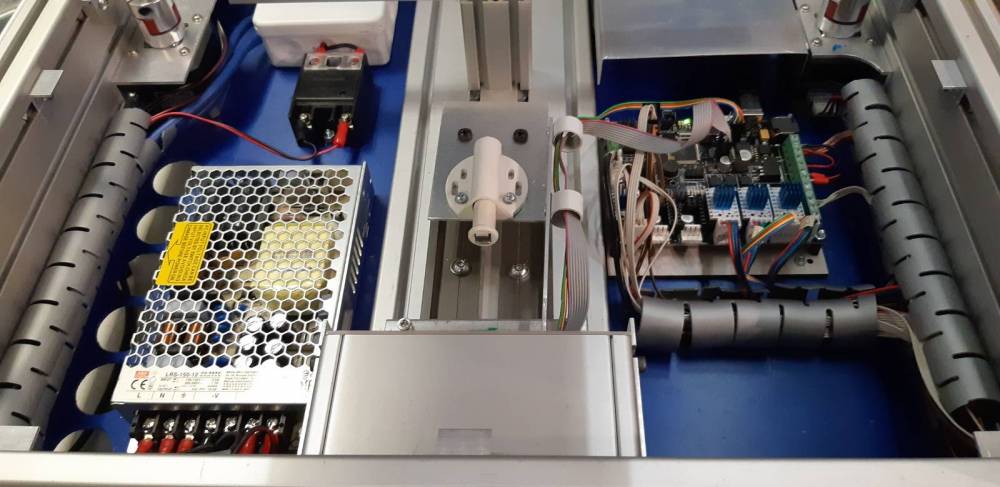

Bonjour, Je voudrais vous présenter ma réalisation: Une cubique avec plateau de 300X300 et un Z de 400mm. Structure en profilés 30X60 de chez Motedis. Le bas est en 30X120 pour abriter la quincaillerie: Alimentation 12V, carte megatronics, relais statique pour le lit chauffant 220V 500W, moteurs du Z. Caisson fermé: il fait 17° dans mon atelier la plus grande partie de l'année. Firmware MK4Duo version 4.4.0. Quelques galères avec l'écran tactile Nextion 3,5': il n'est plus supporté par le firmware. J'ai du porter la version de l'écran 4,3' vers le 3,5' en utilisant l'éditeur Nextion.. pas évident mais ça marche. Steppers 2208, Extrudeur E3D Titan Aero et nivellement automatique du lit par BLTouch. J'en suis assez satisfait. Les prochains updates seront d'y ajouter un deuxième extrudeur, avec parcage de l'extrudeur inutilisé. Bon, j'ai quelques éléments à donner, avec port offert (ça fera de la place): - 3 rails Igus. deux de 440mm, un de 400mm. Et 24 éléments adaptés pour ces rails. - 4 paliers sur roulement diamètre intérieur 8mm. - 2 tiges filetées trapézoïdales 10mm, pas de 2mm. Longueur 470mm, alésés à 8mm aux extrémités. longueur du filetage 440mm. Avec deux écrous Igus. - Une chaîne à câbles de section interne 40x20mm, longueur 1m, avec 2 paires de maillons d'extrémités. Idéal CNC. Vous n'êtes pas obligés de prendre tout le lot, je peux envoyer tout ça à différents destinataires.

- 7 réponses

-

- 2

-

-

- titan

- megatronics

-

(et 1 en plus)

Étiqueté avec :

-

Remplacement micro usb CNC 3018 Pro Machine de Gravure, DIY GRBL 3 Axes

Francis. en réponse au topic de Azer TY dans Électronique

On dirait celui-ci: https://www.conrad.fr/p/embase-mini-usb-b-econ-connect-mub1b5w-embase-femelle-horizontale-usb-20-1-port-1-pcs-1311509