JL3D46

Membres-

Compteur de contenus

323 -

Inscrit(e) le

-

Dernière visite

Tout ce qui a été posté par JL3D46

-

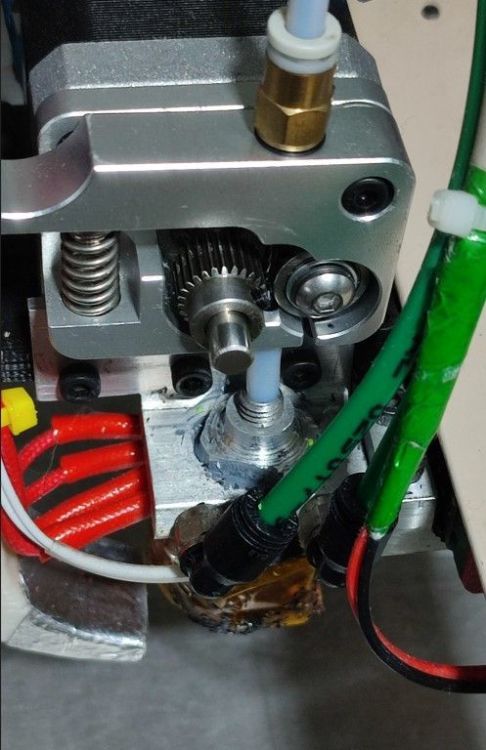

On ne voit pas grand chose sous le scotch HT, et elle est dans son jus... ( un peu crados ) Mais on peut voir qu'il y a le minimum de distance entre le moteur d'extrudeur et la buse (en particulier pour gérer les fils souples (PU)) et éviter les bavures, j'utilise beaucoup le PET de chez BASF qui a tendance à filler. Ensuite il y a le support alu dans lequel je fais circuler du liquide de refroidissement (alimenté par une pompe d'aquarium avec 1L de liquide dans un réservoir en verre) (le liquide est juste tiède après des heures de fonctionnement) Ensuite il y a un bloc cuivre dans lequel j'ai planté 2 cartouches de chauffe (24v 40W) de chaque coté de la buse. C'est parce qu'a partir d'un certain débit, le plastique n'a pas le temps de fondre et l'impression est mauvaise (avec buse de 0.8 ou 1 mm) Voilà, tout est là, c'est rustique et efficace. Quand je dis que ça va beaucoup plus vite, c'est juste qu'en utilisant les mêmes paramètres d'extrusion, vu que je fais des couches de 0.4 (au lieu de 0.2) avec une buse de 0.8 (au lieu de 0.4), ça va 4 fois plus vite ... et dans bien des cas pour des applications "industrielles" peu importe l'état de surface, vu que si nécessaire je reprend les pièces en fraisage, alésage, taraudage ou tournage sur les faces qui nécessitent une qualité particulière (Le PE s'usine très bien) mais c'est quand même très propre.

-

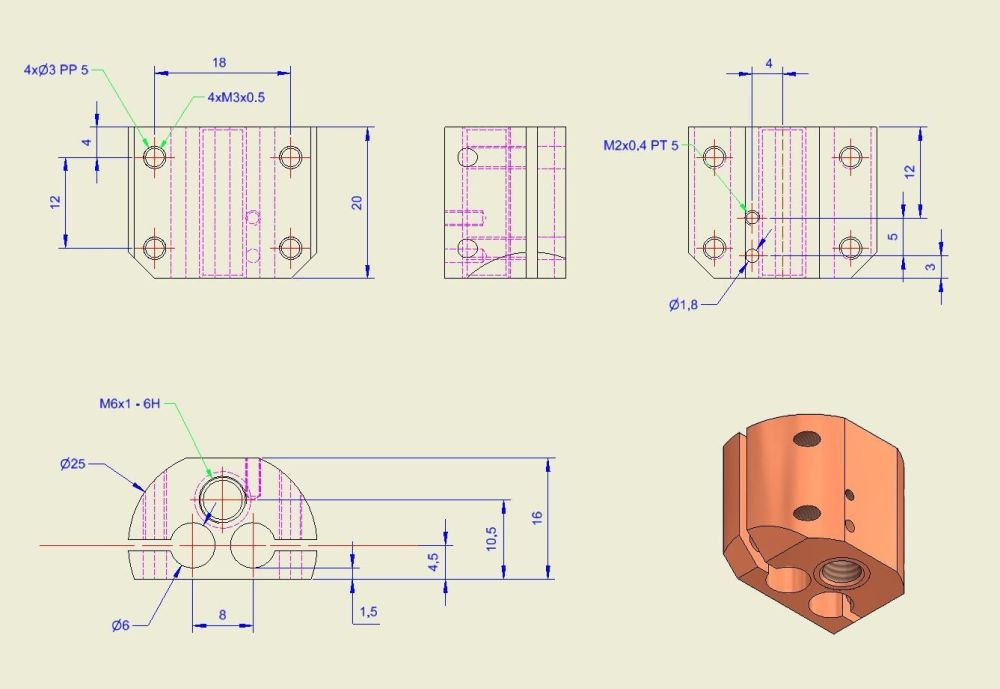

Bonjour Pascal, Merci pour la confirmation, donc je devrai pouvoir me dépanner sans trop ramer. j'avais pas envie de tout refaire. Cette (grosse) imprimante 500x500x500 m'a bien servi professionnellement, j'ai par ailleurs fabriqué pour cette machine une tête direct drive 2x40W avec refroidissement liquide sur laquelle je monte une buse de 0.8. J'ai usiné le corps de chauffe directement dans un bloc de cuivre, c'est très compact et ça fonctionne très bien. Surtout ça va très vite ! (Si ça intéresse quelqu'un, j'ai les plans). Et maintenant qu'elle est en rade ça me fait tout bizarre d'avoir des impressions qui durent si longtemps sur la Ender 3 ... A+ , encore merci !

-

Ca me semble assez clair effectivement ! donc j'ai pas mal d'options pour solutionner le pb. Je vais d'abord essayer de monter l'écran TFT défectueux sur la CM que j'ai en rechange, on ne sait jamais, c'est peut être la CM qui déraille. Ensuite je monte/teste l'écran LCD sur mon imprimante (au moins pour dépanner) Et si j'ai envie de remettre un TFT, le TFT35 devrait faire l'affaire, Y'a plus qu'à ! Merci A+

-

Merci Pommeverte pour ce lien, je suis bien sur smoothie, et l'écran LCD est bien équipé d'un lecteur de carte SD. Je vais voir si j'avais un fichier config qui tourne avec cette CM et le LCD, je me souviens avoir fait des essais de moteurs et de drivers en utilisant cette CM mais c'était il y a... un certain temps ! Sinon, l'écran MKS TFT 35, quelqu'un sait il s'il pourrait etre compatible avec cette CM A+

-

Bonjour les printers ! Après 6 ans de bons et loyaux services, l'écran tactile (MKS TFT30_L V3.0) de mon imprimante tournant sur MKS Sbase V1.3 semble avoir perdu la tête... Il active tout seul les commandes sans que je le touche, ça part n'importe ou ! j'ai essayé de tout démonter, bien le nettoyer, mais rien n'y fait. J'avais assuré à l'époque en achetant 2 cartes mères identiques (au cas ou elle tombe en panne) et 2 écrans, 1 tactile et un LCD. Donc il me reste l'option LCD mais j'ai tout oublié de ce qu'on avait fait au niveau du paramétrage ... Au secours Pascal ! Il y a aussi la possibilité que la CM interprète mal la communication avec l'écran (mais j'y crois pas trop) Il y a encore l'option échange d'écran ou équivalent TFT ... si par hasard quelqu'un avait ça sous le coude ? Ou une ref. d'écran compatible. Voilà, il va falloir remettre les mains dans le cambouis ... Si vous avez des tuyaux n'hésitez pas Merci A+

-

Double extrusion à bascule => coté mécanique

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Donc, tu voudrais avoir sur une même machine 2 têtes d'impression et une tête Laser de découpe ? Ou bien 2 machines différentes ? -

Double extrusion à bascule => coté mécanique

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Ouh.. je ne comprends pas très bien de quels outils tu veux parler... il faudrait préciser le besoin. Pour ce qui concerne les têtes multiples, je dois avouer que la multiplication des difficultés va de pair, et même pire. Bien qu'ayant pas mal travaillé sur ce sujet, (un peu aussi pour le fun) et ayant maintenant besoin d'un maximum de fiabilité dû à une activité professionnelle intégrant pas mal de pièces imprimées en 3D, j'ai mis de coté ma tête à bascule. C'est quand même bien "ch...." à régler et comme c'est quand même assez fragile de conception (disons plutôt léger par nécessité) ça n'aide pas à en faire une solution fiable. A part ça, des machines avec changement d'outils (ou de tête), il s'en fait partout dans l'industrie, mais gare au bricolage car si c'est mal dimensionné, mieux vaut avoir 2 machines (qui fonctionnent) qu'une machine double tête (en rade) A+ -

Filament ABS OPtimus, le meilleur du monde?

JL3D46 en réponse au topic de Motard Geek dans Consommables (filaments, résines...)

Pas dans les entraînements X-Y , à moins que ce soit le Z. il y a clairement des couches en manque de matière et d'autres en surcharge , limite de baver, et ça commençait déjà à le faire dans la zone orange. Je ne vois pas non plus l'effet d'une vibration de table, ou alors il faudrait qu'elle soit instable dans le sens vertical. Reste : Chauffe du fil variable, axe Z en contrainte, ou extrudeur très encrassé - roue HS ou encrassée -

J'ai le même souci ... Moteurs, drivers, carte mère ... Ça ne me dérangerait pas si le kit n'était pas pile poil complet, et ça aurait le mérite de décanter la situation .

-

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Selon les modèles , je ne sais pas si c'est selon leur course ou leur finesse on va de 5 à 10 avec le point milieu à 7.5 , ou bien de 2.5 à 12.5 , toujours avec un point milieu à 7.5. Fais des essais , tu verras vite -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Et as tu essayé M280 S7.5 ? -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

As tu par hasard un oscilloscope basique ? en USB sur PC ? de ce style : https://fr.aliexpress.com/item/32777588244.html?spm=a2g0s.9042311.0.0.27426c37wIhalg C'est pas cher et suffisant pour vérifier ce que tu cherches -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Ah ! si c'est un servo digital, je t'ai induit en erreur … dans ce cas c'est bien la longueur du signal qui compte et non le voltage. Ton fichier config est bien paramétré pour le servo mais il y a une erreur dans la longueur de la période, tu as mis 200, il faut mettre 20 switch.servo.pwm_period_ms 200 (non!) # set period to 20ms (50Hz) default is 50Hz … et sans ce cas, si tu commandes (comme c'est écrit dans le fichier config) M280 S7.5 il doit aller à 90° C'est bien la bonne carte avec la sortie 1.23 en haut à gauche ? -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Oui, tu piques un 5V sur la carte mère (ça doit se trouver sur quelques pinoches) Tu peux aussi prendre un potentiomètre de 1K ohm (par exemple) une pine sur le 0V, l'autre sur le 12V, et le curseur (en général la pine centrale) pour alimenter l'entrée signal du servo, normalement il va faire un suivi potard / position quasi parfait -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

Au voltmètre : As tu vérifié que M280 S20 te donne bien env. 4V sur la pinoche 1.23 ? As tu vérifié qu'en envoyant 5V dans le servo, il tourne à une position proche de 45° ? -

Double extrusion à bascule => soft : Smoothieware

JL3D46 en réponse au topic de JL3D46 dans Projets et impressions 3D

J'ai un trou de mémoire … mais il me semble que pour la servo, on ne pilote pas une valeur en degrés (ex. 90) mais un voltage de référence entre 2.5 et 12.5 V (ex. 6) Je me gourre ? -

Filament ABS OPtimus, le meilleur du monde?

JL3D46 en réponse au topic de Motard Geek dans Consommables (filaments, résines...)

Bonjour @Barnaud & @filament-abs.fr , j'ai également ce souci sur de "grandes" pièces en ABS optimus noir, (env. 150x150x6) que je dois imprimer en vertical pour des raisons fonctionnelles, et j'ai toujours 2 ou 3 amorces de délaminage de chaque coté, ça tire vraiment fort... Extrudeur volcano 245°, table 80°, enceinte chauffée à 45°, buse de 0.8, couches de 0.3, V = 60mm/s Jusqu'à combien peut on "raisonnablement" chauffer l'enceinte ( si ça pouvait avoir un effet déterminant ) afin d'éviter ce problème ?. Et/ou quels seraient les paramètres les plus influents à modifier pour éviter ce phénomène ? Merci A+ -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

J'ai retiré la pièce imprimée genre "mini soufflet amortisseur" que j'avais mis dans un pot d'essence depuis 1 semaine, aucun signe de faiblesse même sur les épaisseurs fines < 1mm Je pense que vous pouvez y aller plutôt confiants... A+ -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

C'est pas faux ... mais si c'est dur, dès que l'épaisseur dépasse 2 mm tu auras des pièces très "fermes" , pas forcément ce que tu cherches à faire. -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

Oui, très élastique aussi. Pour le délaminage, je n'ai jamais remarqué ce problème, au contraire, il "colle" incroyablement bien. La température peut être ? J'ai tendance à faire le moins chaud possible ça donne en général un meilleur fini. -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

Ah ! tu l'as déjà testé ! alors il est souple ? (trop ?) surtout pour rentrer dans l'extrudeur , en réduisant la vitesse on y arrive mieux. -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

Une vue en coupe (à l'arrache) pour y voir de l'intérieur ... C'est une tête Volcano, pour mieux chauffer sur les gros débits en buse de 0.6 ou 0.8 Le moteur est directement vissé sur l'équerre en alu du LC -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

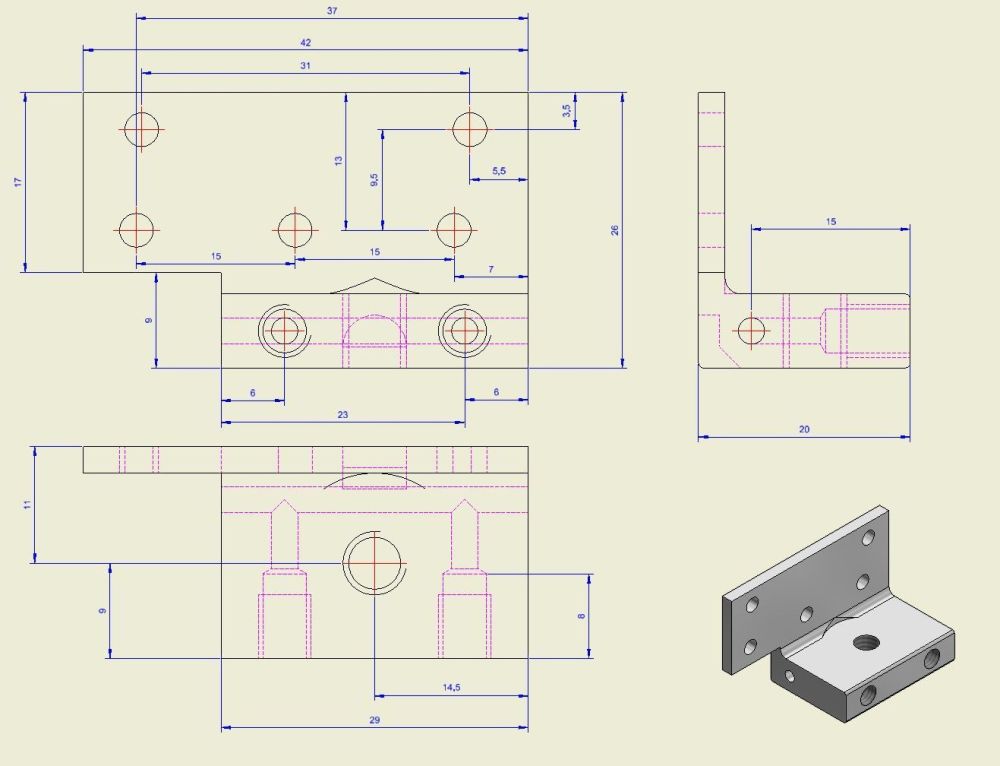

@pascal_lb Pour le LC , Tout est là ! Une équerre alu dont un coté fait 8 mm d'épais, un conduit en "U" percé en en Diam. 3.5 mm, taraudé M5 pour les connecteurs pneumatiques (Legris) J'ai fait un "contre écrou" en alu (le chapeau bizarre sur le dessus), tout monté avec de la pate thermique pour récupérer un max de chaleur.(ça ne chauffe pas) Du tube de 2.5x4 dans la partie mobile, raccordé en 4x6 ensuite pour aller jus qu'au "réservoir" (bocal à conserve 1L en verre - pour voir le niveau) avec une pompe d'aquarium 5W à l'intérieur, ça débite presque rien mais c'est largement suffisant. Un mélange 50-50 eau et liquide de refroidissement auto. Après des heures d'impression c'est juste tiède, pas besoin de radiateur. Et pas un souci depuis des mois d'utilisation. Et pas de bruit non plus. Ps: un jour, j'avais débranché la pompe et j'ai relancé une impression en oubliant de rebrancher, ça a marché pareil ! (effet thermo siphon peut être ?) -

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

-

Filament flexible résistant aux hydrocarbures

JL3D46 en réponse au topic de cmatec dans Consommables (filaments, résines...)

Une pièce imprimée baigne depuis 2 jours dans l'essence et semble tenir aussi bien que le filament qui l'à imprimée. On ne sait jamais, il était prudent de vérifier... @2cv001 : prend une photo en zoom gros plan de ton moteur d'extrudeur et de la zone "incertaine" entre la roue crantée et l'entrée du conduit d'extrusion, c'est là que tout se joue.

.thumb.jpg.88298817cdfd6c7b5b3623ac8f5bccc9.jpg)

.thumb.jpg.9e72bfdb1c3cd235c2cdd1d163995ed5.jpg)