Chercher dans la communauté

Résultats des étiquettes.

12 résultats trouvés

-

Bonjour, Il me semble avoir déjà vu le sujet mais je ne le retrouve pas. D'avance, désolé pour la redondance si il y a. Mon X-Max3 ne propose pas la reprise des impressions après une coupure du courant. Comment faire pour retrouver cette fonction bien pratique ?

-

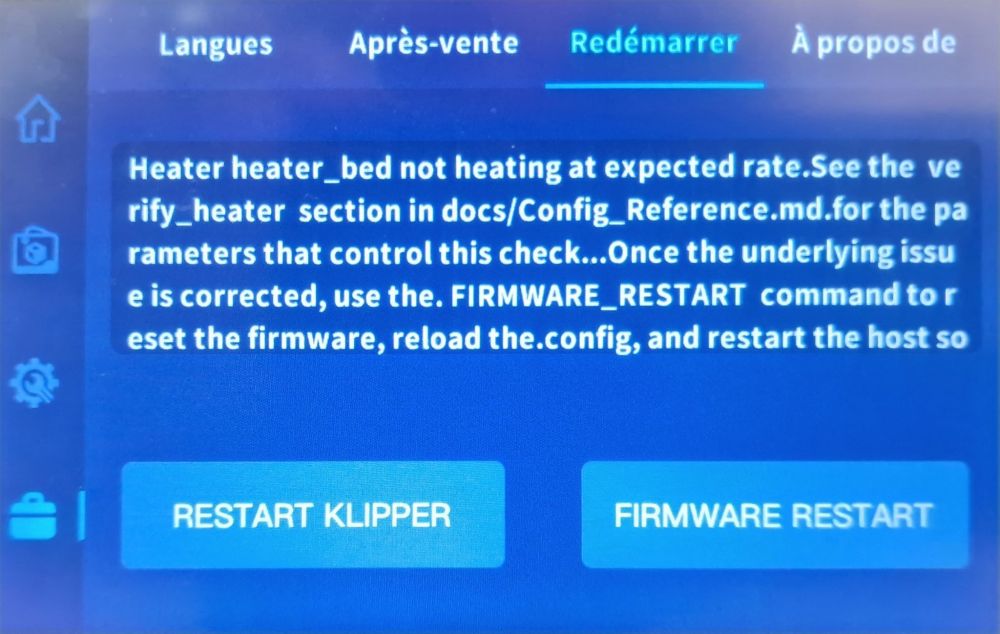

Bonjour, Depuis aujourd'hui j'ai le message d'erreur suivant qui s'affiche sur ma X-Max3. Il est apparu deux fois en cours d'impression et maintenant il apparaît à la simple commande de montée en température du lit. Édit : j'ai débranché l'imprimante pendant 30 min et le bed ne monte toujours pas en température Que dois-je faire ?

-

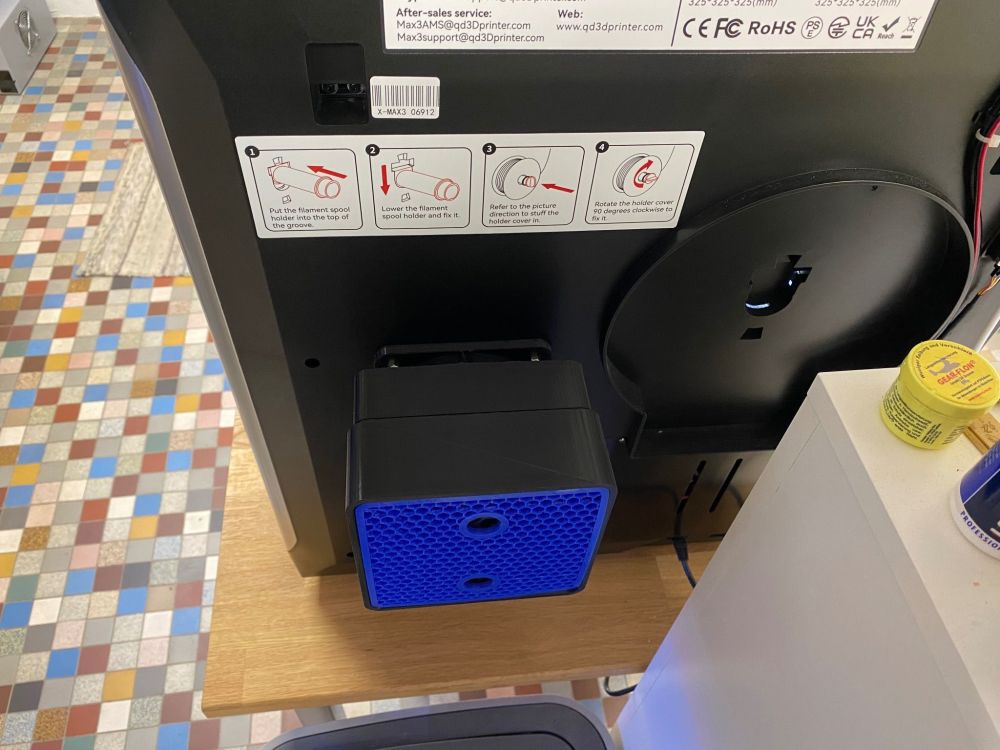

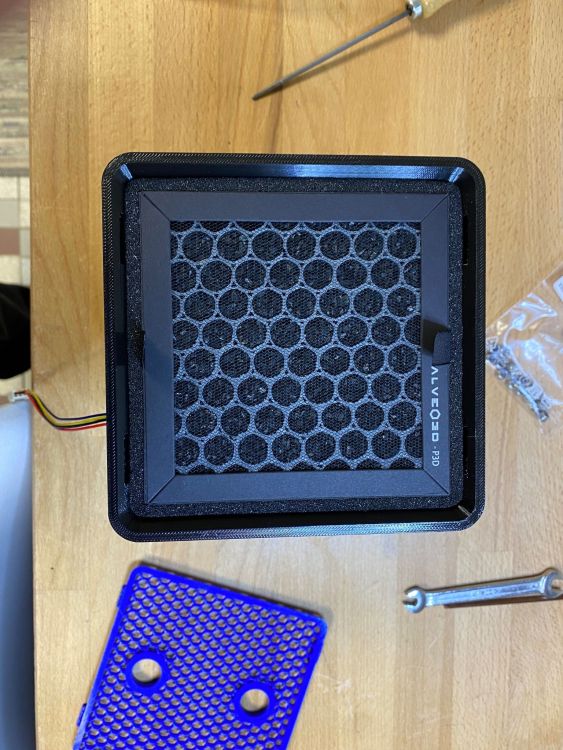

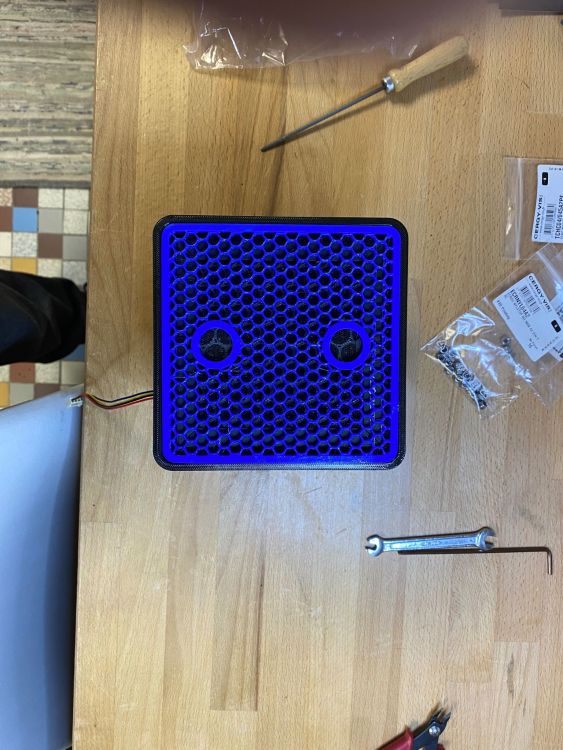

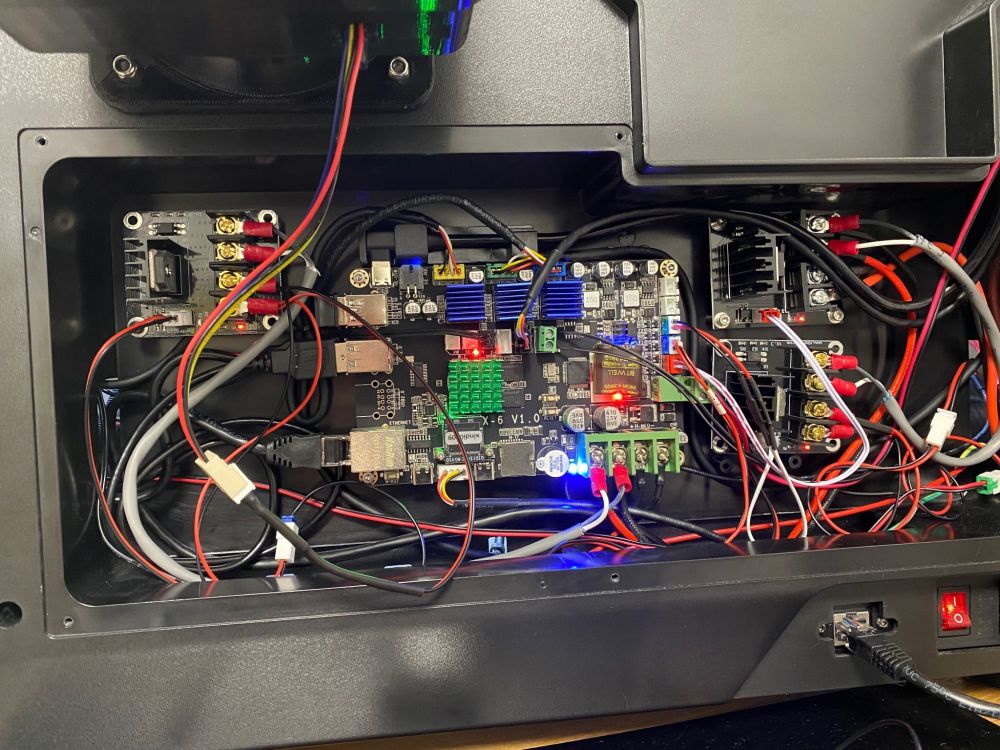

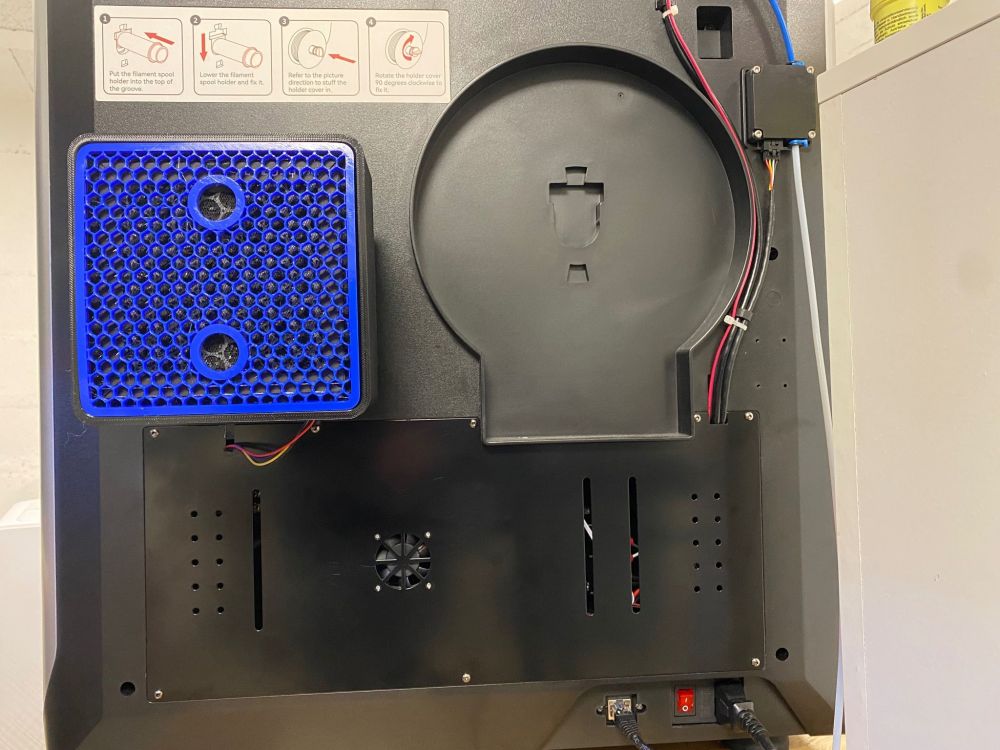

Comme annoncé dans d'autres de mes posts, j'ai installé un filtre HEPA + Charbon de qualité professionnelle sur ma X Max 3. Pourquoi ? C'est mon métier, donc plusieurs imprimantes qui impriment de l'ABS ou pire du polycarbonate sans filtration de l'air du caisson, c'est vite toxique dans la salle d'impression. Et je ne parle même pas d'impression résine sans filtration à la source qui est encore plus toxique. La salle d'impression est ventilée et l'air est renouvelé plusieurs fois par heure, mais ça ne suffit pas. Impossible de faire travailler du personnel dans ces conditions. Donc j'ai des filtres sur la plupart de mes machines. Comment ? En mettant en dépression la chambre d'impression (fermée, donc pas pour du PLA ou du TPU) en aspirant l'air au travers d'un filtre HEPA et charbon actif de qualité. Pas la peine de ventiler à fond, une dépression suffit (ventilateur à 25 - 30%) et ça évite de surconsommer lorsque l'on chauffe la chambre. J'ai opté pour les produits Alveo 3D qui sont reconnus et utilisés par plusieurs fabricants d'imprimantes. J'en ai depuis 4 ans sur des BCN3D W50 et ça marche très très bien. Au passage ça réduit mon stock de pièces de maintenance. Le changement de la cartouche est rapide et propre et le ventilateur 120 mm amène une pression d'air suffisante pour avoir un débit d'air important au travers du filtre. J'ai conçu un boitier incluant le ventilateur et le filtre qui vient se mettre sur la sortie d'origine du ventilateur d'extraction d'air. Il faut juste reperçer les trous de fixation du boitier qui reçoit le sac de charbon et le remplacer par le nouveau cache. On garde le ventilateur d'origine pour compenser la perte de charge liée à l'adaptateur (il ne fournit pas une pression suffisante pour le filtre HEPA + Charbon de toutes façons). Le branchement sur la carte mère passe par un MOSFET 24 V piloté par le connecteur qui gère le ventilateur d'extraction d'air. Sinon on dépasse la puissance admise sur le connecteur. Le ventilateur d'origine et celui d'Alvéo 3D sont branchés en parallèle sur le MOSFET pour fournir une pression d'air suffisante pour passer au travers du filtre. En dessus de 25% de puissance les ventilateurs ne tournent pas correctement (normal ils ne sont pas régulés en PWM). Un peu plus de détails sur le boitier Le filtre utilisé : https://www.alveo3d.com/produit/filtre-hepa-charbon-actif/ Le ventilateur utilisé https://www.alveo3d.com/produit/ventilateur-haute-pression/ Les fichiers du boitier sont disponibles sur Cults 3D : https://cults3d.com/fr/modèle-3d/outil/qidi-x-max-3-filtre-hepa-charbon-actif Coté bruit, le ventilateur d'origine domine le bruit du ventilateur 120 mm, mais comme on ne fait pas tourner vite ça va dans un atelier. Coté odeur, plus rien du tout avec de l'ABS, capot supérieur fermé, porte fermée et extraction d'air à 25 ou 30%. Pour ce qui est de la connection du ventilateur à la carte mère. Une petite photo vaut mieux qu'un long discours. A gauche de la carte mère, le MOSFET 24V (le meme que celui qui pilote le plateau chauffant) Il est alimenté en parallèle de l'alimentation de la carte mère. Il est piloté par le connecteur FAN1 qui gérait le ventilateur d'origine de l'extraction d'air de la chambre (un petit cable droit à faire avec des connecteurs JST - XH) En sortie il y a les deux ventilateurs en parallèle. L'ancien avec un connecteur JST XH et celui d'alvéo 3D avec un connecteur Molex male 2 broches qui ne reprennent que 2 des 4 broches du ventilateur (c'est un PWM avec info de vitesse, mais ça ne sert pas ici). Pour le passage du cable du ventilateur, une toute petite découpe du capot arrière est à faire.

-

Bonjour à tous Aujourd'hui essai d'Orca Slicer après avoir migré depuis Qidi Slicer (voir mon post dédié) et repris les paramétrages manquants manuellement. Il manquait la connexion réseau de mes imprimantes. Résolu en mettant l'IP et surtout le port 10088... Par contre, je n'arrive pas à récupérer les vignettes, ni a uploader sur plusieurs machines identiques comme dans Qidi Slicer. Et enfin, j'ai des erreurs non bloquantes du fait de commandes G17 dans le gcode. J'ai bien la section gcode_arcs dans mon printer.cfg. J'ai essayé en activant l'arc fitting dans Orca, en retirant le Z hop, mais ça ne change rien. Orca est en version 2.2. Si quelqu'un a des infos sur comment paramétrer correctement ces points ....

- 11 réponses

-

Bon, j'ai 2 X Max 3 un peu upgradées (extrudeurs BondTech, buses BondTech, steppers extrudeurs LDO pour ce qui nous intéresse aujourd'hui), mais identiques. J'ai divisé une bobine de 2,3kg de TPU FormFutura PythonFlex 98A, séchée 8h à 65°C, sur chacune des machines. Ce n'est pas mes premiers jobs sur les X Max 3 avec cette matière. J'ai déjà passé une petite dizaine de kilos. La pièce (désolé, pièce client, donc pas possible de la mettre sur le post) est une bague épaulée de diamètre 70 mm pour l'épaulement et 50 mm pour la bague, épaisseur de la bague 4 mm. Impression en résolution 200 microns, buse de 0,4 (en buse de 0,6 c'est pareil) Les paramètres sont assez classiques pour du TPU (bed 40°C, buse 255°C pour la deuxième couche, MVS 12 mm3/s, rétraction 2 mm, wipe, coque 1,2 mm et remplissage 40% concentrique) J'ai imprimé la pièce sur chacune des machines avec le même gcode. Il fait un peu frisquet dans la salle d'impression : 17°C - 18°C, mais bon c'est pas non plus dramatique pour du FDM. Et là problème de dimensionnel sur les deux machines. Normalement en TPU il n'y a pas de corrections du retrait à faire sauf si on veut être dans le 1/10 eme, mais là j'ai des pièces à 99,5% de la taille dans le plan XY sur une machine et 99% sur la deuxième machine. Bon le 99,5% c'est acceptable, mais que l'autre machine fasse 99%, c'est plus problématique. Donc vérification des tensions de courroies avec le bon outil. Il y a 1/10eme entre les deux courroies au max, mais ça dépend sur quel brin on mesure, et l'autre machine a la même tension de courroies. Donc c'est bon. Impression d'un cube de 100 * 100 * 3 mm placé à 45° sur le plateau pour vérifier le dimensionnel sur chaque moteur et j'ai 99,5 mm pour les 4 cotés de ma pièce. Donc pas de soucis de courroies et la calibration est la même que sur l'autre machine. Si j'imprime à nouveau la pièce sur la deuxième machine, elle fait 99% de la taille théorique dans le plan XY. Les derniers jobs faits sur la deuxième machine cette semaine étaient dans des tolérances normales pour de l'ABS. Des idées ? J'avais oublié dans la liste des points vérifiés : - l'extrusion est propre, pas de sur ni sous extrusion et les lignes sont bien régulières. Les buses ont eu un cold pull au nylon juste avant de démarrer la série. - le dimensionnel en Z est bon et identique sur les 2 machines

- 11 réponses

-

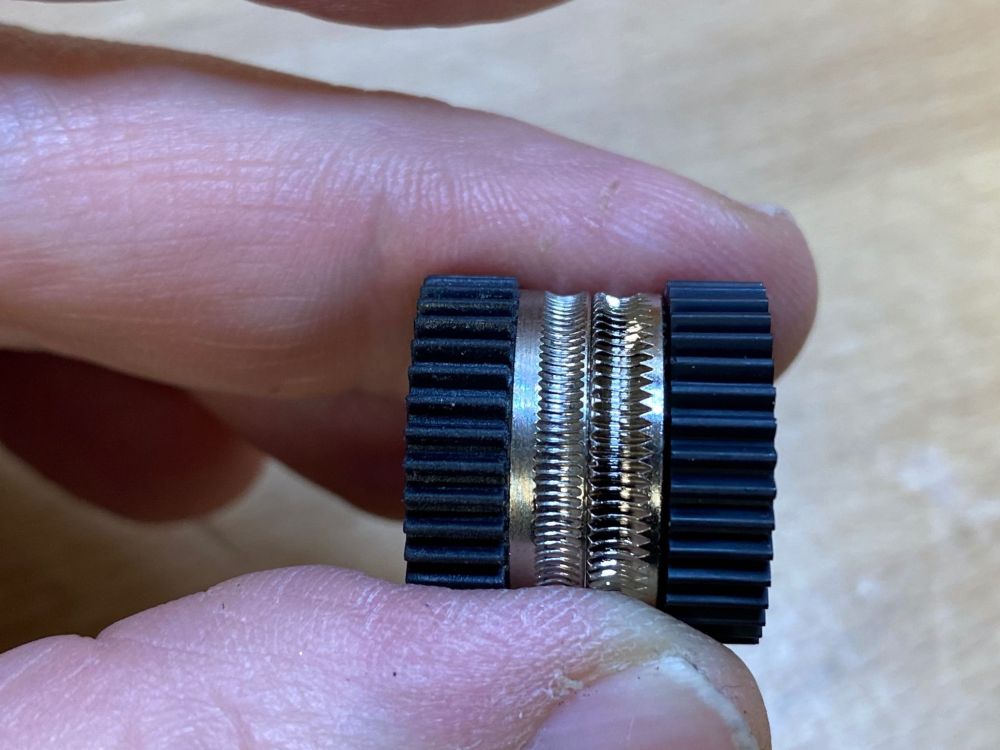

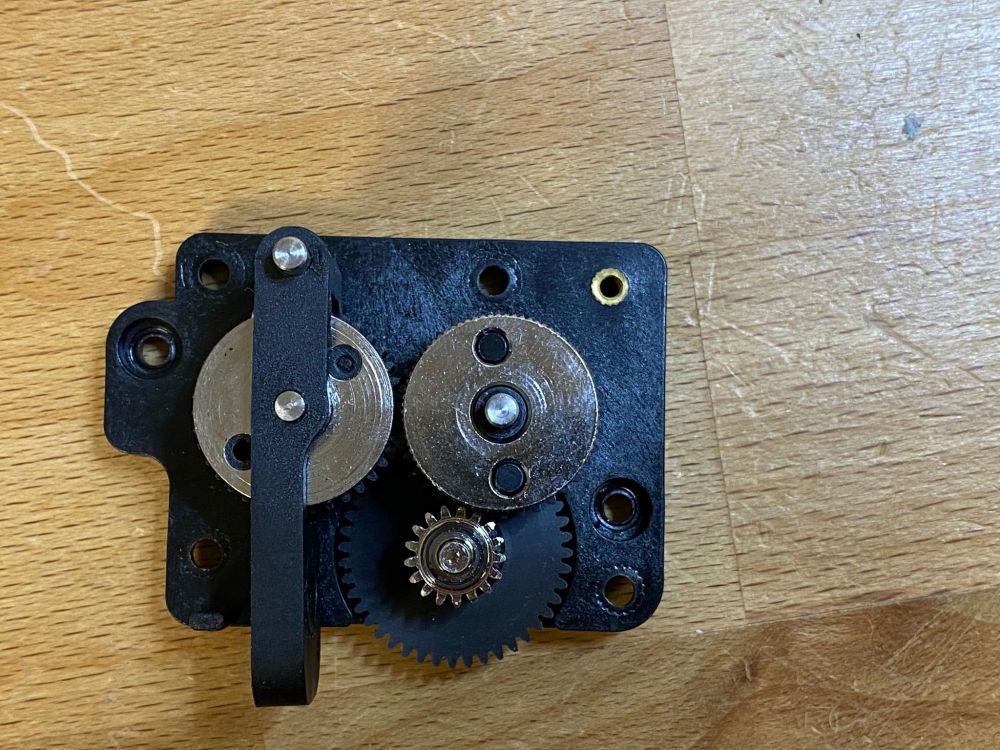

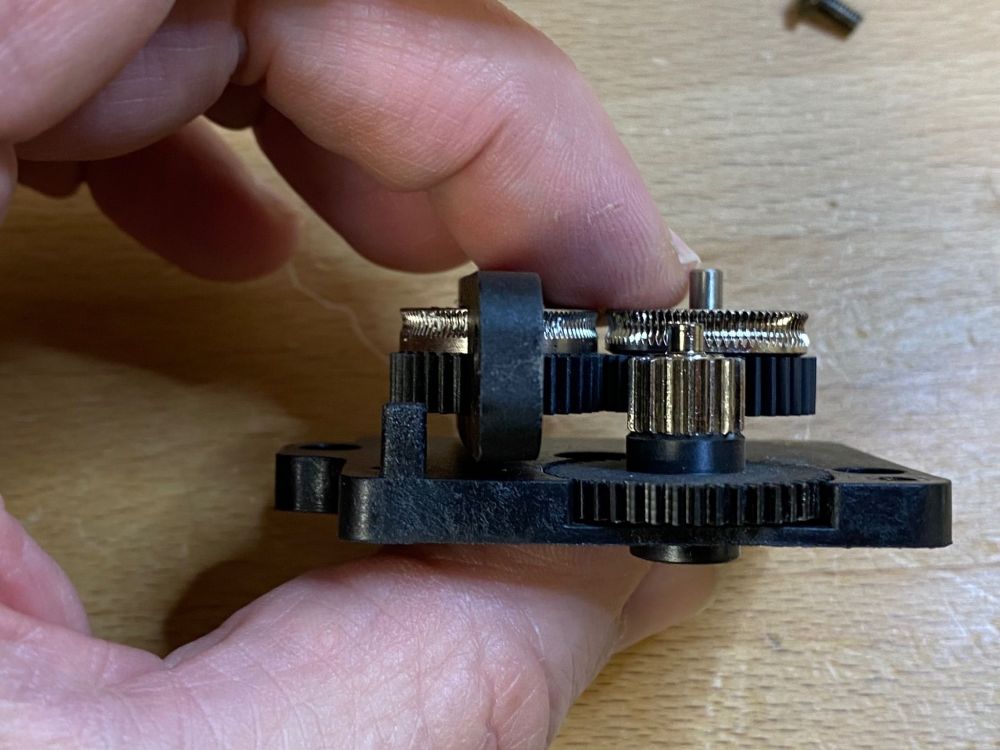

Bonjour à tous Période chargée sur mes deux XMax 3, mais elles tiennent bien leur 16h par jour depuis presque 3 semaines. J'en profite pour préparer un upgrade de l'extrudeur par du Bondtech. En effet, le grip de l'extrudeur actuel est assez moyen, particulièrement avec du TPU et on a des défauts d'extrusion sans que le moteur ne passe de pas. Un peu de recherches sur les Bondtech LGX et finalement les roues d'entraînement du filament sont des copies identiques à l'original, mais en moins bien. A droite Qidi, à gauche Bondtech J'ai fait une première présentation dans l'extrudeur Qidi. A gauche la roue Qidi, à droite la roue Bondtech Il ne me reste plus qu'à échanger la roue mobile d'origine Qidi par une Bondtech et ça devrait marcher. C'est le point un peu délicat car il faut chasser l'axe mis en force dans le levier, sans le casser.... J'attends d'avoir un peu moins de charge pour faire le changement. Pour ceux que ça intéresse, j'ai pris chez 3D Jake (mais on peut les acheter en direct chez Bondtech, c'est juste qu'il y a les frais de port en plus) les éléments suivants : - 2 x BondTech LGX Hardened Steel Drive Wheel - 2 x BondTech LGX POM Secondary Gear - 2 x BondTech Roulement à Aiguilles Il faut retirer les roues Qidi avec leur deux roulements, il sont remplacés par une douille à aiguilles logée dans la roue métallique Bondtech. Les résultats en fin de semaine prochaine d'après mon plan de charge.

-

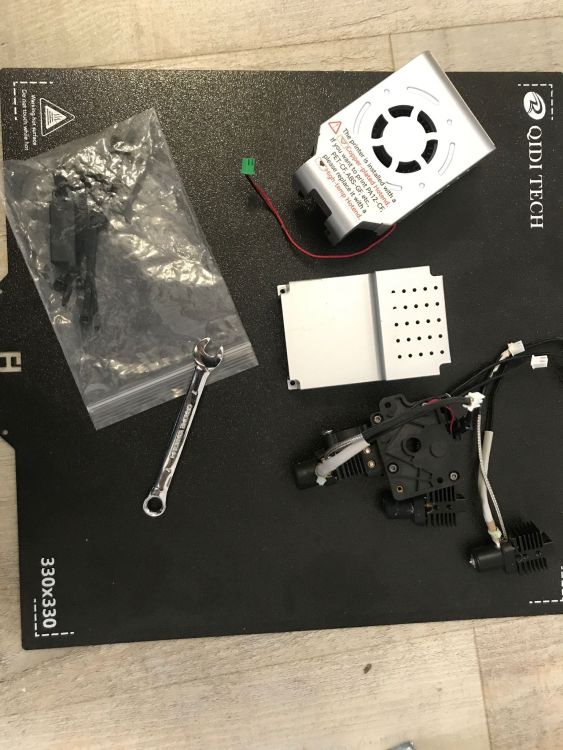

Bonjour, Je vends ma seconde Qidi X-Max 3, encore moins servie que la précédente avec moins de 30 heures d'impression. Elle est donc neuve. Je la vend pour pouvoir me financer ma première voiture L'imprimante tourne sous Klipper, aucun add-on d'installé, le firmware n'a donc pas été touché et est aligné avec la dernière mise à jour de QidiTech. Voici les accessoires qui sont installés : Nativement : le probe et le sticker aimanté noir, une buse de 0.4mm en cuivre, plateau PEI Noir, boîte de séchage de filament Rajoutés : la caméra QidiTech, Plateau PEI Or, Cache de tête d'impression avec ventilateur "2e génération" Sont donc inclus dans le lot les éléments ci-dessus ainsi qu'un ensemble extruder + hot-end sans buse, 2 hot-end dont une sans buse, quelques colliers de serrages + pièces de calages destinées à la tête d'impression, une clé plate mais pas de clés Allen, cache de tête d'impression avec ventilateur 1ère génération. Je la vend 650€ 600 € 500 € dernier prix Remise en mains propres à privilégier dans le 17 ( La Rochelle - Rochefort - Royan ) car colis volumineux et hors normes transporteur.

-

Quelques déboires à rapporter avec la Smooth Plate sur la X Max 3. Bon d'abord la smooth plate donne un fini miroir, si elle n'est pas du tout dégradée. Comme une plaque de verre. Bref à réserver à des matières simples telles que le PLA, sinon on abime très très vite la surface. Ensuite, il y a un offset différent avec le capteur inductif, qui capte la tole acier qui est 1 mm sous la surface en PEI. Donc calibrage du Z à faire à la cale Qidi avant sinon on ruine direc la surface. Tout bien réglé, le résultat est très proche de la plaque de verre, avec la difficulté que certaines matières adhèrent au PEI et nécessitent d'être très précis sur la calibration en Z. Elle possède une autre face en PEI texturée, comme celle d'origine. Ou presque .... Il m'est arrivé un souci avec l'impression d'une pièce en ABS/PC relativement grande, mais pas très haute. Avec le retrait de l'ABS/PC, même avec le plateau à 105°C et la chambre à 55°C, la plaque s'est décollée du plateau magnétique. Désolé, projet client confidentiel, pas de photos possibles .... La pièce est, elle, bien restée collée sur la plaque coté PEI texturée, enduite de Dimafix....Bref impression ruinée. Par contre, mon autre X Max faisait la même pièce avec la plaque PEI standard, qui n'a pas bougé du tout. Elle a même fait 4 pièces sans soucis. Je pense que le décalage de 1mm entre la tole et le plateau magnétique du fait de la feuille de PEI lisse génére une diminution du champ magnétique, donc de la résistance au décollement. Je n'ai pas essayé de relancer ma pièce sur la même machine (ma première de début 2024) avec la plaque PEI standard pour valider mon hypothèse. Si quelqu'un a eu ce genre d'expérience....

- 7 réponses

-

Ma deuxième X Max 3, démarrée il y a 8 jours me fait des erreurs de chauffe : Klipper fait un shutdown car la buse ne monte pas en température à la vitesse prévue. Donc l'impression plante et il faut redémarrer le FW et Klipper. J'ai eu le problème hier soir et à nouveau ce soir sur des impressions que j'avais lancées pour la nuit (job de 9h environ), lorsque l'on finit la 1ere couche à 240 °C et que l'on passe à 255 °C pour les couches suivantes, la montée n'est pas assez rapide et on déclenche la sécurité de Klipper. Le plateau est plein de pièces et la première couche dure une heure environ, mais cela ne devrait pas influer. Ce matin, le même job n'a pas posé de problèmes sur l'imprimante, même si ce soir j'avais refait le PID_CALIBRATE pour un petit souci de stabilité. Le message d'erreur demande de regarder la section verify_heater, qui est celle d'origine, même si j'ai fait un copier coller du printer.cfg de ma première machine sur la nouvelle. [verify_heater extruder] max_error: 120 check_gain_time:20 hysteresis: 5 heating_gain: 1 A part le heating_gain qui est à 1 au lieu de 2, on est sur les valeurs par défaut de Klipper. Les modifier est possible, mais ça pourrait masquer un problème. La hotend est une version avec la cartouche de chauffe en céramique, comme sur ma première X Max 3 qui ne pose pas de problèmes. Je vérifierai demain matin que tout bon coté connection et thermistance, ainsi que son montage dans la hotend. J'ai du faire déjà pas mal de nettoyage de la hotend après des soucis avec un TPU. Quelqu'un sait ce qui est monté ? PT100 ? Semitech 104GT ? Histoire de comparer l'impédance avec les diagrammes qui vont bien. Des idées sur la cause du problème ? J'ai trouvé, c'est un thermocouple de type K derrière un convertisseur MAX6675.

-

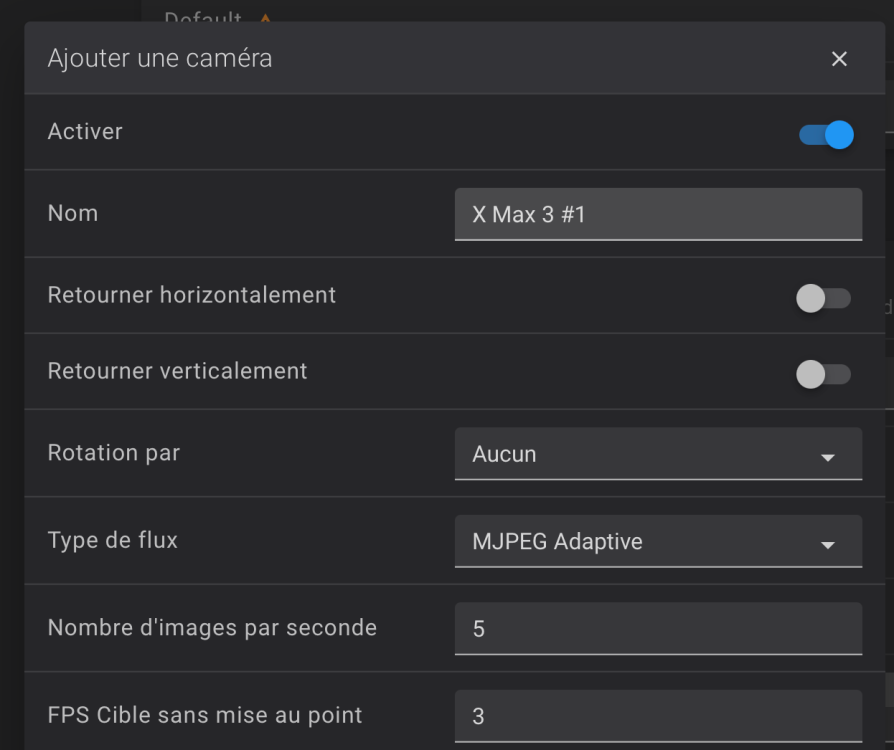

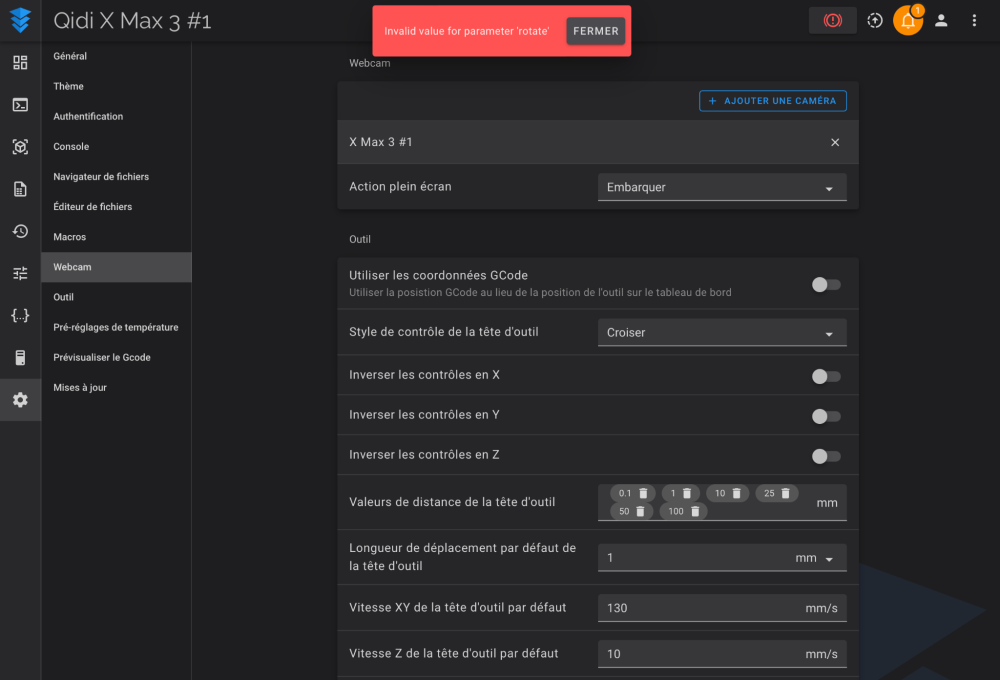

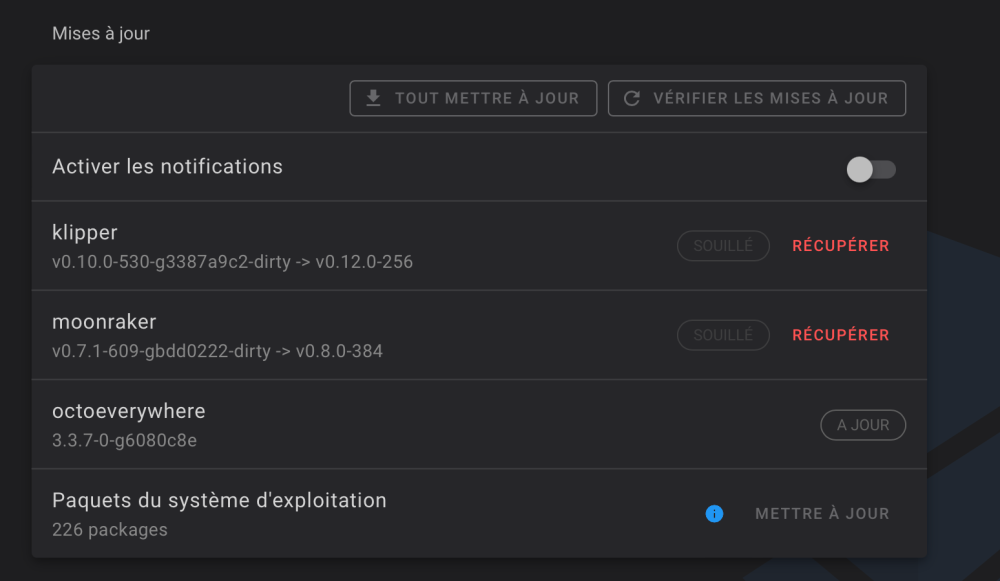

Tout est dans le titre ou presque. Donc j'ai une camera Qidi dans ma X Max 3 depuis le début. J'ai fait une mise à jour de Fluidd via KIAUH en ssh pour passer en version courante v1.30.1. Depuis je perds ma webcam à chaque reconnection à Moonraker de Fluidd. J'ai la configuration suivante pour la caméra (sans les url...pour des questions de confidentialité) Quand je valide, j'obtiens l'erreur suivante La caméra s'installe malgré l'erreur, mais la définition saute à chaque reconnection à Moonraker. Je précise qu'avec la version q ue j'avais avant (de Mars 2024) ça marchait parfaitement bien et que la version de Moonraker est celle de Qidi en 4.13.3 Je veux bien de l'aide du gourou Linux et Klipper @fran6p, la perte des cameras me gene beaucoup dans mon activité.

-

Voici la deuxième modification de ma X Max 3 : un ventilateur auxiliaire de pièces coté gauche du plateau. En effet, plateau chargé de pièces, le ventilateur d'origine ne permet pas de refroidir les pièces coté gauche, idem pour des grosses pièces. J'ai donc décidé d'installer un deuxième ventilateur coté gauche. Pour ce faire, j'ai dessiné un support pour le ventilateur qui se fixe en reprenant la fixation du cache en X du panneau latéral gauche. Je n'aime pas faire des modifications non réversibles sur mes machines. https://cults3d.com/fr/modèle-3d/outil/support-ventilateur-auxiliaire-gauche-qidi-x-max-3 Le ventilateur est emboité par les 3 trous de fixation sur des pions et on vient visser dessus avec des vis plastique M2 + rondelles (une de 2 série M et une de 3 série M) La fixation de l'adaptateur sur le panneau latéral est faite par des vis à plastique M3 lg 12 + rondelles 3 serie L. L'adaptateur permet d'ajuster la position de la buse par rapport au haut du guidage de l'axe Z. Le ventilateur est le suivant https://fr.aliexpress.com/item/33021068426.html?spm=a2g0o.order_detail.order_detail_item.3.72237d56a4QhGc&gatewayAdapt=glo2fra Il faut prendre le 24V 2 fils. La buse de ventilation est disponible sur Printables https://www.printables.com/fr/model/724570-qidi-x-max-3-x-plus-3-left-blower-fan-duct Impression en ABS avec des supports organiques. Pour le raccordement sur la carte mère, avec les conseils de @fran6p, je suis parti sur un MOSFET 24V comme celui qui pilote le print bed. Le support Qidi m'a indiqué que les connecteurs des ventilateurs étaient prévus pour une charge de 0.5A (même si le ventilateur auxiliaire en place a des pointes à 0,8A). Donc en mettre un deuxième c'est griller la carte à court terme vu mon utilisation professionnelle. Donc les 2 ventilateurs auxiliaires seront raccordés sur ce MOSFET, avec une alimentation directe depuis l'alimentation 24V, il n'y aura plus de charge sur le connecteur de la carte mère. J'ai pris un MOSFET 24V sur la boutique de Jeff Bezos (plus pratique pour une entreprise), mais il y en a des moins chers sur AliExpress. Je vais le recevoir lundi, mais le raccordement est un no brainer, ca devrait marcher tout seul, piloté comme celui d'origine.

- 23 réponses

-

Bonsoir J'ai fait la modification que j'avais en attente, à savoir passer avec une buse Bondtech CHT 0.4 au lieu de la buse Qidi. J'ai donc mis un adaptateur Triangle Lab Adapteur Triangle Lab pour Qidi et une buse CHT en laiton nickelée de chez Bondtech. Je prends toujours mes buses chez des fabricants réputés, soit le constructeur de la machine , soit E3D, soit 3D Solex, soit Bondtech car il y a un contrôle qualité et les usinages ne sont pas faits à la chignole. Le résultat est au delà de mes espérances. Pour du PETG (FormFutura ePETG) les tests de débit volumétriques sont satisfaisants à 30 mm"/s. Je n'ai pas essayé à 35 ... Le test est de 20 à 30 mm3/s Les impressions sont très propres. Avec de l'ABS (FormFutura rTitan), je suis à 35 mm3/s sans problèmes. Désolé pour le moiré sur la photo. La première impression est nickel (désolé. pas de photos, confidentialité oblige, commande client). La buse n'est pas donnée mais ça vaut le coup et la qualité est là. Si on a besoin du débit (vitesse) supplémentaire c'est un investissement vite rentabilisé. Je n'ai pas essayé sur du PLA ni du TPU, mais ça ne devrait pas poser de problèmes et les débits devraient logiquement remonter vers le maximum de l'extrudeur. Le seul bémol, il faut recalibrer les débits des différents filaments. Par exemple le PETG a maintenant un débit de 0,97 et l'ABS de 0,99 contre respectivement 1 et 1,02 avec les buses Qidi. Egalement il faut une clé de 6mm pour cette buse, au lieu de 7 mm pour les buses Qidi ou E3D V6 ou E3D Volcano