Chercher dans la communauté

Résultats des étiquettes.

56 résultats trouvés

-

Wanhao D12 230 QUESTION GCODE

Lepetitimprimeur a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

Bonjour à tous, jai réalisé le tuto calibration du plateau expliqué dans les tutoriels de PPAC pour débuter, (https://www.lesimprimantes3d.fr/forum/topic/34123-tuto-conseils-quelques-réglages-à-réaliser-avant-de-se-lancer/#comment-369374 ) et j'aurai deux petites questions : Premièrement, faut-il totalement remplacer le gcode de démarrage par celui de PPAC: G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur ? ou faut il le mettre à la fin? au début? du code d'origine Mon gcode d'origine est celui-ci : G92 E0 ; Reset Extruder G28 ; Home all axes G1 X0.1 Y20 Z0.3 F5000.0 ; Move to start position G1 X0.1 Y200.0 Z0.3 F1500.0 E15 ; Draw the first line G1 X0.4 Y200.0 Z0.3 F5000.0 ; Move to side a little G1 X0.4 Y20 Z0.3 F1500.0 E30 ; Draw the second line G92 E0 ; Reset Extruder G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed G1 X5 Y20 Z0.3 F5000.0 ; Move over to De plus, jai essayé d'imprimer un petit cube avec le gcode de démarrage du tuto mais je crois bien que Mon imprimante (wanhao d12 230) n'a pas intégré la hauteur de la cale, car elle a commencé a extruder sa première couche très haut par rapport au plateau, je ne sais pas pourquoi Merci de votre aide!- 3 réponses

-

- wanhao

- wanhao d12-230

-

(et 5 en plus)

Étiqueté avec :

-

Bon, j'ai 2 X Max 3 un peu upgradées (extrudeurs BondTech, buses BondTech, steppers extrudeurs LDO pour ce qui nous intéresse aujourd'hui), mais identiques. J'ai divisé une bobine de 2,3kg de TPU FormFutura PythonFlex 98A, séchée 8h à 65°C, sur chacune des machines. Ce n'est pas mes premiers jobs sur les X Max 3 avec cette matière. J'ai déjà passé une petite dizaine de kilos. La pièce (désolé, pièce client, donc pas possible de la mettre sur le post) est une bague épaulée de diamètre 70 mm pour l'épaulement et 50 mm pour la bague, épaisseur de la bague 4 mm. Impression en résolution 200 microns, buse de 0,4 (en buse de 0,6 c'est pareil) Les paramètres sont assez classiques pour du TPU (bed 40°C, buse 255°C pour la deuxième couche, MVS 12 mm3/s, rétraction 2 mm, wipe, coque 1,2 mm et remplissage 40% concentrique) J'ai imprimé la pièce sur chacune des machines avec le même gcode. Il fait un peu frisquet dans la salle d'impression : 17°C - 18°C, mais bon c'est pas non plus dramatique pour du FDM. Et là problème de dimensionnel sur les deux machines. Normalement en TPU il n'y a pas de corrections du retrait à faire sauf si on veut être dans le 1/10 eme, mais là j'ai des pièces à 99,5% de la taille dans le plan XY sur une machine et 99% sur la deuxième machine. Bon le 99,5% c'est acceptable, mais que l'autre machine fasse 99%, c'est plus problématique. Donc vérification des tensions de courroies avec le bon outil. Il y a 1/10eme entre les deux courroies au max, mais ça dépend sur quel brin on mesure, et l'autre machine a la même tension de courroies. Donc c'est bon. Impression d'un cube de 100 * 100 * 3 mm placé à 45° sur le plateau pour vérifier le dimensionnel sur chaque moteur et j'ai 99,5 mm pour les 4 cotés de ma pièce. Donc pas de soucis de courroies et la calibration est la même que sur l'autre machine. Si j'imprime à nouveau la pièce sur la deuxième machine, elle fait 99% de la taille théorique dans le plan XY. Les derniers jobs faits sur la deuxième machine cette semaine étaient dans des tolérances normales pour de l'ABS. Des idées ? J'avais oublié dans la liste des points vérifiés : - l'extrusion est propre, pas de sur ni sous extrusion et les lignes sont bien régulières. Les buses ont eu un cold pull au nylon juste avant de démarrer la série. - le dimensionnel en Z est bon et identique sur les 2 machines

- 11 réponses

-

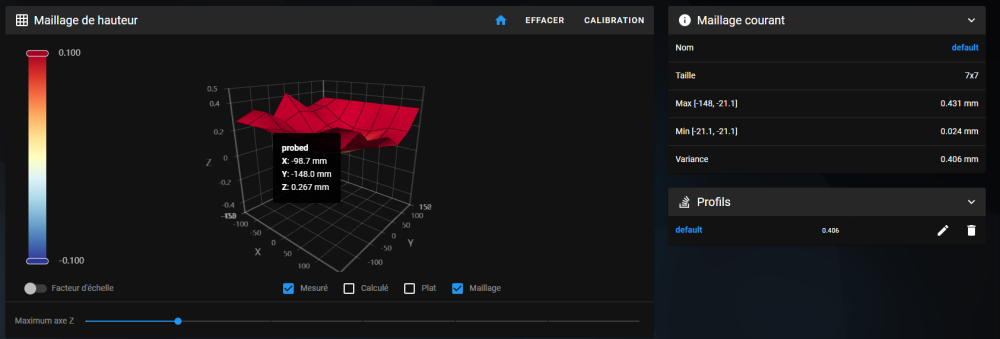

Bonjour à toutes et tous, Après quelques problèmes avec ma tête d'extrusion, j'ai refait les divers nivellements et calibrages (à 3 reprises) et j'ai ensuite lancé ce test de calibration avec le gcode fourni. Voici le résultat ! On a l'impression qu'au centre, la buse n'est pas assez proche du plateau alors que tout est ok par ailleurs (si paramètre le Z plus proche du plateau, ça frotte de trop). Tout est ok au niveau du step de l'extrudeur (je demande 10cm et j'ai bien 10cm d'extrudé). Après, au niveau du maillage, je m'interroge car le schéma est très "dénivelé". Avez-vous des pistes à me soumettre pour que je puisse régler ça ? Ci-joint également mon printer.cfg au format zip printer.zip

- 16 réponses

-

- calibration

- nivellement

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour, Je n'avais aucun soucis d'impression jusqu'a imprimer un modèle en longueur. J'ai refait toute la calibration et pourtant j'ai un résultat étrange. Le Brim n'adhere pas au berceau et semble se morceler. Est-ce que c'est du à la forme ? Une mauvaise calibration (je l'ai fait 3x) ? J'utilise du Filament que j'utilisais aussi avant sans soucis: https://artillery3dexpert.fr/products/filament-pla-premium-gris-2kg-1-75mm J'imprime à 200°C et le berceau à 55 (testé à 60 aussi) Je ne sais pas trop quoi faire ? C'est comme si il y avait un wrapping mais très rapide et surtout sur la partie centrale pas les extrémitées. Je me suis dis que c'était lié à la calibration mais elle semble bonne. Sur quoi jouer ? Augmenter ou descendre la température de la buse ? le bed ? se rapprocher du plateau ? Merci !

-

Bonjour, je suis nouveau dans le milieu de l'impression 3d et j'ai récemment fait l'acquisition d'une sidewinder x2. Après avoir eu de nombreux problèmes dans la calibration de mon axe z j'ai remarqué que mon 3dTouch était déformé et abimé, j'ai donc décidé de le changer et après cela plus rien ne fonctionnait sur mon imprimante. L'axe x n'a pu de butée et le centre de l'axe se décale à chaque fois que je lance un home jusqu'à forcer sur la droite et s'arrêter en erreur. En plus de ça la clé USB ne fonctionne plus impossible de la faire lire par l'imprimante ou un PC, elle chauffe juste. J'ai essayé de reset l'imprimante via le petit bouton, de débrancher et rebrancher les nappes et les différentes prises mais ça n'a rien changé. J'ai remarqué aussi que le capteur de fin course en x a sa led allumée et une partie s'éteint quand je l'active. Merci de votre aide

-

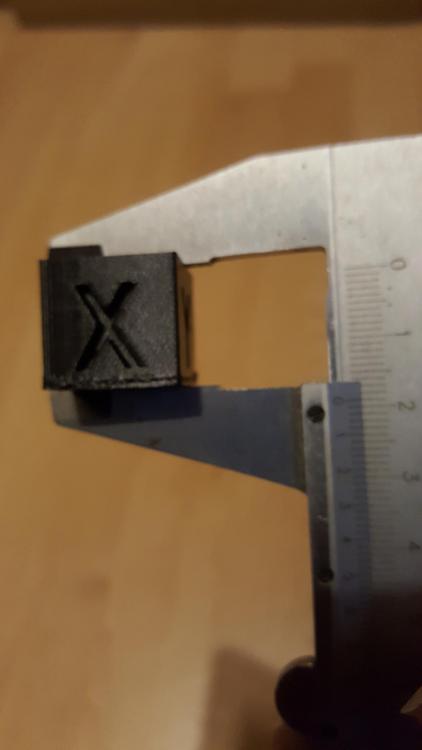

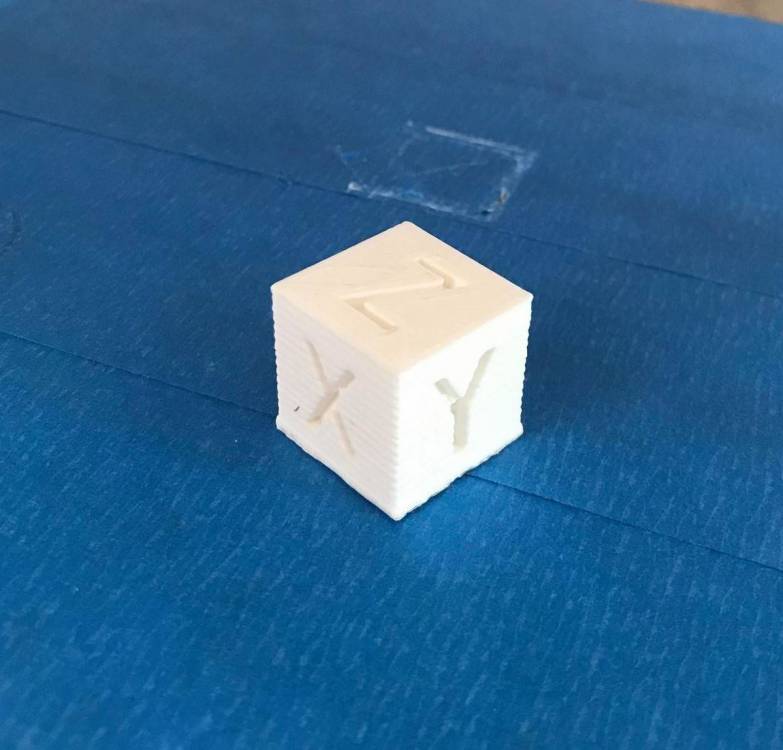

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit

-

Bonjour à tous, Je ne suis pas débutant dans la pression 3D. Mais j’avoue qu’il y a toujours un sujet qui me pose problème, c’est le pontage. Retour Je ne suis pas débutant dans la pression 3D. Mais j’avoue qu’il y a toujours un sujet qui me pose problème, c’est le pontage. Dans mes impressions 3D, avec la bambulab X1, un peu s’effondrer un peu s’effondrer sur les bords ou des fois sur le milieu. Même pour des petits ponts. J’aimerais donc calibrer ça parfaitement, mais j’aimerais avoir vos avis de comment vous faites-vous pour calibrer ou si vous avez une méthode ou une vidéo YouTube qui présenterai la chose de manière efficace et sûre. Ensuite, si elle pouvait être orienté vers le Slicer, bambulab ou son équivalent, cela sera encore Mieux . je suis preneur de tous conseils, et bien sûr je vous ferai un retour par la suite de son expérience sur ce sujet.

-

Bonjour à toutes et à tous, Le flow est un réglage qui sert à compenser l'expansion du filament en raison de sa fusion. En clair le volume de filament qui entre dans l'extrudeur n'est pas identique à celui qui sort, car quand il fond, il gonfle. A :: D'abord il faut calibrer l'extrudeur. On commence par calibrer les steps_per_unit de sont extudeur en fonction de la mécanique présente sur la machine. Se référer à ce tutoriel. Une fois que c'est fait, on fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 2 jusqu'à ce que 100mm demandé = 100mm extrudé à tous les coups. B :: On fait le test du "thin wall" ou (paroi mince) On imprime un cylindre ou un cube avec la fonction "vase en spirale" de votre logiciel de tranchage On mesure l'épaisseur des parois obtenues avec un pied à coulisse digital ou un micromètre On ajuste le "flow" (toujours avec une règle de trois) dans son logiciel de tranchage (paramètres filament) et on en imprime un nouveau pour tester On réitère à partir du point 1 jusqu'à ce que la paroi fasse l'épaisseur souhaitée, c'est à dire celle de sa buse +10% C :: Le choix de température d'extrusion (s'effectue à chaque nouveau rouleau de filament) On imprime une tour de température selon l'objet (il y en a plein sur thingiverse pour tous matériaux : http://www.thingiverse.com/thing:915435,) suivez la procédure décrite dans les instructions de l'objet ou suivez le tutoriel de Freedam Vous aurez une idée de la fourchette de température idéale pour ce filament sur votre machine Beau c'est bien, mais beau et solide/étanche c'est mieux. On imprime un test à casser : http://www.thingiverse.com/thing:35088 et l'on vérifie, dans cette fourchette, à quelle température précisément on obtient la meilleure cohésion entre les couches. On sauvegarde la bonne température dans un nouveau fichier de préférences filament sur notre logiciel de tranchage. C :: Le test de validation des réglages Si tout est bien réglé, vous devriez pouvoir emboiter et déboiter ces 2 pièces sans souci : https://www.thingiverse.com/thing:342198 Bon calibrage ++JM

- 120 réponses

-

- 12

-

-

-

- calibration

- steps

- (et 7 en plus)

-

Bonjour Tout le monde, Je souhaite solliciter votre aide concernant une imprimante Tronxy x5sa-400 que j'ai récemment acquis. mes impressions comportent des cercles pas rond, alors en cherchant sur le forum j'ai trouvé ce tuto https://www.lesimprimantes3d.fr/forum/topic/34123-tuto-conseils-quelques-réglages-à-réaliser-avant-de-se-lancer/#comments qui est très utile pour calibrer mon imprimante en utilisant la croix de calibration et j'ai mis à jour l'excel "CalibrationCombined". Seulement voila, j'aimerais bien récupérer les valeurs actuelle "Axis setting[steps per mm]" de ma machine, j'ai utilisé le logiciel prontface en envoyant la commande M501 ou M92 mais la réponse qui est envoyé est "OK". pourriez vous m'aider svp. CalibrationCombined_V2_3.xlsx

- 12 réponses

-

- calibration

- tronxy x5sa-400

-

(et 1 en plus)

Étiqueté avec :

-

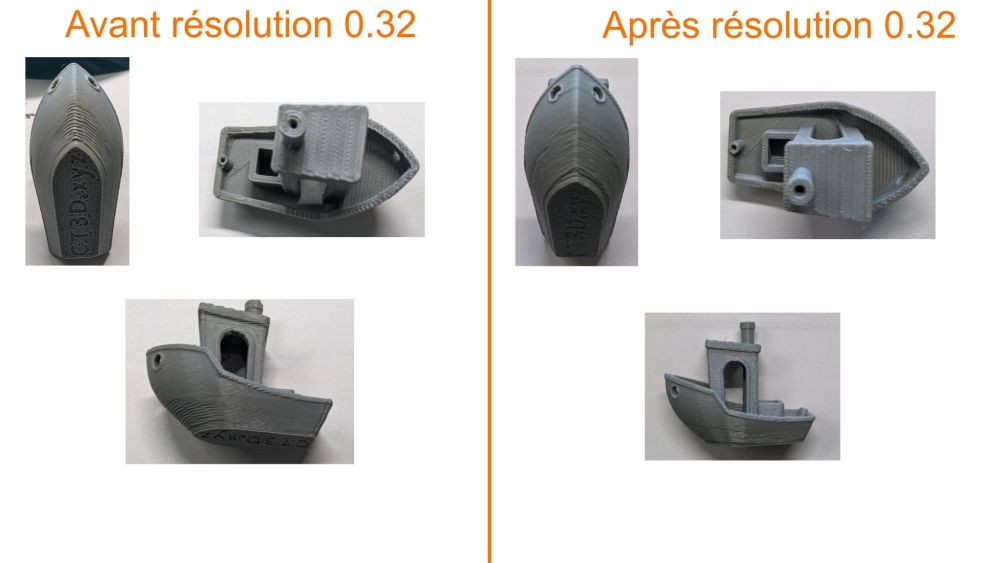

calibration Mon retour d'expérience et comment bien débuter avec la FLSUN SR

P_tite_tete a posté un sujet dans FLSUN 3D

Alors ici je vais vous faire un retour de tout ce que j'ai fait depuis le début de cette imprimante et comment la calibrer (avec certain élément a changé sinon c'est pas terrible). Je fais cela car j'ai faillis revendre cette machine est sans l'aide de @Foxies je l'aurais fais. Je retrace ici tout ce qu'il faut faire pour avoir la machine qui fonctionne le mieux. Je vais complété le poste au fur est a mesure (car cela prends du temps). Avec @stephane Breakinon va essayer de sortir un Wiki pour regrouper tout ce que l'on peut avoir besoin sur cette machine. En attendant le plus gros sera dans ce topic et voir le topic Tout sur la FLSUN Super Racer SR 1) Matériel : 1.1) Mon Matériel Flsun SR équipe d'une carte mère MKS Robin nano V3 (attention certain auront peut être la Btt-SKR13) Lit PEI Texturé et lisse avec base (https://fr.aliexpress.com/item/1005003198020145.html?gatewayAdapt=glo2fra&spm=a2g0o.order_list.0.0.21ef5e5bL0cOOd) Bondtech LGX lite avec moteur (https://www.bondtech.se/product/lgx-lite-extruder-custom/) Heatbreak bi-metal (Heatbreak Bimétallique) bloc chauffant Volcano Trianglelab (https://fr.aliexpress.com/item/32918342986.html?gatewayAdapt=glo2fra&spm=a2g0o.order_list.0.0.21ef5e5bL0cOOd) Ecran TFT BTT70 (https://www.biqu.equipment/products/btt-tft43-v3-0-tft50-v3-0-tft70-v3-0-display-touch-screen-two-working-modes?variant=31754638557282) ou MKS TS35-R (https://fr.aliexpress.com/item/1005001446396197.html?gatewayAdapt=glo2fra&spm=a2g0o.order_list.0.0.21ef5e5bckw6c4) Rail lineaire en 550 (https://fr.aliexpress.com/item/1005001321501018.html?gatewayAdapt=glo2fra&spm=a2g0o.order_list.0.0.21ef5e5bckw6c4) (coulisse bien mieux que ceux d'origine voir Problème rail linéaire) Changement de l'alimentation d'origine par MEAN WELL LRS-350, 24V (https://fr.aliexpress.com/item/1005002054981187.html?gatewayAdapt=glo2fra&spm=a2g0o.order_list.0.0.21ef5e5bi97cvc ) changement ventilateur refroidissement pièce par 2 blower en 5015 24V Ball (https://fr.aliexpress.com/item/4001086807754.html?gatewayAdapt=glo2fra&spm=a2g0o.order_detail.0.0.154b7d565LNyyG) Changement ventilateur bloc chauffas par 4010 24V Dual Ball (https://fr.aliexpress.com/item/1005003474807144.html?gatewayAdapt=glo2fra&spm=a2g0o.order_detail.0.0.154b7d565LNyyG) 1.2) Le minimum à remplacer Alors comme vous pouvez le voir il y a un coup sur ce que j'ai rajouté. Je conseil de faire l'achat de 4 chose Le Heatbreak bi-metal, depuis que je l'ai je n'ai plus de bourrage dans le heatbreak le bloc chauffant Volcano (Trianglelab ou autre) car le bloc fournis est vraiment mauvais par sa taille et ça qualité. Un Lit en PEI (plus facile pour l'adhérence et amélioration dans le temps Un Ecran pour remplacé l'écran d'origine qui hélas est très capricieux et pose problème des que l'on utilise des firmeware de la communauté (je recommande le petit MKS TS35-R) Le reste de mes achats sont du bonus. 1.3) Les pieces que j'ai imprimé ou vais imprimer Alors je ne vais pas lister tout les pièces possible je vais juste vous mettre les pièces que j'ai fait pour mon imprimante (la plus part sont déjà évoqué dans le topic Tout sur la FLSUN Super Racer SR Support de maintenance de la tête d'impression par @jmarie3D Pied pour une meilleurs ventillation Passe-câbles Fan Ducts Fonctionne avec le palpeur. Bondtech LGX Lite Support (version de @Guilouz modifié par moi) Support capteur de fin filament par @Guilouz Guide Cable pour éviter les frottements par @Guilouz Dérouleur bobine (encore en cours de conception chez moi j'ai une version mais elle ne me convient pas encore) Boitier Ecran BTT TFT 70 Boitier Ecran MKS TS35-R (j'attends que @Foxies le publie officiellement) Voila pour aujourd'hui je ferais la suite plus tard 2) Firmeware X) Exemple de résultat d'amélioration. une fois le calibration fini vous devrai voir une vrai différence voici mes résultat avant après pour du PLA de la marque ERYONE en 0,2 et 0,32. 0,20 a été imprimé en 1h08 0,32 à été imprimé en 43min- 50 réponses

-

- 3

-

-

- flsun sr

- superslicer

-

(et 1 en plus)

Étiqueté avec :

-

bonjour alors voila je voulais savoir si une valeur d’extrader de 185 steps/mm est ce que c’est trop ? Nn parce que là je continue à imprimer et ça fait le même problème dc j’ai, calibrer l’extrader, couper droit le tube ptfe que j’ai accolé à la buse correctement cette fois ci, j’ai un filament que j’utilise couramment qui marche bien, j’ai resserré les 2 vis du pignon de l’extrader, j’ai resserré la visse du ressort de l’extruder mais est ce que selon si le ressort est plus ou moins vissé ça change le calibrage de l’extrusion ? Si non qlq un aurait une solution svp ? Ça continue à me donner le résultat sur la photo ou qlq chose d’approximatif

-

Se "décalibre" de 0.03 à 0.06mm à chaque nouvelle impression (?!)

Zorro_X a posté un sujet dans Prusa Research

Bonjour à tous, Depuis que j'ai mis à jour ma MK3S en MK3S+ (nouveau "superPinda" + quelques pièces modifiées, notamment au niveau de la tête d'impression) je rencontre un problème bizarre qui ressemblerait presque à un bug : à chaque nouvelle impression je dois rajuster le Z pour rajouter 0.03 à 0.06mm. La nouvelle valeur est bien enregistrée et reprise lors de l'impression suivante, sauf qu'en pratique la tête est de nouveau pas assez proche du plateau de la même différence. J'ai déjà tenté de refaire une calibration en repartant de 0, mais rien n'y fait, ca me refait le coup à chaque nouvelle impression (??). Le reste de l'impression se passe bien dans tous les cas. Quelqu'un a des idées, voir même des solutions ? -

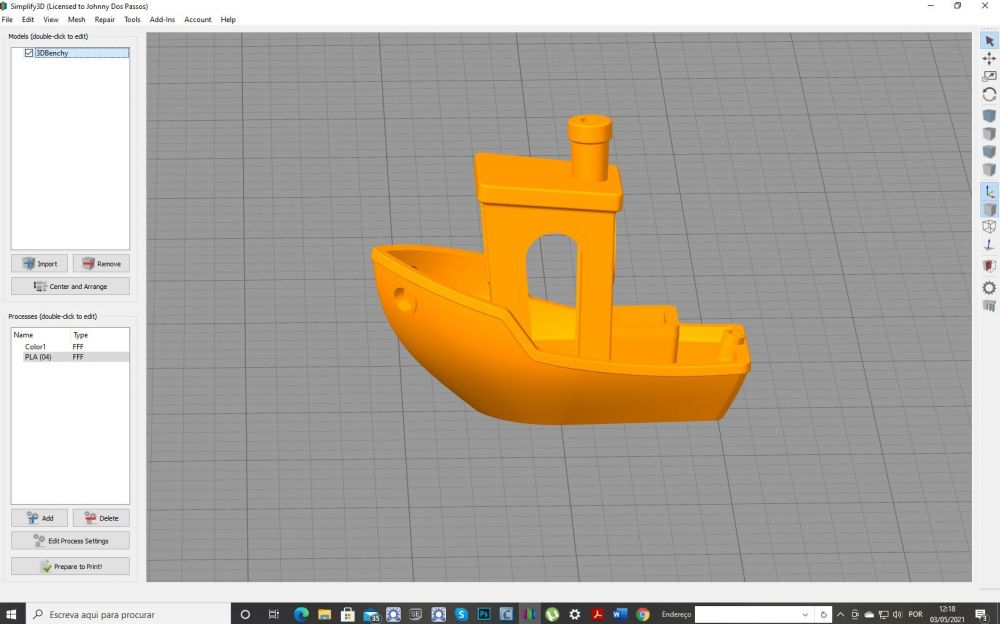

Bonjour à tous, Après avoir effectué mes premiers tests sur mon imprimante Creatbot DE PLUS voici le résultat obtenu avec le fameux 3dbenchy.Comme vous pouvez le constater plusieurs problèmes son apparus. J'imagine par exemple que le système de refroidissement soit à l'origine de ce " dégoulinement " sur une des faces de la coque... J'ai tourner le modèle à 90 degrés sur la plate-forme pour voir si cela avait une influence sur le résultat final : Pas terrible ! ....Bref, D'après vous quels sont les paramètres que je dois modifier autant sur l'imprimante autant sur simplify3d ?Merci d'avance Mes réglages :MATERIEL PLATEMPERATURE 235 BED 50COOLING 60%UNFILL 65%PRINT QUALITY : MEDIUMEXTRUSION MULTIPLIER 0.90

- 9 réponses

-

- degoulinement

- calibration

-

(et 1 en plus)

Étiqueté avec :

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM

- 101 réponses

-

- 13

-

-

-

Bonjour, Je possède une Artillery X1 qui était stock jusqu'à la semaine dernière, où je suis passé sous Klipper grâce au tutoriel de ce forum ( merci à son auteur d'ailleurs pour son partage ) Depuis hier j'essaye de calibrer l'extrudeur avec les tutos du forum. Suite à une première tentative ou je trouvais les résultats plutôt surprenant, j'ai décidé de recommencer à partir de Zéro. C'est à dire que j'ai remis une valeur précise pour le mm/step pour l'extrudeur 0.0025mm/step sous Klipper qui correspond à 400steps/mm sous Marlin. Voici donc les résultats des mesures suite à cette configuration : config : step_distance: 0.0025 Flow Rate 100% Mesure 1 : 80mm extrudé pour 100mm demandé Mesure 2 : 80mm Mesure 3 : 80mm Mesure 4 : 80mm Mesure 5 : 80mm Vous remarquez que c'est très stable. Je fais donc le produit en croix pour avoir la nouvelle valeur et je rentre donc 0.002 dans la config, et je recommence la calibration : Mesure 1 : 97mm extrudé pour 100mm demandé Mesure 2 : 94mm Mesure 3 : 88mm Mesure 4 : 90mm Mesure 5 : 91mm Mesure 6 : 87mm Là ce n'est plus du tout stable, il y a de grand écart dans les mesures... Du coup j'y refléchis toute la nuit et ce matin je tente une autre config à savoir Step_distance : 0.0025mm/step, Flow Rate 125% (M221 S125) Mesure 1 : 101mm extrudé pour 100mm demandé Mesure 2 : 101mm Mesure 3 : 100mm Mesure 4 : 99mm Mesure 5 : 102mm Mesure 6 : 103mm Mesure 7 : 104mm C'est beaucoup mieux mais toujours pas aussi stable que le 0.0025 et 100% de flowrate Derniers essais : je repasse en flow rate 100% pour 0.0025mm/step Mesure 1 : 82mm extrudé pour 100mm demandé Mesure 2 : 83mm Mesure 3 : 83mm Mesure 4 : 83mm Mesure 5 : 83mm J'avoue me questionner devant ces résultats pourquoi parfois c'est stable enfin plutôt constant et parfois les écarts sont si grand. Du coup, est-ce une bonne idée de modifier le Flow Rate plutôt que le mm/step. Que feriez vous à ma place ? Est ce que la version 0.0025 plus flowRate 125% c'est une marge d'erreur acceptable pour l'extrudeur ? Merci d'avance pour vos réponses Jorael

-

calibration [RESOLU] Cube XYZ, problème sur les premières couches

screech a posté un sujet dans Alfawise / Longer3D

Bonjour, Pour être sur de la dimension de mes prochaines impressions, j'ai imprimé un Cube XYZ Mon X et mon Y sont parfait au niveau dimension (il y a un léger "wobble" je crois que c'est comme ça qu'on dit lorsque l'on aperçois la forme du X ou du Y sur les cotés, mais du coup, je sais que c'est du à la vitesse d'impression et/ou aux vibrations de la table qui accueil mon imprimante, ça devrait se régler avec un combo TL-Smoother + Damper et peut être une fixation ou des patins anti-vibrations sur l'imprimante. Au pire, je réduirais la vitesse d'impression) Ce qui me pose plus de problème, c'est le Z. Je suis à 19mm au lieu de 20 et ma base du cube semble écrasé. Après recherche sur le net, j'ai plusieurs hypothèse : Mauvais réglage de la hauteur du BED (pourtant quand je glisse une feuille la buse touche "à peine" la feuille et je ne sens quasi pas de frottement sur une mesure au milieu du plateau, la ou la pièce est imprimée). Je précise que ce n'est pas le Bed d'origine mais un miroir Ikea poncé très légèrement. BED trop chaud, celui ci est réglé à 50°. C'est peut être un peu trop pour mon PLA ? Je ne pense pas que ce soit une "sur extrusion", j'ai calibré mon moteur d'extrusion (avec du mal) mais ça semble OK et je pense que ça aurais affecté légèrement les autres cotes ou en tout cas le rendu ne serait pas aussi "bon". Pour info, ça ne se vois pas trop sur la photo, j'ai aussi 2 coins de la base qui se soulève légèrement (confirmation d'un BED trop chaud ou sur ventilation des premières couches ?) Du coup, avant de re-imprimer ce soir un cube et de changer si besoin le Step de mon Z, j'en appel à vos avis d'experts : Je pense baisser la chauffe du lit à 30° Refaire mon levelling en étant un micro poil plus haut (actuellement, je ressent à peine le frottement de la buse sur la feuille, je ferais en sorte d’être en limite entre "ça frotte" et "ça frotte pas") Avez vous d'autres idées ? -

rétraction Calibration de la rétraction

LM Prod a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

Bonjour à tous, Voilà, je m'attelle à la calibration de la rétraction sur ma sidewinder X1. J'ai voulu procéder à l’étalonnage de la distance de rétraction en premier. J'ai conservé le réglage de la vitesse de rétraction par défaut de cura (25mm/s). J'ai imprimé les colonnettes avec les distances 0.5, 1, 2, 2.2, 2.4 et 2.6. Trouvant que ça commençait à faire beaucoup, je me suis arrêté là, mais j'ai toujours des fils d'ange à cette distance. Pensez vous que je dois continuer à augmenter la distance de rétraction? Je ne vois pas vraiment d'évolution... J'ai voulu ensuite modifier la vitesse de rétraction pour voir l'influence que ça avait sur la pièce. J'ai donc fait sélectionner la distance de distance de 1mm et fait une impression à vitesse 30mm/s et 40mm/s. Là aussi je ne vois pas vraiment de différence. C'est à se demander si les paramètres CURA sont bien appliqués. Avez vous quelques conseils à me donner? -

marlin Calibration des Axes

DJAlexOfficiel a posté un sujet dans Paramétrer et contrôler son imprimante 3D

Bonjour, Je suis sur une hypercube évolution, je règle depuis 3mois mon imprimante sur les axes XYZ et j'ai toujours 1mm d'ecart. J'utilise le cube de calibration et "https://www.thingiverse.com/thing:195604" pour calibrer mon imprimante, et je règle les steps/mm dans marlin Configuration.h. J'ai utiliser tous les calcule possible même plusieurs fois d'affiler mais j'ai jamais un résultat au dizième près. J'aurai besoin d'aide car je ne trouve vraiment pas de solution. Mes couroies son bien tendue. -

Salut à tous ! Hier j'ai enfin fais mes premiers pas dans le monde de l'impression 3D en remettant en fonction l'imprimante 3D que mon frère m'a donné. Il s'agit d'une Dagoma Discovery 200, un modèle pas super récent donc. Après m'être battu un peu pour comprendre comment bien calbirer mon axe Z, j'ai pu lancer une première impression, dont je suis plutôt satisfait, que voici. J'ai imprimé depuis Cura by Dagoma (je me suis procuré la version ultimaker depuis) donc le filament était chauffé à 215°c (ce qui était trop selon mon frère, je ne sais pas ce que vous en pensez). Pour information, c'est du ArianePlast blanc 1.75mm et j'ai imprimé en qualité standard, soit 0.15mm. Maintenant, il ne me reste plus qu'à calibrer correctement mon imprimante et ensuite passer aux upgrades. C'est là où j'aimerais avoir votre avis/aide... Le calibrage de l’imprimante Sur les conseils de mon frère je me suis donc mis en quêtes d'informations pour calibrer cette imprimante. Pour l'instant je suis sur le plateau d'origine donc pas de réglage à ce niveau, et l'axe Z me semblait plutôt correctement fait (ou au pire je pourrais le refaire si besoin). Là où j'ai des problèmes, c'est au niveau du calibrage de l'extrudeur. Primo, je suis plus ou mois bloqué sur les valeurs pour calculer le step per mm. En effet, même si j'ai trouvé 200 pas pour le moteur d'après le site de pièces détachées de Dagoma, comment en déduire le reste ? Je n'ai pas trouvé grand chose de clair à ce sujet, d'autant plus que j'ai l'impression que mon modèle n'est pas des plus répandus... Je suis quand même tombé sur ce tuto de @Dumnac qui est assez bien expliqué mais je reste perplexe quand aux valeurs utilisées, comment être sûr que j'ai les mêmes ? Voir le tuto de Dumnac Ensuite, sachant que c'est une imprimante sans écran, où et comment rentrer les valeurs calculées dans le firmware ?. Là aussi, face à la multitude de modèles d'imprimantes différentes avec chacune sa spécificité, difficile de m'y retrouver. J'ai cru comprendre que je devais télécharger les sources de Marlin et éditer le(s) fichier(s) de configuration puis de compiler le tout avec l'IDE de Arduino, mais si j'ai bien compris chaque imprimante a ses propres réglages de Marlin, alors comme retrouver ceux de la mienne (que j'ai déjà mis dans l'imprimante au format HEX, qui ne semble pas exploitable...) Donc voilà où je suis bloqué pour le moment. Où aller ensuite ? Par la suite, je crois que j'aurai plus où mois fini de régler mon imprimante, et je vais donc commencer à l'upgrade. Mais là aussi face à la multitude de propositions je suis un peu perdu. Mon frère avait à l'époque installé un plateau chauffant de la marque AnyCubic sur l'imprimante mais me l'a démonté pour que je me familiarise avec la machine de base, donc je ne sais pas trop à quel moment je vais l'installer; je n'ai pas encore fait de recherches là dessus (si par ailleurs, vous connaissez des tutos incontournables sur le sujet, je suis preneur ). J'ai aussi trouvé dans le carton que mon frère m'a laissé ce qui semble être cette upgrade, donc à voir si je l'installe ou pas (pareil ici si vous connaissez cette upgrade je suis preneur de tout avis). Après ça je ne sais pas trop quoi ajouter de plus, donc j'attend vos avis / suggestions d'améliorations essentielles. Egalement je ne sais pas trop si la surface du cube précédemment imprimé est due à du wooble ou simplement la qualité de l'impression, si vous pensez savoir ou avez besoin de plus de photos, n'hésitez pas à me demander. Voilà je crois avoir à peu près tout dit, merci du temps que vous m'accorderez !

-

- dagoma

- discovery200

-

(et 1 en plus)

Étiqueté avec :

-

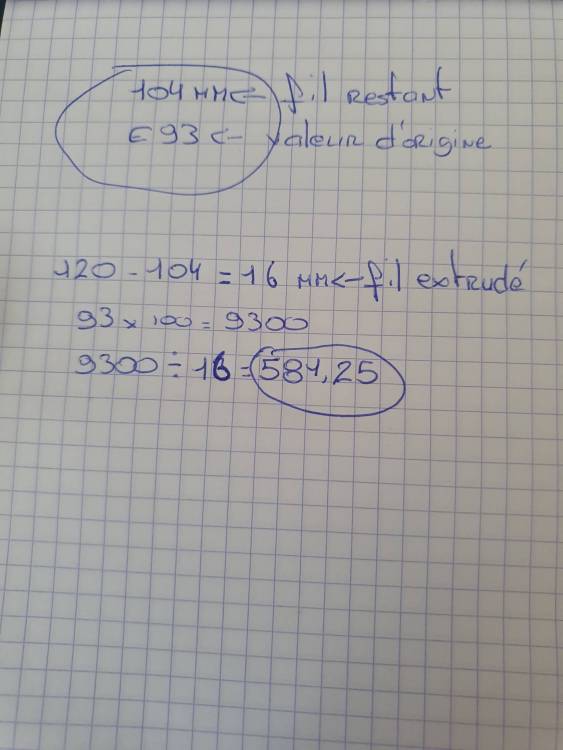

Bonjour, Je tout d'abord vous expliquer les circonstances de l'acquisition de ma i3 pro B. Mon conjoint voulais absolument une imprimante DIY , et je lui ai donc offerte pour la fête des pères, personnellement j'ai opté pour une résine, beaucoup moins compliqué... Je vous passe les détails, mais elle fonctionne, le bed d'origine a été changer pour un miroir de 3 MM, l'extrudeuse du kit étant cassée , j'ai remis une MK8 , un peu plus solide au niveau de la gâchette etc... Mon soucis actuel et le calibrage de la dite extrudeuse, j'ai donc utilisée le tutoriel qui explique comment calibrer la chose avec la marque sur fil a 120mm et la demande d'extrusion a 100. A la toute fil de mon calcul j'arrive 581,25 en valeur de remplacement... C'est juste trop énorme ! (Le fil est du PLA 1.75mm de chez Geeetech) J'ai chercher un peu partout mais je ne trouve rien a ce sujet , pourriez vous m'éclairer s'il vous plaît ? Je vous remercie :)

-

Bonsoir Je viens de remettre en route ma DE200. J'y ai ajouté le haubanage et réglé la perpendicularité. Ensuite, j'ai voulu vérifier la calibration des axes X et Y. J'ai donc imprimé un cube de 25 x 25 mm. Le cube fait 25,4 x 25,4. J'ai ensuite imprimé un cube de 50 x 50 mm. Résultat : le cube fait 50,4 x 50,4. Du coup, je suis perplexe. Il semblerait que le diamètre de la buse (0,4 mm) ne soit pas prise en compte. J'utilise Ultimaker Cura pour créer mon gcode. Est-ce que j'ai oublié une option dans Cura ou faut-il prendre en compte ces 2/10e à chaque fois que je conçois une pièce ? Merci de vos lumières. V.

-

Bonjour à tous. J ai grandement besoin d un coup de main. Je viens de commencer à utiliser ma ender 3 toute neuve. J étais très impatient mais je vais d échec en echec Passons le réglage du bed mega laborieux, un pb de fuite ds la tête d extrusion mal serrée ect. Je n ai encore réussi aucune impression J ai tenter d utiliser la dernière version de cura... Pas mieux. Je lance une impression et elle ne commence pas toujours au même endroit. Parfois même en dehors du plateau j ai tenter un cube de calibration hier et j ai réussi à obtenir une bande de 10 *3 cm de fil Comme si au lieu de monter la cammande à à fait sur l axe x et pas sur z.... Je ne comprends plus rien et je sens que je me décourage. J en ai tellement t rêver de cette imprimante et être à ce point en échec je sais pas si j y arriverais un Jour.....

-

Bonjour amis makers(euses) Je suis en pleine question existentielles sur certaines choses pas terribles que fait ma gentille prusa et qui, à mon avis, peuvent être améliorées dans le GCODE (j'utilise CURA): point n°1: quand la prusa fait ses 5 points de calibration, elle me laisse des petites crottes (pardon, mais ça ressemble) en 5 points du plateau. celles des angles sont pas gênantes, mais celle du centre, c'est beurk. évidemment je suis à côté pour l'enlever directement. mais peut être certains d'entre vous ont ils trouvé une parade? point n°2 : ensuite elle fait sa ligne test (appelée intro line dans le GCODE) . Certains ont ils déjà fait sauter les 2 lignes de GCODE correspondantes : G1 X60.0 E9.0 F1000.0 ; intro line G1 X100.0 E21.5 F1000.0 ; intro line point n°3: ensuite elle se promène jusqu'au point de début d'impression réelle de mon fichier, et là elle me laisse un jolie trainée bien dégeux. Pas la mort, me direz vous, mais une fois ôtée, on garde un picot sur la pièce très magnifique qu'on a conçu avec amour (enfin, si vous êtes comme moi, hein!) J'ai vu dans une vidéo que certain slicer inséraient des lignes pour la rétraction (remontant le fil avant impression). c'est d'ailleurs ce que je croyais faire, car dans Cura, au chapitre Matériaux je coche "activer la rétraction". pourtant dans le GCODE ca n'apparait pas. j'ai recopié les lignes dans la vidéo : ça fait G1E-2.00000 F2400.00000 ;rétraction du fil Puis déplacement au premier point puis G1E 2.00000 F2400.00000 ;annulation rétraction du fil du coup, avez vous une astuce pour que Cura le fasse? certains d'entre vous ajoutent il des lignes dans le Gcode? la rétraction pourrait elle poser des problèmes justifiant qu'on n'y recoure pas? Voilà voilà.... merci pour les réponses que vous pourrez m'apporter! Pousss'

- 8 réponses

-

Bonjour/soir ! J'utilise ma CR10S depuis quelque temps déjà, et il y a 4 jours j'ai déménagé (on sait jamais peut, quelque chose d'abimé ?) Je réinstalle l'imprimante, tout va bien Calibration faite Je crée le gcode avec le nouveau Cura (installé il y a peut, je ne suis pas sur de l'avoir testé avant le déménagement) Et la, chose bizarre En fait ma première couche est trop haute et ça ne vient pas de la calibration (faite plusieurs fois, et l'auto home fait en début d'impression est a la bonne hauteur, vérification un peu partout) On dirait que l'impression commence a la deuxième couche... Du coup je me suis dit que c'était la version de Cura (4.1.0) donc j'ai réinstallé la 3.6... Mais tout pareil (j'ai lu quelque part que ça pouvait être le zoffset reglé trop bas/haut, mais c'est pas très logique si la calibration est bonne non ?) Merci à vous :3 impression : https://drive.google.com/open?id=1-8CnOx-cu4HNTyNzOUklKSenxtfXHmQp calibration : https://drive.google.com/open?id=1-HFmegvyMVtJAutwVKt742CeE1iENyvU c'est infime mais présent

- 19 réponses

-

- calibration

- cura

-

(et 1 en plus)

Étiqueté avec :

.thumb.jpeg.74c3a25a7c4e2db98aa87429ebc272c1.jpeg)

.thumb.jpeg.f197d4b36bc0faf91d0817af56946d59.jpeg)

.thumb.jpeg.d7cee19a0ead1c0c4908436b3aa741a8.jpeg)

.thumb.jpeg.2ac78746fdb53c8e9e06d200c18aab8b.jpeg)