-

Compteur de contenus

44 -

Inscrit(e) le

-

Dernière visite

Contact

Information

-

Genre

Masculin

-

Intérêts

Mécanique, Fabrication additive, électronique, informatique...

-

Imprimantes

Da Vinci 1.0 flashée avec Repetier Firmware, Tronxy X5SA 2E

Slicer : IDEAMAKER

Récompenses de Chris_Workshop

-

Chris_Workshop a changé sa photo de profil

-

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Je me demandais, quelqu'un sait il ce que l'écran TFT envoie comme données à la carte (Rumba, Gen, L Ramps, etc..). Je sais pas si je suis clair. Un exemple. Si j'appuie sur le bouton home de l'écran, celui ci envoie la commande G28 à la carte. Mais comment il fait concrètement? Qu'est qu'il envoie? Je demande ça car j'enverrai bien cette daube de TFT MKS balader pour le remplacer par un écran Nextion que je pourrais entièrement configurer à ma sauce. Avec le Nextion je sais comment envoyer des données. Mais je sais pas ce qu'attends la carte et le formalisme nécessaire. Si quelqu'un a des infos là dessus je suis preneur. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Bonjour, Oui j'ai regardé les Vref et la config mais ce n'était pas ça. Mais ça y est j'ai mis la main sur le soucis. C'était tout simplement la prise du moteur E0 qui n'était pas câblée correctement. Le faisceau qui alimente E0 provient des ruines de ma Tronxy X5SA sur laquelle j'ai récupéré les moteurs des X Y et Z entre autres. Pour le faisceau E1, comme il n'avait pas besoin d'être aussi long, j'ai pris celui fourni avec les moteurs Pancake, raison pour laquelle le E1 était bien câblé et fonctionnait. J'avais pas fait gaffe que ces moteurs Pancake ne se câblaient pas comme les Tronxy. Bon voilà c'était juste ça. Me reste maintenant à découvrir pourquoi la fonction chargement de l'écran MKS ne fonctionne pas et ce sera bon. Ah ben j'ai bien l'impression qu'il suffit de décommenter cette ligne : //#define FILAMENT_LOAD_UNLOAD_GCODES // Add M701/M702 Load/Unload G-codes, plus Load/Unload in the LCD Prepare menu. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Salut, oui au niveau des colonnes et des vis à billes il y a un peu de jour mais rien qui refroidisse l'enceinte de l'imprimante. La chaleur est concentrée en haut de toute façon, entre le plateau et le capot. Bon la machine est quasiment terminée maintenant. La tête est finie, le circuit de refroidissement fonctionne. Pour faire le premier essai il ne me manque plus qu'a faire fonctionner les extrudeurs. Mais justement, à leur propos j'ai un soucis. Les moteurs 17HS4023 (pancake) qui les entraînent ne fonctionnent pas. Quand je lance l'avancement du filament sur l'un des deux entraîneurs (sans filament présent dans l'extrudeur donc sans effort), le moteur a de minuscules soubresauts mais ne tourne pas. Je fais au préalable monter la buse à 230°C donc c'est pas la sécurité d'extrusion froide. Les drivers sont des TMC2208. Ça fonctionne très bien pour les axes X Y Z. Si je remplace le moteur 17HS4023 par un moteur identique à celui des axes (42STH40), il tourne, mais super lentement et très peu par rapport au nombre de pas par mm programmés. Il fait à peine un quart de tour quand il devrait en faire près d'une dizaine. Là je commence à avoir du mal a voir ce qui ne va pas. J'ai déjà essayé pas mal de choses. Je vois pas ce qui ne va pas dans Marlin si toutefois le problème vient de là. Et j'ai vu sur le net sur des forums en anglais que je suis pas le seul a avoir ce genre de soucis sur du matos MKS sans pour autant avoir vu de solution au problème. Ça sent pas bon ça. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

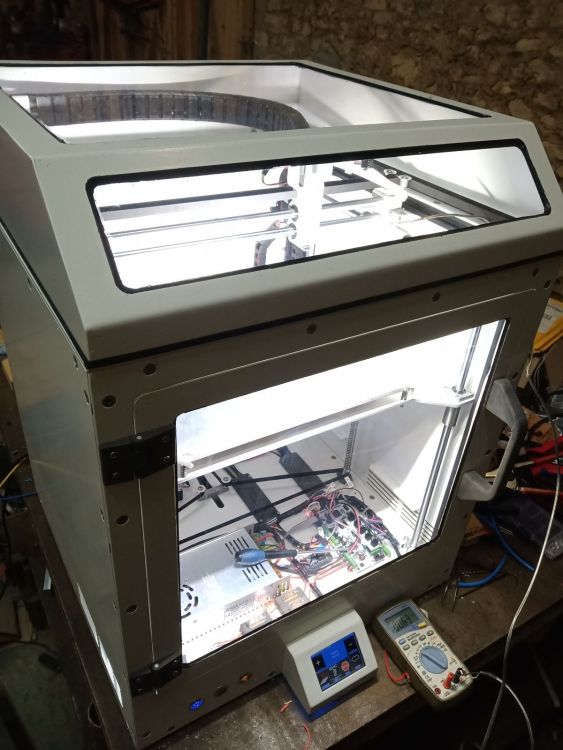

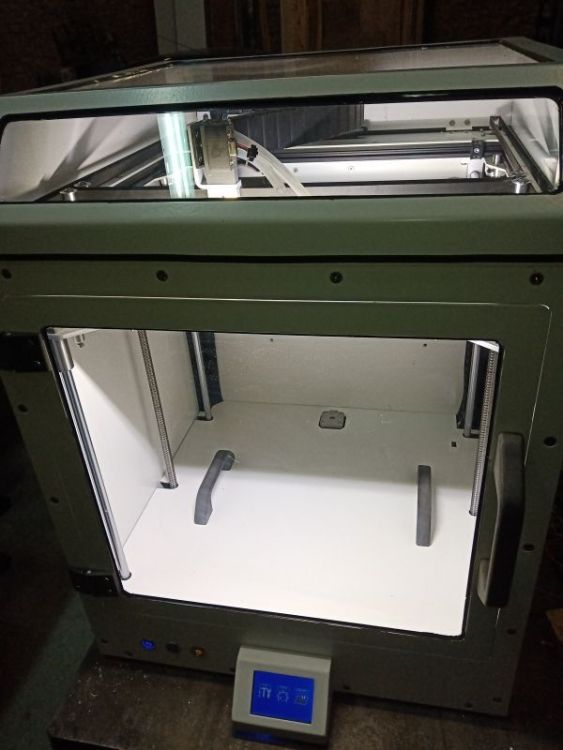

Salut, ça fait longtemps que j'ai pas donné de nouvelles. L'imprimante est presque terminée. Ceux qui sont abonnés à ma chaîne youtube ou à usinages.com ont déjà eu quelques news. Tout le carénage avec les vitres est terminé. Le plateau fait maintenant 1600W et un essai de chauffe de l'enceinte a été fait. C'est monté facilement à 63°C au niveau de la buse en l'espace d'un quart d'heure Pas refait de test depuis, maintenant je me concentre sur la tête de la machine. Quelques photos : -

Salut et désolé pour le temps de réponse. Et ça le fait pas avec un autre trancheur? Je demande car j'ai eu ce problème sur ma Da Vinci 1.0 et j'ai fait comme toi, tenté de tripatouiller les paramètres du profil d'impression. Mais au final c'était un problème mécanique. Le plateau ne descendait pas. Pas assez lourd pour vaincre le frottement des bagues sur les colonnes du Z. Ce n'est qu'une fois le jeu de la vis rattrapé, qu'il commençait à descendre. Du coup la base de chaque pièce était évasée comme tu le montres.

-

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Oui je vais relayer c'est plus prudent. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Salut, Quelqu'un sait il quelle puissance max supportent les sorties pour les résistances de hotend d'une carte MKS Rumba? Pour la sortie plateau il semble que ce soit 130W et j'ai l'impression que c'est la même architecture pour les sorties hotend. J'envisage des résistances de 70W et je me demande si je dois relayer. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Merci Pour le chandail, je l'ai rapporté de chez toi. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Salut à tous, Voici la suite du projet en vidéo. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Bonjour, Edit Ce sont des des 1204 donc pas de 4 mm/tr. Après vérif parce que j'avais un doute, les vis à filet triple de la defunte tronxy c'est 8 mm/tr entraînées chacune directement par un moteur. Donc même configuration que quand je suis en rapport 2/1 comme sur la photo. Du coup là je suis identique à la Tronxy (0,04 mm/pas) et si je veux je peux être 2 fois plus précis avec un rapport 1/1 soit 0,02 mm/pas. Donc très loin du 0,1 que tu annonces. Pas compris d'ailleurs comment tu obtiens cette valeur. Pour ce qui est de la puissance nécessaire à actionner une paire de vis à bille, je suppose que tu t'es déjà servi d'un étau? Tu as pu constater qu'il faut vraiment pas beaucoup de couple pour t’écraser les doigts. Et encore, un étau n'est généralement pas muni d'une vis à bille dont le rendement est bien meilleur. Aucun soucis pour le mouvoir. Pour la réversibilité, la vis à triple filet de tronxy ou la vis à bille 1204 sont pareillement réversibles. L'essentiel et que le plateau ne tombe pas quand y a pas de jus et c'est le cas même en le chargeant. L'avantage c'est que comme les 2 vis sont synchronisées, pas de risque de fausser le plateau. Contrairement à une architecture à 2 moteurs. Pour les hautes performances c'est vrai qu'on verra. Mais je m’appuie sur une solide expérience pour pouvoir comparé vu que je bosse dans le métier depuis 2017 et que j'ai accès à plusieurs machines plastiques SLA FDM et métallique LBM. Le métallique c'est un autre monde, une autre techno, mais pour le plastique j'ai principalement maintenant accès à Raise Pro2 plus et Stratasys Fortus. La Raise ne vaut aujourd'hui clairement son prix. C'est une bonne imprimante, rigide mais pour l'utiliser en double extru (notamment a destination de support solubles) bon courage. La Stratasys est super fiable en double extru (elle ne sait pas faire autre chose d'ailleurs), grosso modo 4x plus rapide qu'une Raise sur pièce identique et met en œuvre avec un taux de réussite très proche de 100% des matières comme l'ULTEM, le PC, l'ASA, l'ABS, le Nylon 12 chargé carbone et d'autres encore. La Strtasys coûte environ 30x le prix de la Raise, qui elle coûte quasiment 10x plus chère qu'une machine chinoise qui aujourd'hui n'en est vraiment plus très loin. Entre les 2 mondes y a rien. Moi le défi, c'est une imprimante qui me revienne pas à plus de 700 balles, qui fasse aussi bien qu'une Raise sur du PLA des matériaux comme l'ABS et le PC grâce à une enceinte chauffée et qui mette en œuvre le PVA et le BVOH de manière fiable et sans bavure. Même si pour ses premiers prints l'imprimante sera en simple extru avant d’évoluer. -

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

Mon projet d'imprimante hautes performances

Chris_Workshop en réponse au topic de Chris_Workshop dans Projets et impressions 3D

Salut, Après une très longue pause, le projet est reparti il y a quelques semaines. Ça progresse bien. La partie méca est quasiment terminée et je vais bientôt passer à la partie électrique / électronique. -

Merci. Je reçois sur ma chaîne beaucoup de commentaires de personnes qui expriment leur satisfaction d'avoir découvert Ideamaker. Malheureusement ça reste confidentiel. Dommage que ça n’intéresse pas Héliox (j'ai déjà attiré son attention dessus) car vu qu'elle est très connue et appréciée, une vidéo sur le sujet de sa part permettrait à bien plus de gens de le decouvrir. Personnellement je n'ai aucun lien avec les créateurs d'Ideamaker, donc aucun intérêt dans l'histoire. Mais j'ai découvert ce trancheur quand on a eu notre première Raise au boulot en 2016 et depuis je n'utilise que ça sur le FDM. Je trouve qu'il mériterait d'être bien mieux connu.

-

-

Ah ben super si ça marche. Pour cette TENLOG, je pense que je vais me l'offrir un de ces jours. Tu sais peut être que je fabrique ma propre imprimante. Bon j'y ai pas bossé depuis la vidéo de présentation que j'ai fait fin mai. Ma principale activité (hors professionnel) c'est la construction et la rénovation de bâtiments (rien à voir avec l'impression 3D). Là je viens de finir la construction d'un hangar de 100m2 entièrement seul et ça m'a pris presque 3 mois dont tous mes congés d'été. Donc ça fait que pendant plus de 6 mois par an, quand il fait beau et que les jours sont longs je bosse pas sur des sujets comme ce projet d'imprimante. Là je vais pouvoir m'y remettre prochainement. Mais concernant l'extrudeur, je suis pas encore vraiment décidé. Une double tête comme ça ça pourrait être vraiment pas mal. Y a aussi l'idée d'avoir un système avec plusieurs têtes en attente comme des outils de centre d'usinage et un système de verrouillage (d'où ma demande à Raise de passer Ideamaker à plus de 2 extrudeurs) mais c'est complexe et pas forcément bien compatible avec une enceinte chauffée. Pour la TENLOG, ce qui me chiffone c'est que le Y déplace le plateau. Je sais bien que ça à fait ses preuves depuis longtemps notamment sur la CR10, mais j'aime pas trop cette architecture en raison de l'inertie générée par le fait de déplacer tout le plateau plus la pièce en elle même. Donc je verrais bien une TENLOG transformée en architecture avec le plateau mobile en Z comme sur mon projet.

-

Oui chez moi ça marche, tout ce que je mets derrière une condition se retrouve dans le fichier gcode de sortie. Tiens essaye de copier coller ça dans la zone texte de l'onglet gcode de commutation des buses puis va voir si ça se retrouve dans le gcode. T{old_extruder} [if {old_extruder}=0] G1 X-50 Y0 F{travel_xy_speed} ;ramène l'extrudeur 0 en position d'attente lorsqu'il ne sert pas [if {old_extruder}=1] G1 X-355 Y0 F{travel_xy_speed} ;ramène l'extrudeur 1 en position d'attente lorsqu'il ne sert pas T{new_extruder} [if {new_extruder}=0] G1 X-50 Y0 [if {new_extruder}=0] G1 X-15 Y0 [if {new_extruder}=0] G1 X-50 Y0 [if {new_extruder}=0] G1 X-15 Y0 [if {new_extruder}=1] G1 X-355 Y0 [if {new_extruder}=1] G1 X-338 Y0 [if {new_extruder}=1] G1 X-355 Y0 [if {new_extruder}=1] G1 X-338 Y0 Dis donc ça a vraiment pas l'ait mal cette Tenlog TL 3D pro. Je connaissais pas. Ça me tente bien. Y a que ces quidages sur galets, ça je suis vraiment pas fan. Mais bon ça pourrait s'arranger.