V3DP

Membres-

Compteur de contenus

676 -

Inscrit(e) le

-

Dernière visite

À propos de V3DP

- Date de naissance 05/01/1968

Information

-

Genre

Masculin

-

Lieu

Maisons Laffitte

-

Intérêts

Services Impression 3D

-

Imprimantes

Mankati Fullscale XT

Palette 3 Pro

Ultimaker 3 Extended

Ultimaker S5

BCN3D Epsilon W50

Qidi Tech X Max 3

Elegoo Saturn 3 Ultra

Récompenses de V3DP

-

C'est une très bonne graisse. J'en utilise pour la vis à billes de ma Saturn 3 Ultra. Un peu chère, mais très bien. Attention avec FreeDi, il fait plein de choses tout seul et quelques fois pas toujours très bien. Perso je l'ai sur mes 3 X Max, mais juste pour l'écran (ce qu'il fait très très bien), pour Klipper, je préfère avoir la main et le faire moi même. Attention, ce n'est pas si simple que ça, FreeDi aura mis à jour les Firmwares de tes cartes (carte mère + carte de la tête d'impression) et pour le retour arrière, il faudra jouer du clavier pour repréparer des firmwares compatibles avec ta version d'origine et les flasher. Pour ce qui est de la qualité d'impression, au vu de tes problèmes actuels, je ne toucherais pas à Klipper tant que tu n'as pas réglé tes soucis. Pour ce qui est du Z Offset, de mémoire avec la version d'origine, il faut faire un Save_Config après l'avoir réglé pour le garder en mémoire. Perso, je referai la calibration du PID de la hotend, je nettoierais avec un cold pull / changerais ma buse, je nettoierais mon extrudeur et éventuellement la chaussette si elle est abimée. Ensuite je vérifierais la tension des courroies avec un tensiomètre (ou une autre méthode comme un accordeur). Calibration du filament en question, à minima, température, débit, pressure advance et débit maximum (MVS). Orca a tous les tests de calibration, à faire dans l'ordre. Impression de test de la pièce si tout est bon.

-

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Se pose quand même la question de la pollution du four avec les vapeurs qui émanent de certaines matières en chauffant (ABS/ASA/PC ...), matières qui ne sont pas toujours approuvées pour le contact alimentaire. Mon four ne servait quasiment qu'à ça, mais si on y fait des gateaux, je ne sais pas ce que ça peut donner sur le moyen long terme. -

Les sécheurs de Filaments

V3DP en réponse au topic de pjtlivjy dans Consommables (filaments, résines...)

Oui, ca marche avec des sacs de Silica Gel bien secs. Il faut les faire sécher au four à chaleur tournante à 95°C pendant 6h si ils sont avec un indicateur d'humidité, on peut monter à un peu plus si ils sont naturels. Je ne me souviens plus pour les naturels. Il faut juste beaucoup de temps pour arriver à bien sécher. Personnellement, les bobines qui me posaient des problèmes de séchage en four à chaleur tournante, je les mettais dans un bac avec 1kg de silica gel. Au bout de 1 à 2 mois, ils devenaient utilisables. Certaines bobines ont du mal à relarguer l'eau en chauffant (ca dépends des adjuvants avec certaines matières), donc difficiles à sécher en quelques séances de 8h à chaud. Depuis, j'ai une étuve à vide et ça marche sur ces bobines récalcitrantes, mais en deux à trois plus de temps que normalement. -

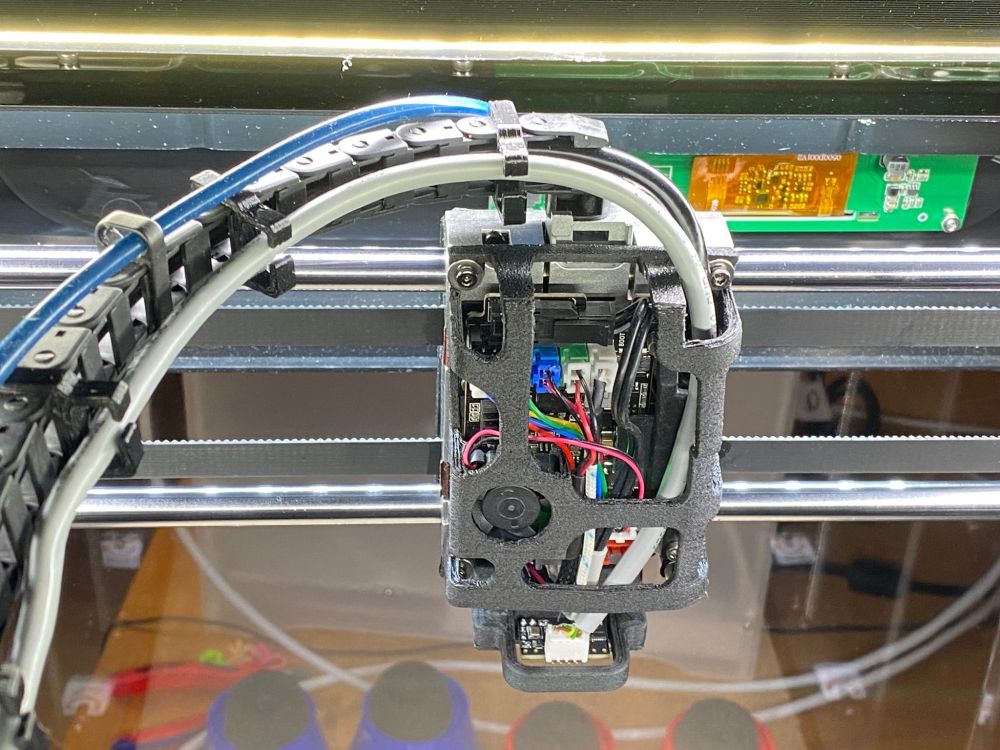

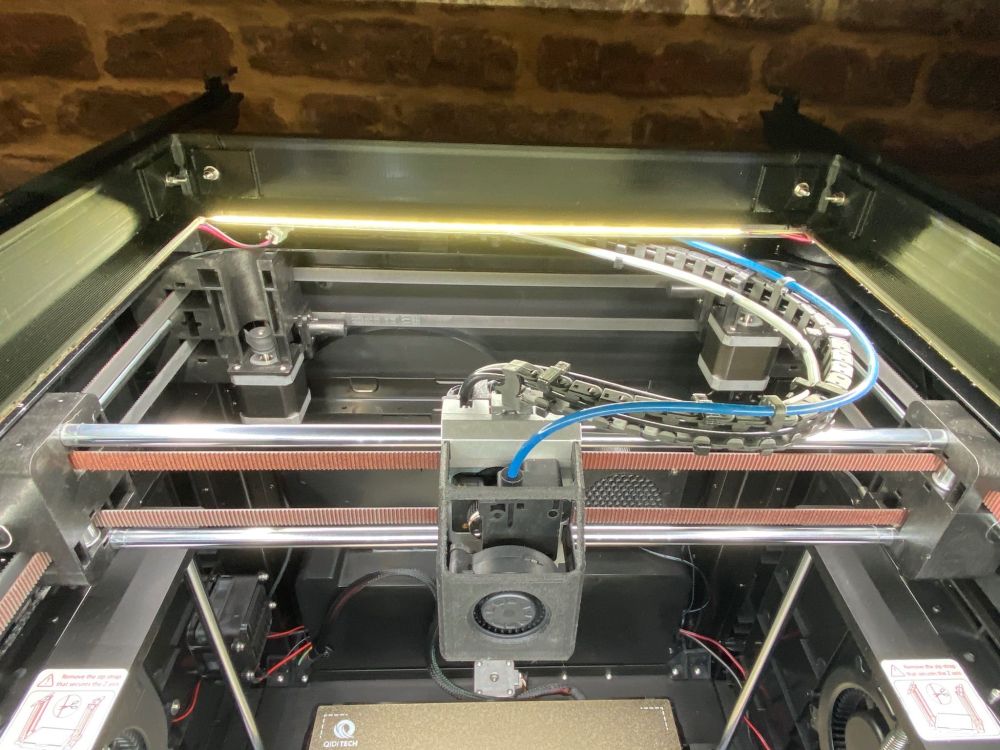

Quelques nouvelles de ce projet qui a du mal a avancer. Enfin une machine d'équipée. Un peu de soucis pour la réalisation de mon cable USB 2.0. J'ai fait ça tard et il a fallu reprendre les soudures de la prise. Mais bon, ca marche. Le guide d'installation de cartographer est bien fait. Il faut une machine libérée en Klipper 0.13. Comme la Qidi est déjà en sensorless homing et a déjà un capteur de résonance, il ne faut pas tout suivre. Je n'ai pas mis de section [safe_z_home], mais j'ai modifié la macro homing_override comme dans OpenQidi. Pas non plus de section [adxl345] ni [resonance_tester] On retire la section [probe] et on ajoute une macro PROBE_CALIBRATE comme dans le OpenQidi. Pour la calibration, j'ai suivi le wiki de Cartographer. J'ai du refaire toute la calibration car j'utilisais un Z-Offset qui était sauvegardé dans ma configuration. Donc remise à 0 et recalibration. C'est super rapide pour le scan du plateau et en utilisant le mode Touch pour définir le Z Offset dans le gcode de démarrage c'est assez génial. Je vais tourner un peu avec cette machine avant de modifier les autres. Merci @Rgnd pour le tuyau

-

réalisation d'un engrenage sur une machine de production

V3DP en réponse au topic de fred52120 dans Consommables (filaments, résines...)

J'ai eu le cas client pour un transport sur une machine à bois (couples coniques), avec des efforts conséquents. Nous avons fait de nombreux essais PC / PETG HT / PA CF / PA / TPU75D. Pas eu de solution miracle, soit on usait le pignon imprimé en 3D (PA CF, les fibres se dissocient du PA et usure), soit on cassait des dents du fait de la charge (PC / PETG HT), soit des problèmes d'engrènement sous charge et casse de dents (PA 6 / 66 non chargé, TPU75D). On n'avait pas essayé le PA GF, mais je pense que le problème de l'usure restera, avec en plus l'usure du pignon mené. Le TPU 75D avait mieux résisté à l'usure, mais il y avait le problème de la tenue mécanique. Au final le client a fait usiner des couples coniques en acier. Après les charges ne sont peut être pas les mêmes sur ta machine. Dans ton cas, peut-être faire usiner un pignon en PEEK ? Il faudrait faire les calculs de resistance. -

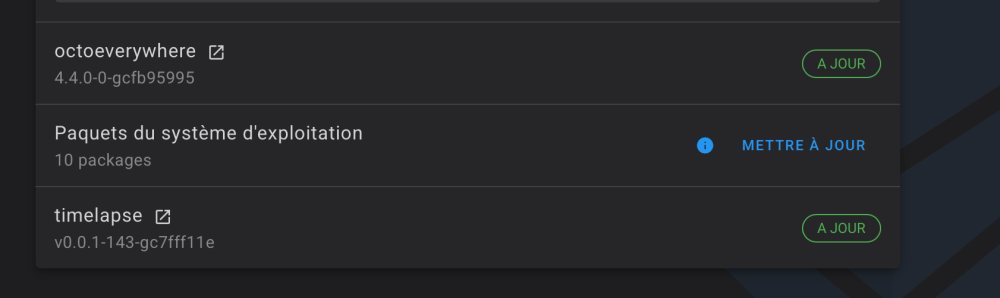

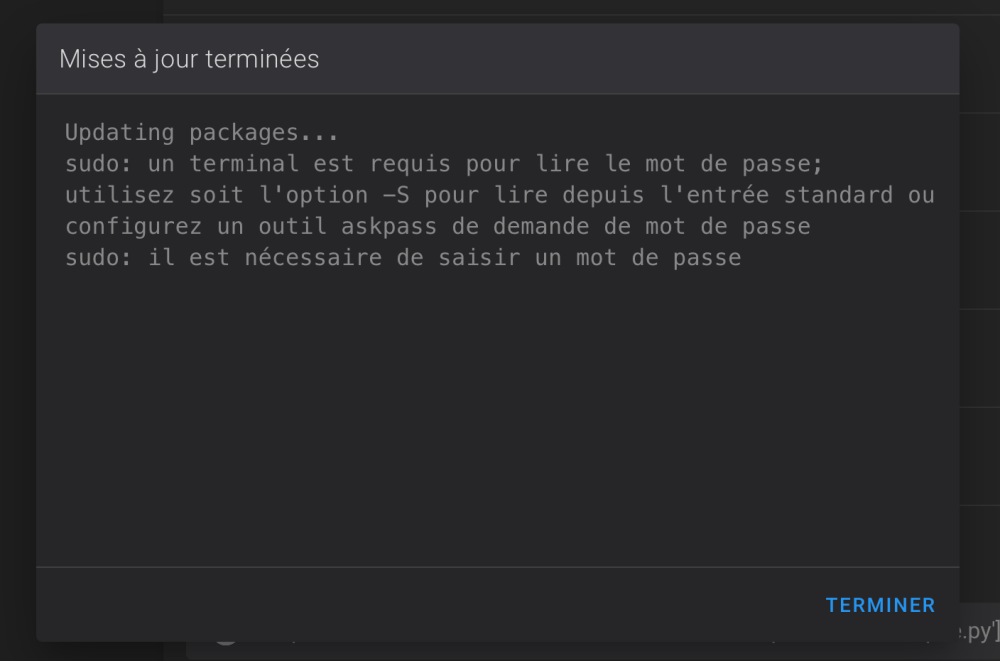

Oui, maintenant que je sais que les paquets gelés sont comptés pour cette imprimante. Je vais voir si une mise à jour qui se passe bien en SSH règle le problème à l'avenir

-

Qidi Studio permet de faire débit / pressure advance et débit maximum pas la température. Orca slicer permet de tout faire. Perso j'utilise Orca, qui est assez proche de Qidi Studio, mais avec quelques choses en plus dont dans la calibration.

-

C'est une commande à passer dans la console pour calibrer, indépendamment du filament, la régulation de ta hotend. On fait ça machine au repos. Si tu imprimes du PLA principalement, mets une température de 240°C, car avec la vitesse de la X Max 3, on monte les températures souvent au dessus de ce qui est indiqué pour avoir les bons débits. Le fabricant donne 210°C pour son filament, il y a des chances que tu sois plutot entre 220 et 230 °C pour imprimer correctement avec un bon débit. Donc calibrer ta hotend à 240°C est tout à fait correct. En te lisant, je me dis que tu n'as pas calibré ton filament en faisant des tests de température / débit / pressure advance / .... Si tu ne l'as pas fait, commence par calibrer ta hotend et ensuite tu mesures le diamètre exact de ton filament, tu mets à jour ton slicer avec ce diamètre et tu fais les tests de température / débit / pressure advance et éventuellement débit maximum.

-

@fran6p Merci du retour. Les sources sont celles présentes dans le Armbian 24.11.1 de RedRatnure ... Pas fait de modification des sources. Merci pour l'info sur Moonraker, j'ai été un peu vite pour dire que ce n'était pas depuis une console système. Je vais essayer de vider le cache pour voir. EDIT : C'est pas le cache, j'ai toujours les 10 paquets en attente de mise à jour dans Fluidd.

-

Ca ressemble à un problème de "banding", variations de température de la hotend / température un peu trop faible. Quelques pistes Tu as essayé en augmentant la température de la hotend de 5°C ? Tu as calibré ta hotend ? (PID_CALIBRATE HEATER=extruder TARGET= (une température proche de celle que tu utilises, mais légèrement supérieure) Essaye de refaire un Benchy après avoir calibré ta hotend.

-

Bonjour J'ai une de mes X Max 3, libérée sous Armbian 24.11.1, Klipper 0.13 qui me pose des soucis de mise à jour de ses paquets système. Pour info, ses deux autres soeurs, avec la même image système (copie de eMMC) se mettent bien à jour. Il me reste toujours 10 paquets non mis à jour sous Fluidd. Si je tente une mise à jour via Fluidd, j'ai une erreur liée à des permissions. Si j'attaque en SSH avec un sudo apt update, j'ai une erreur sur un des dépôts (que je j'ai pas sur les autres machines) Si je fais un sudo apt list --upgradable pour voir les changements, j'ai 10 package de référencés, mais il s'agit des 8 packages qui sont gelés d'après le tutoriel de @fran6p + armbian-bsp-cli-mkspi-current et linux-u-boot-mkspi-current. Mais vu les versions ils ont l'air d'être gelés également. Si je fait un sudo apt upgrade, il me dit que ces 10 paquets ne peuvent pas être mis à jour. Logique Sur les autres machines, j'ai bien cette même liste, mais pas de mise à jour de demandée depuis Fluidd. Est-ce que quelqu'un a une idée pour remettre les compteurs dans le bon ordre sous Fluidd ? Merci

-

gestion de stock des bobines de filament qu'elles solutions ?

V3DP en réponse au topic de vap38 dans Consommables (filaments, résines...)

Le poids c'est bien, même si c'est légèrement variable, notamment du fait des variations de poids des bobines et de la reprise d'humidité. Par contre la longueur de filament c'est quasi impossible à gérer précisément, car cela dépends de la densité et des variations de diamètre. Et le fabricant te vend un poids, donc on ne sait pas exactement combien il y a dans la bobine neuve. J'avais fait quelques tests avec mon bobineur qui a un mesureur de distance et ca ne se corrèle pas bien. Une SGBD comme tu la décris serait très bien. -

gestion de stock des bobines de filament qu'elles solutions ?

V3DP en réponse au topic de vap38 dans Consommables (filaments, résines...)

Excel est une solution qui marche quelque soit le type d'imprimante pour les éléments basiques. Pour les réglages du slicer, c'est géré dans chaque slicer avec une entrée de filament par bobine voire en prenant en compte en plus le diamètre de buse (pour mes Qidi) -

Non, c'est en pointe si tous les consommateurs fonctionnent en même temps (plateau + chambre + hotend + ....) De mémoire le plateau est donné pour 700 W et la chambre pour 500W.

-

@Jean_Luc Bonne question que je me pose également pour remplacer de vieilles machines. Je pars de mes X Max 3 en taille et ça me conduit logiquement à la Max 4. Le multicouleurs est un plus, sachant que j'ai juste besoin de matériau de support et de faire des pièces en matières techniques. La Q2 trop petite et la Plus 4 tout juste en taille. Si je regarde mon besoin de filaments de supports différents, et pour que ça soit économique, soit je pars sur une BBL H2D ou H2C, soit une Ultimaker (mais c'est pas le même prix). Mais l'écosystème BBL me dérange, et Ultimaker est bien trop cher pour les fonctionnalités. Il y a quelques temps, j'ai eu la même réflexion, mais pour augmenter ma capacité, et finalement j'ai repris une X Max 3 car je la connaissais et j'avais les pièces de rechange. Mais la Max 4 n'était pas sortie. Peut-être que si tu ne peux attendre, la Plus 4 est une bonne option. Et si tu peux attendre, la Max 4 va baisser en fin d'année (et surtout on saura de quoi elle est capable). A noter que sa consommation est annoncée à 1500 W sans le polar cooler.