Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/11/2020 dans Messages

-

2 points

-

Je viens de recevoir mon Two Trees en 235x235 aussi pour ma Genius. Premier test, j'ai imprimé les 5 carrés de calibration du bed, pas eu de problème (juste un nettoyage à l'isopropylique avant), c'est quand même agréable de pouvoir décoller la pièce sans attendre. Merci le bl-touch pour avoir refait le niveau tout seul. @Neo-FX pour le montage, repérer une 1ère fois où ça va tomber sur le plateau, par exemple sur la genius avec le plateau de 235x235 tu as environ 1mm tout au tour en plus. Ensuite tu nettoie bien le plateau d'origine (alcool ou autre c'est juste pour bien nettoyer). Ensuite tu retire un peu de la protection du double face sur un coté, que tu commence à coller et ensuite tu tire le reste en même temps que tu applique le reste de la surface magnétique (je sais pas si je suis très clair dans mes explication, mais le but c'est de ne pas retiré toute la protection du double face en une fois, histoire de pas la coller partout sans faire gaffe). Eh oui il faut augmenter un peu la chaleur car l’épaisseur à chauffer et un peu plus épaisse. Et je dirais qu'il vos mieux faire un préchauffage avant de lancer son impression histoire que la chaleur se répartisse plus uniformément.2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

Mésaventures au royaume de Tchéquie. Dernièrement j’ai lancé l’impression de supports simples sur deux Prusa Mini avec mes deux dernières bobines de PLA Sunlu (garantie à +/- 0,02mm sur le papier). Sur l’une j’ai eu un bouchage partiel et sur l’autre des bourrelets dans les couches (trop de PLA) de façon aléatoire. J’ai stoppé l’impression et remplacé le Sunlu par du Prusament PLA (je pense qu’une autre marque de bonne qualité aurait également fait l’affaire). J’ai relancé une impression sans changer les paramètres, aucun problème lors de l’impression. Par curiosité, j’ai mis les deux bobines de Sunlu sur les MK3s avec les mêmes réglages et les mêmes fichiers pièces, le résultat a été impeccable, aucun défaut. Conclusions : l’entrainement direct avec deux galets crantés supporte nettement les fils merdiques.1 point

-

Hello Vous en pensez quoi sur le site de creality ? https://www.creality3dofficial.com/fr/collections/black-friday-sale/products/cr-10s-pro-v2-3d-printer Envoyé de mon iPhone en utilisant Tapatalk1 point

-

Je ne sais pas si tu es en direct drive ou pas mais dans la section creality on a un bon tuto a respecter pour la mise ne place ptfe/buse afin d'eviter les bouchages et les sous extrusion faute d'une mauvaise mise en place . Je commencerai par là afin d'être sur que tout va bien1 point

-

1 point

-

Première chose a faire serait de vérifier que tous les coupleurs sont bien serré. C'est très important surtout au niveau de l'axe Z pour être sûr qu'il ne tombe pas au milieu du travail. En suite s'assurer que les axes vont dans le bon sens et aussi qu'ils sont calibré correctement. En gros il faut s'assurer que quand tu dis a X d'aller 1 cm a droite il le fasse. En suite pour la pièce que tu vas travailler. Il faut que la surface soit bien plate. Pour la fixer au plateau tu peux utiliser les pièces fournies mais moi ce que j'aime faire c'est mettre du blue tape sur le plateau et sur la face arrière de la pièce a graver et en suite un coup de super glue sur le blue tape. Ça tient généralement assez bien. En suite pour une simple gravure de fichier test ça devrait être assez facile. Assure toi que la pointe est bien serré et fait attention à bien faire le zéro x y et z sur le logiciel. Voilà après y a plus qu'à se lancer1 point

-

Deuxième essai parfait aussi, pourtant je me suis trompé dans les temps d'exposition, cette résine demandait 4 à 6 sec par couche et j'ai mis 2s, ooops ça fonctionne quand même (LED plus puissant?). Bref 4 petites pièces dont la célèbre tour de make: https://www.thingiverse.com/thing:533652 La tour inclinée à 45° s'est larguée, mais celle à 20° et le reste du plateau a tenu. Couches de 0.02mm. 4H d'impression, hauteur totale 3 cm. Content de la technique SLA car le nombre de pièce sur le plateau ne joue pas sur le temps. Résine lavable à l'eau Eryone noire. Même odeur que l'Elegoo mais un peu plus faible. Reste maintenant à affiner la qualité en fonction de la résine et des températures et étudier la meilleur disposition des supports. Content de voir qu'il ne faut pas longtemps avec cette machine pour passer de la catégorie "objet d'étude" à "outil de production" (merci Creality). Je vais pouvoir imprimer mes petites pièces détachée créée sous FreeCAD et trop petites ou détaillées pour l'impression en technique FDM1 point

-

C'est le moment de s'équiper en #imprimante3D et/ou de faire le plein de filament à l'occasion du #BlackFriday https://www.lesimprimantes3d.fr/black-friday-2020-20201127/1 point

-

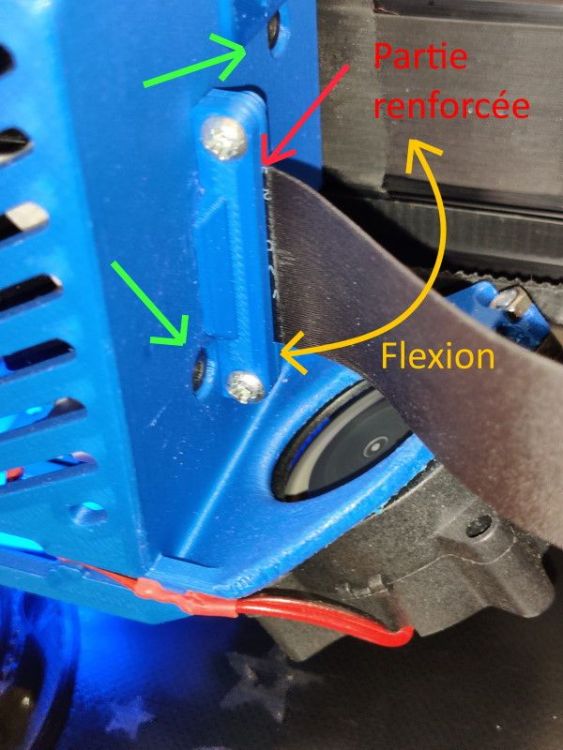

Sans soucis, on peut débattre, les forums c'est aussi fait pour cela. Je comprends ce que tu dis mais l'objectif était pour moi de faire quelque chose d'esthétique, adapté à mon usage et d'efficace mécaniquement pour protéger la nappe. Sur une Genius avec BL-Touch, je pense que c'est plutôt réussi. Je n'utilise pas le BL-Touch pour la planéité d'un bed de 225*225 non plus, mais uniquement pour éviter d'avoir à régler ma première couche au fil du temps autrement qu'en jouant sur le Z offset en fonction de mes filaments (exception faite des démontages de la buse ou un recalibrage est nécessaire, mais depuis que je suis passé en full-metal, et buse en cuivre nickelé, ça m'arrive peu, je fait mes gros prints 06 ou 0.8 avec ma CR10) . Je ne défends pas spécialement mon design ou son utilité, mais sur mes choix de conception, là oui, j'avoue être un peu plus chatouilleux. Bloquer le câble au plus près comme tu le dis pourquoi pas, mais uniquement si "ne pas le faire" donne un rayon de courbure plus petit à la nappe en X_MAX, et ici ce n'est pas le cas. Mon support est serré sur sa partie renforcée de la nappe (flèche rouge), qui n'est pas sensée se courber à l'origine, et qui exerce un effort de flexion (flèches jaunes) sur le connecteur, délétère à long terme sans renfort mécanique, on est d'accord là dessus. J'ai évidemment fait l'exercice de déplacer au min-max de l'axe X lors de la conception, et je maintiens que tu ne perds pas un poil de rayon de courbure de la nappe avec ma solution. Ensuite les deux flèches vertes indiquent les vis qui font que le capot est encastré au PCB, tout comme le support proposé par @Gunship. Donc je pense l'inverse de toi : pour la durabilité de la nappe, la solution utilisée sur mon capot est équivalente, c'est mieux intégré que la plupart de celles que j'ai vu, et ça n'empêche pas d'aérer correctement le moteur PAP (même si je pense que la première action pour limiter son échauffement est probablement de régler le VRef de l'extrudeur à une valeur correcte). Bref, rien n'oblige à monter ce capot, mais je préfère qu'on critique un travail de conception mécanique sur des faits avérés. L'esthétique et l'utilité, ça c'est subjectif, chacun fait ce que bon lui semble...1 point

-

Salut à tous, normalement je reçois mon matériel aujourd'hui. J'aurais surement besoin de vos compétences pour initialiser la nouvelle carte.1 point

-

1 point