Nebraan

Membres-

Compteur de contenus

1 171 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

1

Dernière journée remportée par Nebraan le 18 Mars 2019

Nebraan a le contenu le plus aimé!

À propos de Nebraan

- Date de naissance 14/08/1990

Contact

Information

-

Genre

Masculin

-

Lieu

Cuers

-

Imprimantes

Anycubic I3 Mega ; Liquid Crystal 10" ; Tronxy X1

Visiteurs récents du profil

Récompenses de Nebraan

-

Avez vous un retour ou un avis "NEJE 4 Max "............

Nebraan en réponse au topic de Luc87 dans CNC / Graveur laser

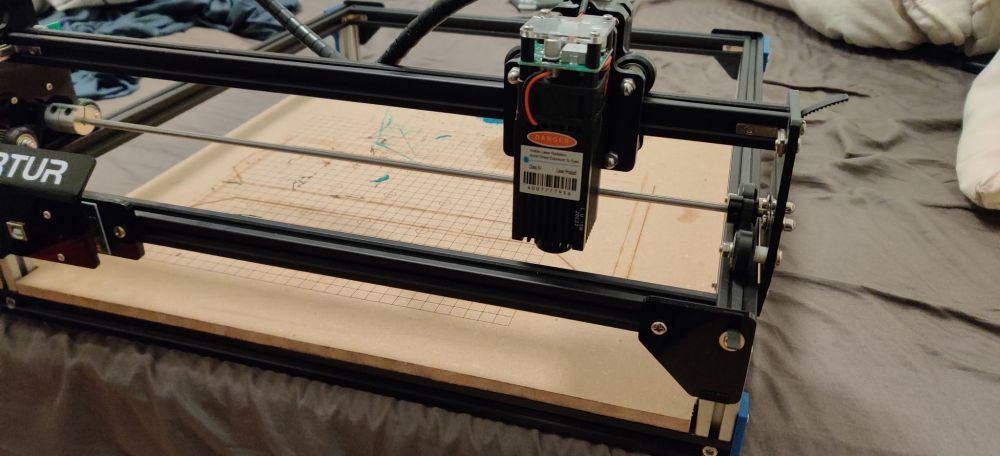

Je ne connais pas cette machine en particulier mais j'ai deux observations. Déjà la marque Neje m'a laissé un souvenir plutôt mitigé mais c'était il y a 8 ans. L'utilisation de software assez obscure ne me plaisait pas des masse. Deuxième point la structure a l'air très bancale. Pour un laser être d'équerre c'est primordial et le problème avec ce genre de modèle c'est qu'ils font des économies sur la structure. Du 20x20 plus plexi sur une telle surface ça va bouger a chaque fois que vous allez y toucher et si les mouvements sont trop rapide ça fera pareil. J'ai une Ortur 2 avec une surface de 50x50 et j'ai du la renforcer en modifiant une bonne partie de la structure pour la rigidifier. A première vue elle a l'air pas mal mais la structure me laisse vraiment méfiant -

Bonjour. Je dirais que le laser entre en jeux mais pas seulement. Honnêtement ça ressemble plus au travail d' une CNC fraiseuse. Mais je pense qu'il y a plusieurs technologies en jeu. Ce genre de relief ne se fait pas au laser mais certaines gravures semblent montrer les marques classique du laser. En soit là c'est surtout du skill du créateur sur le travail du bois.

-

Le seul truc auquel ça me fait pensé c'est la Thermal runaway protection. En gros l'imprimante détecte un problème avec la chauffe et stop tout immédiatement. Quand j'avais encore la Chiron j'avais des problèmes mais avec le capteur de fin de filaments mais les symptômes sont différents. Par contre un truc qui a manqué de mettre le feu à mon atelier c'est le plateau. Les soudures du plateau sont mises à mal par le mouvement. Elles ne sont définitivement pas assez bien protégé. Peut être que ton problème est similaire. Vérifie les soudures et autres connections des sondes et éléments de chauffe.

-

Nebraan a commencé à suivre Agrandir une Ortur laser master 2 et Interrogations sur ma CNC 3018

-

40W de puissance d'entrée du laser c'est pas mal. Pour comparer j'ai un 15 w a diode et en quelques passe je coupe 3 a 5 mm de contreplaqué sans trop de difficulté. Avec 40W en théorie le contreplaqué de 7mm ça passe. Pour le mdf je reste moins sur vue que c'est assez dense. Par contre sur de telles épaisseur tu vas te heurter à un problème de focale du laser. Plus ça va aller profond moins le rayon sera concentré. Après pour découper je te conseil aussi d'ajouter un air assist. Une buse qui souffle de l'air sur la zone qui se fait toucher par le laser. Ça va permettre de grandement limiter les dégâts dû à la chaleur du laser et faire des découpe plus propre. Perso j'utilise une pompe à air pour étang une buse imprimer en 3d et un peu de tubulure d'aquarium. Avec une pompe pour aquarium ça marche aussi faut juste un débit d'air correcte

-

Alors pour moi il faut manuel et auto. Je ne suis pas familier avec la méga pro mais je suppose que le capteur est le même que j'ai sur la obsidian. Faut déjà voir quel genre de leveling auto c'est. Si c'est juste 4 points ça ne sert pour ainsi dire a rien. L'intérêt d'un leveling auto c'est quand même de faire un mapping du plateau pour que l'imprimante connaisse les irrégularités du plateau. Maintenant c'est normal d'avoir un décalage avec ce genre de capteurs. Il règle le plateau mais tu as besoin de régler l'offset car la distance entre la sonde et la buse peut varier. Mon conseil c'est un premier réglage manuel du plateau pour l'avoir droit. Tu fait ça z la feuille de papier si tu veux. En suite tu fais ton leveling auto pour que la machine map le plateau. Puis enfin tu détermine la valeur d'offset. Normalement tu peux régler ça dans les menu de l'imprimante sinon sur cura. Si c'est dans les réglage de l'imprimante normalement ça s'enregistre. Si c'est dans cura il faudra le mettre dans les gcode.

-

Hello. C'est un sujet qui m'a déjà intéressé et même si je ne suis pas allé au delà de quelques recherches voilà ce que j'ai trouvé. Déjà oubli le laser. Vinyle plus laser ça donne gaz chloré ou un truc comme ça. C'est nocif et ça va très vite abîmé ta lentille. Apparemment tu peux convertir une imprimante deskjet en plotter a l'aide d'un Arduino et d'un peu de taf. Voilà une vidéo plutôt pas mal pour ça. Si jamais tu te lance je serai intéressé de voir ton résultat.

-

Ortur master 22, gravure pièce en continu comment faire

Nebraan en réponse au topic de fjaffre dans Entraide : Questions/Réponses sur les CNC et Lasers

Je ne suis pas trop un expert mais d'après ce que je comprend du fonctionnement de tout ça, le programme créé des chemins que le laser va prendre. En gros si tu trace une droite d'un coup tu auras un trait continue. Si tu trace une droite en faisant dix petites droite alors le laser va tracer chaque petite droite. Je n'ai jamais utilisé ton logiciel mais peut être y a t'il un moyen de joindre toutes les courbes ensemble pour créer un chemin unique. Voir même un plugin spécial pour la découpe laser. Aussi assure toi de ne pas avoir de traits qui se chevauchent ou alors le laser passera plusieurs fois dessus. Cependant personnellement je ne recommande pas un trait continue. Que le laser se balade entre temps le laisse refroidir et évite donc d'abîmer la diode. Personnellement je cherche plutôt à casser les chemins trop long pour éviter la surchauffe. -

Renseignements pour CNC laser adaptée à mes besoins

Nebraan en réponse au topic de patlaga83 dans CNC / Graveur laser

Pour ce genre de découpe un laser diode 20 watt est suffisant. Le Ortur master 2 pro devrait être assez grand pour presque tout ce que tu veux et tu peux l'agrandir un peu assez facilement. Je fais de la découpe avec le modèle 15 watt sans trop de difficulté. -

K40 laser? Y'a quelqu'un ?

Nebraan en réponse au topic de Bakatora dans Entraide : Questions/Réponses sur les CNC et Lasers

Wep j'ai une k40 depuis quelques années ^^ -

Graver en plusieurs fois ?

Nebraan en réponse au topic de Bigpapa dans Entraide : Questions/Réponses sur les CNC et Lasers

Alors j'ai la même machine et j'ai légèrement augmenté la taille mais je ne recommande pas de passer a du 100/100. Pas sans changer une partie du matériel. Niveau électronique c'est totalement faisable la carte peut le faire mais les moteurs ne vont pas suivre. Il faudrait ajouter déjà un moteur en Y car la tige qui relis les deux côté serait bien trop lourde si elle faisait un mètre. En suite j'ai pas la machine sous les yeux mais tous les profilé 20 20 qui supportent les axes auront le même problème et devront donc passer en 20 40. Ce qui veut dire changer le guidage des axes. Et tout ça sans compter que les moteurs en Y ne seront peut être pas assez puissant pour le nouveau poid des axes. Bref tu l'auras compris, passer a 100 par 100 c'est pas une modification qui coûte rien. La seule solution serait de déplacer ta machine pour chaque partie. Avec des marqueurs et pas mal de test tu devrais réussir à faire quelque chose d'assez propre. Selon le support et ce que tu grave tu peux corriger les petits espaces au pyrograveur. -

Refroidissement tube laser

Nebraan en réponse au topic de darkestblack47 dans Entraide : Questions/Réponses sur les CNC et Lasers

Bonjour, J'ai un laser CO2 dans le Var et ai été confronté au même problème. Ma solution est d'utiliser deux bidons d'eau que j'ai relié ensemble avec un tube au milieu et une simple pompe a eau. L'eau est pompée dans le bidon 1 et est rejetée dans le bidon 2. Ça garde le tout assez froid pendant assez longtemps mais on peut améliorer les performances a l'aide d'une plaque de plexi perforée entre la sortie d'eau et le bidon d'eau de façon à ce que l'eau coule dans le bidon 2 en goutte ce qui permettra un refroidissement passif plus efficace. Par contre ça prend de la place il ne faut pas se leurrer. Pour les jours de grosse chaleur si j'utilise beaucoup le laser je vais généralement au super marché acheter deux ou trois sacs de glaçons pour ajouter à l'eau -

En effet ce qui stop ton laser c'est les deux capteurs de fin de course. Sur la ortur ce sont des capteurs physique. Je vois trois possibilités : soit t'es capteurs ne sont pas branché correctement. Pour ça je te conseille de tout simplement appuyer dessus toi même quand la tête de déplace. Ça te permet de vérifier si c'est branché correctement et que tu n'as pas inversé le X et le y par exemple. deuxième possibilité t'es capteurs ne fonctionnent pas. Pareil le test manuel te permet de voir si c'est le cas. enfin troisième possibilité tes axes ne touchent pas les capteurs et donc faut juste que tu t'assures de tout avoir monté correctement et surtout bien d'équerre.

-

Est ce que quand ta machine est connecté et que tu essaies de déplacé les axes sur une grande distance la machine s'arrête en plein milieu avant de reprendre sa course ? J'avais ça un moment et c'était un problème d'alimentation

-

Agrandir une Ortur laser master 2

Nebraan en réponse au topic de Krejouche dans Entraide : Questions/Réponses sur les CNC et Lasers

Le plus simple serait un Arduino avec un Shield CNC. Pour ce qui est d'utiliser la carte d'origine pour moi c'est faisable. Tu peux relier deux moteurs sur un même driver certaines imprimante le font pour l'axe Z. Le seule problème c'est que je ne sais pas si tu peux augmenter la puissance envoyé a ces moteurs je n'ai jamais jeté un oeil a la carte en elle même. Sinon tu peux répliquer le système qu'il y a sur la ortur en retirant un des deux moteurs Y du nouveau cadre et en adaptant un coupleur et une longue tige lisse -

Agrandir une Ortur laser master 2

Nebraan en réponse au topic de Krejouche dans Entraide : Questions/Réponses sur les CNC et Lasers

C'est techniquement possible. D'un point de vue purement matériel il te faut juste de nouveaux profilés et des courroies. Par contre il te faudra sans doute renforcer la structure de la machine. Déjà a sa taille normale je la trouve un peu instable. Personnellement la mienne je l'ai renforcer avec un second cadre en profilé et une plaque de médium. Niveau logiciel je ne sais pas si le firmware de la machine n'a pas aussi la taille des axes dedans. Si c'est le cas il te faut juste utiliser la console pour envoyer directement une ligne de gcode qui va changer les valeurs que tu veux. Et après bien sûr dans lightburn tu change la taille des axes. Oh j'avais zappé mais il te faut aussi bien sur une tige lisse plus grande pour faire la jonction entre les courroies de l'axe Y. Le truc c'est que dans ce cas un mètre de long ça commence a peser alors il te faudra sans doute baisser un peu ta vitesse pour éviter de surchauffer la machine et de lui faire faire des sauts de pas

.thumb.jpg.1702124fe97d80846c058cc4baead788.jpg)