Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/06/2021 dans Messages

-

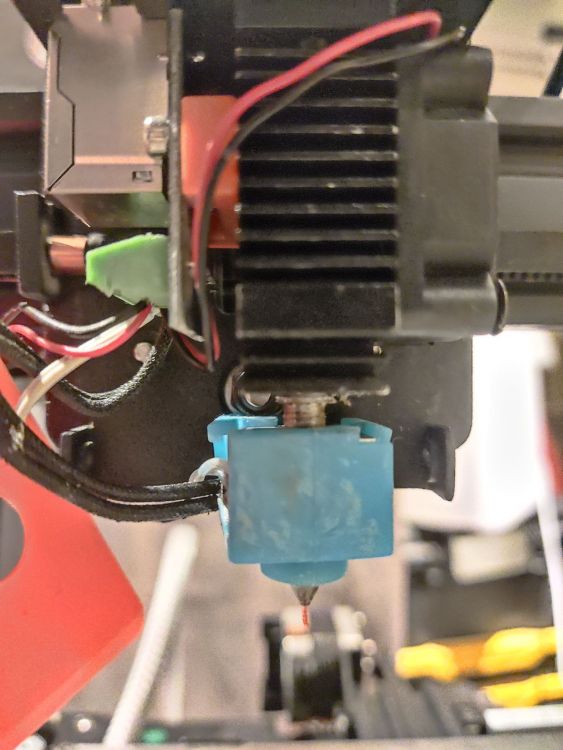

Oui tout à fait, en plus en vertical, le système de fixation du corps de chauffe wanahao sur la tige filetée est mal conçu car il y a peu de mm de contact avec la tige et donc peu d'échanges thermiques. j'aime comprendre dans le détail, c'est mon défaut oui tu te fais parfaitement comprendre. Je devais être fatigué hier soir pour écrire ces inepties, car c'est exactement ce que j'ai fait. je pense que c'est parce que je l'avais inséré à la main et que ça ne forcait pas assez pour le rentrer totalement. merci pour tes réponses construites et pour répondre à la question de greg, la chaussette va parfaitement avec la buse nitro :2 points

-

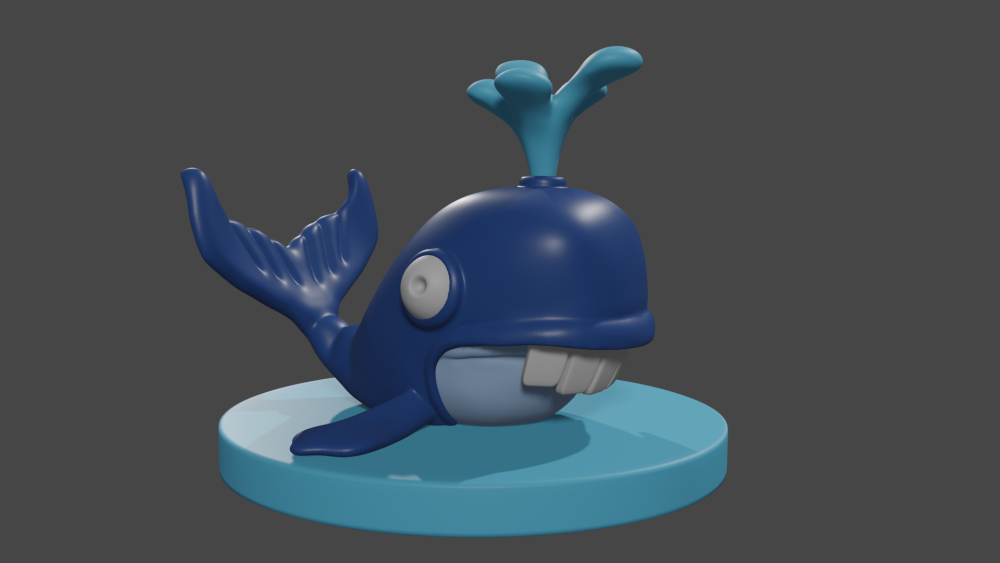

Bonjour, une petite réalisation avec Blender...Les poulets... lespoulets.mp4 L'impression en pièces détachées... Et le résultat final... les fichiers stl sont disponibles sur cults3D... Bonjour, J'ai maintenant une imprimante SLA, j'ai opté pour une Elegoo mars 2 pro et voici mes premières impressions... J'utilise de la résine Elegoo lavable à l'eau. La baleine a été faite avec Blender...2 points

-

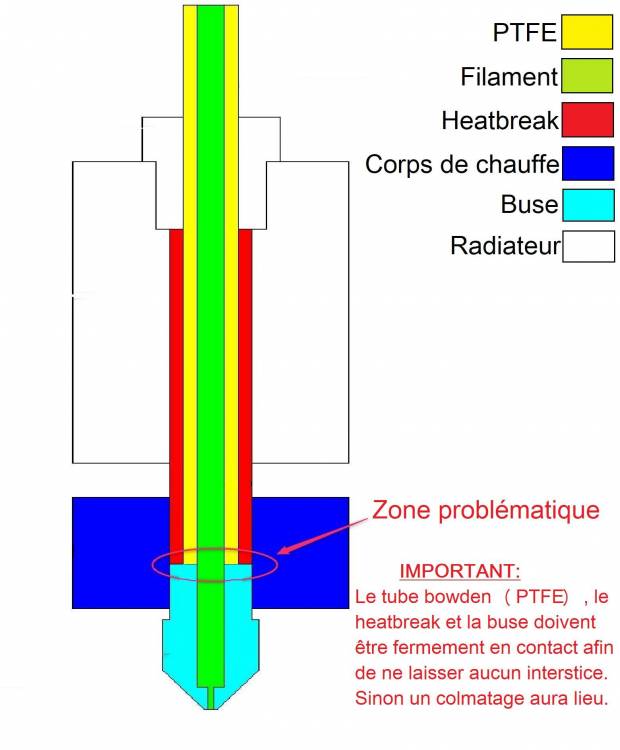

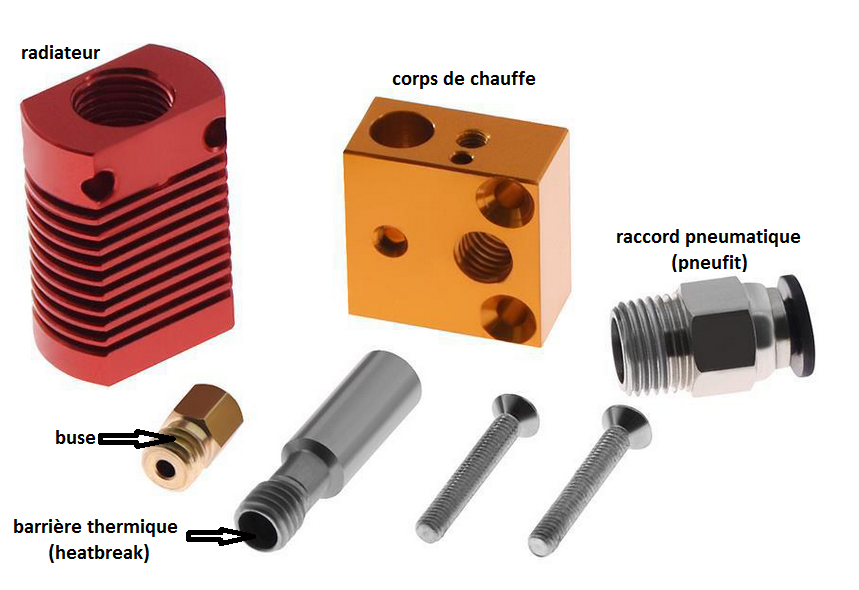

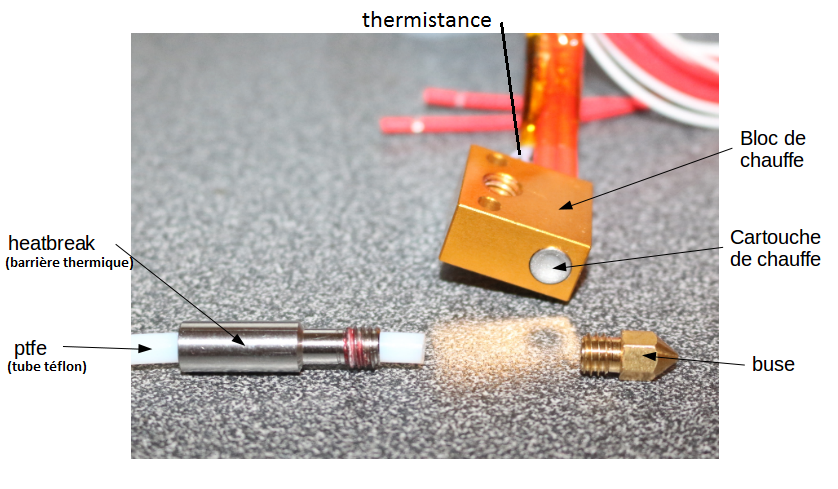

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

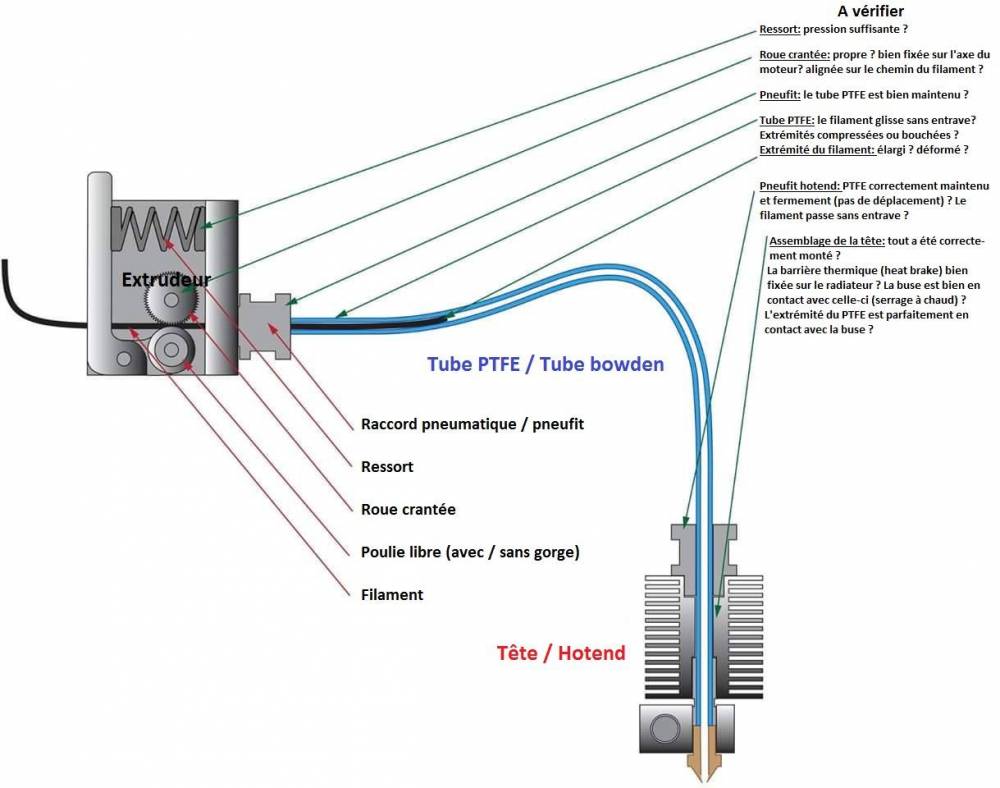

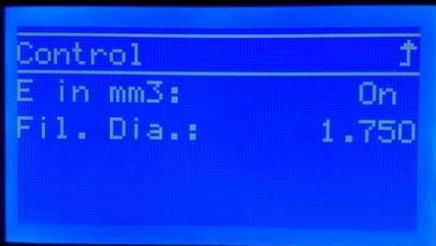

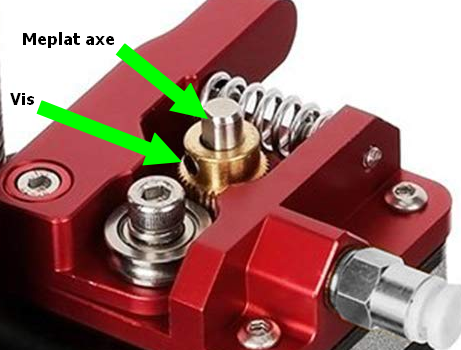

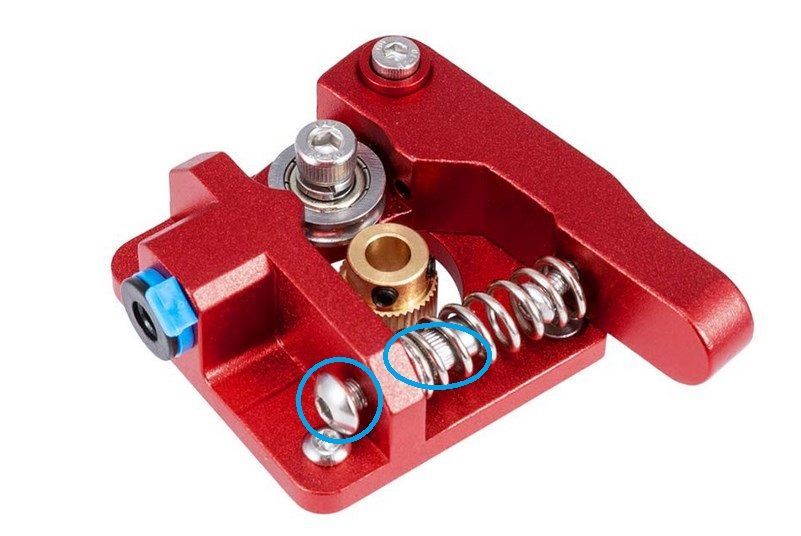

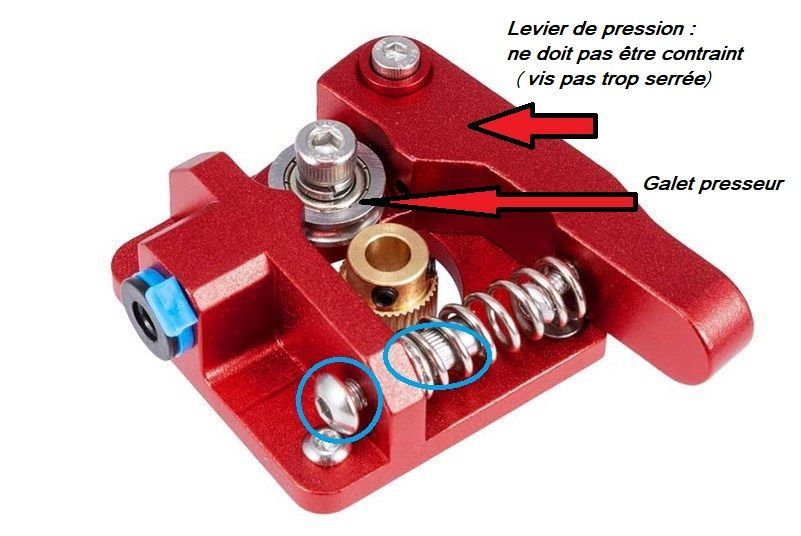

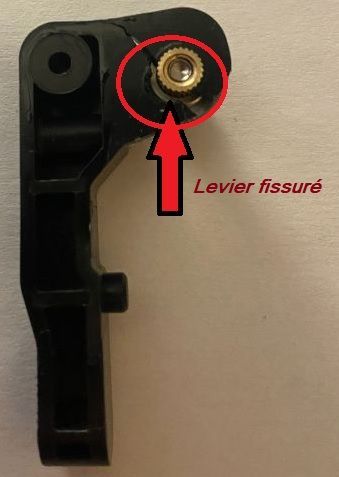

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

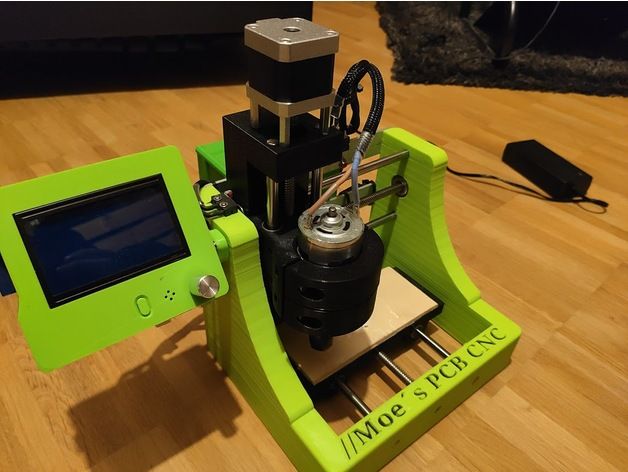

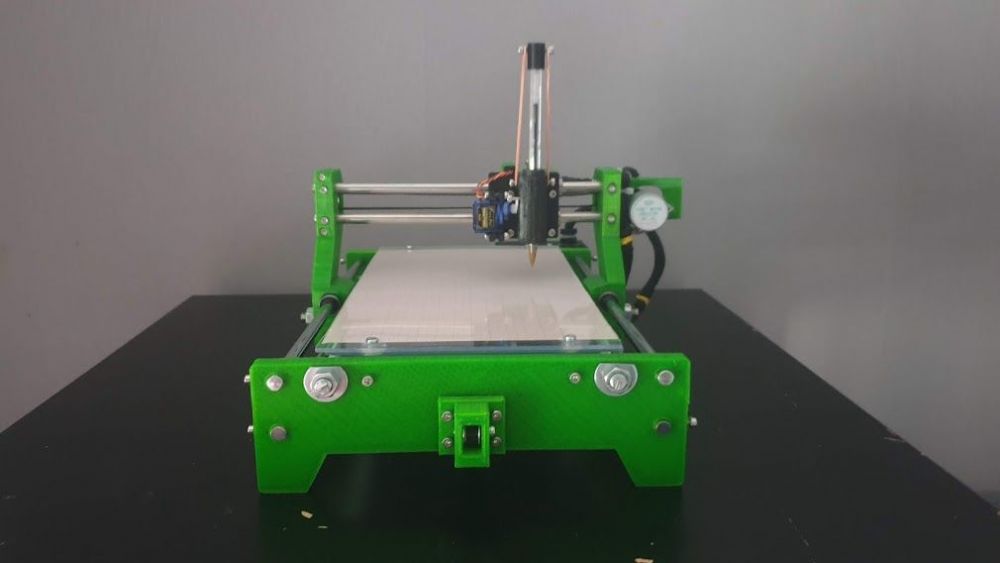

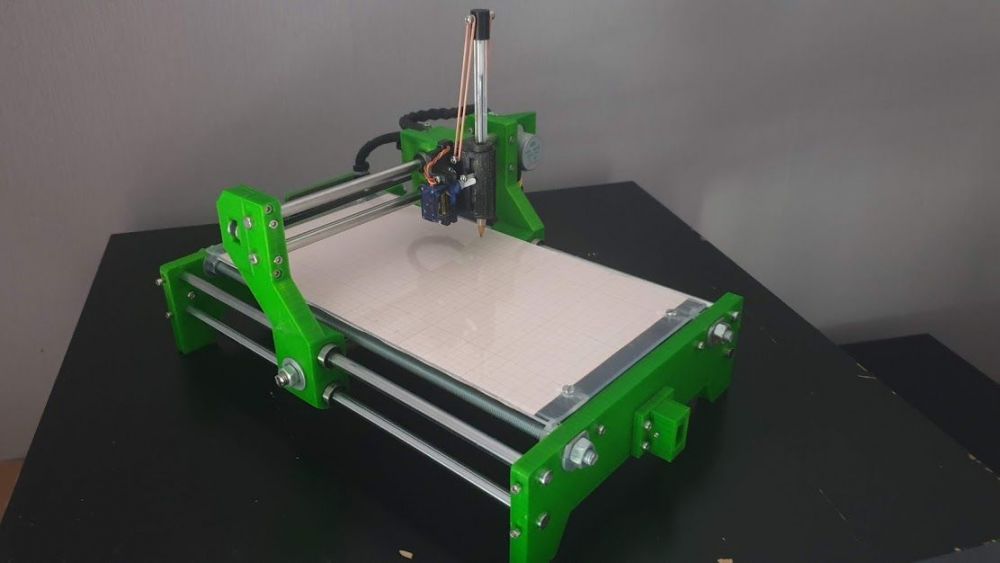

Bonjour, Il me semble que le sujet a déjà été beaucoup traité mais maintenant que je fais des recherches je tombe sur plus grand-chose... J'aimerais construire des pcb pour divers projets, et même si JLCPCB est un bon service, ça va plus vite et c'est plus amusant de les faire soi-même À la base, j'étais parti sur ça: https://www.thingiverse.com/thing:4251212 Il me manque casiment toutes les pièces (à part la MKS Gen L et le LCD12864), car je les avait recyclés en: Ensuite je me suis souvenue qu'il me restait la bonne vieille P3STEEL MK3 custom ! Pour graver du pcb, devrait pas y avoir trop de contraintes, je peux y aller sans la retrouver en miettes ? Ensuite, pour mettre une dremel dessus (on fait avec ce qu'on a sous la main), vaux mieux la mettre directement sur le chariot au risque de faire un grand porte-à-faux ou utiliser ce genre de déportation: Merci à vous, bonne soirée ------------------------------- EDIT: Je m'enuyais, alors j'ai pris de l'avance, voici les fichiers pour adapter le raccord Dremel à la base de l'axe X du Bear Upgrade (je ne sais toujours pas si c'est la solution que je vais utiliser): dremel-mount-base.stldremel-mount-clamp.STL J'ai utilisé un design de "Myminifactory", je mettrais tout en détail sur mon Thingiverse sous peu de temps.1 point

-

Ça a un peu avancé cette semaine, j'ai terminé l'assemblage du boitier de commande. Quelques photos des différents éléments avant assemblage. Je ne rentrerai pas dans le détail, tout est expliqué trois messages au dessus : L'étage du bas avec les trois alimentations et l'USB 3 pour la face avant. L'étage du milieu est celui avec la Duet3 6HC et le Raspberry Pi 4 montré dans le message précédent. Rien de nouveau à part le fait que j'ai tourné la Duet3 de 180° pour ne plus avoir la nappe sur le dessus : elle est maintenant proprement pliée sous la Duet3 ce qui fait beaucoup plus propre. Je n'ai pas refait de photo avant de faire le montage. L'étage du haut avec les relais 30A sur le dessus, et en dessous les shunts pour les ampèremètres. Les gros câbles principaux d'alimentation sont en 12AWG. L'arrière, avec toutes les connectiques, les disjoncteurs, le ventilateur, et les trois MOSFET qui amplifient les signaux venant des modules de capteurs de fin de course (afin d'avoir assez de jus pour les LEDs en façade, câblés sachant que X et Y détectent en niveau haut, et Z en niveau bas). Les fils basse tension fins sont en 26AWG et les plus épais en 18AWG. Les fils secteurs sont en 1.5mm². La face avant, avec l'interrupteur pour le module d'alimentation du Raspberry Pi, toutes les LEDs derrière des voyants, les voltmètres/ampèremètres, et le circuit de commande des bandeaux LEDs de l'imprimante (avec son convertisseur 5V -> 3V). L'impression au niveau de la couche de blanc pour les voyant n'est pas parfaite, l'impression bi-couleur sur l'Ender-5 n'est pas mon fort, mais ça rend plutôt bien quand même. C'est un peu le fouillis niveau câbles, j'en ai fait certains un peu plus long que nécessaire pour faciliter l'assemblage. Mais tout rentre et l'air circule, c'est l'essentiel. La Duet3 est entièrement câblée, tout arrive comme il faut sur les connectiques à l'arrière. Photos une fois le tout assemblé. Le flash fait ressortir tous les défaut de la première couche, heureusement en vrai c'est bien moins visible. Tout s'assemble parfaitement, même si il a fallu pousser un peu par moment... Et allumé. Seul le voyant d'allumage est illuminé ici, je ferai des photos avec les autres voyants une prochaine fois. Pour l'instant rien ne tire sur le 12V (enfin il y a le ventilateur qui tourne à minima à 20% via PWM, mais moins de 100mA de consommation du coup), et seule la Duet3 en standby tire sur le 24V. Et finalement, les deux webcam qui serviront à monitorer l'imprimante. Un endoscope qui sera en ligne directe sur la buse d'impression, et un grand angle qui sera monté en haut de l'imprimante au niveau d'un angle pour une vision plus générale. Branché via un tout petit hub sur le port USB à l'arrière. Le système Duet Web Control ne permet d'afficher qu'une seule camera, donc j'ai recomposé une image de webcam virtuelle (avec v4l2loopback et ffmpeg) pour afficher en une fois l'image des deux caméras, redimensionnées et tronquées afin d'avoir quelque chose de lisible sur l'écran du boitier de commande. Le process prend en permanence entre 50% et 70% d'un core du Raspberry Pi 4 (sur 4 cores disponibles), c'est pas rien mais ça ne devrait pas poser de problème lors de l'impression. C'est tout pour le moment.1 point

-

L'aperçu ne sera visible que si le GCode est envoyé vers l'imprimante via le wifi. Le MKS Wifi Plugin permet justement d'avoir une liaison wifi avec l'imprimante.1 point

-

Bonjour, 1 - Il faut savoir que les firmwares de chez creality sauvegardent les paramètres directement dans la carte microSD, donc dans ce cas tu récupères l'ancien fichier EPROM.DAT (sur la carte SD que tu utilisais avant). 2 - Vérifie que tu as bien connecté le contacteur de butée du Z sur ta nouvelle carte mère et sur le contacteur lui-même. 3 - En dernier lieu : tu devrais faire à partir de l'écran une remise à zéro(ou restauration ou réinitialisation) bref, remettre les paramètres à zéro. A+1 point

-

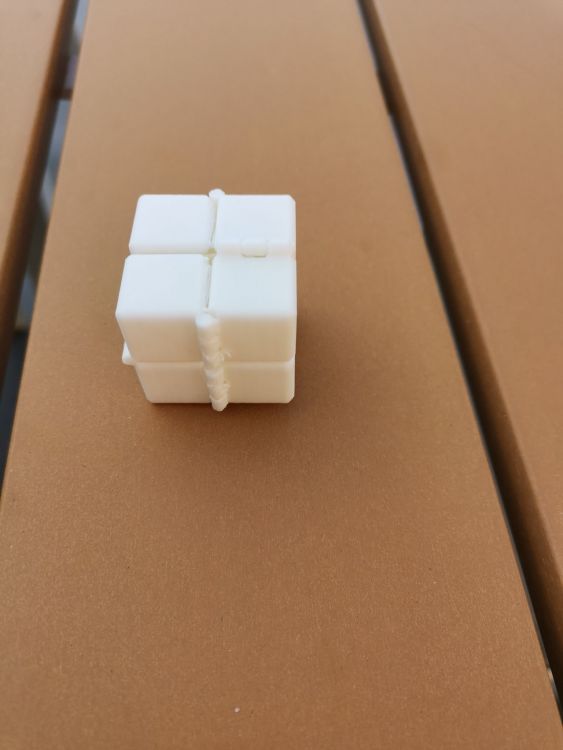

En regardant tes surface horizontales supérieurs on voit bien que tu es en sur-extrusion. Je dirait en plus que tu ne dois pas avoir un bon refroidissement de filament.1 point

-

Une fois ce module placé (correctement) sur la carte, il faut déplacer un cavalier du connecteur NPWR (5VOT-NPWR au lieu de NPWR-5V (cavalier placé par défaut)). Le 5V se récupère sur la broche NPWR du connecteur «Neopixel»: https://github.com/bigtreetech/BIGTREETECH-SKR-V1.3/blob/master/BTT SKR V1.4/Hardware/SKR-V1.4-pinout.jpg Pour le reste (l'autre bidule), aucune idée1 point

-

1 point

-

On s'en fou de la longueur de la résistance! le trou est traversant. En niveau thermique c'est mieux optimisé que sur le corp de chauffe wanhao. Sur la wanhao le corp de chuffe est tenu par une vis pointeau qui vient plaquer la cartouche sur la paroi du cynlindre, et la surface de contact théorique c'est une ligne, alors que sur la E3D V6 le cylindre est fondu et une vis vient raccourcir le diamètre de ce cylindre, du coup la surface de contact est 10 fois plus importante dans ce cas. Ce qui explique que l'extrusion chez moi avec le E3D V6 est beaucoup mieuq ue sur la config d'origine. Tkt arrêtes de te poser des question et fais moi confiance ce n'est pas possible! pourquoi? le heatbreak ne bouge pas on est d'accord , il est collé dans le reffroidisseur. ce heatbreak vient ecn contact avec la buse, donc quelque soit ou tu met ton corp de chauffe la longeur total ne change. j'espère que je me suis fait comprendre. Par contre il est plus intéressant d'avoir le corp de chauffe le plus bas possible, toute en respectant les règles de montage de base, c'est à dire s'assurer que la buse est bien en contact avec le heatbreak et pour cela laisse un peu d'espace entre la buse et le corp de chauffe. Comment ca il dépasse?!1 point

-

Le montage du BL-Touch est publié sur Thingiverse. Quelle galère, la publication sur ce site !1 point

-

1 point

-

salut @eloimpr, est-ce que tu as essayé les supports arborescents, en général ça donne de bons résultats. Sinon, tu peux aussi essayer de rajouter des supports 'en dur' (lors de la conception) que tu pourras placer comme tu le souhaite (il y a aussi des addons pour ça dans cura, mais je ne les ai pas essayés)1 point

-

Quand un problème de sous-extrusion voire de non extrusion arrive n'importe quel élément (voire plusieurs) de l'ensemble de la chaine d'extrusion peut être mis en cause. Le tutoriel suivant liste la quasi totalité des causes et apportent pour certaines une solution :1 point

-

Le Flying Circus Xtruder de la CR10V2 est la V2. Le support du BMG est incliné. Ton moteur et le clone BMG me semblent adaptés. Pour mon BMG (Triangelab) sur les dents de l'engrenage blanc je lui mets un peu de graisse «PTFE» et également un chouia à la base des deux engrenages métalliques (ça amoindrit les bruits ). Pour ton moteur tu vérifieras bien les paires moteurs. Comme le BMG utilise une réduction il faudra probablement inverser le sens de rotation du moteur soit dans Marlin ou autre firmware soit (moins facile car la connexion du câble moteur n'est pas amovible côté Nema) en permutant deux fils sur le connecteur côté carte mère.1 point

-

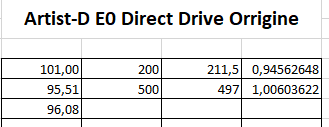

Ma méthode de calibrage pour l'Artist-D est très simple : on retire les buses, on prend un bout de filament blanc de préférence, donc volant et hors bobine, on le marque avec un repère de départ à une dizaine de cm du début, une autre marque à 50cm (ou 20cm, mais on aura moins de précision). Ainsi, on n'aura aucune influence due à une bobine qui déroule mal, ou une buse qui extrude mal ou autre frottement parasite. Essaier de prendre un filament avec un diamètre constant. Ensuite, on engage manuellement le filament dans la tête en appuyant sur le bouton de libération d'extrudeur, jusqu'au premier repère. Dans une console (Octoprint ou Pronterface ou autre), on sélectionne l'extrudeur à calibrer soit par l'interface de la console, soit avec Tx, où x est le numéro de la tête (0 ou 1), on entre ensuite M83 (E relative) puis G1 E500 F200, où 500 représente 500mm soit 50cm (ou E200 =>200mm =>20cm). La vitesse ne doit pas être élevée pour une bonne précision. Après immobilisation du filament, donc la fin de la commande, on mesure le décalage par rapport au deuxième repère. Si le repère est à l'extérieur, on a extruder moins de 500mm, si le repère a été dépassé, on a trop extrudé. On calcule le facteur d'extrusion par la division de la longueur demandée (500) par la longueur réelle extrudée (par exemple 500mm + 2mm de dépassement), donc 500/502=0.996. Ce facteur sera multiplié au coefficient de step/mm, par exemple mon coefficient était à 100 pour le test, donc 100x0.996=99.6 . Le nouveau facteur d'extrusion sera 99.6, que l'on peut enregistrer par la commande M92 T0 E99.6 si on calibrait la tête de gauche, ou M92 T1 E99.6 pour la tête de droite. On sauvegarde le calibrage par un M500. Pour enregistrer "en dur" dans le firmware, il faut compléter le fichier configuration.h en décommentant la directive DISTINCT_E_FACTORS : /** * With this option each E stepper can have its own factors for the * following movement settings. If fewer factors are given than the * total number of extruders, the last value applies to the rest. */ #define DISTINCT_E_FACTORS //TwinkieXLII /** * Default Axis Steps Per Unit (steps/mm) * Override with M92 * X, Y, Z, E0 [, E1[, E2...]] */ #define DEFAULT_AXIS_STEPS_PER_UNIT { 80.04, 79.98, 397.97, 96.08, 96.14 } et en renseignant les valeur E1 et E2 de la variable DEFAULT_AXIS_STEPS_PER_UNIT. Il est beaucoup plus pratique de ce faire un tableau Excel avec les formules :1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)