Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/09/2021 dans Messages

-

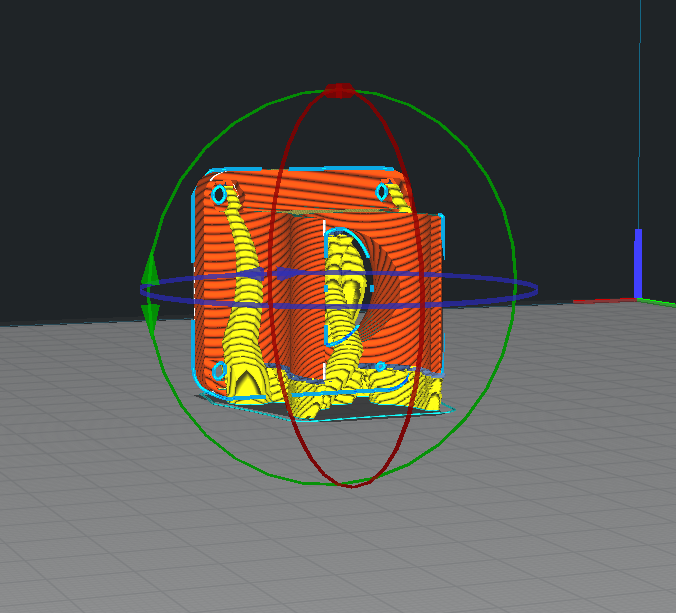

De mon point de vue, chaque impression est différente, il n'y a pas d'universalité des paramètres, seulement une base commune ... Un exemple, pièce que j'ai conçu pour la ventilation du Hotend, qui se clip sur le radiateur du Hotend : La logique pour l'imprimer sans supports c'est dans ce sens : Sauf que dans ce sens, cela casse systématiquement autour sur la partie qui se clip, normal puisque la contrainte est "parallèle" au sens des couches. Une solution, éventuellement passer en TPU plutôt qu'en PLA, mais bon ... Donc la solution c'est l'imprimer dans un autre sens avec support : Dans ce cas, plus aucun problème.3 points

-

Bonjour à tous, En 2018, 2019 et 2020, j'avais utilisé des modèles imprimés en 3D pour réaliser des pièces en fonderie en bronze. (http://electroremy.free.fr/16092018JourneesDuPatrimoine/) Cette année, petite "infidélité", j'ai testé la fonderie à mousse perdue. (http://electroremy.free.fr/19092021JourneesDuPatrimoine/) Voyons cela ensemble La fonderie à mousse perdue est un procédé dans lequel un modèle en polystyrène expansé de la pièce à réaliser, noyé dans un bac de sable, est remplacé lors de la coulée par du métal fondu. Le modèle en polystyrène expansé se vaporise à la coulée. Cette technique s'apparente à la coulée avec moulage en cire perdue. J'ai utilisé une machine à fil chaud pour découper du polystyrène extrudé : Il a fallut créé un accessoire pour réaliser des découpes circulaires : La pièce est une petite hélice : Les découpes finales sont difficiles à faire proprement au fil chaud. Il a fallu terminer à la main avec cutter et scalpel. Attention : dans le procédé à mousse perdue, le modèle doit inclure les canaux de coulée et la masselotte. Les différentes parties sont collées à la colle à bois, le temps de séchage doit être multiplié par 5. Voici la pièce : Non, ce n'est pas pour le porte-avions Charles-de-Gaulle La pièce est un peu moche, elle possède à la fois des parties lisses et des parties marquées, des parties rondes et des angles vifs... mais c'est très bien pour faire un test, pour voir à quel point cette technique permet (ou pas) de reproduire les détails Sur place, mon ami Daniel fondeur à la retraite, a réussi à se procurer de l'enduit réfractaire pour noyaux de sable. Il est à base d'alcool, on fait d'abord un test pour être sûr qu'il ne bouffe pas le polystyrène : Cet enduit permet de réaliser le poteyage de la pièce. Il faut passer au pinceau pour éviter de faire une trop grosse couche. Ensuite il faut laisser sécher au moins une heure. Ensuite, il faut placer la pièce dans une caisse avec du sable fluide. NB : le sable pour fonderie traditionnelle n'est pas fluide, il contient du liant. Mais pour la mousse perdue, il faut du sable fluide. Il faut vibrer le moule. La caisse est prévue pour resister aux vibrations (bois assemblée avec vis + collage) Un poids est placé avec un panneau sur le dessus pour mettre le sable sous pression pendant la vibration. La vibration est faite avec de petits marteaux enveloppé dans des chiffons pour ne pas abîmer la caisse. Il faut donner beaucoup de petits coups, dans toutes les directions (les 4 côtés + les bords par dessus). C'est pareil que quand on vibre du béton. Là on se rend compte d'un soucis : le polystyrène et le sable ont la même couleur... Lors de la coulée, le bronze liquide est éblouissant, les fondeurs auront besoin de bien voir le dessus de la pièce pour viser. On marque la pièce au marqueur : On allume le creuset : Le chantier est prêt, ma caisse "mousse perdue" est au milieu des autres moules traditionnels : Je laisse Daniel et son collègue procéder à la coulée : Difficile de bien viser, on s'est rendu compte que le chantier était mal éclairé (et au passage pas de bol, dimanche dernier météo pourrie alors qu'avant et après grand soleil) Ma caisse a pris un coup de chaud mais a tenu bon : Petite angoisse, pas beaucoup de métal dans la masselotte, la pièce risque d'être ratée : Vient le moment fatidique... C'est super, la pièce est plutôt réussie : On peut voit que les coups de crayons sur le dessus de la pièce ont été reproduits ! Évidemment c'est un premier essai, la pièce n'est pas parfaite ; certains détails sont reproduits avec une grande finesse, cependant certains angles n'ont pas été reproduits en totalité. Un meilleur résultat pourrait être obtenu : - En remplissant plus la masselotte ; - En positionnant autrement le canal de coulée sur la pièce ; - En plaçant dans le modèle des formes supplémentaires pour faciliter la coulée ; - En éclairant mieux la zone de travail ; lors de la coulée, le bronze est éblouissant et il est difficile de viser l'orifice de remplissage du moule avec précision. Voilà A bientôt !2 points

-

2 points

-

Salut, Déjà de quel modèle parle-t-on ? Si on est sur des parois fines, le remplissage ne change rien, et le plastique moulé sera en effet plus résistant. Ensuite, quand tu empiles des couches, il y a forcément des sens dans lesquels la pièce sera plus faible. C'est d’ailleurs une des raisons pour lesquelles quand on conçoit des pièces "utiles", il est important d'avoir quelques connaissances en RDM, et d'imprimer la pièce dans une direction par rapport aux contraintes qui lui seront appliquées.2 points

-

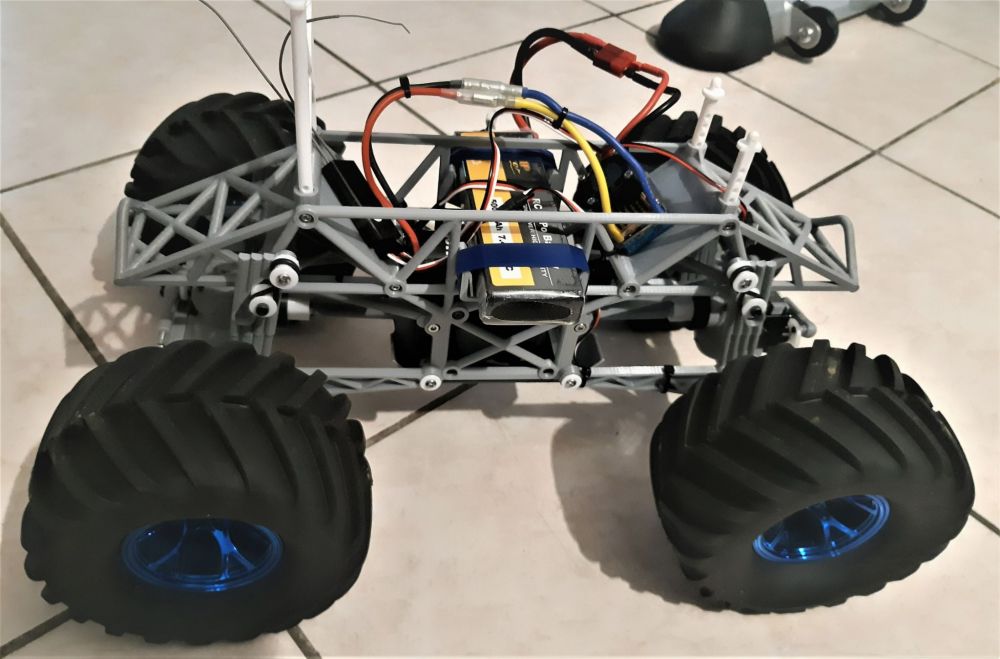

Bonjour Patrice, @icare @studiolab39 officiel J'ai reçu le moteur jeudi et j'ai réalisé le montage sans difficulté. Le régulateur ESC est de qualité avec un mini ventilo pour le refroidissement du module. L'accumulateur est un LIPO 2SC de 5000 mA. J'ai couplé les deux servo moteur pour la direction avant et arrière. Le récepteur radio est opérationnel avec toutes les fonctions. Les premiers test hier vendredi le fonctionnement est parfait le moteur est modèle 540 35T puissant et bien refroidi avec un ventilo interne. L'ensemble est très réactif et puissant la vitesse est énorme, la suspension est très efficace et souple avec un maximum de débattement. Les deux ponts directeurs permettent des changements de direction efficace dans un faible rayon d'action. Le test c'est déroulé à ma grande satisfaction j'ai voulu faire une vidéo mais les zones d'ombres et soleil n'ont pas favorisé une prise de vue idéale. Les 100M² de mon jardin ne sont pas assez grand pour exprimer une activité sportive. Je suis surpris du couple et la puissance de l'ensemble avec un franchissement des obstacles d'une facilité déconcertante. Ce Monster Truck est un super modèle à réaliser un peu technique pour la partie mécanique (beaucoup de roulements et engrenages) trois différentiels pour la transmission. Il me reste à réaliser la structure de la cabine avec tous les éléments avant et arrière environ 45 heures d'impression. Conclusion si vous avez des enfants c'est un super modèle de jeu à réaliser avec la plus grande satisfaction. Nota : avis aux amateurs d'impression c'est un grand challenge à réaliser avec beaucoup de connaissances techniques. Le plus important bien connaitre son slicer et son imprimante avec des filaments PLA de qualité. je peux vous réponde et vous aider si vous entreprenez la construction la vidéo :2 points

-

il est recommandé de finir le serrage a chaud car il faut prendre en compte la dilatation des matériaux1 point

-

En effet ! Il faut de l'équipement et être formé vis à vis des risques, pour moi c'est l'idéal l'animation aux Journées du Patrimoine est réalisée dans un lieu adapté par des fondeurs à la retraite. Venant d'acheter une imprimante à résine (Photon) j'avais prévu de faire de la fonderie traditionnelle avec modèle imprimé en résine Mais je n'ai pas eu assez de temps pour commencer à utiliser cette imprimante, il me manquait des consommables... ... et l'idée de tester la mousse perdue est apparue comme un plan B pour les Journées du Patrimoine En une semaine j'ai dû apprendre à maîtriser la découpe à fil chaud -> ce n'est pas évident, et je ne maîtrise pas puis réussir à faire une pièce en polystyrène à peu près correcte, ainsi que la caisse ; les fondeurs m'ont bien aidé en se procurant le sable fluide et le produit de poteyage Bref un test fait un peu à la dernière minute et à l'arrivé c'est quand même réussi C'était une bonne expérience Pour l'an prochain je ferais un modèle en résine avec mon imprimante SLA. Et peut être un autre modèle en mousse perdue mais cette fois ci un plus joli modèle, usiné en CNC.1 point

-

Oui, rassure toi, j'ai bien tout lu . Ce que je voulais dire (si une éventuelle incompréhension avait eu lieu) : tranche le Benchy avec Ideamaker ou Prusaslicer (avec des paramètres identiques / semblables) puis imprime et dis nous quoi. Si l'impression est meilleure alors tu auras «sérié» le problème : le trancheur Cura dans la version que tu as utilisée, s'il n'y a pas d'amélioration à l'issue de l'impression alors Cura pourra être mis hors de cause. La piste matérielle serait définitivement exclue en remettant en configuration d'origine puis en imprimant le gcode du Benchy qui te pose actuellement des soucis. Je ne possède pas ta Tenlog mais je suis passé de Cura 4.10 à 4.11 sans rencontrer de problèmes particuliers. Je ne dis pas par contre qu'il n'y a pas de «bugs» dans Cura, à ce jour le Github recense plus de 1300 «issues» (qui ne sont pas toutes (loin s'en faut) des bogues).1 point

-

Non pas de nouvelles car je ne les ai contactés qu'aujourd'hui. Cependant, dès que j'ai du nouveau, je vous en fais part immédiatement. Bonjour Réponse du support Artillery (chinois) : Pouvez vous nous envoyer une vidéo ? Cet après midi, en voulant faire ma vidéo, je lance le cube X2 (celui fourni avec la clé USB de l'imprimante). Je fais une pause, je relance la machine, et là elle reprend normalement l'impression. Je me dis, je vais lancer un autre print et là le pb revient, ma roue avance puis recule, avance puis recule etc.... Je vais donc faire d'autres tests. A savoir, - Je n'ai pas éteint l'imprimante entre le premier print et le second=> je vais l'éteindre et la redémarrer avant la nouvelle impression. - J'ai utilisé une clé USB différente entre les deux impressions => je vais tout faire à partir de la clé d'origine. - Je n'ai pas le même GCODE de départ entre les deux prints (le cube X2 et mon autre pièce) => Si les 2 solutions précédentes ne résolvent pas le pb, je tenterai un copie/coller du gcode de départ du cube X2 dans mon fichier. @Ticoel Pourriez vous tester une pause sur le cube X2 et me dire si chez vous aussi la reprise d'impression se fait correctement ? Je vais tester tout cela et vous dire ce qu'il en est. Si cependant @MrMagounetvous cernez mieux ce qui génère le pb, je suis preneur de la solution. Bon après plusieurs tests, mon pb de pause vient du G Code de départ. Une pièce slicée avec Prusa Slicer bogue La même pièce slicée avec Cura ne bogue pas. Par contre, ci dessous les Gcode de début des deux logiciels. Si quelqu'un pouvait me dire ce qui fait boguer la pause dans celui de Prusa slicer ce serait bien car pour ma part (mais compte tenu de mes faibles compétences dans ce domaine cela ne m'étonne qu'à moitié) je ne vois pas ce qui ne va pas bien. Pour Prusa, je suis parti du profil Sidewinder X1 avec BLT. Cura : G28 ; home all axes ;G29 ; auto-bed level M420 S1 ;apply bed leveling M117 Purge extruder G92 E0 ; reset extruder M201 X800 Y800 ; Max acceleration M205 X10.0 Z0.30 ; Reducing Jerk G1 Z0.0 F3000 ; move z up little to prevent scratching of surface G1 X0.1 Y20 Z0.3 F5000.0 ; move to start-line position G1 X0.1 Y200.0 Z0.3 F750.0 E15 ; draw 1st line G1 X0.4 Y200.0 Z0.3 F5000.0 ; move to side a little G1 X0.4 Y20 Z0.3 F750.0 E30 ; draw 2nd line ; G1 E27 F1800 ; retract filament 3mm G92 E0 ; reset extruder ; done purging extruder G1 Z1.0 F3000 ; move z up little to prevent scratching of surface Prusa slicer ; Initial setups G90 ; use absolute coordinates M83 ; extruder relative mode M900 K0.12 ; K factor M900 W[extrusion_width] H[layer_height] D[filament_diameter] M200 D0 ; disable volumetric e M220 S100 ; reset speed factor to 100% M221 S100 ; reset extrusion rate to 100% ; Set the heating M190 S[first_layer_bed_temperature] ; wait for bed to heat up M104 S[first_layer_temperature] ; start nozzle heating but don't wait ; Home G1 Z3 F3000 ; move z up little to prevent scratching of surface G28 ; home all axes G1 X3 Y3 F5000 ; move to corner of the bed to avoid ooze over centre ; Wait for final heating M109 S[first_layer_temperature] ; wait for the nozzle to heat up M190 S[first_layer_bed_temperature] ; wait for the bed to heat up ;Auto bed Leveling @BEDLEVELVISUALIZER G29 ; ABL T M420 S1 Z3 ; reload and fade mesh bed leveling until it reach 3mm Z ; Return to prime position, Prime line routine G92 E0 ; Reset Extruder G1 Z3 F3000 ; move z up little to prevent scratching of surface G1 X10 Y.5 Z0.25 F5000.0 ; Move to start position G1 X100 Y.5 Z0.25 F1500.0 E15 ; Draw the first line G1 X100 Y.2 Z0.25 F5000.0 ; Move to side a little G1 X10 Y.2 Z0.25 F1500.0 E30 ; Draw the second line G92 E0 ; Reset Extruder M221 S{if layer_height<0.075}100{else}95{endif} @Ticoel je pense que vous devez avoir la même origine du souci que moi.1 point

-

1 point

-

1 point

-

qu'elle marche et que le mieux est l'ennemi du bien ce serait encore plus long qu'en français et avec des ghj de partout1 point

-

Le souci c'est que si tu veux comparer de manière équitable, il faut aussi inclure le post traitement des pièces en FDM dans ce cas. Et en ce qui concerne notre ami, qui veut faire des figurines et les peindre, cela inclura un ponçage ... qui prendra bien plus de temps que le nettoyage séchage des SLA ... pour un résultat pas forcément équivalent. Malheureusement FDM et SLA sont plus complémentaires que comparables ...1 point

-

Désolé j'ai pas pu répondre avant. Alors en effet mon portique avait un décalage de 2mm entre le haut et le bas. J'avais également mon bureau qui n'était pas bien plat. J'ai redressé le tout. Ça va beaucoup mieux. Merci !1 point

-

oui, il n'y a que l'extrudeur ou il n'y en avais pas et il n'était probablement même pas serré, je me rappelle m'être dit je le réglerai avant de le monter donc je ne met pas de frein filet pour le moment ... et voilà1 point

-

Oui plus rapide, c'est sûr ! (quand tu n'as pas le tournage et le montage des vidéos à faire en plus ) Merci pour ton compliment En effet le frein filet, j'insiste toujours dessus dans les vidéos, quand je faisais du modélisme c'était aussi hyper critique d'avoir du frein filet pour les vis insérées dans des pièces métallique sinon on courait droit à la catastrophe Ça ne fait jamais plaisir de voir qu'on a perdu 12h d'impression avec les dommages collatéraux que ça peut engendrer parfois... J'espère que tu n'as pas eu de dégâts ?1 point

-

Ah oui si j'avais la place pour l'exposer, j'aurais fini par me l'offrir celui-là ! Mais bon, ici au moins une fois l'imprimante terminée, elle ne va pas finir sur une étagère à prendre la poussière !1 point

-

Bonjour, J'avais imprimé mes premières pièces en PTEG sans problème. Comme je prévois d'en faire assez bien et pour ne pas abimer trop vite le PTFE, j'ai mis un heatbreak bimétal de Trianglelab (https://fr.aliexpress.com/item/1005002797534007.html?spm=a2g0s.9042311.0.0.5c296c37vXVixT) Maintenant en réimprimant les mêmes pièces, j'ai le filament qui fait des petits "tas". J'ai utilisé le même fichier gcode (buse 240, plateau 85, ventilo à l'arrêt pour les premières couches,...) Qui aurait une idée du problème ?0 points