Classement

Contenu populaire

Contenu avec la plus haute réputation dans 09/09/2025 dans Messages

-

Absolument pas d’accord. Les hotends d’aujourd’hui sont infiniment plus simples à utiliser et surtout à remplacer, y compris, et surtout, en cas de bouchon. Ce n’est même pas comparable en fait. Ça a évolué, et dans le bon sens. Là, le problème n’est pas la machine ni la hotend, mais l’utilisateur et aussi la faute à pas de chance. Coince une hotend ou une buse entre une pièce et le châssis pendant un déplacement rapide, d’une manière ou d’une autre, tu auras des dégâts, E3D, Bondtech ou pas. Le dégât ne sera peut-être pas au niveau de la hotend, mais ailleurs, quand tu as un chariot qui se déplace à 500 mm/s, là où il y a 3 ou 4 ans les chariots se traînaient à 150 mm/s, ça change tout.4 points

-

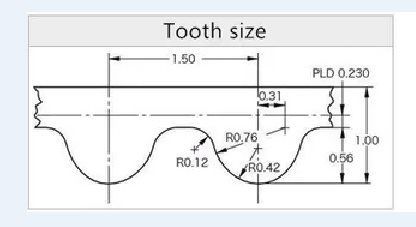

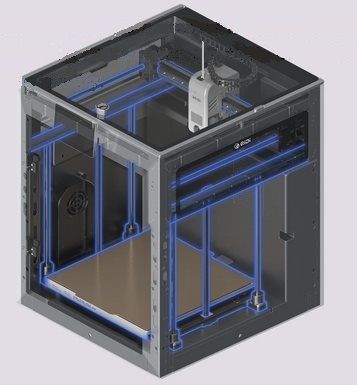

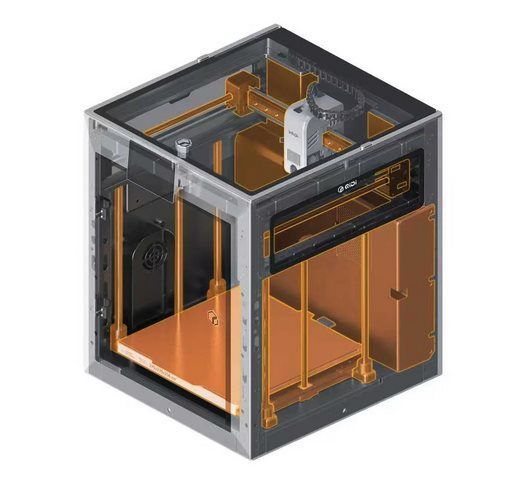

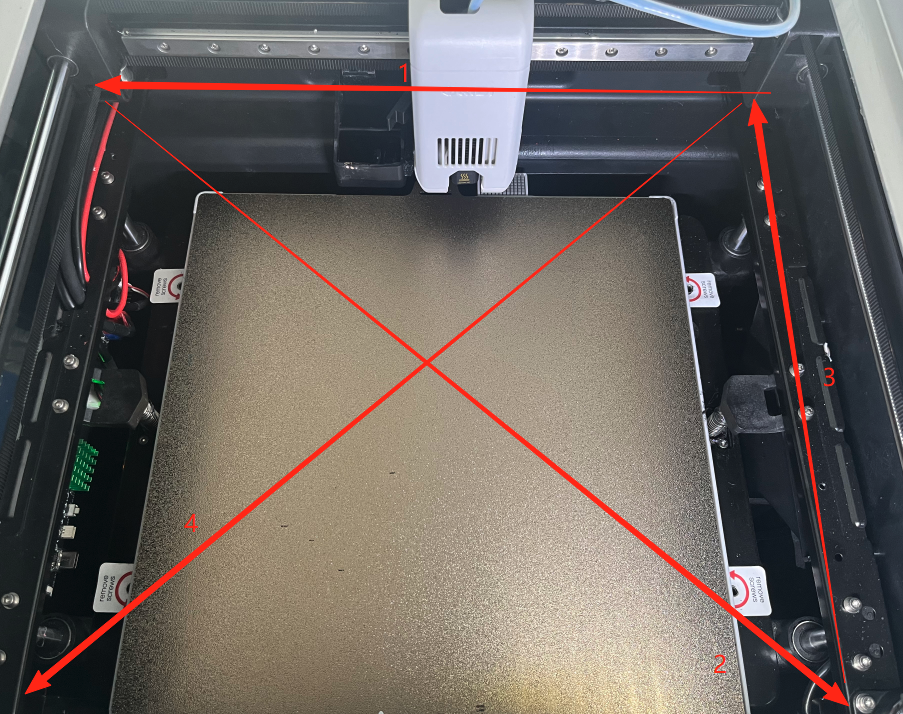

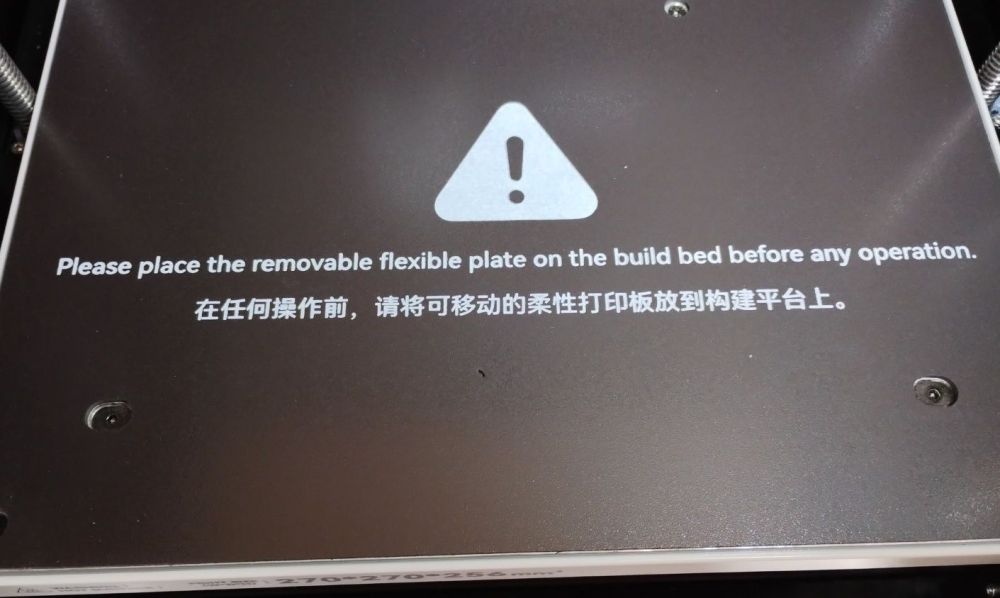

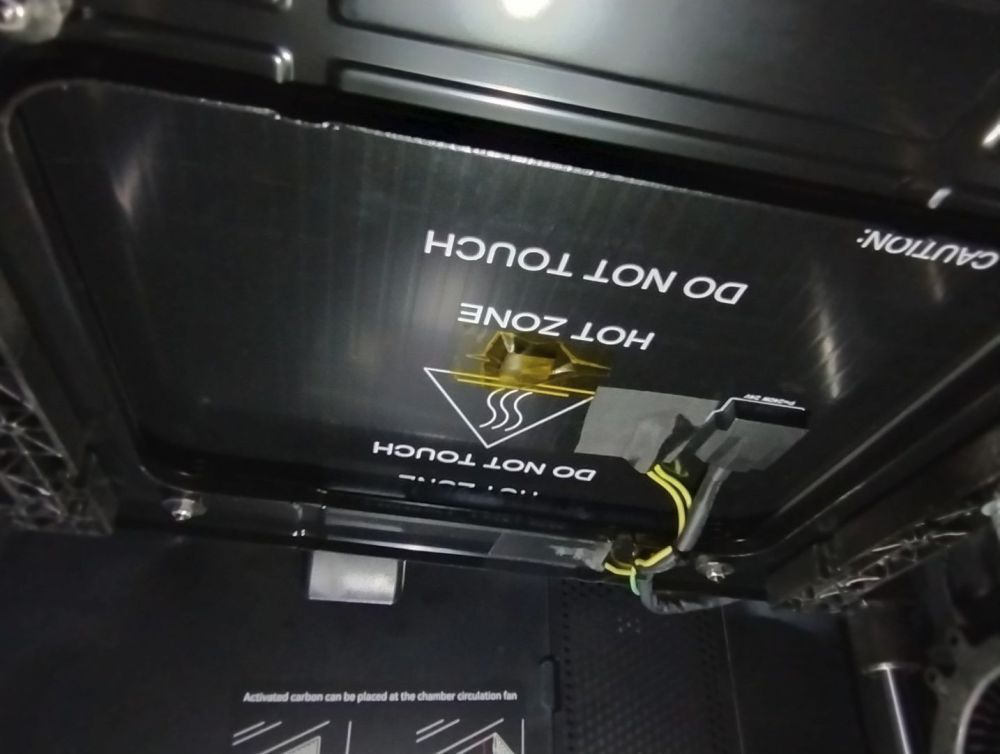

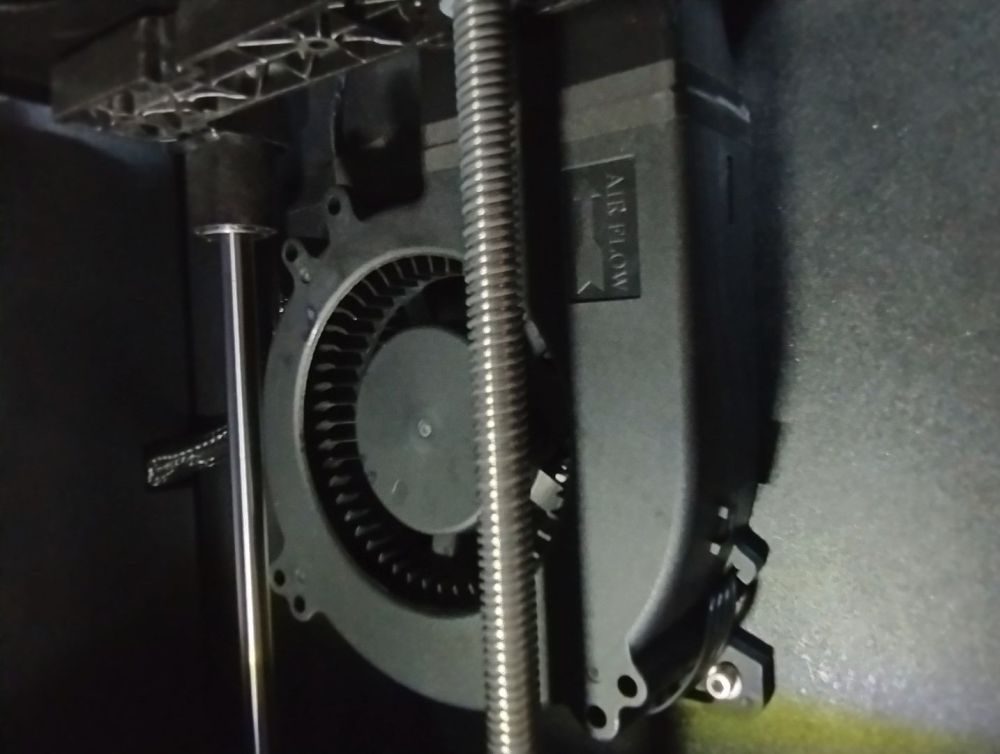

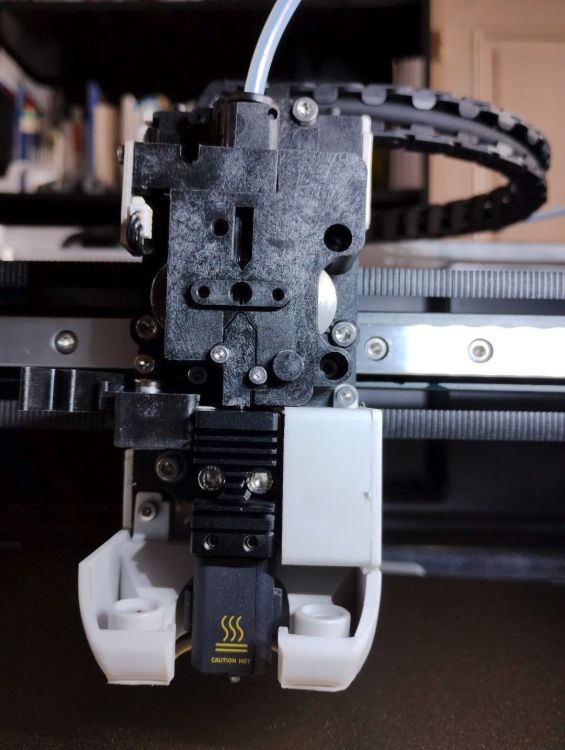

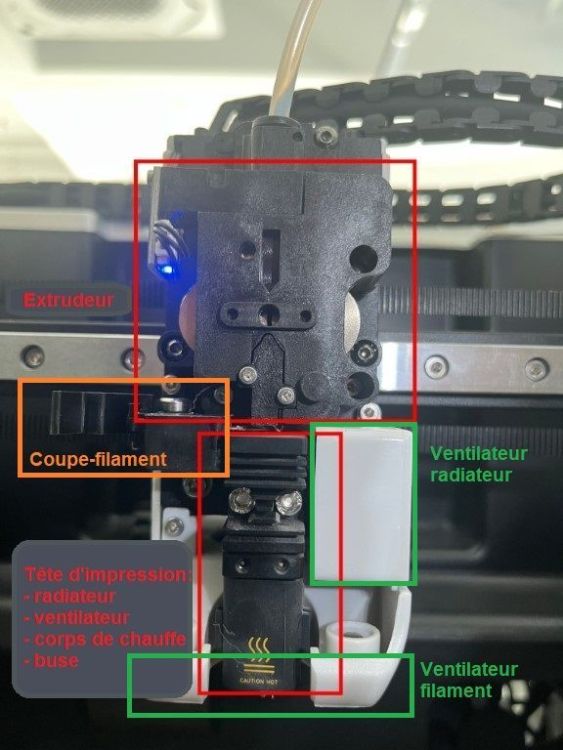

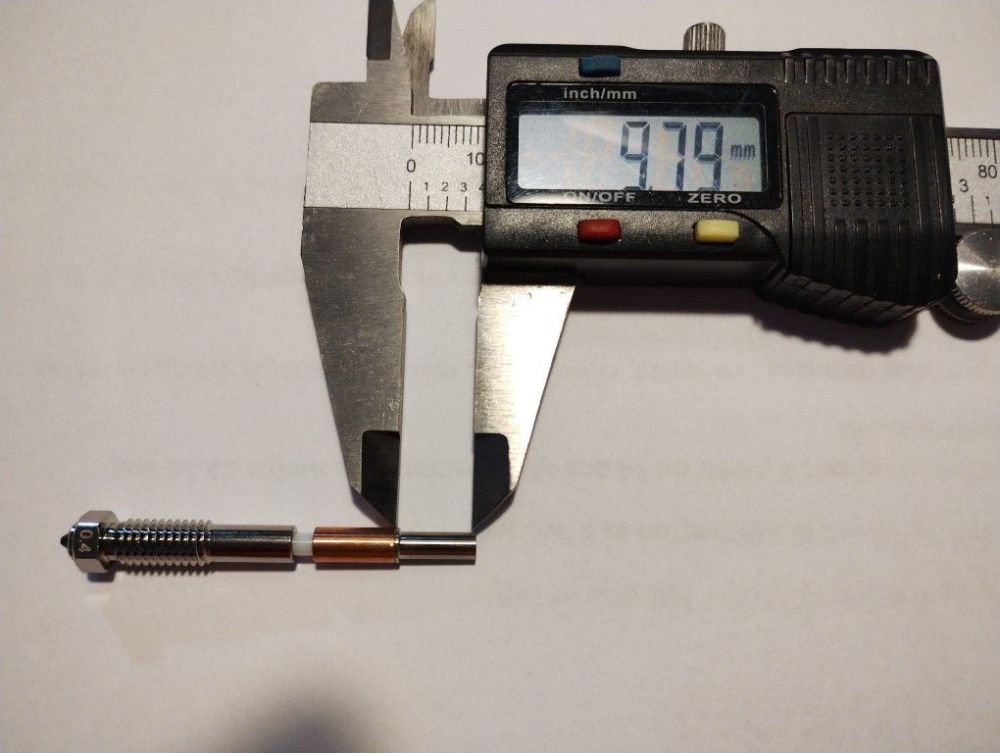

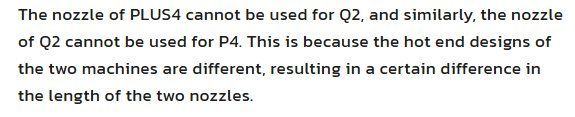

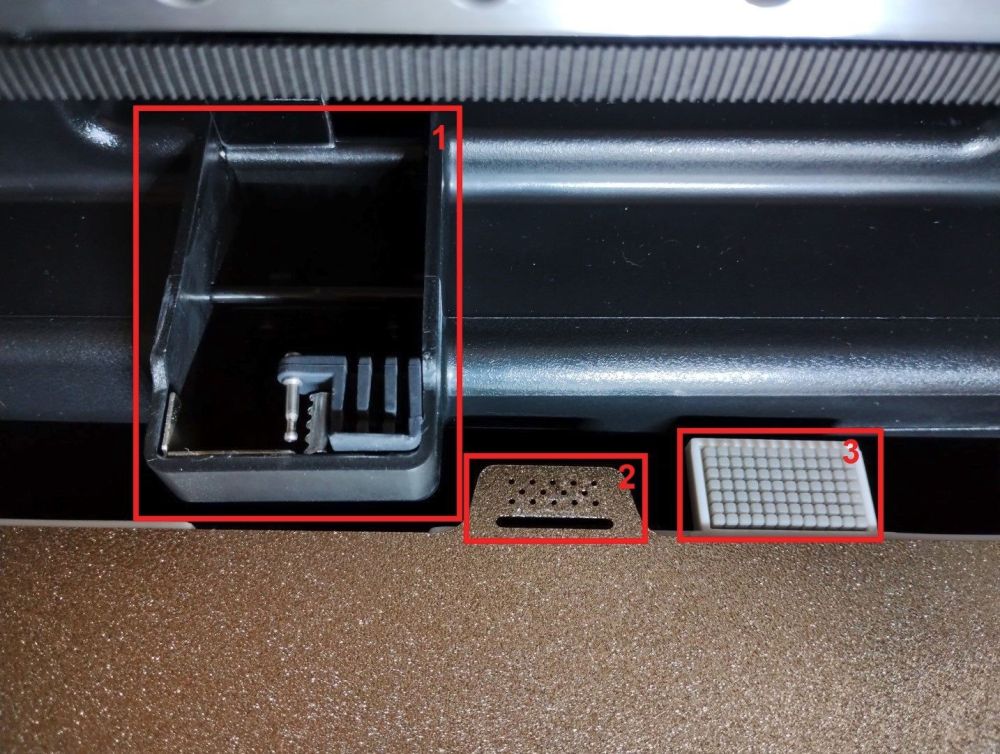

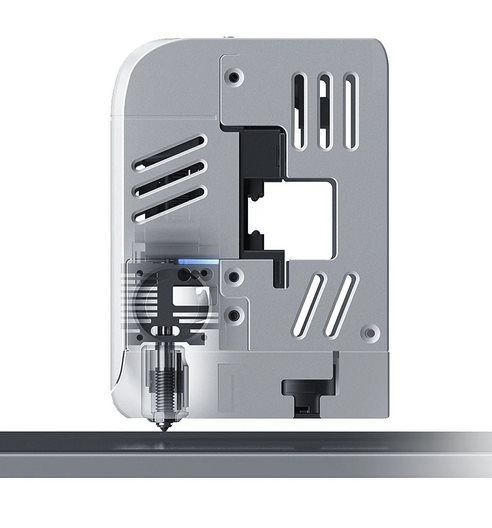

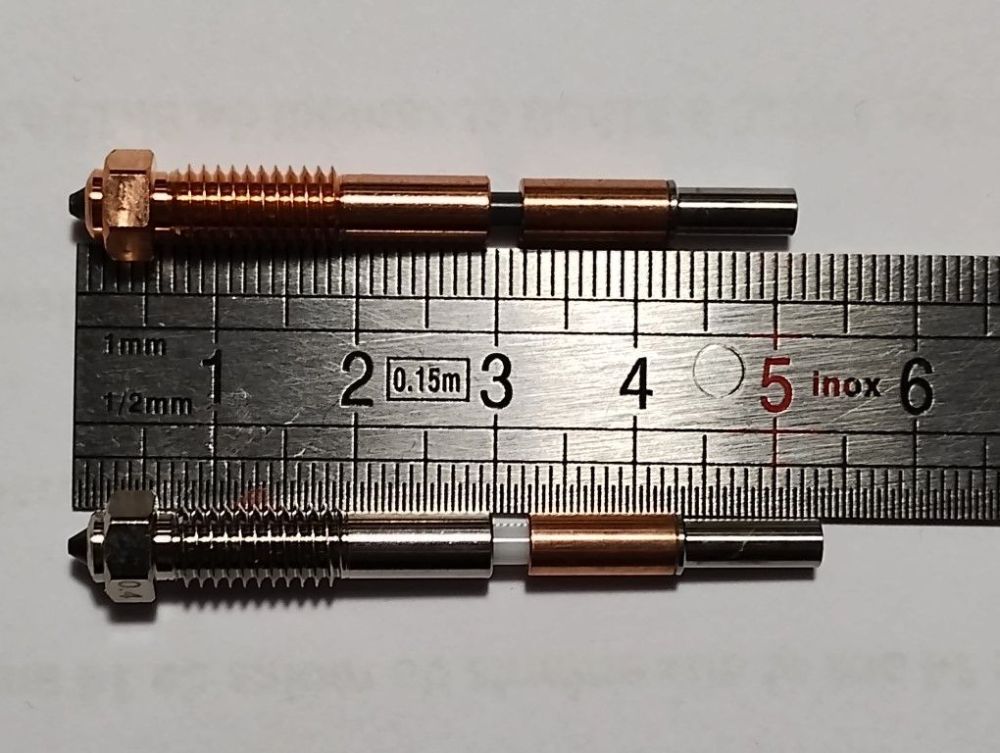

Composants matériels La structure est constituée d'un solide cadre acier associé à des parois en matière plastique. Une porte et un capot en verre fumé bleu/violet complètent l'habillage. Ces parois plastiques incorporent un retardateur de feu, d'après le fabricant. Cinématique CoreXY La tête d'impression se déplace dans le plan à la fois en X et en Y, les deux moteurs agissent de conserve. Plus d'explications techniques à propos de la cinématique CoreXY ici. Les avantages théoriques de cette cinématique CoreXY : espace réduit (le lit chauffant ne se déplace que de haut en bas), structure cubique permettant de fermer celle-ci afin d'obtenir une enceinte étanche, les deux moteurs pas à pas se complètent pour réaliser les mouvements X/Y, rapide et précis lorsque utilisé avec une tête d'impression légère Mais peut aussi présenter quelques inconvénients : la tension des courroies est critique, nécessite un cadre parfaitement rigide et d'équerre, le système de poulies et la longueur du cheminement des courroies La tête d'impression est située sur l'axe X, un rail de guidage (MGN12) permet les déplacements (gauche - droite) : Cet axe X est guidé sur l'axe Y via une tige linéaire de diamètre 8 mm associée à une douille à billes LMU8UU (une tige et douille de chaque côté). Le déplacement de la tête utilise des courroies de 7 mm de pas 1,5 mm assurant d'après Qidi plus de précision et moins de phénomène de VFA (Ellis ' Guide). Ces courroies peuvent être retendues si nécessaire (voir le Wiki de Qidi pour les explications), après avoir dévissé un peu (pas complètement ) les quatre vis pour chaque moteur, on déplace la tête suivant le parcours préconisé puis on resserre toutes les vis. Chacun des tendeurs est muni d'un ressort assurant la bonne tension. Les vis (4) qui maintiennent les moteurs en position sont vissées directement dans le plastique. Éviter de procéder fréquemment à la re-tension des courroies. Plateau d'impression Le plateau chauffant (24 V) est constitué d'une plaque d'aluminium de 3 mm recouverte d'une base magnétique. Il peut atteindre la température maximale de 120 "C. De chaque côté, celui-ci est guidé par deux tiges linéaires de 10 mm associées à des douilles à billes LMU10UU. La montée / descente est réalisée par une vis trapézoïdale également de diamètre 10 mm. Un tour complet monte / descend le plateau de 4 mm. La vis mère est de type T10/4 (pas de 2 mm, 2 filets). Le paramètre rotation_distance de la section [extruder] du fichier printer.cfg, a pour valeur 4 (pas_vis * nombre_de_filets), elle permet d'atténuer la descente du plateau par gravité lorsque les moteurs Z ne sont plus alimentés. Un moteur pour chaque tige trapézoïdale permet d'ajuster de manière indépendante l'inclinaison du plateau. Cet ajustement est réalisé au départ de chaque nouvelle impression (Z_TILT_ADJUST), contribuant à une meilleure adhérence. Le maintien de la plaque de tôle flexible et amovible sur le plateau chauffant se fait en la positionnant sur la plaque magnétique collée sur le lit chauffant. Le support du plateau est muni à chaque coin arrière de rebords assurant le centrage de la tôle. Au cas où l'utilisateur oublierait de repositionner la tôle recouverte de PEI, un rappel est inscrit sur la base magnétique. Rappel qu'il vaut mieux respecter afin d'éviter toute déconvenue . Sous le plateau chauffant, il n'y a aucun isolant thermique. Cela permettrait d'assurer une répartition plus homogène de la température. Les déperditions caloriques contribuent toutefois au chauffage interne du caisson. Ventilation De nombreux ventilateurs permettent le refroidissement ou l'évacuation de l'air interne. À l'intérieur de l'enceinte, trois ventilateurs : Un axial 8025 à l'arrière, permet d'évacuer l'air «vicié» à l'extérieur du caisson. Un filtre HEPA+charbon actif filtre les émanations( Wiki, comment le remplacer). Il est possible de monter un conduit d'évacuation vers l'extérieur, les trous de fixation d'un adaptateur préexistent : Sur le côté droit, le ventilateur de refroidissement du filament auxiliaire, probablement un radial de 120 mm (pas eu le courage de le démonter ) Sur le côté gauche, le ventilateur de chauffage de l'enceinte (un radial de 92 mm). Il aspire l'air en haut et le rejette en bas, créant un flux de circulation. Le chauffage PTC est alimenté par la tension secteur via un SSR / Mosfet), capable de chauffer l'enceinte jusqu'à 65 °C, il est muni d'une sécurité anti-emballement thermique. À l'arrière de l'imprimante, la carte contrôleur est refroidie par un petit ventilateur axial 4010, fixé sur la paroi. Celui-ci est régulé par la mise en marche des pilotes de l'axe Z. Qidi, les active dès le démarrage de la machine, il souffle donc tout le temps. Il n'y a qu'à la fin d'une impression, qu'ils sont désactivés, ce qui stoppe le refroidissement de la carte contrôleur. Au-dessous de l'imprimante se trouve l'alimentation secteur munie d'un ventilateur. Non régulé, il souffle constamment. Les derniers ventilateurs de cette Q2 sont situés dans la tête d'impression. Un 5015 radial refroidit le filament et un 2510 axial refroidit le radiateur quand la température de la buse passe au-dessus de 50 °C. Tête d'impression (extrudeur / tête de chauffe) La tête d'impression de cette Q2 est plutôt compacte : 54 x 88 x 120mm (largeur x profondeur x hauteur). Son capot avant est facile à enlever (faire levier en bas du capot pour déboiter les magnets, puis lever pour le sortir des deux ergots de maintien). Comme aucun ventilateur n'y est attaché, on peut le poser où on veut . À l'arrière, une trappe coulissante permet d'accéder au PCB de la carte électronique. Pour des dépannages, il n'y aura donc aucune vis à retirer . En plus des ventilateurs déjà vus, la tête d'impression est composée de deux principaux éléments : l'extrudeur, la tête de chauffe. Entre les deux se trouve le coupe-filament, actionné par un levier quand la tête vient en butée sur l'avant gauche de la Q2. Avec cette tête, c'est la buse à l'aide d'une jauge de pression qui fait office de détecteur de fin de course. Ce système oblige à avoir une buse parfaitement propre. La présence d'un résidu de filament fausserait la mesure. Raison pour laquelle, même si le processus de nettoyage semble long, qu'il soit réalisé régulièrement et méthodiquement. Extrudeur L'engrenage d'entrainement du filament consiste en deux roues dentées en acier durci (ce qui devrait être plus durable avec des filaments chargés (fibre de carbone ou verre, …)). Le double entrainement est effectué via un moteur Nema14 circulaire. Au-dessus de ces roues d'entrainement, on trouve un interrupteur détectant la présence (ou l'absence) de filament, mais pas de détection d'un filament bloqué . Tête de chauffe La tête de chauffe autorise une température jusqu'à 370 ”C. Températures permettant l'impression de filaments techniques (PET, PA, PPS, PC, …). Elle se compose : d'un radiateur (zone froide) refroidi par le ventilateur précédemment vu, d'un corps de chauffe en céramique, d'une buse «tout-en-un» de longueur ≃ 53 mm et d'une chaussette en silicone pour protéger cette partie chauffante. La buse est légèrement plus longue que celle de la Qidi Plus4 (51,5 mm). Qidi l'indique d'ailleurs sur son site de vente des accessoires : En haut une buse pour la Plus4, en bas celle de la Q2 : Elle est constituée de quatre parties : buse proprement dite incorporant une pointe en acier durci (longueur ≃ 30 mm) transition en céramique ( 3 mm) heatbreak (≃ 10 mm) tube d'entrée du filament (≃ 10 mm), c'est lui qui est un peu plus long sur la Q2 Sur le haut du radiateur se trouve la jauge de pression, le mécanisme détectant par contact quand la buse est au niveau de la surface d'impression. On y reviendra lors de l'examen de la plaque PCB de la tête d'impression (sans trop divulgâcher, la puce électronique (convertisseur ADC) est une CS1237 (déjà vue sur les Anycubic Kobra S1) . Nettoyage / purge filament Le nettoyage de la buse s'effectue sur la partie arrière de l'imprimante. Ce nettoyage doit être le plus parfait possible. Tout résidu de filament restant sur la buse fausserait les mesures de la jauge de pression utilisée pour détecter le point 0 du plateau. Trois zones sont utilisées pour le nettoyage du filament : parking de la tête sur l'éjecteur de purge une lamelle métallique un racloir des lamelles en silicone la tôle flexible (PEI) possède un débordement. C'est là que se positionne la buse lors des montées / descente de températures utilisées pour le nettoyage un tapis silicone permettant de nettoyer la buse (mouvement de va-et-vient) De gauche à droite, la tête positionnée aux différents endroits utilisés lors de la procédure de nettoyage et purge du filament (parking, PEI, brosse silicone) : Vidéo du processus de nettoyage de la buse ; Voilà, c'est fini… pour aujourd'hui Cette partie matérielle sera poursuivie par l'examen de l'électronique. À bientôt4 points

-

A ce point là (casse matériel), ca ne m'est jamais arrivé et on en croise pas tous les matins non plus. La plupart du temps, la pièce bouge un peu, et l'imprimante fini dans le vide en te remplissant l'espace de spaghettis. C'est relou mais on bon coup de nettoyage et c'est reparti. Le bon conseil c'est celui de @MrMagounet : je check très régulièrement mon impression au moins le temps du 1er cm. Si j'ai aucun souci à ce stade, en général je suis quasiment certain de passer le reste de l'impression tranquille.3 points

-

Début d'impression après quelques tests, Les parois droite et gauche avec la moitié de la base sur chaque coté est imprimés ainsi que le couvercle. Pour le moment tout s'emboite nickel. Je posterai des photos de l'impression fini de chaque pièce.3 points

-

2 points

-

Nouvelle version de Bambu Studio 2.2.1.60 Il s’agit d’une version de correctif basée sur la version 2.2.1.58. Bugs corrigés 1. Correction d’un problème à cause duquel l’étalonnage automatique du flux déclenché via AMS sur les imprimantes de la série P/A pouvait être incorrectement mappé à la bobine externe. (#8013, #8011, #8005, #7998) 2. Correction d’un plantage au démarrage causé par le paramètre Couture d’écharpe dans certains préréglages de filament. 3. Correction de l’image H2S sur la page 'Device-Update'.2 points

-

1 point

-

Choses promises choses dues voici un condensé des etapes de calibrations d'une delta, si vous voulez approcher la perfection au niveau des dimensions. Je vous previens c'est long et c'est bien ch...nt mais apres vous avez la bete bien calibrée. Donc la partie mecanique est valable pour toute les deltas. Par contre la partie marlin....bien sur, que pour celles qui sont sous marlin. Je prevois de passer en klipper... 10ans de galere lol. Mais c'est pas pour tout de suite, maintenant elle bosse et elle a du temps a rattraper. Mais la voir se deplacer c'est du bonheur. Et c'est beaucoup de fierté d'avoir mis les mains dans le cambouis. Prochaine etape, le caisson avec un systeme de chauffage piloté. Je mettrais des photos Guide_calibrage_delta_complet.pdf1 point

-

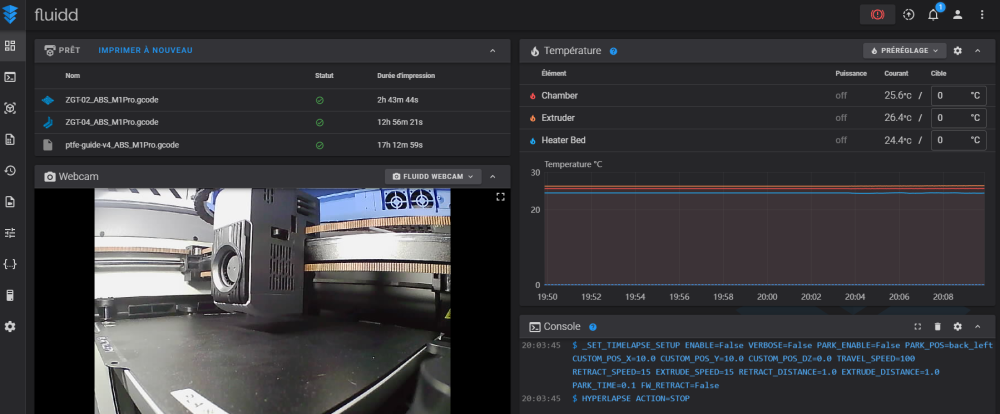

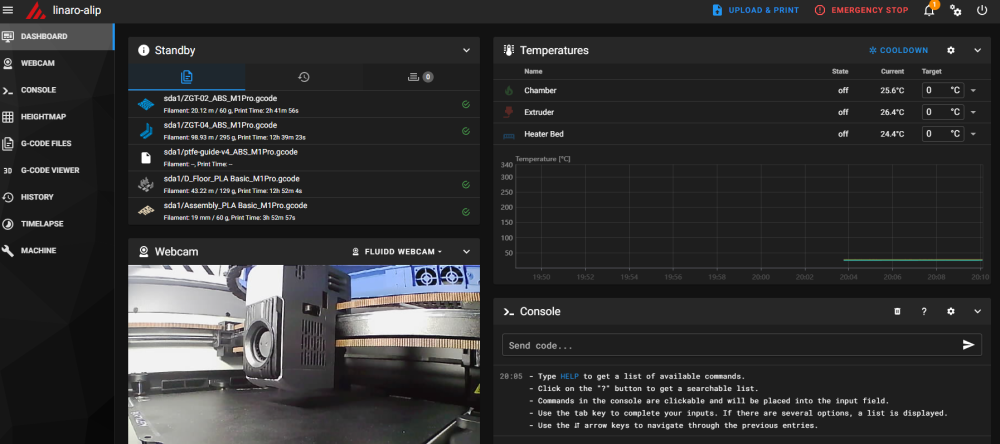

Bon alors voila j'ai fait l'update de la dernière version du firmware. J'en ai profiter pour faire des test pour la partie Fluidd, donc l'accès est bloquer car a chaque démarrage le repertoire pour Fluidd est effacer, donc je me suis connecter en SSH sur la M1 Pro. Pour faire cours ici j'ai lancer kiauh, reinstaller Fluidd et installer Mainsail, j'ai fait des modifications des la config Nginx de fluidd et mainsail et j'ai a présent les 2 interface dispo fluidd sur le port 8078 et mainsail sur le port 80 Bon moonraker est actuellement sur une version un peu ancienne donc toutes les fonctionnalités de Mainsail sont gérer mais sa fait le taf Je vais écrire une procédure complète a suivre pour vous permettre a récupérer les accès Fluidd ou Mainsail, pourquoi avoir installer Mainsail ? Y a 2 raison la première j'aime bien mainsail, mais je me dis que Artillery pourrait faire d'autre modif pour empêcher l'accès a Fluidd a l'avenir d'être accessible mais mainsail ne serait probablement pas touché1 point

-

Une fois j'ai mis de la pâte thermique : je l'ai regretté... Si la cartouche chauffante est bien ajustée dans le bloc de chauffe, tu la bloques avec la vis de pression et tu restes ainsi, AMHA.1 point

-

C'est la préconisation du fabricant (ColorFabb) pour ce nylon : 80°C pendant 4 à 6h. Covesto / DSM c'est aussi 80°C pour du Novamid pendant 4 à 6h. Luvocom c'est 100°C pendant 4h. Ensuite c'est une étuve à vide. Donc la pression dans la chambre n'est que de 100 mbar ou moins et l'eau bout à température ambiante. Donc on peut raccourcir les temps de séchage. La chaleur étant là pour aider à migrer les molécules d'eau vers la surface du filament. Les bulles ne sont pas de la vapeur d'eau avec le nombre de cycles faits et on ne voit pas de vapeur sortir de la buse. Je pense aux plastifiants qui se vaporisent dans la buse, mais ce n'est qu'une hypothèse. Pour faire finalement ma commande client, j'ai ouvert une bobine de Novamid (PA 6/66), séchée 4h à 80°C sous vide. Pas de soucis d'impression.1 point

-

Un premier examen des matériels est en ligne : >>> ici <<<1 point

-

Bonjour, Voilà ce que j'ai fait pour les ventilateurs de refroidissement du caisson : Il y a un ventilateur pour faire entrer l'air frais en partie basse à l'arrière du caisson, et un autre pour extraire l'air chaud en partie haute devant : NB : Le ventilateur que l'on voit en bas à droite est celui pour l'alimentation. A bientôt1 point

-

Effectivement ça peut aussi arriver, sur la CC que j'ai reçu aucun problème de ce côté, ça colle bien mais suivant les lots il peut y avoir une différence de matière1 point

-

La problème vient clairement d'un décollement de ton print sa c'est sur et la pièce a été pousser a gauche par la buse a final comme la dit @medmed la pièce est coincé a gauche du boitier le heatbreak a donc bien plié lorsque la tête c'est retrouver bloquer par la buse qui a forcer, le heatbreak est en générale en titan mais assez fin donc sur un mouvement rapide le résultat l'étonne pas. L'erreur est donc soit humaine soit lié a un soucis de qualité du PEI présent, les erreur arrive a tous regarde moi même y a 1.5 an sur une de mes machine j'ai lancer un print a distance avant de me rappeler 15 a 20 min après le début du print que j'avais pas retirer le print précedent du plateau, verdique que j'ai plié un heatbreak a l'époque . Sa ma vacciné de pas faire un check au démarrage de chaque print, de plus a présent je vérifier régulièrement sur les 50 premières mini couche que tous est ok . Les raisons qui peuvent créer un décollement de pièce du plateau la raison la plus fréquente plateau gras ou sale, perso je nettoie mais PEI uniquement avec un chiffon en coton plus IPA c'est le plus simple et efficace, mais le liquide vaisselle fait le taf suivant le type d'additif présent par contre. Ensuite le Z-offset pas bien ajuster peu facilement créer des décollements buse trop haute = mauvais adhésion buse trop basse effet de vaguelettes = mauvaise adhésion. Enfin la dernière raison est une raison lié a la qualité de l'enduit texturer sur les plateau PEI texturé j'ai deja eu des PEI texturer de fabriquant de machine pas top top, et la le mieux c'est de le changer1 point

-

A la mémoire de Rick Davies, chanteur et cofondateur de Supertramp groupe que j'ai vu en concert à Nice il y a plus de 40ans avec en première partie une autre légende Joe Cocker1 point

-

Tu préchauffes à 45° puis 6 bonnes heures en ouvrant de temps en temps pour évacuer l'humidité.1 point

-

1 point

-

En tout cas, ce sont de superbes réalisations, bravo pour le boulot et la patience.1 point

-

Normalement tu peux faire une réduction mais te dire quel pourcentage c'est difficile, par contre bien vérifier que tu appliques le même pourcentage à toutes tes pièces Par contre je préfère lorsque je créé des pièces qui s'emboite, l'astuce que j'utilise pour vérifier l'emboitement c'est de n'imprimer que la partie des pièces que je veux contrôler1 point

-

@Matamelcan question a tu effectué des modifications dans les fichier de configuration Printer.cfg, Moonraker.cfg etc... sur la SW X4 Plus j'avais eu un soucis similaire en ajoutant la macro pour l'object cancellation qui avec la version de base du klipper de la SW X4 posait soucis et créait un bug aléatoire qui me terminait des impression non fini justement.1 point