Salutations,

L'impression du filament flexible est un sujet à part entière dans le monde de l'impression 3D.

Il y a 5 ans maintenant que j'ai créé ma société en ingénierie mécanique, impression 3D, usinage et formation pour les secteurs de la défense et de l'industrie.

Du coup je me disais que je pouvais partager un peu de ce que j'ai appris

Sur la partie industrie de ma société, je suis amené à concevoir et fabriquer des protections sur mesure, des outillages et des améliorations machine en filament flexible.

Ces pièces peuvent nécessiter jusqu'à 150h d'impression en fonction de leur application qui me permet de définir des capacités et seuils d'amortissement dont découle une forme et densité de remplissage ainsi que le nombre de parois internes et externes.

Mais déjà avant tout ça, il y a une petite précision à apporter.

Le "Flexible" est un terme "fourre tout" lors des discussions à ce sujet mais il y a plusieurs catégories importantes.

Pour les pièces de mes clients je n'utilise que du TPU. Cependant, en fonction de la dureté du TPU exprimée en SHORE, il y a une variation énorme en terme de paramétrage.

Donc pour être précis, j'utilise des TPU en 95A, 82A, 70A et enfin 60A.

Notez que les filaments en dessous de SHORE 70A ne sont pas utilisables en agro-alimentaire.

Dans le TPU (et peut-être en TPE, je ne n'en utilise pas donc je ne sais pas), il y a deux familles. Le semi-flexible et le flexible.

Le filament de dureté SHORE 95A est le seul représentant de la famille des semi-flexibles.

La famille des filaments flexibles quant à elle inclut les duretés SHORE 82A, 70A et 60A.

En dessous de cette dureté on opte en général pour un type ou un autre de silicone.

Déjà ça dégrossit pas mal le tableau.

Maintenant, il y a un paramètre très important à prendre en compte au niveau facilité d'impression : on prend du filament Ø1.75 ou Ø2.85 ?!

Pour répondre à cette question il faut se demander à quel usage seront destinées les pièces que vous souhaitez imprimer. En effet, si cet usage implique d'utiliser du 95A uniquement, le Ø1.75 s'imprime assez facilement même sur des systèmes Bowden. En revanche, si l'usage de vos pièces implique d'utiliser des filaments de dureté SHORE inférieure, il vaut mieux passer sur du Ø2.85 en extrusion directe.

"J'veux bien mais BORDEL à cul POURQUOI ?!!" me demanderez vous

La réponse à cette question implique de parler de viscosité, de HDT, de dilatation et de pression (je vais simplifier bien sûr, soyez indulgents svp).

La viscosité dans notre contexte d'imprimeur représente la difficulté à faire passer le filament fondu sous forme de pâte au travers du trou de sortie de la buse. C'est ce qui fait que vous pouvez imprimer du PLA à 500mm/s sur une K1 Max non modifiée puisqu'il est très fluide une fois fondu, alors que sur du PETG "haute température", qui lui est beaucoup plus pâteux et difficile à extruder en terme d'effort mécanique pour le moteur d'extrusion, vous devrez descendre à ~80mm/s.

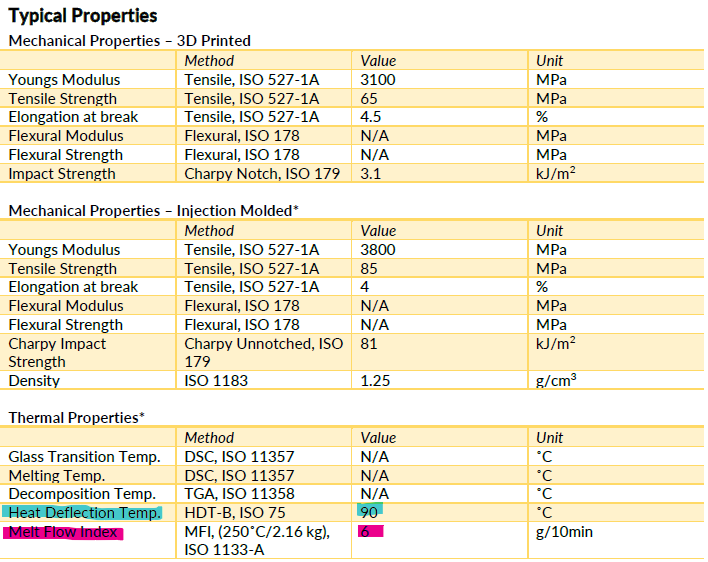

La HDT (Heat Distortion Température) ou température de fléchissement sous charge correspond à la température à partir de laquelle le matériau que vous utilisez perd tout ou partie de sa résistance mécanique. Cette info est indiquée sur la fiche technique du matériau.

La dilatation de la matière plastique est importante et s'exprime en micron/mm²/°. Cette dilatation nous pose problème en tant qu'imprimeur pour la justesse géométrique de l'objet imprimé mais, dans le cas qui nous concerne, parce qu'elle impose des tolérances élevées dans les pièces qui assurent le passage/guidage du filament dans l'extrudeur.

La pression dans notre cas correspond à la force de poussée pour faire passer le filament fondu au travers du trou de sortie de la buse répartie sur la surface du filament.

Voici un exemple de tableau sur lequel la valeur de dilatation apparait (Source Simplify3d) :

Voici un exemple de Fiche Technique de matériaux (du PolyAmide détectable en l’occurrence) sur lequel le Coef de viscosité ainsi que la HDT apparaissent (Source ColorFabb)

Donc, le filament en Ø2.85 permet de répartir la force de l'extrusion sur une plus grande surface ce qui diminue la pression et il est plus "rigide" ce qui empêche le phénomène de l'accordéon dont je parle ci-après.

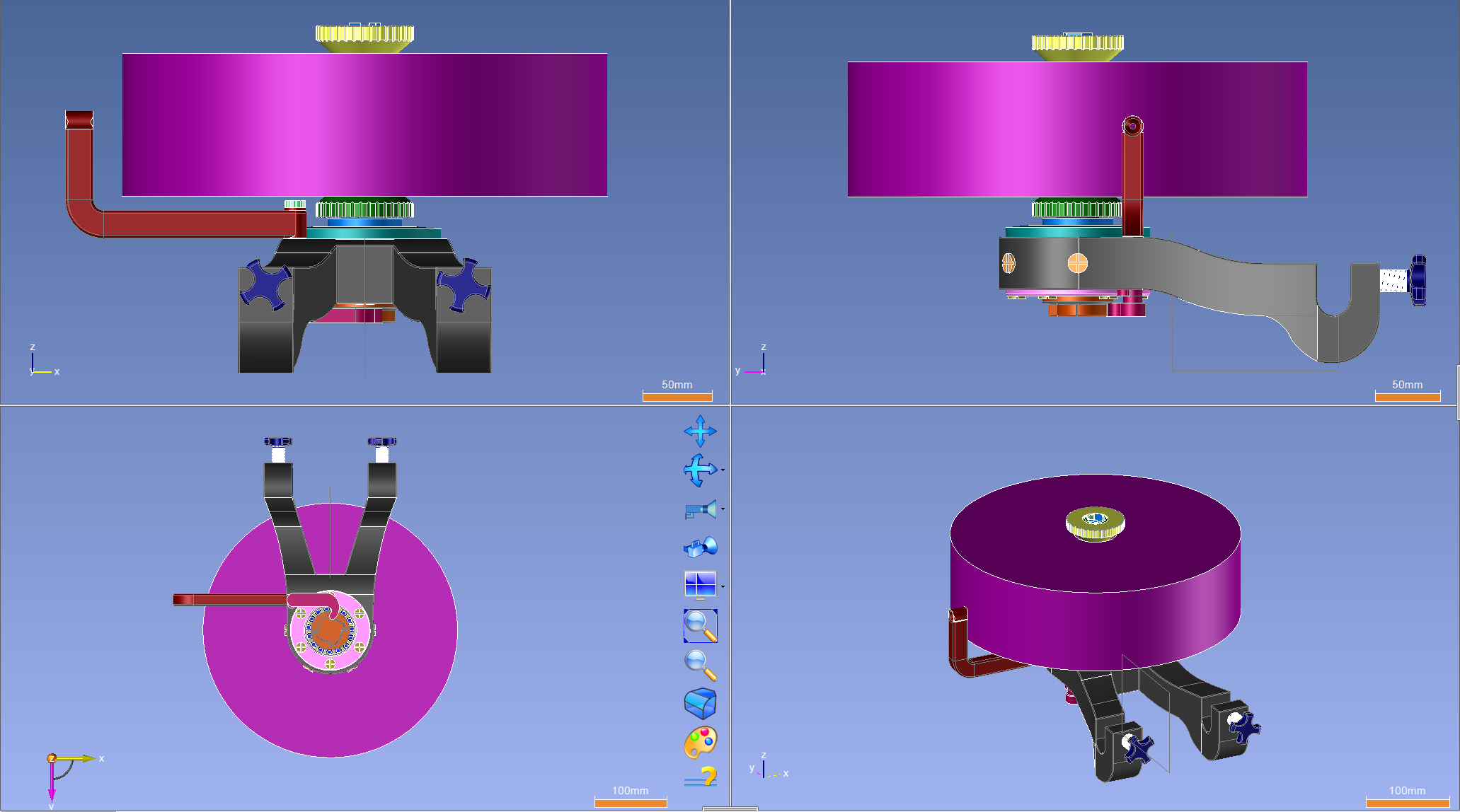

Afin de pouvoir expliquer la suite, il faut que l'on parle du système d'extrusion :

Il est composé de plusieurs parties mais on ne va pas tout détailler, on est Dimanche et j'bosse comme le gros benêt que je suis...

On va se concentrer sur le passage du fil en omettant la motorisation et sa mécanique que l'on suppose fiable (un extrudeur "fait pour" quoi).

On a donc deux parties :

Le corps froid qui comprend le dissipateur thermique ainsi que le tube de liaison qui fait la jonction entre l'extrudeur et le corps chaud.

Le corps chaud qui comprend le corps de chauffe et la buse.

Explication de la problématique :

Le filament doit passer librement dans le système d'extrusion ce qui implique de laisser du jeu entre le diamètre du filament qui fait en général le diamètre annoncé plus ou moins 0.02mm pour les filaments faciles et plus ou moins 0.05mm pour les filaments complexes (en fonction du fabricant ça peut varier mais je simplifie ici aussi. Pour voir les tolérances exactes, regardez la fiche technique du matériau en question (TDS en anglais pour Technical Data Sheet)).

Donc le tube de liaison a un jeu de passage sur son diamètre intérieur qui est pratique pour que le fil coulisse librement mais nous emmerde fortement parce que, qui dit jeu, dit fuite. De plus, comme il y a du jeu, avec la pression exercée sur le filament pour l'extruder, il peut se courber dans le tube et, si la pression est trop forte, devenir un superbe "accordéon" qui va s'arcbouter sur les parois du tube et bloquer le passage.

Dans le cas du flexible qui à une viscosité très élevée, le jeu n'est pas gênant mais pour les filaments très fluide ça peut faire refluer le plastique fondu dans le corps froid ou il va être refoidi (CQFD), figer, supprimer le jeu de passage et créer une magnifique occlusion qui va flinguer votre impression en cours.

Les deux derniers points sont liés, en effet, le corps froid essaei de dissiper la chaleur produite par la résistance du corps de chauffe en permanence afin que la chaleur ne se transfère pas du corps chaud au corps froid. Mais comme le corps chaud et le corps froid sont liés mécaniquement, le corps froid est de plus en plus chaud à mesure que l'on descend et approche le corps de chauffe. La résultante de ce phénomène tout à fait normal est que le filament risque de dépasser sa température de fléchissement sous charge AVANT le corps de chauffe et ramollir plus ou moins dans le tube de liaison.

Si on met tout ça bout-à-bout qu'est ce que ça donne ?

Et bien, le filament est maintenu en pression dans le passage entre le corps chaud et le corps froid, dans le même temps il chauffe au fur et à mesure qu'il s'approche de la buse. Si la pression est trop forte, le filament va se tasser jusqu’à être pâteux dans le bas du tube de liaison qui est en contact direct avec la buse. Et c'est à cette instant que la dernière difficulté imposée par le flexible va vous prendre par surprise et achever votre impression... Comment ?! Et bien il faut savoir qu'un tube de liaison de qualité (acier, inox, titane, etc...) est poli miroir ou rodé ce qui donne une rugosité extrêmement faible à l'intérieur de l'alésage pour obtenir une friction minimale. Les tubes PTFE, quant à eux, sont presque parfaitement lisses par défaut et le PTFE (Téflon) accuse, de base, du meilleur coef. de friction des polymères. MAIS les filaments flexibles s'entourent d'une couche extrêmement collante quand ils commencent à fondre (vous pouvez essayer en chauffant un bout de flex au briquet ) et cette "colle" arrive à adhérer à la paroi interne du tube de liaison juste à sa jonction avec la buse et forme une espèce de bague.

Cette bague va gêner le passage du filament qui va avancer par saccade au lieu d'avoir un mouvement fluide. Au début ça cause une légère sous extrusion mais comme le filament avance par saccade, ça occasionne des pics de pression derrière la buse, le fil se tasse et devient mou plus loin que d'ordinaire et... c'est le début de la fin, le phénomène s'accélère et empire jusqu'à une occlusion quasi, voir complète du jeu dans le tube de liaison. En l'absence de jeu, c'est le "serrage". Le filament ne passe plus

Voici la photo de tubes de liaisons à divers stade du phénomène :

[Edit] : Paramètrage et explications supplémentaires à venir