-

Compteur de contenus

9 709 -

Inscrit(e) le

-

Dernière visite

-

Jours remportés

51

Récompenses de MrMagounet

Favoris

-

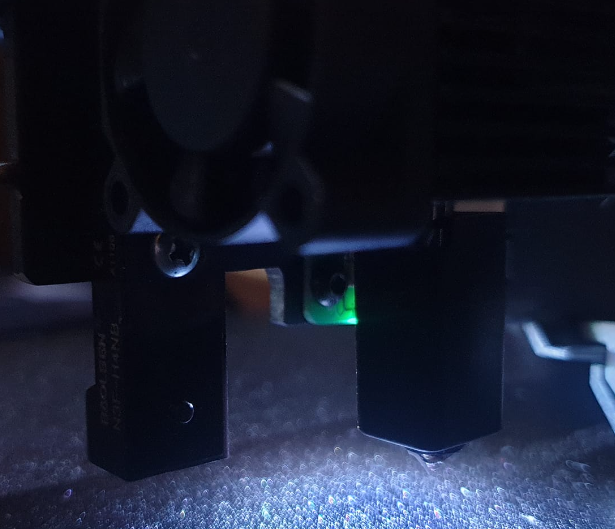

montage heatbreak tête titan

Sous extrusion avec Artillery GeniusSalut @picolecroco,

il y a 54 minutes, picolecroco a dit :- J'ai bien fait attention à visser le heatbreak à max contre la buse. Ca me parait bon. (Mais ce n'est pas évident à vérifier, si qqun a une astuce).

- J'ai bien poussé le tube PTFE à max dans le heatbreak pour qu'il butte contre la buse. Ca me parait bon aussi, mais pareil, pas évident à vérifier. Aussi, comment savoir si mon tube PTFE est bien à la bonne longueur ? Normalement c'est bon, mais ça mérite vérification qd même...

- Lorsque je retire mon filament, je trouve qu'il est très marqué (très pincé). Un peu comme le filament ici : https://www.lesimprimantes3d.fr/forum/topic/43618-sidewinder-x2-narrive-plus-à-tirer-le-filament/?tab=comments#comment-457133

- Lors du montage d'une tête d'impression sur ton imprimante :

- Tu sort le heatbreak de l'extrudeur Titan Clone de la Genius tu as 2 petite vis 6 pans.

-

Tu insert le filetage du heatbreak dans le bloc de chauffe a raz

- Tu vis la buse, logiquement la tête de la buse ne dois pas être être en contact avec le bloc de chauffe, il doit y avoir environ 0.6mm.

- Place ton PTFE dans le heatbreak.

- Tu remonte le bloc de chauffe, heatbreak, buse sur l'extrudeur et resserre les vis 6 pans.

- Ta tête est monter, mais demandera a finir le serrage de la buse au chaud 200°c serrez avec 2 doigts jusque avoir un bonne résistance, ou utilise un clé dynamo avec couple de serrage de 1.8 a 2.5 nm.

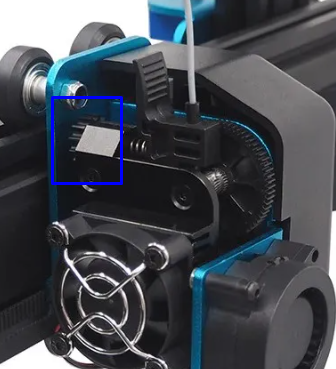

- Pour la longueur du PTFE tu le rentre a fond dans le heatbreak quand il est en place tu met la pièce noir a côté du morceau de PTFE ton PTFE doit faire la même taille que le marqueur sur cette pièce indique par la flèche bleu.

- Si ton filament est très marqué c'est pas bon, tu avoir de très légèrement marque de dents sur le filaments rien de plus, pour cela il te faut desserrer la vis a l'arrière de l'extrudeur titan pour retirer de la pression.

-

Driver CH340

Flash de la X1 qui échoueTu as vérifier si ton imprimante est bien détecté dans la gestion des périphériques, si elle n'est pas reconnue il te faut installer le driver CH340.

quels logiciel utilise tu pour flasher sinon ?

-

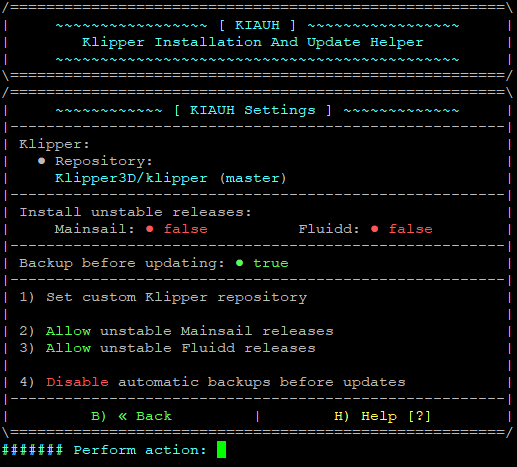

déclaration Driver & sens des steppers

sens rotation moteur inverséIl y a 9 heures, NOX a dit :Hello,

j'ai voulu compiler moi même le firmware de ma genius sur les source de DTcreation3D en suivant le tuto apour activer le linear advance.

Mais, après le flash l'ensemble de mes moteurs tournent à l'envers :s

je remet le firmware précompilé de DTcreation et ça fonctionne (sans le linear advance)j'suis largué ^^ j'ai cherché mais pas trouvé prkoi

tu as oublié d'indique le sens de fonctionnement, ceci dépend du type de driver que tu utilise.

tu as oublié d'indique le sens de fonctionnement, ceci dépend du type de driver que tu utilise.

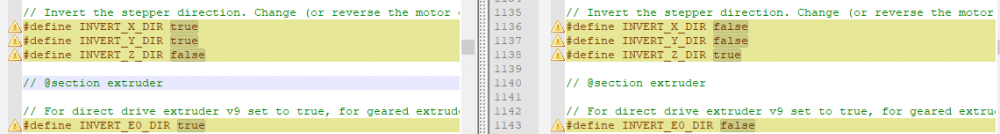

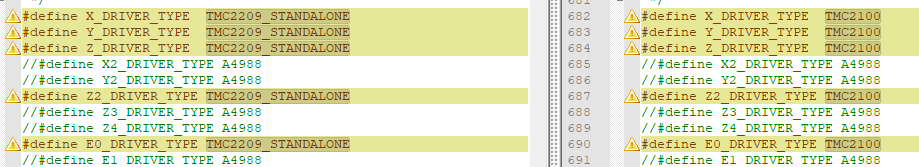

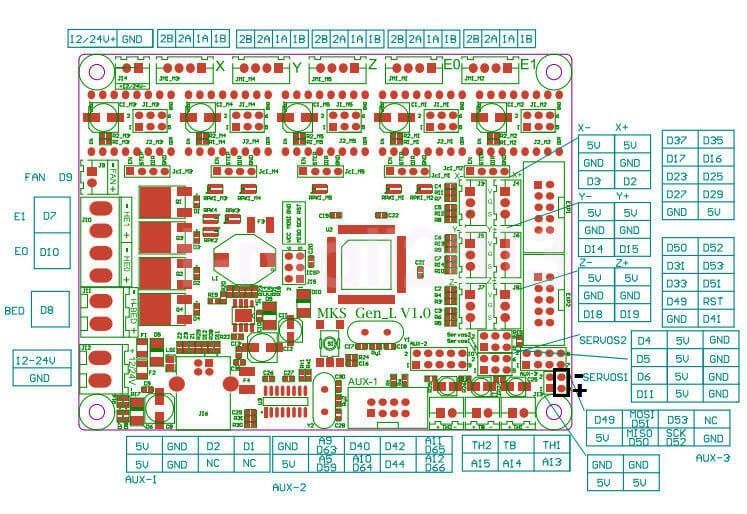

Déjà assure toi d'avoir déclarer les bon driver exemple pour des 2209 (a gauche) et pour des 2100(a droite)

Ensuite vérifie le sens de fonctionne moteur définit, en effet les 2208 & 2209 on un sens de fonctionnement moteur inversé au A4988 et 2100. Tu dois donc configurer pour des TMC2208 ou 2209 (a gauche) et pour des A4988 et 2100 (a droite) le sens des step comme suit.

sinon si tu veux tu me dis je t'envoie une version de mon firmware avec Linear advance activé déja compilé.

-

désactivé software Endstop

butees soft pour cr 10Salutation !

Comme le dit icare, pas vraiment possible de modifier les limites de butées logiciel, sans modifier le firmware et sauf si tu lis le code de microcontrôleur en binaire il te faut complètement le changer

Sinon il reste éventuellement possible de désactiver les software endstop avec le g-code M211: Software Endstops ex "M211 S0" a ajouter dans le g-code de démarrage de ton trancheur et modifier le volume d'impression dans les paramétres de l'imprimante de ton trancheur. Mais alors tous mouvements hors zones d'impression pourra amener a un forçage des moteurs si il y a des butées physique ... donc a manipuler avec précaution !

-

Flash CM Artillery Ruby

Sidewinder X2 : Pas d'extrusion de filament après une pauseIl y a 2 heures, FFF3347 a dit :Il semblerait que si : https://www.thingiverse.com/thing:4965052

Original : 2.0.0.7

Version MARLIN communiquée par Artillery : 2.0.9.1Mais, sauf erreur, il faut un programmateur STM ou la passer en DFU (donc branchée en USB) : je laisse les experts compléter

c'est la seule version disponible officiel la 2.0.9.1, lors du passage en chaine d'assemblage cette version n'était pas encore dispo, mais il n'y a aucune amélioration ou ajout entre les 2 les paramètres reste les mêmes, seul les optimisations de marlin lui même sont présente mais ne doivent pas avoir d'impacte sur leur carte mère. Si je prend le cas de ma Genius avec la SGenL V2 passer de la 2.0.8.1 a la dernier 2.0.9.1 n'apporte absolument rien, les optimisations ne concerne pas mes composants.

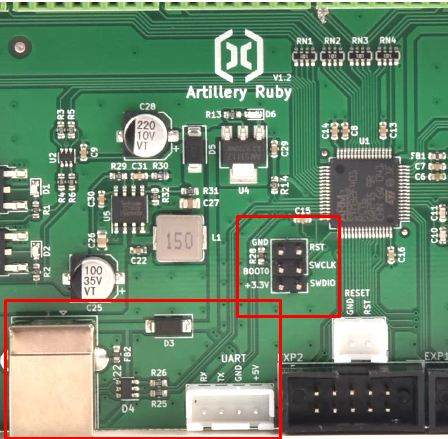

Pour ce qui est des mises à jours et du Flash d'un Genius Pro ou X2, comme les l'ai déjà expliqué dans un autre topic les Artillery Ruby, n'ont pas de lecteur SD ou µSD, les mise a jour ce feront en effet soit via un programmateur soit via l'usb comme on peux le voir ici.

Par contre on pas aucun doc sur la Ruby, et la ce n'est qu'une supposition, mais il est fort probable qu'ici aussi le connecteur tft (marqué UART) partage le même bus série que l'usb (pin RX & TX), ce qui induirait d'ouvrir et débrancher le câble pour effectué une Flash de firmware, ou en cas d'utilisation d'un octoprint, ce qui est vraiment dommage (c'est le soucis que l'on as sur les MKS GenL V1 des X1 et Genius, dans ce cas pour utilisé octo et le tft il faut modifier marlin pour indiqué d'utilise un bus série autre comme celui utilisé sur les connecteur EXP 1 & 2). cela aurais été tellement plus simple de mettre un lecteur µsd pour permettre les flash en standalone comme avec les carte mère 32bits BTT SKR 1.3, 1.4, 1.4T ou les MKS SGenl V1 V2 ou Robin nano.

-

FLSun SR Bed

Remplacer ma Ender 3v2 - objectif silenceCoté silence je suis toujours surpris de cette notion en impression 3D. Tout est relatif, mais une X1 par exemple c'est tout sauf silencieux pour moi alors que beaucoup la qualifient ainsi, mais ça souffle comme un vieux boitier PC noname des années 90.

Après il y a le bruit mécanique de l'impression elle-même d'un coté et les ventilateurs de l'autre.

La X1 coté ventilos c'est standard et ce critère mis de coté je la trouve relativement bruyante, surtout dès qu'on sort des vitesses confortables.

La FLSun SR ça souffle bien aussi, l'extrudeur est bruyant en vitesse par défaut même avec le dernier firmware mais beaucoup plus calme en diminuant sa vitesse. Après c'est relativement égal à la X1, la vitesse en plus.

La Ender 3 V1 est bruyante de par son ventilo mais le coté mécanique est inaudible (avec la bonne carte mère), de ce fait elle est moins dérangeante si je travaille à coté.

Vitesse mis-à part je préfère la X1 à la SR, plateau plus grand et direct-drive mais la chaleur n'est vraiment pas homogène.

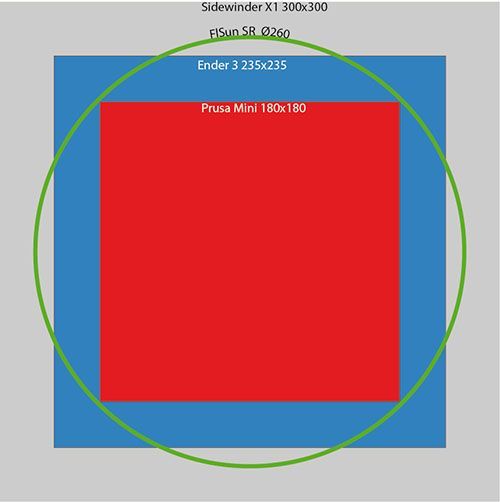

Pour la SR selon la forme de base de l'objet à imprimer on se retrouve avec un plateau équivalent à celui d'une Prusa mini ou l'intermédiaire entre une Ender3 et X1.

-

Tronxy Core XY

Remplacer une alfawise U10...Le 02/10/2021 at 17:27, MrMagounet a dit :Et surtout pour moi sur les Tronxy faut tout revoir a 99%, ce n'est que mon avis mais je les conseilles a personnes, sauf pour une personne qui en récupère une a 50€ d'occasion pour le chassis et ce faire sa propre imprimante

.

.

Hello @MrMagounet, pas infondé (les premiers modèles de X5S) mais plus du tout vrai aujourd'hui. Tronxy a bien évolué depuis même s'il reste des points faibles.

@Daniel U10, si je résume ta fiche:

Compétences:

mécanique: c'est ta partie ->Les X5SA demandent un montage soigné et une amélioration au niveau de la position de l'extrudeur pour réduire la longueur du bowden voir passer en direct drive (pas plus compliqué que sur les autres machines) pour supprimer des problèmes de fil d'ange. Prendre les versions pro équipées de rails à galets tout métal pour les guidages, ça se rapproche des rails à guidage linéaire. Synchro Z -> sur certains modèles, il est nécessaire de réaliser une synchro entre les 2 moteurs Z par une courroie GT2, des kits existent. Sur certaines, il y a un capteur pour chaque axe Z qui permet un ajustement auto à chaque lancement. Niveau emplacement, le cube définit la place nécessaire et il est possible de le fermer un peu plus facilement qu'une cartésienne.

Electronique: pas ton truc -> cartes du fabriquant Chitu (plus connu pour équiper les imprimantes SLA). Cartes 32 bits en TMC 2225. A ma connaissance pas de problème majeur sur ces cartes mais diffusion limitée, prix pas donné en remplacement et communauté réduite car peu diffusées. Au passage quelques évol possibles pour améliorer le refroidissement pour les longues impressions -> position et qualité ventilateur + radia sur TMC.

Point particulier: de série le capteur nivellement auto est inductif ->plateau buildtak alu. Pour passer au plateau verre, il faut soit changer de capteur (kit inductif dispo avec plateau verre) soit placer une feuille d'acier 0,5 sous le plateau soit booster le capteur inductif (ajout aimants puissants sur le capteur).

Informatique: tu te débrouilles -> de base le soft Tronxy est facile à utiliser. Les menus ne sont pas très développés mais il est possible de modifier des paramètres non dispo dans les menus par les codes Chitu (voir dans la rubrique Tronxy). Les points délicats: un nivellement auto qui ne semble pas vraiment actif et un réglage Z-offset un peu difficile à prendre en main. La vitesse d'impression qui semble bridée à 80-90 mm/s, ce qui est dommage pour une coreXY. Le passage à Marlin permet de supprimer ces défauts mais là aussi, la communauté étant réduite pas toujours facile d'avoir un Marlin tout prêt à installer, il faut mettre un peu les mains dans le cambouis.

SAV: pas des plus réactifs mais répond aux mails. Je n'ai pas testé plus.

En conclusion: loin d'une plug and play mais une fois mise à niveau qui marche correctement et qui permet de profiter d'une grande dimension d'impression. Ça reste en décalage par rapport à ce que tu souhaites, je pense.

Mon choix dans ton cas -> X5SA 500 pro. @Tbis1807 en a acheté une fin janvier, pas de retour de sa part mais s'il nous lit

-

Reglage Z CR10S

[Titi's Tuto] Le réglage mécanique du ZBonjour,

Voici quelques petites astuces/infos sur le réglage mécanique de ma CR-10S (deux moteurs et 2 vis pour le Z) qui je pense peuvent etre util pour de nombreuses imprimantes:

Pour avoir un Z bien réglé il n'y a pas 36 truc :

1- les step en Z n'ont pas besoin d’être réglés (ou très peu) car sur la cr 10 comme plein d’autres modèles, on a une vis Z (voir 2). Donc comme le pas de la vis ne vas pas varier et que la liaison vis - noix laiton du Z est en métal ca ne va pas bouger (à part la dilatation de la vis du Z et le jeux à l’inversion mais comme on ne fait que de monter en Z, ce jeux à l'inversion ne sera pas un problème )

2- le réglage des galets sur les 3 axes à l'aide des l’excentriques est capital pour être bien guidé. par exemple le plateau du Y: si les galets sont mal réglés le plateau peut se mettre de biais suivant que l'on appuis dessus d'un coté ou de l'autre. De plus, sur le Y il y a 3 rangés de galets et cela est une connerie. La rangée du milieu ne sert à rien et gène pour faire un bon réglage. Je les ai enlevés depuis le début.

Pour savoir si l'on est bien réglé sur les galets il faut pouvoir sentir si il y a un point dur, si ca coince ou si cet trop lâche. Donc pour faire un réglage des galets via les excentriques correctement il est impératif d'enlever la courroie car sinon la force du moteur gène pour sentir si ce réglage est bien ou pas. idem pour le X (3 galets mais 1 seul excentrique)

Pour le Z il faut enlever complètement les Vis du Z couplées au moteur pour pouvoir sentir quelque chose (desserrer les coupleurs pour enlever les vis). Pour pouvoir les remonter correctement il faut 2 cales exactement de même hauteur (minimum 85 mm) à placer entre le châssis et la poutre du X (une de chaque coté pour avoir le X bien horizontal), pour caler le Z et pouvoir remettre en place les vis dans les coupleurs en les vissant dans la noix.

En parlant des coupleurs (liaison mécanique entre l'axe moteur et la vis Z), suivant les modèles il y en a qui se tassent plus ou moins (quelques dixièmes de mm ) avec le poids du Z au début de l’impression. c'est pour cela que je me débrouille a avoir la vis du Z en contact avec l'axe moteur pour éviter d'avoir ce phénomène de tassement (de mémoire j'ai mis une bille de roulement dans le coupleur pour que la Vis du Z s'appuis sur le haut de l'axe du moteur sans perdre le guidage avec le roulement du haut)

3- il faut penser à vérifier les 2 vis de fixation de la tête sur le chariot du X. Si elles se desserrent, la tête bouge et cela provoque des défauts de hauteur et de régularité des formes en XY

4- une fois la mécanique vérifiée et bien réglée, il faut faire le réglage plateau (voir même le refaire à chaques fois que l'on éteint/rallume l'imprimante si comme sur une cr10S et qu'il n'y a pas de synchronisation par courroie des 2 vis Z)

Pour faire un réglage plateau il faut faire un Home puis MONTER LE Z de la valeur de l’épaisseur de la feuille de papier ou cale utilisée puis faire le réglage via les molettes plusieurs fois jusqu'à ne plus avoir besoin de les toucher .

Voila en espérant avoir été utile ...

-

3DTouch Artillery X2

Problèmes Sidewinder X2Bonjour et merci à vous trois,

mon week-end a été chargé mais j’ai pu faire quelques tests et il me semble que mon problème de BLtouch soit réglé : j’arrive enfin à faire un auto-level qui fasse bien le tour des 25 points de contrôle sans forcer la buse sur le plateau et lorsque j’appelle la commande « Z=0 » la buse se positionne systématiquement à la même distance du plateau.

J’ai lu attentivement les différents sujets mis en lien par PPAC et me suis établi une marche à suivre (que je note ici pour ceux qui rencontreraient les mêmes soucis avec la sidewinder X2) :Éteindre la machine pour débrancher la nappe qui est reliée à la tête d'extrusion (dé-clipser la pièce plastique qui la maintient et tirer doucement dessus). Dévisser les deux vis apparentes sur le capot dan lequel la nappe était insérée et retirer celui-ci. A) Débrancher et rebrancher les câbles connectés au BLtouch (si le BLtouch ne déclenche pas en utilisant le doigt comme obstacle avant que la buse n'arrive sur le plateau.) Vérifier que le BLtouch fonctionne correctement (voir ci-dessous). B) Rectifier la verticalité du BLtouch en desserrant et resserrant les 2 vis qui le maintiennent et en s’assurant qu’il est vertical. Vérifier que le BLtouch fonctionne correctement (voir ci-dessous). C) Régler la hauteur de déclenchement en utilisant la vis qui est sur le dessus du BLtouch : - Quand la pointe du BLtouch est dépliée, il faut au moins 2,3 mm entre la pointe de la buse et la pointe du BLtouch (la buse devrait être dans la plage 2,3 - 4,3 mm - au-dessus bien sûr). - Si la pointe du BLtouch est « rangée », il faut 2 mm entre le BLtouch replié et le bed (quand la buse est à 0). Vérifier que le BLtouch fonctionne correctement. : Rebrancher la nappe et allumer la machine. 0- réglage du Z-offset (Tools > More > Z=0), point de mesure centrale et ajustement du Z offset en + ou - pour que la buse gratte à peine la feuille. Ne pas oublier le EPROM Save. (Ce point est ajouté par rapport aux conseils lus ailleurs, car, dans mon cas, la buse était à plus d'un milimetre du plateau.) 1- réglage manuel du bed via la feuille de papier, faire 3 fois le cycle de réglages manuel. (Tools > Level) 2- réglage du Z-offset (Tools > More > Z=0), point de mesure centrale et ajustement du Z offset en + ou - pour que la buse gratte à peine la feuille. Ne pas oublier le EPROM Save. 3- lancer un Auto Bed Leveling (Tools > More > Auto-Level) Le BLtouch fonctionne correctement si : - en point 3, l'auto-level a bien fait le tour des 25 points de contrôle sans message d'erreur. - en point 2, ou à l'appel de la commande "Z=0" après la procédure, la buse se remets exactement à la même distance du plateau que la fois précédente.Dans mon cas, je n’ai eu besoin que de faire le point B et vérifier que le BLtouch fonctionnait correctement. Donc merci a TonyNarko67, c’est bien le même soucis que lui.

Et enfin, pour répondre à MrMagounet, mon mail avait bien été envoyé à Artillery france…

En fonction de mes résultats de ce jour, je ne crois pas que j’aurai besoin de contacter le SAV de artillery.com. Je ferai quelques impressions dans les jours qui viennent pour confirmer tout cela.

Si vous voyez ses points à corriger dans la procédure ci-dessus n’hésitez pas à me le signaler, je modifierai en conséquence.

Tom

-

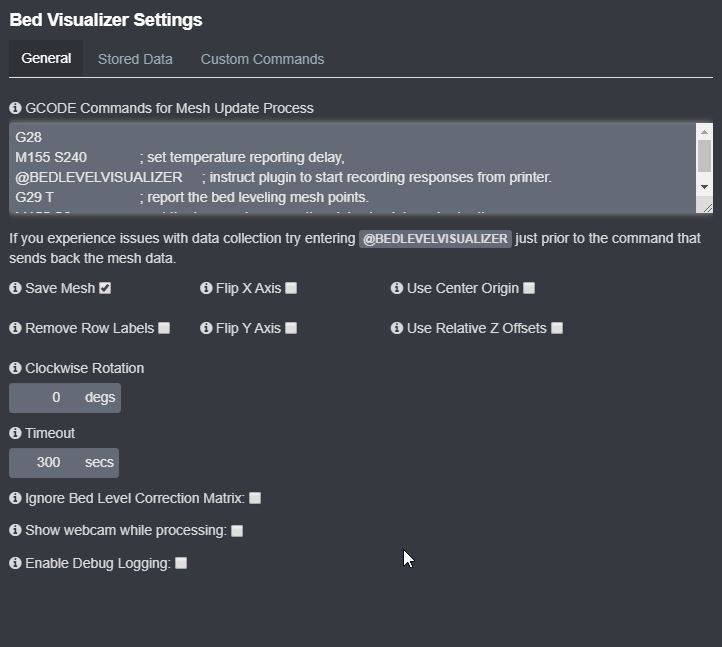

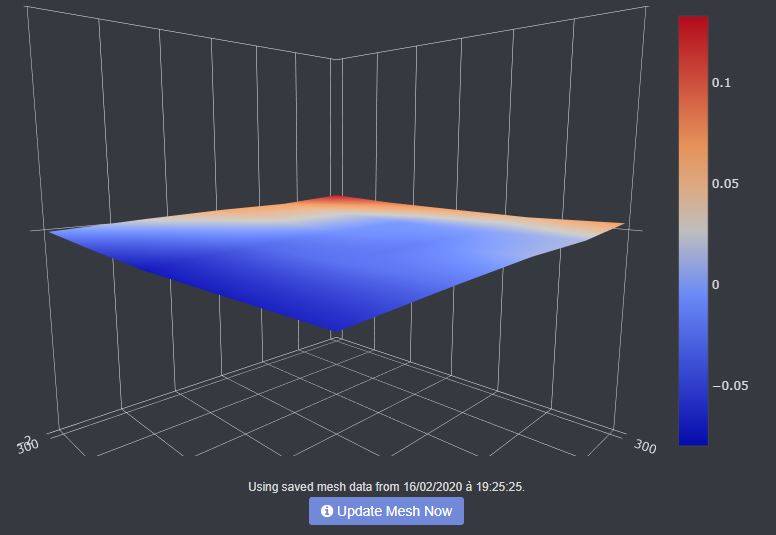

Gcode Bed Visualizer Octoprint

Bed level visualizer : impossible charger nouveau meshIl y a 2 heures, Tomsti a dit :Que signifie S1 ajouté à M420 dans ce cas ?

S1 active S0 désactive

.

.

Sur ma CR10V2, je ne fais que rarement un G29. Une fois le maillage enregistré (après un G29), dans mon gcode démarrage avec Cura, après le G28, j'ai uniquement M420 S1 pour récupérer et activer le maillage.

Il y a 2 heures, Tomsti a dit :mais le maillage affiché reste toujours identique à celui du 22/01/2020

Si tu n'as touché à rien, c'est logique. Par contre la date devrait être celle du jour où tu as refait le nivelage via «Update Mesh Now». Le gcode rentré lors du paramétrage du plugin est bon ?

Le mien :

CitationG28

M155 S240 ; set temperature reporting delay,

@BEDLEVELVISUALIZER ; instruct plugin to start recording responses from printer.

G29 T ; report the bed leveling mesh points.

M155 S3 ; set the temperature reporting delay back to a shorter time span.

-

titi's procedure

[TUTO] Titi's procédureBonjour,

Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE.

Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir)

En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère !

En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip !

En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure

Avis important : faire attention aux câbles de la tête

Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse !

Voici donc la Titi procédure :

1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur.

Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4

Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3

2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse

3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés

4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite)

5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube)

<EDIT / COMPLÉMENT>

il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités :

5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) .

5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube .

6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur.

7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe.

- pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance

8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559

9- bien vérifier que tout est propre

10- bien vérifier que tout est propre sinon retour étape 7

11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps)

12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse .

13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué

14- relever la bague de verrouillage du pneufit pour bloquer le tube.

15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse.

16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari)

Toute ressemblance avec d'autres tutos est normale.

J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum!

<Modération>

C'est fait

</fin>

Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse:

Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :

-

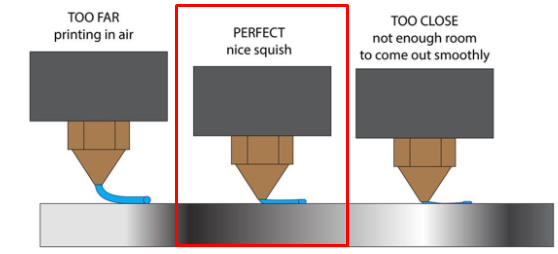

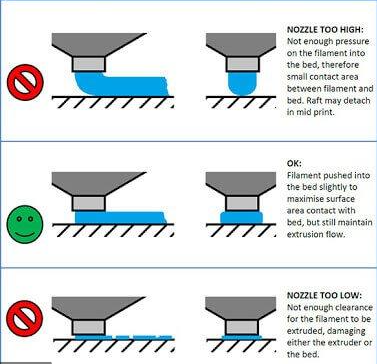

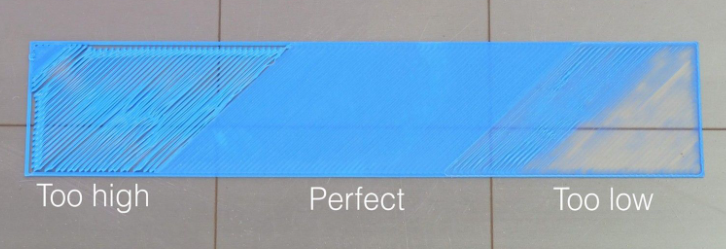

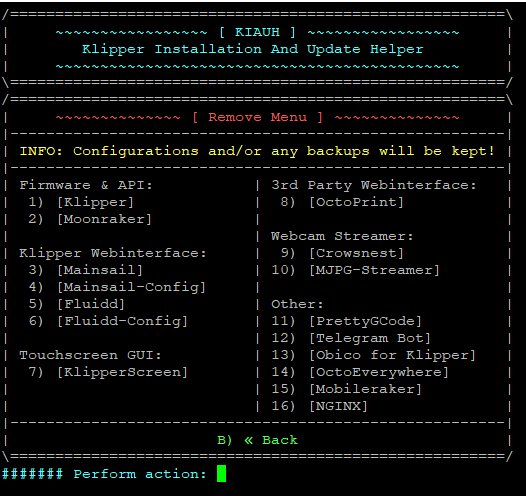

Première couche Magounet

dimension sur axe Z réduite après avoit fait un MBLil y a 42 minutes, captain66 a dit :oui j'ai vu le bouton babystepping mais j'y touche parce que déjà à l'oeil je sais pas dire si la première couche est bien ou pas, et tu me parles de Z offset, cette valeur est-elle dans le firmware?

j'ai trouvé M290 Z0

chez moi il est à 0, dois je ajuster ici ?

Le Z-Offset est la distance entre ton plateau et ta buse, cet élément doit être super bien calibré sinon ton filament adhérera pas si buse trop haut et sur elle est trop basse alors effet de vague pico sur la première couche pied d'éléphant et aussi risque de décollement.

L'explication de @fran6p est parfait sur ce point.

Donc ici vue que tu semble être novice au vue des questions (et y a rien de mal a cela on débute tous

), j'ai donc une question as tu ajouté dans ton Start Gcode en dessous de la ligne G28 une ligne M420 S1 ? car si tu l'as pas fait ton MBL sert a rien car tu active pas les réglages au lancement de ton impression.

), j'ai donc une question as tu ajouté dans ton Start Gcode en dessous de la ligne G28 une ligne M420 S1 ? car si tu l'as pas fait ton MBL sert a rien car tu active pas les réglages au lancement de ton impression.

Si tu as bien fait l'ajout alors dans cas tu ne peux joué qu'avec le baby stepping lors d'un print pour ajuster la hauteur de ta buse pour la première couche.

Ce qui peux être fait pour éviter de rayer le plateau est de monter un peu le baby stepping du Z et de regarder le cordon de PLA qui doit être déposer doit pas avoir une forme ronde mais être un peu écraser, exemple :

Trop haut sa accroche pas, parfait c'est un peu écraser, trop bas c'est trop écraser et créer des irrégularités voir empêche le PLA de sortir. Voici le Résultat en images :

N.B : A noté une dernière chose si l'on utilise un plateau magnétique texturé comme les Biqu SSS ou un PEI texturé (Poudre de PEI projeté comme ceux de énergétique) il faut rapproche un peu plus la buse du plateau car dans ce cas il faut amener la matière a remplir les texture du bed

-

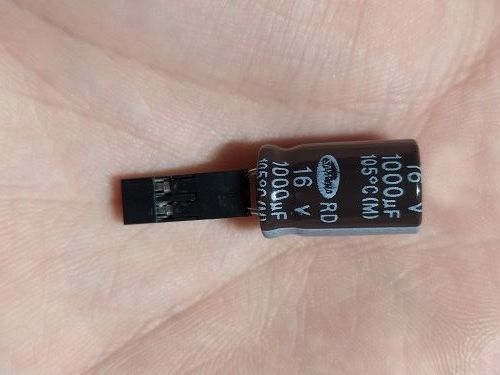

Condo mosfet buse MKS GenL

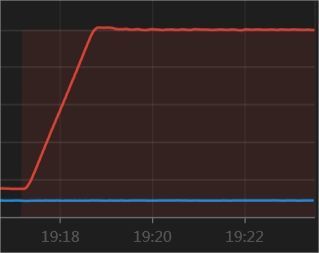

Sidewinder X1 : Problème de stabilité de la températureRésolu: C'était bien un problème de condensateurs et de filtrage.

J'ai appliqué cette solution (à 5:11) Merci à un certain MM, qui est toujours de très bons conseils même sur les sujets qu'il ne connaît pas beaucoup.

Vu que le temps presse, j'ai acheté quelques condos 1000uf 16v dans une boutique en ville. Par contre, je ne sais pas si c'est des "low esr" ou pas.

Montage sur des connecteurs Dupont:

Les résultats sont flagrants même à température ambiante:

Et voilà à 250°C:

Merci à tous pour vos réponses et vos suggestions. Vous assurez

-

macro M600

Difficultés avec macro «M600» sous KlipperAlors désolé j'ai pas le temps aujourd'hui de t'aider à debug ta macro

Mais je peux te passer la mienne qui fonctionne.

Juste bien vérifier la température de ton extrudeur à la reprise il m'arrive de temps en temps (c'est très aléatoire qu'il refroidisse après la reprise de l'impression et j'ai pas pris le temps de chercher pourquoi et je n'ai eu le soucis que avec les slice IM et pas avec Susie)

[gcode_macro M600] variable_hotend_temp: 0 gcode: ##### read E from pause macro ##### {% set E = printer["gcode_macro PAUSE"].extrude|float %} ##### set park positon for x and y ##### # default is your max posion from your printer.cfg {% set x_park = printer.toolhead.axis_minimum.x|float - 5.0 %} {% set y_park = printer.toolhead.axis_minimum.y|float - 5.0 %} ##### calculate save lift position ##### {% set max_z = printer.toolhead.axis_maximum.z|float %} {% set act_z = printer.toolhead.position.z|float %} {% if act_z < (max_z - 2.0) %} {% set z_safe = 2.0 %} {% else %} {% set z_safe = max_z - act_z %} {% endif %} ##### end of definitions ##### SAVE_GCODE_STATE NAME=M600_state SET_IDLE_TIMEOUT TIMEOUT=36000 PAUSE G91 G1 E-5 F2100 G1 Z{z_safe} F900 G90 G1 X0 Y0 F6000 G91 G1 E-20 F1000 SET_GCODE_VARIABLE MACRO=M600 VARIABLE=hotend_temp VALUE={printer.extruder.target} M109 S0 RESTORE_GCODE_STATE NAME=M600_stateEn espérant que ça t'aide

-

BLTcouch sur X2

Etalonnage impossible Sidewinder X2 : Erreur BLTouchSalutr Mr Magounet, oui l'inter est un peu capricieux

si sa devient trop récurrent je penses que je le changerai ou alors je mettrait un point de colle chaude, je verrai parce que c'est pas pratique d'aller dans le coin de la machine ^^

si sa devient trop récurrent je penses que je le changerai ou alors je mettrait un point de colle chaude, je verrai parce que c'est pas pratique d'aller dans le coin de la machine ^^

Là mon Bltouch fais les points mais le titi doit pas descendre suffisament la buse est vachement proche du plateau et me laisse des points de filament, chose qu'elle faisait pas avant que je dois bidouiller, j'vais desserrer un peu plus la vis du dessus voir si sa change

Ok donc pour changer le bltouch, j'ai des bltouch triangle qui dorment a la maison, si sa me le refait sans raison apparente j'essaierai de le changer, ça a l'air d'etre un mauvais bltouch celui d'artillery

Les 3Dtouch artillery il y en a sur alliexpress a 21€, un peu cher pour sa qualité

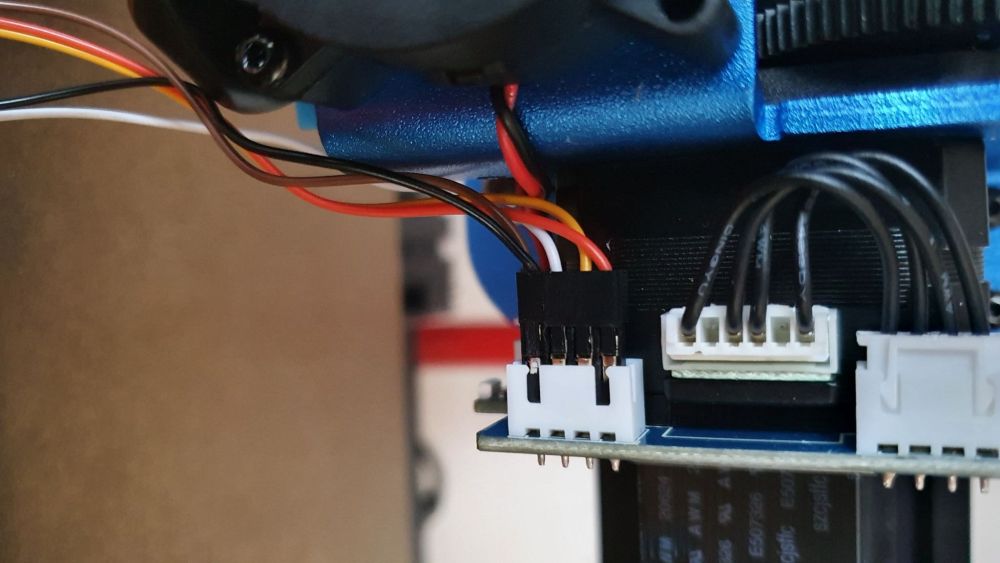

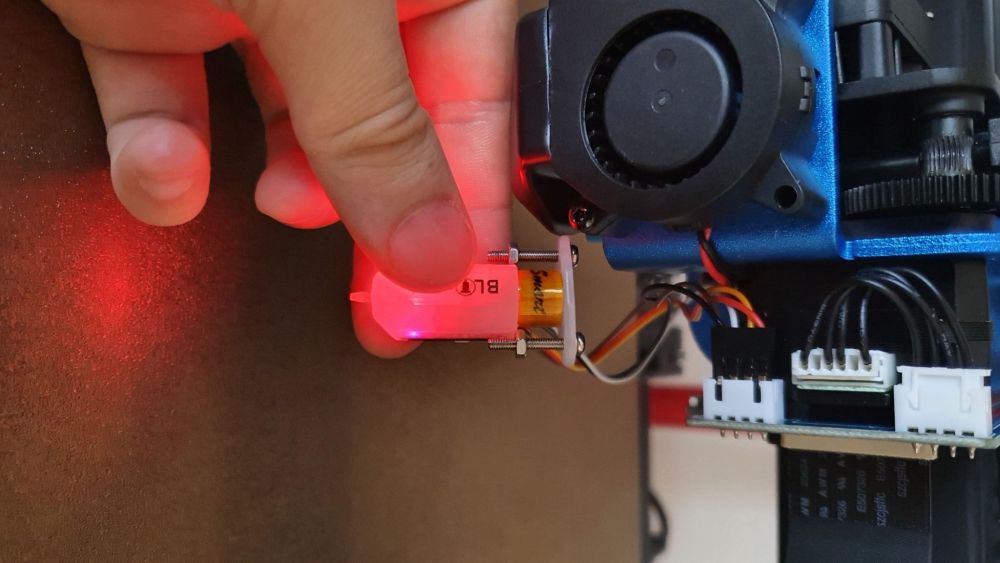

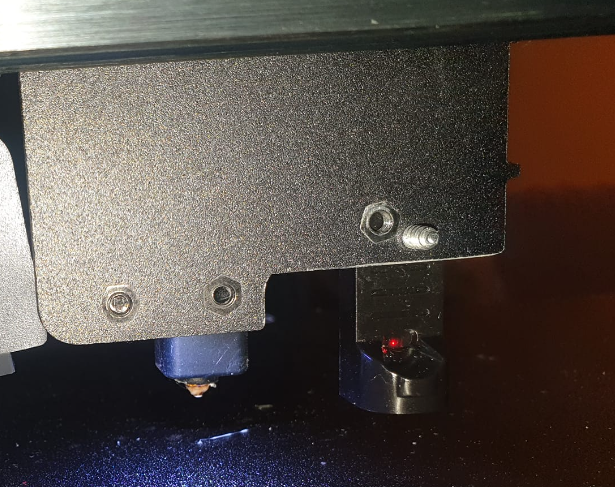

[EDIT] : Avant de continuer a testé le 3dtouch artillery pour qu'il soit bien a sa place, je me suis dis pourquoi pas testé ce que tu as dis @MrMagounet en changeant de Bltouch

J'avais un Antclabs et 2 trianglelab en rab

Ceux de Antclabs ont des petits insert pour l'embout des fils

J'ai listé chaque fil de haut en bas sur nos cartes SX2 :

- Rouge : 5 V

- Orange : signal de commande (servo)

- Blanc : Z-min (probe)

- Marron et noir : mise à la terre (GND)

Donc j'ai enlever le noir et marron que j'ai mis sur un même insert ( je sais pas si ça s'appel comme ça les petits bouts métalliques avant de les clipser dans les trucs noir

Voilà en photo ce que sa donne pour peut être d'autres personnes que sa peut intéresser, au moins ils ont directement le montage.

J'ai fais mon Zhome et ça fonctionne niquel

Maintenant je me demande si j'imprime le support pour celui-ci ou pas .. xD

Maintenant je me demande si j'imprime le support pour celui-ci ou pas .. xD

-

M486 Annulation de pièce

Annulation d'un print "M486" Firmware MrMagounetBonjour à tous,

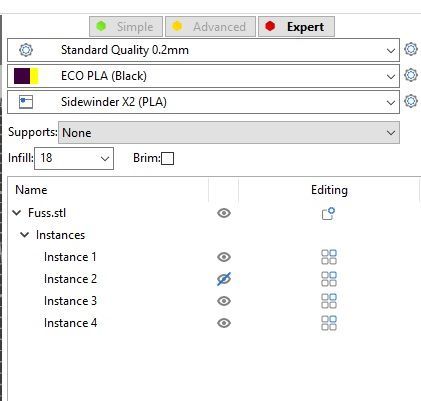

J'ai lancé une impression de 4 pièces durant le même print.

Au bout d'une heure, je vois qu'une des quatre pièces se décolle du plateau mettant en danger l’impression des trois pièces restante.

Soudain, je me souviens que MrMagounet a activé la fonction "M486 - Cancel print" dans son firmware.

Quelques recherches sur google plus tard. J'ai trouvé et j'arrive à stopper l'impression de la pièce qui se décolle.

Alors voilà la marche a suivre pour ceux que ça intéresse:

Premièrement, identifier l'id de la pièce en question.

Première pièce: ID=0

Seconde pièce: ID=1

Troisième pièce: ID=2 etc..

Si vous ne vous souvenez plus dans quel ordre l'impression s'effectue, vous pouvez trouver l'information sur le Slicer

Ex avec SuperSlicer:

Du coup, il suffit d'entrer dans le menu de l'imprimante: "Plus -> Machine -> Terminal" puis d'entrer la commande: "M486 PX" X étant l'ID de la pièce à annuler.

Dans mon cas, il s'agissait de la deuxième pièce (Instance 2 dans le slicer) donc j'entre la commande: M486 P1 et là, "Miracle" l'imprimante passe directement de la première à la troisième pièce et stoppe l'impression de la pièce posant problème.

L'on voit que l'impression s'est arrêtée sur la deuxième pièce mais continue sur les trois autres

Voilà si ça peut servir à quelqu’un...

-

X2 PrusaSlicer reprise extrusion après pause

Sidewinder X2 : Pas d'extrusion de filament après une pauseLe 22/09/2021 at 16:05, guigui82 a dit :Bonjour à tous,

Moi aussi, propriétaire récent d'une Sidewinder X2, j'ai à l'heure actuelle quelques soucis. Entre autre et c'est le plus bloquant à l'heure actuelle, lorsque je fais une pause lors d'une impression (changement de filament par exemple mais pas que ), l'extrusion s'arrête tout comme il faut mais lorsque je relance l'impression, le filament ne veut plus sortir de la buse. En effet, je vois la roue de l'extrudeur qui ne fait qu'avancer puis reculer (elle tourne d'un 10eme de tour environ et elle recule d'autant et cela sans arrêt), alors qu'elle devrait avancer en permanence. Au final, je suis obligé de stopper l'impression et de tout recommencer.

J'ai aussi un pb au niveau du portique car lorsque l'axe X descend, j'ai l'impression qu'il commence à descendre plus d'un côté que de l'autre. Il faut que je m'attelle à tout remesurer. On semble loin du contrôle qualité qui existait sur les X1 me semble t'il avec les X2.

Pour mon pb numéro 1, est ce que j'oublie un truc ou bien y a t'il un souci quelque part ?

Bonjour,

Problème de pause sur prusaslicer résolu sur ma Sidewinder X2 stock !

Décocher la case "Utiliser des valeurs E relatives" dans l'onglet Réglage de l'imprimante > Général.Il semble que le firmware est capable de lire les valeurs d'extrusions relatives mais après une pause il repart sur les valeurs absolues. Du coup, à la reprise du gcode il n'avale que quelques centième de milimètres de filament au lieu de plusieurs milimètres.

exemple:

en valeur relative : G1 X154.301 Y152.513 E.03192 ;

en valeur absolue : G1 X154.301 Y152.513 E1.53994

voilà, voilà. J'arrive un peu après la bataille... désolé, je viens juste d'acquérir cette bébette.

-

Buse HRC haute

FLSun V400, le test en live@methylene67 ouille, c'est ( peut-être ) corrigé

Fibtip : https://fibtip.com/

Primacreator rubis : https://primacreator.com/collections/nozzle/products/primacreator-mk8-ruby-nozzle-0-6-mm-1-pcs

Phaetus https://www.phaetus.com/tungsten-carbide-nozzle/ et https://www.3dprima.com/spare-parts-accessories/upgrades/nozzles/phaetus-primacreator-mk8-tungsten-nozzle-0-6-mm-1-pcs/a-26542

Pas taper, ce n'est pas moi qui paye :

Les filaments les plus utilisés pour les protos, modifications/améliorations/réparations de nos machines* sont :

Fillamentum nylon/kevlar pour les pièces qui subissent beaucoup de frottements

Polymaker PA6 CF rigidité et tenue en température

Polymaker PA6 GF un peu plus souple et tenue en température

*tables de découpe Kongsberg / Elitron, imprimantes digitale (très) grand format Durst et HP, systeme de collage colle thermofusible

Les pièces d'origines qui doivent être remplacées régulièrement coutent vraiment très cher et le temps entre la commande et la réception( si en stock ) encore plus : = machine à l'arrêt...

Pour ça, l'impression 3d a vraiment changé la donne.

-

Klipper M600

Difficultés avec macro «M600» sous KlipperAh oui si tu utilises pas la mise à 0 de la température extrudeur tu peux enlever la ligne que signale @fran6p

Pour le reste se sont les définitions que j'utilisais au début et finalement remplacé par des coordonnées X Y en dur.

si je coupe la chauffe de l'extrudeur c'est tout simplement que si le m600 se produit et que je ne suis pas là, le plateau reste chaud et la buse arrête la chauffe par sécurité. C'est utile sur les longs print et que tu sais pas exactement à quelle heure il va se déclencher.

tiens nous au courant @Jorael

T'es macro pause et resume elles ressemblent à quoi @Jorael?

Voilà les miennes

[gcode_macro PAUSE] rename_existing: BASE_PAUSE # change this if you need more or less extrusion variable_extrude: 1.0 gcode: ##### read E from pause macro ##### {% set E = printer["gcode_macro PAUSE"].extrude|float %} ##### set park positon for x and y ##### # default is your max posion from your printer.cfg {% set x_park = printer.toolhead.axis_minimum.x|float - 5.0 %} {% set y_park = printer.toolhead.axis_minimum.y|float - 5.0 %} ##### calculate save lift position ##### {% set max_z = printer.toolhead.axis_maximum.z|float %} {% set act_z = printer.toolhead.position.z|float %} {% if act_z < (max_z - 2.0) %} {% set z_safe = 2.0 %} {% else %} {% set z_safe = max_z - act_z %} {% endif %} ##### end of definitions ##### SAVE_GCODE_STATE NAME=PAUSE_state BASE_PAUSE G91 G1 E-5 F2100 G1 Z{z_safe} F900 G90 G1 X0 Y0 F6000 [gcode_macro RESUME] rename_existing: BASE_RESUME gcode: ##### read E from pause macro ##### {% set E = printer["gcode_macro PAUSE"].extrude|float %} SET_IDLE_TIMEOUT TIMEOUT=600 ##### end of definitions ##### M109 S{printer["gcode_macro M600"].hotend_temp} G91 G1 E50 F100 RESTORE_GCODE_STATE NAME=PAUSE_state BASE_RESUME

-

M600 générique Klipper expliqué

Tuto macro M600 changement de filament [Creality K1]Pratiquement aucune imprimante Klipperisée n'a cette macro d'origine, la seule existant étant PAUSE.

Aucun des modèles fournis par Creality pour la tablette SonicPad ne l'a, en plus Creality, ne voulant pas faire comme tout le monde, a implémenté cette macro directement dans leur code. On peut ne pas l'utiliser mais il faut alors «désactiver» le code Creality ( voir ici par exemple ).

Pour le code Klipper de la macro M600, les lignes importantes sont :

G91 G1 E-.8 F2700 G1 Z{Z} G90 G1 X{X} Y{Y} F3000 G91 G1 E-50 F1000

En gros:

- X, Y et Z ont pour valeurs par défaut (50,0,10) saut si on passe d'autres valeurs via un M600 Xxx Yyy Zzz

- L'état du Gcode est sauvegardé sous le nom M600_state

- on passe en mode de déplacement relatif

- rétraction toute petite de 0,8mm rapide à 45 mm/s suivie d'une élévation de 10 mm (valeur du Z par défaut)

- on passe en mode de déplacement absolu pour aller en X50, Y0 (valeurs par défaut si non précisées)

- on repasse en mode de déplacement relatif pour rétracter 50 mm à 50 mm/s

En fonction de l'extrudeur utilisé, il faut ajuster la longueur de la dernière rétraction ainsi que les vitesses de rétraction. La longueur dépend de l'extrudeur, ce qu'il faut c'est que celle-ci place le filament juste avant les roues dentées d'entrainement. On peut ensuite retirer le filament à la main.

Un autre «paramètre» à prendre en compte: quelle forme aura l'extrémité du filament (le tip).

Certains extrudeurs apprécient moyennement qu'à cette extrémité il y ait un petit morceau de filament de la taille du diamètre de la buse qui peut alors se casser et rester à l'intérieur de l'engrenage… C'était le cas, il me semble avec les K1 (à vérifier donc)

Un moyen d'éviter que ce petit fil ne se casse serait d'attendre un peu avant de procéder à la dernière longue rétraction (le filament a plus de temps pour se solidifier) en ajoutant juste avant la dernière rétraction une pause d'une à deux secondes ( G4 P1000 ou G4 P2000).

-

soucis Flash SW X2

[Tuto] Comment Flasher le Firmware des X2 / Genius Pro / Hornettroisième personne avec se problème. j'avais flasher ma X2 il y a un an ou deux mais suite à des bugs, j'ai voulu recommencer, pensant avoir fait une connerie quelque part...

et là, impossible de connecter l'écran et l'imprimante entre elle, et je me retrouvais aussi à devoir faire un pontage pour y accéder. j'ai aussi des message d'erreur quand je fais "verify" sur le firmware que je download sur l'imprimante avec STM32, et ceux avec chaque firmware testé.

dans le doute, j'ai acheté et changé la carte mère et l'écran ( et le cable plat de l'axe X ), qui fonctionnait sans problème. et là, en flashant, c'est reparti, ça déconne pareil.

Update :

comme l'a dit @olerien en allant sur "OB" puis en changeant "AA" vers "BB", puis une fois reconnecté en cochant le MCU j'ai pu installer le firmware marlin et mon imprimante est de nouveau opérationnel.

je suis entrain de faire mon benchy test et ça a l'air Ok.

alors je n'ai absolument aucune idée de pourquoi ni comment, mais ça marche. donc a tenter peut-être pour ceux qui sont dans la même situation.

elle est sympa cette X2 mais vivement celle de bambulab...

-

Problème capteur Nivellement SW X4

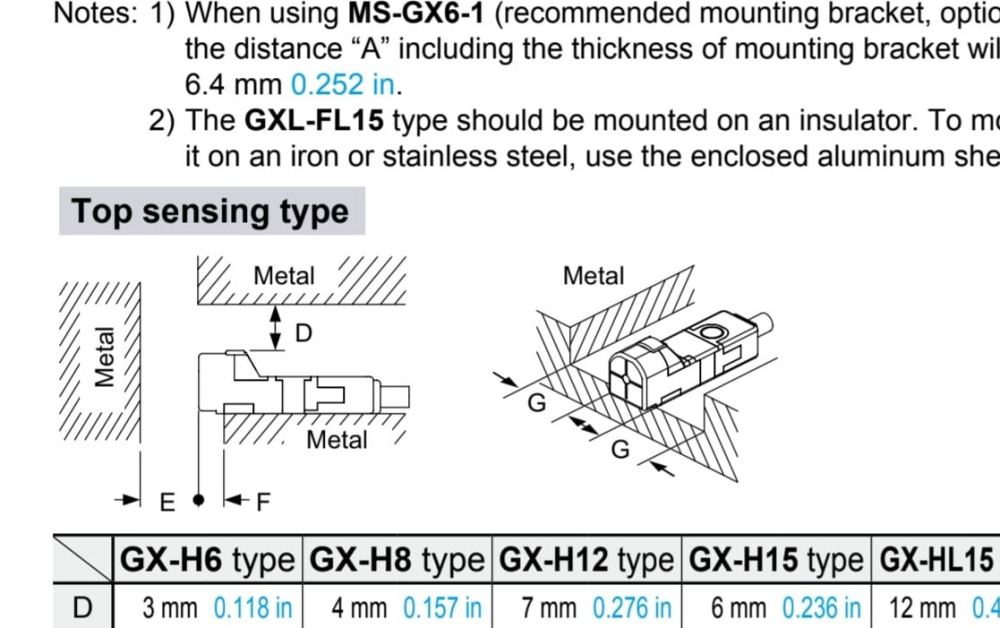

Artillery Sidewinder X4 Pro et Plus, tout ce qu'il faut savoirAlors une petite infos qui sera utile à certain, qui peuvent rencontrer des instabilités de précision de la sonde sonde nivellement.

Je vous remonte un infos qui ne viens pas de moi car dans mon cas je ne rencontre aucun soucis sur aucune des 2 SW X4 Pro et Plus mais plusieurs personnes on connu un petit soucis dont un utilisateur Polonais qui a donc étudié le soucis qu'il rencontrait.

La Doc technique de la sonde utilisé sur nos SW X4 indique clairement que le capteur inductif ne dois pas avoir de metal présent sur le dessous et le devant (même si légèrement au dessus) sur une zone de 6mm pour être des plus efficaces.

Dans ces mesure effectué avec la sonde fixer comme d'origine il avait une valeur moyenne de répétabilité de 0,0350mm, et ce qui dans certain cas peut cause un léger soucis obligeant a ajuster le Z-offset légèrement à chaque début d'impression.

En tournant son capteur de nivellement de 180° et en refaisant les test les mesures montre que les valeurs de répétabilités sont le plus souvent 0,0100mm généralement et au max a 0,0125mm soit un résultat 3 fois plus petit dans le pire des cas.

Le soucis en tournant le capteur de nivellement de 180° est qu'il devient impossible de remettre le capot avec fanduct et ventilo sur la tête, mais cela permet de voir si le soucis que l'on rencontre vient de cela ou non.

Cette personne a donc résolue le soucis en découpant quelques mm de la plaque de support de la tête sur la zone ou le capteur de nivellement ce place ce qui permet de dégagé le capteur inductif de tous metal dans sa zone d'interférence potentiel.

Je tenais a partager cette information intéressante et pertinente, qui a été remonté au équipe d'Artillery.

P.S : Attention tous les soucis de nivellement ou Z-offset ne sont pas forcement lié a cela, j'ai simplement vue parfois des cas ou simplement la vis du capteur etait mal vissé et donc le capteur bougait ce qui a un impacte aussi important voir pire.

/********************************************* Petit infos bonus pas lié au SW X4 **********************************************************/

J'ai eu confirmation de Artillery que leur projet de Core XY n'est pas abandonné, il est toujours en cour de développement, mais mes sources mon indiqué qu'elle ne s'appellerait pas Spider X1 un autre nom sera très certainement donnée et qu'il ne sont pas capable de communiqué de date de sortie pour le moment, je pense qu'il essaie de voir pour sortie une Core XY qui ne présenterais que peu d'intérêt avec tous les modèle qui arrive sur le marché. Donc Personnellement cela m'étonnerait que l'on voit arriver cette machine avant Décembre 2024 voir 1er trimestre 2025.

-

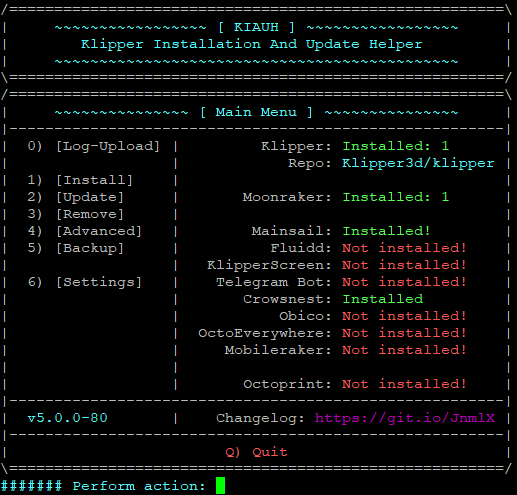

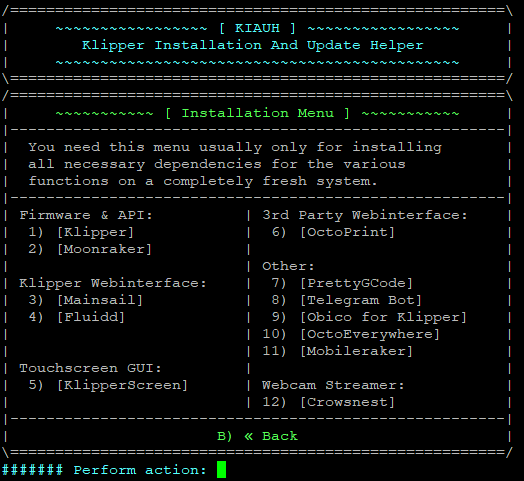

Mainsail SW X4

Artillery Sidewinder X4 Pro et Plus, tout ce qu'il faut savoirVoici ce que j'ai suivi afin de pouvoir installer Crowsnest V3 car l'os intégré n'est pas une version compatible avec la V4 :

Concernant la Bascule sur Mainsail

J'ai utilisé l'utilitaire ./kiauh/kiauh.sh en me connectant via putty sur l'imprimante

Le user est mks et le password par défaut est makerbase.

une fois rentré dans l'utilitaire il faut bien pensé à faire un backup : option 6

Puis aller dans le menu 3) Remove Puis 5 Fluidd

Enfin on revient dans le menu 1 Install puis 3 Mainsail

Petite précision il semble que des fichier Moonraker et Klipper ont été modifier ce qui empêche leur monté de version je n'ai pas essayé de faire les commit pour monter la version.

Concernant le système qui a aussi une mise à jour disponible, je n'ai pas tenté non plus ayant rencontré plusieurs soucis sur mes MKS SKIPR en faisant cette manip donc attention si vous voulez tenter.

-

Le TPU

Impression du filament flexible - recherches et solutionsSalutations,

L'impression du filament flexible est un sujet à part entière dans le monde de l'impression 3D.

Il y a 5 ans maintenant que j'ai créé ma société en ingénierie mécanique, impression 3D, usinage et formation pour les secteurs de la défense et de l'industrie.

Du coup je me disais que je pouvais partager un peu de ce que j'ai appris

Sur la partie industrie de ma société, je suis amené à concevoir et fabriquer des protections sur mesure, des outillages et des améliorations machine en filament flexible.

Ces pièces peuvent nécessiter jusqu'à 150h d'impression en fonction de leur application qui me permet de définir des capacités et seuils d'amortissement dont découle une forme et densité de remplissage ainsi que le nombre de parois internes et externes.Mais déjà avant tout ça, il y a une petite précision à apporter.

Le "Flexible" est un terme "fourre tout" lors des discussions à ce sujet mais il y a plusieurs catégories importantes.

Pour les pièces de mes clients je n'utilise que du TPU. Cependant, en fonction de la dureté du TPU exprimée en SHORE, il y a une variation énorme en terme de paramétrage.

Donc pour être précis, j'utilise des TPU en 95A, 82A, 70A et enfin 60A.

Notez que les filaments en dessous de SHORE 70A ne sont pas utilisables en agro-alimentaire.

Dans le TPU (et peut-être en TPE, je ne n'en utilise pas donc je ne sais pas), il y a deux familles. Le semi-flexible et le flexible.

Le filament de dureté SHORE 95A est le seul représentant de la famille des semi-flexibles.

La famille des filaments flexibles quant à elle inclut les duretés SHORE 82A, 70A et 60A.

En dessous de cette dureté on opte en général pour un type ou un autre de silicone.Déjà ça dégrossit pas mal le tableau.

Maintenant, il y a un paramètre très important à prendre en compte au niveau facilité d'impression : on prend du filament Ø1.75 ou Ø2.85 ?!

Pour répondre à cette question il faut se demander à quel usage seront destinées les pièces que vous souhaitez imprimer. En effet, si cet usage implique d'utiliser du 95A uniquement, le Ø1.75 s'imprime assez facilement même sur des systèmes Bowden. En revanche, si l'usage de vos pièces implique d'utiliser des filaments de dureté SHORE inférieure, il vaut mieux passer sur du Ø2.85 en extrusion directe.

"J'veux bien mais BORDEL à cul POURQUOI ?!!" me demanderez vous

La réponse à cette question implique de parler de viscosité, de HDT, de dilatation et de pression (je vais simplifier bien sûr, soyez indulgents svp).- La viscosité dans notre contexte d'imprimeur représente la difficulté à faire passer le filament fondu sous forme de pâte au travers du trou de sortie de la buse. C'est ce qui fait que vous pouvez imprimer du PLA à 500mm/s sur une K1 Max non modifiée puisqu'il est très fluide une fois fondu, alors que sur du PETG "haute température", qui lui est beaucoup plus pâteux et difficile à extruder en terme d'effort mécanique pour le moteur d'extrusion, vous devrez descendre à ~80mm/s.

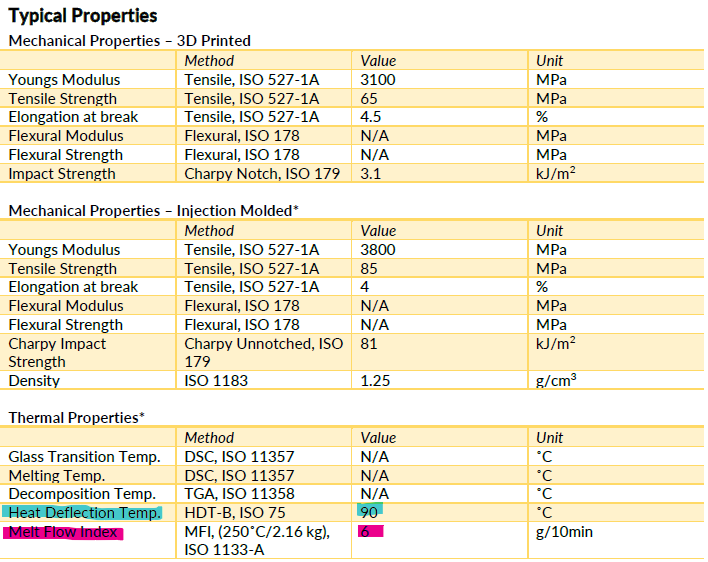

- La HDT (Heat Distortion Température) ou température de fléchissement sous charge correspond à la température à partir de laquelle le matériau que vous utilisez perd tout ou partie de sa résistance mécanique. Cette info est indiquée sur la fiche technique du matériau.

- La dilatation de la matière plastique est importante et s'exprime en micron/mm²/°. Cette dilatation nous pose problème en tant qu'imprimeur pour la justesse géométrique de l'objet imprimé mais, dans le cas qui nous concerne, parce qu'elle impose des tolérances élevées dans les pièces qui assurent le passage/guidage du filament dans l'extrudeur.

- La pression dans notre cas correspond à la force de poussée pour faire passer le filament fondu au travers du trou de sortie de la buse répartie sur la surface du filament.

Voici un exemple de tableau sur lequel la valeur de dilatation apparait (Source Simplify3d) :

Voici un exemple de Fiche Technique de matériaux (du PolyAmide détectable en l’occurrence) sur lequel le Coef de viscosité ainsi que la HDT apparaissent (Source ColorFabb)

Donc, le filament en Ø2.85 permet de répartir la force de l'extrusion sur une plus grande surface ce qui diminue la pression et il est plus "rigide" ce qui empêche le phénomène de l'accordéon dont je parle ci-après.

Afin de pouvoir expliquer la suite, il faut que l'on parle du système d'extrusion :

Il est composé de plusieurs parties mais on ne va pas tout détailler, on est Dimanche et j'bosse comme le gros benêt que je suis...

On va se concentrer sur le passage du fil en omettant la motorisation et sa mécanique que l'on suppose fiable (un extrudeur "fait pour" quoi).

On a donc deux parties :- Le corps froid qui comprend le dissipateur thermique ainsi que le tube de liaison qui fait la jonction entre l'extrudeur et le corps chaud.

- Le corps chaud qui comprend le corps de chauffe et la buse.

Explication de la problématique :

Le filament doit passer librement dans le système d'extrusion ce qui implique de laisser du jeu entre le diamètre du filament qui fait en général le diamètre annoncé plus ou moins 0.02mm pour les filaments faciles et plus ou moins 0.05mm pour les filaments complexes (en fonction du fabricant ça peut varier mais je simplifie ici aussi. Pour voir les tolérances exactes, regardez la fiche technique du matériau en question (TDS en anglais pour Technical Data Sheet)).

Donc le tube de liaison a un jeu de passage sur son diamètre intérieur qui est pratique pour que le fil coulisse librement mais nous emmerde fortement parce que, qui dit jeu, dit fuite. De plus, comme il y a du jeu, avec la pression exercée sur le filament pour l'extruder, il peut se courber dans le tube et, si la pression est trop forte, devenir un superbe "accordéon" qui va s'arcbouter sur les parois du tube et bloquer le passage.

Dans le cas du flexible qui à une viscosité très élevée, le jeu n'est pas gênant mais pour les filaments très fluide ça peut faire refluer le plastique fondu dans le corps froid ou il va être refoidi (CQFD), figer, supprimer le jeu de passage et créer une magnifique occlusion qui va flinguer votre impression en cours.Les deux derniers points sont liés, en effet, le corps froid essaei de dissiper la chaleur produite par la résistance du corps de chauffe en permanence afin que la chaleur ne se transfère pas du corps chaud au corps froid. Mais comme le corps chaud et le corps froid sont liés mécaniquement, le corps froid est de plus en plus chaud à mesure que l'on descend et approche le corps de chauffe. La résultante de ce phénomène tout à fait normal est que le filament risque de dépasser sa température de fléchissement sous charge AVANT le corps de chauffe et ramollir plus ou moins dans le tube de liaison.

Si on met tout ça bout-à-bout qu'est ce que ça donne ?

Et bien, le filament est maintenu en pression dans le passage entre le corps chaud et le corps froid, dans le même temps il chauffe au fur et à mesure qu'il s'approche de la buse. Si la pression est trop forte, le filament va se tasser jusqu’à être pâteux dans le bas du tube de liaison qui est en contact direct avec la buse. Et c'est à cette instant que la dernière difficulté imposée par le flexible va vous prendre par surprise et achever votre impression... Comment ?! Et bien il faut savoir qu'un tube de liaison de qualité (acier, inox, titane, etc...) est poli miroir ou rodé ce qui donne une rugosité extrêmement faible à l'intérieur de l'alésage pour obtenir une friction minimale. Les tubes PTFE, quant à eux, sont presque parfaitement lisses par défaut et le PTFE (Téflon) accuse, de base, du meilleur coef. de friction des polymères. MAIS les filaments flexibles s'entourent d'une couche extrêmement collante quand ils commencent à fondre (vous pouvez essayer en chauffant un bout de flex au briquet ) et cette "colle" arrive à adhérer à la paroi interne du tube de liaison juste à sa jonction avec la buse et forme une espèce de bague.

) et cette "colle" arrive à adhérer à la paroi interne du tube de liaison juste à sa jonction avec la buse et forme une espèce de bague.

Cette bague va gêner le passage du filament qui va avancer par saccade au lieu d'avoir un mouvement fluide. Au début ça cause une légère sous extrusion mais comme le filament avance par saccade, ça occasionne des pics de pression derrière la buse, le fil se tasse et devient mou plus loin que d'ordinaire et... c'est le début de la fin, le phénomène s'accélère et empire jusqu'à une occlusion quasi, voir complète du jeu dans le tube de liaison. En l'absence de jeu, c'est le "serrage". Le filament ne passe plus

Voici la photo de tubes de liaisons à divers stade du phénomène :

[Edit] : Paramètrage et explications supplémentaires à venir