Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/08/2024 dans Messages

-

5 points

-

4 points

-

4 points

-

"bumbu lab" changer de nom pour esquiver les poursuites de Stratasys ?4 points

-

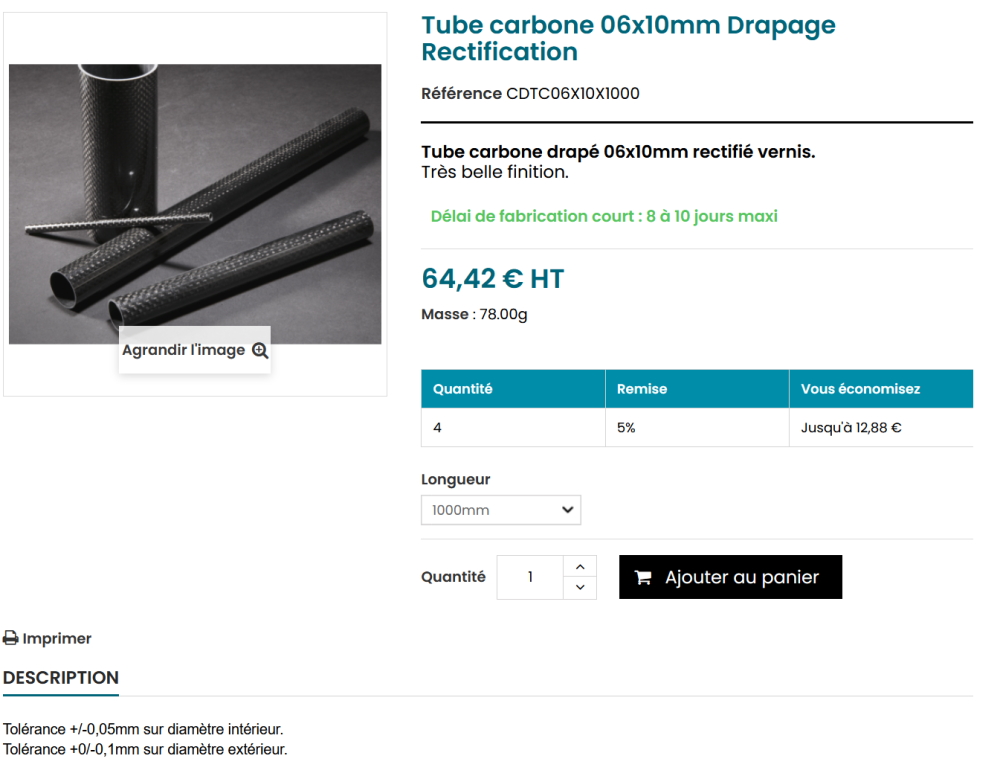

Tes tubes en carbone ne sont pas fait pour du guidage linéaire, ton choix n'est pas logique pour deux raisons: - Le prix est dix fois plus cher qu'un arbre linéaire chromé dur et commercialement ce n'est en rien un argument de qualité pour une utilisation statique. - La tolérance sur le diamètre est énorme pour du guidage: 0 / - 0,1 sur une axe de guidage on est en h6 en général. photo de ton lien:3 points

-

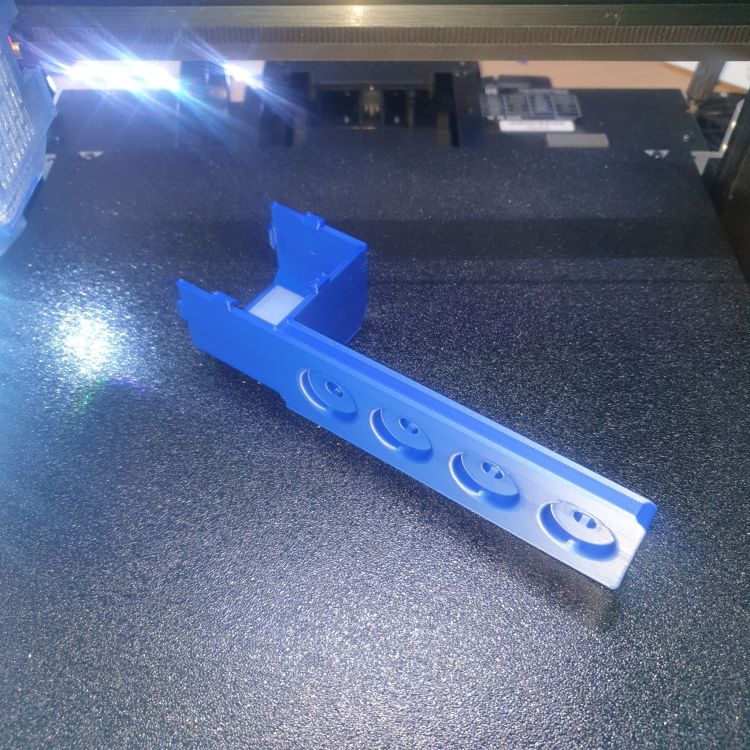

Hello, @PPAC : Pour le M300 la Prusa XL est bien capable de jouer la musique de Mario. Pour le M600 je n'ai pas encore testé sur la XL, mais c'est prévu j'ai un projet en attente qui va utiliser plusieurs M600. @electroremy Tu ne serais pas en train d'essayer de me tirer les conclusions du test ? Mais je vais te donner brièvement mon opinion. Pour la concurrence, certes Bambu fait mal à Prusa sur le segment des machines mono-tête. Mais sur le segment des multi-tête la XL n'a toujours pas d'équivalent chez la concurrence, et pourtant comme tu le soulignes elle a été annoncée depuis quelques années déjà et les premiers modèles sont dans la nature depuis un moment. Mais personne pour les copier, alors qu'habituellement les clones 1:1 sortaient en même temps que les originaux. Il doit bien y avoir une raison à ça. Personnellement je pense que c'est un problème de positionnement marché, la XL a le cul entre deux chaises. Pour le caisson, certains détails me turlupinent le concernant, mais je ne peux pas me prononcer je n'ai vu ses specs que de loin. Concernant la différence de qualité entre Prusa et Bambu, n'ayant pas de Bambu je ne pourrais pas non plus te répondre. Prusa argue le fait qu'ils sont plus précis dimensionnellement, marketing ? @divers qui possède les deux marques et qui produit principalement des pièces techniques doit pouvoir nous éclairer à ce sujet. Le toolchanger offre de nombreuses possibilités, et a encore un potentiel de développement énorme. Actuellement c'est principalement le slicer qui bride à ce niveau là. Je ne doute pas de voir arriver de nouvelles fonctionnalités à l'avenir. Pour le moment je trouve qu'on est encore dans une phase d'adaptation du slicer pour l'adapter à un système multi-tête, tout n'est pas encore bien fluide. Par exemple si on veut modifier temporaire la température de deux filaments, le changement de sélection d'extrudeur impose de sauvegarder les modifs du premier extrudeurs dans un profil sinon elles sont perdues. Beaucoup de makers ont été déçu que Prusa ne propose pas une version mono-tête low cost de la XL (sans forcément la mécanique de préhension des têtes), avec éventuellement une compatibilité MMU, afin d'avoir une imprimante grand volume fiable et accessible. De mémoire les premières estimations de Jo lui-même lors des interviews étaient de $1200 pour la XL, aujourd'hui c'est plutôt le double pour une mono-tête... Maintenant que j'ai répondu, je crois, à tous vos questionnements, retour aux tests. J'ai fait quelques impression en ASA. Ayant déjà eu des frayeurs par le passé avec l'adhérence extra-forte de l'ASA sur le PEI, pour ne pas prendre de risque j'ai décidé d'utiliser la technique Stratasys, utiliser un raft support pour préserver le plateau. A la différence que chez Stratasys la feuille sur laquelle le raft est imprimé est à usage unique. J'espère que je ne viole pas un de leur brevet en publiant mes résultats avec cette technique . Premier essai avec raft en PLA, qui se détache très bien de l'ASA : Sauf que j'ai du trouver un compromis sur la température du plateau, que j'ai mis à 70°C. On voit que l'ASA a warpé dans un coin, et tiré le raft en PLA. Mais c'est intéressant de voir que le PLA ne s'est pas décollé, il s'est déformé / étiré. Deuxième essai avec un raft d'une seule couche en PETG : On observe un très léger warping, mais c'est carrément mieux. J'ai mis le bed à 90°C, pareil pour ne pas être trop chaud sur le PETG, mais pas trop loin non plus de l'ASA. J'ai aussi utilisé une astuce, dans la configuration de l'imprimante il est possible de forcer la chauffe de l'intégralité du plateau, et non uniquement la zone d'impression (que je rappelle est composée de 16 "tuiles" indépendantes). J'ai également centré les objets sur le plateau, plutôt que sur le bord par défaut, afin de profiter d'un effet bouclier thermique (principe des radiateurs sous les fenêtres). Franchement très content du résultat pour une machine complètement ouverte posée sur le bureau. Mais clairement un caisson est nécessaire pour produire de plus grandes pièces. J'ai prochainement une grosse série de pièces en ASA d'environ 110x110x60 à faire, honnêtement je ne tenterai pas de les faire par plateaux de 9. J'essaierai peut-être un plateau de 4, à voir. Encore une petite série en ASA/PETG. Le PETG colle beaucoup plus que le PLA, du coup lorsqu'on retire le support on se retrouve avec traces blanches sur l'ASA (pas de photo désolé). Un petit coup de chaud pour relâcher les tensions interne et il n'y reste plus rien. Pas besoin de colle, et la couche de PETG se décolle toute seule sans laisser de trace lorsque le plateau (satiné) est froid.2 points

-

Impression d'une rame suisse de la bls de typ NINA 3 élément a l'echelle 1/87 .. Avec K1C en 0.08 fil ariane plast PLA recyclé T° 220 lit 60° temps d'impression pour la rame complète 6 H imprimé chaque pièce séparément vitesse d'impression 200 mm/s tranchage bambu studio impression par trancheur creality Print 5.0 (WIFI) L'impression impressionnante du toit par les détails pour du FDM vaut bien l'impression résine en rapport à la dangerosité de la manip des produits !! Je suis assez bluffé !! ..2 points

-

Bonjour à tous, je viens faire un petit retour d'expérience concernant la caméra NEBULA. Reçu lundi, la première chose qui m'a frappé c'est le filetage du trou de fixation de la caméra, impossibilité de visser à fond le trepied de support fourni. J'ai démonté la plaque avec le trou fileté, pour passer un coup de taraud. Et là surprise, la plaque (métallique) fait la moitié du poids de la caméra. J'ai conçu la même pièce et la vis de fixation imprimé en PETG, pour réduire le poids exercer sur le support Il y a aussi le support, largement inspiré de celui-ci : https://www.printables.com/fr/model/840052-creality-nebula-camera-mount-for-artillery-x4-pro Côté droite de l'imprimante. J'ai dû le re-modéliser, car il y avait trop de jeu dans la fixation. (A mon avis) Ce qui donne une vue plutôt sympa. Il y a 4 trous de fixation pour pouvoir régler à son goût. La qualité de l'image est très bonne, au niveau mode nocturne, pour moi, avec les leds de la barre du Z ça ne suffit pas pour avoir les couleurs, par contre dès que la led néopixel est au blanc (température de chauffe atteinte), la caméra passe en couleur. Elle est petite, très dirigeable ce qui évite les retournement d'image, etc. Et très légère. (maintenant ) Voilà pour les points positifs. Encore ce qui concerne les points négatifs. La latence.. Je me rends compte qu'elle est souvent très en retard sur l'impression en cours. Et pour l'instant je n'ai pas trouvé, comment pouvoir accéder à certains paramètres, résolution, etc. Cela reste une webcam, mais à 24€ sur aliexpress, ça reste une bonne affaire. Je vous met à dispo les fichiers, si vous souhaitez opté pour le côté droite de l'imprimante. Camera NEBULA.zip Et puis les investigations continuent.2 points

-

Un nouveau projet, très différent de ce que j'ai l'habitude de faire... c'est véritablement old school et vintage dans l'esprit, mais très récent en termes de release (et entièrement produit en France)... Claude, chez Loisirs Creations RC, est un ancien avec beaucoup d'expérience en matière de RC. Il est nostalgique des seventies et early eighties, et il a produit un joli et simple buggy... Mon frère avait un buggy similaire de chez Micro Racing quand il était jeune... J'en ai un pour lui, et j'ai récemment décidé d'en prendre un pour moi aussi... Cela prend la forme d'un Meyers Manx TT à l'échelle 1/8. La carrosserie, les pneus et les pièces injectées sont produites chez Loisirs Creations RC. C'est quasiment du fait main. Le buggy dans son ensemble est inspiré du dessin de plusieurs modèles des tout début du RC... Le train avant repose sur une plaque plastique avec un bras tout simple et des fusées des plus rudimentaires. La suspension repose sur les pneus et la flexibilité de la plaque... Le train arrière repose sur des bras tirés et un joint torique qui se repose directement sur la jante. Et un ressort pour la suspension... Les pneus sont sympa. Il me faudra modifier un truc à l'avant, car je trouve l'avant trop bas... Un bumper (une baignoire en ABS tout au plus), des sièges (pour couvrir la batterie, le RX et l'ESC) sont là pour compléter le kit. Et il y a quelques accessoires qui devraient permettre une construction sympa et non guidée La cible est d'avoir la voiture prête d'ici la Vosgienne courant Septembre... Et il est temps pour moi de commencer ce projet... Le projet est petit... Mais la voiture est grande. En fait le 1/8, c'est trop grand pour moi J'ai démonté la voiture. Le train avant est déplacé de 10mm vers l'avant pour être en ligne avec les arches, et J'ai aussi changé l'orientation de la structure à l'avant pour remonter l'avant. Ce sera mieux ainsi. J'ai aussi découpé ce qu'il y avait à découper. Il faudra compléter pour le bumper, mais cela ne peut être fait que quand le setup complet est prêt. D'abord, j'ai dessiné un support de servo... Il prendra place juste à l'arrière du bras avant, et permettra de centre la tête de servo (cela n'a ps été pensé comme cela initialement). Ensuite, j'ai dessiné un petit outil pour mettre les chappes sur la tige filetée (mon imprimante me sert souvent à imprimer des outils ).. Ensuite, j'ai réfléchis à la mise en place de la batterie sous les sièges... Cette pièce sera utilisée à la fois pour poser la batterie et pour monter les sièges... Ensuite, on s'occupe des jantes. Je n'aime pas les jantes noires, et je n'aime pas avoir à coller des pneus quand on peut l'éviter... En bref, j'ai dessiné des jantes perso et bien plus sympa pour cette voiture... La jante est en deux parties, définie pour mettre le pneu en place proprement et le fixer avec un anneau à l'avant. Je suis resté sur un dessin à 5 bâtons, mais c'est en paramétrique et je devrait être en mesure de faire différentes versions avec plus de bâtons... Et c'est naturellement que j'ai adapté le dessin pour l'avant et le pneu avant... Sujets suivants : tableau de bord, arceau et lumières (avant, arrière et peut être sur l'arceau)...2 points

-

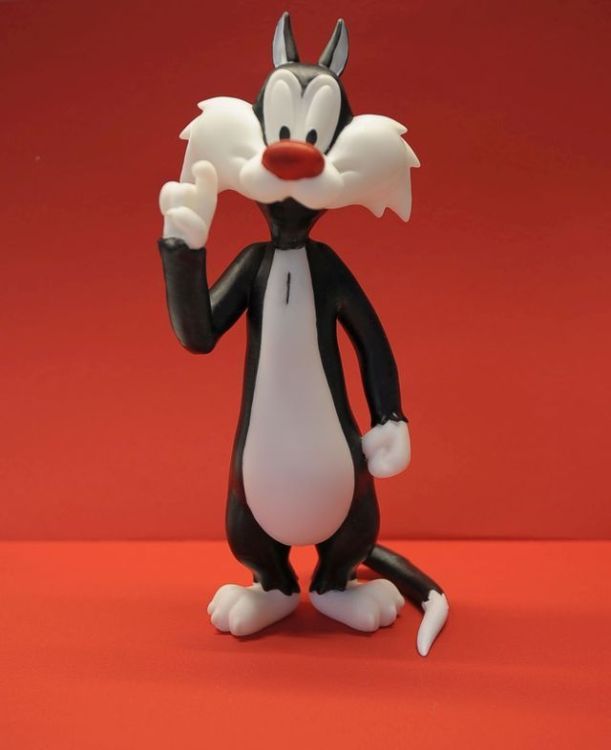

Bonjour, Ma petite Halo One Pro me donne toute satisfaction pour mes petites pièces de modélisme. J'ai largement récupéré mon achat rien qu'en objets à l'échelle pour mon gros remorqueur. Mais une idée me trottait dans la tête depuis quelques temps. Je suis un grand fan des cartoons des années 40 à 60, l'âge d'or du dessin animé américain. Et plus particulièrement de Tex Avery, un authentique génie. Road runner et Sylvestre sont plus récent mais sont inspiré de son travail. La Halo est un peu juste en hauteur et comme je voulais des figurines entre 20 et 25 j'ai du retravailler un peu les originaux.1 point

-

Voici d'autres impression avec une K1C de créality .. Plus rien a voir avec ce que j'ai imprimé en FDM depuis le début c'est bluffant !! A quand 'l'impression métal 3D la se sera le summum . Impression en 0.08 avec fil Ariane Plast de Sarrebourg Pla recyclé Gris metalisée et PAL + blanc Rame Suisse type NINA des BLS au 1/871 point

-

1 point

-

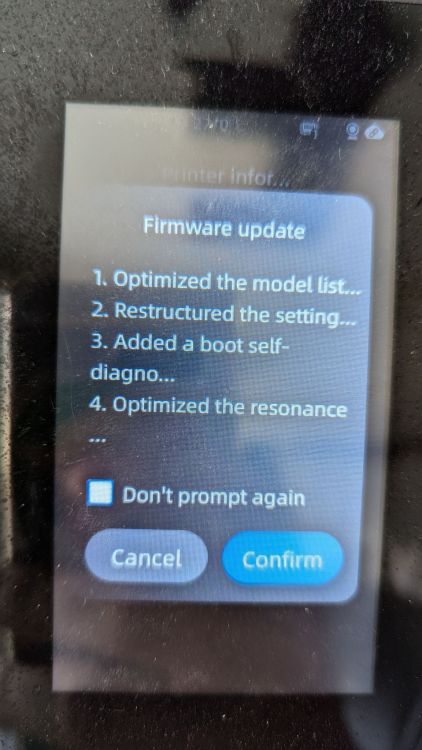

Apres test, la maj ne change rien au problème d'ajustement du Z. Si on le touche , l'impression suivante, ça frotte le plateau. Même constat que mon message précédant.1 point

-

1 point

-

Alors, ceux qui ont déjà reçu le nouveau modèle, la solution choisie par Anycubic c'est de mettre du frein filet haute température (genre loctite) sur le nozzle. On peut voir sur les nouvelles têtes une sorte de colle blanche. Résultat : plus possible de changer le nozzle. Impossible de le dévisser même en le chauffant à 300. Il faut changer la tête entière. Pas super cool pour ceux qui veulent changer du 0.4 vers 0.2 ou 0.6. Explication de certains sur facebook : le site anycubic spécifie que la "tête" est une tête rapide et que ça prend 1 minute à changer. Donc ils vont surement vendre des têtes complètes avec différentes tailles de nozzle.1 point

-

Salut, Question idiote: es-tu sûr que la tête soit HS? est-ce que tu peux joindre des photos des dégats? En général, suite à une fuite, il suffit de délicatement enlever le filament après l'avoir ramolli avec une source de chaleur (cartouche chauffante de la tête, sèche cheveux, décapeur thermique,...). Sinon, la tête est disponible ici si tu es pressé ou là si tu l'es moins, par exemple.1 point

-

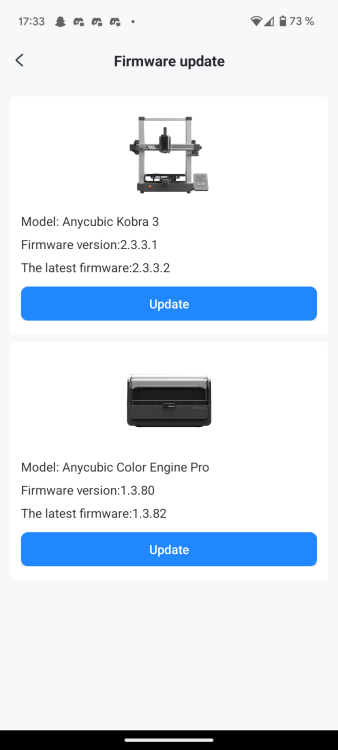

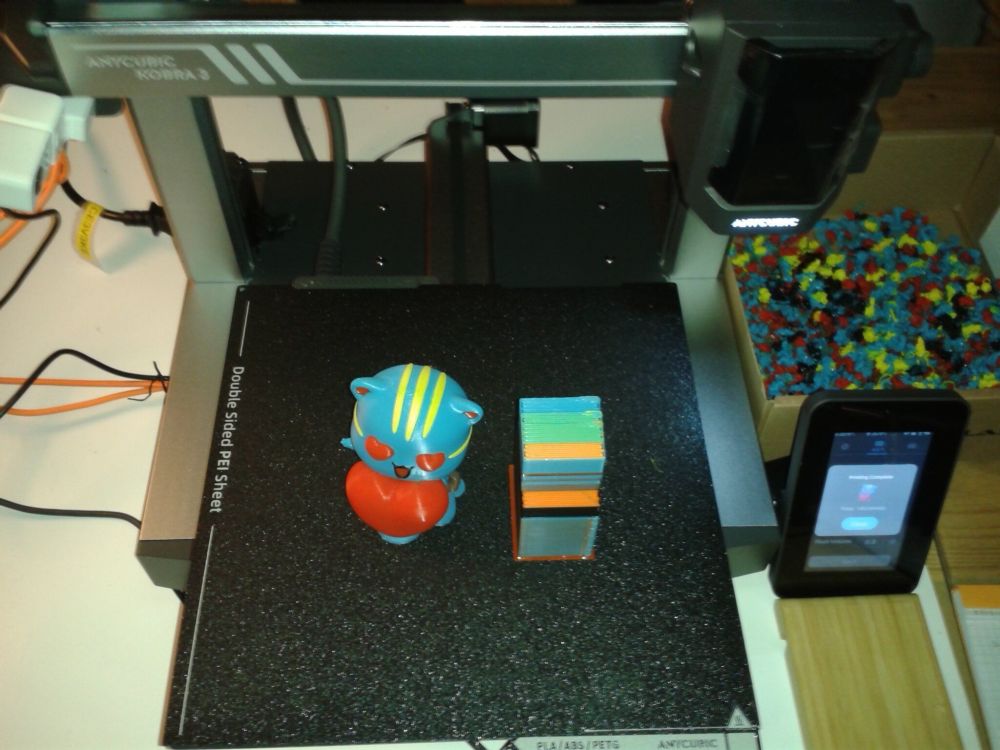

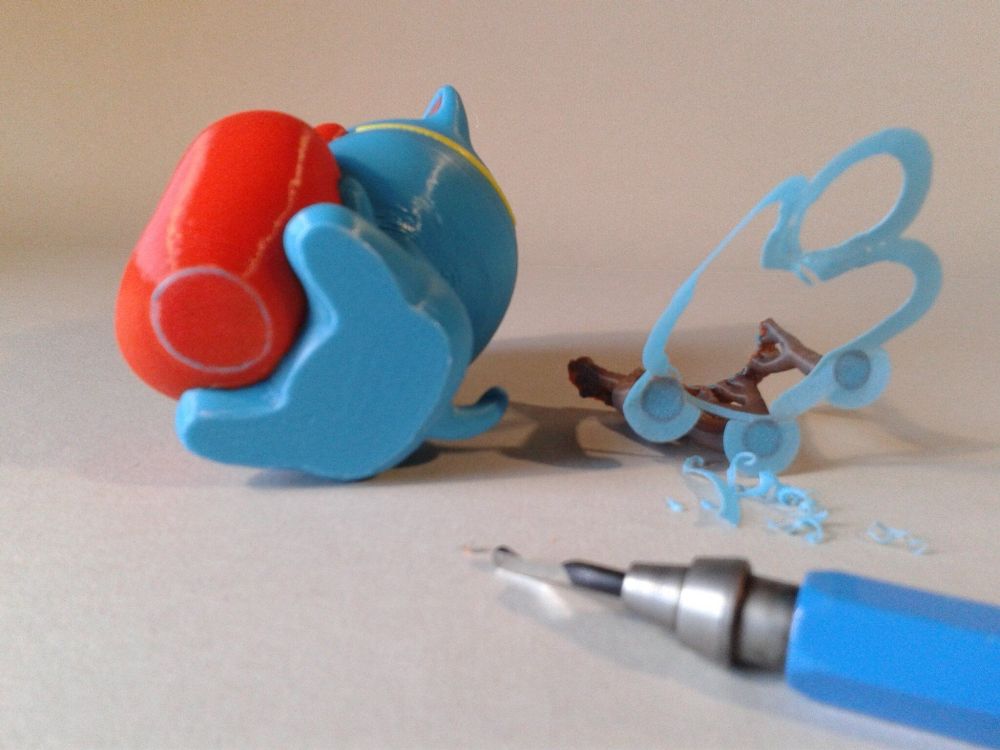

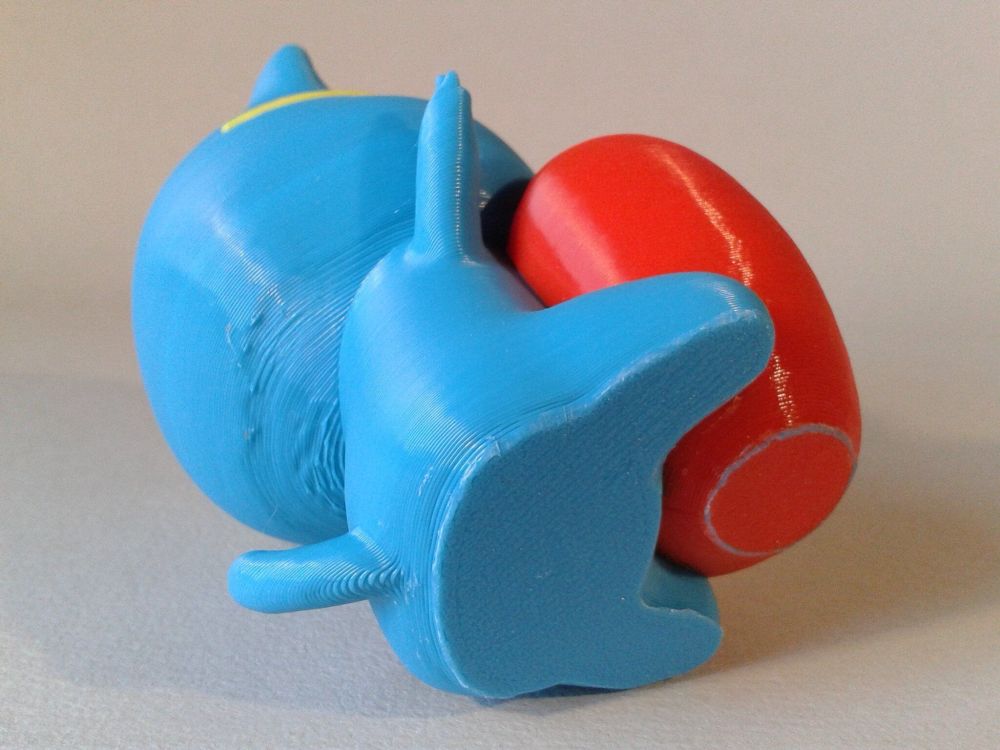

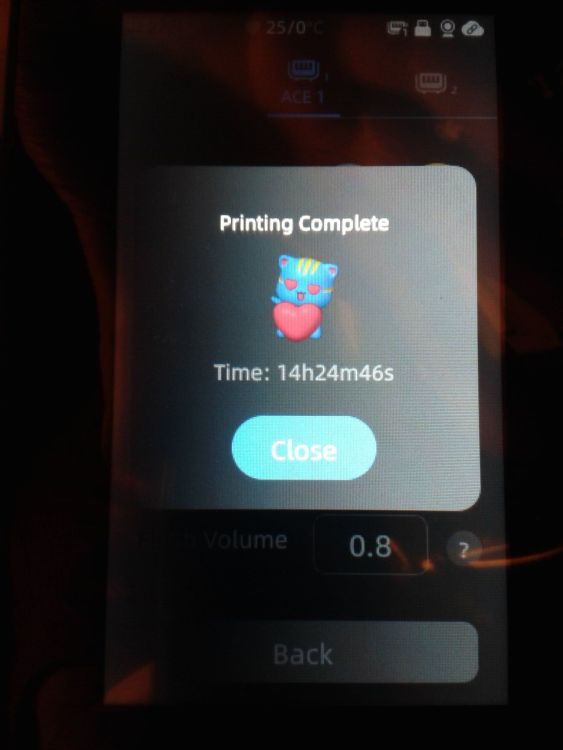

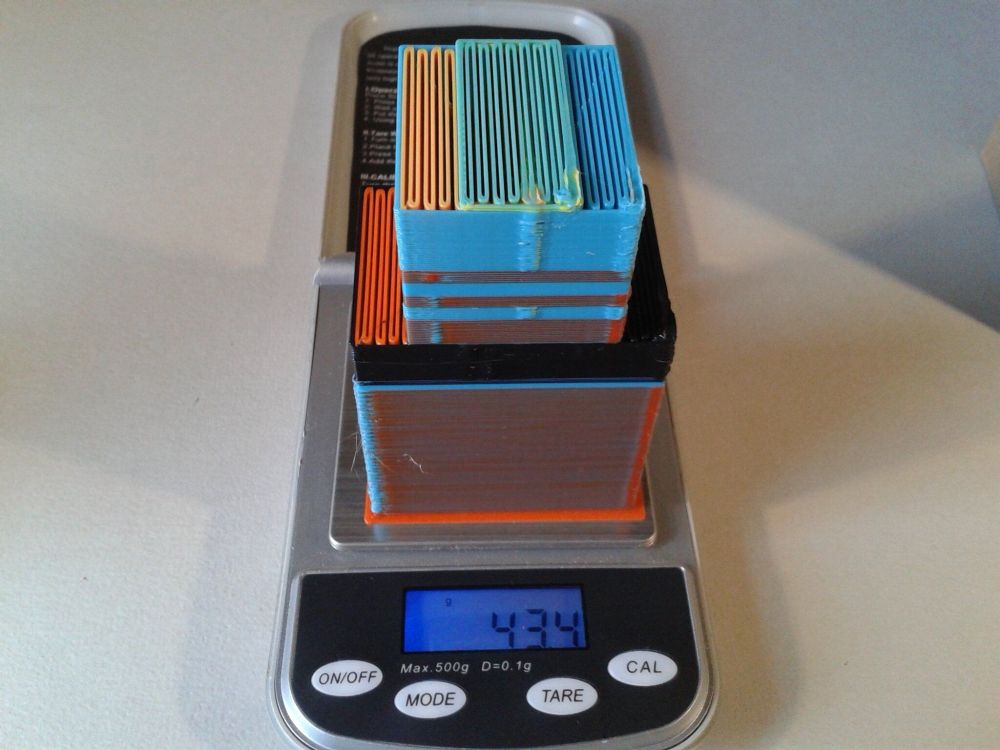

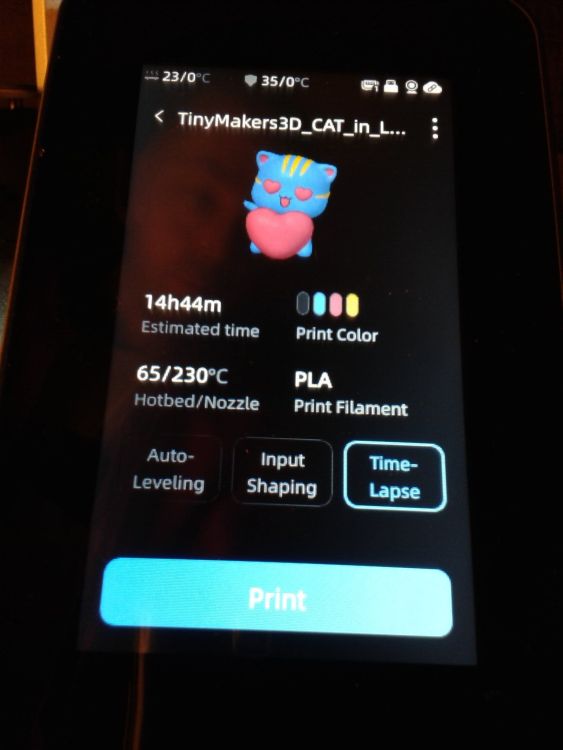

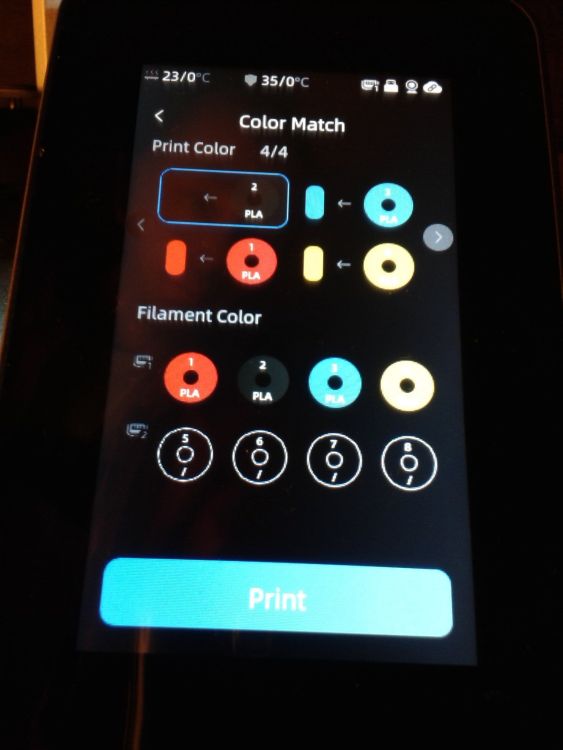

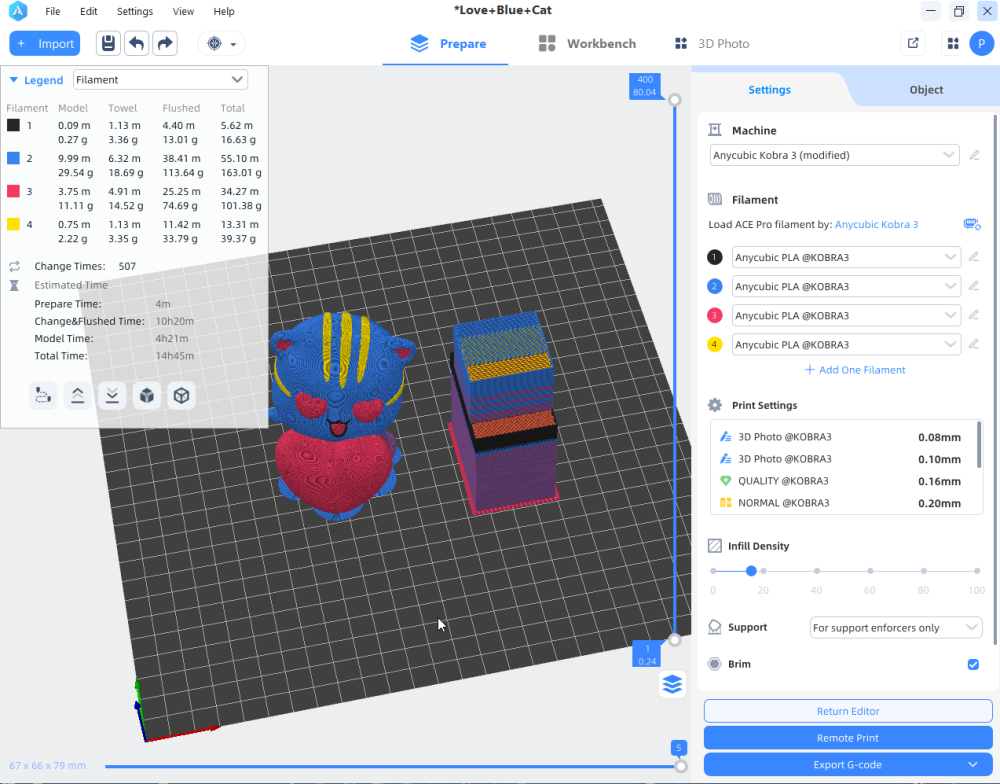

"Love Blue Cat - Multicolour" de "QuantumHacker42" https://www.makeronline.com/model/Love Blue Cat - Multicolour/3549.html Anycubic Slicer v1.4.4 (Win) Kobra 3 Combo ( Firmware > Kobra 3 v2.3.3.1, ACE Pro v1.3.80 ) Filaments > PLA Yellow PolyMaker, PLA+ Noir ArianePlast, PLA Pantone "Tropical turquoise" Anycubic, PLA Red Velleman. ( "Flush Volume" (ratio de volume de purges) ajusté à 0.7 au lieu de 1.0 en début d'impression. Puis, ajusté à 0.8 un peu après le début de la bouche quand j'ai constaté les contaminations par le filament noir sur les autres couleurs ) 507 changements de filaments ~ 14 heures 25 minutes d'impression ( ~43.4 g pour la tour de purge ~273.9 +/- 0.1 g, pour les purges + tour de purge objet ( avec encore les quelques supports à l'arrière, et le brim ) de ~ 46.7 g ) Et le timelapse ( Note à moi-même, retravailler mon fond de scène et mon éclairage pour faire un poil plus pro )1 point

-

Maintenant que les chassis sont pratiquement terminé, je regarde la carrosserie, et elle est relativement simple : c'est principalement des panneaux plats... J'ai commencé à mettre les données de la ligne de profil... Ensuite, j'ai assemblé les surfaces ensemble... Et bientôt, j'avais une carrosserie... (bon, ce n'est qu'une surface, mais je pourrais éventuellement faire un moule à partir de là, juste en fermant la surface avec une partie basse - J'ai d'ailleurs essayé de le faire et d'appliquer un shell pour faire un solide représentatif de la carrosserie, mais cela ne fonctionne pas) Ensuite, il restait à ajouter un aileron. J'en ai fait un tout simple (probablement pas en ligne avec le modèle réel, car celle que j'ai utilisé n'avait que la partie centrale... Voici le Doberman Et voici le Lynx1 point

-

Bonjour, elle devrait éviter d'endommager le câble du "heatbed". Elle a été introduite lors du rappel pour l'échauffement de ce câble en début d'année.1 point

-

Petite impression benchy, ou plutôt benchbin. C'est une impression multi-couleur qui permet de tester pas mal de choses : Adhérence au plateau Qualité de la première couche Qualité de l'extrusion Ponts sans support Tolérance sur les pivots imprimés "in place" Temps d'impression Bon j'avoue, le filament vert bouteille pailleté translucide n'est pas du plus bel effet sur ce type de pièce (Prusament Galaxy Green), mais ça reste une poubelle de test. Pour ce qui est de la première couche, de l'adhérence au plateau et des tolérances on est bon. Pour la qualité d'extrusion en revanche, sur les petits détails il y a des manques. Dans les bandes rouge et dans le logo recyclage : C'est une impression qui a duré environ 11h30 et nécessité quelque chose comme 1150 changements d'outils. 190 grammes dans la pièce et 50 grammes dans la tour pour ~12cm de haut. Le profil utilisé est le 0.20mm SPEED, celui qui privilégie la vitesse à la qualité, notamment sur les périmètres extérieurs.1 point

-

Maintenant que j'ai commencé à fouiller le Lynx, il est temps de s'y attaquer... J'ai désassemblé la gearbox avant pour voir ce qu'il y avait à l'intérieur... J'ai commencé à reproduire le gear set. Ils sont en module 0.8 pour les droits (11T/30T) et les coniques sont en module 1 (12T) (ce sont les même utilisés à l'arrière). Le plus difficile était de trouver le module des coniques, et de les définir (mais bon, ce n'est pas mes premiers, et une fois le module et la distance du cone connue, c'est super facile, à plus forte raison quand ils sont comme ceux-ci). L'avant de la gearbox est dérivée de l'avant de la version 2WD... La position de l'axe central est utilisé pour définir la position de pignon principal, en utilisant une mesure sur la pièce et l'inter distance... J'ai ensuite fait la même chose pour l'arrière... Et la transmission du 4WD est maintenant complète... J'ai triché un peu pour l'assemblage de la version 4WD: j'ai pris la version 2WD, caché les pièces qui lui étaient spécifiques, ajouté et jointé la transmission complète, changé les roues avant, axes et ajouté les cardant et boom, voilà... Les roues avant on un one way, car il n'y a pas de différentiel... Je le mentionne alors qu'il n'y a pas moyen de trouver un one way de la bonne dimension dans la base de composants de Fusion 360, donc j'ai juste figuré une flèche sur une extrusion pour indiquer le one way (bon, on la voit pas de toutes façons, mais il me fallait de toute façons préciser qu'il y avait des one way dans les roues avant)... Et tant qu'à faire, j'ai mis la voiture sur la balance de cuisine : 1000g exactement sans servo, RX, ESC, donc il n'est pas impossible qu'elle soit plus légère que le Marui Samurai...1 point

-

1 point

-

Effectivement, le projet avance bien, bravo. Quelques points qui m'interpellent: - La JBL Flip est-elle vendue avec la bécane ? - Le réglage du plateau à ressorts par des molettes, c'est devenu préhistorique et donc un repousse clients (même sur les bécanes à 160€ il est automatique). - Les mini équerres pour les profils alu tenues par des vis sans tête, c'est léger et pas qualitatif (même si cela peu sembler résister). - Quel est l’intérêt de mettre des arbres en carbone car ils sont fixes, plus chers et plus compliqués à ajuster (cela trouve son utilisé unique sur le "X" pour limiter les masses en mouvement).1 point