Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/02/2026 dans Messages

-

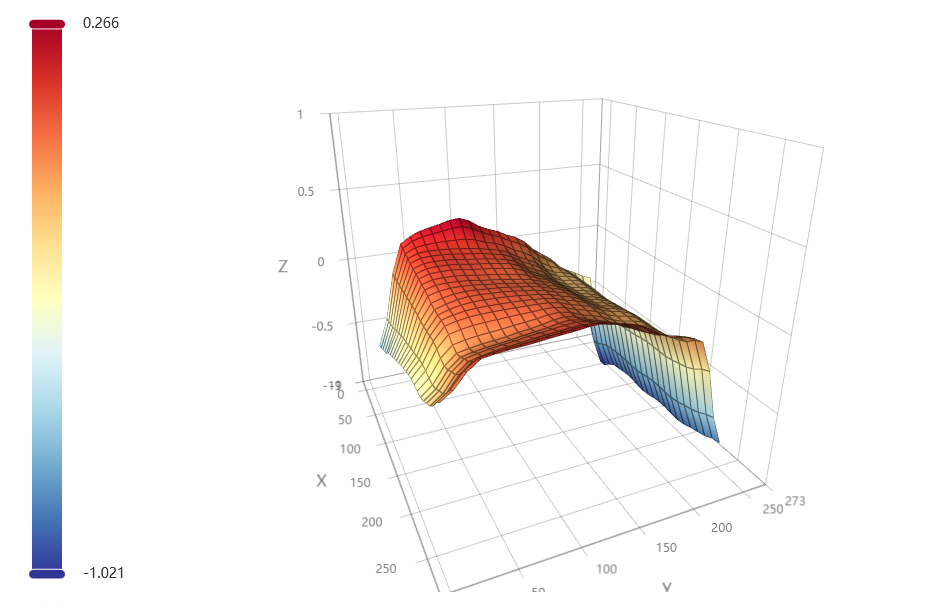

Des avions immortels ? Des chercheurs ont fabriqué un composite qui se répare à la demande Article rédigépar Arnaud Pagès Journaliste relu par Xavier Demeersman Rédacteur en chef 3 min. Publié le 21 janvier 2026 à 08:47 Des chercheurs américains ont créé un composite qui est capable de se réparer plus de 1 000 fois et qui est plus résistant que les matériaux actuellement utilisés dans l'aéronautique. Les composites polymères renforcés de fibres (PRF), des matériaux intrinsèquement difficiles à réparer et à recycler, sont utilisés pour construire des avions plus légers, moins consommateurs en carburant, avec un impact carbone réduit. Ils sont constitués de couches de fibres de verre ou de carbone, reliées entre elles par une matrice polymère, souvent de l'époxy. Avec le temps, au bout de quelques dizaines d'années, parfois moins, ou à l'occasion d'un choc, de petites fissures se forment au sein du composite, qui finit par se cisailler et par rompre. C'est à ce phénomène, appelé délaminage, que ce nouveau matériau auto-réparateur, mis au point par les équipes du Département du génie civil, de la construction et de l'environnement de l'université de Caroline du Nord, apporte une réponse. Un composite augmenté pour être résistant sur la durée Proche des composites PRF classiques, il présente deux améliorations majeures qui lui donnent une durabilité hors norme. Tout d'abord, un agent de réparation thermoplastique imprimé en 3D est appliqué sur le renfort fibreux, créant ainsi une couche intermédiaire qui rend le composite deux à quatre fois plus résistant au délaminage. Ensuite, les chercheurs intègrent au matériau de fines couches de carbone qui deviennent très chaudes sous l'effet d'un courant électrique. Cette température élevée fait fondre l'agent de réparation, qui pénètre alors dans les fissures et les micro-fractures pour les colmater, ce qui permet de restaurer les performances structurelles du composite. Les composites auto-réparateurs permettent d'allonger considérablement la durée de vie des matériaux. © aTech, YouTube Une durée de vie largement supérieure Le matériau ainsi amélioré pourrait résister au délaminage pendant 500 ans en bénéficiant d'une auto-réparation annuelle, contre 15 à 40 ans habituellement. Pour arriver à cette conclusion, les chercheurs ont conçu un système de test automatisé qui applique de manière répétée une force de traction à un composite PRF, provoquant un délaminage de 50 millimètres de long, et qui déclenche ensuite une réparation thermique. Le dispositif expérimental a permis de réaliser 1 000 cycles de réparation en continu sur 40 jours, le composite retrouvant de parfaites performances structurelles pendant les 500 premiers, et des capacités un peu moins bonnes lors des 500 suivants. Nombreuses applications En pratique, cette méthode permet de déclencher la réparation dès que des signes d'usure sont constatés, ou lorsque le composite a été endommagé par un impact. Elle dépasse le simple périmètre de l'aéronautique car les composites polymères renforcés de fibres sont également utilisés pour fabriquer les pales des éoliennes, ainsi que des châssis et des panneaux de carrosserie dans le secteur de l'automobile. Les chercheurs travaillent encore à l'amélioration du processus pour parvenir à de meilleurs résultats, ce qui laisse augurer un prolongement plus que conséquent de la durée de vie des avions, et potentiellement des éoliennes et des automobiles.4 points

-

4 points

-

Vraiment très heureux et presque fier de faire partie des 50k Et un grand merci aux modos qui gèrent ce forum d'une main de nylon carbone dans un gant de silk TPU, non vraiment vous assurez.4 points

-

Tu peux aussi imprimer une pièce de test, et la mettre dans la bouilloire pour voir ce que tu récupère. En bonus, tu peux récupérer l'eau de cuisson pour en faire une bonne tisane.3 points

-

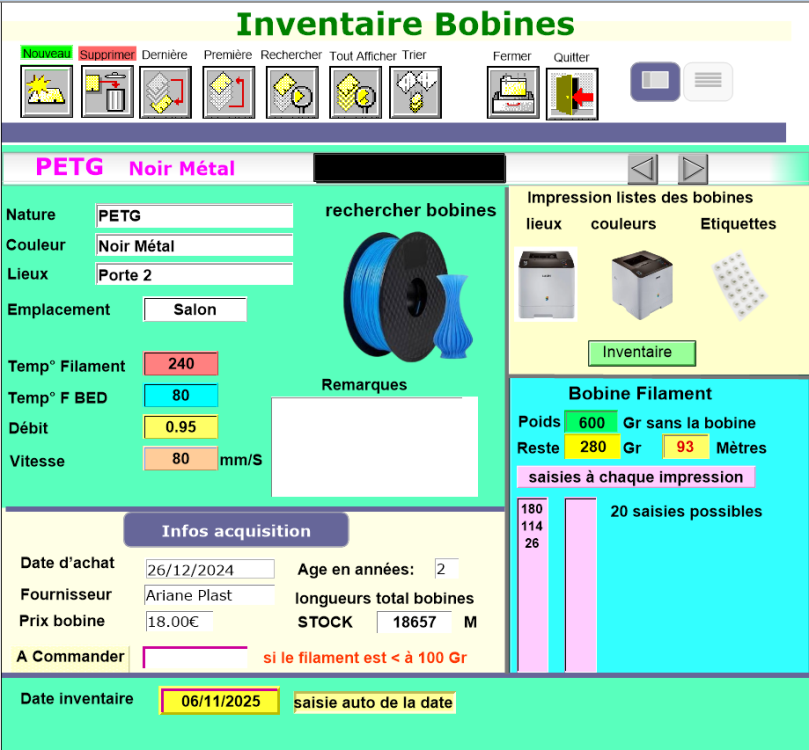

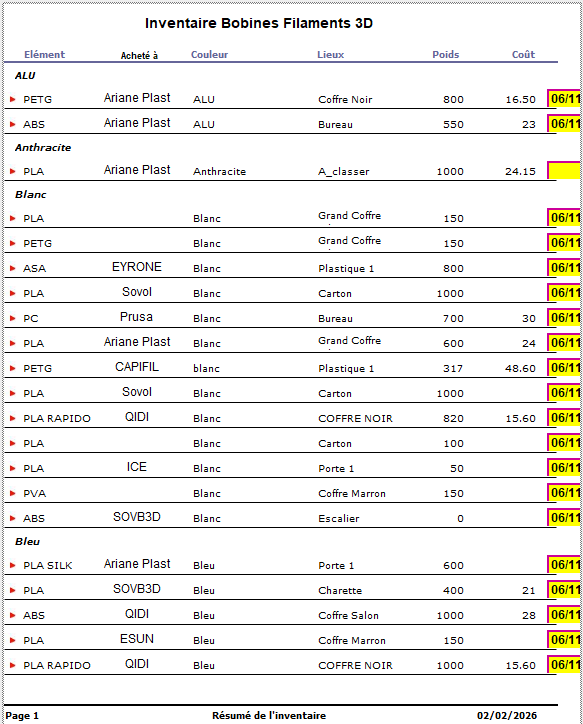

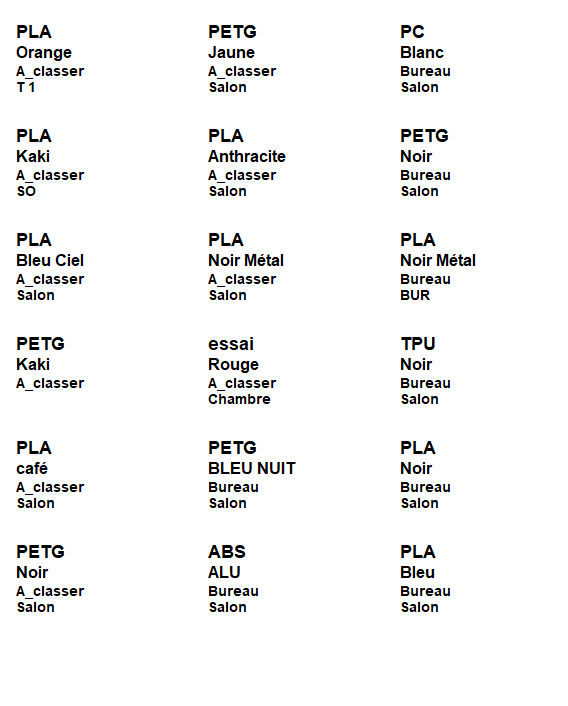

Bonjour à tous, Voici quelques améliorations de la BDD la gestion des bobines; j'ai rajouté quelques fonctions : - la possibilité de déduire à chaque impressions le poids des différents projets imprimés (20 lignes de commandes suffisent) - une allerte automatique avec un seuil mini de 100gr de filament pour éventuellement commander une nouvelle bobine. - le solde en mètres du filament restant après déductions des impressions réalisées - des paramètres des filaments pour une impression de qualité - un témoin optique pour visualiser la couleur du filament - des flèches de navigations pour scroller les différentes bobines (tri et recheches améliorées) - améliorations des listes avec différents TRI et sortie d'impressions au format PDF - mise en forme d'une sortie impressions d'étiquettes à coller sur la bobine ou le carton (pour situer le rangement) - possibilité de réaliser un inventaire précis avec date de saisie automatique - mise en forme des dates de saisies avec l'affichage d'un calendrier (plus facile et plus rapide pour la saisie) - une information sur l'âge de la bobine avec le nom du commerçant - une liste des bobines à commander projet en cours la saisie d'un QRCode avec édition d'étiquettes et ensuite la lecture avec le téléphone pour un inventaire et identification complète de la bobine. en résumé cette gestion me facilite bien la vie pour choisir une qualité de filament et la couleur. Cette BDD fonctionne sous Windows 11 et sur MAC mais je l'ai pas essayé a+3 points

-

Salut Rien d'extraordinaire aujourd'hui. Juste un truc de saison qui utilise les paramètres de Fusion et la possibilité de customiser un modèle à partir de MakerWorld Donc voici des clips pour les bâtons de ski ou de rando adaptables à tous les types de bâtons. On peut ajuster le diamètre, la hauteur et l'écartement Modèle simple --> https://makerworld.com/en/models/2325692-ski-or-trekking-pole-clip-parametric#profileId-2540529 Et modèle pliable pour ne pas le perdre en utilisant la technique du "print in place" --> https://makerworld.com/en/models/2336735-foldable-ski-or-trekking-pole-clip-parametric#profileId-2553999 Bon ski ou balades en raquettes A+ JC3 points

-

3 points

-

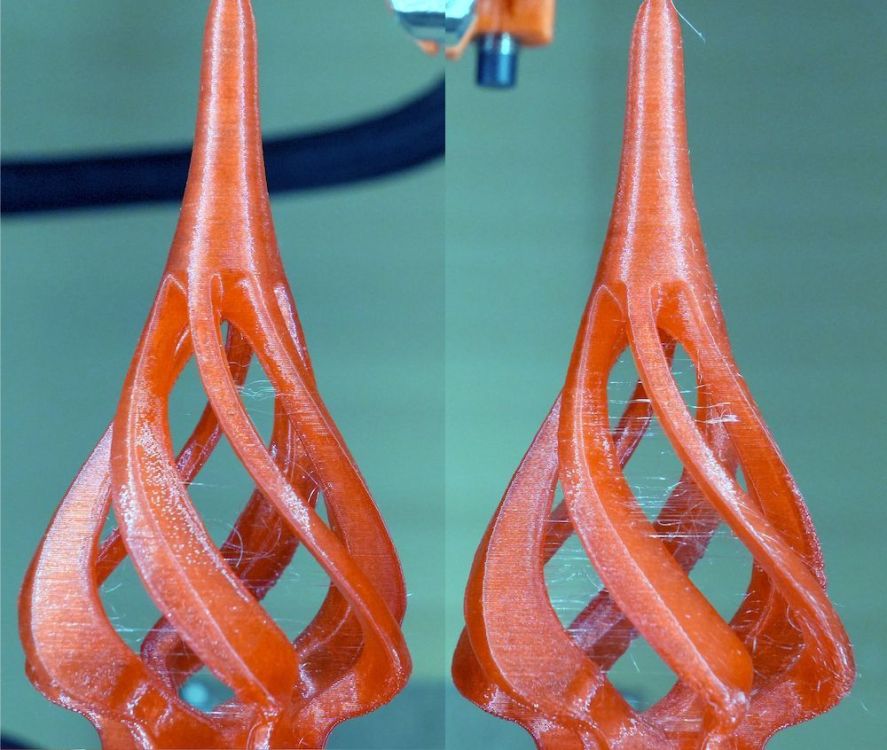

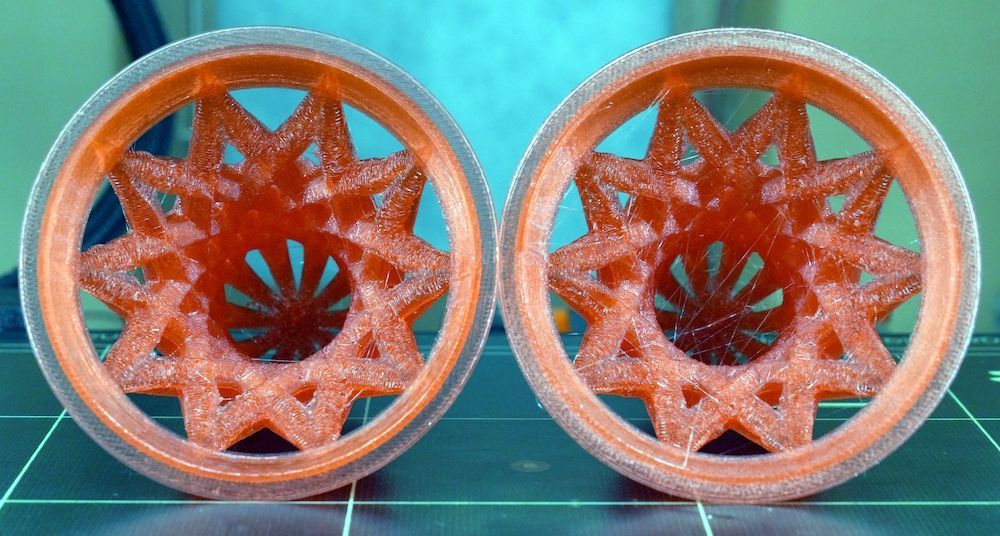

Bonjour, Je viens (enfin) de recevoir ma bobine de PVB rouge de chez SUNLU Je l'ai séchée à 50°C durant 8 heures. Le filament est bien sec. Je me dis que je n'avais pas séché assez longtemps le filament PVB transparent que j'avais utilisé pour les tests précédents... Je lance les impressions de Noël (ce sera pour la fin de l'année) - comme le filament PVB a tendance à faire du stringing, je fait une impression séquentielle (un objet après l'autre) : Je lance une 2e série de pièces. Et je me dis, tiens, on va comparer les deux, qui ont été imprimées à 24 heures d'intervalle, pour voir si durant ce laps de temps le filament a repris de l'humidité. La réponse est oui un peu, ça se voit car il y a plus de stringing, cependant l'impression reste très bonne. A gauche sur les photos, les pièces imprimées juste après le séchage - l'impression a durée 10 heures. A droite sur les photos, la deuxième série de pièce, imprimée 24 heures plus tard. NB : les couleurs sont bizarres car j'ai "poussé" les niveaux de telle sorte que les défauts ressortent bien. On peut voir aussi une différence de transparence sur le brim autour de la cloche, sur la dernière photo. Donc si on est très exigeant sur la qualité des pièces, il faut sécher le filament avant l'impression, et peut être même pendant en plaçant la bobine dans un déshydrateur, pour qu'elle reste en permanence dans un environnement avec une très faible hygrométrie durant l'impression. Maintenant je vais procéder au lissage, je vais tester avec le pulvérisateur. A bientôt2 points

-

J'ai parlé avec le copain Fred de chez Hotends.fr et le souci est aussi que les machines sortes toutes avec des équipements propriétaire a présent tu quasiment plus une machine qui n'a pas un type de buse spécifique à elle même, tu prend les K1, les K2, la nouvelle SparkX I7 3 systèmes de buse spécifique, pareil que ce soit chez Anycubic ou elegoo a présent. Les machines sont de moins en moins ouverte et modifiable c'est aussi ce qui petit a petit fait disparaitre certains acteurs, j'ai même repérer des type de produit qui sont déserté par beaucoup de revendeur chinois comme chez Trianglelab, Mellow, Fysetc, BTT etc.... C'est le revers de la médaille des nouvelle série de machine heureusement qu'il y a encore quelques projets et machines OpenSource, mais pour combien de temps. Quoi qu'il en soit avec un niveau de commande en dents de scie qui ne cesse de descendre progressivement je comprends qu'il est décider de chercher des revenues plus stable.2 points

-

Bravo aux membres fondateurs (et à tous les forumeux) pour ces super statistiques . Longue vie à "Les Imprimantes 3D"2 points

-

Bonjour réglage fini mais maintenant c'est la K2 qui part en co..... avec des erreurs système a veux tu en voila. j'ai quand même sortie une pièce qui me parait tout a fait acceptable petit comparatif des différentes finition des interfaces de supports Support avec interface perso a gauche Creality a Droite. bon je cherche une Masse pour relancer l'impression Bon Print à tous2 points

-

1 point

-

Je pense que la remarque vient du fait que le pressure / liner avance n'est pas forcément implémenté sur ton imprimante. En soit c'est pas grave, y a de quoi faire des réglages avant ça. Mais en effet, avec une MaJ, tu auras accès à cette fonction.1 point

-

Si, les photos prêtent à confusion... ...car j'ai utilisé la chambre de mon imprimante pour photographier les pièces, car le ruban a led de mon caisson apporte un éclairage puissant et homogène Les impressions ont été faites de façon identiques, avec le même GCODE, en séquentiel Alors c'est rouge translucide, un peu comme le PETG Ruby que j'avais testé il y a des années J'aurais préféré que ce soit rouge opaque. Les pièces que j'ai imprimées sont épaisses, avec 15% de remplissage, il faudrait du spiral vase pour juger de la transparence1 point

-

Oui j'avais bien fais le SAVE_CONFIG dans la console. Comme expliqué plus haut, je l'avais ajuster via l'écran. Qidi m'avait dit qu'en faisant de la sorte, ca sauvegardait automatiquement lorsque j’ajustais le Z Offset directement de l'écran et que j'annulais (ou laissait finir) l'impression. C'est pas le cas du coup? Sinon j'opterai peut être pour la buse sale (mais depuis que j'ai refais le 200 first layer et ajuster, ca n’a plus bouger cependant et sans faire de save config via fluidd )1 point

-

FreeDi permet d'utiliser l'écran d'origine. C'est son intérêt. Par contre ça nécessite de "libérer" la machine pour passer sur un Klipper standard. Vu tes problèmes actuels, reste sur la configuration d'origine, travaille ta calibration et le slicing, ça devrait marcher. Après tu pourras faire évoluer ta machine. Oui Non, ce n'est pas normal. As tu fait un SAVE_CONFIG après la commande PID ? Dans la console, une fois le PID_CALIBRATE de fait, ils te proposent de le faire. Et il faut le faire, sinon les paramètres trouvés ne sont pas appliqués. Un problème courant, c'est la buse pas propre: il reste un peu de plastique qui vient buter sur le plateau lorsque tu palpes avec le capteur pour faire le homing et ça décale le 0 en Z de l'imprimante. Ou alors tu n'as pas sauvegardé le Z Offset.1 point

-

Rédhibitoire, en tout cas pour ma part. Une BDD locale n'est pourtant pas si difficile à mettre en place (Spoolman, en tout cas sait le faire). Quel intérêt hormis récolter des données ? ou alors c'est pour faire à la manière de Bambulab avec ses serveurs distants ? Pas de dépôt Github ou similaire pour analyser le code excepté un Discord de plus. En plus ça ne gère que les tags BBL. Je passe mon chemin… trop ressemblant à Filaman1 point

-

Sinon, il y a la méthode bourrin L'humidificateur fonctionne encore... Je pense que l'électrode va terminer la saison Donc j'imprime une pièce "martyr" que je place dans les zones exposées et je regarde ce que ça donne1 point

-

1 point

-

L'humidificateur se met en fonctionnement par intermittence. Il y a un hygrostat qui le déclenche L'hystéresis et le temps nécessaire pour que l'humidité augmente au sein du logement aboutit à des periodes de fonctionnement de plusieurs minutes. La déformation, ce n'est pas gênant. Et les électrodes en inox vont elles aussi se dilater1 point

-

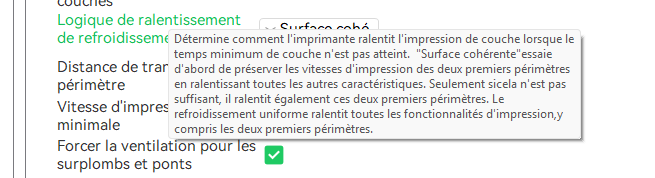

Ah tiens, ca serait un apport de Creality Print ? Sur le papier, c'est supposé privilégier un maintien de la vitesse d'impression périmétrique, quitte à ralentir encore plus le remplissage pour tenter de garantir un temps de couche mini. Sur le papier c'est intéressant. Je viens de relancer une autre impression, mais je vais refaire ma pièce initiale cette nuit pour voir si c'est satisfaisant. Rajout : et du coup je suis allé regarder le profil sous Orca en cochant "ne pas ralentir sur les parois extérieures" (qui est ce qui se rapproche le plus de l'effet escompté) mais du coup on a une uniformité totale de vitesse, même quand on se rapproche du haut et donc de tout petits temps de couche. J'ai l'impression que CP7 propose ici une fonction plutôt sexy.1 point

-

Salutations Peux-tu illustrer de photos et capture d'écran le tranchage et résultat d'impression d'un cube de test ? ( cf sous Creality Print, onglet "Prepare", Clic droit sur le plateau pour avoir le menu contextuel et y sélectionner "Add Testing Primitive" -> "Block20XY" ( un cube de 20x20x20 mm) Éventuellement vérifier le fichier de configuration Klipper "printer.cfg" voir si les section "[stepper_*]" ressemble a celles de celui que j'ai extrait de la Creality Hi Combo que j'ai eu en test Normalement un firmware ne modifie pas l’échelle. Sauf éventuellement si l'on a tranché avec une unité (mm vs. inch) différent de celle définie dans le firmware, ou si il n'a pas les bonnes valeur de "steps/mm"(marlin)/~="rotation_distance"(Klipper) pour un ou plusieurs moteurs mais alors normalement il y aura incohérence de débit pour l'extrusion et cela donne de la sur ou sous-extrusion ... Firmware d'origine ? ou une version custom non officiel ?1 point

-

Elle rajoute 1 cm, parfaitement, dans toutes les dimensions ? Peux tu essayer avec Orcaslicer ? Ça semblerait très surprenant que ça vienne de l'imprimante en elle même.1 point

-

1 point

-

J'avoue être assez dubitatif, je n'ai pas d'autres idées, affaire à suivre...1 point

-

La Max4 ne pèse que ≃ 40 kg, Le colis 50 kg Max4 seule ou 55 kg Max4 Combo. Mon dos apprécierait moyennement et la faire grimper à l'étage où se situe mon bureau constituerait ma dose annuelle décennale de sport .1 point

-

1 point

-

C'était purement en préventif ? Il me semble que Hi et K2 partagent l'extrudeur. J'ai pas noté le moindre souci pour l'instant, à 99% en PLA, mais si ca te semble pertinent de changer les gears je vais peut être les commander pour les avoirs en stock. Et je confirme que depuis la modification du CFS (la version lite du mod, que @MrMagounet m'avait partagée à l'époque), j'ai littéralement plus aucun souci. Entre les bobines Sunlu plus petites que les autres, les bobines cartons un peu abimées, etc. : tout y passe sans inquiétudes. J'ai retiré tout mes cerclages de mes bobines.1 point