-

Compteur de contenus

114 -

Inscrit(e) le

-

Dernière visite

À propos de Lidocain777

- Date de naissance 07/02/1981

Information

-

Genre

Masculin

-

Lieu

Saint-Quentin

-

Intérêts

Musique, METAL, CNC (routeuse et imprimante 3D), micro-contrôleurs, bouffe, boissons houblonnées et maltées.

-

Imprimantes

Anycubic "Turborg" (i3 Mega-S sous Klipper avec un SKR 1.4 Turbo, 5xTMC2226, Orbiter 1.5 + V6 CHC et buses Bondtech CHT)

Someday : Cuborg (sûrement un VZ-Bot en 350mm), RepliBorg (Turborg en IDEX).

Récompenses de Lidocain777

-

Alexia235 a commencé à suivre Lidocain777

-

Imprimante 3D Hypercube evolution

Lidocain777 en réponse au topic de aldo_reset dans Le coin des Cubiques

ABS ou ASA, sans hésiter. -

Imprimante 3D Hypercube evolution

Lidocain777 en réponse au topic de aldo_reset dans Le coin des Cubiques

Bonne idée, les endstops optiques ! C'est vraiment bien. J'ai mis ce modèle sur mon imprimante : https://amzn.eu/d/hb1Eif2 . Ce sont les mêmes que les Lerdge ou Biqu, même usine. Pour les équerres, il va falloir être sur que l'angle sera de 90°. Les équerres coulées/moulées ("cast") semblent la meilleure option, mais quid des fournisseurs ? -

Imprimante 3D Hypercube evolution

Lidocain777 en réponse au topic de aldo_reset dans Le coin des Cubiques

Pour appuyer ce que @fran6p disait à propos des courroies préférées aux vis-mères, disons qu'il sera très difficile pour une mécanique basée sur ce système d'atteindre des vitesses et accélérations semblables à un système à courroies. C'est d'autant plus vrai avec Klipper, où on peut vraiment maximiser la vitesse et les accélérations. C'est sûrement possible aves des vis-mères, mais j'ai peur pour la puissance nécessaire au niveau des moteurs et des drivers. Sans compter le bruit qui risque d'être atroce. Mon routeur CNC ne dépasse pas les 3000mm/s² avec cette construction, et le bruit est vraiment pas possible. -

Imprimante 3D Hypercube evolution

Lidocain777 en réponse au topic de aldo_reset dans Le coin des Cubiques

Impressionnant ! Niveau têtes d'impression, le choix est super vaste. Une solution ultra compacte comme le Matrix de TL pourrait être intéressante. Quant à la sonde, je verrais plutôt un module HoriZon de Dyze qu'une BLT. Utiliser la buse comme capteur, c'est le top et ça ouvre des possibilités infinies. -

Il me semble qu'on ne puisse pas injecter le firmware dans la SD depuis les UI Mainsail/Fluidd, sauf erreur de ma part. On peut mettre à jour la base du code, mais ça ne recompile pas les firmwares pour le MCU hôte (le PI ou autres) ni le MCU esclave (la SKR, dans ce cas). Le plus simple est d'utiliser l'utilitaire KIAUH pour générer le binaires et les uploader sur la SD de la SKR 1.4T (c'est ce que j'utilise sur ma config – même carte). C'est très probablement ce que @Blastmun voulait dire par "injecté via SSH" : connexion à distance sur le PI, génération du firmware, et upload via la ligne de commande.

-

klipper Créer ou pas une section dédiées aux firmwares ?

Lidocain777 en réponse au topic de medmed dans On vous écoute

Sauf que RatOS n'est pas un firmware. C'est un bundle pré-configuré et customisé embarquant l'OS du Pi (Raspbian), Klipper (firmware), Moonraker (serveur API) + NGINX (serveur web), et Mainsail (UI / interface) aux couleurs de RatRig. RRF (RepRap Firmware) est un firmware, par contre. -

BerdAir double circuits pour ender 5

Lidocain777 en réponse au topic de Steeve Osteen dans Projets et impressions 3D

Très beau projet ! Qu'est-ce qui motive le choix du BerdAir ? A part le côté pratique et l'absence de conduit de refroidissement pour 5015/4010 à concevoir/imprimer. Je suis curieux aussi sur le "pourquoi" du 5010 pour refroidit le heatbreak. Un bon 3010 ou 4010 est plus que suffisant, normalement (ça l'est sur ma V6/CHC, et j'imprime relativement vite). -

Un challenge inattendu

Lidocain777 en réponse au topic de electroremy dans Projets et impressions 3D

Un bien beau projet ! Quant aux déformations liées à l'ABS "à l'ancienne", il y a d'autres options à l'heure actuelle. J'aurais sûrement fait cette pièce en ABS ou ASA également, mais en utilisant une variante spéciale de chez FormFutura : TitanX (ABS) ou ApolloX (ASA). En gros, de l'ABS/ASA qui s'imprime sans warping et sans enceinte, comme du PLA/PETG (mais qui adhère comme une sangsue au plateau, d'où une couche de séparation). Après, c'est vrai que comme @Steeve Osteen l'a indiqué, imprimer ce genre de géométrie peut être très stressant pour l'opérateur ("ça va foirer ou pas ?"). Une bonne collerette, et normalement ça devrait passer. Je suis très curieux de voir le résultat final ! -

klipper [Klipper] l'utiliser en toute connaissance de cause

Lidocain777 en réponse au topic de fran6p dans Tutoriels

14%, c'est déjà bien ! Du coup, tu procèdes comment pour rassembler les bouts traduits ? Il y a un repo git quelque part, ou un doc de référence qu'on peut compléter, ou quelque chose d'autre ? Le "plug'n'play", c'est un très joli appât pour attirer les gens. "Tu branches, ça marche". Sauf que c'est loin d'être le cas, même sous Marlin (vanilla ou customisé). Il y a toujours la variable "profils des slicers". -

klipper [Klipper] l'utiliser en toute connaissance de cause

Lidocain777 en réponse au topic de fran6p dans Tutoriels

Très bonne intro à Klipper Si je peux me permettre une précision : les Voron ne sont pas les seules à embarquer Klipper par défaut. Les RatRig (notamment les V-Core) l'incorporent par défaut aussi via RatOS (combo Raspbian + Mainsail customisé + Moonraker + Klipper, presque plug'n'play). Par retour d'expérience, c'est vrai que Klipper peut paraître assez déroutant au début. Etant dev moi-même avec un anglais quasi bilingue, passer de Marlin à Klipper n'a pas posé de souci, mais je croise sur les différents réseaux sociaux beaucoup de personnes, débutantes ou pas en impression 3D, qui rament un max pour effectuer la transition. Donc oui, il faut être très prudent et patient quand on souhaite essayer et succomber à Klipper, car la voie n'est pas nécessairement sans obstacles. Dans mon cas, sur une Anycubic i3 Mega-S, la transition a été simple, et j'ai fini par retirer l'écran d'origine. Il a certes été remplacé par un modèle 12864 (Fysetc, je crois ?) mais au final ne me sert que très peu, ayant un PC portable directement dédié pour le bricolage et siégeant dans mon atelier à proximité de l'imprimante 3D et de la routeuse CNC. L'absence d'écran ne me dérangerait pas plus que ça, quelque part. La doc en anglais de Klipper peut rebuter beaucoup de monde, ça c'est très vrai, surtout quand on est pas un technicien. Je n'ai pas nécessairement beaucoup de temps disponible, mais si je peux aider à traduire (une partie de) la doc de Klipper dans notre bonne vieille langue de Molière et aider un peu, je le ferai, il suffit de demander. -

-

Des platines pour poteaux en impression 3D... Fausse bonne idée ?

Lidocain777 en réponse au topic de Gagalefennec dans Projets et impressions 3D

Idem, je suis d'accord avec @Jeff78s et @Idealnight. Outre les contraintes thermiques et climatiques diverses, tu dois aussi prendre compte que c'est exposé aux UV du soleil. Exit les PLA/+, PETG, et même l'ABS qui n'aime pas les UV. L'ASA pourrait correspondre, mais au vu des contraintes cette fois mécaniques, je ne tenterais pas le diable avec une matière plastique, même avec une pièce 100% pleine ou des parois très épaisses. Après, peut-être que des filaments spéciaux comme le Ultrafuse 316L de BASF seraient indiqués (vu le taux extrêmement élevé de métal que ça contient) ; ça ne serait cependant pas judicieux d'un point de vue purement économique (le banquier risque de pleurer) et du post-processing requis. Les pièces métalliques sont vraiment idéales dans ce cas, je ne vois a priori rien de mieux ! -

Tapatalk sur le nouveau forum

Lidocain777 en réponse au topic de Motard Geek dans Actualité et nouveautés du forum

Mieux vaut tard que jamais. Tu peux supprimer les commentaires tardifs si le cœur t'en dit. -

Tapatalk sur le nouveau forum

Lidocain777 en réponse au topic de Motard Geek dans Actualité et nouveautés du forum

Je déterre ce topic. Depuis quelques temps, il semble impossible d'accéder au contenu du forum via Tapatalk. Je ne sais pas si c'est un souci d'API pas à jour côté "Les Imprimantes 3D" ou autre chose, mais ça mériterait une petite investigation. -

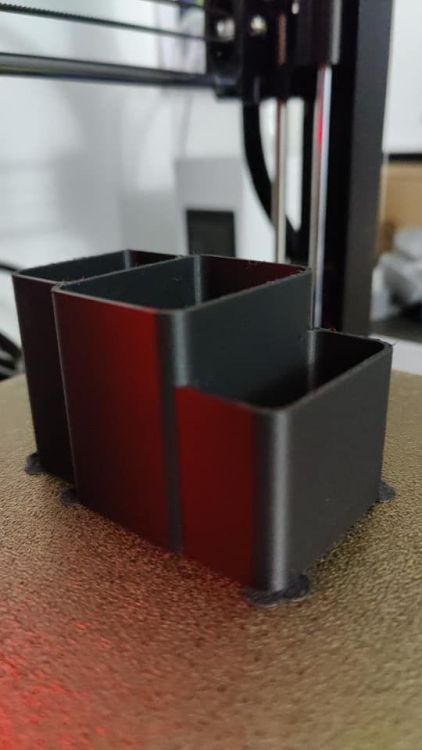

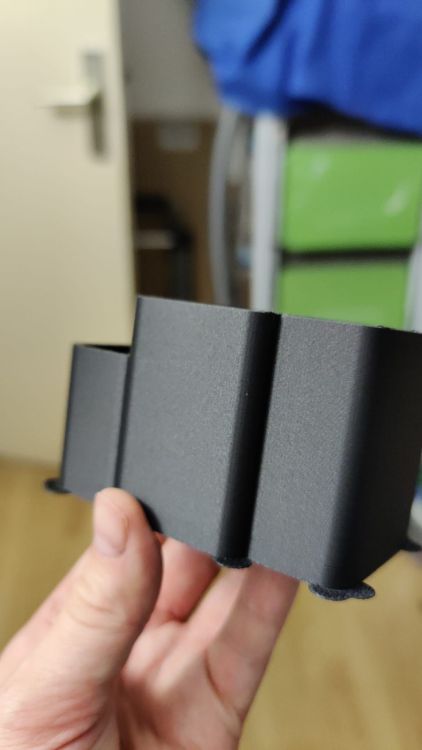

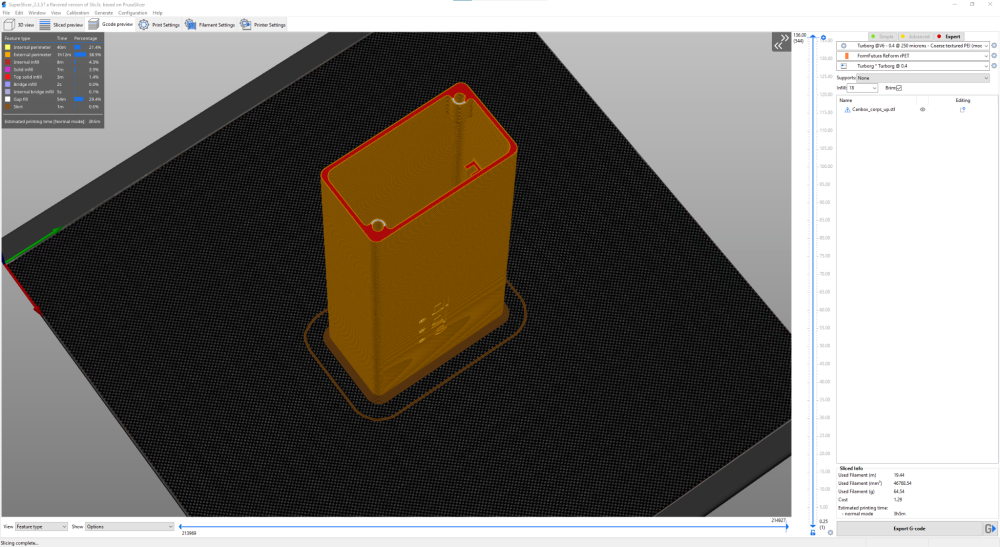

Premier projet : boitier pour carte électronique

Lidocain777 en réponse au topic de leguaguigo dans Projets et impressions 3D

Hello ! La quantité de filament utilisée va dépendre de la taille de l'objet (normal), et aussi du nombre de périmètres, de couches solides, et du taux de remplissage. Comme tu vois, sous SuperSlicer avec mes réglages (250 microns/couche, 2-3 périmètres, couches de remplissage solide sur 1mm, 18% de remplissage "à motif"), on est environ à 20m de filament. Ça ne représente qu'environ 6% d'une bobine de 1kg (plus ou moins 330m). Environ 7% avec 23m, en utilisant l'estimation de Cura que tu as fournie. Ça me semble tout à fait dans les clous, il n'y a pas à s'inquiéter.