Mr404notfound

Membres-

Compteur de contenus

37 -

Inscrit(e) le

-

Dernière visite

À propos de Mr404notfound

- Date de naissance 13/11/1998

Information

-

Genre

Masculin

-

Imprimantes

DiscoEasy 200

Visiteurs récents du profil

Récompenses de Mr404notfound

-

- autre - logiciel de modélisation pour l'impression 3d

Mr404notfound en réponse au topic de dualite2 dans Discussions sur les logiciels 3D

J'ai trouvé ceci au fil de mes recherches, il vulgarise, mais parle beaucoup des techniques employés et des astuce utilisés. -

La tête ne chauffe plus : hotend ou carte mère ?

Mr404notfound en réponse au topic de J-Philippe dans Entraide : Questions/Réponses sur l'impression 3D

Lors d'un changement de buse ce n'est pas le Flow qu'il faut modifier, mais la valeur du diamètre. Extrude du fil et essaye de te reporter au valeur des buses dispo: 0.15,0.25,0.35,0.4,... Les bonnes machine commence au alentour des 400e, soit une très très bonne DYI, soit un Machine constructeur d’entrée de gamme. -

La tête ne chauffe plus : hotend ou carte mère ?

Mr404notfound en réponse au topic de J-Philippe dans Entraide : Questions/Réponses sur l'impression 3D

Théoriquement, les valeurs de température on du légèrement bouger, la hauteur de plateau aussi, normalement il n'y a pas beaucoup de chose à faire. Pour les imprimante qui se deregle, cela vient du faite qu'elle ne devait pas être dans les réglage optimal. Si tu veut plus de simplicité c'est comme tout, il faut commencer à toucher au porte feuille -

La tête ne chauffe plus : hotend ou carte mère ?

Mr404notfound en réponse au topic de J-Philippe dans Entraide : Questions/Réponses sur l'impression 3D

Tu peut essayer de lancer une chauffe, regarde si la tête monte en température avec une main. Si sa chauffe c'est que thermistance est "morte", cependant, si elle était morte, elle devrait indiquer 0 ou error temp mini/maxi. Bref. Si elle ne chauffe pas, c'est ta cartouhe qui est morte. Pour vérifier un peut plus en détail, tu peut vérifier a l’ohmmètre la valeur de la thermistance (100k Ohm sur une E3D). Essaie aussi de nettoyer les contacts ou de bouger les fil (sait on jamais) -

- autre - logiciel de modélisation pour l'impression 3d

Mr404notfound en réponse au topic de dualite2 dans Discussions sur les logiciels 3D

Commençons par le plus simple. L'ajout de contrainte est déjà une bonne partie de la vérification d'assemblage, vu qu'il repose sur un système (+ou-) simple de liaison, donc si l’écart entre les trois pions ne sont pas les bon, Solidworks (dans notre cas) va tout simplement dire "Nope". Mais il accepte aussi des écart de géométrie (arbre de 10 dans alésage de 5 ne lui pose pas de soucis, why not). Donc pour pouvoir faire une vérif complète, tu a par exemple, la détection de collision/interférence et d'alignements des perçages. Pour la partie de conception pur, (je suppose car tu n'a pas donné d'information) quand tu parle de conception classique, c'est de dessiner sa pièce au cote théorique (Ø10) puis dans une mise en plan tu rajoute les tolérances ( Ø10 +-0.1) ? De mémoire (à vérifier), je sais qu'on peut faire en sorte que chaque cote sur une une mise en plan donné prend automatiquement un écart, mais qui n’influe pas sur la cote, il est rajouté en plus (Ø10 - 0.1). Pour l'impression 3D, je dessine directement la pièce au cote final, ce qui implique une légère chauffe de cerveau lors de l'assemblage quand il faut se souvenir de la tolérance. Quelque chose qu'il faudrait essayer, c'est de pouvoir placer les cotes théoriques directement (Ø10), faire l'assemblage, puis pièce par par pièce en donnant les tolérance par surface/géométrie et que ces valeur soit reportés dans l'assemblage (pas si simple en faite..). Bref. Pour l’assistant de découpe, je pense que c'est la chose la plus simple à faire car elle peut être faite manuellement, donc je pense qu'est c'est faisable. Le fait de découper le volume en deux corps distinct est simple a réaliser (crée un plan, puis scinder le corps en deux) mais pour l'emplacement des pions, je pense qu'il va falloir ruser, et aller s'inspirer du coter des pièces ToolBox qui sont elles modifiables par des variables (donc Macro avec Fonction mathématique). Pour finir, je me suis intéressé à l’enregistrement automatique des fichier en STL et il s’avère qu'en enregistrant l'assemblage, on peut lui demander d'enregistrer séparément les composant en STL. Je tient à préciser que je suis sous SW2012 (Merci éducation nationale ), donc peut être que certain nom de fonction on changés. -

- autre - logiciel de modélisation pour l'impression 3d

Mr404notfound en réponse au topic de dualite2 dans Discussions sur les logiciels 3D

Sujet plutôt badasse Ton raisonnement est carrément bon, il est vrai que ne peut pas faire de post conception sur une pièce vu que ce n'est que des polygones (stl). Malheureusement, toute les solution que tu veut apporter existent (pratiquement toute). Couper une pièce en deux pour l'impression ? Simple, sous solidworks on crée une seul pièce avec deux corps séparer. Et l'assemblage ? Simple, juste à crée 3 pions mâle femelle de chaque coter. C'est triste à dire mais la fonction que tu veut "Assistant découpe" va être un casse tète à coder. Géométrie unique, distance à respecter, cote minimal,... Pour finir sur ce point, les vérification d'assemblage, d’écart, de solidité sont des point que l'utilisateur faire déjà lui même dans les logiciel. C'est la qu'apparait le problème de fond, les gens on beaucoup de mal avec les Logiciel CAD, le fait de crée ton propre Logiciel ne réglera le problème que pour toi (tu sais comment il fonctionne complétement car c'est toi qui la coder). On peut faire difficilement simple sur un logiciel de conception Cependant ton projet à tout de même le mérite et l'envie d'exister, bravo ! Bonne chance pour les millier de ligne à l'horizon -

tinkercad Lisser cylindre

Mr404notfound en réponse au topic de accromeca dans Dessiner / modéliser en 3D

La réponse est déjà donnée mais bon. Ces facette sont des polygones qui constitue le modèle 3D, plus il y en a, moins le modèle parait carré, car plus de détails. Attention, car au moment d’enregistré, publier, télécharger, les tailles de fichier augmente très vites, et les slicers peuvent avoir du mal avec des corps comprenant de beaucoup polygones (ou sinon avoir un bon pc et une ligne fibre) -

- autre - Comment créer des anneaux dégressifs ?

Mr404notfound en réponse au topic de J-Philippe dans Dessiner / modéliser en 3D

Les Logiciel CAD, sont fait pour travailler (en mode piece) avec un seul corp volumique (un seule pièces, pas deux) (Certain Logiciel peuvent gérer plusieurs corps volumique, mais pas aussi bien que deux pièces séparer). Sur Solidworks, Il y à la fonction répétition circulaire/Linaire de fonction, de faces, de volumes,... Elle peut prendre une fonction comme Maitre. Si sur freecad tu peut faire pareil: Refait ton premier Grand anneau lance une répétition, et tu lui demande de faire un scale sur chaque disque répéter jusqu'au plus petit Puis tu fait une simple symétrie du premier corps que tu vient de faire Voila, une seul esquisse, 3 fonction, une pièce en dessous du Mo. -

Cherche quelqu'un pour me faire un moule métal pour injection plastique

Mr404notfound en réponse au topic de philgib dans Emplois et services

Bonjour, je peut vous faire le moule (version CAD) mais je ne peut pas l'usiner. Cependant, l'usinage d'un moule est très très très onéreux (découpe fil = temps = argent) -

Impossible d'imprimer Black carbon from Machine 3d

Mr404notfound en réponse au topic de Mr404notfound dans Consommables (filaments, résines...)

oui c'est mon premier (j'ai aussi prit rouge et blanc) Perso je suis sur Flow 95%, Temp 231C° à 50mm/s, si on veut monter à 80mm/s, il faut entre 240 et 250 donc un poil trop pour le ventilateur pièce de la dago -

Quelques généralités sur la mécanique

Mr404notfound en réponse au topic de Mr404notfound dans Tutoriels

Les lamages présent sur le lien permet uniquement de noyer la tête d'une vis, en gardant un espace de plus pour passer un outil. Le tableau de @La Bidouille permet de noyer une tête Hexagonale sans laisse de jeux, ce qui permet de faire un travaille un peut plus propre et sans risque de tout péter dans le plastique. Lamage de tête hexagonale Se sujet est plus pour balancé des petites bases qui peuvent toujours servir à quelqu'un, donc oui bien sûr c'est utile, je l'ai oublié pour je ne sais quel raison Loin d'être un pro -

Bonjour, je suis à la recherche d'un moyen de transmettre sans fil les info et les donnés de la carte a l'imprimante. j'ai pensé à sa :Ecran --> Arduino --> Emeteur RF ----- Récepteur RF --> Arduino --> Imprimante. Est t -il possible de supprimer l'Arduino ? Merci

-

Quelques généralités sur la mécanique

Mr404notfound en réponse au topic de Mr404notfound dans Tutoriels

effectivement En effet, mais seulement si on est sûr de ne pas la redémontrer plusieurs fois Personnellement si je peut éviter de mettre une vis je me débrouille à rattacher les deux pièces avant l'impression. Les seules vis que j'utilise on un but fonctionnelle. je ne leur ai trouvé d'utilité, mais je peut me tromper. -

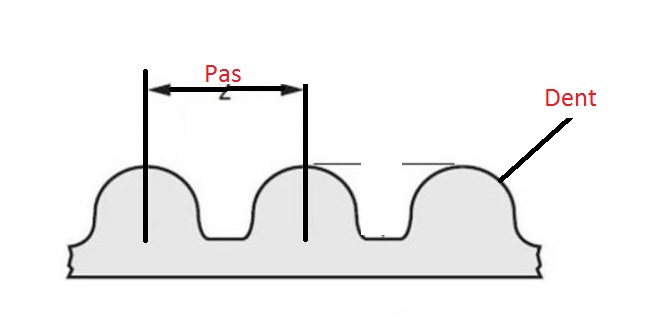

Je me lance dans ce sujet car beaucoup de personnes confondent, ou ne connaisse pas vraiment ce sujet. Je vais survoler le sujet, mais qui est grandement utile quand on veut faire des projets propres et soignés. Je parlerait de la construction mécanique (classique) (autre que l’étude de mouvement statique/dynamique,..). On prendra des exemples larges et les plus concrets possibles. La Mécanique, qézaquo ? "La Mécanique, dont l'objet est l'étude et la conception de machines" cf Wikipédia. On la retrouve un peut partout, le système qui remonte le pain dans votre grille pain, votre voiture, le mécanisme de l'ouverture de votre lecteur cd, à peut près tout de ce qui est "mobile" (j'insiste sur les guillemets) . Elle s’applique par normes (taille des vis, unité de mesure,masse,...). En Europe, on utilisa la norme ISO, les Millimètres et le Newton. Un Mécanisme est un ensemble de pièce qui peut être mobile par rapport à une autre. C'est cette partie qui va nous interresés. Restons dans le domaine du forum et prenons comme exemple une imprimante. Les systemes d'entrainement du fil et des axes sont des mécanismes, le reste s’appelle le bâti. Simple non ? Détaillons un peut le chose. I : Les systemes poulie/courroie. Un système poulie/courroie est constitué d'une poulie... et d'une courroie On les retrouves énormément sur les imprimantes car se sont des systèmes fiables, avec peut d'usure, silencieux et surtout très facile à mettre en œuvre. Ils en existent de plusieurs types, mais ont se contentera des poulies/courroies GT2 (modèle que l'on retrouve sur les imprimantes). C'est une bande de caoutchouc, composé de dents et espacé d'un pas. Les poulies son crantés au mème pas que la courroie, se qui fait qu'elle ne peut pas déraper/glisser sans entrainé la poulie. On appelle ceci un mécanisme synchronisé (la vitesse de la courroie est directement lié à celle de la poulie et sont indissociables). Un pas, qézaquo ? C'est tout simplement la distance entre deux dents. Cette distance est la mème sur toute la courroie ou la poulie. II : Les système écrou/vis sans fin. Un système écrou/vis sans fin est constitué.. vous avez la réponse ! D'une vis sans fin et d'un écrou. C'est un système de déplacement précis (voir très précis) qui est le plus facile à réalisè (ce sont généralement l'axe verticale des imprimantes) (note : l'axe verticale n'est pas forcement l'axe Z). Une vis sans fin , qézaquo ? Tout simplement, c'est une vis très long et qui na pas de tête. Ce système est le plus "rudimentaire". En effet, la vis sans fin (traditionnel) et l’écrou ne sont pas de très bonne qualité et on un "grand" jeux fonctionnel. Pour supprimé ce jeux, ils en existent d'autres types, comme des systèmes trapézoïdale, qui sont un bon compromis entre jeux fonctionnel et prix. Car oui, moins vous avez de jeux dans un système quel qu'il soit, plus sont prix est élevé. Si vous avez les moyens (de gros moyens), il existe des système de vis à bille. C'est le mème principe de fonctionnement, sauf qu'au lieu d’utiliser des filets pour le déplacement, on utilise une gorge et des billes, ce qui permet de réduire énormément le jeux fonctionnel. C'est aussi le système qui demande le moins d’effort (moins de frottements) pour les déplacements. Le pas de la vis et sont diamètre (Ø) influe sur le déplacement et la précision avec un moteur Pas à Pas. Vis sans fin de "base" Vis trapézoïdale Vis à bille III : Les trains d'engrenages. Ils sont constitués d’engrenages ! (Waouu!). On les retrouves très peu sur les imprimantes, à part pour les extrudeurs qui demandes un fort couple/une plus grande précision. Mais ceci ne sont qu'une infime partie des types qui existent, mais restons simple pour le moment. Ils sont constitué de dents espacé d'un pas, mais vous ne pouvez pas placé deux engrenage complétement différent, il doivent avoir une "valeur" commune, le module. Un module, qézaquo ? c'est un rapport entre la Hauteur des dents et le pas, qui est généralement détermine par la résistance des matériaux. Les deux engrenages ont le même nombre de dents (40), mais elles n'ont pas le même modules. "Pourquoi le cercle de cotation n'est pas en haut des engrenages ?" Bonne question. Ce cercle représentante le diamètre primitif qui est très important quand on veut placer ses engrenages. Pour deux engrenage ayant le même module, le cercle d'un engrenage doit être tangent à l'autre, se sera l'endroit ou les engrenage se toucheront. Ce diamètre se détermine par une formule simple : D primitif = Module * Nb Dents ici 40 dents et module de 1 pour le premier et 2 pour le second, donc Ø40 et Ø80. Note : le sens de rotation de chaque engrenage s'inverse sur chaque contact. Un train de 2 engrenages aura un sens de rotation de sortie inversé par rapport au sens de rotation d'entré Plusieurs géométrie d'engrenages. Les engrenages droits, les plus courants et les plus connus, seule défaut.. ils sont bruyants, très bruyants. Ce sont eux qui sont à l'origine du bruit quand on roule en marche arrière dans sa voiture. Les engrenages hélicoïdaux, permet de transmettre plus de couple et sont plus silencieux que des engrange droit, mais leur géométries est plus complexes, ainsi que les calcules qui en découles. Les engrenages concourants permet de faire des "renvois d'angles". il en existe à denture droite comme hélicoïdal. Les engrenages gauches permet une grande puissance de démultiplication et peuvent transmettre un très fort couple, cependant, il ne sont pas réversible et on rendement très faible (le moteur ne peut être que sur la vis). La démultiplication, parlons-en. Le rapport de multiplication ou de démultiplication est simple. R = NB dent Roue Menante / NB dent Roue Menée ou R = Zmenante/Zmenée. La roue menante est par exemple celle qui est rattachée au moteur (cf 100tr/min) et la roue menée est celle rattaché à la transmission (maitre/esclave). Prenons Zmenate = 40 et Zmenée = 13 : 40/13 = 3.07. On a donc un rapport d’accélération. On multiplie la vitesse de rotation du moteur par le rapport, et on trouve la vitesse de rotation de notre arbre de sortie(100*3.07 = 307 tr/min). A l'inverse, Zmenate = 17 et Zmenée = 61 : 17/61 = 0.27 puis on multiplie par la vitesse de rotation : 100*0.27 = 27 tr/min. La visserie. voilà quelque chose intéressant, utile mais très répétitif. I : Désignation. il existe toute sorte de vis, à tête plate, ronde, bombé, fraisé, hexagonale, cruciforme, fendu,... . Elles sont désignées suivant la norme européen ISO. elle sont composées d'une tête et d'un axe dit fileté au pas Métrique. Une vis M5 serra une vis ~Ø5mm Dans l'ordre: M1;M2;M3;M4;M5;M6;M8;M10;M12;M14;.. "Pourquoi on passe de M6 a M8 ? où est le M7 ?" C'est ce qu'on appelle la collection (renard ?), se sont les tailles standards. Bien sur, vous pouvez acheter (pas si sûr) des vis M7;M11;..., mais cela vous coutera un bras, un vrai bras. Ensuite nous avons la forme et l'outil de manœuvre. Les plus connu sont les fis a tête fraisé cruciforme ou plat. Formes: Cylindrique, Fraisée, Plat, Hexagonale, carrée. Outils de manœuvre: 6 pans, fendu, cruciforme. Je suis plus école du 6 pans, car elle permet de pouvoir passer le plus de couple dans la tête, la ou le cruciforme ou le fendu peuvent glisser. II : Le reste. Vissé dans le plastique ? pas une bonne idée. Je vous conseille plus de partir sur des insert métallique, qui ne vale rien du tout niveau prix. Si vous voulez faire un chambrage pour votre vis (cacher la tête de la vis dans la matière), les dimensions sont normalisé. --> lien Pas besoin d’être un bourrin avec les tailles de vis, pour des petits et moyens mécanismes, des vis M3 et M4 sont largement résistantes. Sur les têtes de vis (majoritairement (uniquement ?) les tête hexagonales), il y a un chiffre écrit. C'est la classe de qualité. Plus cette classe est élevé, plus le filet est constant, et plus la vis est résistante. En générale, les vis vendu pour les particuliers sont de classe 8.8 --> lien Merci azblock Un boulon n'est pas une vis ! c'est l'ensemble vis écrou qui forme le boulon ! A suivre : Liaison démontable Liaison Non démontable Géométrie de référence Liaison démontable/Non démontable (Liaison "complète"). Une liaison complète est une liaison qui immobilise un solide (S1) par rapport à un autre (S2). Une liaison complète entre S1 et S2 donnera un sous-ensemble S3. Une liaison est dite non démontable lorsqu'il n'est pas possible de supprimer la liaison sans provoquer la détérioration d'une des deux pièces. A l'inverse, une solution démontable permet de supprimer la liaison sans détérioration. I : Liaison démontable La vis de pression et la goupille peuvent êtres des idée très attirantes, mais faite attention au couple que vous voulez transmettre, sans sa votre système tombera en morceau pièce par pièce. Le clavetage est la meilleur solution pour l'impression 3D. La liaison a une géométrie très simple et permet de transmettre beaucoup (vraiment beaucoup) de couple. De plus, si quelques calculs ne vous font pas peur, vous pouvez déterminer votre clavette pour un couple maximum. Si ce couple est dépassé, la clavette casse. Utile lorsqu'on veut éviter de bousiller tout un système. --> Lien II : Liaison démontable Le collage peut être vu comme une solution barbare et peu résistante. Au contraire, elle est la meilleur solution pour éviter de mettre une vis et rajouter du poids ( @azbloc ). De plus, si la conception de la pièce est bien réalise (pion/locating), le placement serra parfait. La solution par ajustement n'est pas franchement possible avec des pièces imprimées, cependant pour le métal c'est une bonne solution. --> Lien Ce sont mes anciens cours de méca (photo), merci à mon prof.

.thumb.jpg.4349b3dece16f4f339150fe282e923d0.jpg)

.thumb.jpg.1f68b30e19c8006e22419aeefcf78b3c.jpg)

.thumb.jpg.e0157a22bdff4a5e0eb6144c02d93c39.jpg)

.thumb.jpg.cd03099c563295c4d501a38d38c42889.jpg)