Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/06/2022 dans Messages

-

Hello, tu pouvais mettre en premier sur ta liste ton tube PTFE, il est brulé au niveau du bloc de chauffe et rongé au niveau du pneufit, il a bien mérité de prendre sa retraite. Si tu n'en a pas de rechange et qu'il n'est pas trop court, tu peux déjà le recouper.3 points

-

Bonjour Cherche pas ! reviens à une rétractation aux alentour des 5/6 mm et ça devrait mieux marcher.3 points

-

3 points

-

Bon, comme j'ai réussi à me procurer un peu de temps, j'ai réussi à au moins tester les fichiers test sur la carte SD. J'ai utilisé du MDF de 3 mm, pour la découpe, il m'a fallu 2 passe. Et je suis poser directement sur la plaque en acier fourni avec l'imprimante, j'ai pas encore acheter de tôle déployer comme je vais mettre des rallonges pour doubler le Y. L'envers de la découpe. L'air assist est très efficace pour dissiper la fumée, bien que cela en produit beaucoup avec le MDF. PS: petit question pour @fran6p @vap38 , @Yo' et les autres qui ont un graveur laser, j'ai essayé de faire des fichiers de test de puissance sous lightburn et j'ai des problèmes de puissance en sortie laser. Même avec la puissance régler à 100% le laser est anémique et je grave même pas. L'un de vous pourrais poster un fichier de test puissance de ça que je puisse comparer avec ce que j'arrive à sortir.2 points

-

Si tu peux une finition impeccable et que l'on ne voit pas les layer (couches), tu as plusieurs technique mais elle obligerons souvent de peindre par la suite ton crane. La première chose est l'utilise d'un mastic en bombe Comme ce motip beige, celle recouvre bien et après un leger pocage a l'eau (ou a sec) avec un grain 180 ou supérieur on obtient quelques choses de propre et lisse, j'ai utiliser cella pour des figurine de 25cm et plus c'est top mais demande de peindre derrière c'était ma première figurine j'ai fait beaucoup mieux depuis 2eme méthodes Utilise du Filament PVB a la place du PLA, pourquoi car le PVB peux ce lisse a l'éthanol ou IPA ce qui te permet d'avoir un rendu parfaitement lisse, le PVB est plus chers et tu as moins de choix de couleur par contre. 3eme méthode une fois imprimer tu applique de la résine d'impression au pinceau et tu la durcie avec une lampe UV, opération a refaire plusieurs fois petit a petit cela fonctionne bien mais c'est long, après a voir si avec de la résine transparente il y a besoin de repeindre ou pas ?2 points

-

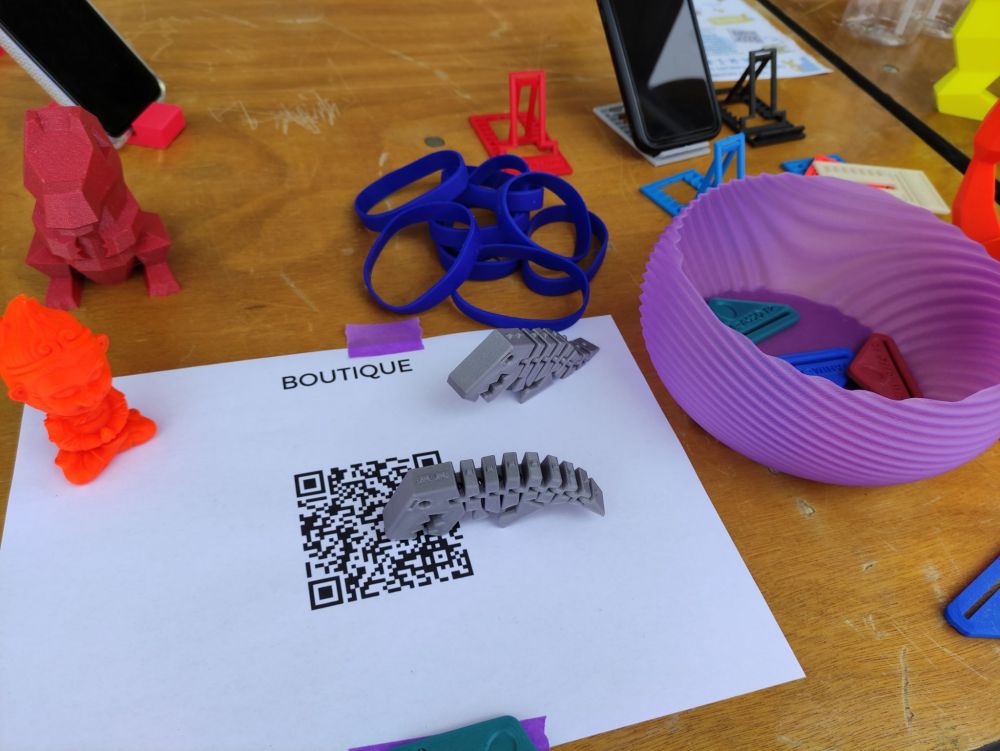

Génial. En espérant voir les même photos avec les tables vides sans plus rien à vendre Au plaisir de participer à nouveau @+ JC2 points

-

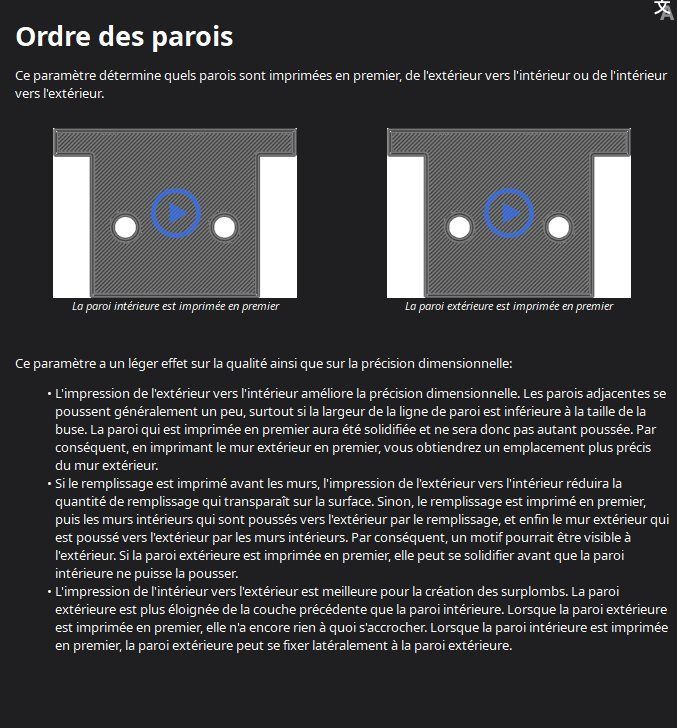

Cura. par défaut, utilise l'ordre d'impression pour les parois: extérieur puis intérieur Le «tooltip» dit : L'explication un peu plus détaillée quand le greffon / l'extension «Settings Guide» est installé : Les deux images ci-dessus ne sont pas parlantes, telles quelles car ce sont des images animées (inanimées ici ) Je suis sympa et les mets ci-dessous (récupération via le github de Ghostkeeper) : Pour le pas de vis, l'image de gauche (les trous) permet de constater que celui-ci sera correctement imprimé alors que l'image de droite imprimera d'abord le filet «dans le vide» CQFD2 points

-

@jcjames_13009 pour l'instant le bois est directement poser sur une feuille d'acier qui peut réfléchir en partie la chaleur et brûler le bois. Avec une tôle en métal déployer ou en nid d'abeille il n'y a quasi pas de contact avec le bois donc il est moins probable de brûler le bois. De plus avec le MDF, la résine qu'il contient fond et j'ai des jolie marque sur la tôle, et comme elle brûle , elle pollue la planche au dessus. J'ai pas encore essayer de poncer mais ça devrait partir facilement.1 point

-

Pour compléter ce qui a déjà été dit, en bowden, la vitesse de rétraction est plutôt dans les 40 ou 45 mm/s.1 point

-

Hello Jc, c’est exactement ce que j’ai fait. Hauteur de couche en 0.16, vitesse des parois descendue à 20mm/s et pas custom avec 90 degrés (donc porte a faux a 45 degrés). J’ai même poussé le vice à faire des dimensions de dents qui sont des multiples de 0,4mm pour maximiser la solidité. Et ca marche impeccable. Les filets à 90 sont quand même moins solides donc j’essaierai de revenir a du 60 dans un second temps.1 point

-

changer le sens de la pièce (par ex imprimer le crâne à l'envers) ou imprimer en 2 ou 3 parties a recoller ensuite, utiliser les supports arborescents de cura.1 point

-

1 point

-

Ici on en récent pas le besoin même sur les bois le résultat est propre et les couche ne semble pas avec manque de temps pour bien refroidir. Ceci tu l'ajustera uniquement si tu vois que des couche qui aurait comme fondu sur les couche inférieur cela indique pas assez de temps ou ventilation des matériaux trop faible. En tout cas très bon résultat ton petit dragon1 point

-

j'ai remarqué, lors d'un copier coller d'une sélection de fichiers, que c'est inséré dans le message, dans l'ordre inverse de la sélection... (donc implémenté en LIFO alors que l'on voudrais du FIFO, ... mais, là aussi, tu ne dois pas pouvoir y faire grand chose ... ) et quand on a compris, on insert les images une par une ou on fait la sélection dans l'ordre inverse avant le copier/coller ou le glisser/déposer)1 point

-

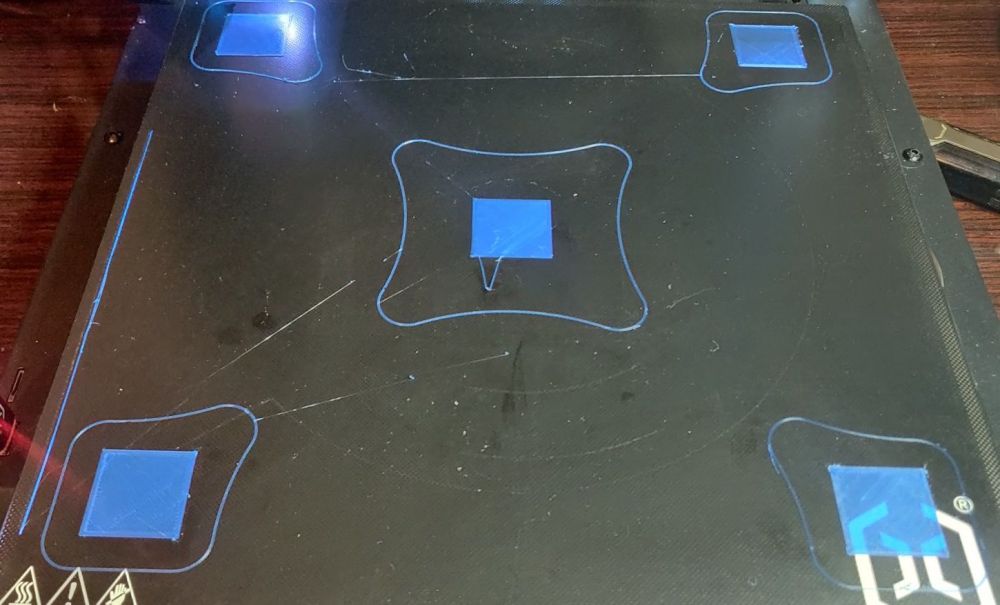

Bonjour, Tête démontée : simplement une buse bouchée ! Après 10 heures d'impression avec un filament de qualité ; je suis un peu étonné. A noter que le tube PTFE noir présent dans le heatbreak était coupé en biais du côté en contact avec la buse. A vue de nez : 0.3 à 0.5 mm d'écart ! En témoigne la collerette présente sur le morceau de filament que j'ai retiré de l'intérieur de l'ensemble : J'ai retaillé le tube à plat (j'espère !). A chaque galère, je me souviens du nombre d'autocollants marqués "CQ ok" au déballage de l'imprimante . Remontage Ok. Réglage du Z0 et calibrage de l'extrudeur OK (Pourquoi si simple cette fois-ci et si compliqué lors de la première mise en œuvre de l'imprimante ? Mystère !) Test avec 5 carrés de 0.20 mm d'épaisseur : d'emblée bonne adhésion et aspect acceptable pour l'instant ... même si c'est loin d'être parfait et s'il faudra affiner. En particulier il me faudra corriger le stringing et les petits blobs que je me promène depuis le début. Je suis déjà passé de 2mm à 3 mm de rétraction (insuffisant ?). Merci à vous deux pour votre soutien .1 point

-

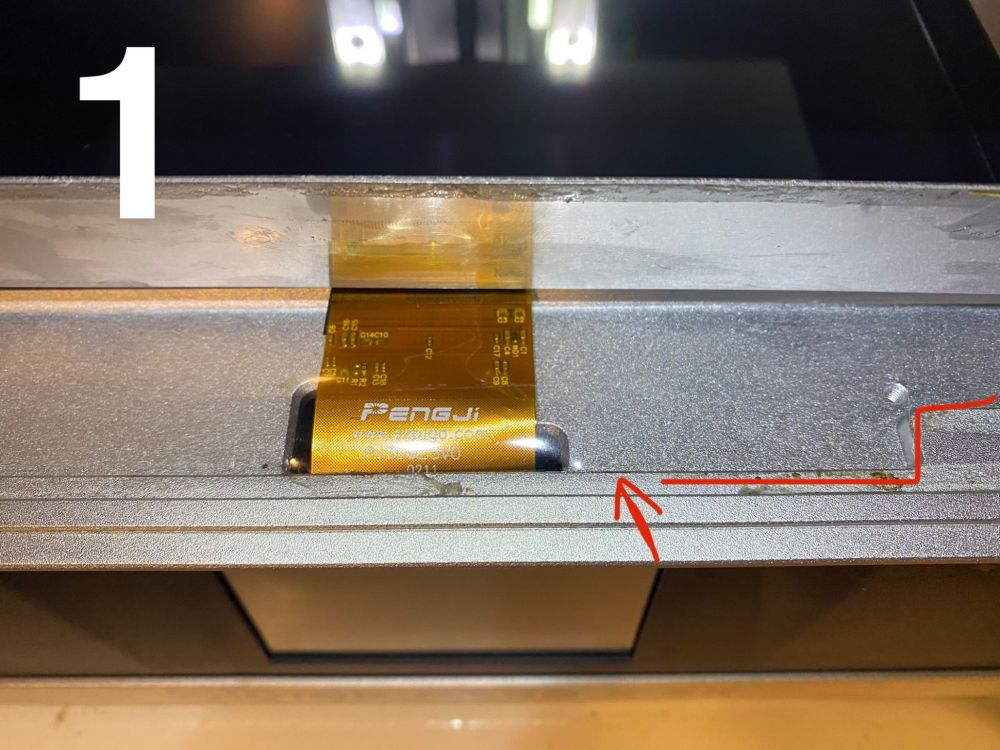

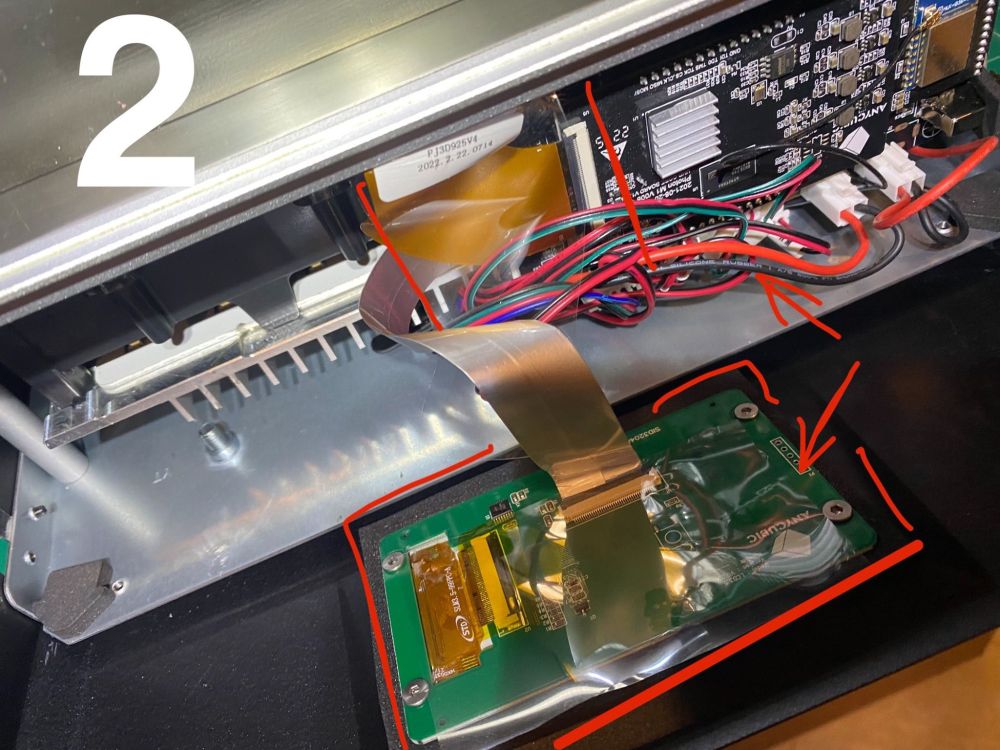

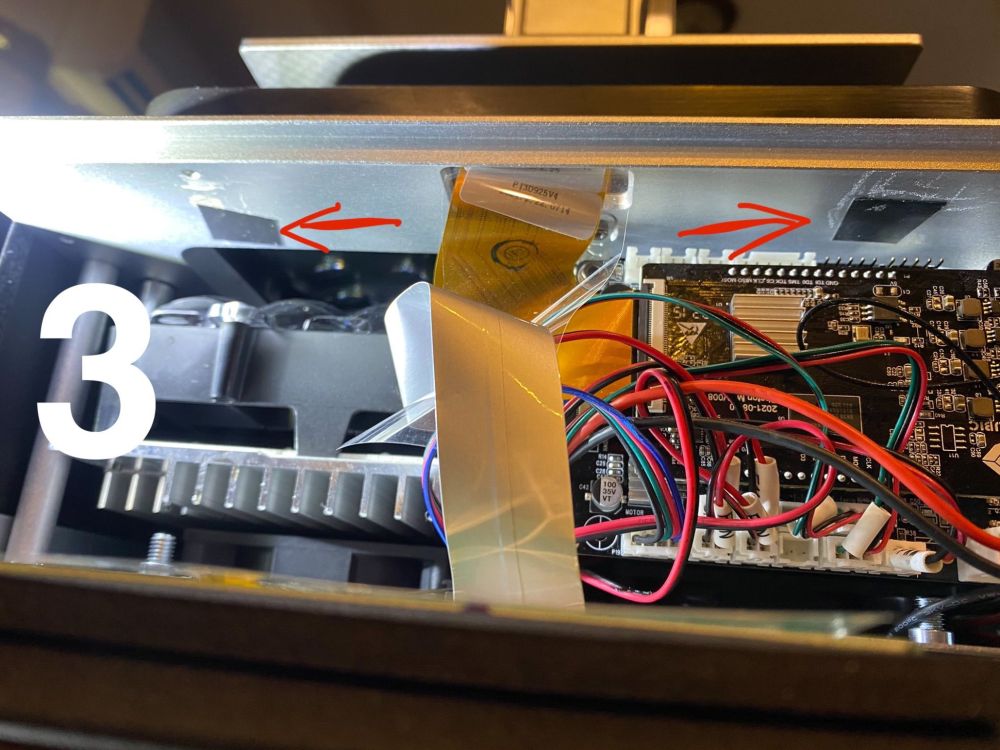

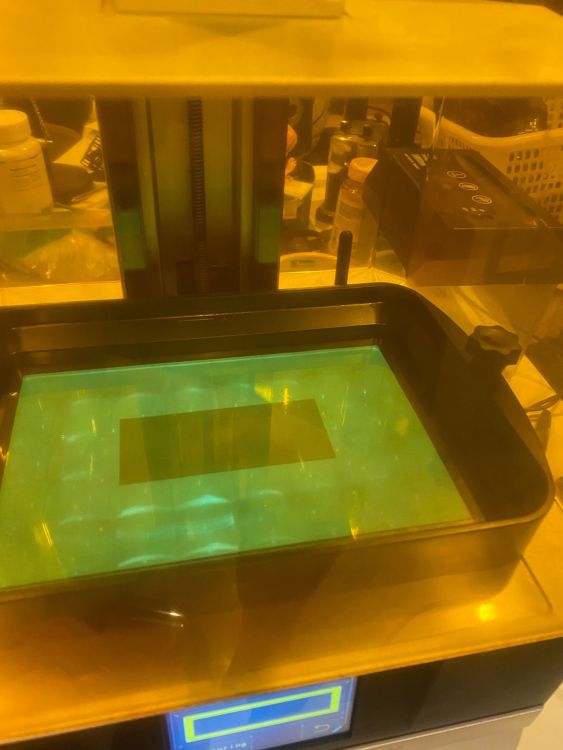

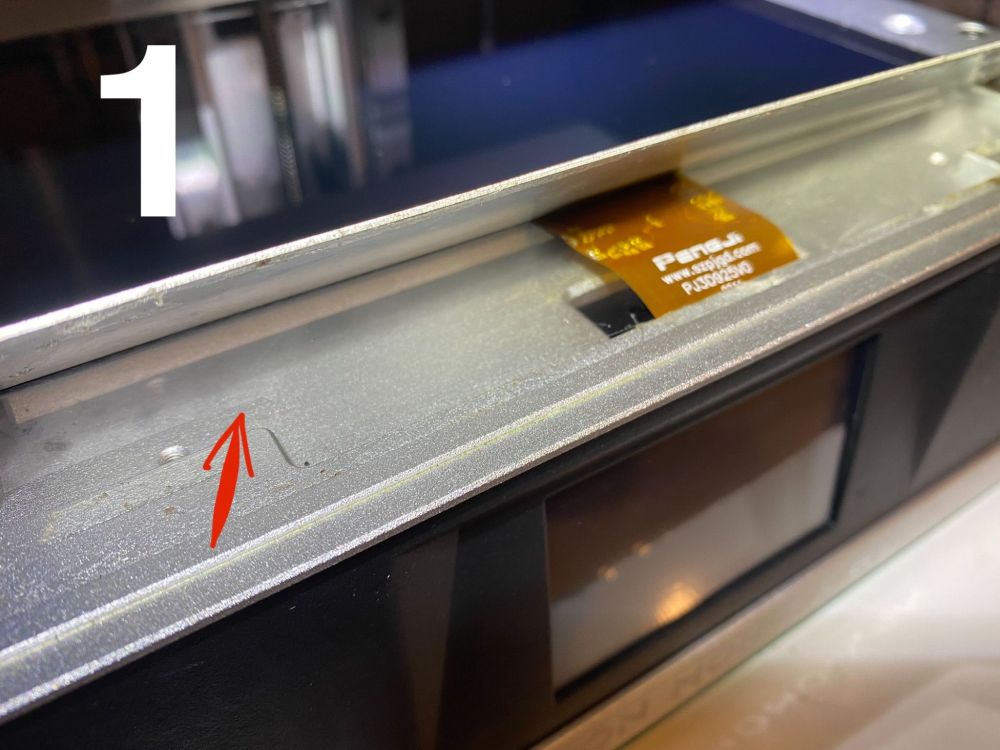

Bonjour tout le monde je reviens vous donner quelques nouvelles de mon imprimante, j’ai finalement contacté le service après-vente d’Anycubic après plusieurs mails échangés et plusieurs essais de réparation à distance infructueuse dont la mise à jour du firmware Anycubic m’a renvoyé un écran gratuitement sous garantie j’ai été très surpris par leur efficacité et leur professionnalisme. J’ai donc finalement reçu l’écran hier et je l’ai installé avec quelques petites modifications pour ne pas avoir le même problème de fuite sur la map de l’écran. Maintenant tout fonctionne parfaitement donc comme l’avait suggéré PPAC L’écran était bel et bien HS ps. je te remercie encore pour ton aide et tes conseils . Au niveau des modifications faite j’ai rajouté un film plastique qui recouvre toute la map en dessous de la plaque métallique (1) et j’ai protégé tous les endroits où une fuite pourrait éventuellement s’infiltrer (2) j’ai aussi recouvert de scotch les trous où il y avait des vices (3) sur les premiers modèles pour éviter des coulures et des dégâts sur la carte mère je vous mets quelques photos en espérant que ça vous évitera d’avoir les mêmes problèmes que moi si vous avez cette imprimante. je repars faire mes impressions et je vous souhaite à tous une excellente journée1 point

-

Et voilà ! Quelques gouttes de Dreft sur le bed, une lavette imbibée d'eau chaude, et essuyé le tout avec de l'essuie-tout. Je relance le print (support de nappe pour la X1) 200/60 60mm/s et plus aucun problème d'accroche, c'est nickel ! Vraiment content du résultat ! Cet après-midi je vais tenter de lancer une autre pièce pour confirmer ça. Par contre, je voyais qu'il fallait une précision de 0.1mm pour que les deux pièces du support s'assemblent correctement, malheureusement, ce n'est pas le cas, je dois forcer comme un fou pour les assembler. Je suppose que là, il faudrait 'calibrer' encore plus précisément l'imprimante. Il y a t'il une ou plusieurs pièces à imprimer afin d'encore améliorer la qualité d'impression, et de comprendre mon imprimante ? Il y en a des tonnes, mais je ne sais pas lesquelles sont les 'mieux'. Il y a des tours de température, des bridges, des trucs comme le benchy ou le dragon,... Merci ! Je passe commande de eSun, ecoPLA Jake3D et Rosa3D pour tester des marques et des couleurs. C'est ce qu'il y a sur les sites ou les FDP ne sont pas complètement fous pour la Belgique. Si vous avez un avis sur les marques, je prends ! Sur Reprap il y a aussi des bobines de la même marque et des REAL pas trop chères. J'aimerais aussi trouver un PLA blanc pour imprimer des crânes, donc un blanc un peu cassé comme ça. Ainsi qu'un vert qui tire sur le vert anodisé métal (https://slickboys.co.uk/products/blackland-signature-shaving-brush-green) . Si jamais vous avez des références...1 point

-

En France nous avons des fournisseurs avec d'excellents filaments comme grossiste 3D et bien d'autres encore1 point

-

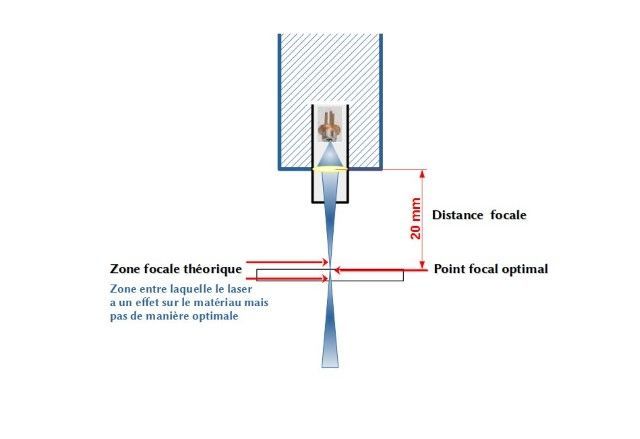

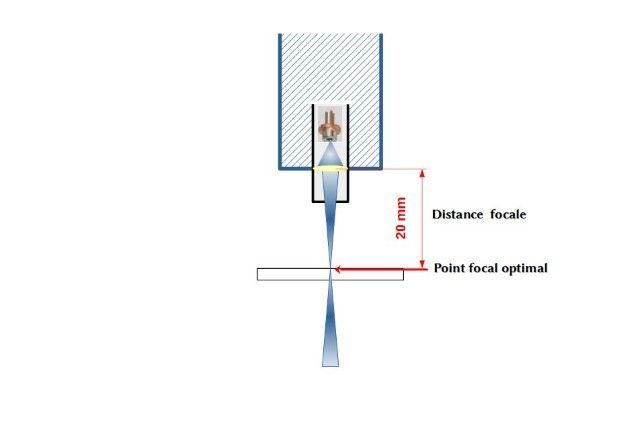

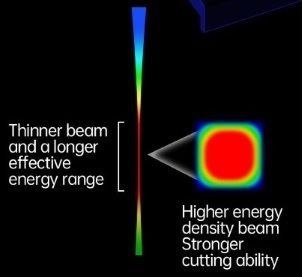

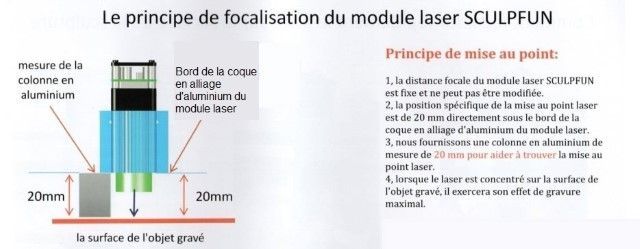

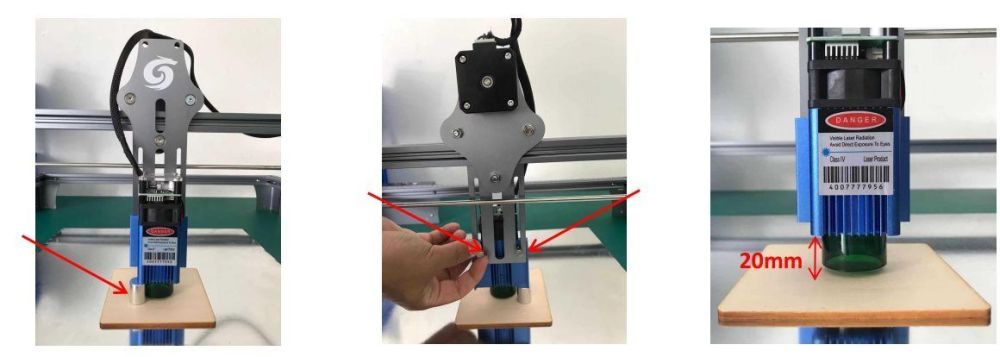

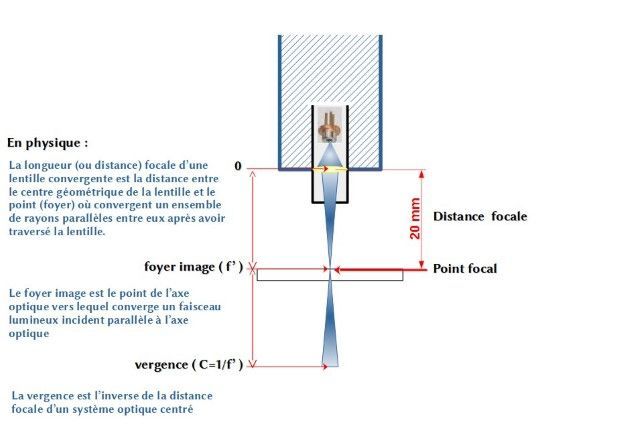

Réglage de la focalisation De quoi parle-t'on ? En optique, la focalisation est l'opération qui consiste à concentrer des rayons provenant d'un point en un autre point, à l'aide de miroirs, de lentilles ou d'autres éléments optiques (source: [Wikipedia]). Quelques termes expliqués à l'aide d'images / dessins (souvent plus explicites qu'une longue description écrite ) : distance focale (focus), point focal. La zone focale «théorique» est celle où le laser a encore un effet sur le matériau mais pas de maniêre optimale comme lorsque le matériau est situé au point focal. Le graveur Sculpfun S9, d'après son argumentaire possède une zone étendue où la gravure reste «optimale» sur une étendue plus longue. Pour les amateurs de physique : La notice de montage indique la manière d'effectuer la focalisation (réglage du «focus»). Ainsi après ce réglage, la partie la plus fine du faisceau (point focal) est positionnée au plus près du support pour permettre la gravure ou découpe. Placer la cale / pige fournie (20 mm de haut) sous le radiateur, desserrer les vis à l'arrière du module. Le bloc laser descend et se pose sur la cale. Resserrer les vis (la taille des molettes gagnerait à être plus grande). Enlever la cale, le réglage est terminé. A noter que ce système de fixations / réglage n'assure pas la perpendicularité *parfaite* du laser par rapport à la surface du matériau, la cale n'étant positionnée que d'un côté du radiateur, il y a un risque (faible) de désaxer le module laser. La suite au prochain épisode1 point

.thumb.jpg.483546972a8b9c62513f7e0ba707f7ba.jpg)

.thumb.jpg.ae1fe3d43ffcd259a6de4ea468d95b6e.jpg)