Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/07/2022 dans Messages

-

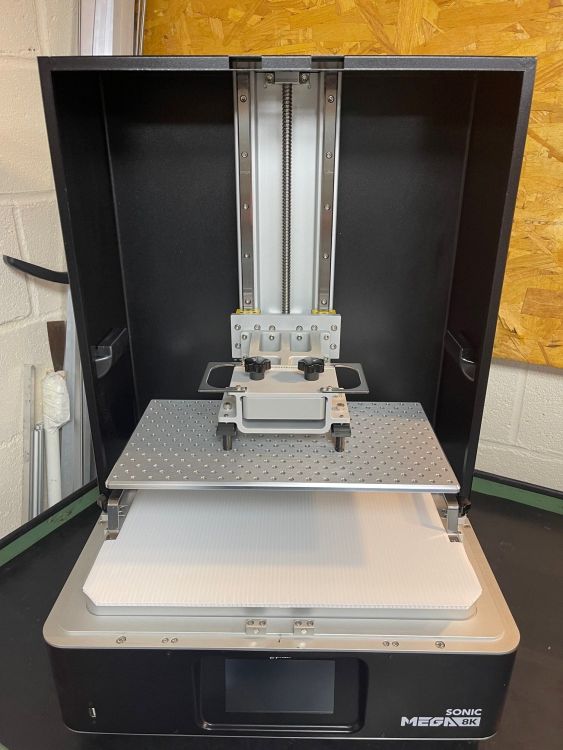

J'ai enfin mis en place ma Mega (trois semaines, pour certains cela aurait été insupportable). Le principe de pouvoir ouvrir complètement les portes facilite grandement la manutention du bac et du plateau, c'est vraiment un plus, MAIS cela entraine un gros désavantage, la Mega mesure 48 cm de large et pour pouvoir ouvrir les portes on passe à 96 cm de largeur utile. (cela m'énerve de perdre autant de place) Donc en ce beau dimanche de fin Juillet, je me décide à modifier cette bécane (que je n'ai toujours pas mis sous tension) Démontage des portes et des charnières Je récupère les charnières pour les poser au dessus de la machine. Aspiration des copeaux et assemblage des quatre charnières La hauteur sous plafond est suffisante, heureusement. Voila une Phrozen qui vient de gagner la moitié de sont encombrement en moins de deux heures et sans avoir dépensé un centime.3 points

-

ben alors les gars, on se lâche ? C'est ma fête je vois Surtout , gardez à l'esprit que le moment venu,............................. je viendrai hanter vos nuits .............3 points

-

3 points

-

C'est vrai. Et vous avez raison. Merci encore pour vos retours. Prenez bien soin de vous2 points

-

Ah le bon vieux chariot de planche basé sur le wish ... Que de Souvenirs. Mais à l'époque les wishbones étaient beauuuuuucoup plus long que les actuels. La faute aux voiles triangulaires de l'époque.2 points

-

Bonjour, Je ne suis pas du tout d'accord avec toi. Certes il y a de nombreuses pièces qui ne seront pas rentables quand la concurrence existe avec la fabrication en grande quantité, mais l'impression 3D permet beaucoup et voici quelques exemples: prototypage décoration dépannage (surtout quand l'objet n'est pas suivi par son fabricant : j'ai sauvé mon four en fabricant une pièce maintenant introuvable) fabrication unitaire à pas cher ... et surtout se faire plaisir : pour moi, c'est imaginer, créer et fabriquer quelque chose personnalisé et que je trouverai difficilement dans le commerce. Ton entonnoir est très bien (il reste améliorable à mon sens au moins dans sa présentation), mais il y a trop de concurrence dans les boutiques pour le service qu'il rend : donc si on peut se faire plaisir ("c'est moi qu'il l'ai fabriqué"), une commercialisation me semble difficile. Mais ce n'est pas pour autant qu'il faut jeter l'impression 3D aux orties... Bonne continuation à toi.2 points

-

Le 0.1 mm correspond à l'épaisseur de la feuille de papier qui te sert à faire le leveling. C'est pour ça que j'ai dis d'utiliser un ticket cb car moins épais. J'ai pas de palpeur sur ma cr10s mais quand je fais un zéro plateau je fais un home G28Z puis via le menu je montre la tête de l'épaisseur de ma feuille (0.15mm) puis je règle le plateau via les molettes avec la feuille qui gratte à fleur. Quand j'enlève la feuille je vois bien le jour de 0.15 mm entre la buse et le plateau et l'imprimante indique bien un z 0.15 . Si lors du réglage plateau on ne prend pas en compte l'épaisseur de la feuille on est toujours avec une première couche trop haute car pour l'imprimante le zéro est le dessus de la feuille mais pas le dessus du plateau J'utilise aussi une cale en acier rectifié de 30 mm d'épaisseur et je procède de la même façon. G28 Z Je déplace la tête en z pour la mettre à 30 mm de haut Je règle les molettes pour que la cale de 30 passe juste entre le plateau et la buse1 point

-

Salut @Louls, tu peux préciser ici comment t'as résolu ton problème, ça ne surcharge pas le site et ça pourra peut-être en aider d'autres1 point

-

Bonjour, @Sim005 Voici mon conseil il faut avec un Ohmètre en test de continuité vérifier de fil à fil la détection électrique de chaque fil; soit à l' origine de carte mère à la détection optique. Autre défaut il se peut que l'un des fils soit cassé ou interrompu sur la connectique de la détection optique.(isolant plastique noir) Il est très rare que la détection optique soit en pannes Ce dispositif est un optocoupleur qui demande un + un moins et et un out. Ensuite il faut rebrancher sous tension et vérifier que le + est bien au 5v contrôle de tension avec l'ohmmètre. Question cette imprimante à t-elle déjà fonctionnée correctement ? ou c'est déjà en panne depuis le premier montage. J'ai déjà vu des problèmes de connectique d'une prise dont deux pin étaient pliées et écrasées au fond de la prise. Il faut être attentif et vérifier avec une loupe si les 3 pins sont bien alignées sut la prise de la carte mère. Cette procédure et simple et nécessite de bien observer et réaliser ses différents tests cités précédemment. a+1 point

-

Je suis en train d'imprimer une protection de bac, ainsi je laisse plus facilement la résine dans le bac entre deux impressions, elle est mieux protégée des UV et de la poussière. Je dessine une goulotte pour protéger le tour du bac lorsqu'on enlève la pièce imprimée avec le plateau, en général ça goutte partout autour du bac.1 point

-

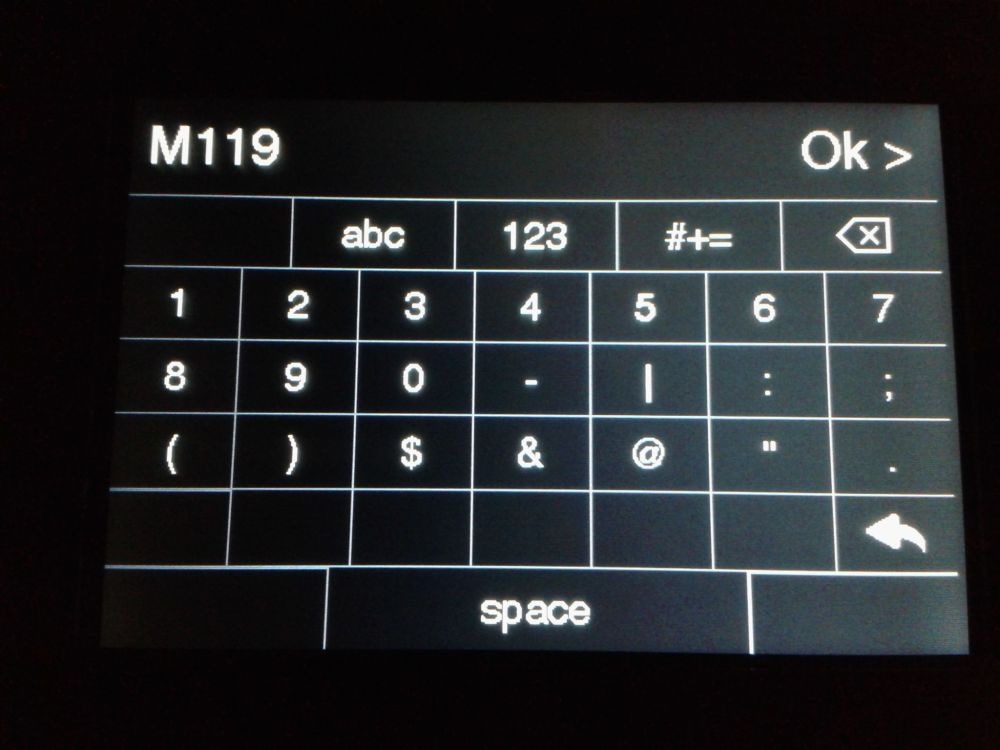

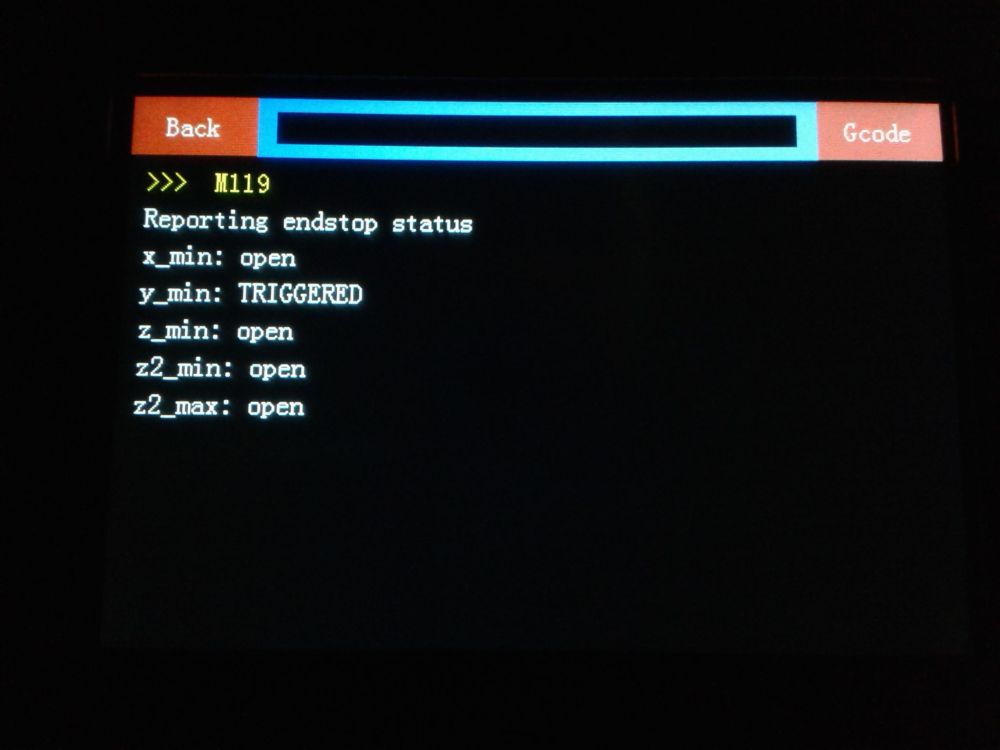

Je viens de tester l'approche proposée par @PPAC. Sans allumer la tenlog, j'ai branché l'ordi portable avec un câble USB (le courant de l'USB est suffisant pour alimenter la carte Mère et l'écran). En manipulant à la main, je fait descendre l'axe Z au niveau des end stop. Dans Pronterface, si j'exécute la commande M119 (Endstop States | Marlin Firmware (marlinfw.org)), il m'indique bien "z_min: TRIGGERED". Si je remonte un peu l'axe Z (toujours à la main) et que j'exécute à nouveau la commande M119, il m'indique "z_min: open". Malheureusement comme à chaque fois il n'est pas possible de distinguer le Z1 du Z2 mais c'est déjà une bonne indication ! edit : tu peux les tester individuellement en coupant le faisceau d'un des end-stop avec une petit patte quelconque. Dès que l'un des deux faisceaux est coupé, le M119 renvoie z_min : triggered Jeff1 point

-

c'est amusant que tu me poses la question, je viens de faire un nouveau sujet sur la Mega.1 point

-

Salutation ! Je me suis permis de mettre la video sur mon compte YouTube en non répertorié pour que tu ai plus de vus et d'avis. Si tu arrive a ouvrir une connexion USB avec par exemple Pronterface, il existe le g-code M119 ( M119: Endstop States ) pour avoir les status des endstop et comme cela tu pourra vérifier leur fonctionnements. là je dirais que tu ne l'a peut être pas connecté sur le bon connecteur de la carte mère (mais comme j'ai pas de tenlog, je parle sans savoir )1 point

-

Sur ma Mars première du nom, j'utilise 3 bacs différents et je ne refais pas le Z entre chaque. Donc, si tes deux plateaux sont déjà bien réglé, change juste ton bac et roule. De toute façon, moi par exemple, je fais mon Z avec une feuille, donc, un bac ou un autre ne le changera pas.1 point

-

Merci encore pour vos réponses. Et merci encore Patrick76 pour ton éclaircissement. Merci encore pour cette plateforme qui existe et qui nous permet départager nos idées et nos ambitions. C'est une vraie grâce d'avoir tout plein de talents, d'expertises réunies autour d'une même plateforme. J'ai néanmoins une suggestion, avec tout le respect que je dois à tous les membres du forum. Étant designer, notre rôle est de pouvoir résoudre les problèmes que nous rencontrons autour de nous, dans les domaines variés (Graphic design, sound designer, 3d modeling...) Et notre plus grande joie, est de voir que nos idées, celles sur lesquelles nous avons réfléchie, pensées, travailler, voient le jour et soient utiliser par d'autres personnes qui en ont besoin pour leur faciliter la vie. L'idée de cet entonnoir m'est venue juste après une course au super marché. Et je suis sûr que, tout comme moi, la majeure partie des idées qui sortent ici ont été l'oeuvre d'une expérience personnelle, d'un problème contraignant. Et grande était ma joie de voir que cette petite idée de rien du tout à plus à pas mal de personnes sur ce forum comme beaucoup d'autres projets qui sont sortis de ce forum. Ce sont tous de belles remarques que vous m'avez faites et j'ai pu voir ce qui n'allait pas dans mon projet. Entre nous, c'est bien d'apprécier les idées de commenter, de donner des avis, parce qu’entre nous on se comprend puis qu'on parle le même langage (la 3D). Mais je me dis, si cette idée à plus à pas mal de monde sur ce forum, comme beaucoup d'autres d'ailleurs, il y a aussi des personnes dans ce vaste monde qui ont été confrontés ne serais ce une fois au problème que nous avons rencontré et qui non pas encore trouvé de solution. Et pour moi, cela aurait été bon (enfin, je ne c'est pas si ça se fait sur le forum) si, après analyse du projet d'une personne et que cela plait à pas mal de gens, qu'on réfléchisse ensemble pour aider cette personne à mettre son idée en avant afin d'aider d'autres personnes qui en ont besoin. Mon entonnoir certes ne vaut pas grand-chose mes si elle a plus à pas mal de monde c'est qu'elle peut servir et plaire à d'autre personne également qui sont dans le besoin (tout comme beaucoup de projets sur cette plateforme). Je me dis, si ont devais tous présenter nos projets entre passionnés et que nos projets soient intéressants et qu'on ne puisse même pas les voir se réaliser, avec tout le respect que je dois au membre de cette grande communauté et sans manqué de respect, autant mieux ne pas perdre notre temps à imprimer nos projets. Puisque c'est le but même de l'imprimante 3D (enfin selon moi: permettre de rendre réel ce que nous voyons dans notre esprit). Après mes petites recherches, je pense que l'impression 3D a d'abord été faite pour le domaine médical. Mais a très vite pris une autre tournure grâce à beaucoup d'idées ingénieuses. Mais si ces idées que l'on trouve intéressantes ne peuvent pas être vues sous leurs grands jours ou si on ne peut pas mettre une idée à la lumière des personnes qui en ont le plus besoin ou des personnes qui peuvent les réaliser, cela ne sert à rien de passer des journées derrière un écran à modéliser des idées ingénieuses qui seront au final oubliées de tous. Autant mieux aller faire une autre activité, ou se tourner vers son pc et coder des programmes interminables. Je m'excuse infiniment pour ce long discours. Je m'excuse également si, au cours de ce long dialogue, je me suis mal exprimé: ce n'était pas mon intention. Je voulais juste soumettre une suggestion qui pourrait aider pas mal de personnes sur ce forum. Je ne suis que sur ce forum depuis septembre 2021, et je ne sais pas trop ce qui a été fait avant. Je présente encore mes sincères excuses à tous les membres de la communauté si j'ai eu à mal m'exprimer au cours de ce discours. Merci infiniment pour vos conseils et pour l'existence de cette plateforme. Prenez bien soin de vous.1 point

-

Salutation ! Pour moi, au final c'est si les FEP ou nFEP de tes VAT (bac de résine) n'ont pas la même épaisseur qu’éventuellement ( si tu a des ratés d'adhérence des couche de bases au plateau , ou si le moteur force lors du Home) il faudra penser a refaire l'ajustement du plateau et a bien faire attention pour quel FEP( donc VAT) tu a fait l'ajustement. Après pour ne pas avoir de surprise, il faudrait vider les VAT ( et filtrer ) pour vérifier et s'assuré qu'il n'y a pas de débris de résine durcie ou de problème au FEP ... , voir même filtrer aussi quand on verse d'une bouteille neuve des fois que il y aurais u un raté de fabrication ... mais personnellement je ne fait cela vider / filtrer / nettoyer que quand j'ai une impression incomplète ou raté. Ou quand je ne veux pas avoir de mélange ( ex après du noir, si tu passe au blanc sans faire le ménage tu aura un blanc moins blanc ) ( mais dé que je transvase, j'en profite pour filtrer afin de vérifier) Et il semble possible de délicatement faire un ajustement de plateau directement dans un VAT remplis de résine ... mais là c'est peut être pas très recommandé ... et cela j'ai encore jamais osé. ( mais dans un VAT vide, oui, mais alors très délicatement ... )1 point

-

Allez, on a un vainqueur ! @fran6p Ce n'est pas un déambulateur, je n'ai pas encore l'âge (bien que), mais c'est bien pour une roue. Ce sont deux demi axes pour des roues d'une mise à l'eau. Mon frangin avait des roues avec un moyeu de 39 sur un axe de 27, avec en plus un axe 10mm plus large que la jante. Donc je lui ai fait deux pièces qui compensent à la fois le diamètre et la longueur de l'axe, il suffit d'en glisser une de chaque côté de la jante.1 point

-

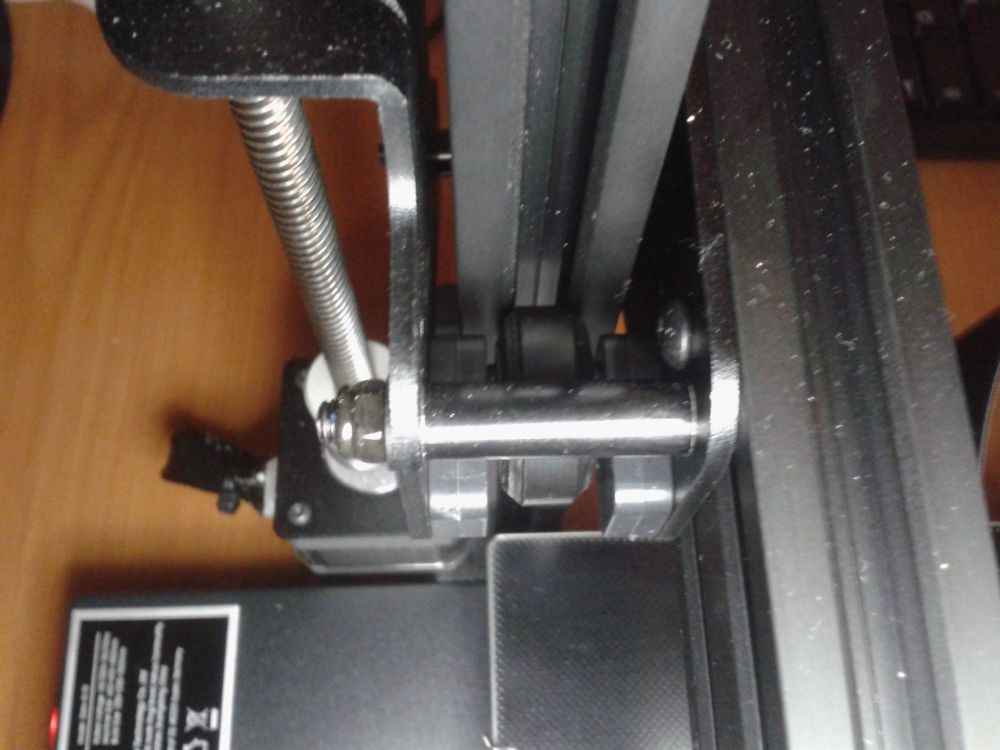

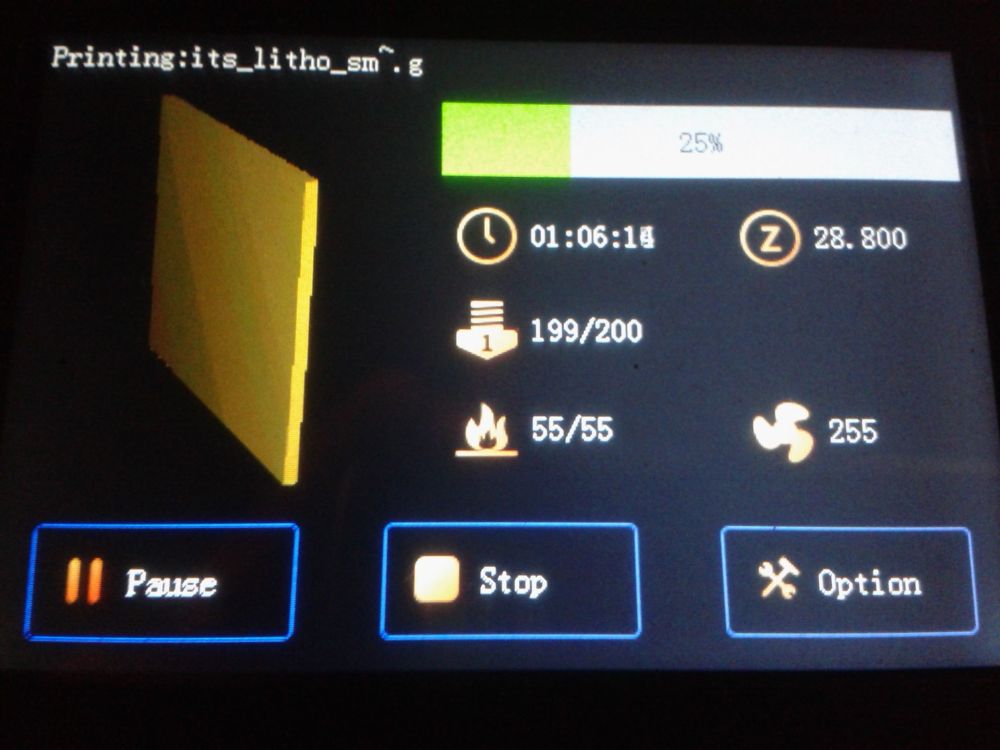

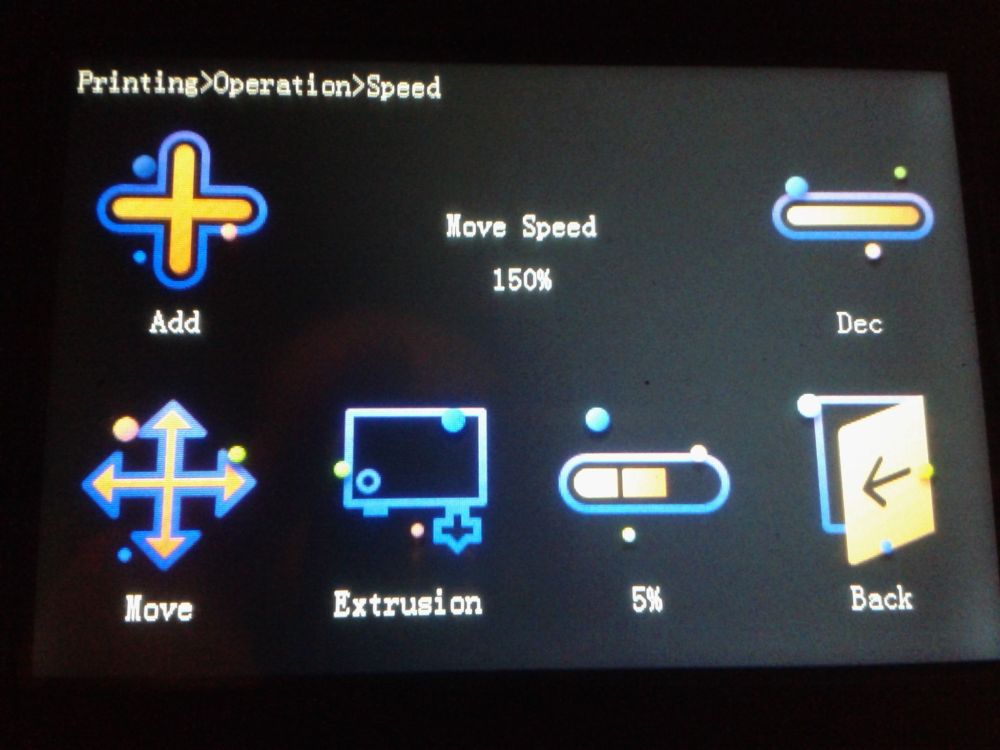

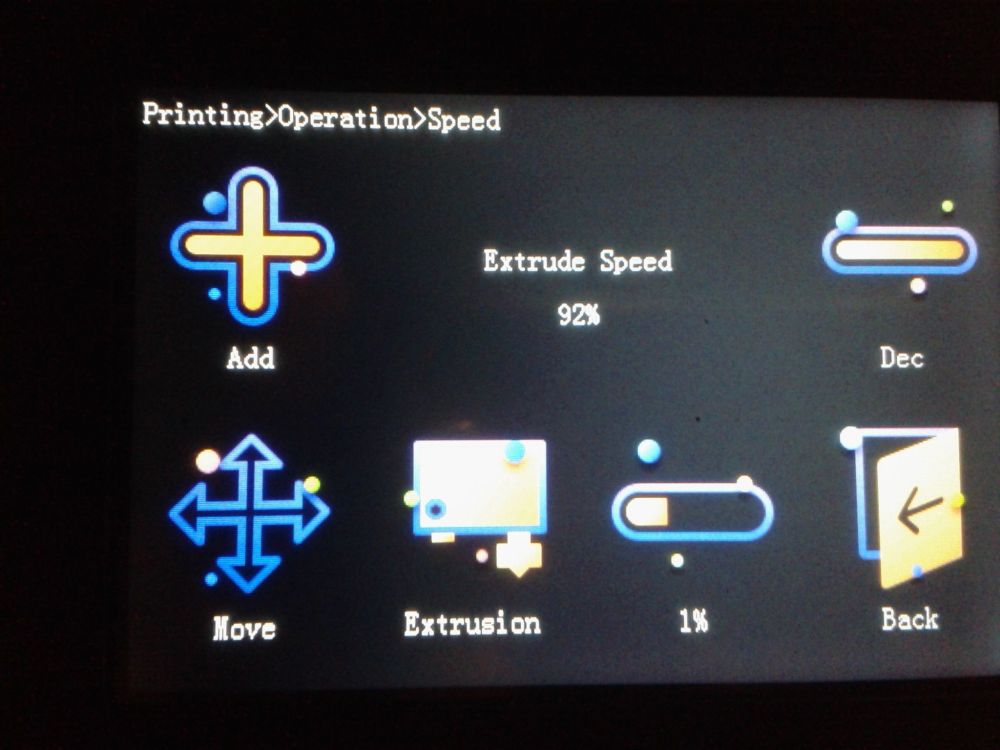

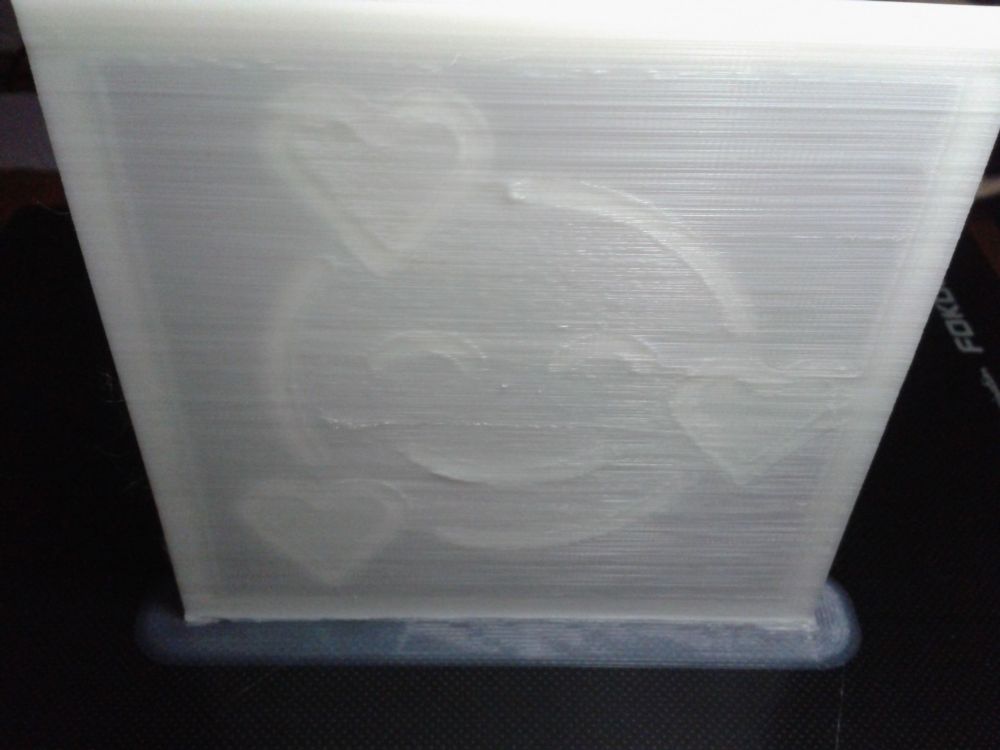

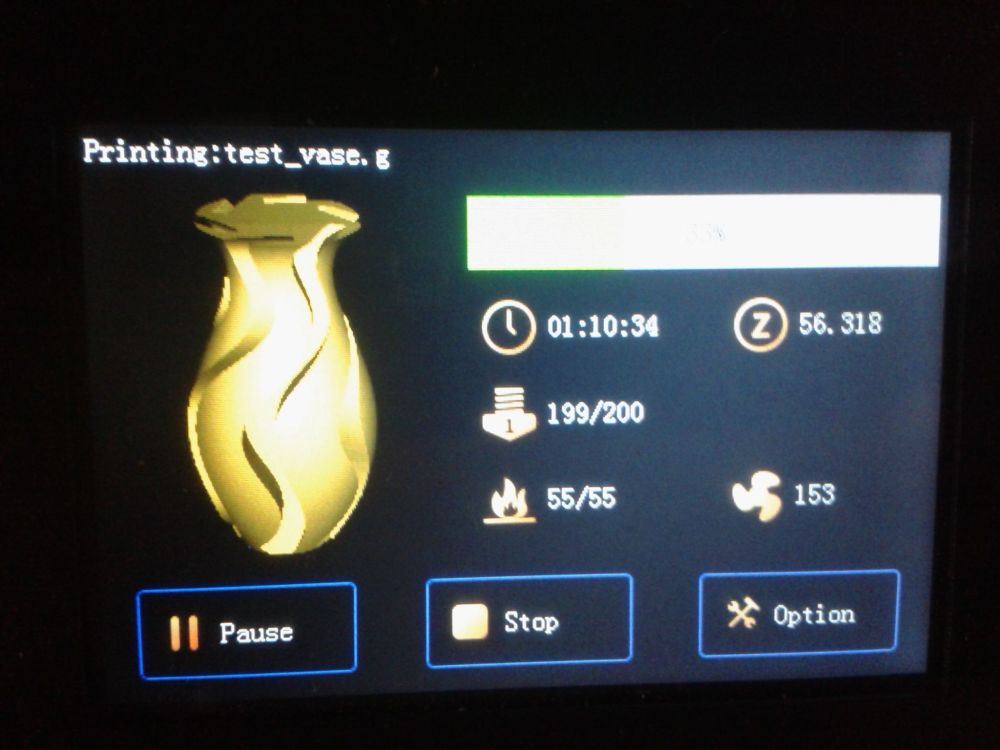

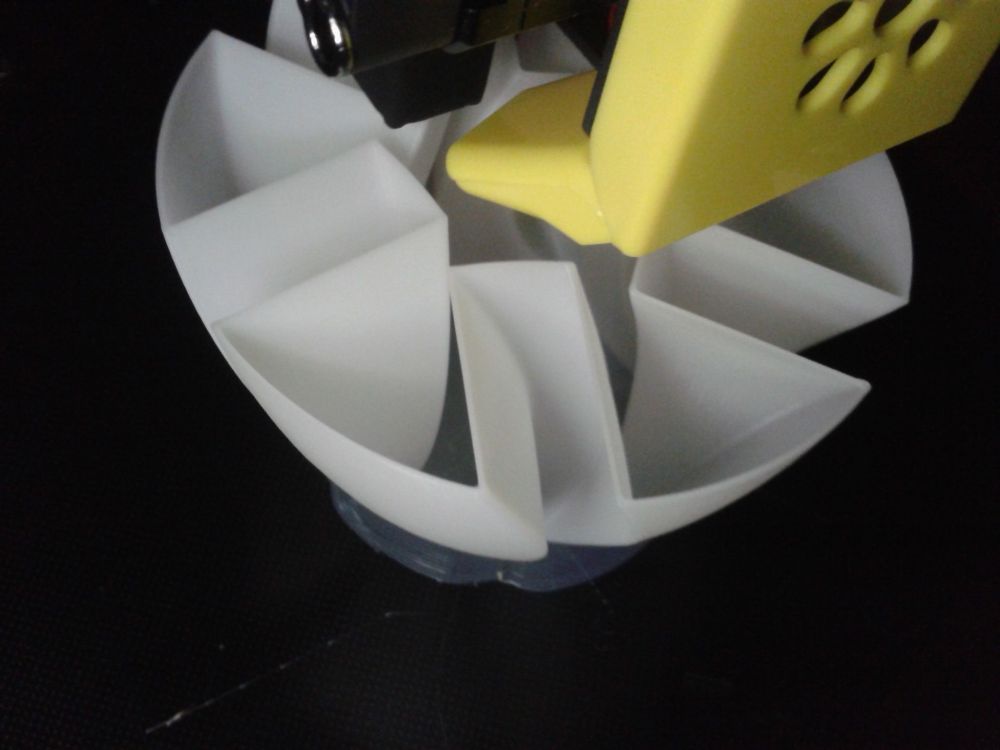

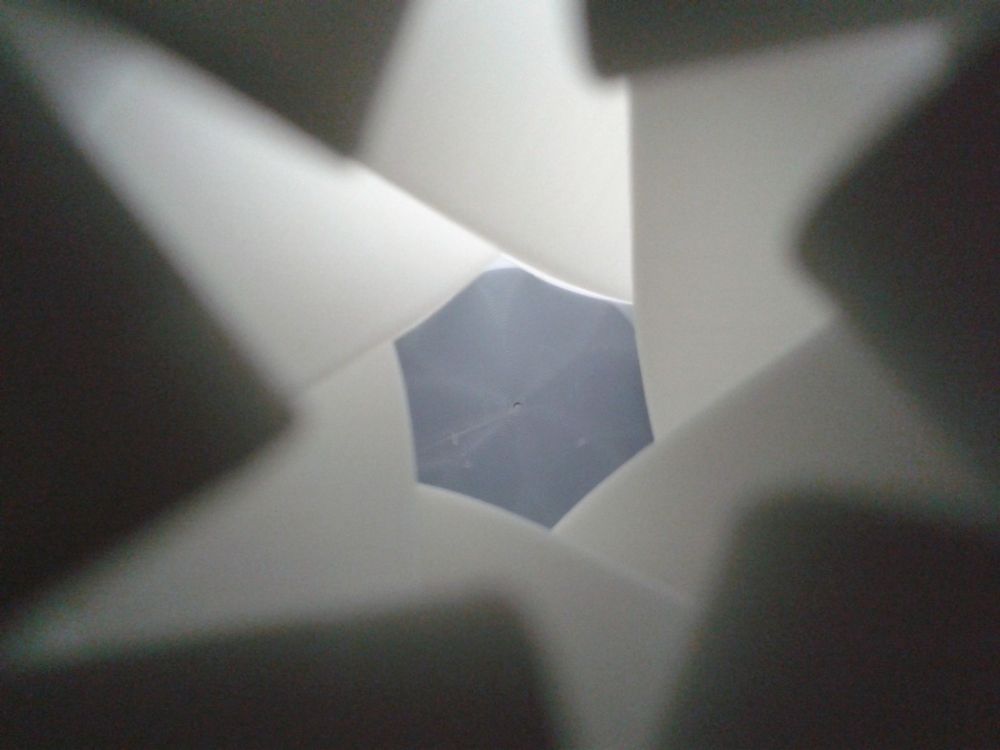

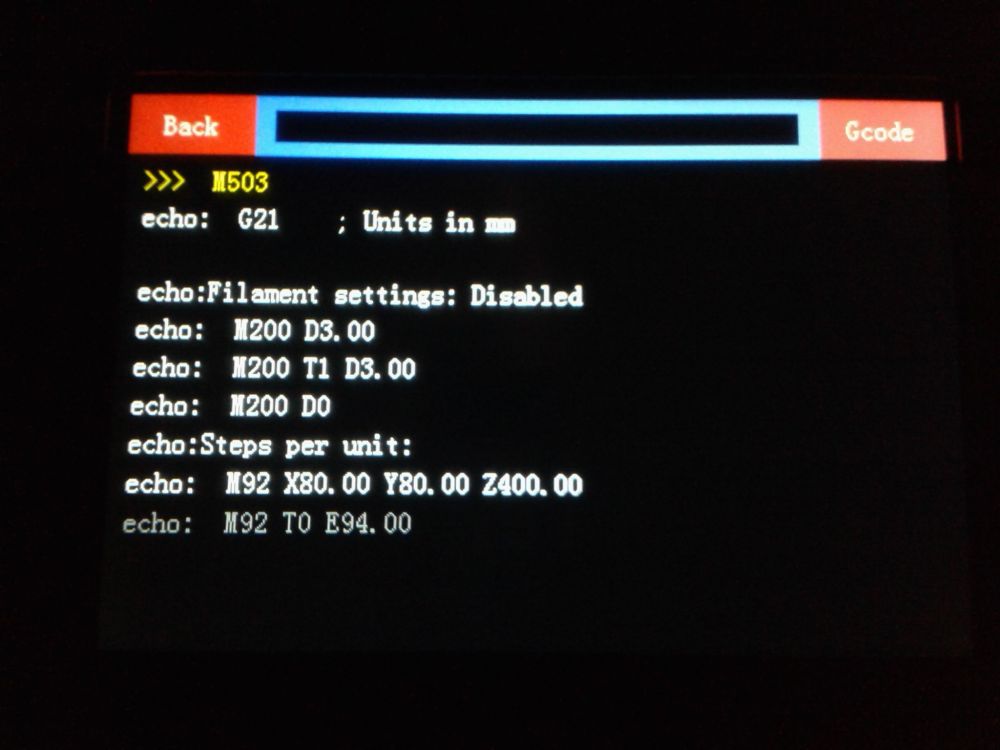

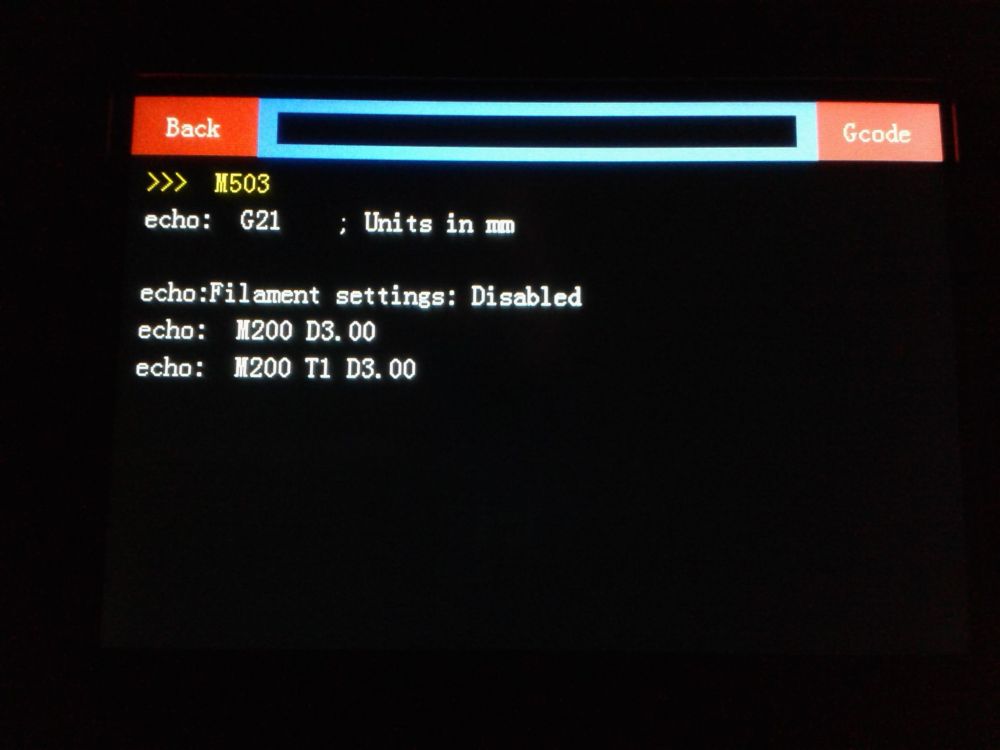

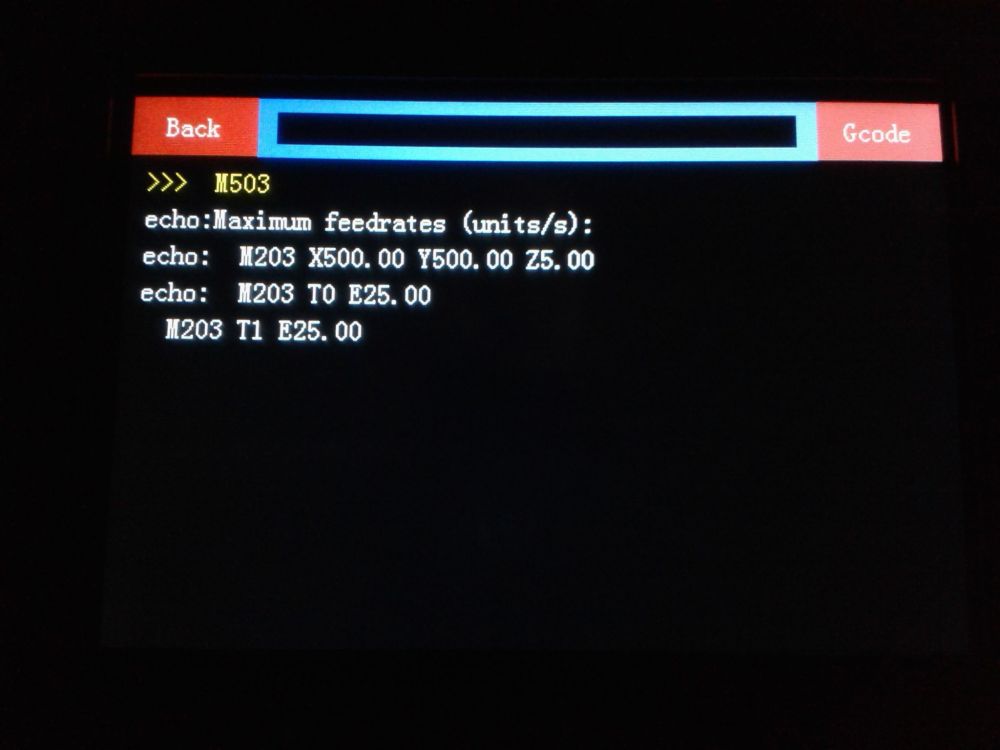

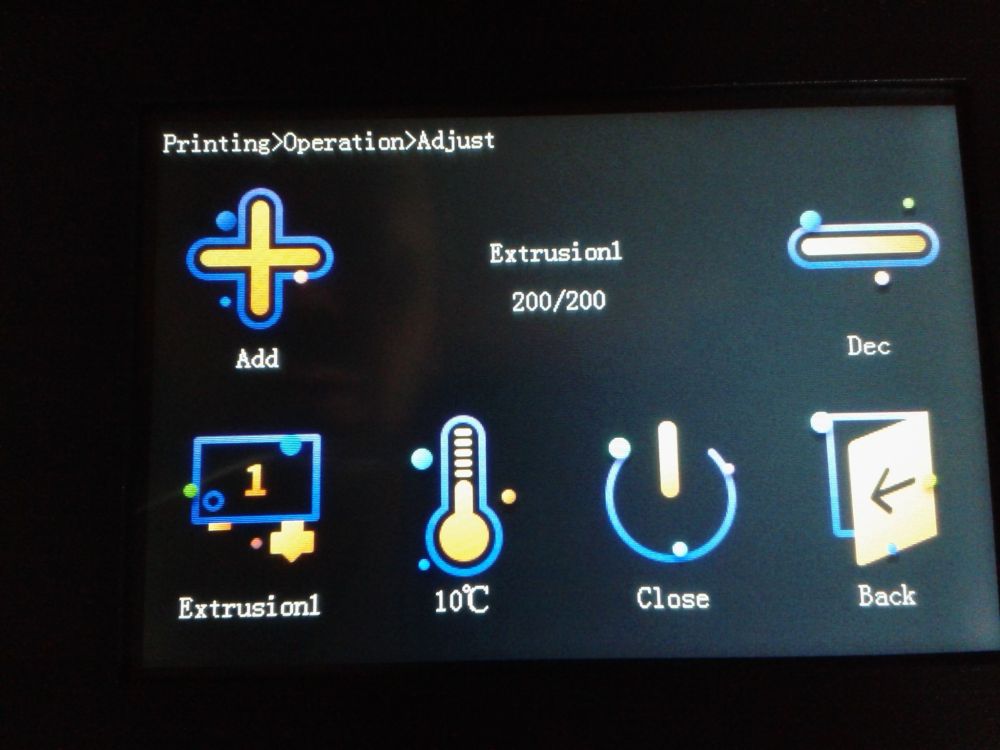

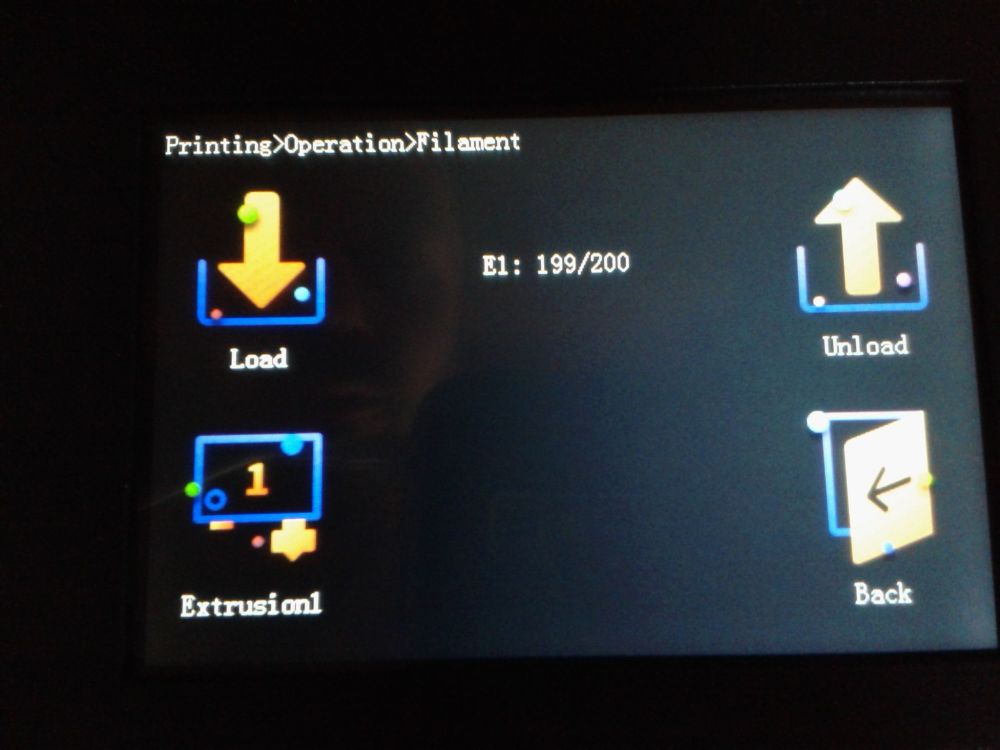

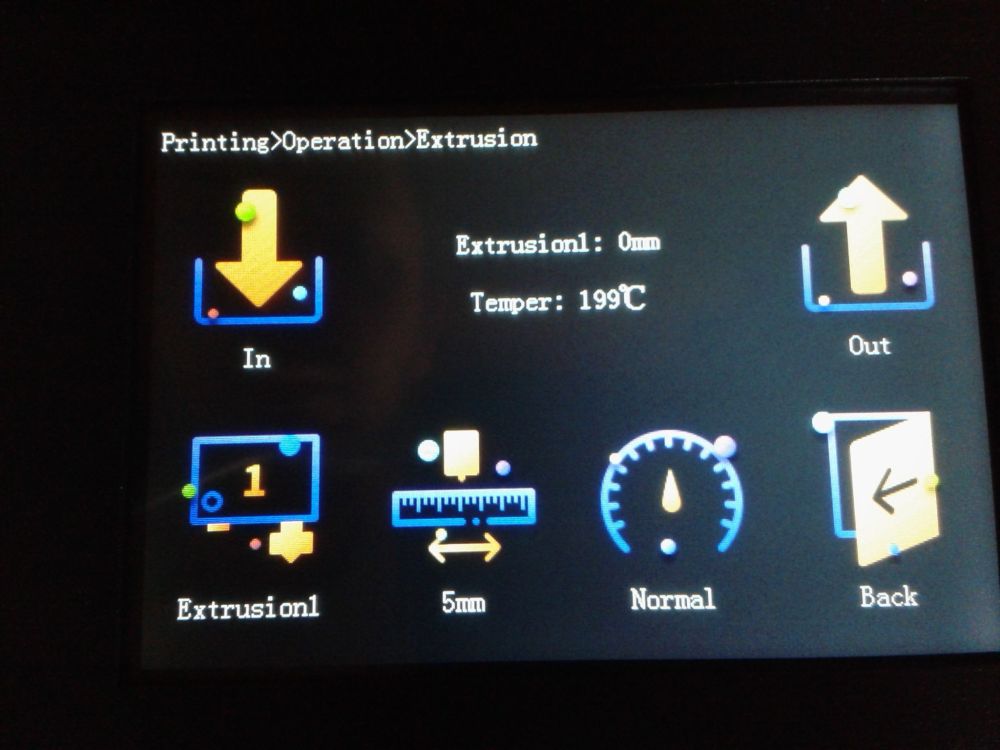

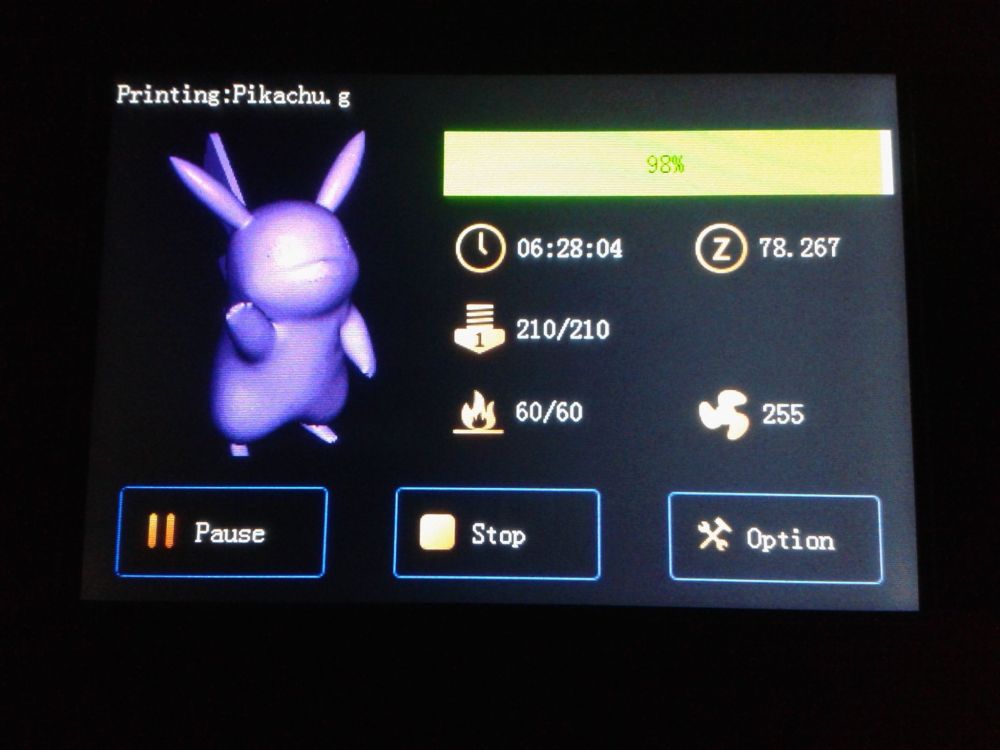

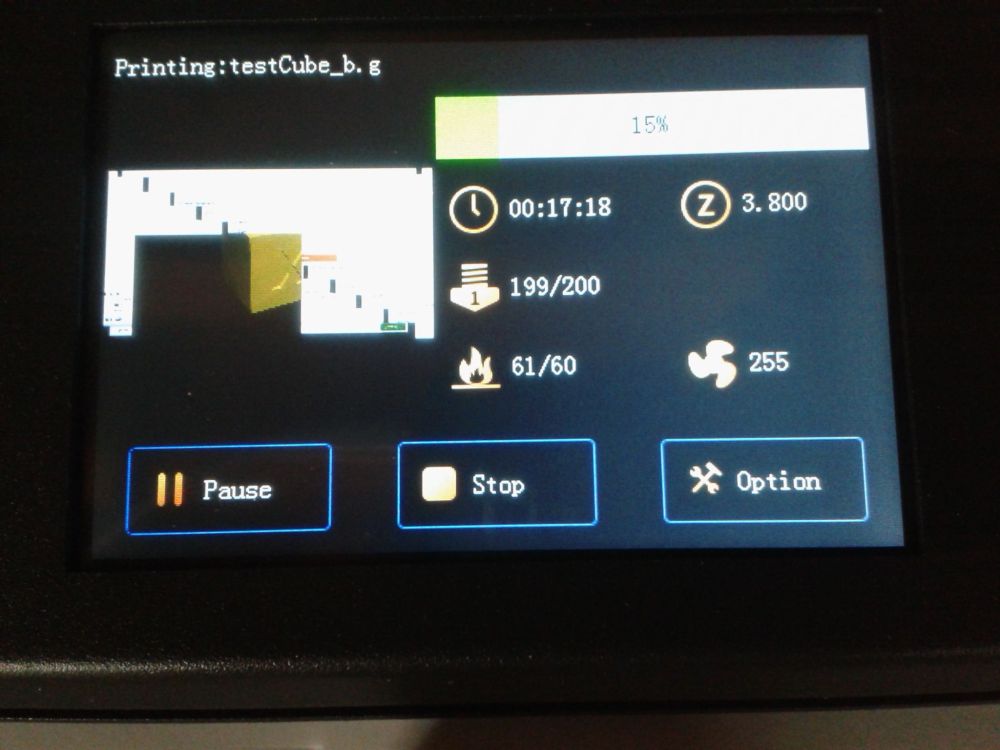

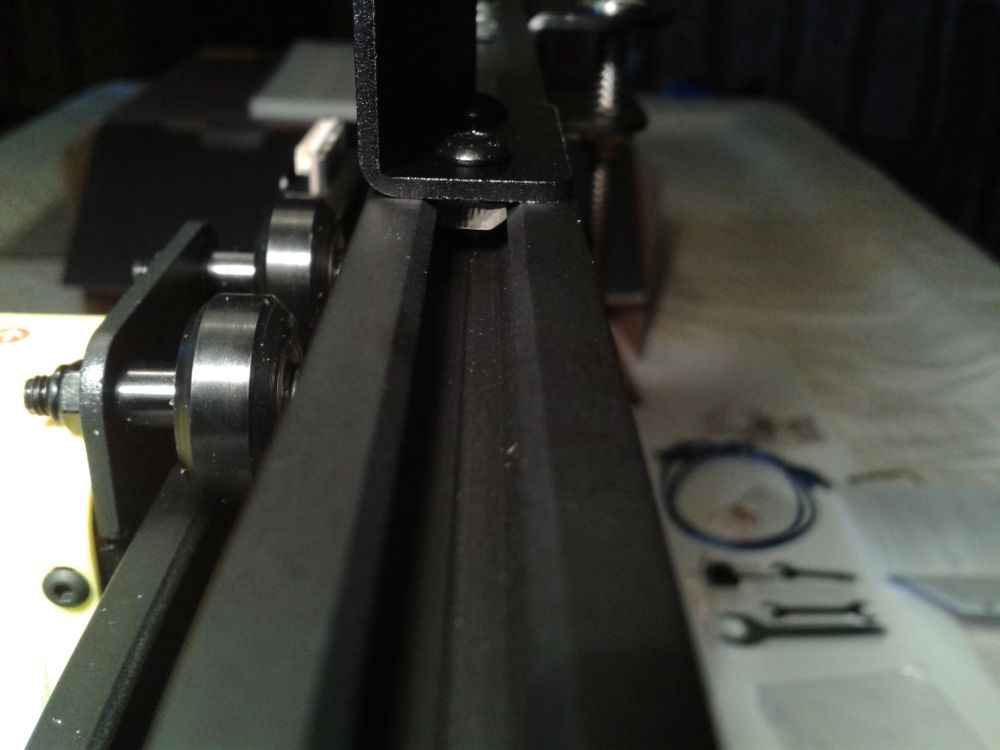

Détails du système de déplacement ou guidage sur les profilés de l'axe Z ( il n'y a pas d’écrous excentriques ) Pour les déplacements de la barre de l'axe X qui se déplace sur l'axe Z grâce aux deux tiges filetées, le guidage est garanti par des galets/roues ( trois pour chaque profilé extrudé de chaque coté de l'arche ) Et je n'avais pas de suite remarqué un système à ressort pour plaquer les roues intérieures aux profilés, ce qui remplace l’utilisation d'écrous excentriques pour ajuster le plaquage. Voici les photos vue de l’intérieur de l'arche, du coté droit. On peut voir le système démonté dans la vidéo Fideo28 - Guidance - Replace Z-axis wheels D'autre essais d'impressions Entre temps j'ai calibré l'extrudeur et au lieu des 94 ESteps/mm je trouve plutôt 96 ESteps/mm Et j'ai fait le PID de la tête pour 200°C. ( Le PID pour le plateau ne semble pas être activé dans firmware stock) Modèle 3D fait sur itslitho.com depuis l'image "smiling-face-with-hearts" de OpenMoji Paramétré à une vitesse de 40mm/s, hauteur de couche 0.2mm lors du tranchage sous Ultimaker Cura 5.0 Mais imprimé avec le pourcentage de vitesse mis a 150% lors de l'impression ... ( équivalent de M220: Set Feedrate Percentage ) Et j'avoue avoir été déstabilisé un instant par le "Extrude Speed", qui après avoir joué avec, se trouve être le pourcentage du débit ou "flow". ( équivalent de M221: Set Flow Percentage ) Et avec une touche de marqueur rouge à l'arrière pour les cœurs : ) Aussi, je me suis lancé dans l'impression d'un des éléments de LAMPE FANTÔME ( payant 2€41 ) de Brightboxdesign01 cette fois, paramétré à 60mm/s et imprimé à vitesse normale (100%) (on peut y remarquer un petit défaut, il manque quelques lignes sous un œil sur une couche, car j'ai encore été dans "Option" -> "Filament" lors de l'impression et la pause induite semble de temps en temps interférer avec l'impression et ici cela m'a sauté quelques instruction g-codes ... ) Là j'ai lancé https://cults3d.com/fr/modèle-3d/maison/test-vase en mode vase (spiraliser les contours extérieurs), à une vitesse de 60mm/s, largeur de ligne 0.6mm, hauteur de couche de 0.2mm ( histoire de voir si le débit tient avec cette buse type volcano de 0.4mm de diamètre ) et avec le plugin ArcWelder d'activé et la ventilation à 60%. Pour le moment cela semble en bonne voie. Edit : Et voila ... Donc une hauteur de couche de 0.2mm pour un évasement comme cela en haut, c'est un grand porte à faux et cela a raté à la fin ... et j'aurais dû forcer le débit et ou mettre plus de couches du dessous car il y a un trou au centre de la base Mais sinon je le trouve joli et encore plus avec une lumière derrière1 point

-

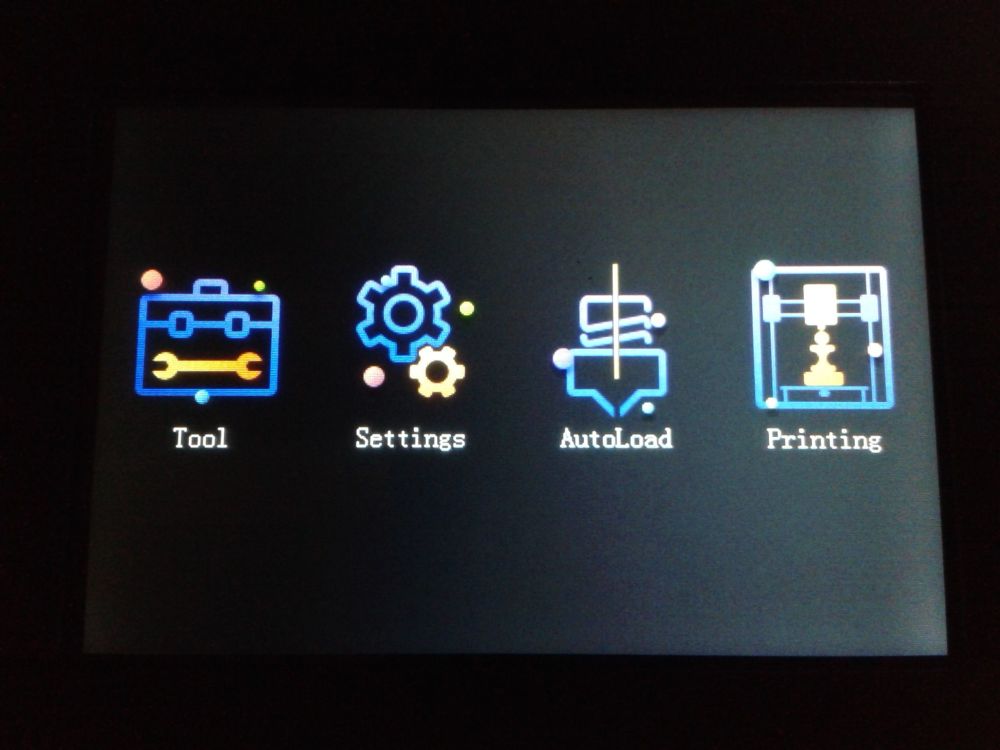

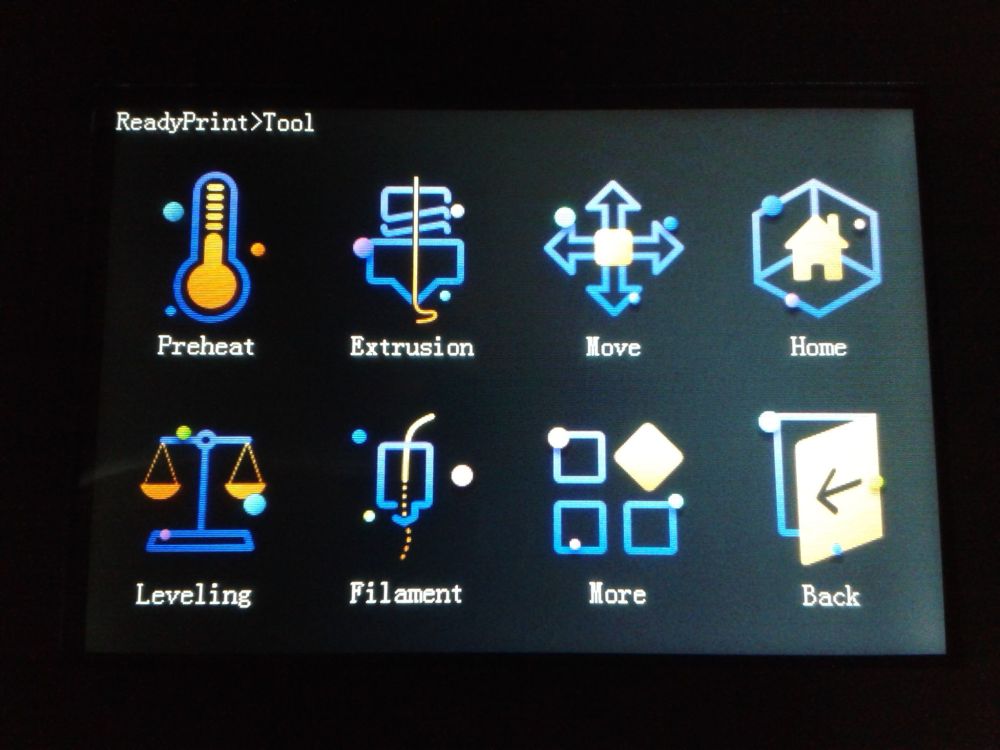

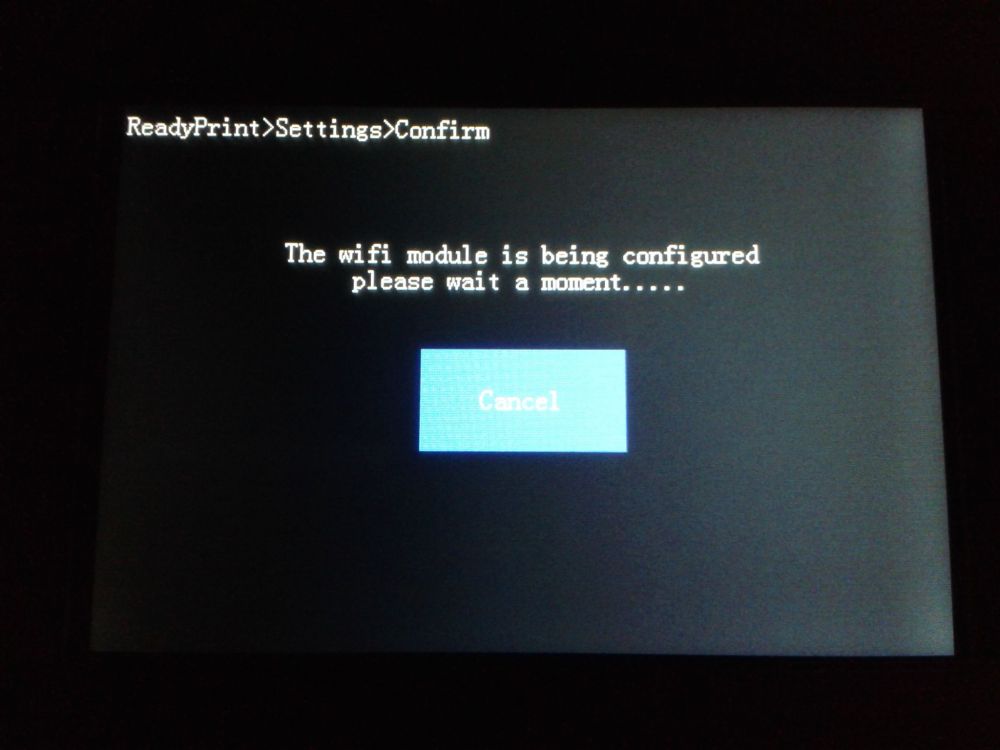

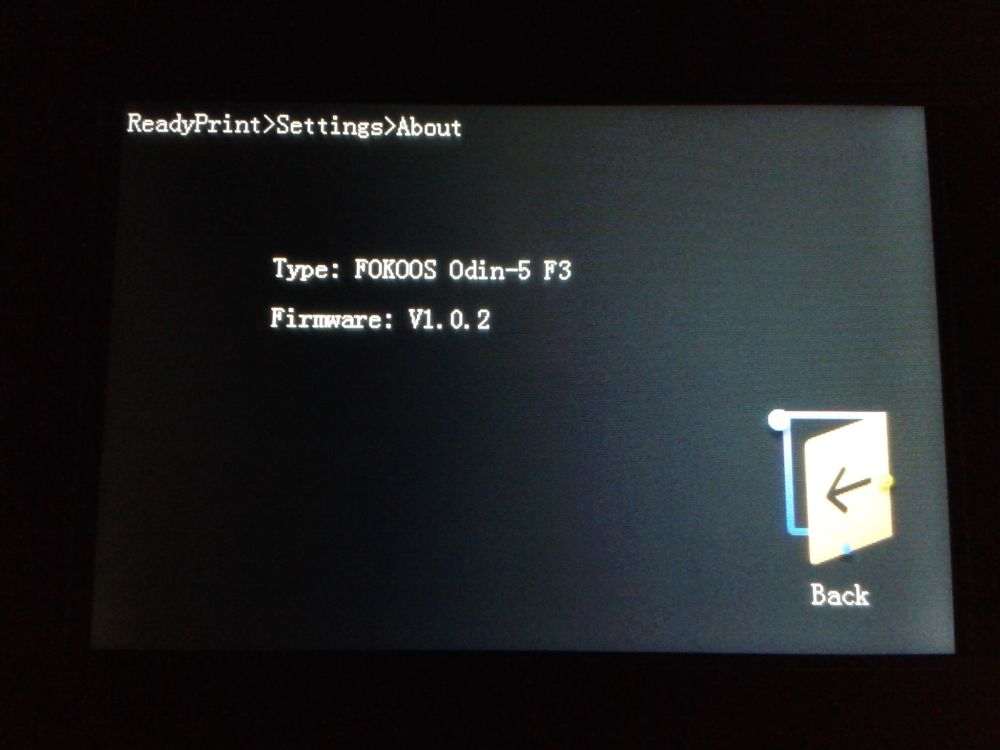

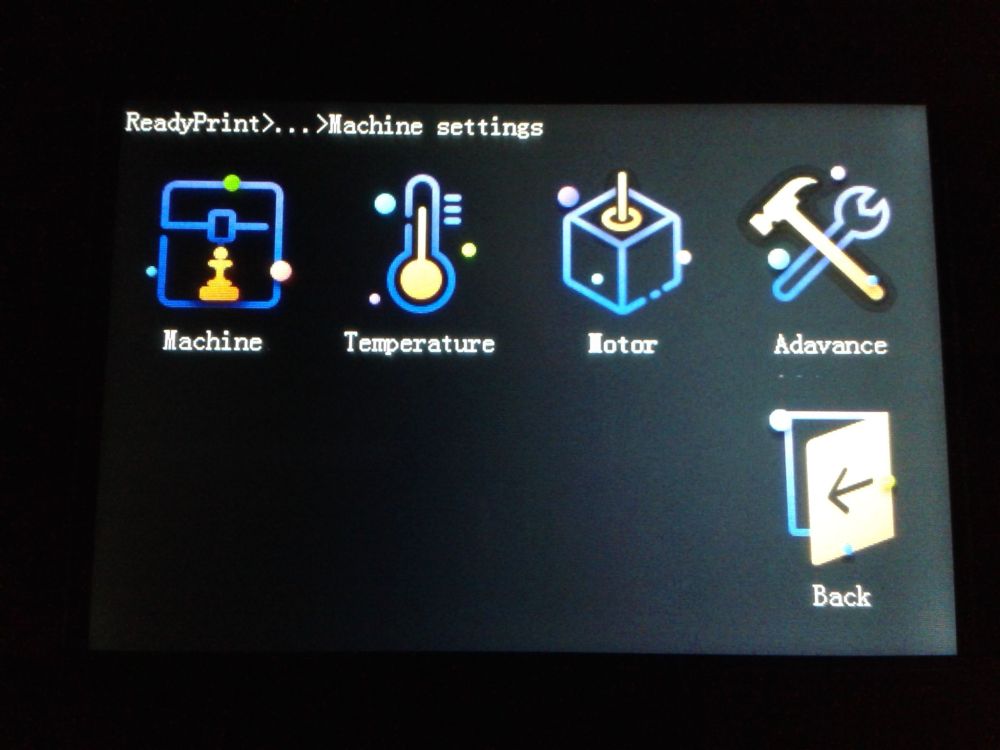

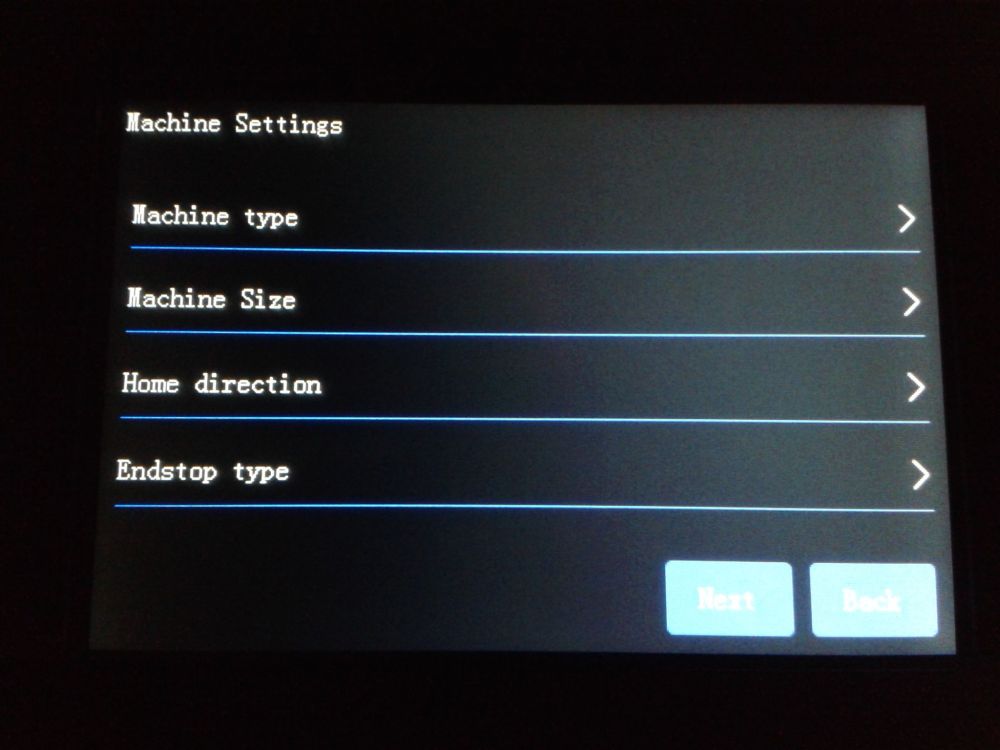

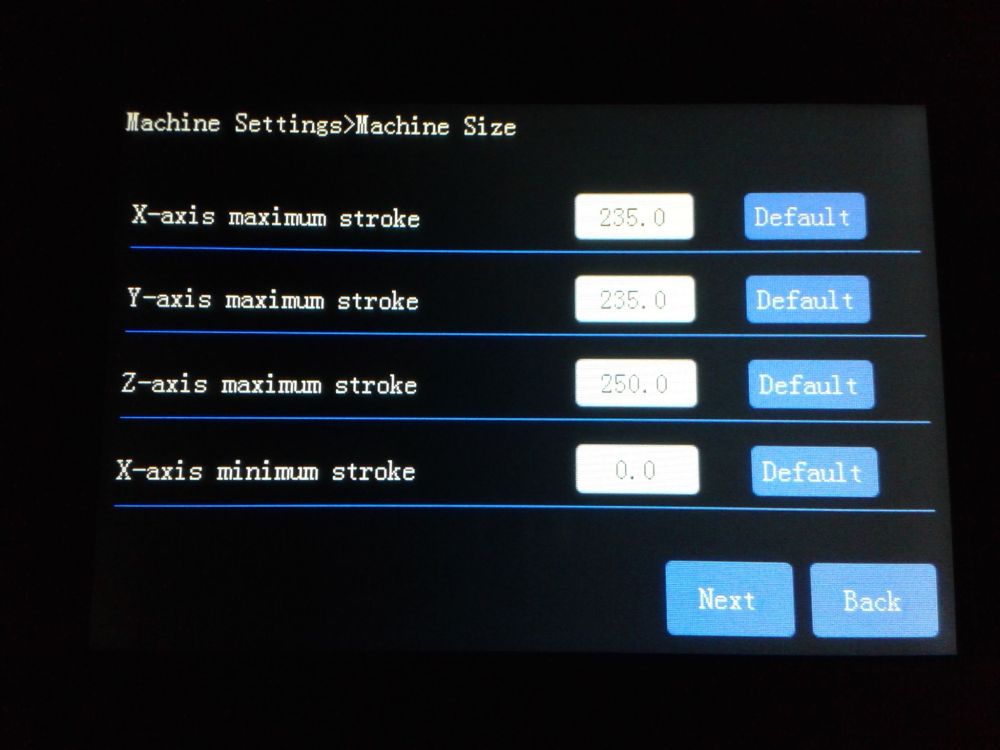

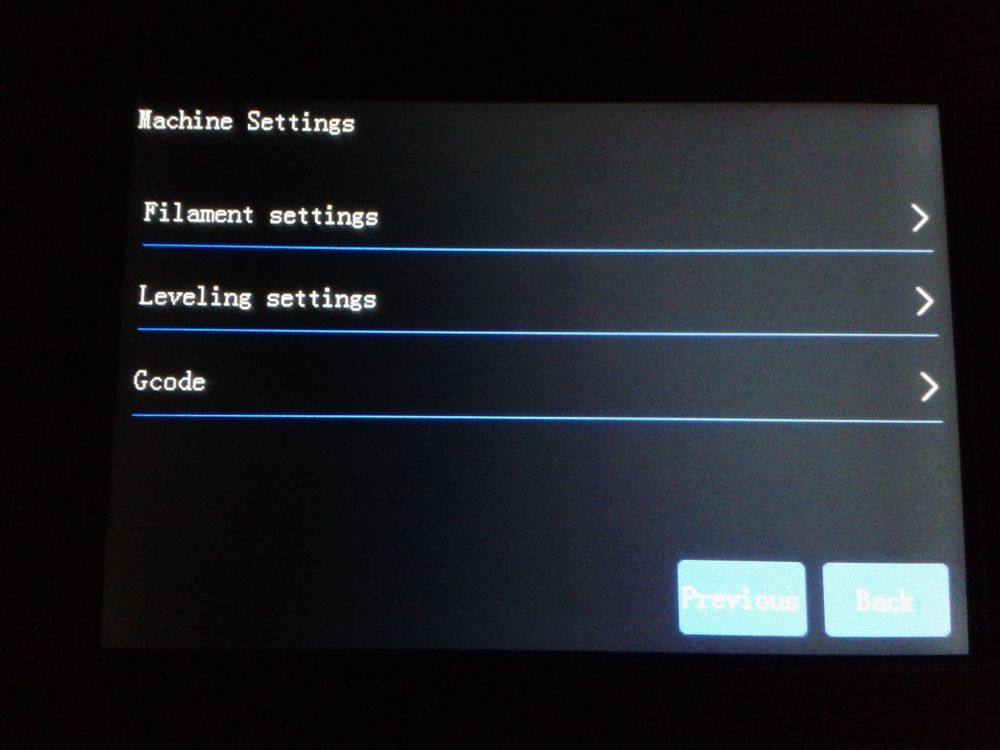

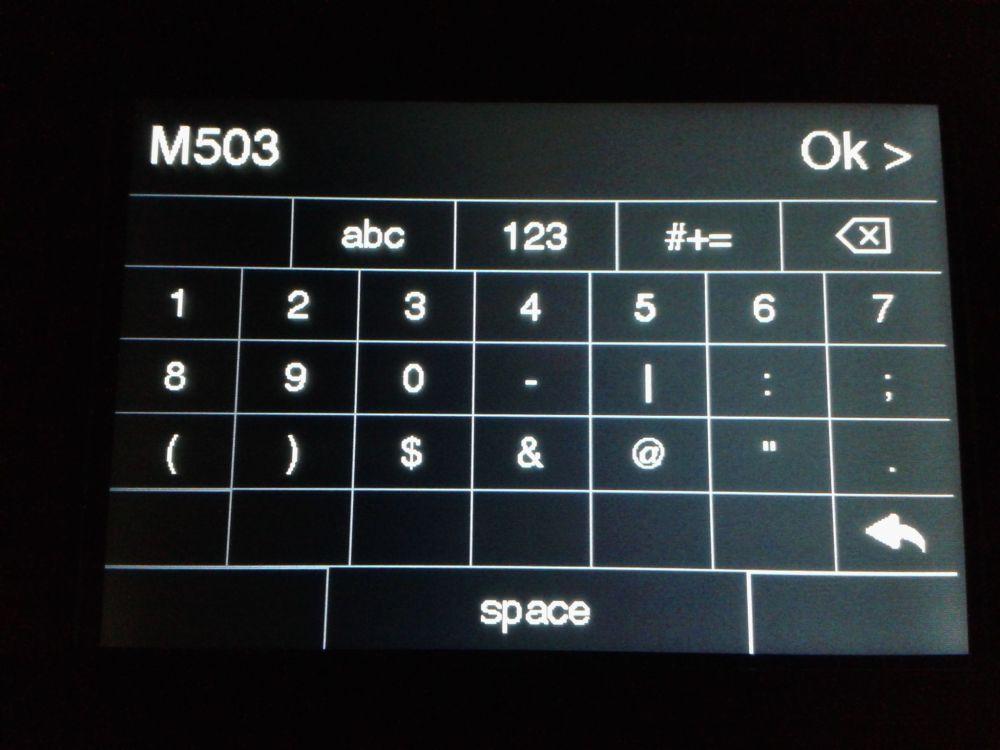

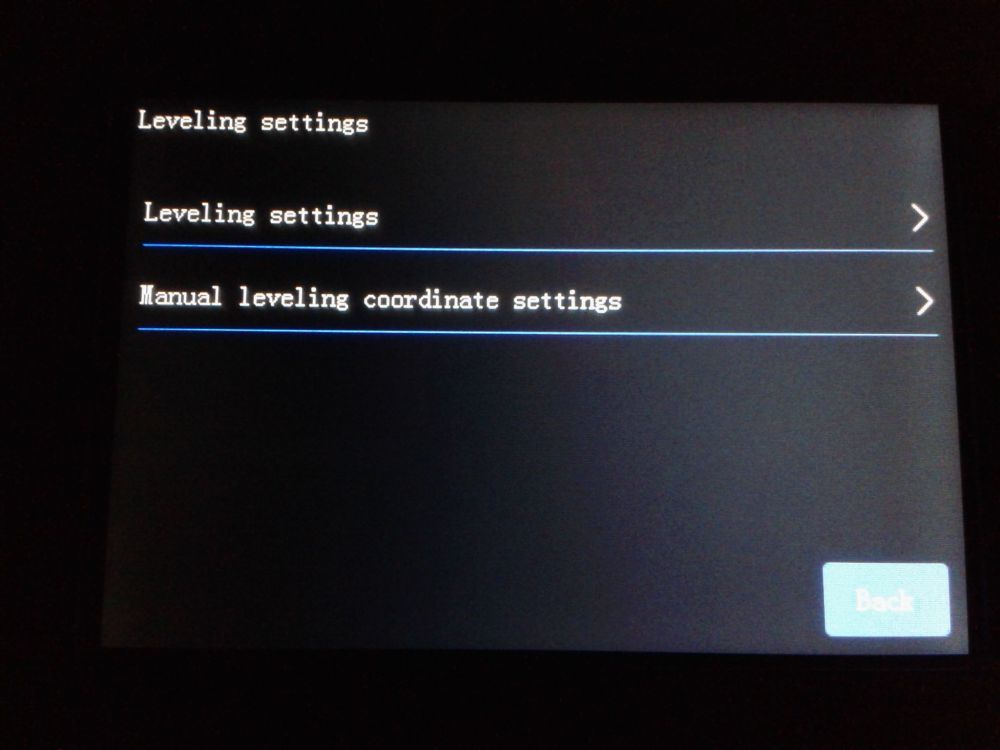

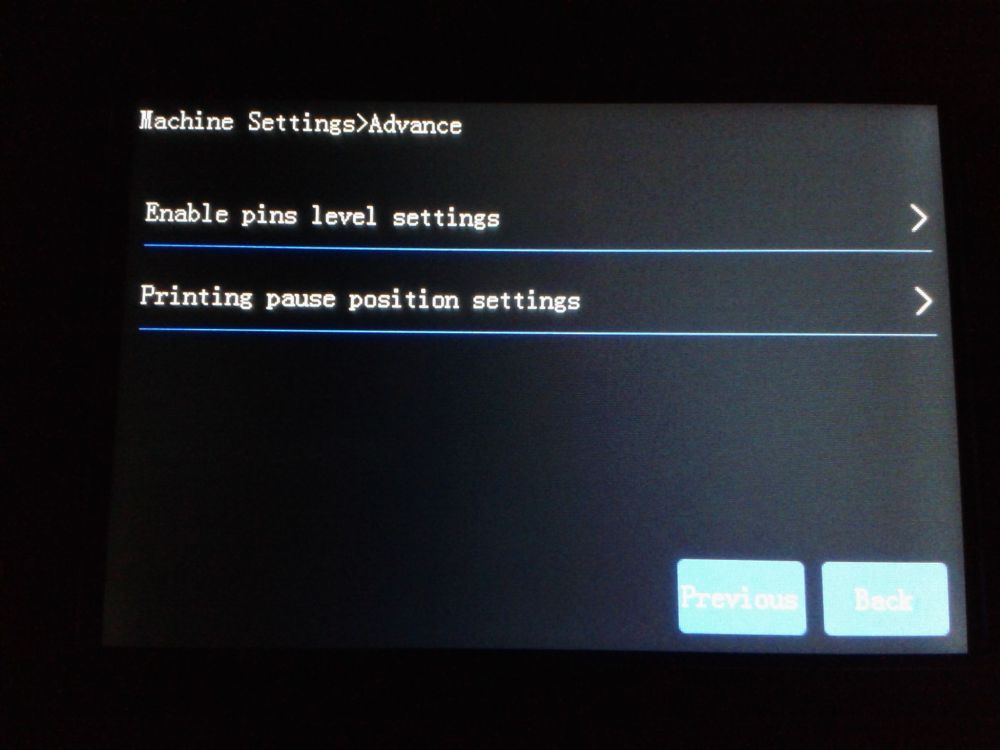

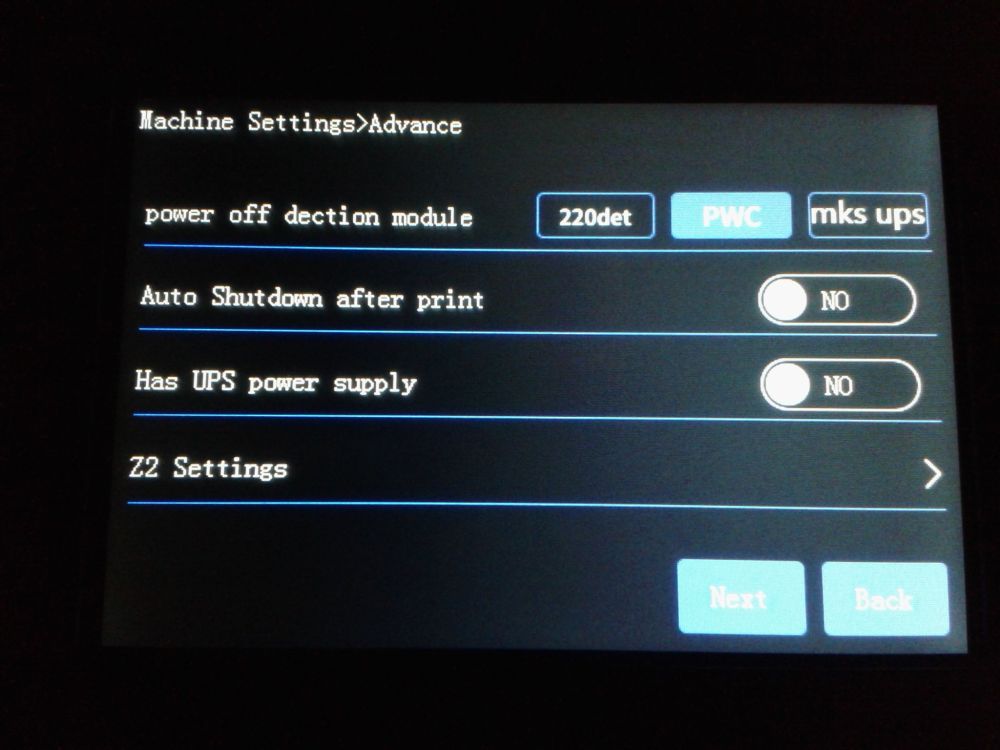

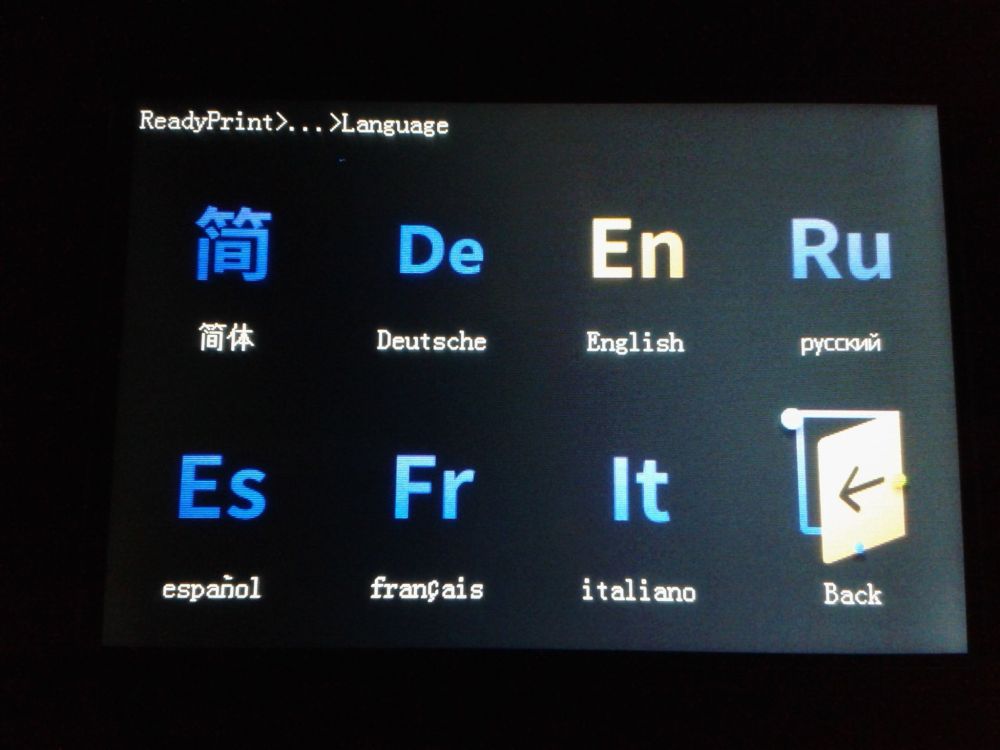

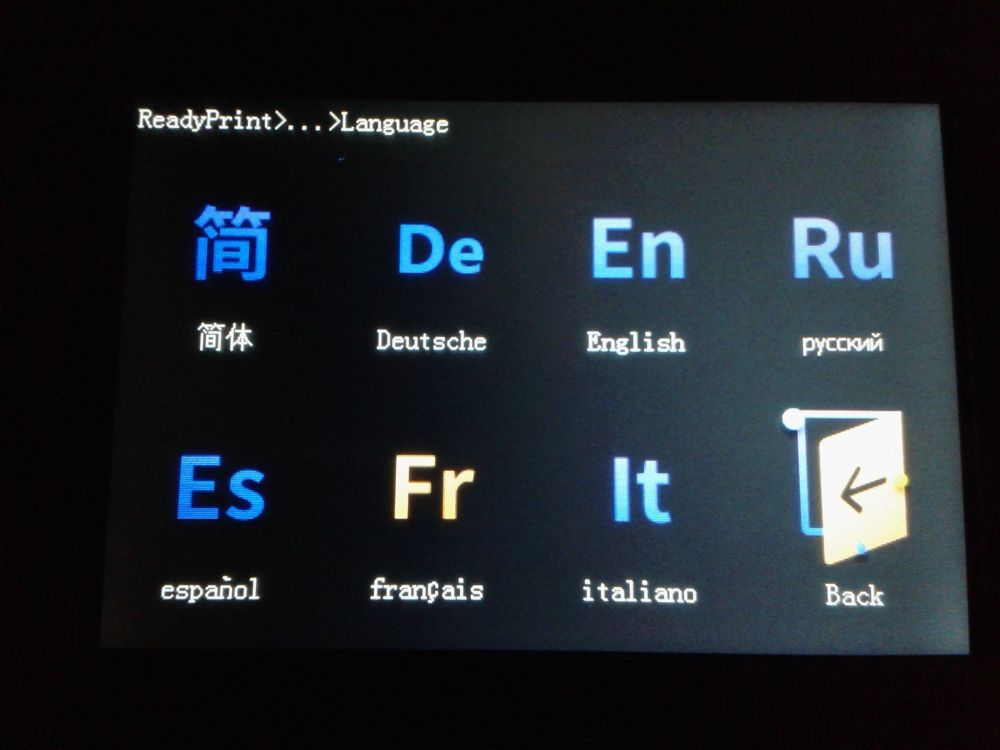

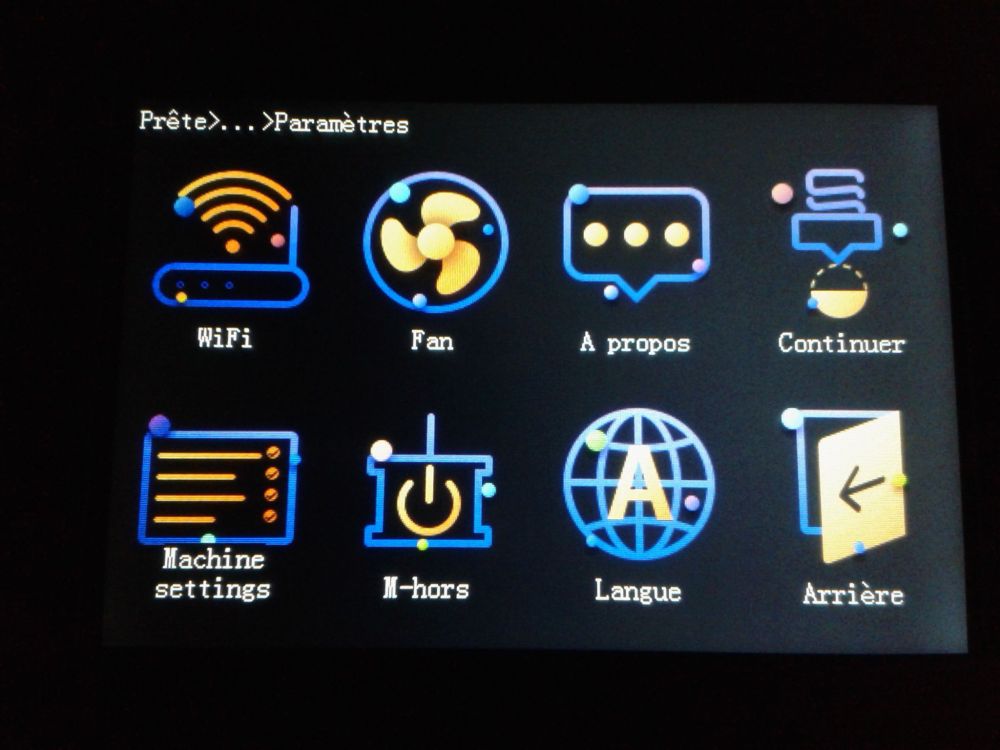

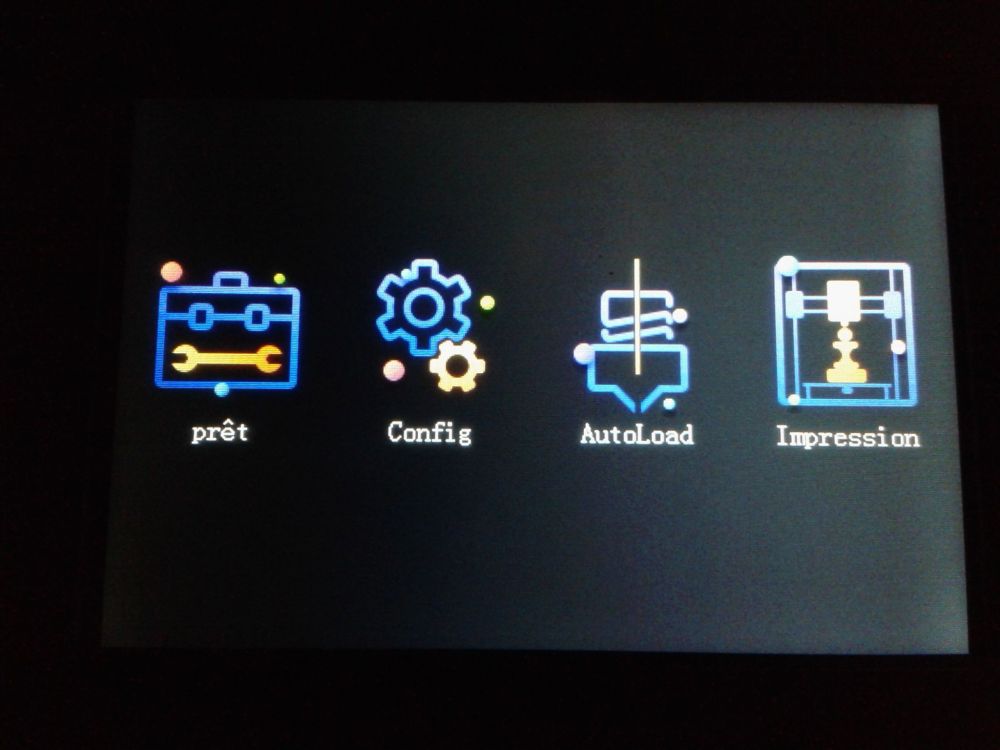

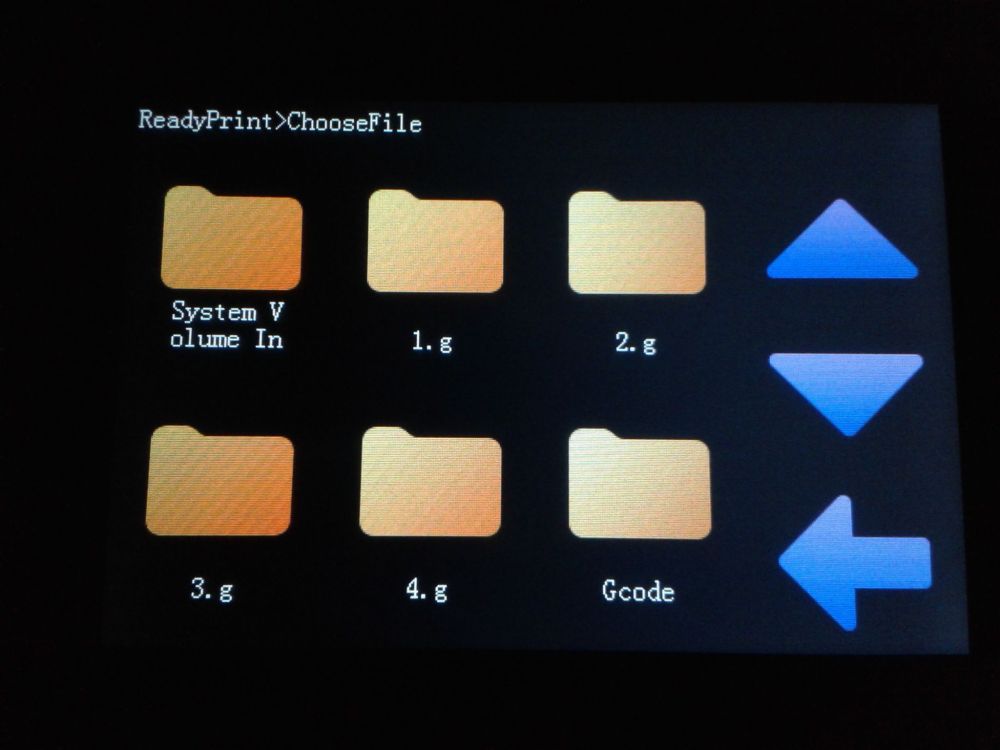

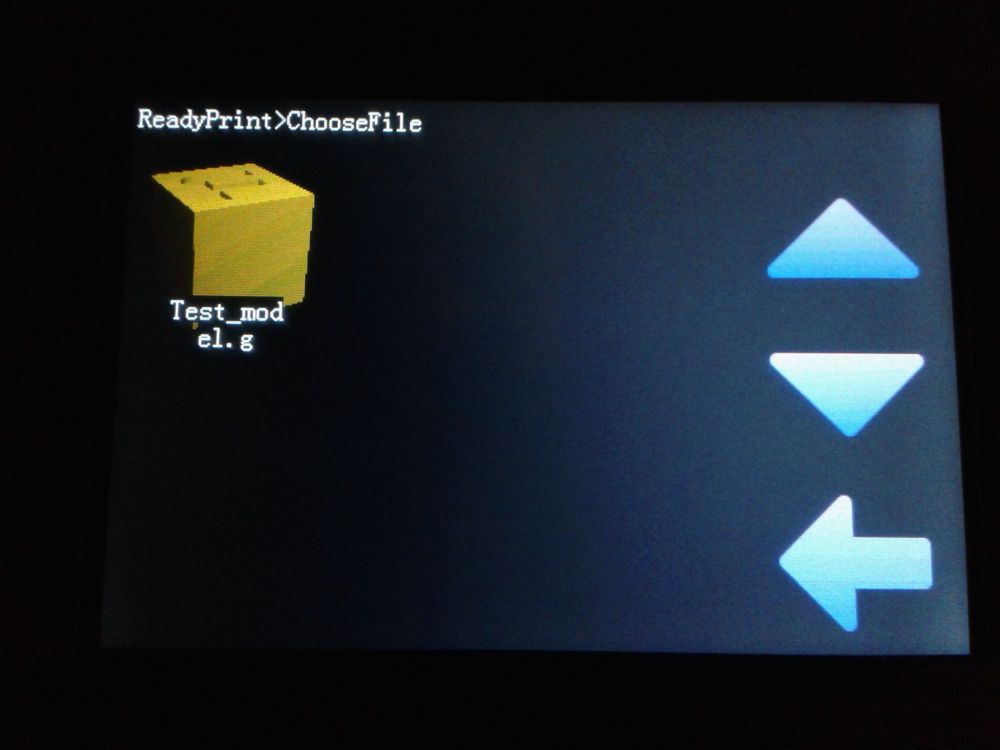

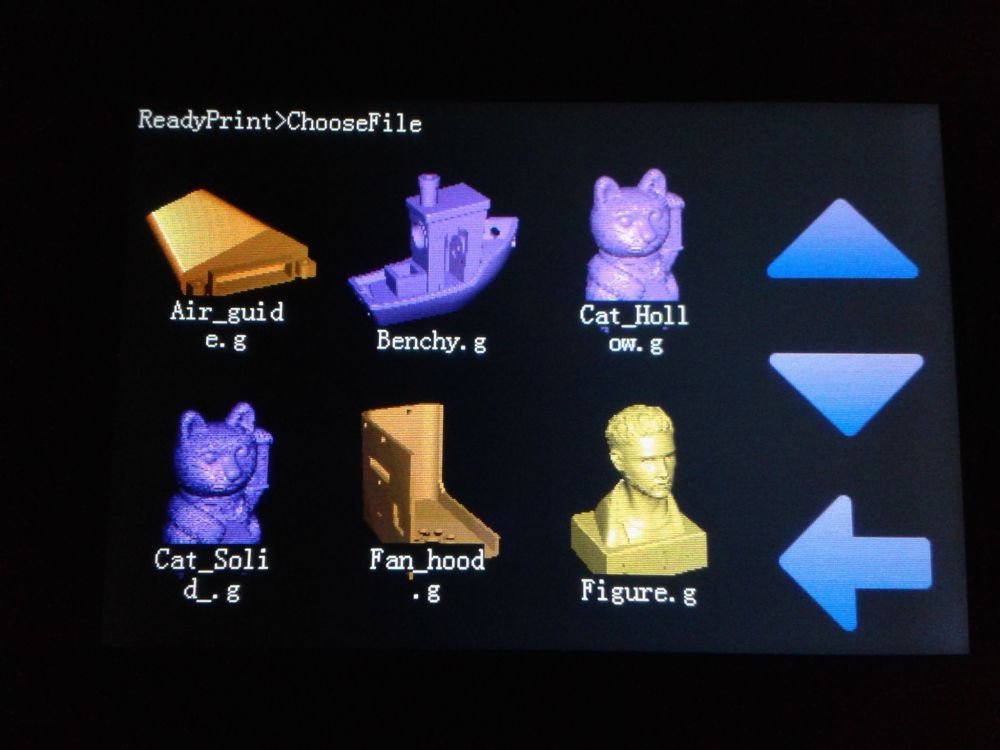

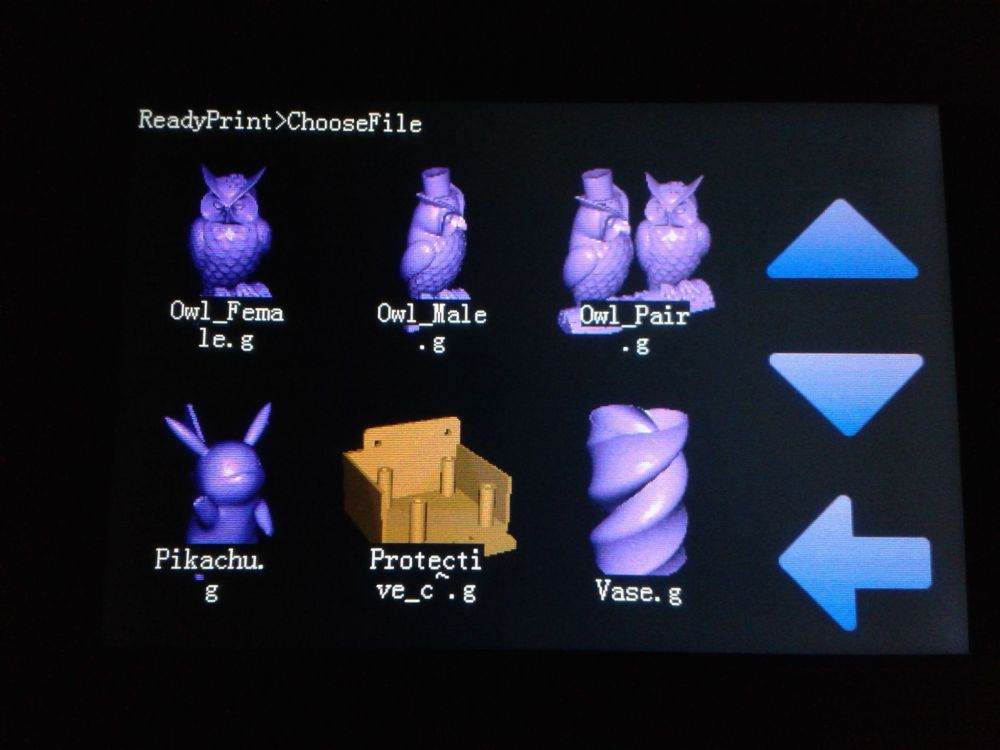

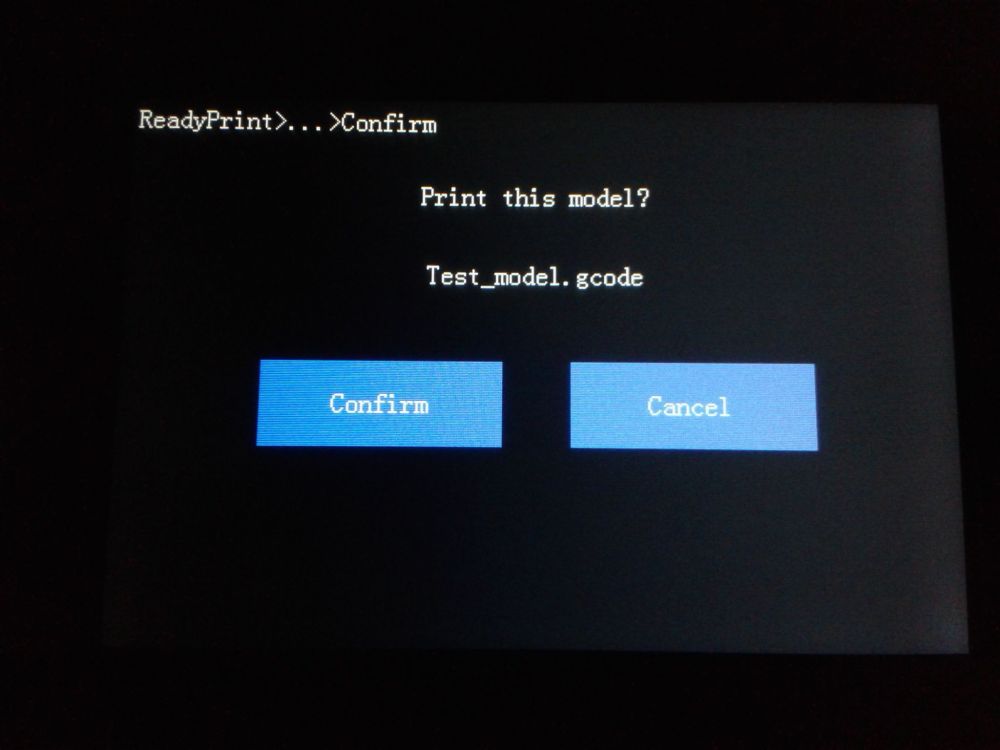

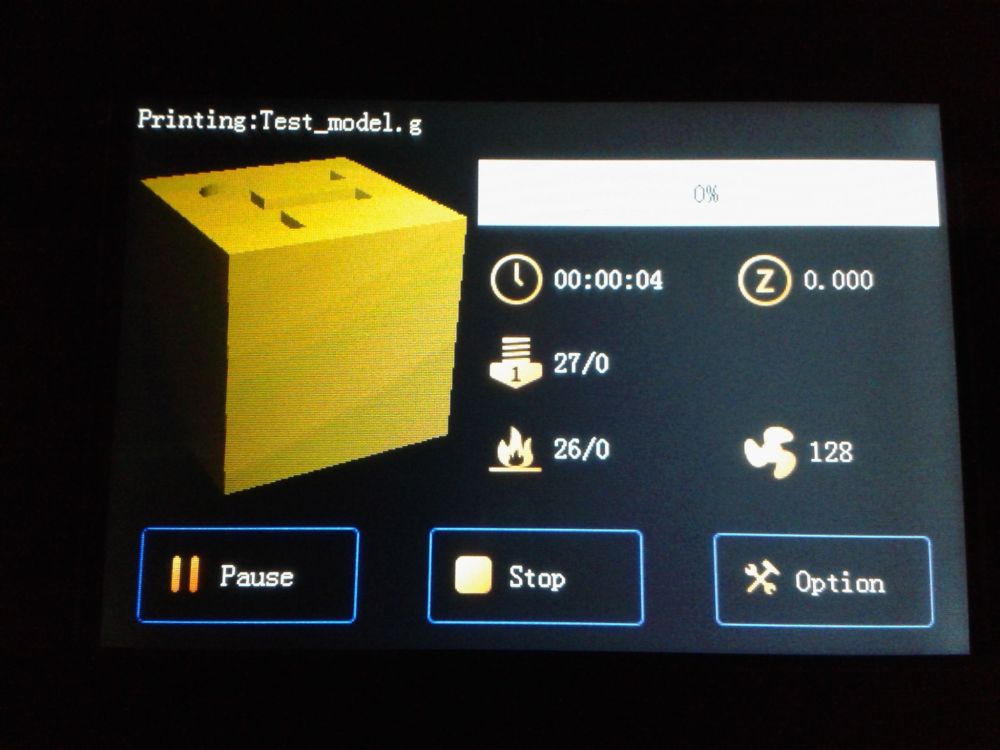

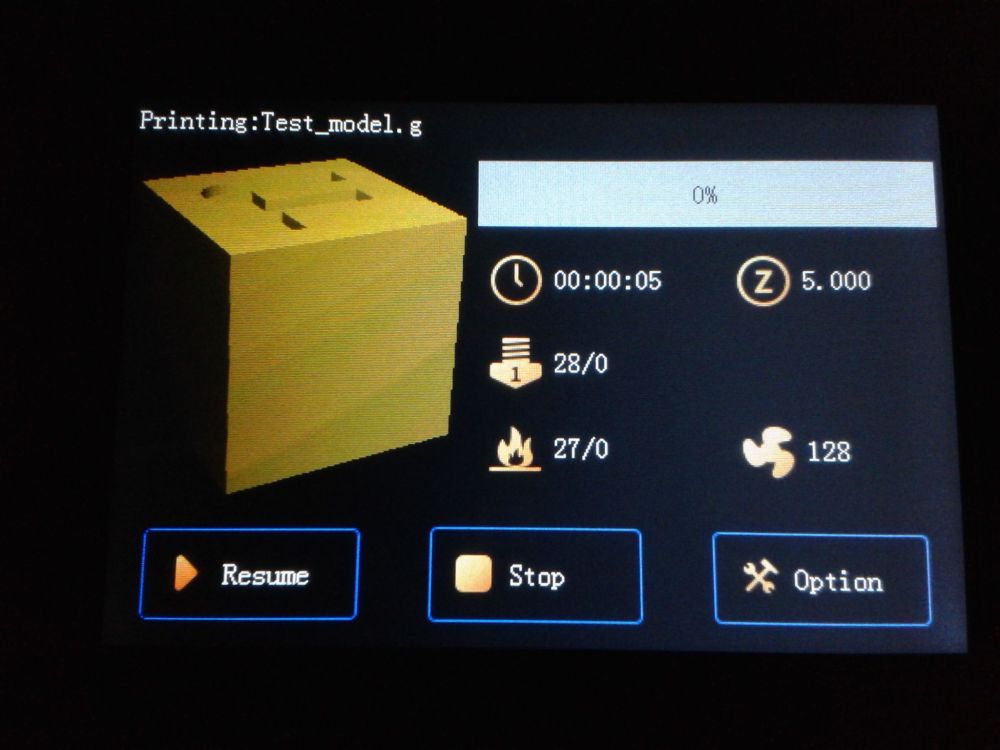

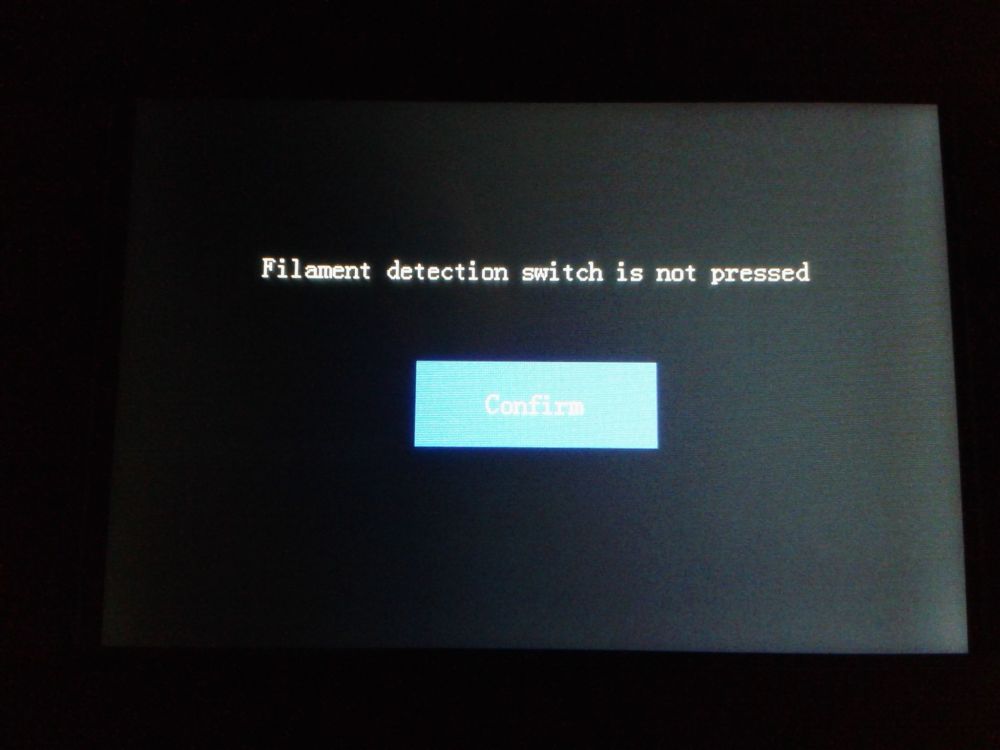

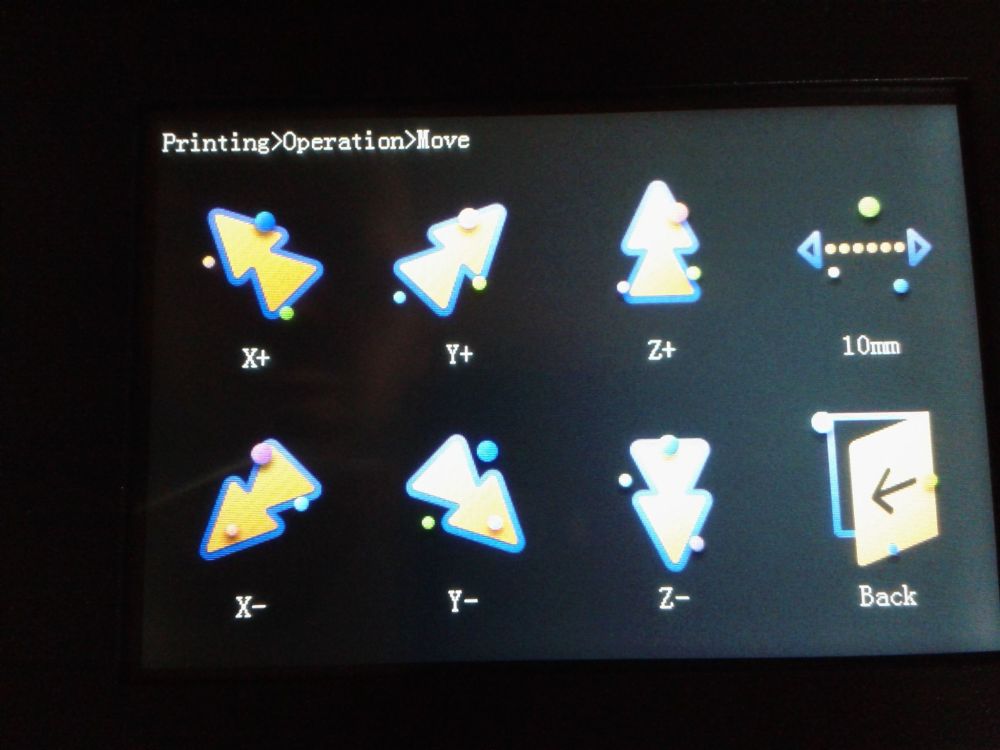

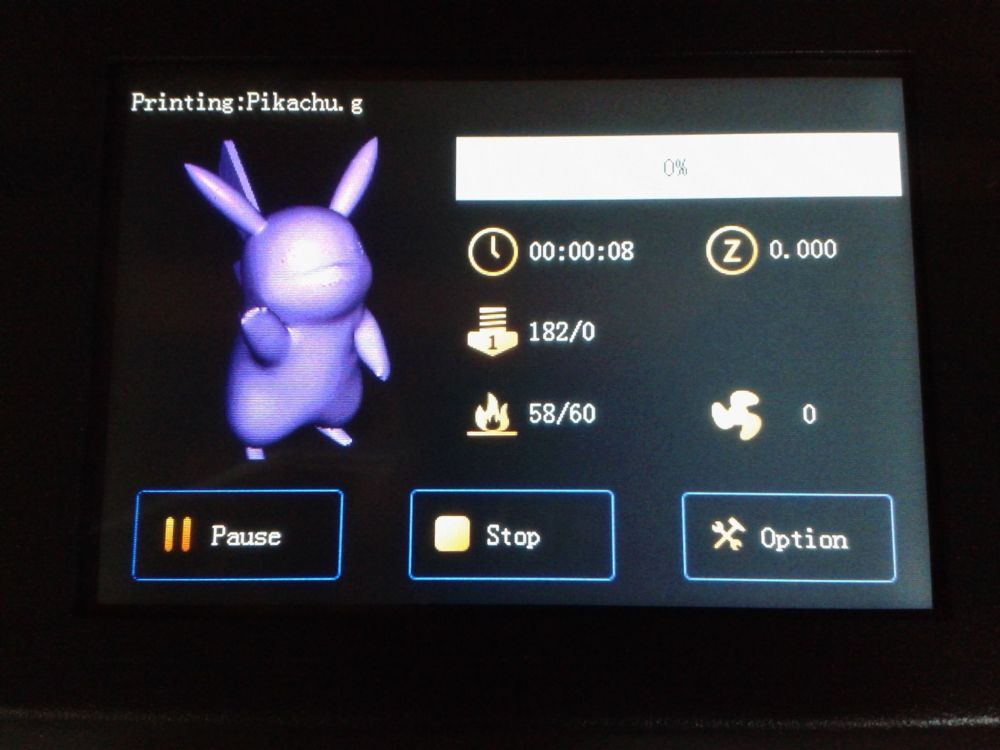

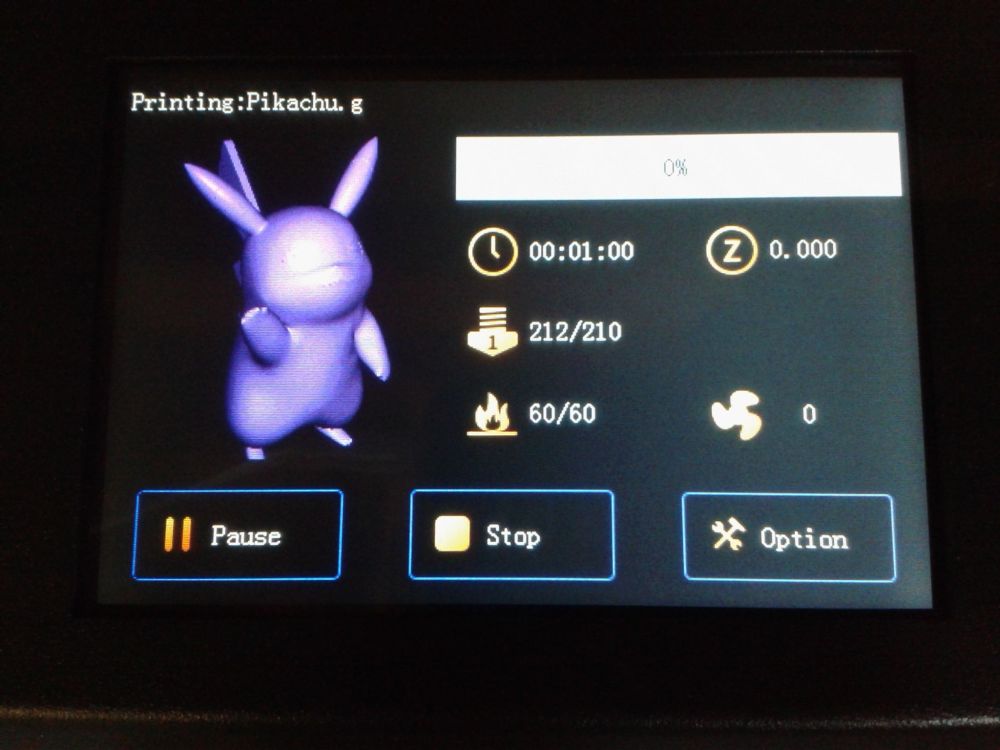

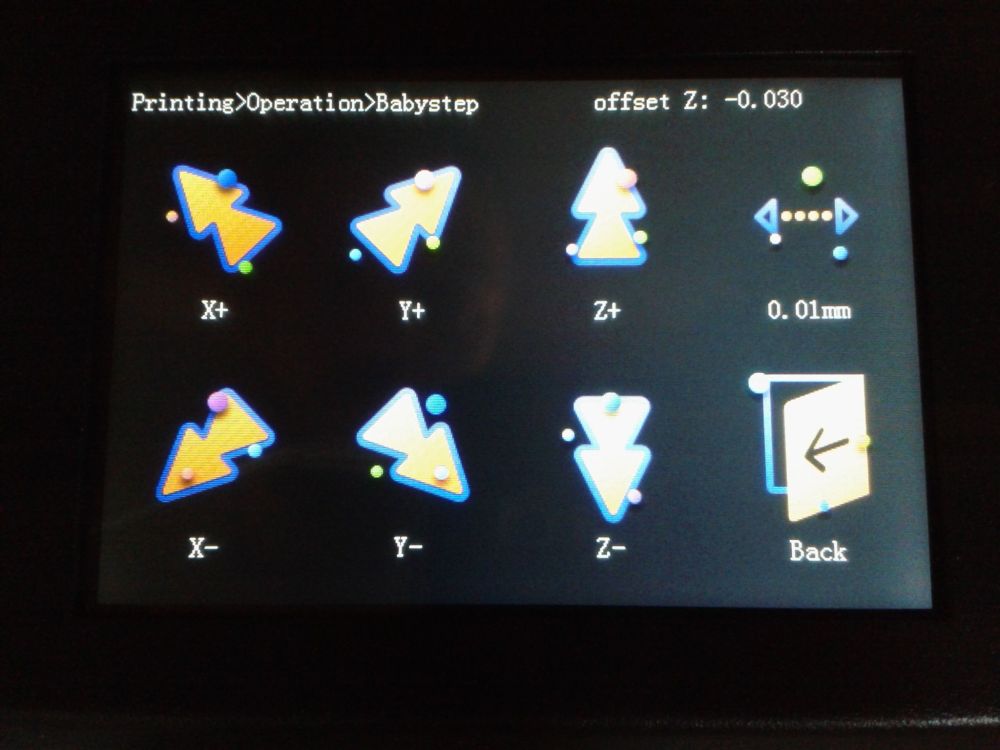

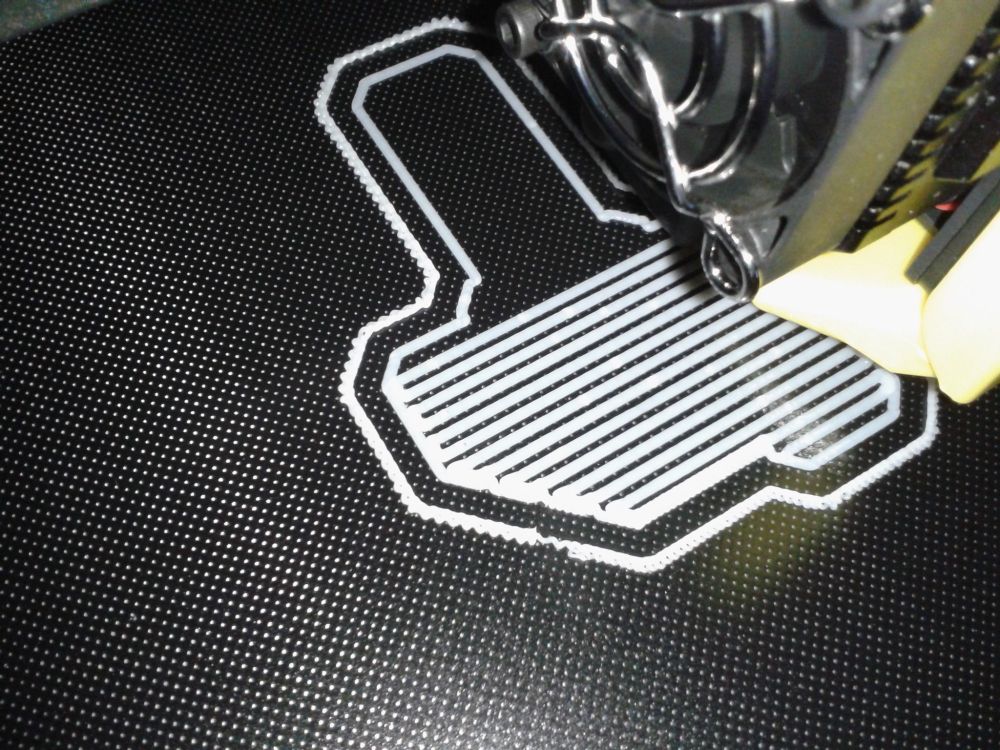

Première mise en route Enlever les dernières protections ( écran tactile de contrôle, plaque en verre du plateau, et du support du plateau ) Pour l’écran, bien faire attention de vérifier d'avoir complètement retirer le film plastique ( cela permet de garantir que le boitier ne se trouve pas trop en contact avec la surface tactile de l’écran et ne va pas créer de faux appuis lors de son utilisation ) Pour le plateau, enlever les clips et les films de protection de la plaque du plateau et du support du plateau ... Puis on remette la plaque de verre et au moins trois clips pour bien la fixer. ( attention de ne pas mettre de pinces sur le bord gauche (x=0) car si l'on utilise le g-code de démarrage du profil de la Odin-5 F3 dans "FOKOOS Slicer" il fait la ligne de purge juste sur le bord ... ) Pour éviter d’abîmer le nez de la buse et le plateau lors du premier Home (prise d'origine), penser à tourner les quatre molettes sous le plateau pour abaisser le plateau. ( Heureusement pour moi, comme le Home se fait dans un coin et que les coins de la plaque de verre sont arrondis, j'ai évité un drame, car je n'avais pas pensé à baisser le plateau ... ) Donc on branche le câble secteur, et on allume Après un "bip" et un rapide "booting..." en vert sur l’écran, on entend les ventilateurs fonctionner, avec l'affichage du logo de FOKOOS et le menu principal sur l’écran Voici en vrac ce que l'on peut trouver si l'on parcours les différents menus ... De base, il n'y a pas de module Wifi d'installé sur la carte mère. Mais l'option est disponible pour le cas où l'on en installe un. Il existe une console G-Code mais très lente et qui ne semble pas permettre de revenir lire si le résultat d'une commande se trouve sur plusieurs "pages" Il semble y avoir des erreurs et coquilles de traduction en "Fr", je suis vite revenu sur "En" car je suis habitué aux termes en anglais. Là comme je n'ai pas encore mis de filament je regarde si le message est explicite en essayent de lancer une impression Cinq long bips et l'impression se met en pause. Et ce n'est que si l'on clique sur "Resume" ( pour reprendre que l'on a un message explicite ) Là j'ai mis du filament et avant fait l'ajustement du plateau ... Il y a heureusement une option baby-steps car la distance buse <> plateau était trop grande. Les impressions prés tranchées fournies semblent toutes utiliser un radeau ... là on voit que la "jupe" a le défaut typique de faire des zig-zags car j'étais trop haut ... Après j'ai fait rapidement une copie des ".def.json" de FOKOOS Slicer ( profil très sommaire )FOKOOS Odin-5 F3 (sous repertoires a copier et fusionner dans votre dossier de ressources de cura).zip pour avoir un profil d'imprimante FOKOOS Odin-5 F3 sous Ultimaker Cura 5.0, installer les plugin MKS Wifi depuis le marché en ligne, activer le plugin MKS Wifi pour l'imprimante et configurer l'ajout des vignettes ... Étrangement là mon fichier .gcode généré a un bug pour la vignette ... (mais c'est le seul à m'avoir fait cela ) Pour des premières impressions sans avoir calibré l'extrudeur ou autre c'est, je trouve très propre. (il me reste encore à ajuster la distance buse <> plateau ... ) A noter que le profil de la "Odin-5 F3" de "FOKOOS Slicer" définit une distance de rétraction de 5 mm avec une vitesse de rétraction de 45 mm/s qui semble bien trop grande pour un direct drive. (les fichiers .gcode prés tranchés fournis ( Semblent être des tranchages effectués sous Simplify3D) eux ont une distance de rétraction de 3mm avec une vitesse de rétraction de 30 mm/s ) (je suis passé à 2 mm @ 25 mm/s en rétraction pour le "Flex Dino Keychain" https://www.thingiverse.com/thing:3389727 qui suit )1 point

-

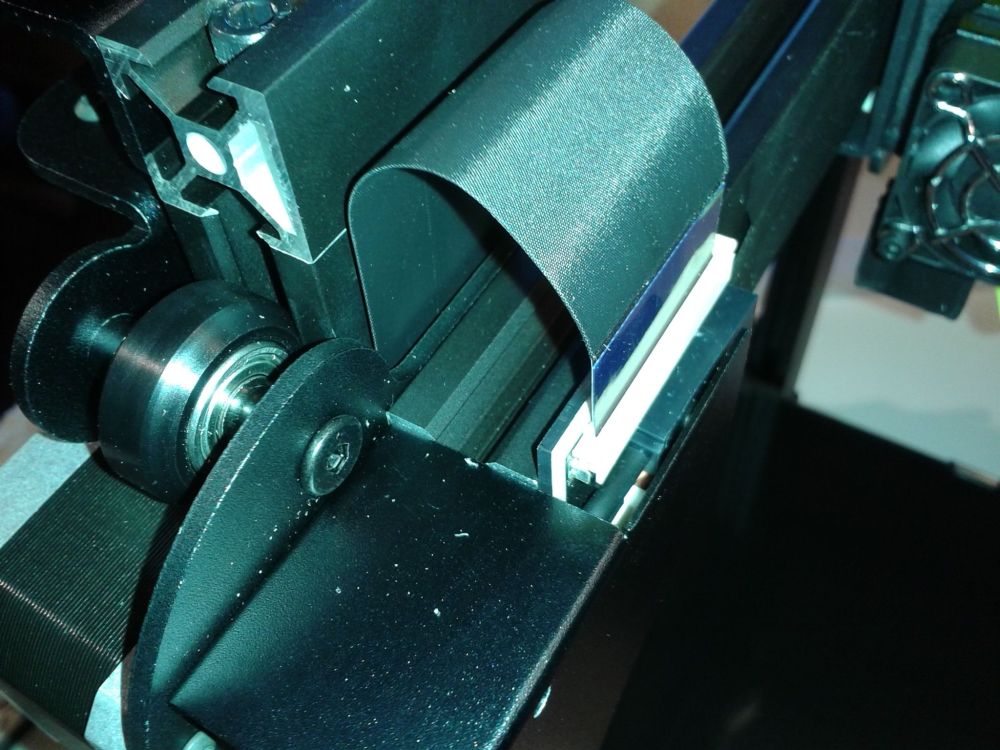

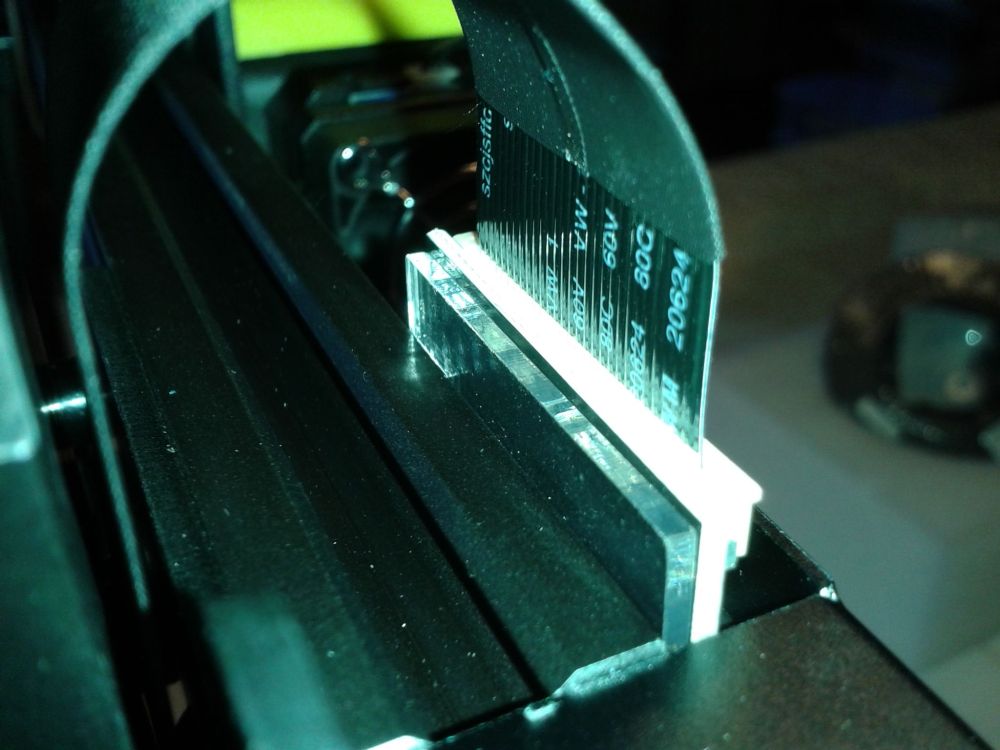

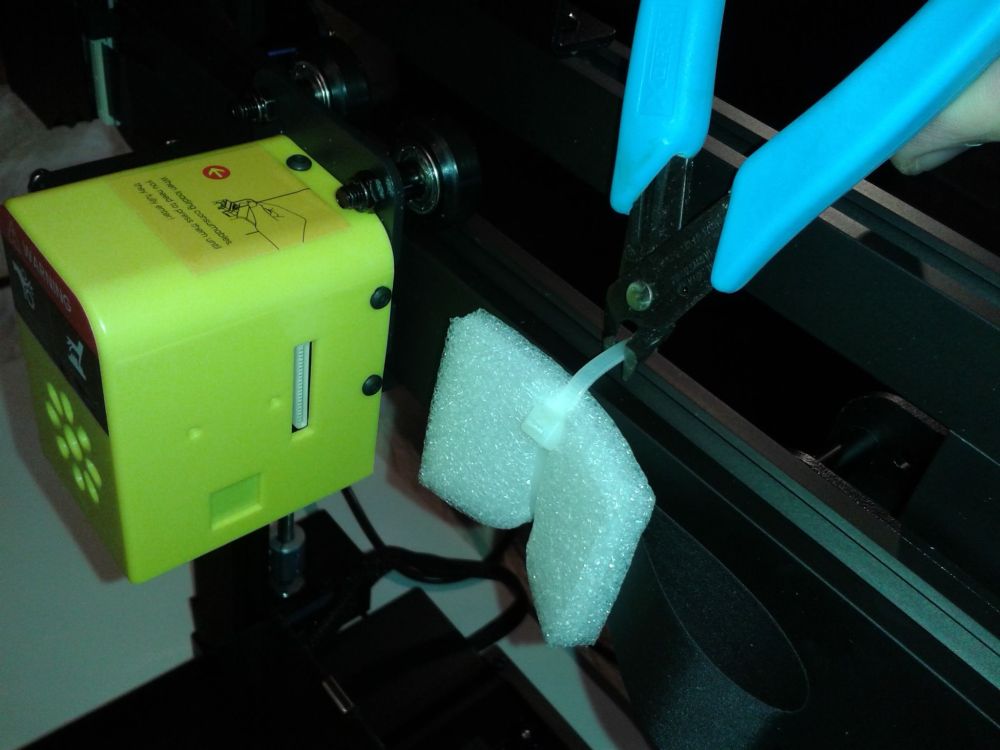

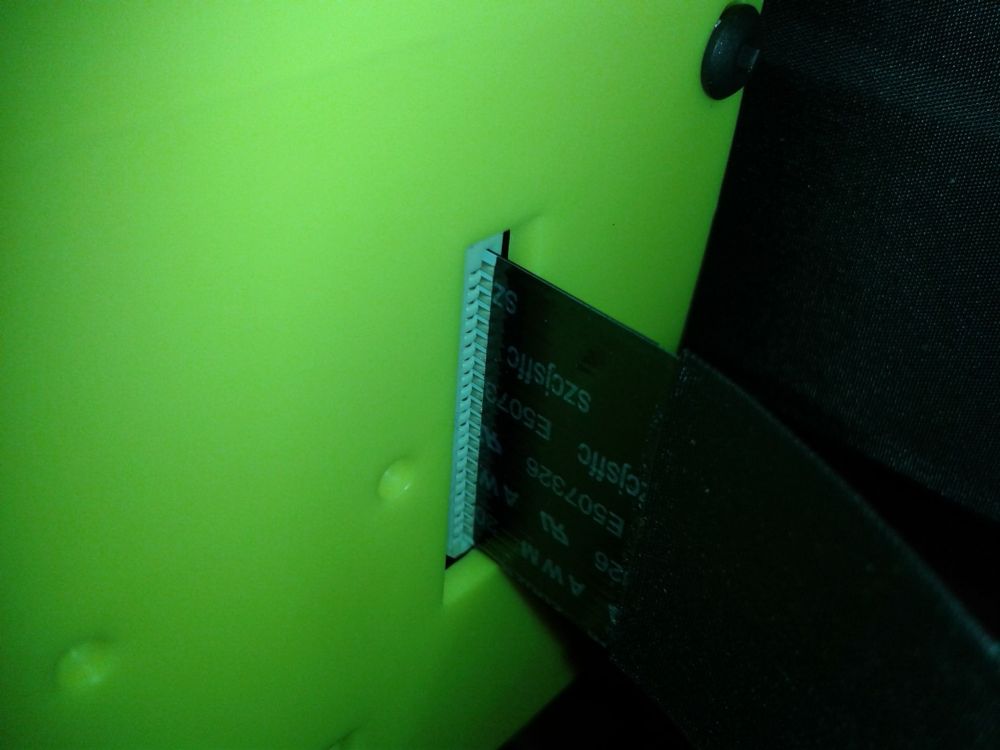

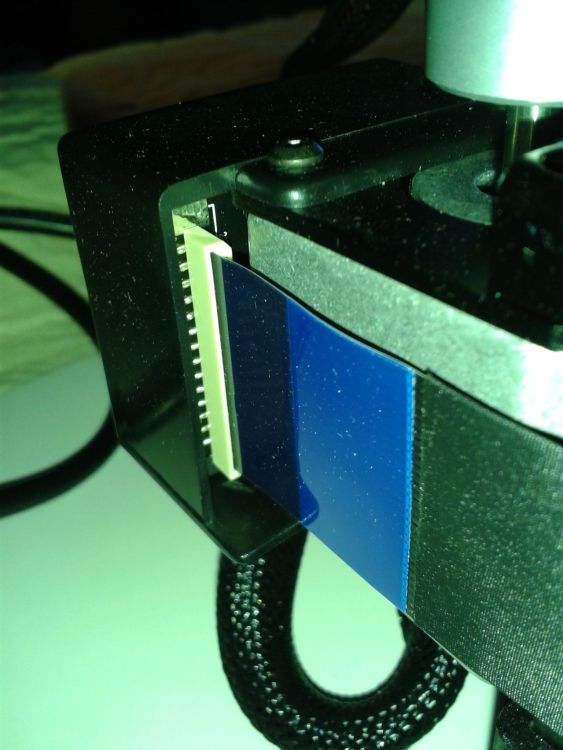

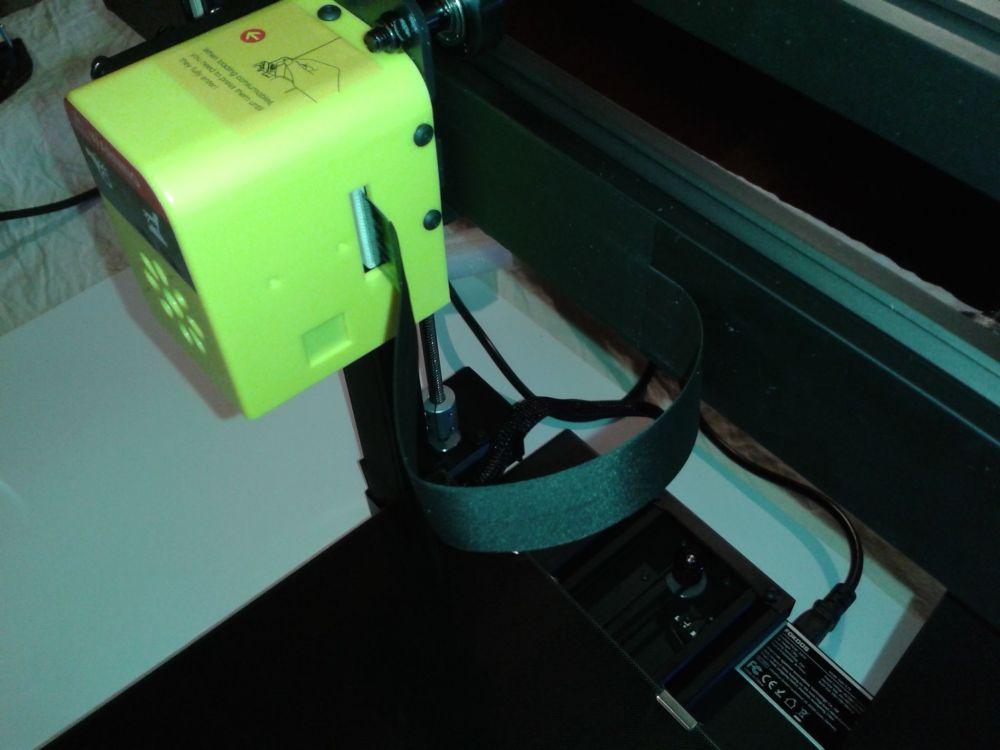

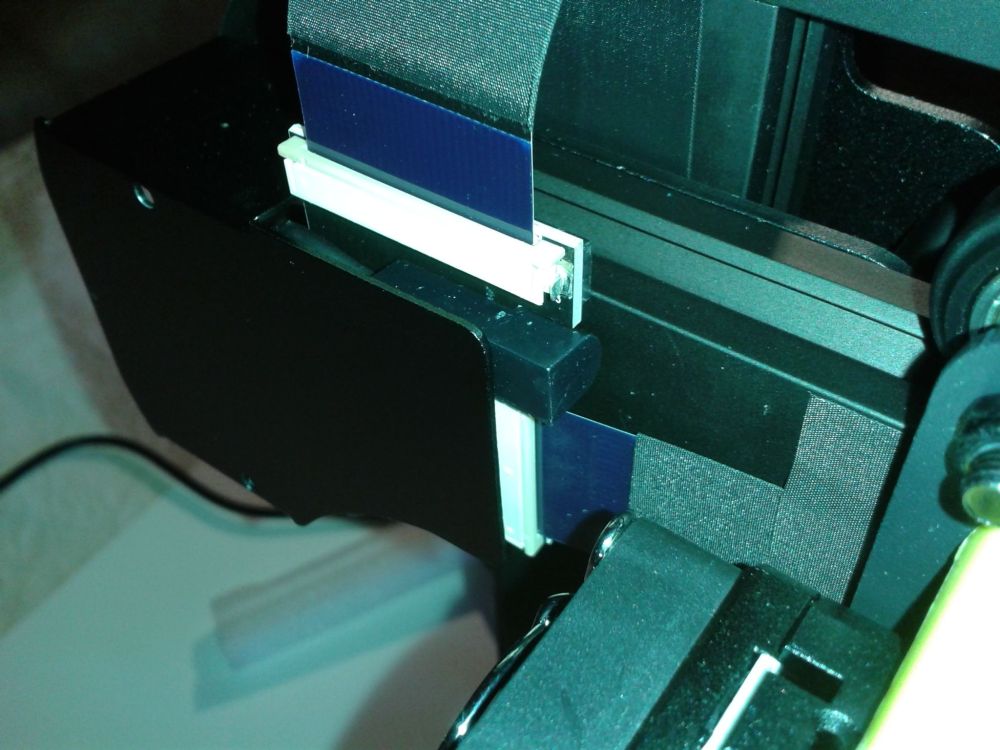

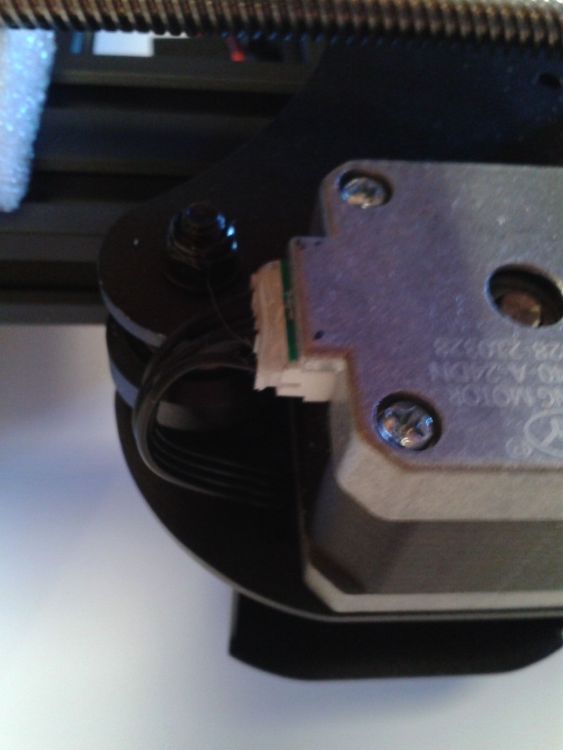

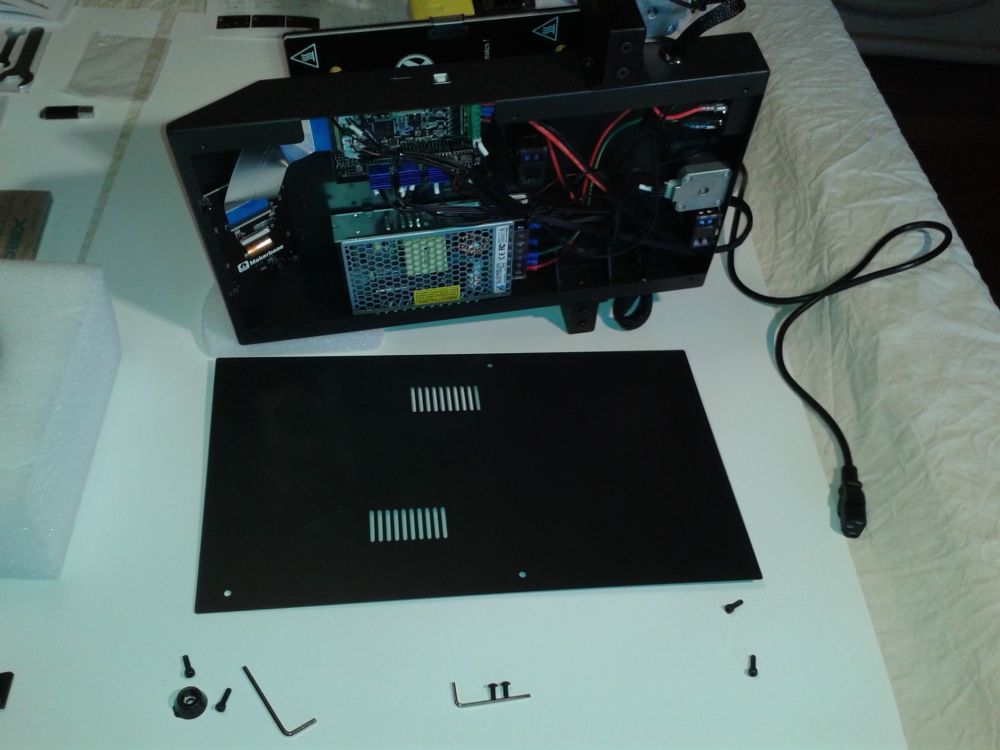

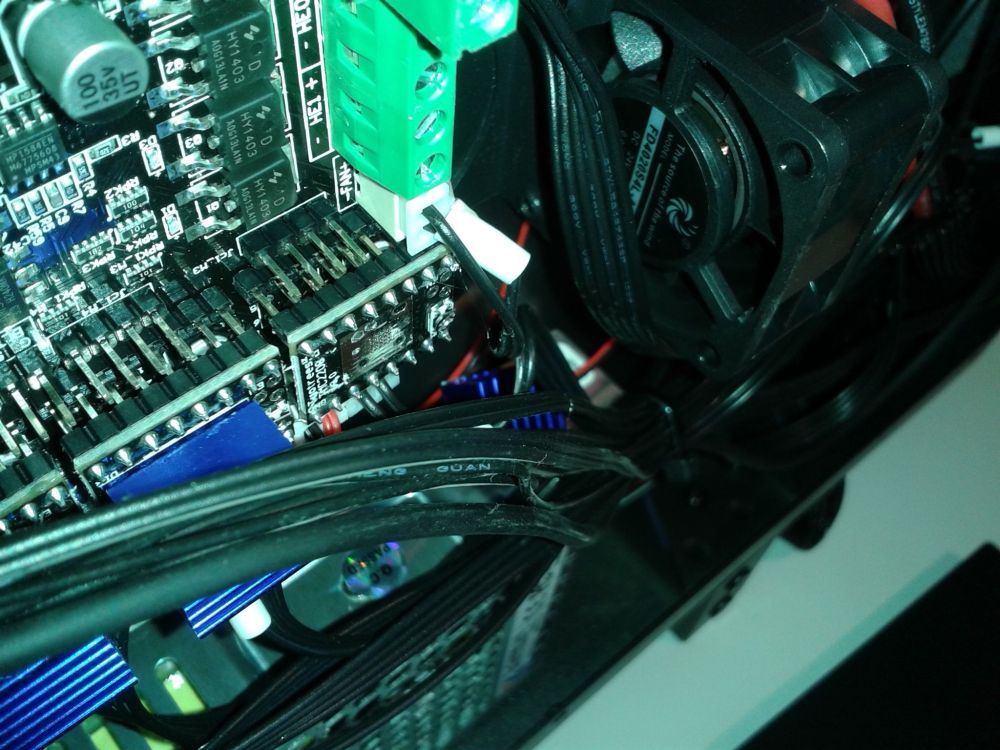

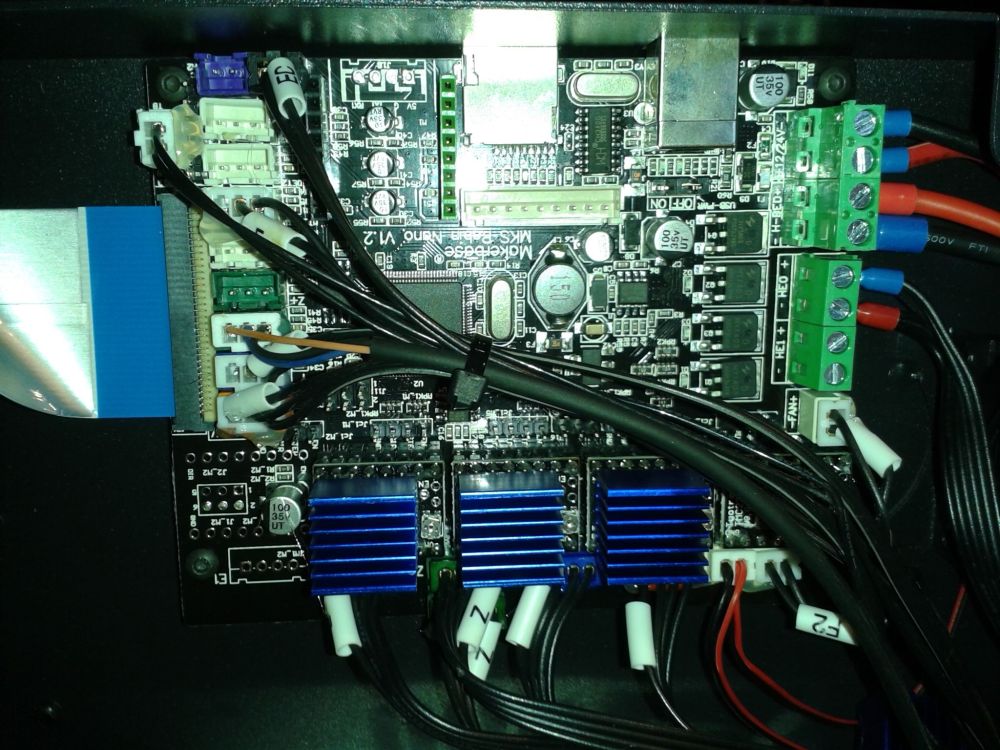

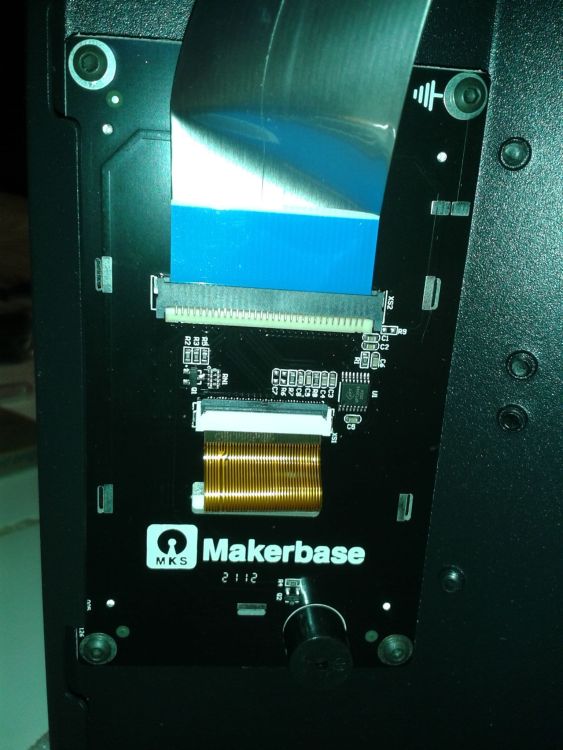

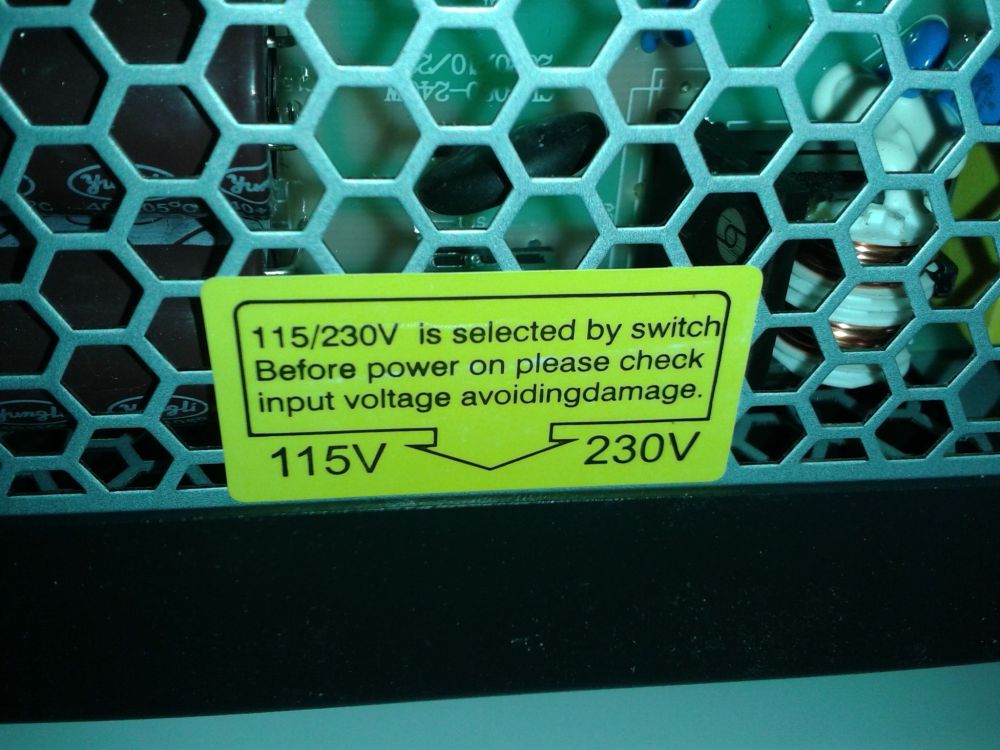

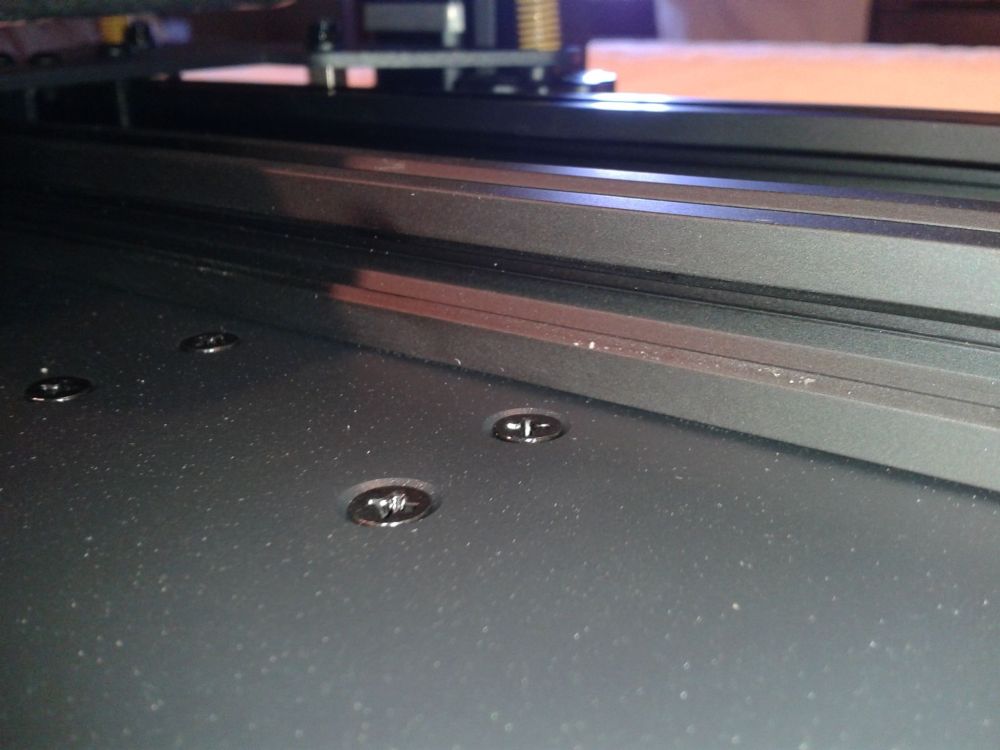

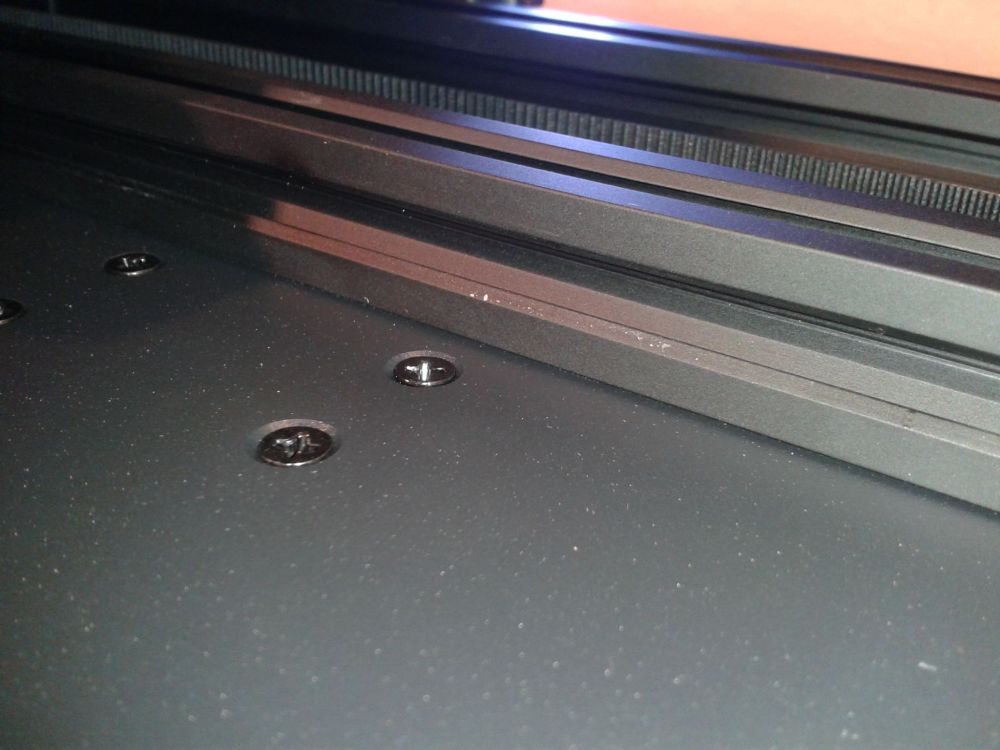

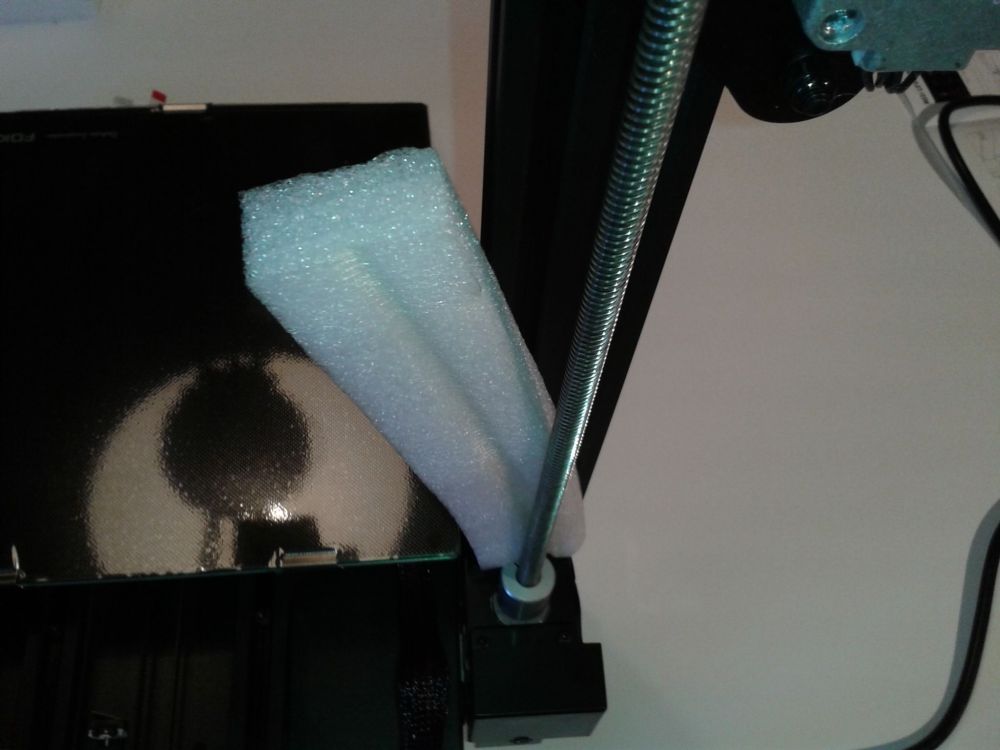

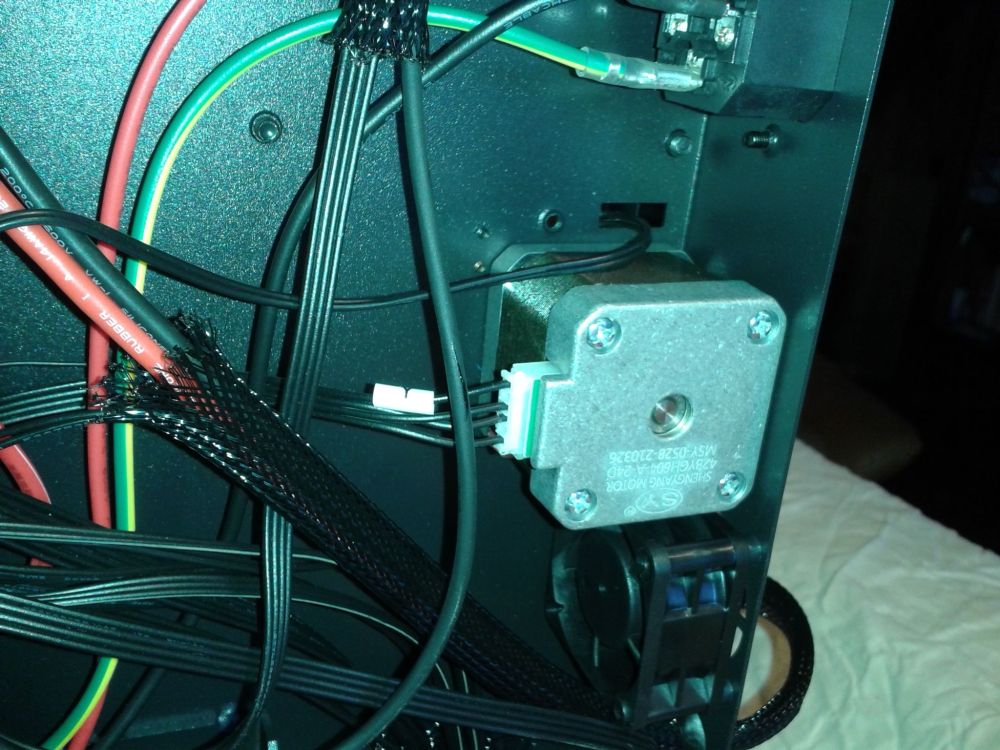

Montage / assemblage et vérifications d'usage. Après avoir délicatement relevé l'arche pliable et la mise en place des 4 vis pour la maintenir avec un angle de 90° avec la base, (documenté dans le guide utilisateur papier fourni) l'assemblage et la mise en place du porte bobine, (documenté dans le guide utilisateur papier fourni) Enlever les dernière mousses de protection mises en place pour le transport ( pour les deux tiges filetées de l'axe Z ) libérer et connecter deux câbles rubans (non documenté dans le guide utilisateur papier fourni ) Le reste étant déjà bien branché et sécurisé (collé) au besoin ... (non documenté ) Avant de brancher sur le secteur par précaution, je vérifie si il y a un switch pour sélectionner la tension d'entrée sur le bloc d'alimentation (Comme me l'a rappelé entre temps @jcjames_13009 ) ... Mais, là, je me retrouve face à un switch sans indication depuis l'extérieur ... Donc, afin de vérifier, on bascule délicatement l'imprimante sur un flanc pour ouvrir le dessous. A noter que la plaque du dessous se trouve maintenue par 6 vis ( quatre identiques qui fixent en même temps des genres de pieds caoutchoutés et deux autre vis, plus petites, au centre des bords les plus longs. Il y a donc besoin de deux tailles de clés hexagonales différentes pour ouvrir ( j’aurais aimé avoir besoin d'une seul taille de clé... ) ) Un petit radiateur de refroidissement d'un contrôleur de moteur pas à pas avait probablement lors du transport décidé d'aller se coller sur des câbles un peu plus loin. (Avant de refermer, je le remets en place au mieux et le presse bien, espèrant que cela va suffire pour qu'il ne bouge plus.) Ensuite il me semble que le souffle du ventilateur de refroidissement de la carte mère ( une Makerbase MKS Robin Nano V1.2 ) et des contrôleurs de moteur pas à pas (TMC2208) se trouve réduit par les choix de passage/placement des câbles ... mais il n'y a pas beaucoup de longueur de câble et comme j'etais impatient, je n'ai pas cherché à optimiser cela. l'écran MKS Makerbase tactile mais je n'en sais pas plus ... Enfin j'ai trouvé une belle étiquette sur le bloc d'alimentation 24V avec les indications pour déterminer la positon du sélecteur de tension d'entrée. il était bien dans la position pour du 230 VAC en entrée. J'ai aussi pris le temps ( machine non branchée ) de vérifier la stabilité du plateau et la résistance si je déplace à la main le plateau et la tête. (voir si il y avait besoin d'ajuster les écrous excentriques du plateau ou de la tête ou pour les déplacements Z) Plateau parfaitement stable quand on le titille sur un bord. Mais, un très très petit frein, ressenti, sur une zone pour le plateau (due à des poussières accumulées et collées sur le profilé extrudé où roulent les galets.) La suite dans le prochaine épisode. Il me reste à enlever le film de protection du plateau et à l'abaisser au maximum via les quatre molettes à chaque coin pour lors du premier démarrage effectuer un home sans risquer d’abîmer la buse et / ou le plateau, vérifier les déplacements, mise en chauffe, réactivité du menu ...1 point

-

Comme @Yellow T-pot en parle, je déconseille fortement aux fumeurs de rester dans la pièce ou ils fument, il est préférable qu'ils aillent dans la pièce voisine.1 point