Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/07/2023 dans Messages

-

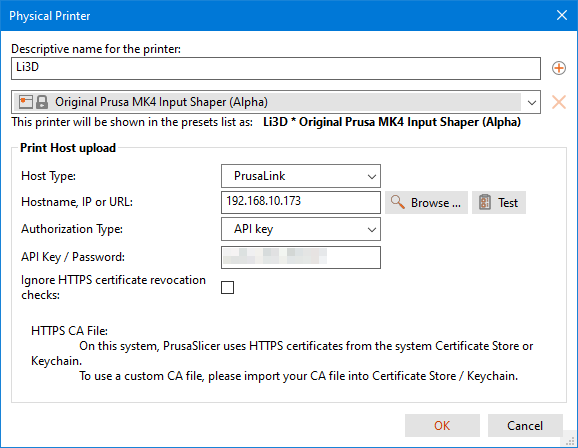

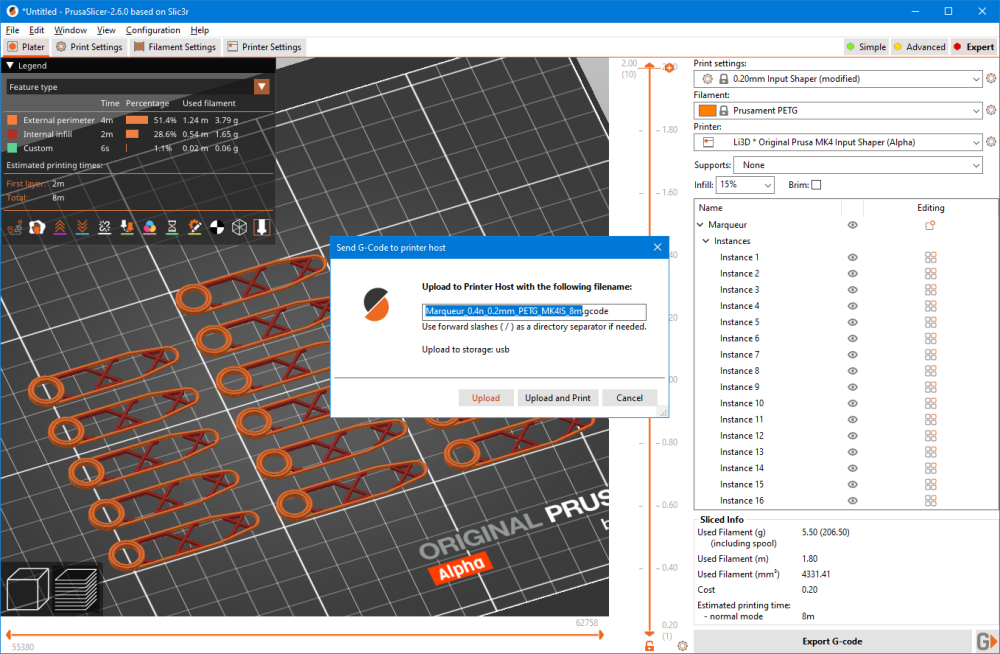

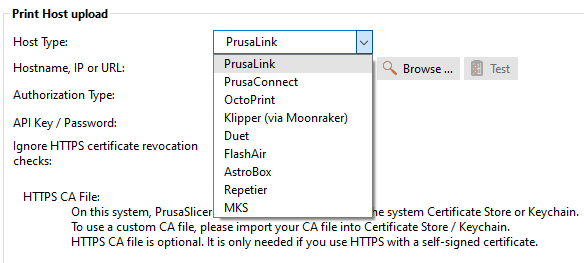

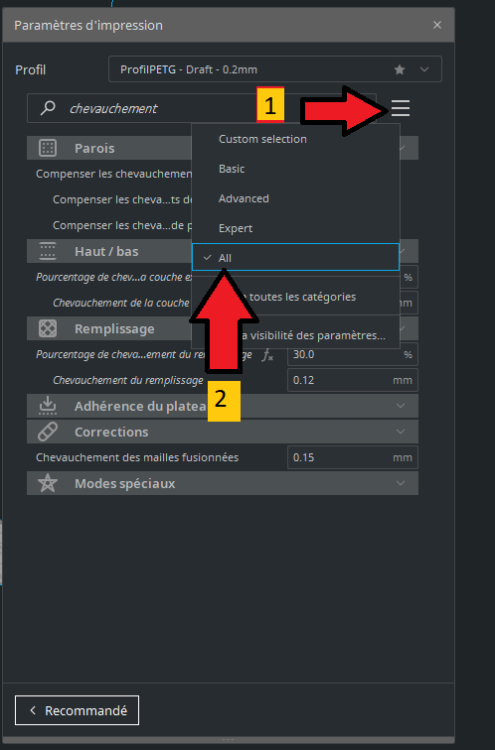

Hello, Peu d'activité ces derniers temps, faut dire que les balles de pingpong qui ont mitraillé mon village mardi soir ont provoqué quelques dégâts qu'il a fallu gérer... Je reviens sur un point : Il existe bel est bien la possibilité de connecter directement l'imprimante à PrusaSlicer. Il suffit de suivre ce manuel => https://help.prusa3d.com/fr/guide/envoi-de-fichiers-de-prusaslicer-vers-prusalink_222961 Cela consiste en l'ajout d'une imprimante "physique" dans PrusaSlicer, pour cela il faut vous munir de l'adresse IP de l'imprimante, et de sa "clé API", qui n'est autre que le fameux mot de passe pénible à taper lorsqu'on se rend sur la page web servie par l'imprimante elle-même (PrusaLink). La configuration est enfantine, l'étape la plus compliqué est de trouver un nom pour l'imprimante... Une fois configuré, une nouvelle imprimante apparait dans la liste (avec son petit nom) et un nouveau bouton apparait en bas à droite : Ce bouton permet d'envoyer le gcode directement sur la clé USB de l'imprimante, et même de démarrer l'impression immédiatement. Pour le coup, c'est ultra pratique, et ça répond à l'un de mes "rêves", imprimer presque aussi facilement qu'avec une imprimante 2D, d'un clic. Cerise sur le gâteau, il est possible de connecter n'importe quelle imprimante qui possède une interface compatible avec cette liste : En réalité c'était déjà le cas avec la MK3, moyennant l'ajout d'un RPi Zero W dans l'emplacement prévu sur la carte mère. Prusa propose une image préparée pour le RPi, et on se retrouve avec un PrusaLink similaire. Le fait que ce soit natif sur la MK4 rend l'expérience plus simple et évite le surcoût d'un RPi.3 points

-

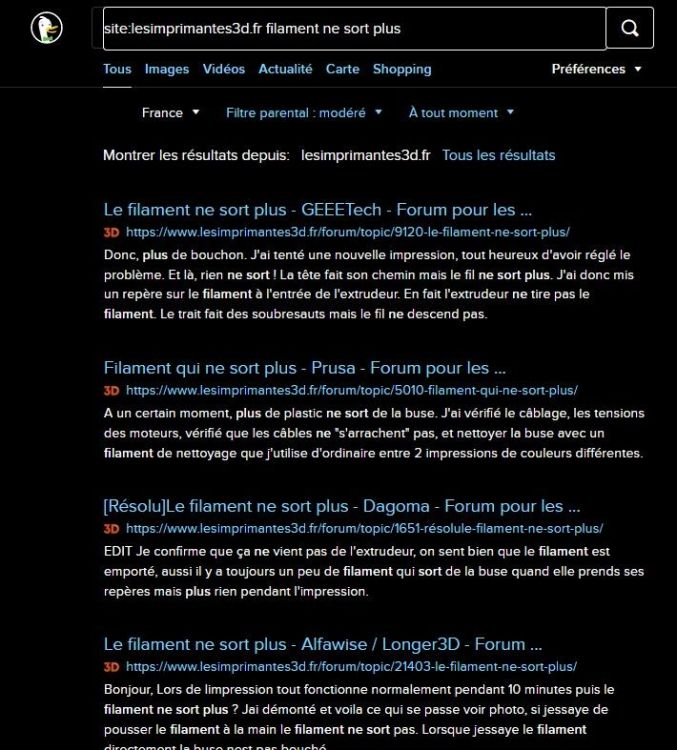

Bonjour, Savoir utiliser au mieux un forum n'est pas toujours facile D'autant plus quand on est débutant. Ce qu'on souhaite avant tout c'est avoir une réponse la plus rapide à son problème. Il faut d'abord garder à l'esprit que nous sommes sur un forum d'entraides, pas un SAV. Les contributeurs sont tous des bénévoles, passionnés, mettant leur expérience, savoir, connaissances en commun afin de trouver une / des solutions au problème rencontré. La plupart des questions posées ont déjà trouvé une réponse généralement accessible en effectuant une recherche via le formulaire du forum ou via un moteur de recherches en utilisant ses fonctionnalités : - limiter la recherche à ce forum: «site:lesimprimantes3d.fr» - utiliser les bons mots-clés (pas facile pour un débutant qui ne connait pas forcément les termes adéquats d'où l'idée d'aller consulter «L'impression 3D pour le nuls» sur ce même forum, son glossaire permettra de connaitre les termes facilitant une compréhension mutuelle). On peut aussi consulter ce glossaire (plus complet, mais toujours à l'heure actuelle en construction). Exemple : Je cherche à résoudre un problème de filament qui ne sort plus. En fonction des résultats, on ajoutera ou modifiera des mots clés. Si après ce premier travail de débroussaillage, le problème ne semble pas avoir trouvé de réponse alors une question bien posée (en évitant un titre vague comme : Help ou Aidez-moi ) suivie dans le corps du message d'une description la plus détaillée possible devrait permettre une résolution du souci rencontré (ou pas ).2 points

-

Un bac pour déchet plastique dont la forme permet un vidage aisé dans le récupérateur ...2 points

-

bonjour, pour info, la suite de mon problème... après quelques échanges avec le sav par mail (en anglais), ils m'ont envoyé une nouvelle carte PCB gratuitement que j'ai reçu 3 jours après avec les vis et un petit tube de colle silicone... très bonne réactivité de leur SAV. TOP! je viens de rentrer de vacances et je n'ai pas encore fait le remplacement mais je ne pense pas que l'opération va poser de problème...je l'avais déjà démontée pour redresser les pins sans avoir à démonter complètement la tête d'impression (juste en enlevant la face avant) ceci dit mon petit bricolage (insérer directement la broche dans les pins) a l'air de tenir pour le moment donc il n'y a pas vraiment d'urgence.Je ferai ça a l'occase... et merci pour vos conseils, c'est cool2 points

-

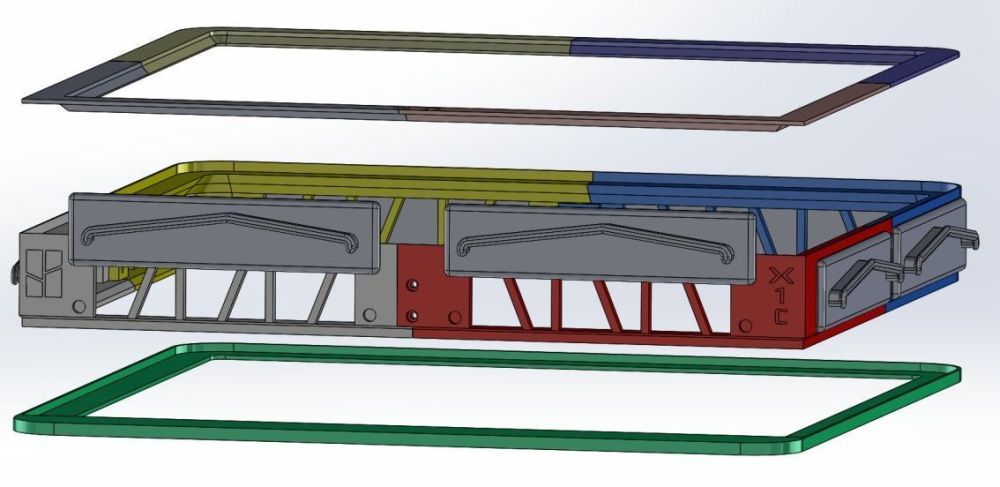

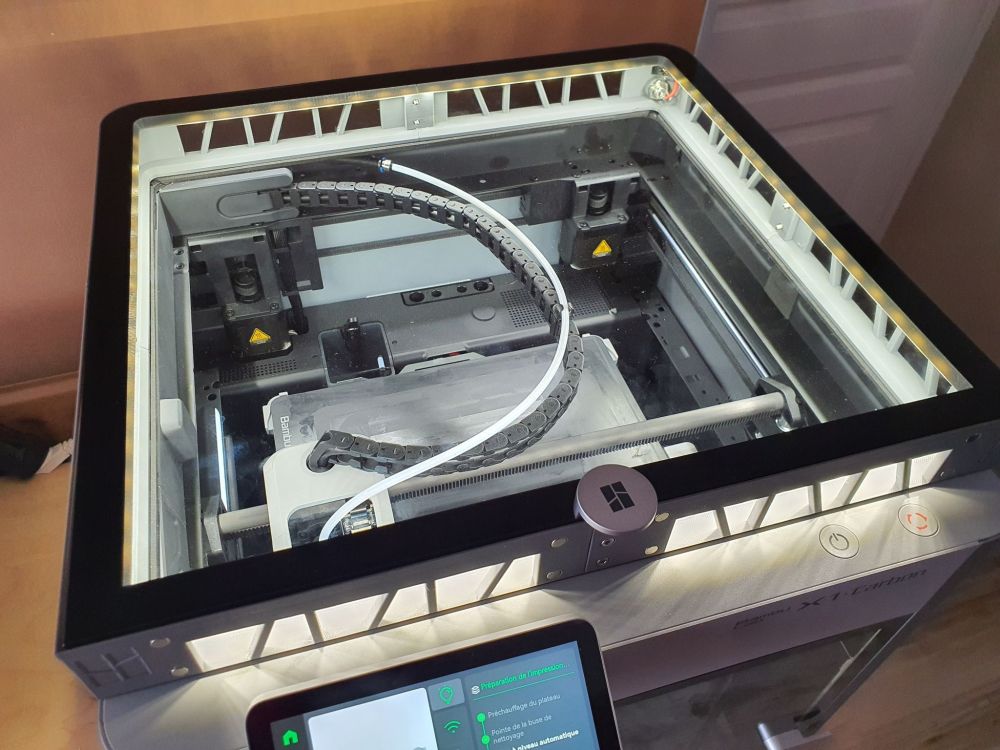

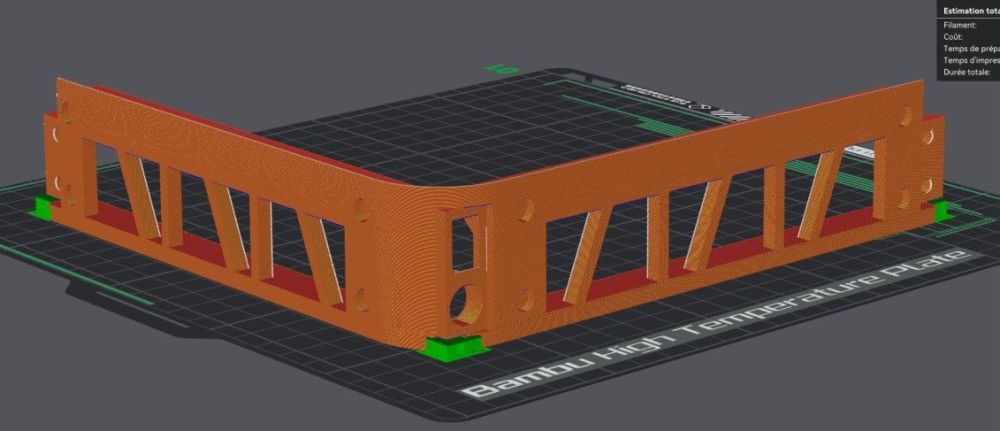

Hello, J'ai cherché sur le Net un aérateur avec LED, mais je n'ai rien trouvé qui me convenait. J'ai donc créé le mien en m'inspirant du logo Bambu Lab. Je vous le propose pour ceux qui seraient intéressés de garder la vitre fermée avec un AMS par exemple. Je n'en ai pas encore, mais c'est un achat que j'envisage prochainement. Je suis en train d'imprimer les couvercles aimantés. Je suis en panne de filament gris J'ai utilisé des inserts commandables ici : https://www.amazon.com/dp/B08T7M2H4S?psc=1&ref=ppx_yo2ov_dt_b_product_details Pour l'interrupteur c'est ici : https://fr.aliexpress.com/item/32987717201.html?spm=a2g0o.order_list.order_list_main.107.7ab75e5b1mpcCF&gatewayAdapt=glo2fra L'alimentation 12 V : https://www.amazon.fr/dp/B0B9BFTY3T?psc=1&ref=ppx_yo2ov_dt_b_product_details La prise femelle 12 V : https://www.amazon.fr/dp/B09QJ4P34J?psc=1&ref=ppx_yo2ov_dt_b_product_details Les aimants : https://www.amazon.fr/dp/B0B5RGXYQM?psc=1&ref=ppx_yo2ov_dt_b_product_details Les fichiers : Avant gauche.STLAvant droit.STLArrière gauche.STLArrière droit.STLTPU avant gauche.STLTPU avant droit.STLTPU arrère gauche.STLTPU arrère droit.STLCouvercle avant.STLCouvercle arrière.STLCouvercle gauche droite.STL EDIT : Les dernières photos avec les couvercles malheureusement dans un autre gris qui suit moins avec la machine. C'est dur de choisir une couleur à partir d'une photo1 point

-

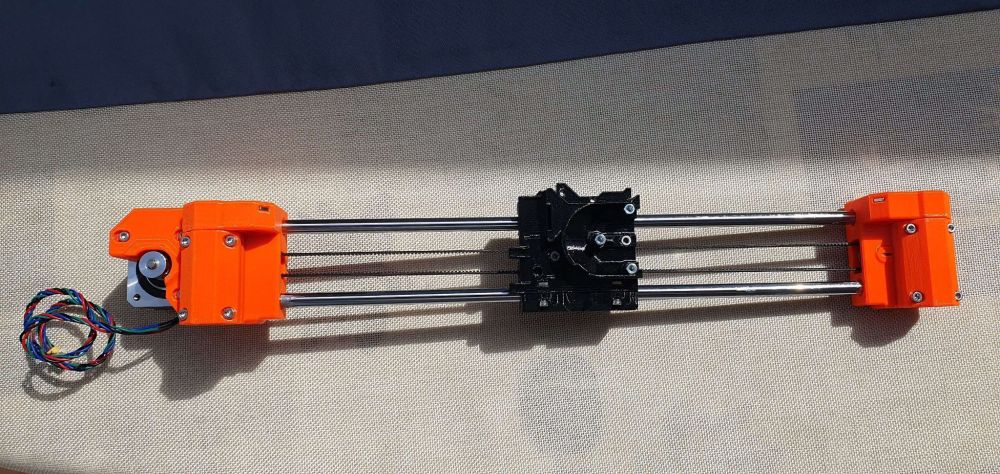

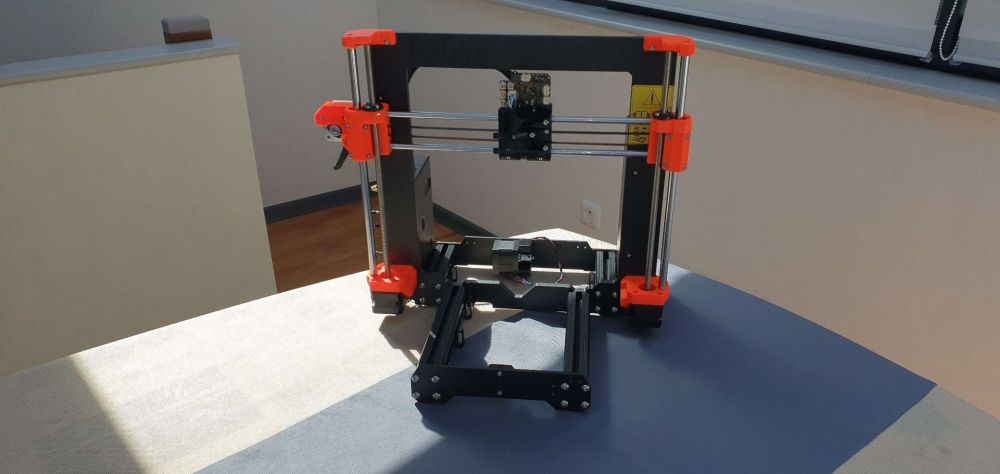

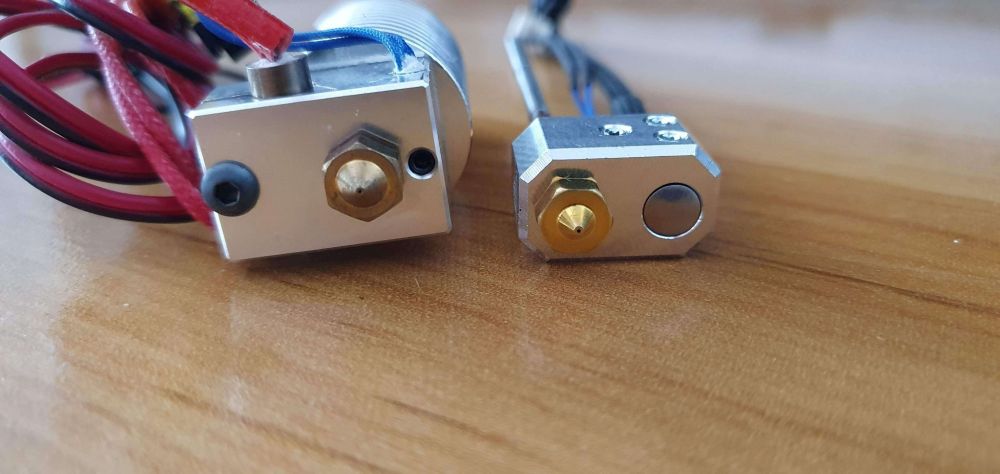

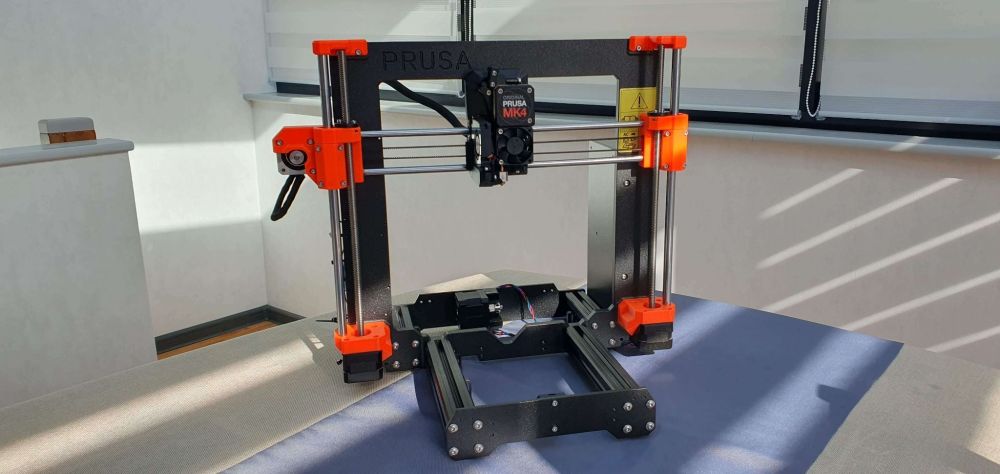

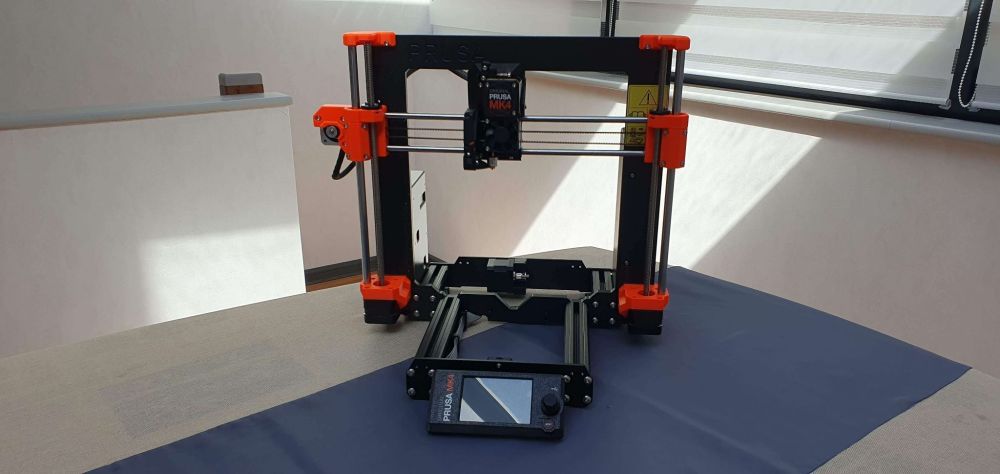

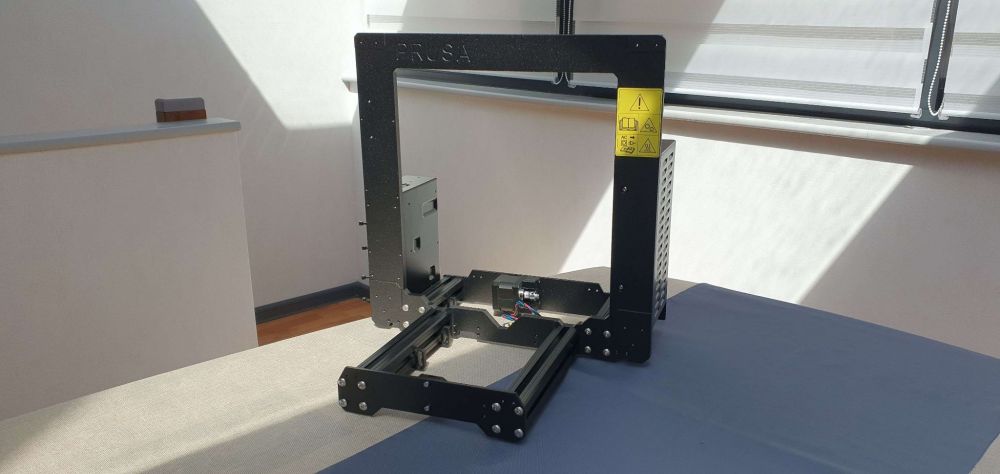

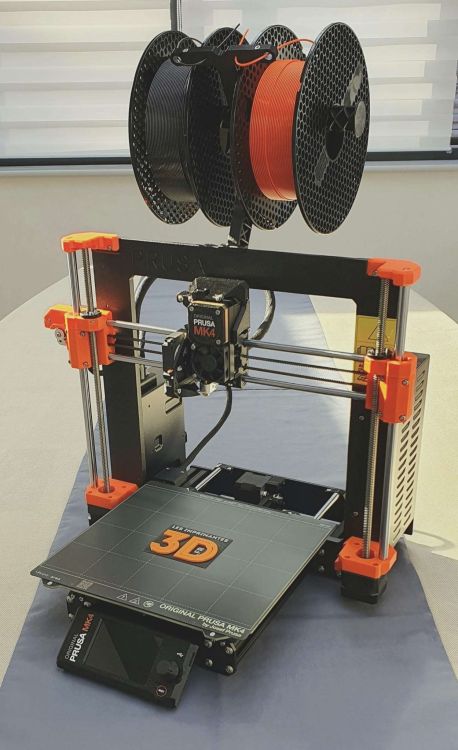

Bonjour à tous. Suite à mon "Quoi qu'est-ce", je démarre ce topic afin de partager avec vous mes expériences avec l'imprimante "Original Prusa MK4" dont il m'a été donné l'opportunité de tester. Préambule : J'essaie autant que faire se peut de rester objectif dans mes explications et avis. Je précise également que je suis un vétéran Prusa, en ayant eu de nombreux modèles de la famille i3 : MK2 / MK2S / MK2.5 / MK2.5S / MK3 / MK3S (mais pas la MK3S+). Ce test live sera l'occasion pour moi de vous livrer en direct mes impressions, au propre comme au figuré. Alors en direct oui, mais je ne suis pas encore à la retraite, donc parfois il faudra patienter. ^^ J'aimerai aussi, grâce à ce topic, recueillir vos questions, avis, ressentis, idées de test etc... J'essaierai d'y répondre dans la mesure du possible. Le carton : Il s'agit de la version en kit, je suis donc parmi les premiers à passer par l'étape d'assemblage de cette machine. Ce kit contient bien évidement l'essentiel => un paquet de Haribo ! Tout est très bien emballé, assez compact. Surtout lorsqu'on étale le tout sur une table pour y voir clair... Le montage : Autant vous le dire tout de suite, il y a 268 étapes à suivre pour compléter l'assemblage en suivant le manuel. Ce manuel n'était disponible qu'en anglais lors du montage, mais les traductions commencent déjà à apparaitre (pas encore le français). Rien à dire sur la qualité du manuel, tout y est excellement bien expliqué, vraiment très détaillé. Si une étape s'avérait un peu difficile à comprendre, il y a généralement les commentaires des makers qui donnent des précisions (attention tout de même à ce que ça soit confirmé par une personne de chez Prusa). Je n'ai pas compté les heures, surtout que j'ai étalé ce montage non prévu sur un weekend (je m'attendais à recevoir une version assemblée), en dilettante lorsque j'avais un trou dans mon planning de ministre. Je suis un vétéran Prusa, et comparativement aux montages précédents, je dois dire que je le sens moins à la portée d'une personne lambda. Il faut déjà être un maker avertis pour attaquer un tel chantier. Je ne dis pas ça pour la complexité, le manuel détaille tout très bien, mais pour la "fragilité" et la diversité des pièces. On se retrouve à manipuler des PCB très fin comme le capteur à effet Hall du Nextruder, et devoir y serrer une vis délicatement. Ou encore placer des vis ou des pièces imprimées très très proches de composants électronique, je pense notamment à la Loveboard (le PCB qui se situe sur la tête d'impression, et qui permet d'en changer les éléments sans avoir à défaire tout le faisceau de câbles). J'ai trouvé le temps de montage très long, mais ce n'est peut-être qu'une impression, due au fait que j'ai dû m'arrêter régulièrement. Voici les grandes étapes de montage, je ne vais pas redétailler, il n'y a qu'à aller voir le manuel. Le cadre : L'axe X : L'axe Z : Le Nextruder (j'y reviens un peu plus loin) : L'écran LCD : Et enfin l'axe Y, ce qui nous donne un paquet de Haribo presque fini et une machine complète : Concernant les pièces, on retrouve bien sûr les classiques pièces imprimées dans la ferme Prusa, d'une qualité plutôt moyenne, mais fonctionnelles. Mais on retrouve maintenant aussi pas mal de petites pièces injectées, comme les clips pour les câbles, et une pièce pour le détecteur de filament. Ah oui, pour ceux qui se posent la question (je me la suis posé), les marquages en couleurs sur la façade de l'écran et le Nextruder sont des sérigraphies. Malheureusement pour ceux qui souhaitent réimprimer ces pièces. Côté pièces "mécaniques", on sort pas mal des pièces habituelles. D'ailleurs, un petit exemple qui sort des classiques, la hotend ci-dessous. Il y a plein de petites pièces nouvelles, des pads en caoutchouc et en plastique, du ruban réfléchissant, des vis Torx, des joints d'expansion etc... Je ne sais pas si tout est standard, mais de toute façon il y aura quelques pièces sur-mesure, comme les différents PCB, le Nextruder, avec sa jauge de contrainte (load cell), son capteur à effet Hall, son engrenage planétaire, sa hotend. Je ne sais pas si l'intégralité des composants sont encore sous licence Open Hardware, mais ce qui est sûr, c'est que ça n'est reproductible que par un industriel. On est à un stade où le maker lambda est incapable de reproduire cette machine entière à l'identique en partant des plans. L'impression générale que j'en ai, c'est que j'ai monté une machine industrielle comme le ferait un opérateur en production. Moins maker dans l'esprit avec toutes ces pièces bizarres. Mais la qualité en revanche, c'est indéniable, c'est au niveau de la marque. Tout est parfaitement ajusté, tout s'emboite, tout se visse sans accroc. Les connecteurs font tous "clic", et sont fermement maintenus et/ou verrouillés. Une fois assemblé, ça respire le robuste. La hotend : Je te tenais à partager avec vous mon étonnement pour la taille de la hotend. Elle est minuscule lorsqu'on l'aperçoit pour la première fois en vrai. La cartouche chauffante et la CTN sont moitié moins longues que sur une E3D V6 classique. Je reviendrai plus tard pour vous exposer la mise sous tension et les premières impressions. (De toute façon j'ai atteint le quota de pièces jointes pour ce post ^^) A très vite.1 point

-

Salut, Pour les pièces hautes, il ne faut pas hésiter à ajouter une bordure assez large (10 lignes, voire 15, par exemple avec un décalage de 0.1mm pour qu'elle soit plus facile à enlever de la pièce après impression) au lieu de la jupe, dans la section adhérence. Tu peux aussi activer le paramètre "la bordure remplace le support". Au niveau de la couche initiale, elle me semble suffisamment écrasée. Pour le profil Cura, tu peux le fournir au format HTML en passant par l'extension "export HTML cura setting" en suivant ce tuto ou cette vidéo En passant, tu sembles avoir beaucoup de fils d'ange. Tu as ce test qui te permet de déterminer les paramètres de rétraction. Dans Cura, tu peux afficher tous les paramètres: et une aide pour la compréhension des paramètres avec l'extension "Cura Settings Guide". Une fois installée, il te suffira de faire un clic droit sur le paramètre (-> Settings Guide). Cerise sur le cageot , tu as une section "troubleshooting" en bas à droite de la fenêtre "Settings Guide" pour t'aider à résoudre des défauts d'impression Attention: j'ai complété plusieurs fois mon message1 point

-

salut (j'ai résolu l'affaire) alors oui bien entendu j'avais déjà pensé a nettoyé l'encoche, a regarder si rien ne bouché et mes 2 cartes SD marché sur les pc j'avais remarqué qu'a chaque fois que je mettais une carte, il y avait un upgrade de firmware mais la machine n'arrivais a rien, et ça bugé comme je le signalé dans mon message du haut j'ai donc tout formaté, et remis les fichiers, mais ça refaisais pareil il n'y avait que des fichiers STL dans les cartes aucun fichier firmware était présent dedans après avoir cherché sur internet etc... j'ai pensé qu'un des fichiers était corrompu, et que l'imprimante croyais que c'était un fichier firmware j'ai donc tout effacé, et remis un seul fichiers qui a toujours marché et la bien entendu, tout marchais normalement je n'ai pas approfondi pour savoir quel fichier posé problème, j'ai tout effacé et remis mes fichier STL un par un tout remarche maintenant merci1 point

-

Tu mets la hauteur d'arrêt que tu veux. Avec un Z0, la compensation se fera tout le long de l'impression, voir M420 (si Z avec autre valeur que 0, il y a une atténuation progressive jusqu'à Z hauteur indiquée). Comme ça ne mange pas de pain, même si la restauration après mise à l'origine est activée dans le Marlin, il vaut mieux ajouter la ligne M420 … après le G28 ainsi on est sûr de ce que l'on fait (je rappelle qu'il faut avoir au préalable réalisé un premier G29 sinon aucun maillage n'existe).1 point

-

Premier petit retour sur la K1 Max. Points forts : - L'imprimante est robuste et de bonne qualité - Peu de vibration de la machine, elle reste stable - L'éclairage est parfait on y voit clair (contrairement à celui de la Bambulab) - Caméra de bonne qualité Points faibles : - Vraiment bruyante (un peu moins porte fermée) - Les gcodes intégrés dans l'imprimante sont vraiment décevants, j'ai de meilleurs résultats avec mes profils sur OrcaSlicer. - Les calibrations (Pressure Advance et Bed Leveling) ne sont pas possibles si le fichier est slicé avec un autre slicer que Creality Print (message d'erreur de non prise en charge) et l'impression exclue les calibrations et démarre le print. - Caisson pas vraiment hermétique avec le trou béant au dessus de l'écran et le long des charnières - Pas mal de ghosting, même à plus faible vitesse, l'input shapping semble pas très bien géré - PTFE vraiment trop courbé en entrée de l'extrudeur, le filament rentre donc en biais. Obligé de sortir le PTFE d'un des maillons qui le maintient et c'est pas encore ça - App Creality Cloud décevante, une usine à gaz et la caméra ne semble pas accessible en dehors du réseau local, les informations de print eux oui. - Pas de possibilité d'envoyer le Gcode vers l'imprimante avec un autre slicer.1 point

-

Merci @mich0111. Je vais regarde cela de près !1 point

-

Le click to print c'est clairement génial, j'y ai vraiment pris goût avec Klipper sur la V400 puis mes Bambu et K1 ^^1 point

-

1 point

-

salut colasse, et merci a mon ami @PPAC de m'avoir tag . alors la X2 et la Genius pro utilisant de base un 3Dtouch (pour rappel) un 3dtouch est juste un clone de qualité plus ou moins bonne d'une BLtouch officiel donc tout mes firmware 2.0.9.3 ou 2.1.2 sont compatible avec le BLtouch Tu trouveras dans ma signature le tuto sur l'install d'un Bltouch cela impose un support pour bltouch adapter et d'éffectué quelques adaptation et réglage via commande Gcode. Pour rappel le 3dtouch artillery utilise 4 fils le Bltouch de Antclabs a 5 fils (2 fils de masses) il faut coupé et ne pas utiliser le fils noir du coup et soit monter un connecteur JST HX adapter ou couper le connecteur du 3dtouch artillery et le souder au cable du BLtouch. Tu trouveras pas mal d'infos utile dans le sujet1 point

-

1 point

-

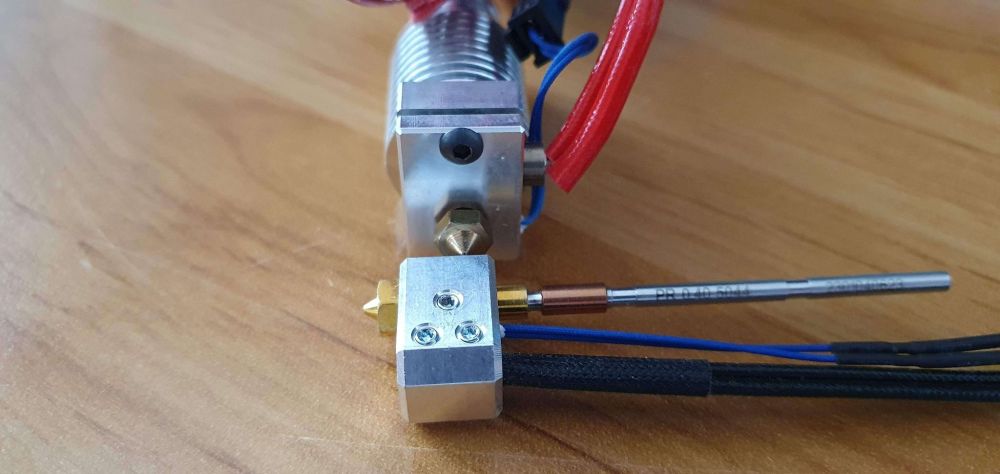

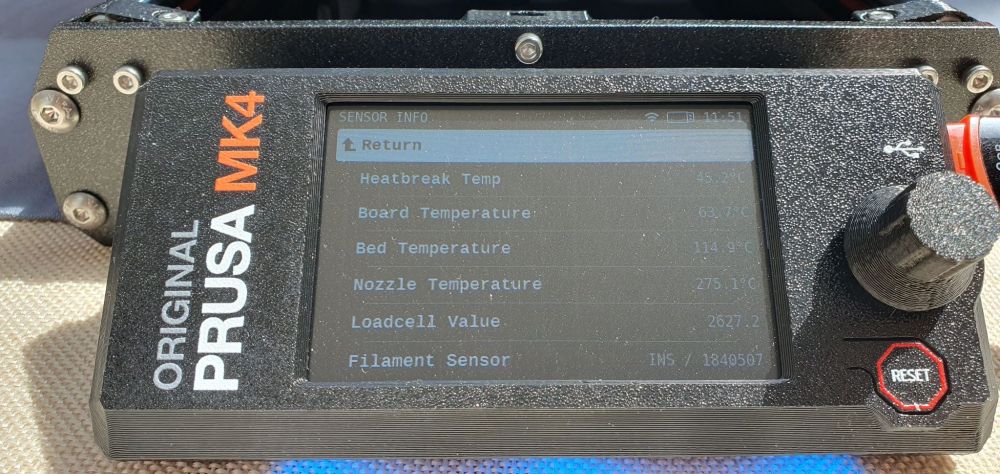

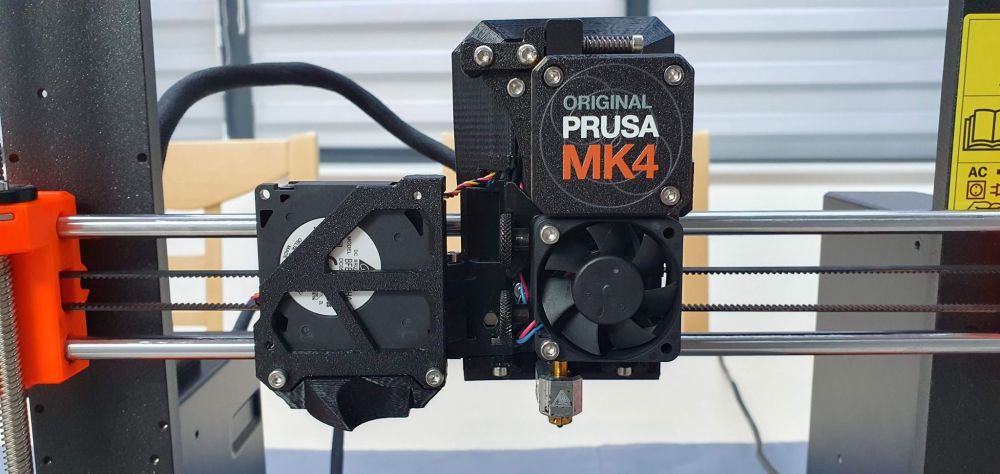

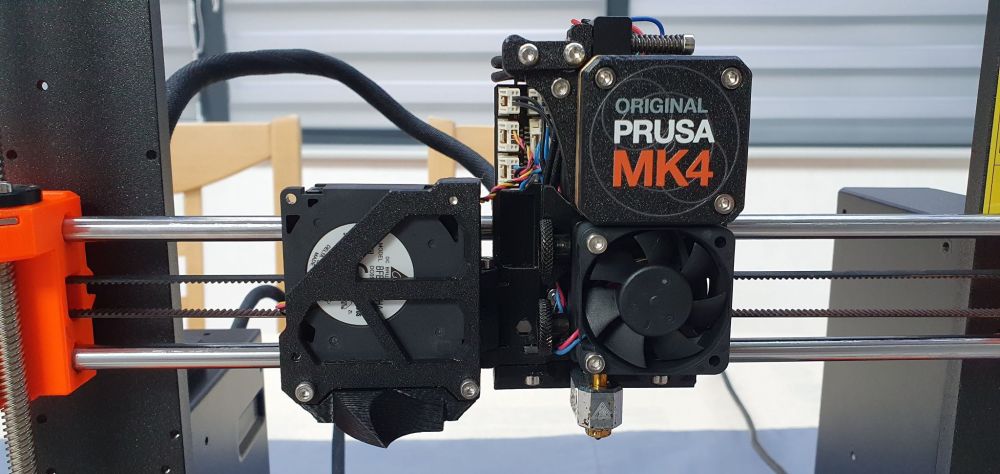

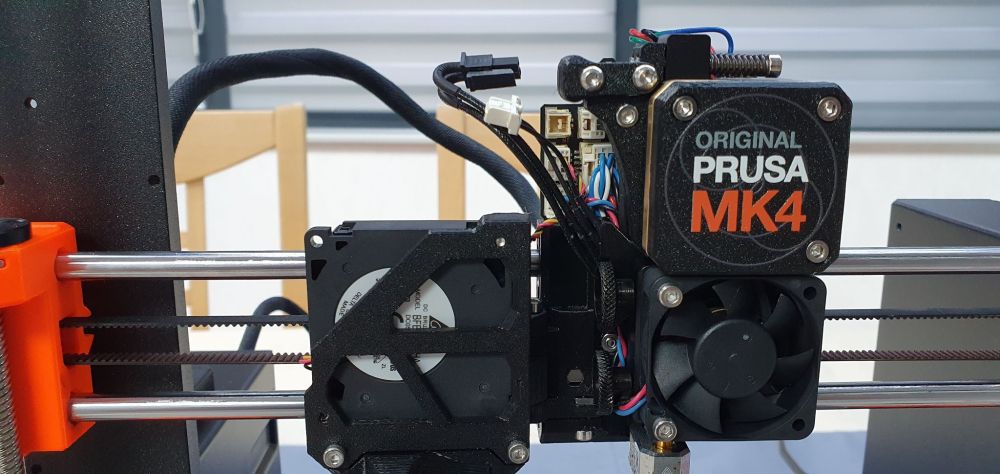

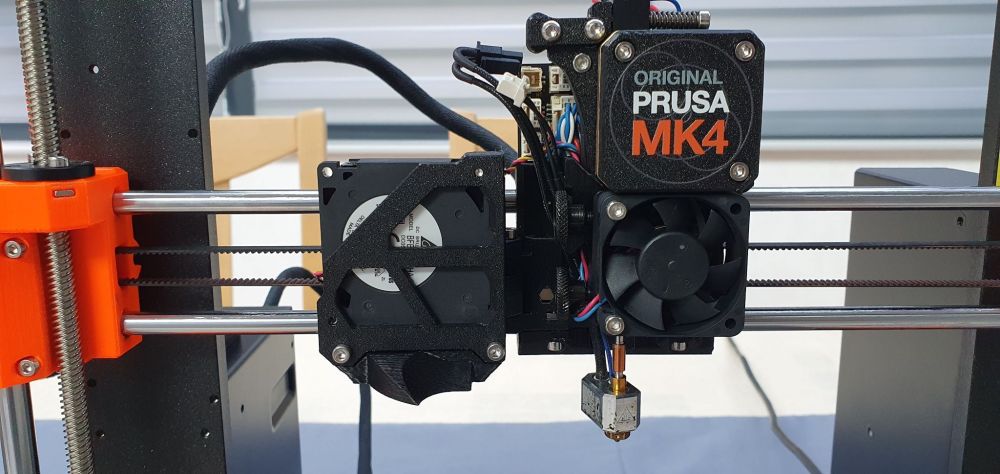

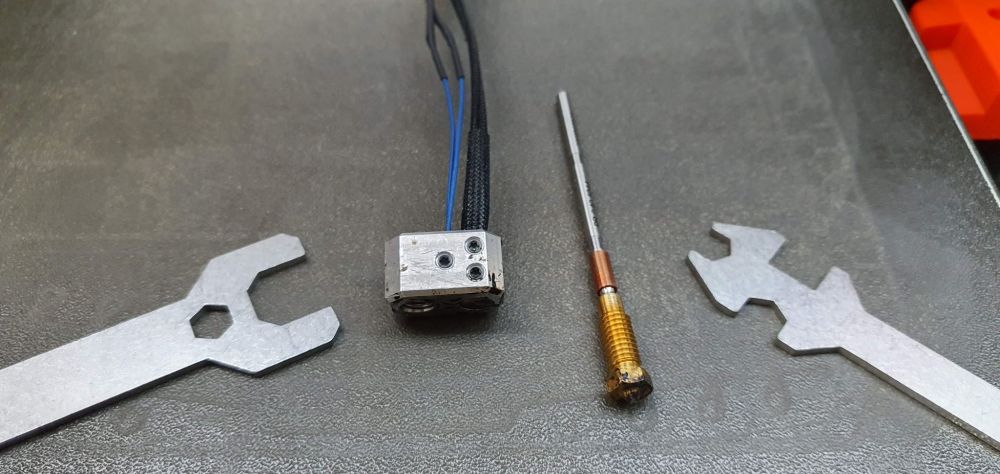

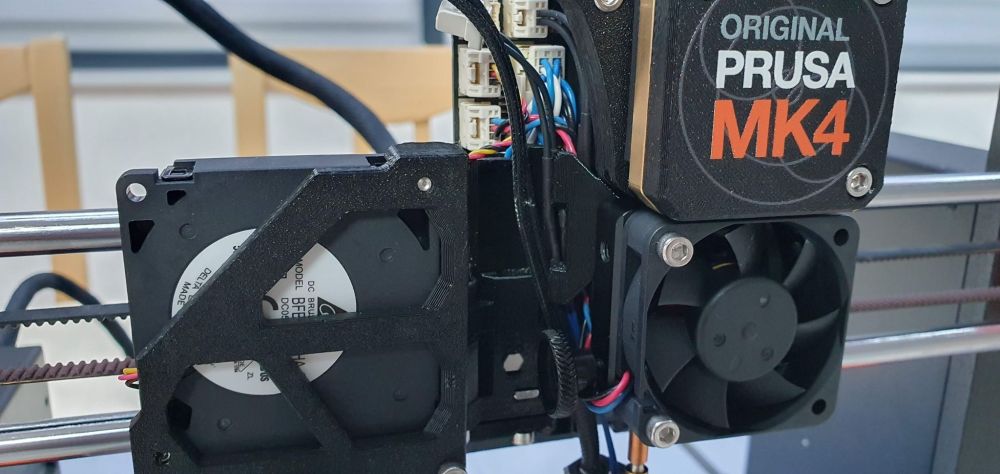

Salut @greguy ! Subjectivement, elle est moins bruyante, ou plutôt, elle est bruyante différemment. Objectivement, je ne peux pas me prononcer, je mettrais une MK3s à côté pour comparer. Car là elles sont dans un placard de mon bureau, alors que la MK4 est sur une table en massif dans ma véranda (mais à fond les ballons elle arrive quand même à secouer cette table de 80kg ) L'input shaper n'est pas vraiment impactant sur le bruit, c'est surtout le profil d'impression plus rapide qui lui est associé qui rend la machine plus bruyante car elle bouge vite, et accélère fort. Mais dans des conditions équivalentes, le bruit de la MK4 est plus... feutré. C'est pas évident à décrire, les sons sont plus sourds (un comble ), quand ça "tape" ça fait "donk" là où la mk3 fait "kling". Ce sont globalement les mêmes bruits mais plus étouffés, amortis. Faut bien que ça serve tout ces bouts de caoutchouc et stickers thermique un peu partout. En parlant de thermique, j'ai testé le PC Blend (Prusament) afin de pousser un peu la hotend. Alors côté ventilateur heatbreak, c'est assez rigolo, on l'entend faire un petit yoyo. Même avec la buse à 275°C il tourne autour de 30 et 35% pour un heatbreak à 45°C. On peut dire que le refroidissement est efficace. Oui beaucoup de soleil au plafond... Mais l'écran reste bien visible en vrai. Fait intéressant, je l'ai vu (et entendu) monter à 50% lorsque la bande de soleil est arrivée au niveau de la tête. Faut dire que ça tape vite sous un plafond vitré. Du coup je me suis fait une remarque, je pense qu'il ne s'agit plus d'un ventilateur Noctua comme sur l'ancienne génération. Car quand il tourne à 50% on l'entend, contrairement à celui de la MK3 lorsqu'il tourne à 100%. La régulation de vitesse permet de le rendre silencieux tout en gardant la possibilité de souffler plus fort qu'un Noctua si besoin, dans un enclosure par exemple. Concernant l'impression du PC blend, j'ai fait quelques essais. Le plateau de bouchons RJ45 qu'on voit si dessus puis le même en ayant retourné les pièces et utilisé du support "snug". Je trouve rendu bien plus joli car la partie supportée est invisible une fois installé, et l'impression moins risquée. Pour l'aparté, ça se monte très bien sur mes switchs, parfait pour "bloquer" les ports sur des VLAN que je ne voudrais pas utiliser par inadvertance. Je ne compte pas m'en servir pour la soi-disant poussière (encore que sur un switch ventilé ça se discute), je préfère laisser le switch respirer. Et puis ça m'a donné une bonne excuse pour les faire en PC, je devais tester ce filament sur la MK4, et ça résiste bien à la chaleur tout en gardant son élasticité dans le temps. Du coup j'ai pu voir une chose étonnante, au début de la seconde impression, la buse bavait beaucoup (préchauffage à 250°C pour le homing avec du PC). Et lors de la phase de nettoyage de la buse, au lieu de faire deux ou trois petits points comme d'habitude, elle m'en a fait deux rangées : (La ligne de purge arrive après.) Ca prouve que le load celle est très sensible, et qu'il est capable de détecter que la buse n'est pas propre. Cependant, lors du levelling, j'ai eu tout le quadrillage de petits points, on en voit d'ailleurs deux juste au dessus des rangées sur la photo précédente. Ces points sont juste impossible à enlever avant l'impression. Mais une fois le plateau refroidi et nettoyé, ça ne laisse pas de trace. Mais clairement, il ne faut pas avoir peur de "rayer" son PEI lisse en frottant avec le côté vert de l'éponge. Du coup, j'ai refait une tentative, mais en modifiant la température de préchauffage, à 200°C, ce qui est suffisant pour avoir un PC mou mais qui ne bave pas. C'est une valeur au pif que j'ai déterminé d'après mon expérience. Et pour le coup, si on prend soin d'avoir une buse propre avant le homing, il n'y a plus aucune trace du tout, pas le moindre petit point sur le plateau. J'ai constaté la même chose avec d'autres filaments, et globalement je pense que Prusa à utilisé des réglages très conservateurs (fool proof) pour que le homing puisse fonctionner tout le temps, même avec une buse sale. C'était déjà quelque chose que l'on connaissait avec la MK3S, où la buse était préchauffée à la température d'utilisation avant de palper. Ca se corrige moyennant une toute petite modification du start g-code. Changement de buse Pour faire suite à l'interrogation de @jcjames_13009, voici comment on change de buse sur la nouvelle hotend de la MK4. J'ai suivi la procédure du manuel => https://help.prusa3d.com/fr/guide/comment-remplacer-la-prusa-nozzle-mk4_421215 On commence par "ouvrir" le ventilateur : Puis on enlève le capot supérieur, qui protège la LoveBoard : Ensuite on déconnecte la cartouche chauffante et la sonde de température : On desserre les molettes et on fait coulisser la hotend, en guidant les cables pour qu'ils puissent sortir de leur logement : Et voilà l'ensemble hotend : Ensuite on utilise les outils fournis pour démonter la buse : On dévisse à froid et la buse sort toute seule : Pour le remontage, on repend les mêmes étapes en sens inverse, pas besoin de serrer comme un dingue, il n'y a pas serrage à chaud ni de fuite possible. La buse est directement maintenue par les molettes. Le bloc alu est très bien maintenu par les cables rigides. Donc même si ça se desserre, ça ne peut pas tourner. Très ingénieux comme système, qui résout les problèmes de fuites et de précision. Son point faible se situe au niveau des molettes, si elles se desserrent, l'ensemble peut glisser verticalement. Vérifier le serrage de temps en temps, surtout après les impressions violentes (comme le bonkers benchy) semble être une bonne précaution. C'est rapide à faire, pousser le ventilo, checker les molettes, remettre le ventilo. Aucun outil nécessaire. En parlant des molettes, pour le remontage de la hotend je conseille de démonter complètement celle du haut, ça donne un accès bien plus aisé aux câbles : A bientôt.1 point

-

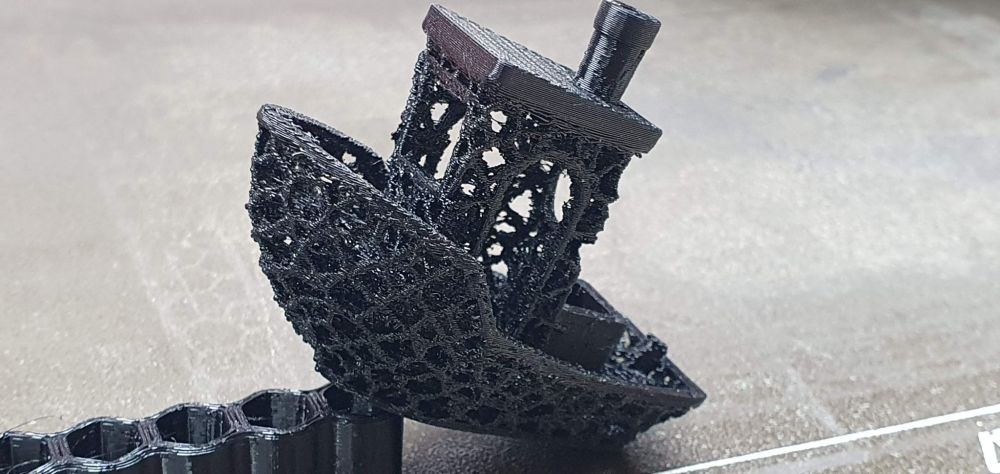

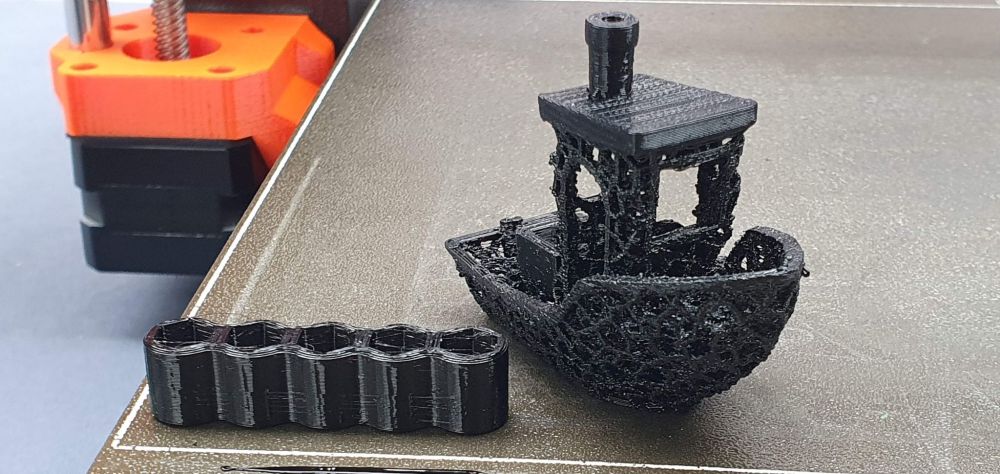

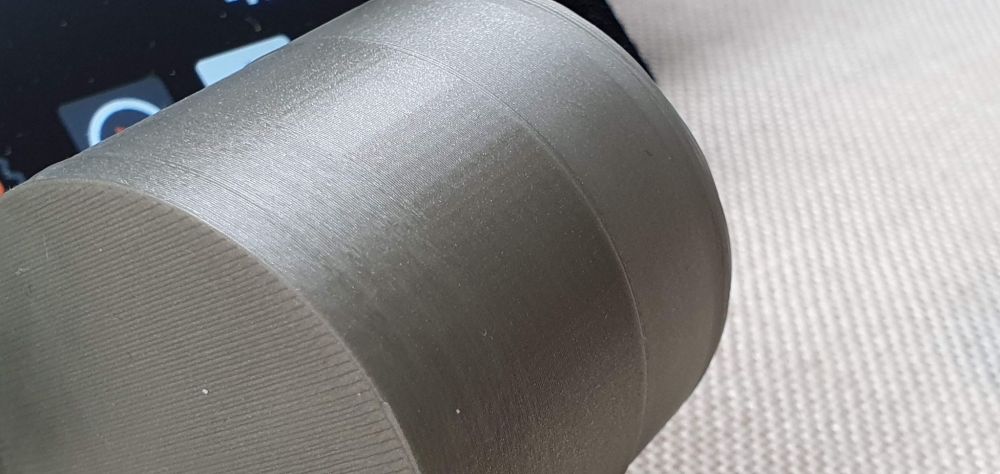

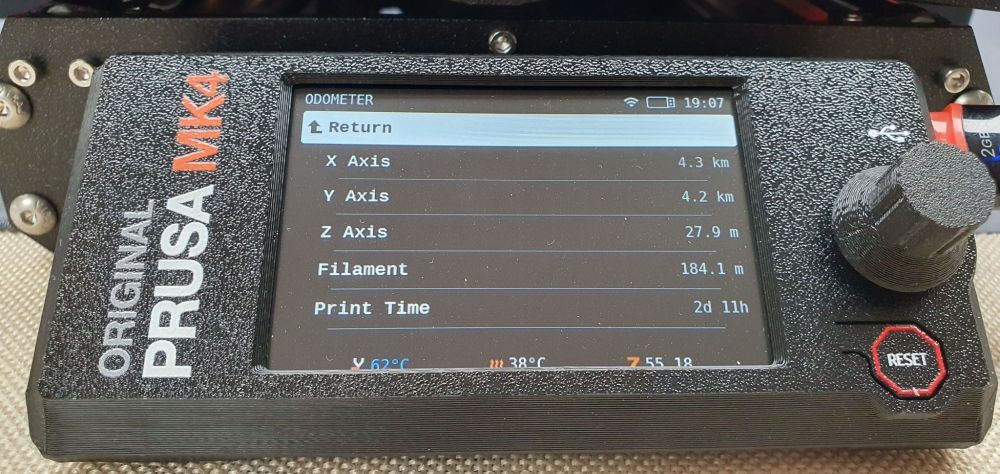

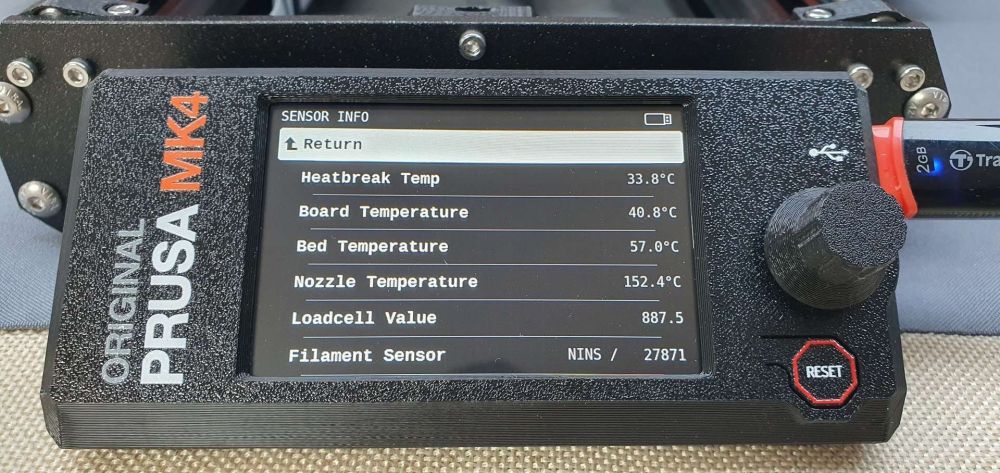

Bonjour, J'ai pas mal de petites choses diverses à présenter aujourd'hui. 8bit vs 32bit (MK3s vs MK4) Un test que je voulais faire depuis un moment, comparer la capacité de calcul des deux machines, connaissant cette limitation de la MK3s. J'ai utilisé des conditions similaires, un cylindre de 50mm de diamètre en mode vase, vitesse 200mm/s, et input shaper activé pour la MK4. Pour saturer les machines, je pousse la vitesse à 1000% et je regarde ce qu'il se passe. Pour la MK3s, c'est net, ça rame. Pour la MK4, attention c'est pas beau à voir, ça va tellement vite que le filament ne suit pas. Mais clairement ça calcule plus vite. VFA Ce test me permet également de mettre en évidence le fameux "VFA", les fines lines verticales. De gauche à droite : Prusa i3 MK3s à fond les ballons Prusa i3 MK3s à 25% (donc 50mm/s) Prusa MK4 à 50% (donc 100mm/s, on peut pas aller en dessous de 50%...) Prusa MK4 à fond les ballons, bon là y'a rien a voir, le filament ne suivait plus Ca confirme bien la qualité d'impression nettement supérieure de cette nouvelle machine. Mais oui, cette première couche est celle de la MK3s, à fond les ballons. EDIT: je viens de me rendre compte que dans la précipitation, j'ai utilisé des couches de 0.3mm sur la MK4 au lieu de 0.2mm. D'autres exemples ici sur de l'ASA : Et ici sur de grandes surfaces en PLA : On remarque surtout les différences de brillance lors des changements de pattern, dues à la vitesse élevée avec l'input shaper activé Au passage je me rends compte que j'ai énormément utilisé le mode input shaper, et assez peu le mode "standard". La MK3s me parait tellement lente maintenant... Il faudra tout de même que je fasse quelques vraies impressions en mode normal, pour l'équité, car l'input shaper amène ses nouveaux défauts et nouvelles limites qui n'existaient pas avant (angles moins nets, brillance inégale, pressure advance plus sensible). C'est vrai que je n'ai pas tellement imprimé a cause de mon emploi du temps. J'ai surtout testé ou mesuré des points précis. Mais elle a tout de même tourné 59 heures : TPU D'ailleurs concernant les tests d'impressions, j'ai aussi testé le TPU. Je ne trouve pas le résultat très beau, du eSun, peut-être humide, avec le profil Generic FLEX, ça file un peu : Mais j'ai surtout voulu voir si je pouvais facilement mettre en défaut l'extrudeur qui, sur le papier, semble moins adapté à l'impression de TPU que celui de la MK3s. J'ai donc utilisé un test de torture : Bon ça a surtout été une torture pour les oreilles, avec tous les clics clics à chaque retracts. Mais au final, ce Benchy Voronoï est né sans plus de formalité. (D'ailleurs texture très intéressante avec le TPU, ça donne une souplesse inattendue). Je pense que l'extrudeur pourrait être mis en défaut en augmentant drastiquement le MVS, mais ce n'est pas le but ici de chercher les paramètres optimaux pour ce filament. Une autre fois peut-être. J'en profite pour soulever un point gênant avec le load cell. Le fait de toucher le plateau lors du levelling, selon les matières / températures, ça laisse une grille de petits points de matière. Ce n'est pas évident de les enlever le temps que la machine chauffe (surtout le TPU qui colle bien), et ça peut laisser une marque visible sur la première couche. Toujours avec le load cell, j'ai constaté rarement et selon la bobine, que lors du homing parfois la tête remonte. C'est la traction exercée par le filament qui tire sur la tête, et le load cell le détecte immédiatement. C'est assez sensible lorsqu'on le simule à la main, mais ça n'a jamais posé de problème. C'est juste curieux la première fois lorsqu'on ne sait pas d'où ça vient. Ca montre aussi que selon les bobines, ça peut coincer, je pense notamment aux 8kg que j'ai l'habitude d'utiliser, malheureusement je n'en ai plus en stock actuellement pour tester. Il faudra que je teste durant une impression, pour voir si ça détecte un blocage du filament. Autre chose que j'ai découvert lors des tests avec différentes matières, c'est que le ventilateur du heatbreak est régulé. Ce qui le rend silencieux la plupart du temps. Mais ce que j'ai trouvé impressionnant, c'est que d'après le menu info, lorsque j'imprimais de l'ASA, ce ventilateur n'était qu'à 22%, et le heatbreak à 35°C. Je penserai à regarder lorsque je testerai le PC-ABS ou le PC Blend à 285°C (je verrai pour pousser au max, 300°C sur le papier, 290°C selon les retours). Speeeed Bon je l'ai déjà dit, j'ai beaucoup utilisé l'input shaper. Je ne pouvais donc pas passer à côté du Bonkers Benchy, le benchy en 12min, dont voici quelques couches : Oui, ce PEI texturé est archi usé sur cette face, mais il accroche toujours très bien. Voici le benchy terminé : C'est franchement pas horrible, même plutôt impressionnant étant donné la vitesse. Ca pourra grandement accélérer certains types de prototypes. WIFI J'ai également connecté la machine au WiFi, et utilisé PrusaLink (j'ai pas de screenshot sous la main). Rien de bien transcendant, l'IHM est assez grossière, peu adaptée au téléphone, et côté services c'est le minimum syndical, gestion des fichiers de la clé USB (upload, download, suppression) et démarrage / arrêt d'impression. C'est basique, mais ça fait le taf. Le téléchargement n'est pas très rapide, je m'attendais à pire après avoir lu des retours, mais honnêtement ça passe. Si j'y pense je donnerai quelques exemples de temps de téléchargement. J'aimais bien le one-click print USB, mais j'apprécie aussi beaucoup sa version réseau. Reste à voir s'il y a / aura une intégration dans PrusaSlicer, pour s'éviter une étape superflue. Ah oui, un défaut tout de même, il faut utiliser un login / mdp pour se connecter à l'imprimante. Je ne crois pas avoir vu mon navigateur me proposer de l'enregistrer, c'est donc assez pénible. C'est plutôt dommage de forcer le contrôle d'accès même lorsque la machine n'est pas connectée au cloud (via PrusaConnect par exemple, que je n'ai pas testé). Voilà c'est tout pour aujourd'hui. Par contre j'ai une question, j'ai rangé un peu le bazar et toutes les pièces de rechange avec celles des petites sœurs, mais côté outils je commence à avoir une collection. Vous savez ce que je peux en faire ? (La pince avec les bagues orange est celle de la MK4) A bientôt pour de nouveau tests.1 point

-

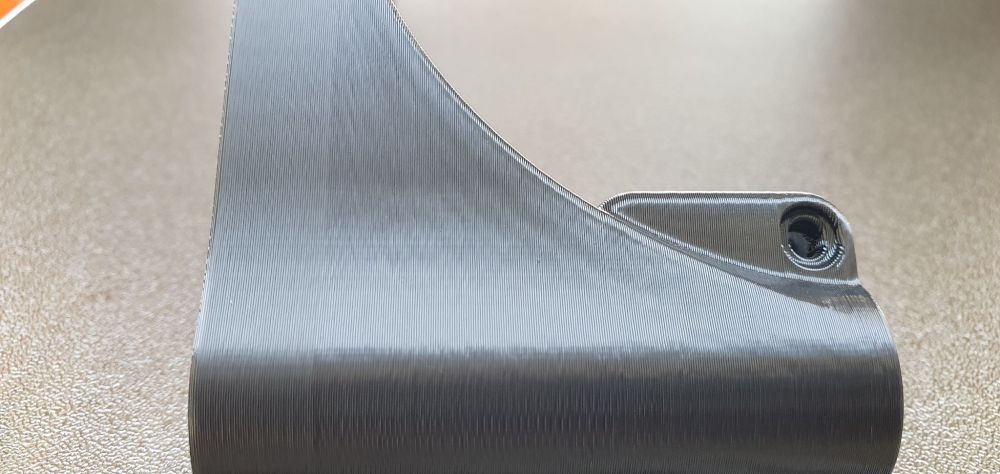

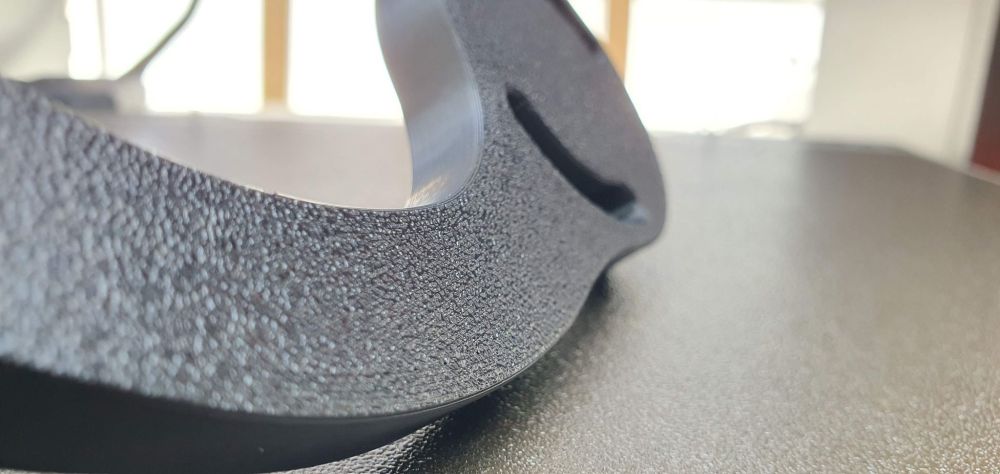

Entre deux tests de matières (j'ai testé pour le moment le PLA, le PETG et l'ASA), j'ai du ré-imprimer "en urgence" un support de cale-coude de fauteuil roulant que j'avais modélisé et imprimé en 2017. C'est l'occasion de vous montrer une première vraie pièce utile. C'est du PolyMAX de chez Polymaker, qui date de la même époque, et ça s'est très bien imprimé en utilisant l'Input Shaper (toujours avec des couches de 0.2mm), en 1h34 là où il fallait 4h40 avant avec des paramètres équivalents sur la MK3S en buse de 0.4mm, et environ 2h sur celle en buse de 0.6mm en utilisant des couches de 0.3mm. Voici le résultat On remarque une différence de brillance sur le premier centimètre, lorsque le parcours de la buse devient subitement beaucoup plus court, avec moins de longs périmètres. Les détails sont d'une précision redoutable, les cotes sont parfaitement respectées, à une telle vitesse je trouve que c'est une belle prouesse. Et bien évidement la première couche toujours aussi parfaite, malgré la vitesse plus élevée. Au passage, j'adore la simplicité d'utilisation de cette machine, les changements de matière se font très simplement, et le one-click print est très très appréciable. A+1 point

-

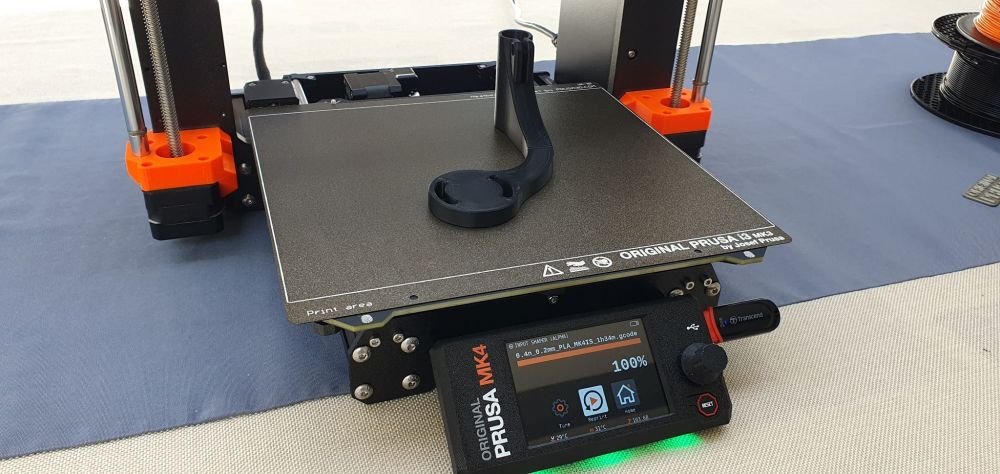

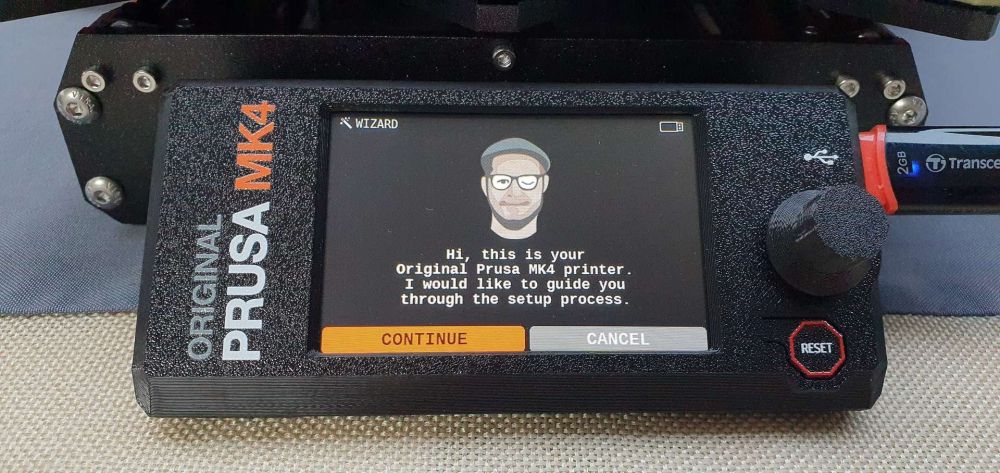

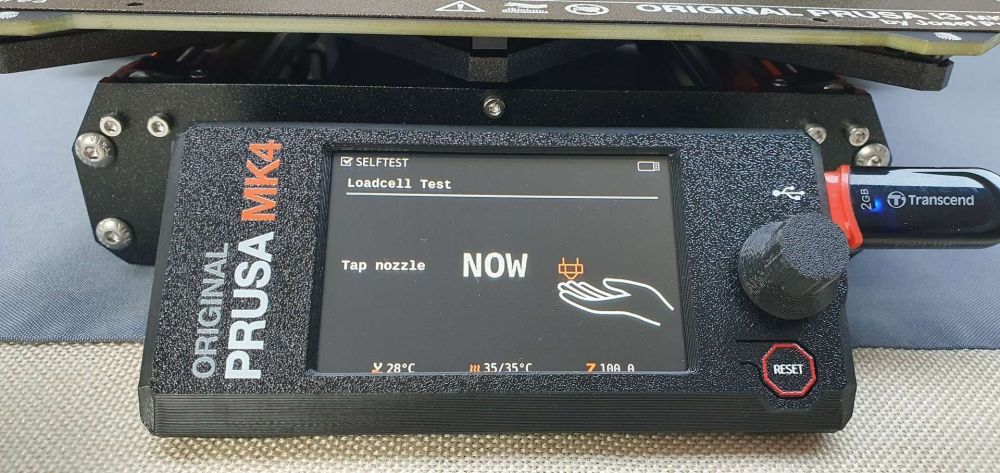

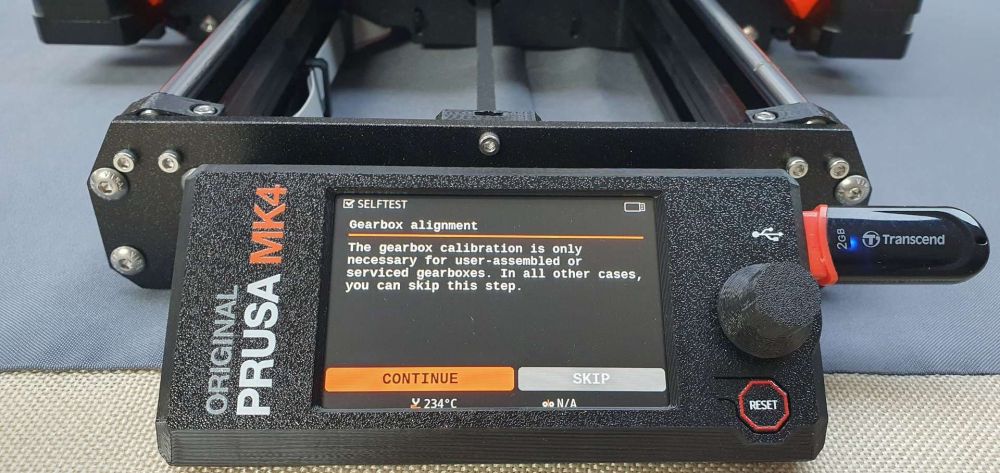

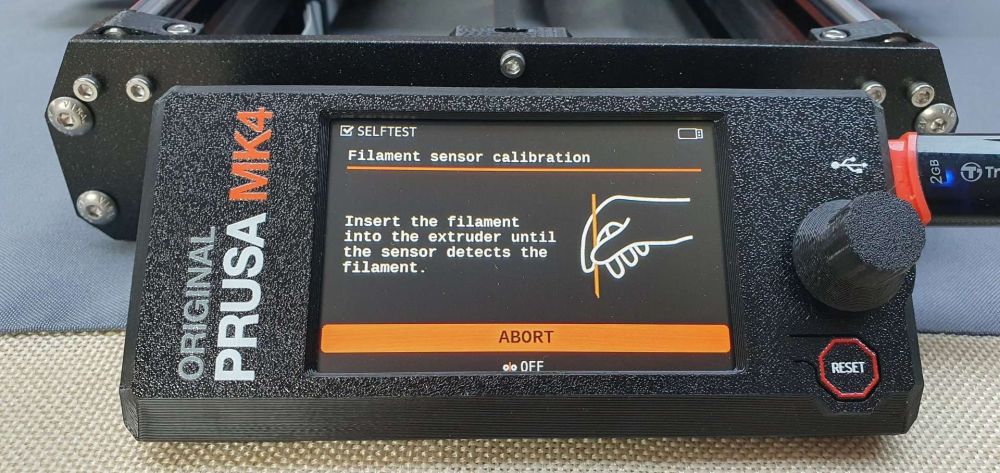

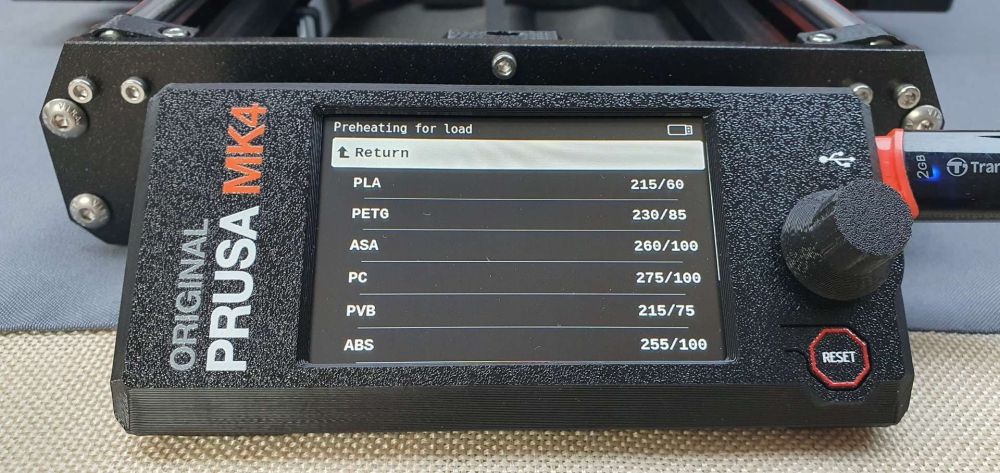

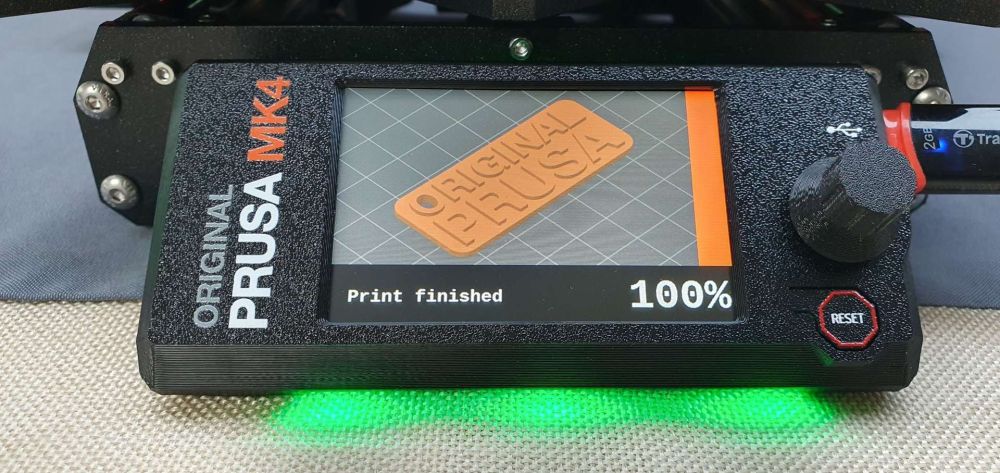

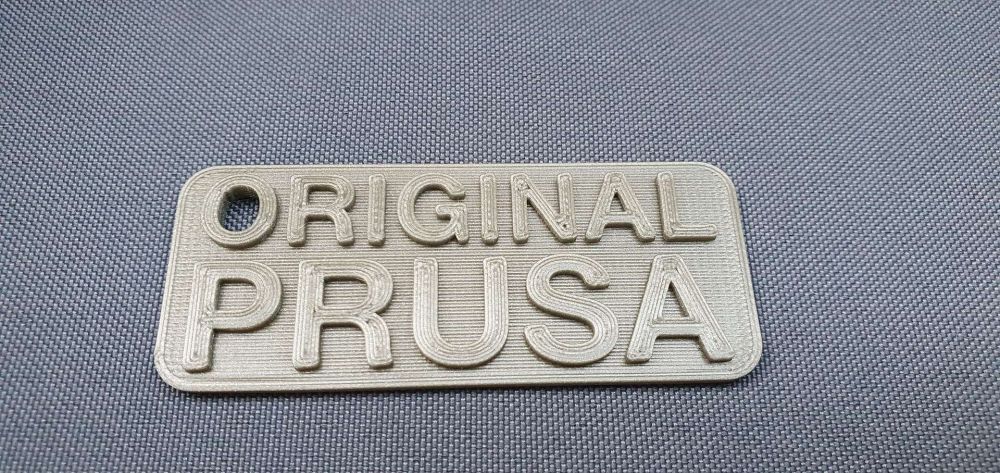

Hello, Petit compte-rendu du jour. En premier lieu, j'ai inséré la clé USB fournie une seule fois. Elle est démesurément trop difficile à rentrer, la force nécessaire ne permet pas d'être serein sur la longévité du port USB de l'écran. Après avoir suivi scrupuleusement le manuel de montage bardé d'avertissements, "ne pas serrer excessivement" ou encore "serrer gentiment mais fermement", j'ai eu trop peur d'arracher les soudures du connecteur USB. L'insertion dans un port USB de mon PC est plus aisée, mais tout de même bien plus ferme que d'habitude. J'ai donc immédiatement transféré le contenu de la clé d'origine vers une petite clé qui trainait sur mon bureau et que je sais réputée fiable. Après ce petit aparté, allumons la machine. Auto-test Ah, bonjour Jo Pour l'anecdote, le visage stylisé est reconnu par l'autofocus intelligent du smartphone L'auto-test commence par les ventilateurs. Puis par le test du capteur de force, c'est assez rigolo la première fois, d'aller tapoter volontairement la buse On a un décompte de 5 secondes, ensuite il faut taper. Ensuite les axes. Les axes X et Y vont en butée 0, puis butée max, alors que l'axe Z va en butée haute en forçant légèrement afin d'aligner le portique, puis redescend en butée basse. Je note dans ce test que la buse n'est pas préchauffée, il faut donc veiller à ce qu'elle soit propre pour permettre une détection précise du plateau. Ensuite les éléments chauffant, c'est la partie la plus longue. L'étape suivante est une partie spécifique au Nextruder, elle permet d'aligner l'engrenage planétaire, à refaire à chaque maintenance. Je n'ai pas pris les photos des sous-étapes, mais il s'agit de desserrer les trois vis du capot du Nextruder d'un tour et demi, puis de les resserrer comme indiqué sur l'écran lorsque demandé. Pendant ce temps l'engrenage tourne. Ensuite vient le test du capteur de filament. Ca peut paraitre perturbant, en réalité le filament n'est pas extrudé, ni même attrapé par l'extrudeur. Il s'agit simplement de confirmer la présence ou non du filament. Et enfin nous avons le résumé de l'auto-test. OK, ouf ! J'ai bien travaillé lors du montage. Encore un petit coucou de Jo. Autres nouveautés, il n'y a plus de "skew compensation" qui permet de rectifier le parallélisme. Jo explique cela par le fait que les pièces mécaniques sont usinées avec une très grande précision, et que c'est une étape superflue, on est dans l'erreur de mesure. Il n'y a plus non plus la fameuse étape du réglage du Z-offset, tant redoutée des débutants. Tout ceci fait que l'auto-test est très rapide à passer, et qu'il n'y a pas plus de calibration à faire, la machine est apte au service. Quelques menus Le menu principal. En réalité le tout premier menu à s'afficher, c'est le dernier gcode présent sur la clé USB, afin de l'imprimer d'un clic. Il faut donc annuler pour retrouver ce menu principal. Je ne montre ici que le menu des capteurs, bien fournis ! Les autres menus sont on ne peut plus classique, quelques réglages, les axes, les températures et les gcodes. Première impression On va attaquer par l'impression la plus rapide, le porte-clé, celui normalement présent sur les machines livrées montées. Quelques secondes après avoir cliqué, on obtient une prévisualisation. Oups, trop pressé j'ai oublié de mettre du filament La machine demande quel type de filament nous allons utiliser. Cela sert pour le chargement du filament, mais aussi pour vérifier que ça corresponde bien au gcode. Le type de filament est mémorisé par la machine jusqu'au prochain changement. A l'insertion, l'extrudeur attrape immédiatement le filament, sans attendre la chauffe. Ensuite il attend la chauffe. Pour enfin purger. Et demander si tout est OK. L'impression démarre finalement. Notez qu'il faudra attendre le refroidissement de la buse jusqu'à 170°C, puisque qu'on vient tout juste de charger le filament. Après quelques temps, on se retrouve avec la miniature de prévisualisation, n'affichant que le temps restant. Pas de photo ici c'est similaire à la photo de l'impression terminée juste après, avec la barre de progression orange. Cet écran est désactivable dans les paramètres. Voici la tant attendue première couche ! Après quelques minutes, impression terminée. Et voici le résultat, pas mal pour une première, sans avoir besoin de calibrer quoi que ce soit ! Première déconvenue Alors là, je vais vous faire part d'un des pires moments que j'ai du avoir à affronter avec une Prusa, hormis les délais d'attente et les reports. Suite à cette impression qui s'est déroulée sans encombre, j'ai eu un comportement très bizarre de l'écran. Il s'est mis à rebooter, des artéfacts, un flash blanc, puis reboot. Parfois l'écran qui tourne de 90° et rebelote. Il s'est mis à faire ça en boucle pendant une bonne heure où je me suis arraché les cheveux, reset, coupure d'alim, débrancher la prise, attendre quelques minutes que ça refroidisse, enlever la clé USB (j'ai fortement cru que j'avais dézingué quelque chose sur le PCB suite à l'insertion de la clé USB d'origine). La navigation à l'aveugle fonctionne toujours, et on peut même lancer une impression qui arrivera au bout sans ciller. Je recherche sur le net, github, forum prusa, je trouve pas de problème similaire. Il y a seulement un problème d'écran rouge au démarrage qui est connu de Prusa, qui peut arriver après la mise sous tension (et que j'ai observé plusieurs fois en effet). Puis je remarque que la version alpha du firmware corrigerait les problèmes de BSOD, je me dit, tentons. Je met à jour la machine, pas de problème, mais arrivé à l'auto-test, rebelote, et en plus avec un écran totalement noir. Bon je retourne la machine, je commence à inspecter mon câblage. Je ne vois rien de choquant, dans le doute, je débranche la nappe de l'écran, et je peux vous dire que ça clic bien à l'insertion, mais c'est pas fait pour être démonté... Bref, rien à signaler, je remonte, je rallume, pareil je fini sur mon écran noir, impossible de finir l'auto-test à l'aveugle. De là, je me dit que je vais rétrograder sur la dernière version stable, qui était celle d'usine (tout en envisageant de contacter le support). Et là, bizarrement, je crois que j'ai eu un seul reboot de l'écran puis tout est rentré dans l'ordre. Je ne pourrais pas confirmer que j'ai pas bougé les câbles entre-temps, mais ils sont tellement bien attachés qu'ils ont peu de liberté de bouger. Depuis, je n'ai plus jamais revu ce problème, et même en reflashant le dernier firmware alpha. Après un peu plus d'efforts de recherche, j'ai fini par trouver un topic sur le forum de Prusa qui décrit exactement ce problème, OUF je ne suis pas le seul. https://forum.prusa3d.com/forum/english-forum-original-prusa-i3-mk4-assembly-and-first-prints-troubleshooting/mk4-screen-goes-blank-after-some-time/ Maker's Muse a eu ce problème en live, à 26min15sec : A priori, cela viendrait de la proximité entre la nappe de l'écran et les câbles moteurs. Si jamais cela se reproduit, je saurai où chercher. Bref, ce problème m'a laissé un goût amer, et ne ressemble carrément pas à Prusa. Sur toutes mes machines précédentes, même en ayant les tout premiers modèles de production, il y a eu des soucis, mais pas d'un tel niveau, à rendre la machine inutilisable. Je sais qu'ils réagiront, mais ça donne carrément l'impression du produit sorti à la va vite, avec un firmware pas encore abouti. Je pense aussi qu'ils ont déjà dû rencontrer ce problème lors de leur million d'heures de test, le fil de terre qui court jusqu'à l'écran n'est pas là par hasard... Heureusement, j'ai eu le temps d'éprouver un peu la machine tout de suite après, et pour le moment elle regagne ma confiance, mais je l'ai à l'œil. J'ai d'ailleurs hâte de vous présenter la suite, mais je ne suis pas encore prêt. Patience.1 point

-

En complément de l'article sur le blog, voici la vidéo du test de la X1C Bambu Lab :1 point

-

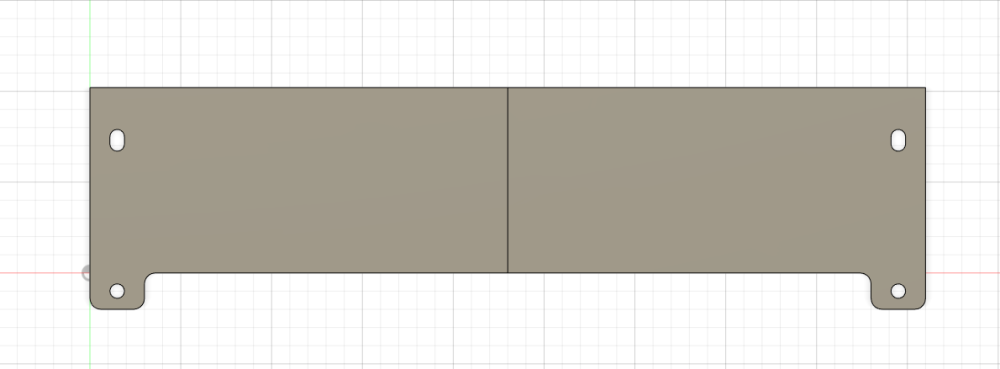

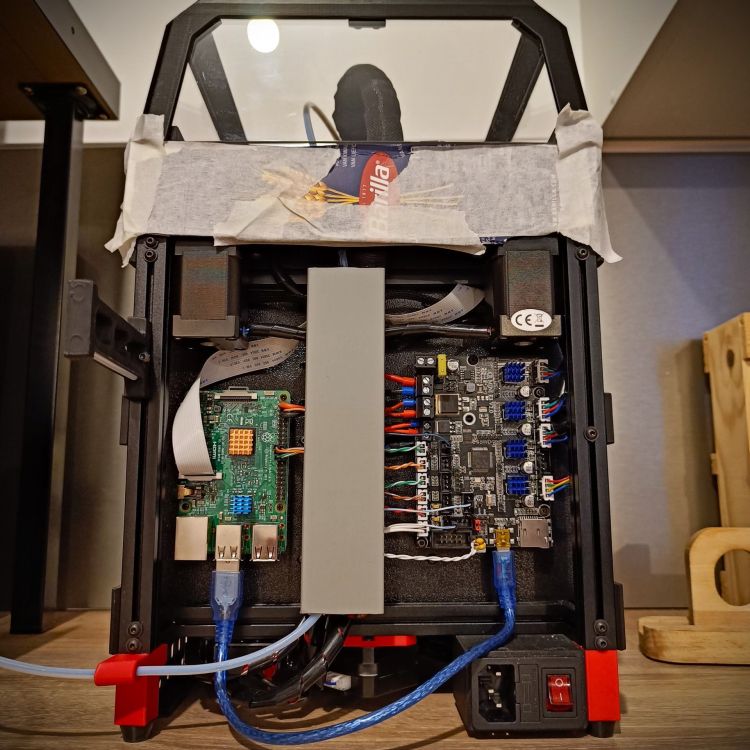

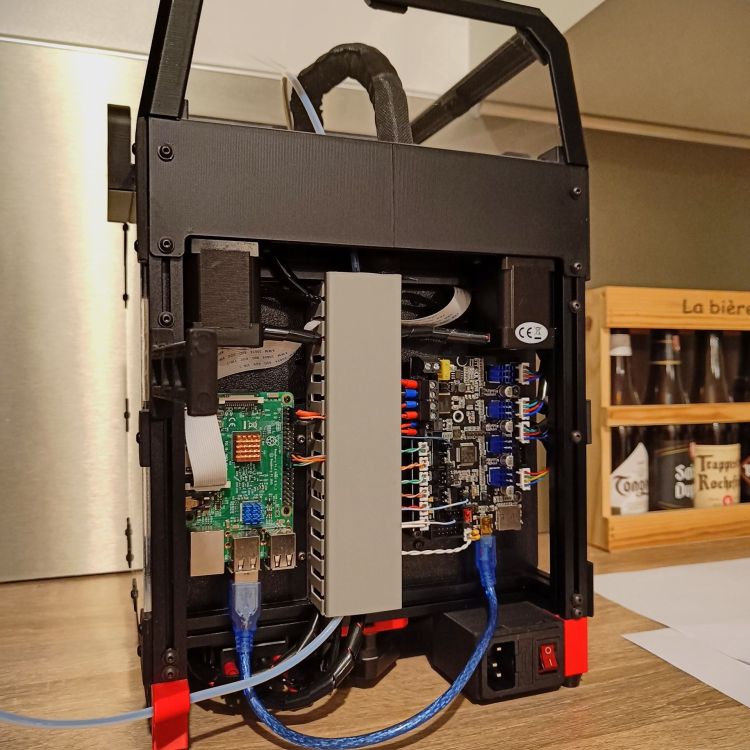

Et ce sera une excuse pour rajouter un peu plus de rubans Leds Mon Panneau d'Administration Mainsail : Quelques boutons pour allumer ou éteindre les guirlandes Configuré avec la Doc de Led Effect, rien d'extraordinaire on attendra Noël prochain pour la boite de nuit.. Modélisation d'un Panneau Arrière : Afin de fermer l'espace d'impression tout en laissant respirer l'électronique et les moteurs. Disponible sur mon Thingiverse. Collé à la cyano pour former une seule pièce : Et un coup de peinture en bombe pour enlever les traces de colle (avec 3-4 traces de doigts en prime) : Abandon du Mod Barilla : Montage du Panneau Arrière :1 point

-

Pour faciliter la tâche pour un débutant dans l'utilisation des moteurs de recherches https://duckduckgo.com/?q=site%3Awww.lesimprimantes3d.fr https://www.qwant.com/?l=fr&q=site%3Awww.lesimprimantes3d.fr&t=web https://www.google.com/search?q=site%3Awww.lesimprimantes3d.fr ... site:www.lesimprimantes3d.fr Aussi pas besoin de donner l'age de votre grand mère dans les détails ou se que vous avez mangé se matin ... (bien que si vous avez mangé des trucs hallucinogènes ... cela nous explique peut être des trucs ... ) Je rajoute enfin : https://www.lesimprimantes3d.fr/forum/topic/41764-explication-multipost-a-éviter/ Bonne continuation !1 point