Fin décembre de l’année dernière, Creality avait proposé au site Lesimprimantes3D.fr de tester leur nouvelle imprimante 3D à bande permettant une impression « infinie » sur un des axes : la 3DPrintMill (préalablement nommée CR-30). Ayant répondu favorablement au souhait de la tester, elle est arrivée courant janvier au pas de ma porte. Dans cet article, je résumerai le test au long cours, détaillé dans ce sujet du forum. La 3DPrintMill est aussi présentée ici.

Bref historique

Cette imprimante possède un axe permettant d’imprimer une longueur « infinie » ou en continu grâce d’une part à une bande / courroie qui sert de plateau, d’autre part à une tête inclinée de 45° par rapport à celui-ci.

Ce n’est pas la première machine ayant cette caractéristique mais c’est la première produite par un fabricant connu, Creality, en grand nombre (plus de 2000 exemplaires) et à un prix abordable (moins de 1000€). D’autres imprimantes à plateau-courroie (beltprinter / conveyor belt) sont antérieures à celle de Creality : la WhiteKnight (Karl Brown aka @NAK3D) entièrement open source, la Blackbelt pour ne citer que les plus connues.

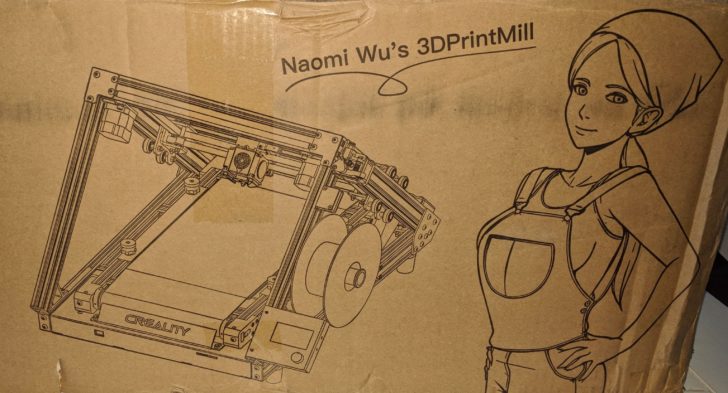

Cette imprimante est le fruit de la collaboration de nombreux membres de la communauté 3D sans lesquels elle n’existerait probablement pas : Bill Steele, Karl Brown, Scott Latheine (@thinkyhead) mainteneur principal du Marlin et évidemment Naomi Wu (SexyCyborg), célèbre youtubeuse chinoise qui a réalisé le lobbying auprès du fabricant Creality. Sa silhouette se retrouve d’ailleurs sur le carton d’emballage :

Le modèle envoyé par Creality est une version « pré-production » qui peut différer de la version que commencent à recevoir depuis fin avril 2021 les participants du Kickstarter.

Caractéristiques principales de cette imprimante

- le plateau est constitué d’une courroie (nylon) fermée et agit en tant qu’axe Z,

- la cinématique est de type CoreXY (les deux moteurs agissent de concert pour réaliser les déplacements contrairement à un modèle cartésien où chaque moteur ne pilote qu’un seul axe),

- la tête est inclinée à 45°.

Déballage de la Creality 3D PrintMill / CR-30

Le carton et son contenu sont prévus pour subir les aléas du transport entre la Chine et la France. Tout est bien emballé et protégé par plusieurs couches de plastique alvéolaire. Tous les éléments constituants l’imprimante sont parfaitement calés dans leurs emplacements sur plusieurs couches.

La vraie difficulté dans ce déballage est de retirer en même temps la base de la structure et la partie CoreXY qui contient la tête d’impression : la connectique les reliant ayant été assemblée en usine. Pour y parvenir au mieux, il est préférable d’ouvrir le colis par le fond ce qui facilitera l’extraction des différentes pièces.

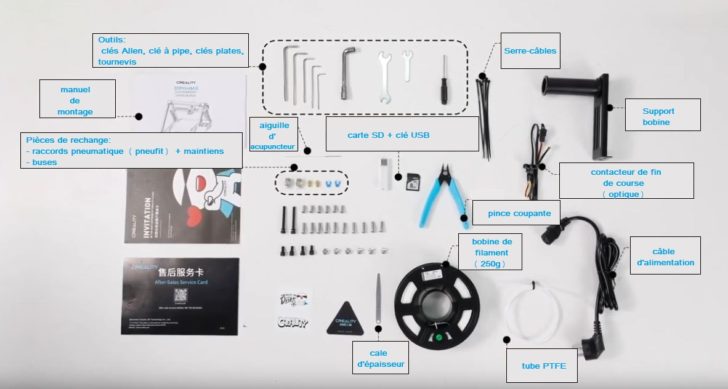

En complément de ces éléments de structure, de nombreux accessoires, outils, pièces de rechange sont livrés sans oublier le manuel de montage et quelques stickers. Une bobine de 250g permettra de débuter les impressions.

Montage Creality 3D Print Mill

En suivant le manuel papier ou à l’aide de la vidéo se trouvant dans un dossier de la carte SD livrée, le montage / assemblage des pièces va pouvoir commencer. Chaque vis à utiliser est précisément indiquée, les pochettes de vis sont elles-aussi étiquetées. Les outils permettant cet assemblage sont évidemment fournis. A noter parmi ceux-ci, une clé à pipe adaptée au montage / démontage de la buse ainsi que des clés hexagonales (Allen) à bout arrondi.

Le montage de la structure prend moins d’un quart d’heure. On débute en fixant les renforts de structure sur l’avant de la base (gauche et droite) à l’aide de deux vis pour chacun d’eux :

Une fois ces renforts montés, on positionne le portique CoreXY que l’on fixe avec les vis indiquées dans le manuel. L’imprimante est montée. Les perçages pour le passage des vis sur les profilés ont été correctement réalisés en usine. Une vérification de l’équerrage montre que tout est bon. D’emblée, on se rend compte que c’est franchement du solide. Rien ne bouge, c’est lourd. Toute la structure utilise des profilés Vslot 2040. On complète le montage de la structure en vérifiant le serrage de toutes les vis.

Ses dimensions (écran non monté, support bobine non plus) : largeur = 435 mm , profondeur = 660 mm, hauteur = 385 mm. En ajoutant l’écran et le support de bobine, la largeur passera à 535 mm. Il s’agit donc d’une machine encombrante.

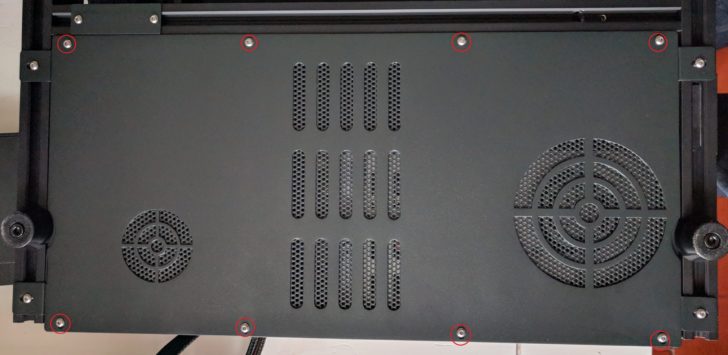

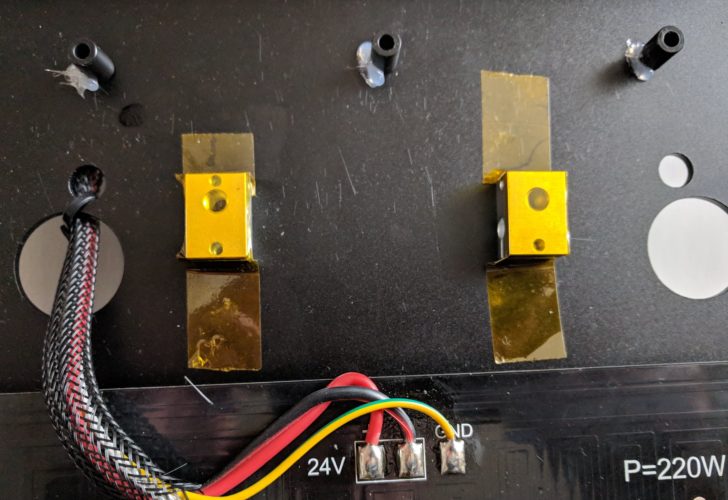

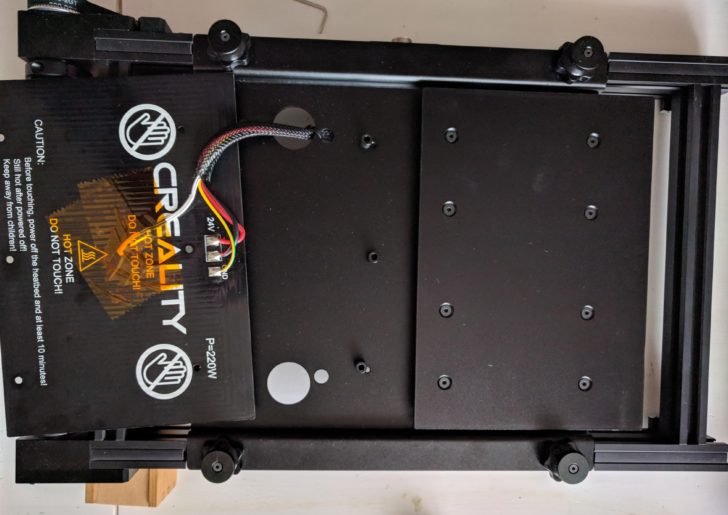

Avant de procéder aux quelques connexions à réaliser (contacteur optique de fin de course de l’axe Y et détecteur de fin de filament), j’en profite pour basculer la 3DPrintMill sur le côté afin d’en observer ses entrailles. Le boitier qui contient la carte mère et l’alimentation s’ouvre facilement en dévissant les huit vis qui maintiennent la tôle :

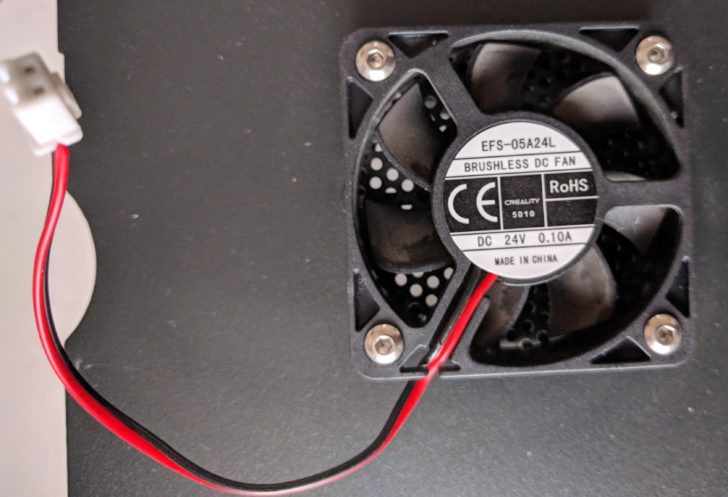

Pour accéder plus facilement à l’intérieur, il faut déconnecter le ventilateur (24V) de la carte électronique. Fixé sur la tôle, son rôle est de refroidir les pilotes moteurs de la carte mère :

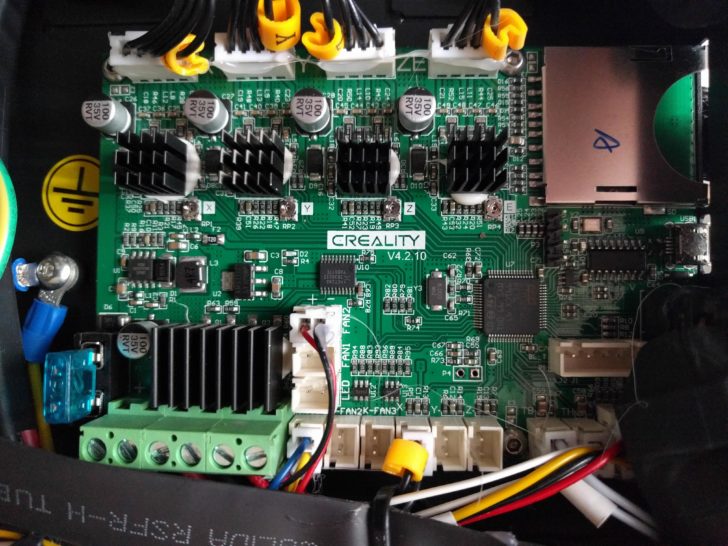

Le boitier contient l’alimentation 24V et la carte mère (v4.2.10 pour cette version pré-production). La structure est mise à la terre à différents endroits y compris jusqu’au support métallique de la tête d’impression. L’alimentation est une marque (Huntkey) que je ne connais pas, ce n’est pas une MeanWell comme on voit souvent. L’agencement du câblage est correct et comme d’habitude, les connecteurs sur la carte électronique sont noyés dans la colle (probablement pour éviter les déconnexions lors du transport et ses aléas de manutention).

La carte mère Creality (v4.2.10) est équipée d’un micro-contrôleur STM32, le même que celui des cartes v4.2.7, c’est donc une carte 32 bits,. Les pilotes moteurs sont des TMC, probablement des 2208 ou 2225 mais malheureusement sous-utilisés quant à leurs capacités (déclarés en mode « standalone » dans le Marlin, ils ne sont pas gérables via UART). Un emplacement non peuplé permettrait d’y connecter un système d’autonivellement (ABL) comme un BLtouch mais est-ce utile sur ce type de machine (c’est l’axe Y qui se déplace de haut en bas) et surtout est-ce réalisable (cet axe est incliné à 45°) ?

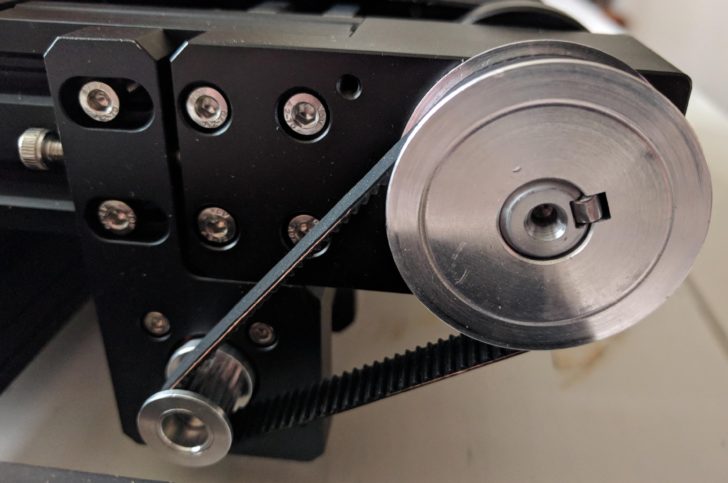

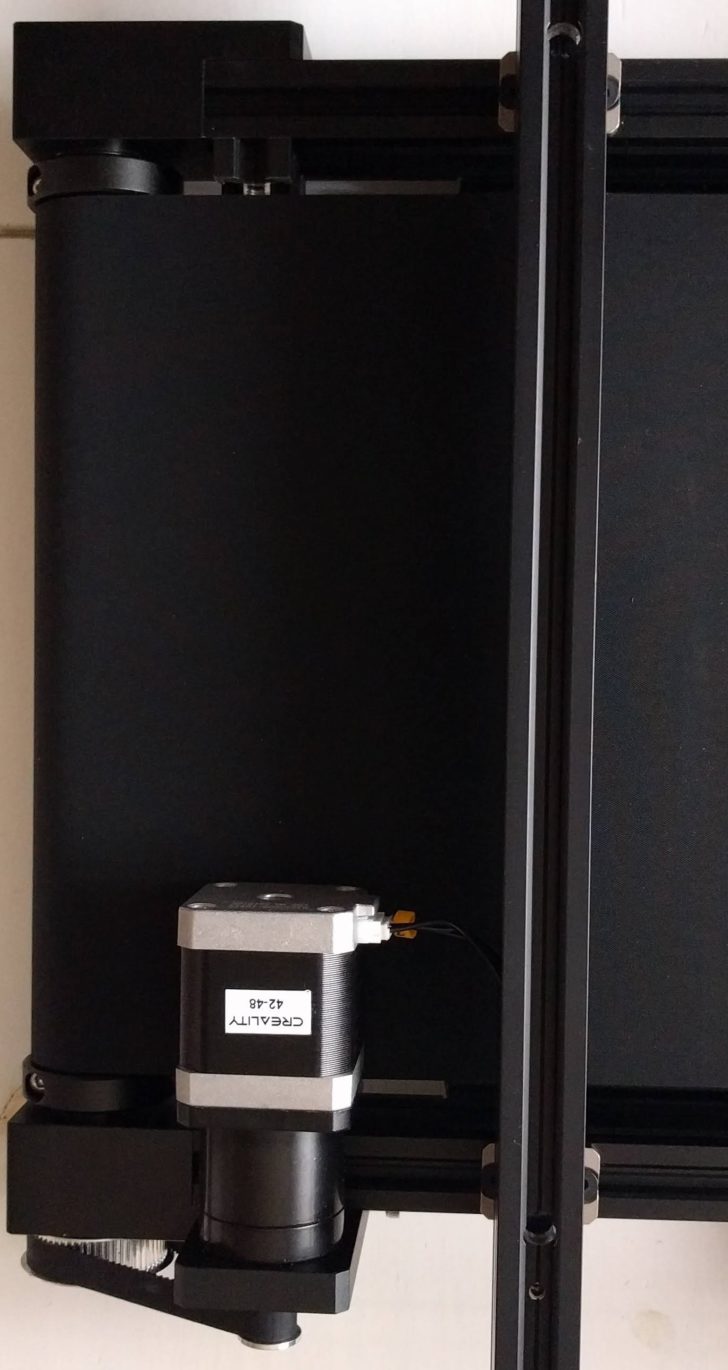

Le moteur d’entrainement de la courroie du plateau est situé sous la structure et utilise une démultiplication assez importante (poulie de 16 dents sur l’axe moteur, poulie de 60 dents pour le rouleau d’entrainement de la bande), c’est un axe qui ne se déplacera pas rapidement:

Toutes les courroies sont des GT2 de 10 mm de large, de marque Gates (marque reconnue pour sa qualité).

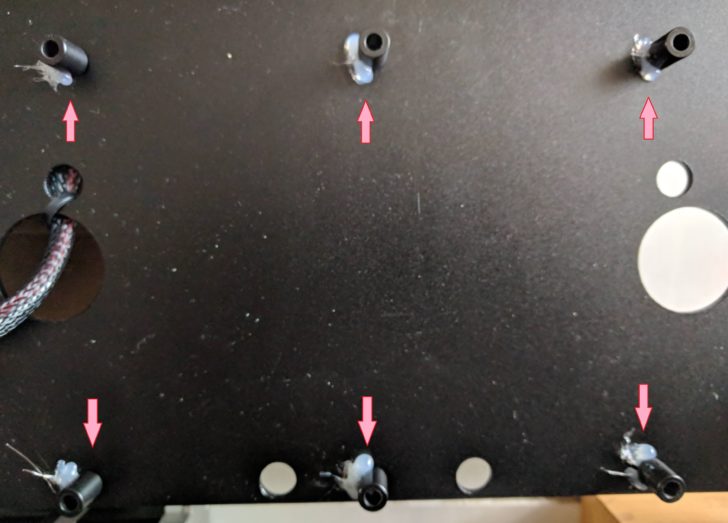

L’avant du boitier est percé de plusieurs évidements :

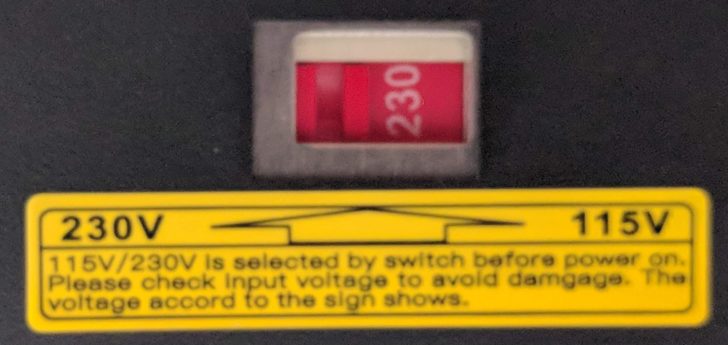

- un emplacement permet de régler la tension en fonction du pays de résidence (en France 230V depuis des dizaines d’années),

- un emplacement pour carte SD (pas une μSD) permet de flasher un nouveau firmware si/quand nécessaire et/ou de stocker les fichiers Gcode provenant des fichiers STL issus de la phase de découpage par le trancheur (slicer),

- un connecteur μUSB permet de relier l’imprimante à un matériel informatique (PC, RaspberryPi…)

Une fois les derniers branchements réalisés (détecteur de fin de filament, écran, contacteur de fin de course optique de l’axe Y), le cordon d’alimentation peut désormais être introduit dans sa prise.

Ne reste plus qu’à basculer le bouton d’alimentation en position « ON ». C’est à ce moment qu’on se rend compte qu’elle est allumée : les deux ventilateurs sous le boitier (alimentation et refroidissement de la carte) ne passent pas inaperçus.

L’écran affiche une animation avant de finalement nous indiquer que l’imprimante est prête :

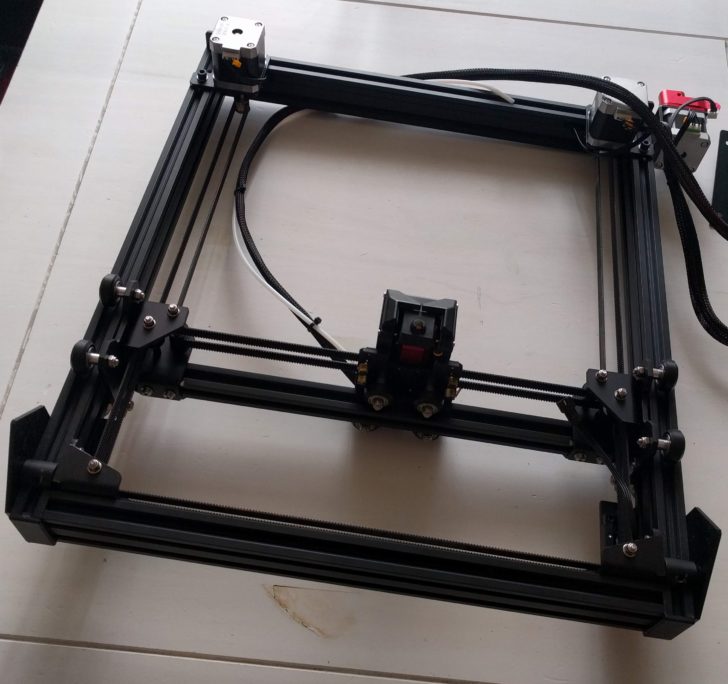

La 3DPrintMill montée et opérationnelle :

Réglages, calibration

Avant de se lancer tête baissée dans nos premières impressions, quelques vérifications et réglages doivent être réalisés. Quelques tutoriels trouvables sur le forum permettent de les faire. Mon préféré est celui-là (il faudra toutefois l’adapter aux particularités de ce modèle).

Les principaux réglages :

- les excentriques :

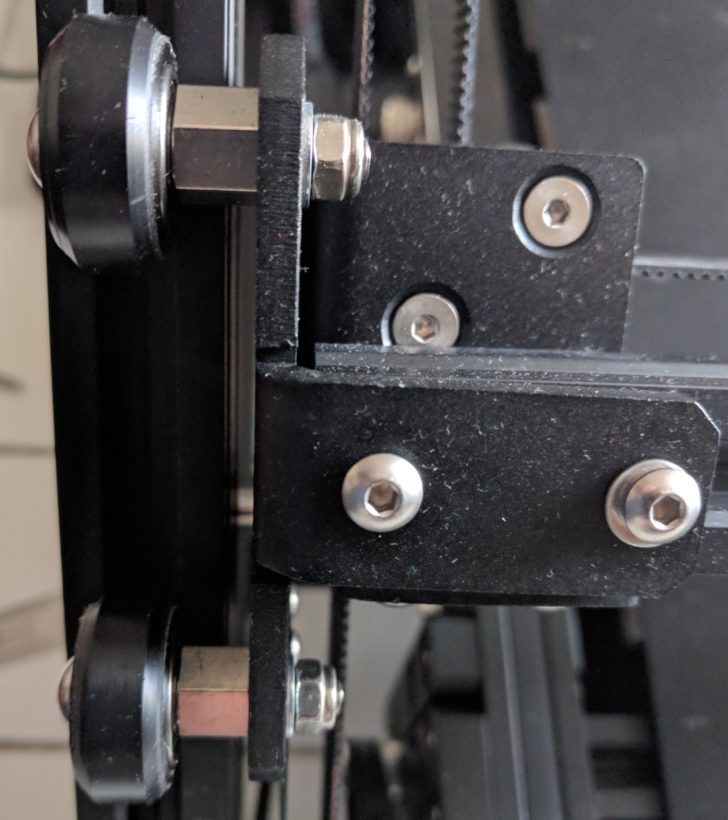

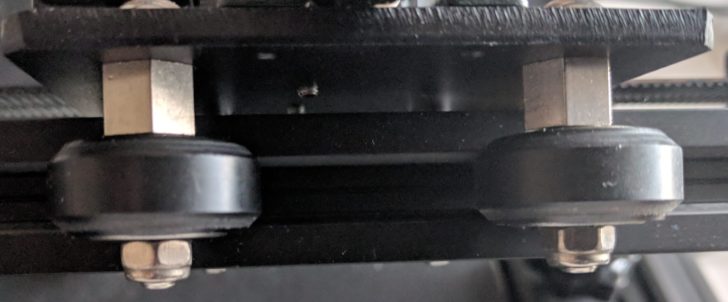

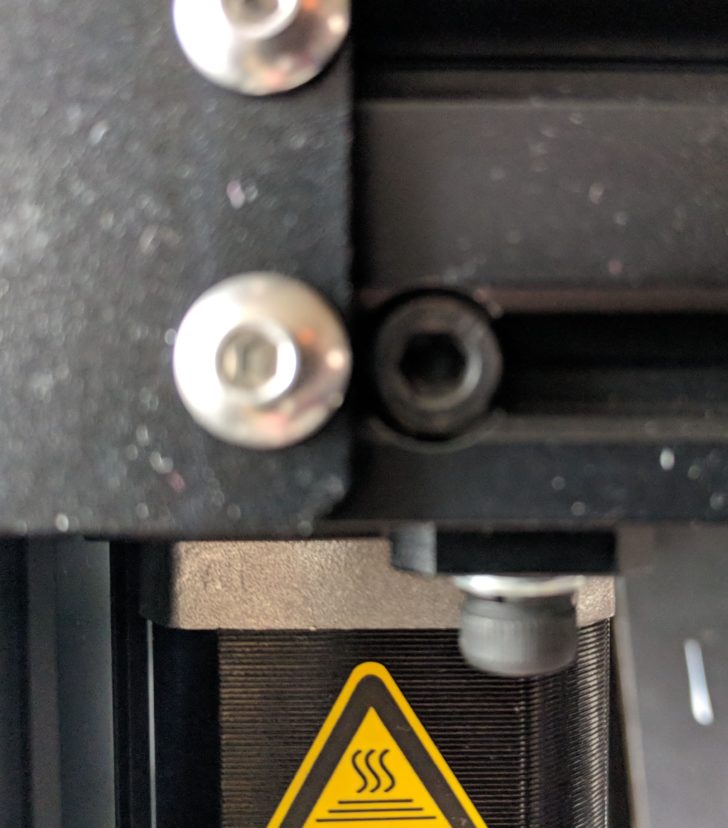

Les galets de roulement sont montés sur des pièces métalliques pour chaque axe. Sur cette imprimante, ces pièces métalliques accueillent quatre (4) axes (deux roulements au-dessous, deux avec excentrique au-dessus).

Le réglage permettant d’assurer une pression suffisante et un déplacement fluide est un peu plus difficile qu’avec un seul excentrique comme sur les Ender-3, CR-10 mais reste faisable en étant minutieux.

- le pas de l’extrudeur (Estep) :

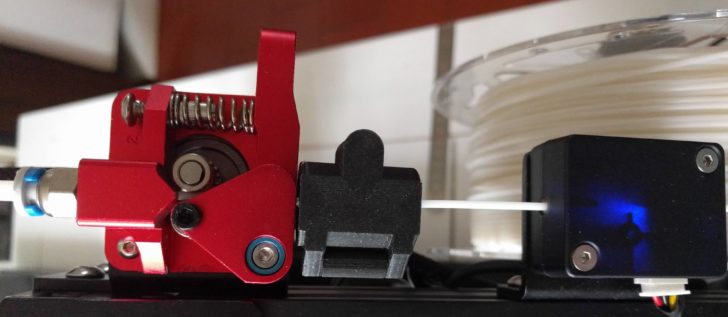

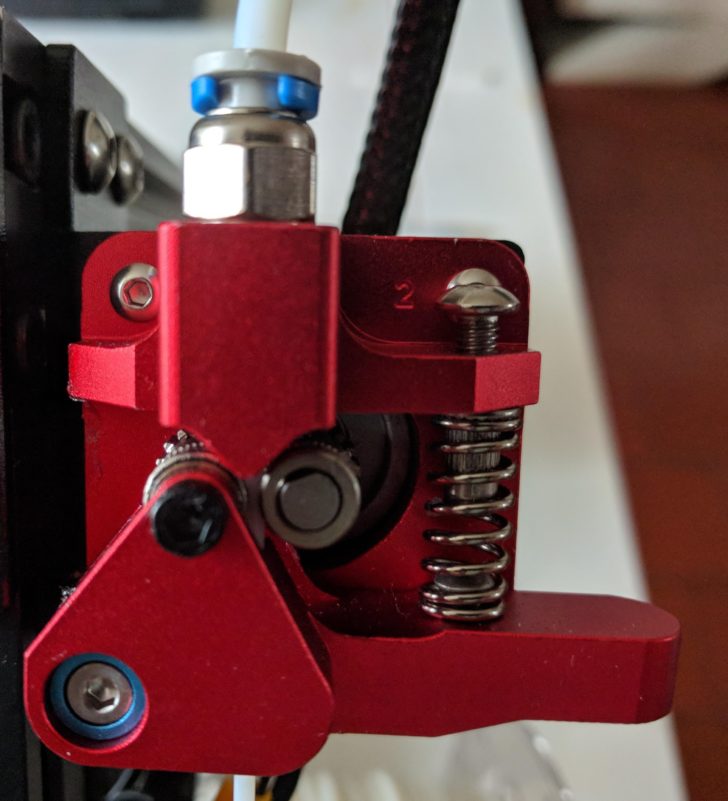

L’extrudeur de cette imprimante est le même que celui des CR-10S Pro / CR Max (un BMG sans réduction) : le filament est entraîné par les deux roues crantées à gorge via le bas de celles-ci muni d’un engrenage. La pression sur le filament est réglable par une vis permettant de comprimer plus ou moins le ressort sur le levier (plus on visse, plus le ressort est comprimé et plus fort est l’appui du levier).

Cet extrudeur possède à l’avant de celui-ci un détecteur de fin de filament (activable / désactivable via une option de menu de l’écran (sur la photo ci-dessous, l’élément entre l’extrudeur et le détecteur n’est pas d’origine, c’est un « nettoyeur » de filament magnétique)

Pour réaliser le réglage du pas de l’extrudeur, j’utilise l’étape 1 du tutoriel précédemment cité, le but étant que 100 mm de filament demandés à extruder soient bien 100 mm extrudés.

Le pas originel du firmware était de 137.65, après règle de trois, le nouveau pas pour cette machine sera de 144.90

- Tension des courroies du portique CoreXY:

N’ayant pas l’habitude des imprimantes CoreXY, je n’y ai pas touché. En pinçant les courroies de chaque côté, on peut sentir que la tension de chaque courroie est identique. Il faudra que je me renseigne plus sur les CoreXY afin de trouver comment régler cette tension.

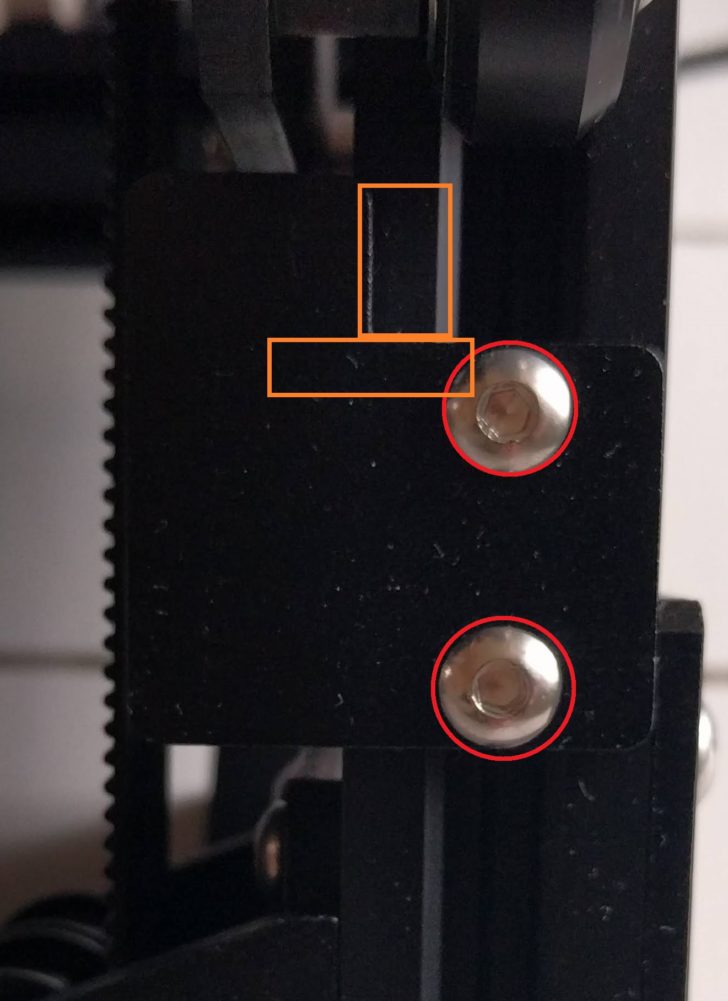

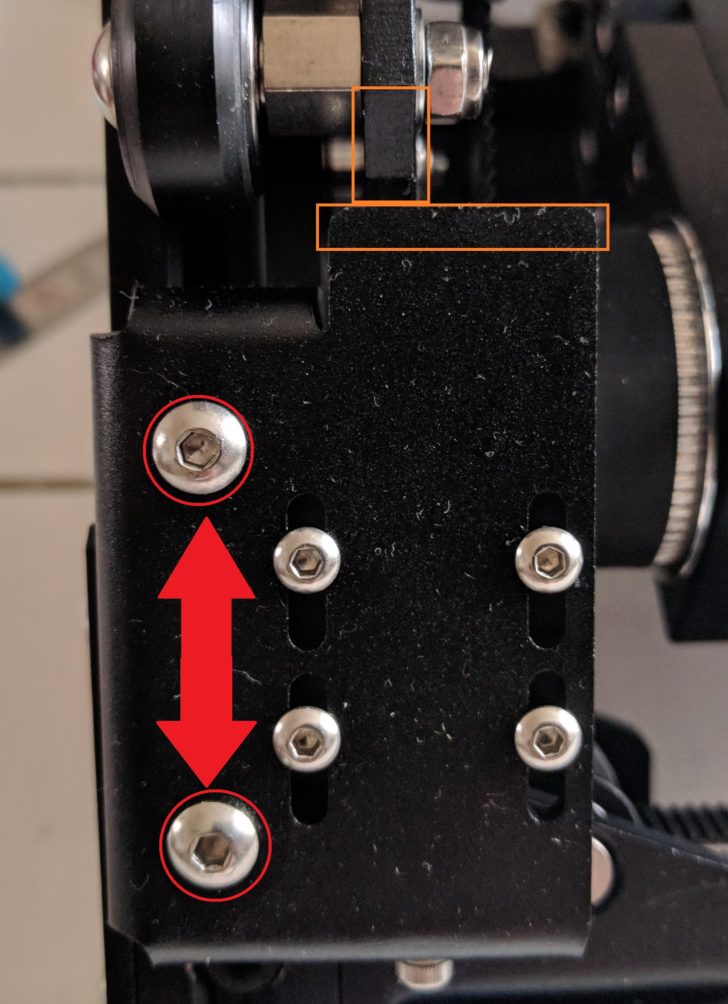

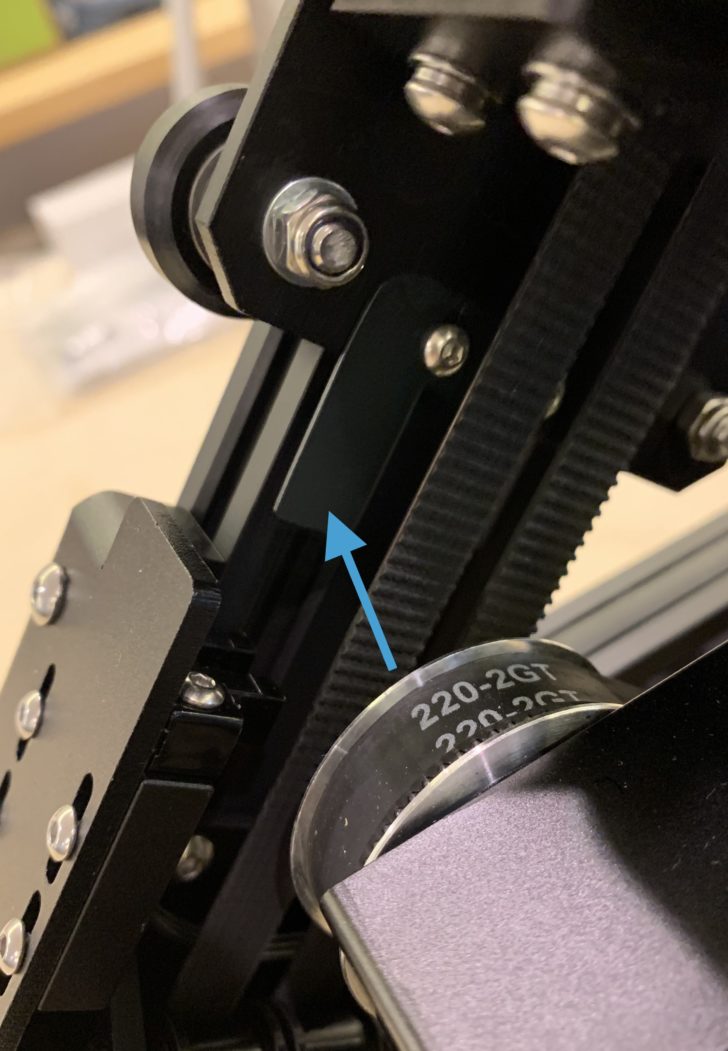

Toutefois, chaque moteur pilotant les axes X et Y du système CoreXY est monté sur un support métallique qui rend possible le réglage de tension des deux courroies. Chaque support métallique est maintenu par deux vis qu’il faudra desserrer pour pouvoir régler la tension au moyen d’une troisième vis permettant le réglage de la tension :

- Tension de la courroie d’entraînement du moteur de la bande de roulement:

D’origine, cette courroie est fortement tendue. En poussant dessus, la flèche est très faible. Suivant les conseils de Karl Brown, je la détends un peu pour éviter que le moteur ne force trop (risque de surchauffe).

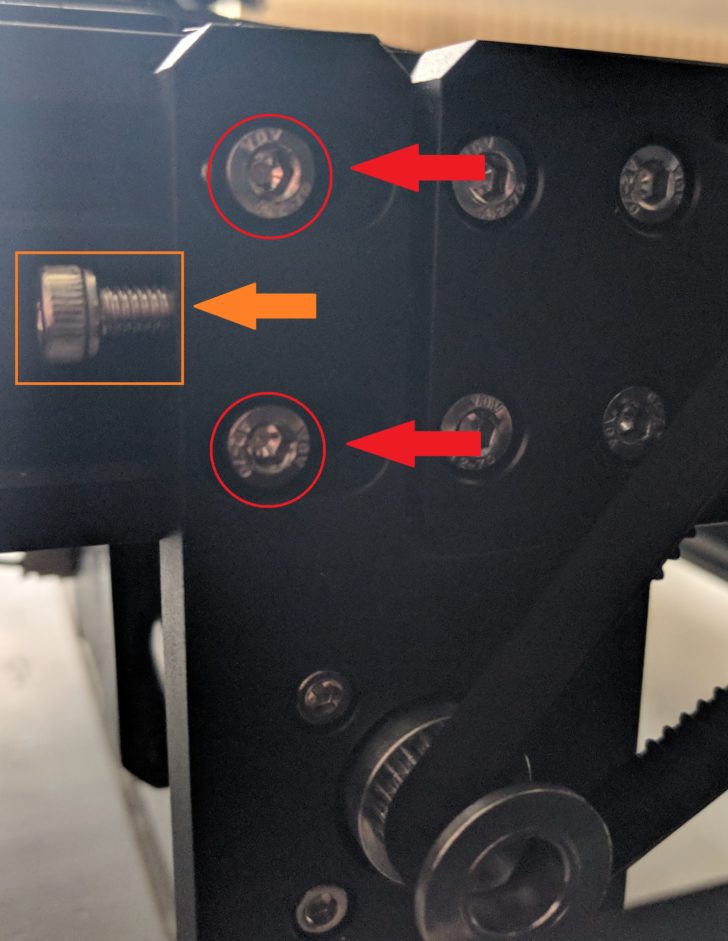

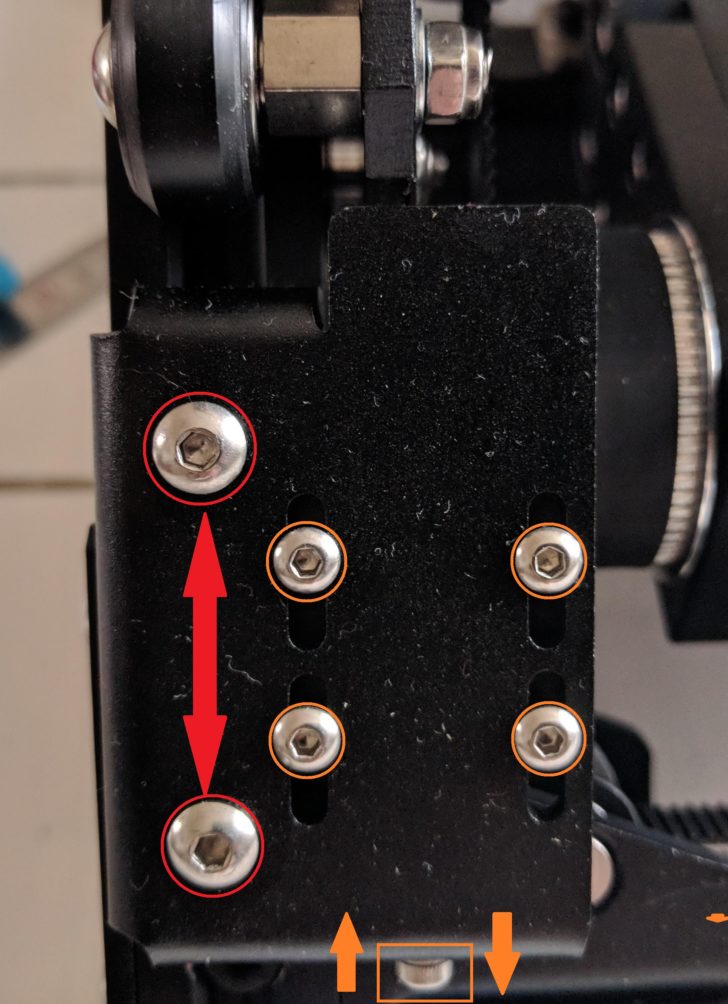

Pour procéder à son réglage, on desserre d’abord les deux vis (flèches rouge) puis on visse (augmentation de la tension), dévisse (diminution) la vis fléchée orange. Une fois la courroie un peu détendue, on resserre les deux vis de blocage/maintien :

- Réglage de la bande de roulement (tension / déplacement):

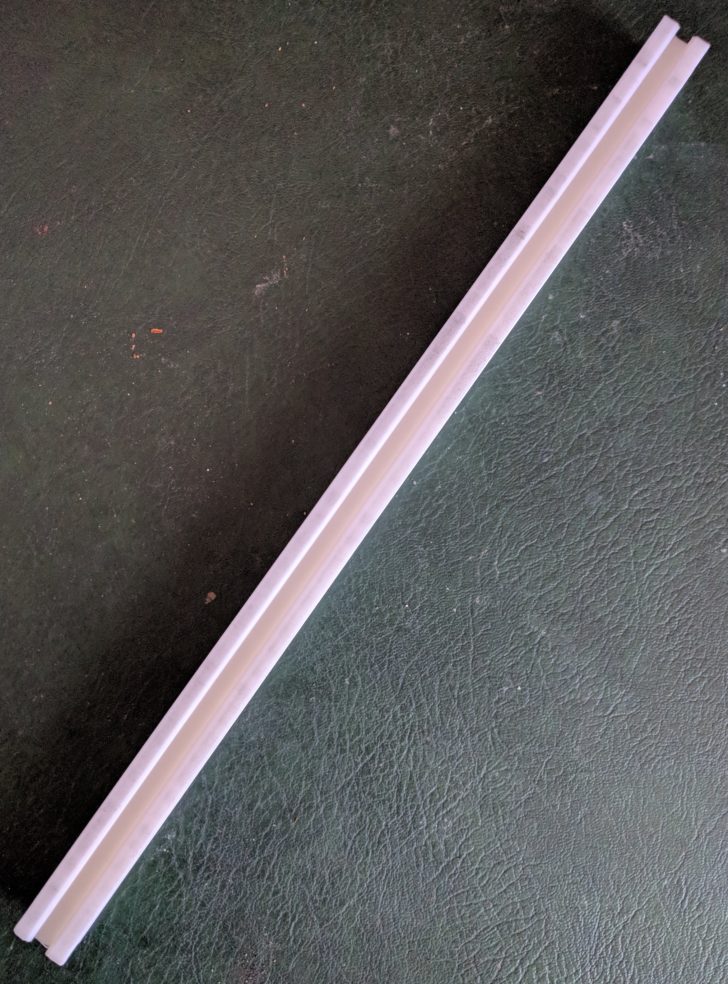

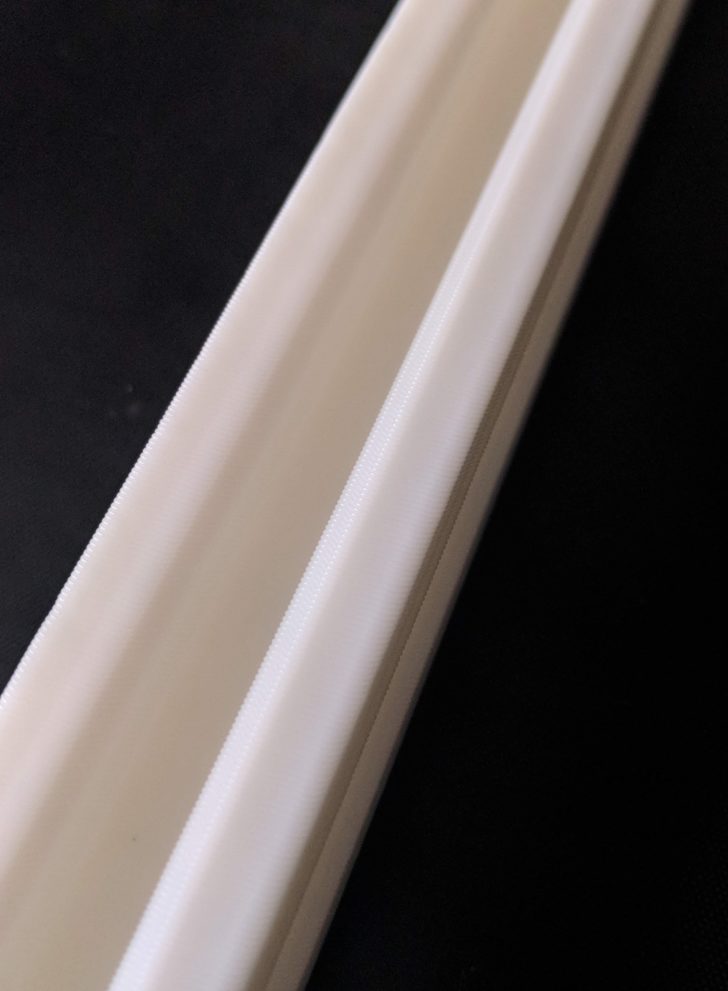

La bande de roulement (courroie nylon) qui sert de plateau peut également être réglée. On peut augmenter / diminuer la tension à l’aide des vis situées de chaque côté à l’avant de la machine. Ce type de plateau / tapis étant nouveau pour moi, je ne sais pas vraiment quelle tension appliquer. Ce sera donc par essai/erreur en évitant de trop tendre ce qui pourrait éventuellement déformer / distendre cette courroie fermée (230 mm de large, longueur de 1110 mm, épaisseur variant légèrement de 1,10 à 1,16 mm (mesures faites sur les bords, faute de matériel adéquat). Plus de détails sur ce réglage dans ce sujet : deux vis à l’avant de la machine permettent de le faire (à noter: si / quand la tension de la courroie est modifiée, il faut refaire le réglage du pas de l’axe Z) :

- Réglage de l’axe Y (inclinaison de 45° par rapport au plateau) :

Il s’agit de régler la distance buse / plateau, ce qui permettra à une pièce imprimée de tenir sur la bande.

Le manuel papier ou le même en PDF sur la carte SD donne les indications sur la manière de procéder. Sur cette imprimante, la mise à l’origine (Home) se réalise d’abord par l’axe Y puis l’axe X : si la buse est trop proche de la bande, il y a un risque de graver celle-ci dans la matière constituant la courroie/plateau.

Karl Brown a réalisé une vidéo concernant le réglage buse / plateau évitant ce risque de gravure de la buse sur la surface. Dans un premier temps, j’ai voulu faire de même en suivant ses indications mais la version du firmware livrée avec la machine ne permettait pas de descendre sous le 0 de l’axe Y et le déplacement de l’axe Y ne pouvait se faire que par incrément de 10, 1 ou 0,1 mm.

Après contact via courriel avec lui, il m’a fait parvenir un firmware concocté par « monsieur Marlin », Scott Latheine ainsi qu’une invitation à rejoindre le Discord dédié aux testeurs (en quasi totalité de langue anglaise ) de ce modèle d’imprimante .

Après flashage de ce nouveau Marlin (très simple puisque la 3DPrintMill est équipée d’une carte 32bits donc dépôt du firmware, un simple fichier .bin, sur la carte SD, allumage de l’imprimante, un petit délai d’attente et le logo animé apparaît), on peut désormais descendre sous le 0 y compris avec des « babysteps » (0,025 mm).

Ce réglage se fait en trois étapes :

1) les butées physiques (hardstop) :

Deux pièces métalliques assurent l’arrêt de l’axe Y. Celles-ci peuvent être réglées via deux vis (cerclées rouge) qui maintiennent ces pièces sur les profilés Vslot 2040 :

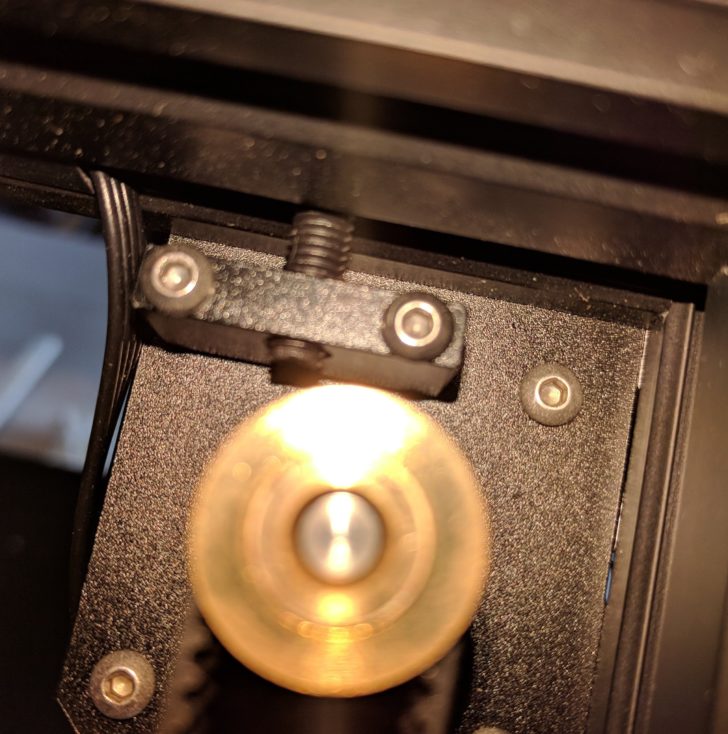

2) le capteur optique de fin de course :

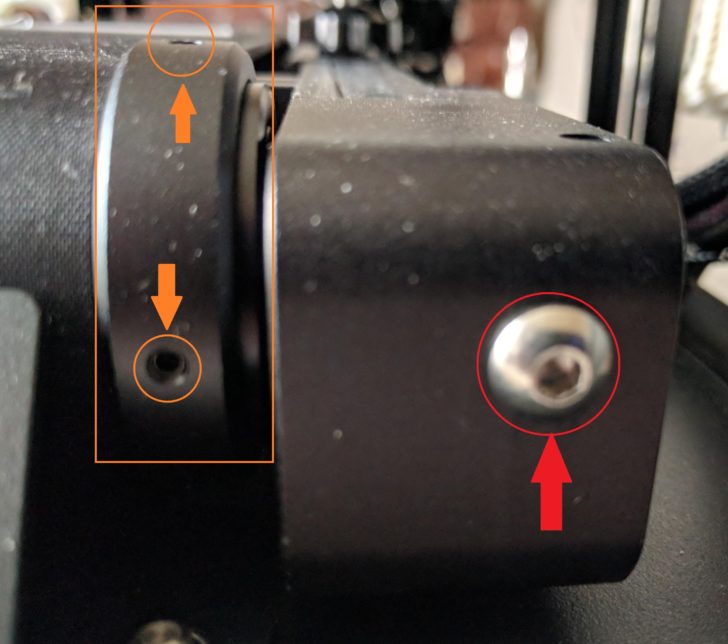

C’est lui qui déterminera quand la course de l’axe Y doit être stoppée. Il est actionné par une languette métallique située à l’extrémité de l’axe X (flèche bleue). Ce capteur peut lui aussi être réglé en hauteur. Il suffit de dévisser les quatre vis cerclées orange puis de visser / dévisser la vis au dessous (encadré orange) :

3) réglage de la distance buse / plateau :

Avant toute chose, on va régler les deux plateaux qui soutiennent le tapis roulant au plus bas. L’imprimante est munie de deux plateaux dont le premier est chauffant. Chacun peut être réglé en hauteur via une vis de chaque côté de celui-ci. Cette vis est munie d’un contre-écrou pour éviter que le réglage ne soit modifié. C’est ce contre-écrou qui plaque la pièce métallique sur laquelle sont vissés les deux plateaux, sur le profilé Vslot.

On desserre le contre écrou puis on descend les plateaux en vissant la vis du haut (pour le remonter on dévissera donc) :

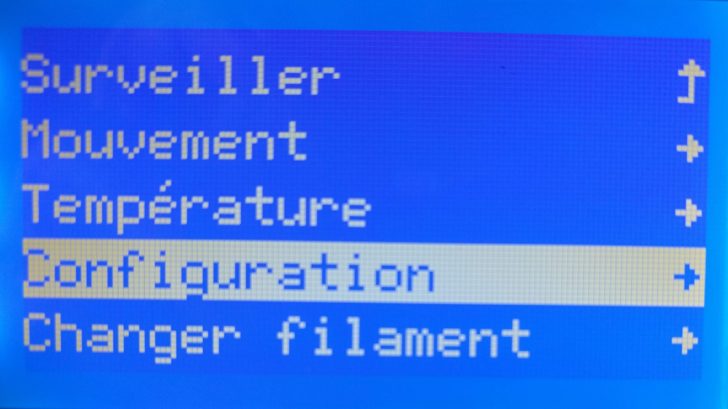

On commence par la mise à l’origine des axes X et Y via le menu écran : Configuration => Auto home

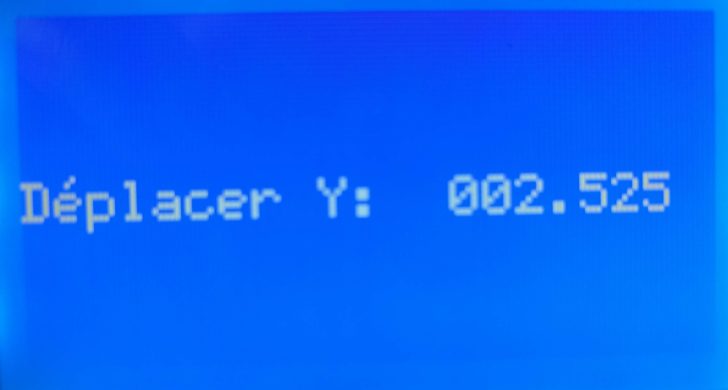

La cale d’épaisseur (en l’occurrence, une de 0,2 mm de ma boite à outils, celle livrée étant une de 0,1 mm) est placée sous la buse, Via l’écran, Configuration => Move Axis => Y axis => choix du babystep (0,025 mm), on descend l’axe (permis dorénavant avec le nouveau firmware) jusqu’à ce que la buse touche la cale sans presser dessus.

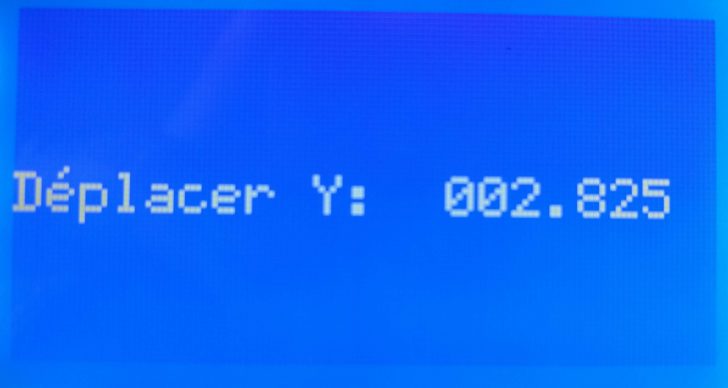

On note la valeur affichée à l’écran (ici, -2,525)

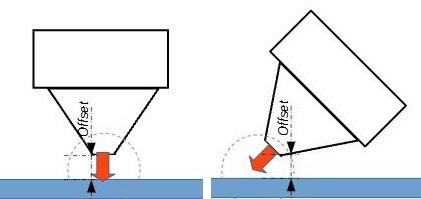

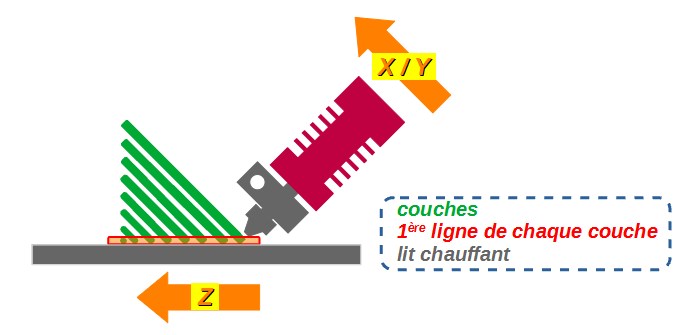

Avant d’enregistrer ce décalage (offset), il faut y ajouter l’épaisseur de la cale. C’est ce que l’on aurait fait avec nos imprimantes habituelles où la tête est perpendiculaire au plateau (image de gauche). Mais là, la tête est inclinée de 45° par rapport au plateau (image de droite):

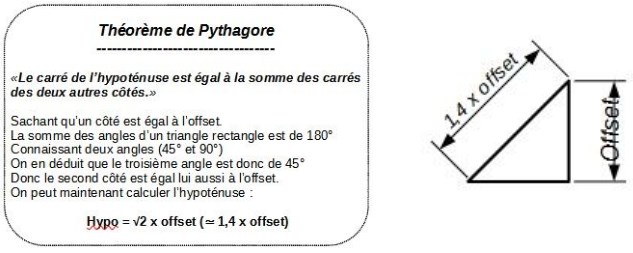

La distance buse / plateau à ajouter n’est pas celle de la cale mais plutôt l’hypoténuse du triangle rectangle (flèche rouge image de droite ci-dessus).

Un calcul simple permet de trouver cette valeur : 1,4×0,2=0,28 arrondie à 0,3 puis ajoutée à la valeur absolue plus haut, soit 0,3+2,525=2,825. Cette valeur sera donc l’offset appliqué pour éviter que lors de la mise à l’origine, la buse ne vienne graver la bande de roulement (plateau d’impression).

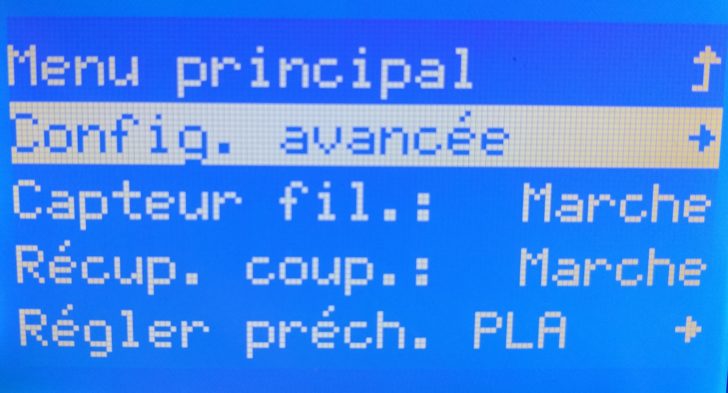

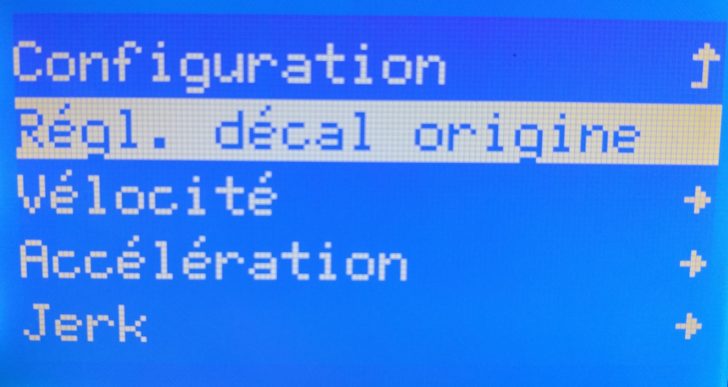

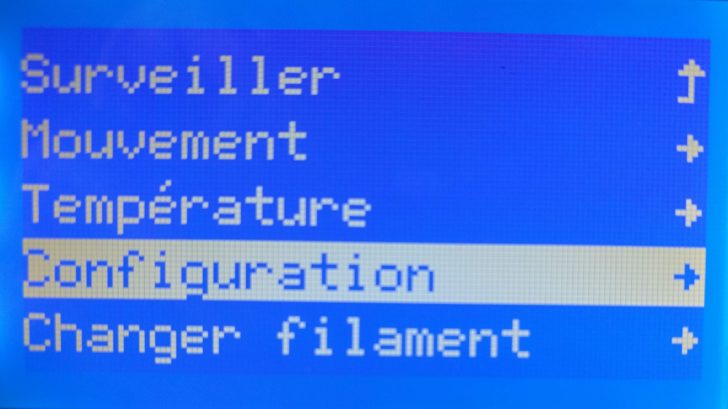

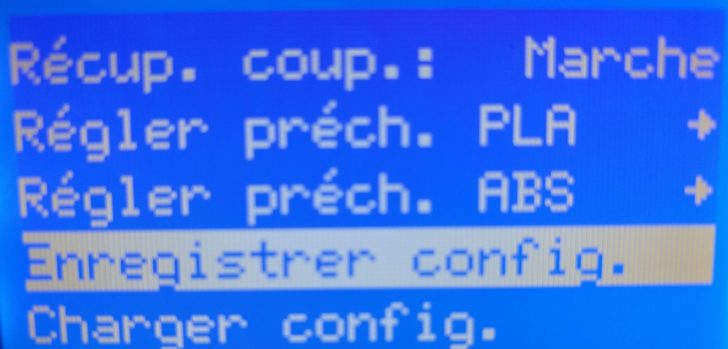

Ne reste plus qu’à informer l’imprimante qu’un offset doit maintenant être appliqué (M206). Via l’écran:

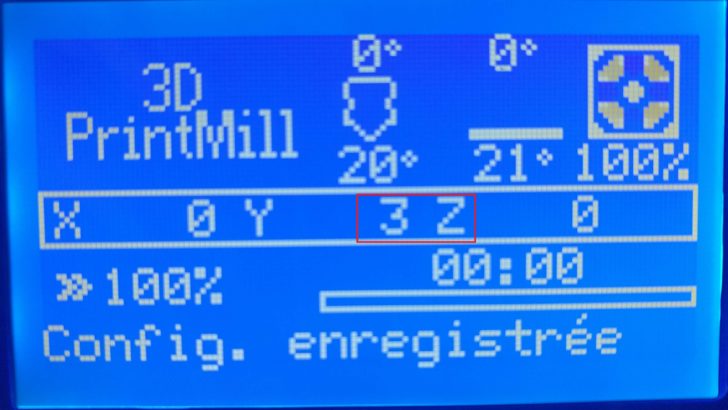

Sans oublier d’enregistrer ces paramètres dans l’EEPROM (M500) via l’écran :

Une nouvelle mise à l’origine permet de vérifier que ce décalage d’axe a bien été pris en compte. La buse se situe maintenant au-dessus du plateau. Une demande de descente du Y à 0 abaisse bien la buse sur le plateau :

- Réglage du pas de l’axe Z:

Le réglage de la tension du tapis en raison de la matière constituant celui-ci peut modifier la valeur du pas de l’axe Z (originellement de 1152.95).

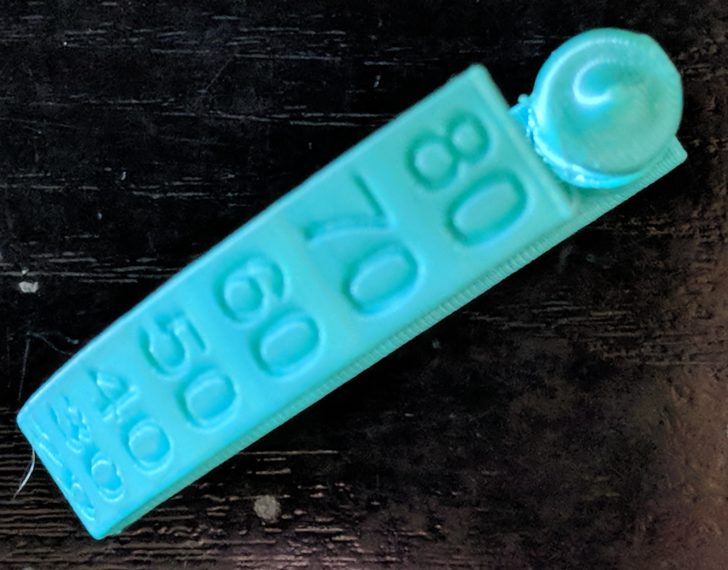

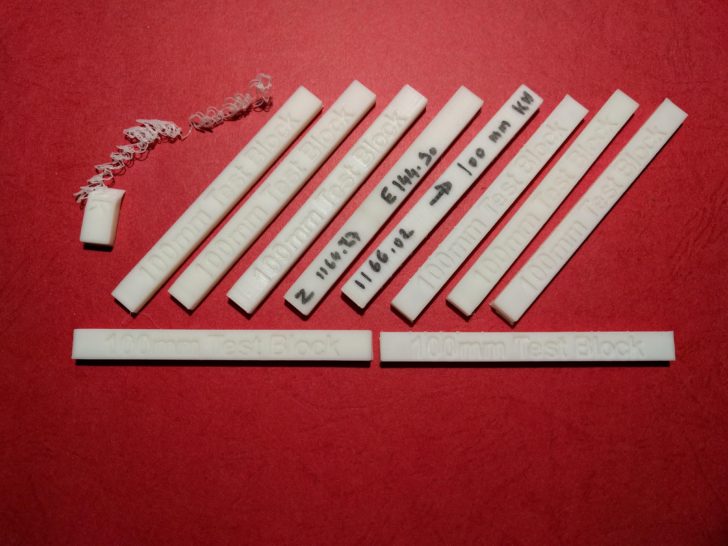

Karl Brown préconise d’utiliser une pièce de calibration (une barre de 100x10x5 mm) pour affiner ce calcul (disponible sur Thingiverse). Là encore, une règle de trois, connaissant le pas originel, la longueur attendue de la pièce et celle effectivement mesurée, permet de calculer le pas « exact ». Une fois ce nouveau pas fourni au firmware (M92 Z1166.02) puis enregistré en EEPROM (M500), une nouvelle impression de la pièce permet de vérifier que tout est bon.

Il faudra refaire le calcul du Zstep à chaque modification réalisée sur le tapis roulant (remplacement, tension, …).

Les pas moteurs calculés correspondent à cette imprimante après mes différents réglages et seront probablement différents d’une machine à l’autre tout en restant dans des valeurs proches.

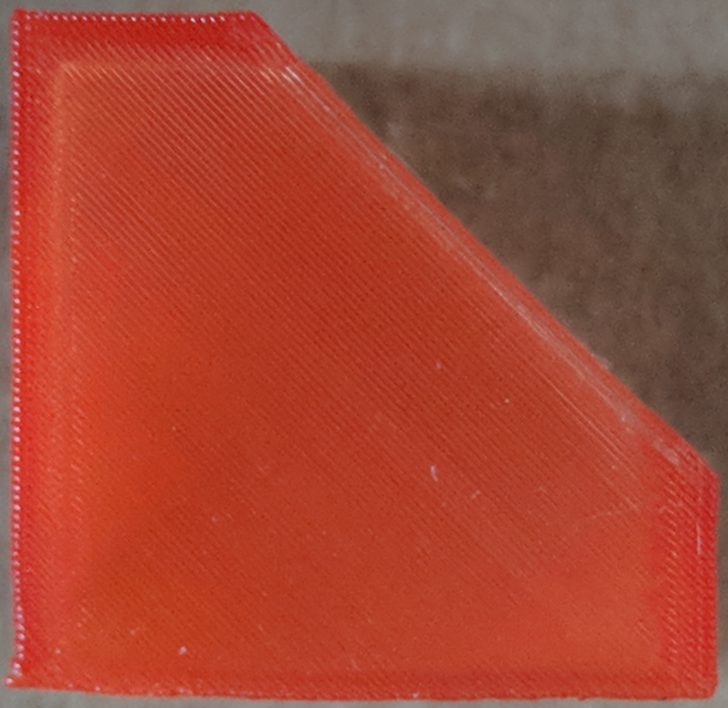

Quelques « barres de calibration » imprimées lors des tests de réglages :

- Réglage de P.I.D. de la buse et du plateau chauffant :

Les paramètres par défaut du firmware des PID buse / plateau sont génériques. Il est préférable (en tout cas, c’est ce que je fais sur toutes mes imprimantes) de réaliser un étalonnage. Ainsi, ils correspondront exactement à ma machine et au lieu où je l’utilise. Ce réglage ne peut se faire via une option de l’écran. La 3DPrintMill étant reliée en USB à un Raspberry Pi sur lequel est installé Octoprint, je passe par son terminal pour saisir les commandes (on pourrait également utiliser Pronterface, Repetier-Host, …).

Je ne détaille pas la manière de procéder, c’est celle décrite dans le tutoriel précédemment mis en lien (étape 5).

Préliminaire

Il faut noter que certaines habitudes acquises avec mes imprimantes précédentes vont devoir être revues.

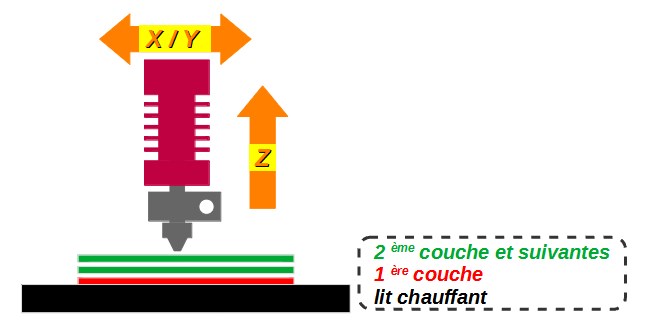

On a tous constaté, souvent à nos dépends, que la pièce à imprimer, parfois ne tient pas sur le plateau. Avec de la pratique, on apprend que la chose essentielle « garantissant » une bonne impression est d’avoir une première base sur laquelle les couches vont pouvoir s’empiler en se soudant les unes aux autres. Autrement dit, la première couche doit être parfaite, ni trop écrasée ni pas suffisamment (un bon rappel).

Ça c’est vrai de nos imprimante « classiques » où une fois la première couche déposée, les autres vont venir s’appuyer dessus au fur et à mesure :

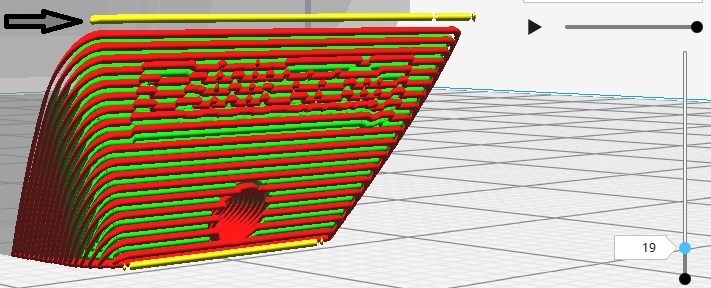

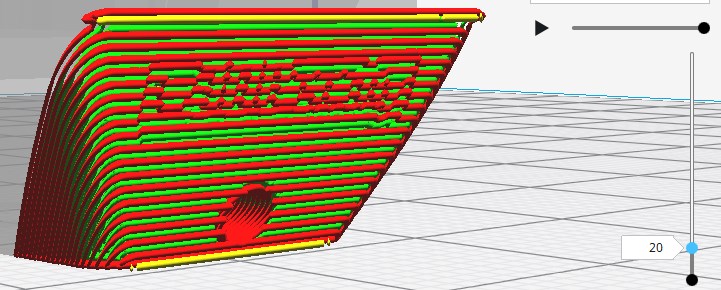

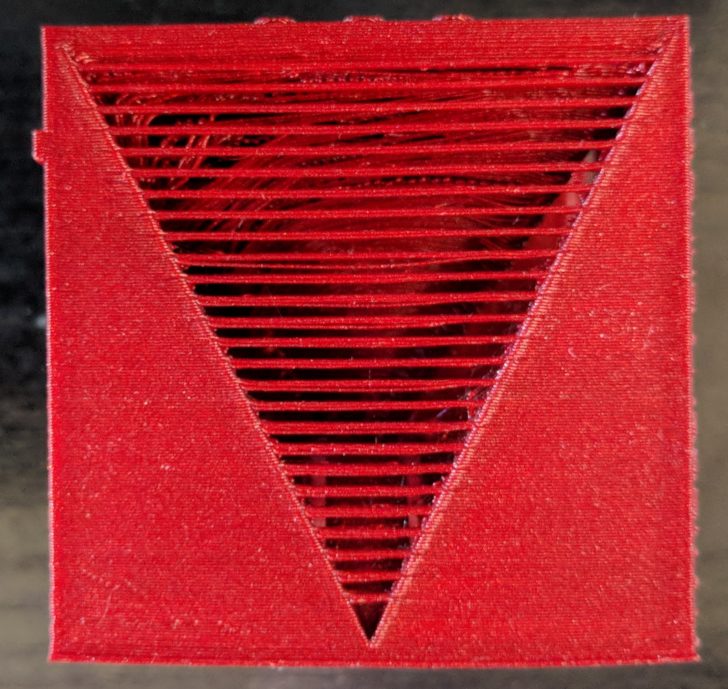

Avec la Creality 3DPrintMill (CR30), chaque couche à imprimer est constituée d’une première ligne qui sert de « première couche d’adhérence » et cela à chaque nouvelle couche. Cela est dû à l’impression à 45°:

Autrement dit, la première couche servant habituellement de base pour le reste de l’impression, imprimée en une seule fois, avec cette imprimante pour chaque nouvelle couche, il y aura une première ligne de filament déposée servant de base pour le reste de la couche.

Le mieux est probablement une animation de la manière dont les couches sont faites pour un début de cube.

Sur l’animation ci-dessous, la ligne orange est celle en contact avec le tapis roulant chauffant. Le reste de la couche est en rouge (périmètre extérieur) ou en blanc (périmètre intérieur / remplissage).

Ici, je dois noter que mes premières impressions me conduisent trop souvent à des échecs, la pièce imprimée ne tient pas sur la bande et au bout d’un moment, la buse entraine la pièce pour former le fameux « plat de spaghetti ».

En observant plus minutieusement la courroie, je constate qu’au milieu de celle-ci une excroissance est présente. L’air réchauffé réussit à former une « bulle » entre le plateau chauffant métallique et la courroie, ce qui évidemment ne facilite pas l’adhérence sur la bande qui devient élastique.

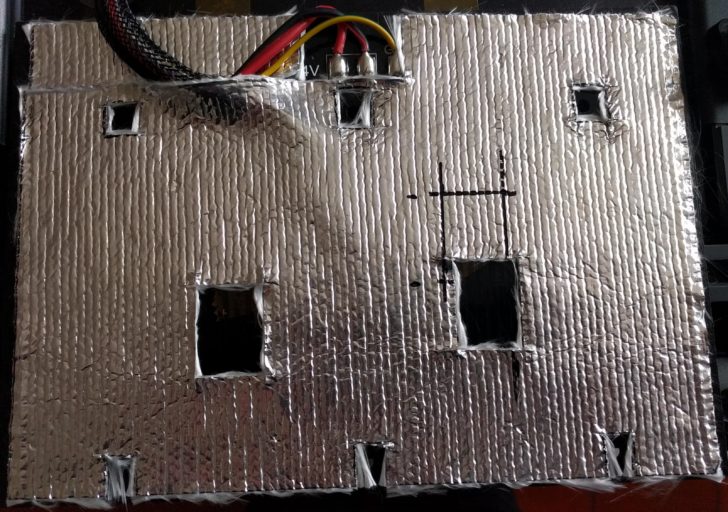

Un utilisateur du Discord (Stewart Allen) rencontre le même problème. Le plateau métallique chauffant est fixé par six (6) vis ce qui lors du chauffage empêche la dilatation horizontale. Plusieurs solutions permettent d’amoindrir / annuler ce problème (l’une d’elles est de ne pas visser trop fortement les vis de maintien, une autre est de mettre des rondelles fines supplémentaires sous le plateau pour les deux vis du milieu ou encore, celle que j’ai mise en place, utiliser des « cales » de même épaisseur que les entretoises au milieu du plateau chauffant). Je relate cet incident de manière plus détaillée ici. Je profite du démontage pour ajouter une isolation thermique au-dessous du plateau chauffant :

Les trancheurs

Une imprimante 3D, pour qu’elle puisse imprimer, utilise un fichier contenant les instructions de déplacements, les quantités de matières à extruder, les températures de chauffe, la ventilation… : le fichier «gcode». C’est le rôle du trancheur (slicer) de transformer la pièce à imprimer (format STL) en cette suite d’instructions G-code en fonction des paramètres choisis par l’utilisateur.

Avec la Creality 3DPrintMill, on ne peut pas utiliser les versions « classiques » des trancheurs, l’impression ne se faisant pas par empilement de couches verticales. Il faut un trancheur particulier qui va opérer la transformation des plans Y / Z au moment du tranchage.

Ce trancheur, en plus de gérer correctement cette transformation de plans, possède une section dédiée uniquement à la première ligne de filament déposée sur la bande (courroie / tapis-roulant) comme on l’a vu précédemment, c’est elle qui va servir de « fondation » au reste de l’impression.

Les trancheurs actuellement disponibles pour ce type d’imprimante (tapis-roulant / belt printer) sont au nombre de quatre (4) :

- l’ancêtre par qui tout à commencer : BlackBelt Cura

- la version Creality Belt basée sur le précédent

- Ideamaker (version

betaofficielle 4.1.1) - Kiri-Moto

Pour plus de détails sur ces différents logiciels, je vous propose d’aller consulter ces deux sujets: Blackbelt / Cura, Ideamaker / Kiri-Moto.

Le grand absent des trancheurs prenant en charge une imprimante à bande est PrusaSlicer. Peut-être y aura-t-il un jour une version capable de gérer ces imprimantes même si j’en doute : les pièces des imprimantes Prusa sont imprimées via leur ferme d’imprimantes Prusa. L’avenir me contredira ou pas.

Après essais, je n’ai gardé que Ideamaker et Kiri-Moto pour trancher les différentes pièces imprimées.

Les impressions

Maintenant que l’imprimante est pleinement opérationnelle, on va enfin pouvoir passer à l’impression de pièces. Contrairement à mes précédentes imprimantes, je n’utiliserai pas les modèles prétranchés fournis sur la carte SD (aucun d’eux ne me plait) mais reprendrai des modèles classiques et (re)connus (Benchy, tests de calibration, cubes…).

- une « flottille » de Benchys :

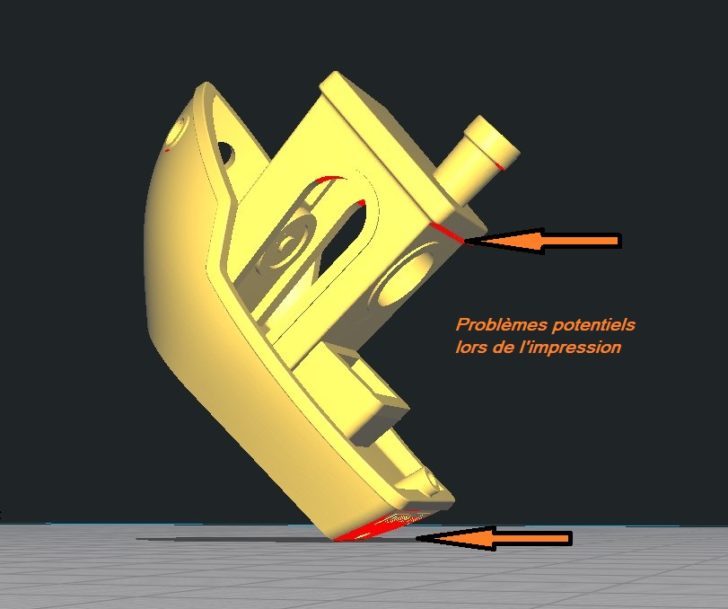

Cette impression classique est un défi pour cette imprimante. Suivant l’orientation du bateau sur le plateau, certaines parties seraient imprimées dans le vide.

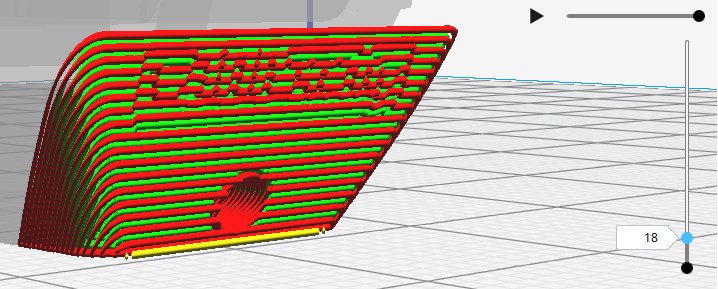

Avec un trancheur « classique », on peut facilement voir quels endroits d’un modèle risquent de poser problème et nécessiter un éventuel support. Pour cela, la couleur rouge indique ceux-ci.

Mais dans les trancheurs dédiés à cette imprimante, ces zones « problématiques » ne sont pas indiquées car la transformation des plans (Y / Z) n’a lieu qu’après tranchage.

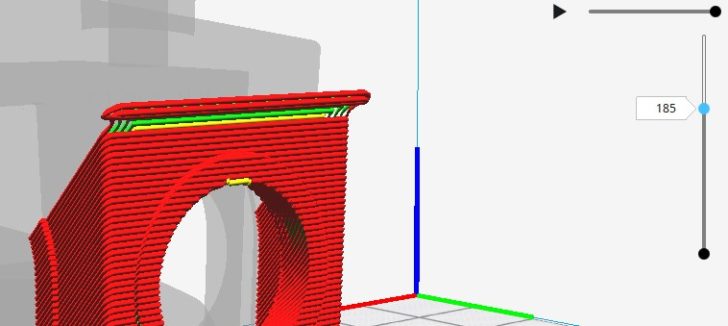

Un moyen de découvrir ces zones est de réorienter la pièce sur le plateau de 45° ainsi les zones en surplomb sont signalées :

Autre conseil : ne pas hésiter à abuser de l’aperçu des couches après tranchage afin de repérer les zones problématiques :

Premier Benchy imprimé avec la bobine fournie (PLA blanc Creality) :

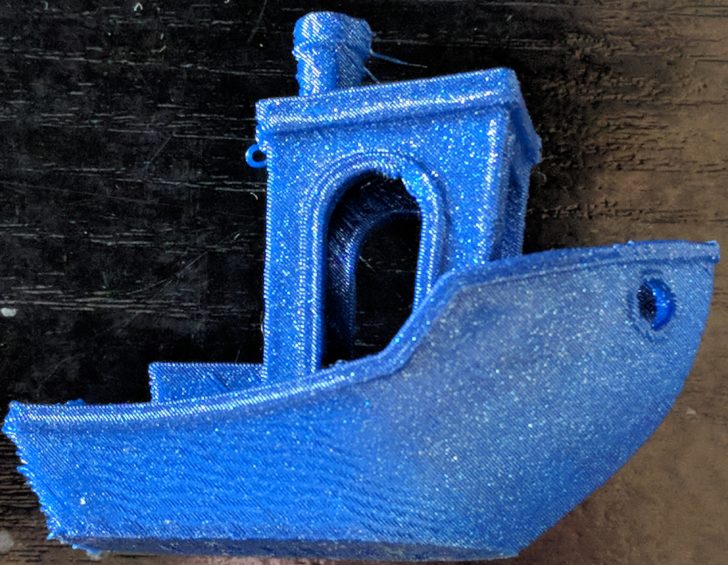

Changement de filament par de l’Optimus bleu pailleté de filament-abs.fr :

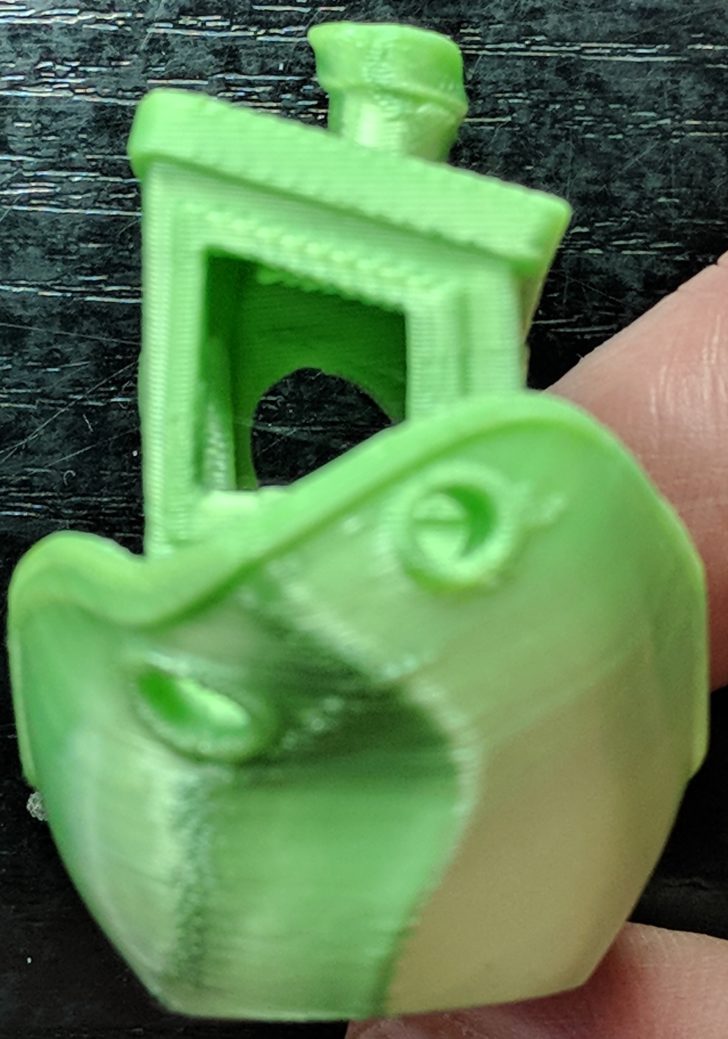

Même filament, cette fois-ci tranché avec Ideamaker pour tester l’application de textures :

Mon Benchy aurait-il été imprimé trop chaud (fin de bobine ERYONE PLA multicolor) ?

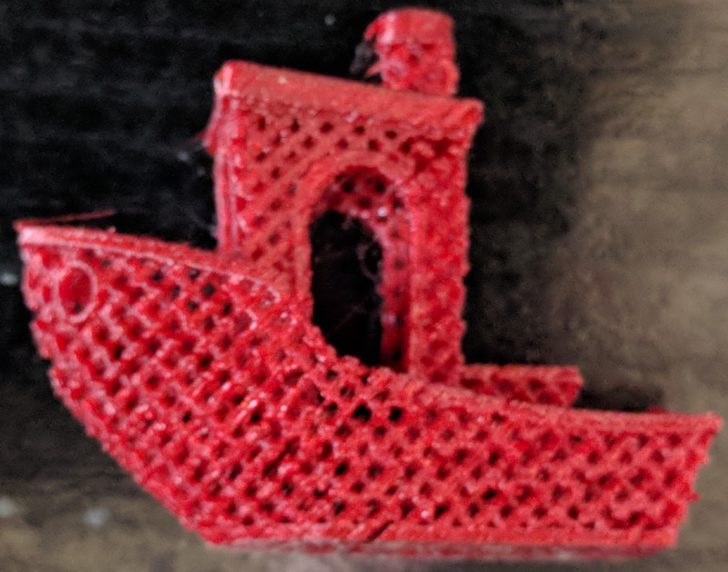

Un dernier Benchy « lattice » (Optimus PLA rouge pailleté) :

Des cubes en veux-tu. en voilà

Cube de calibration de CHEP (PLA Eryone multicolor) :

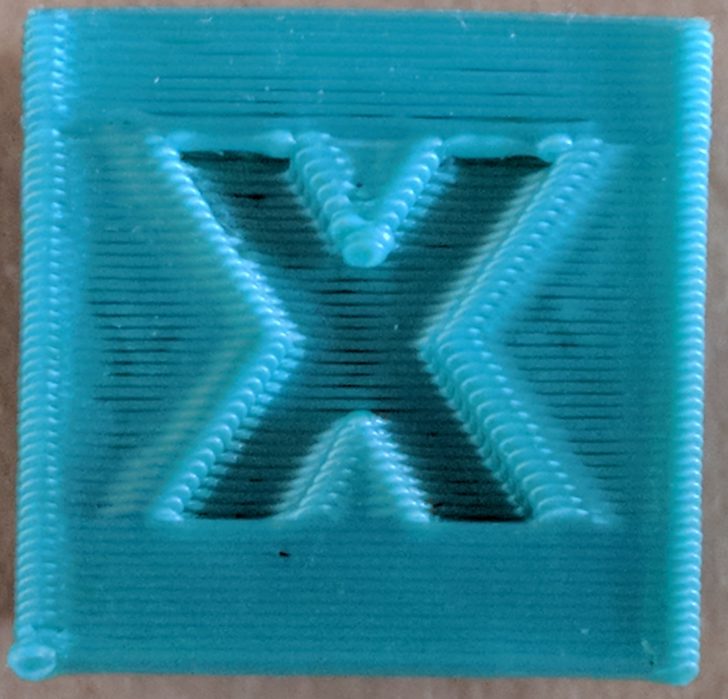

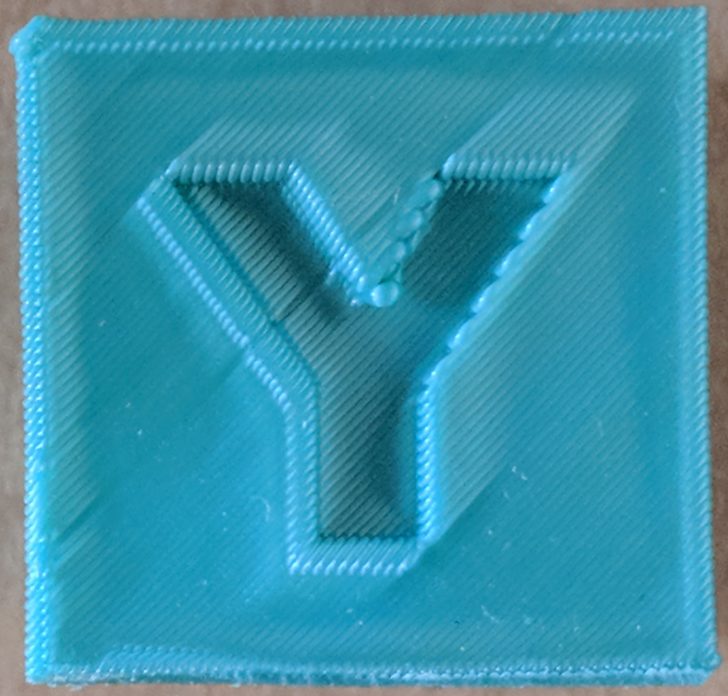

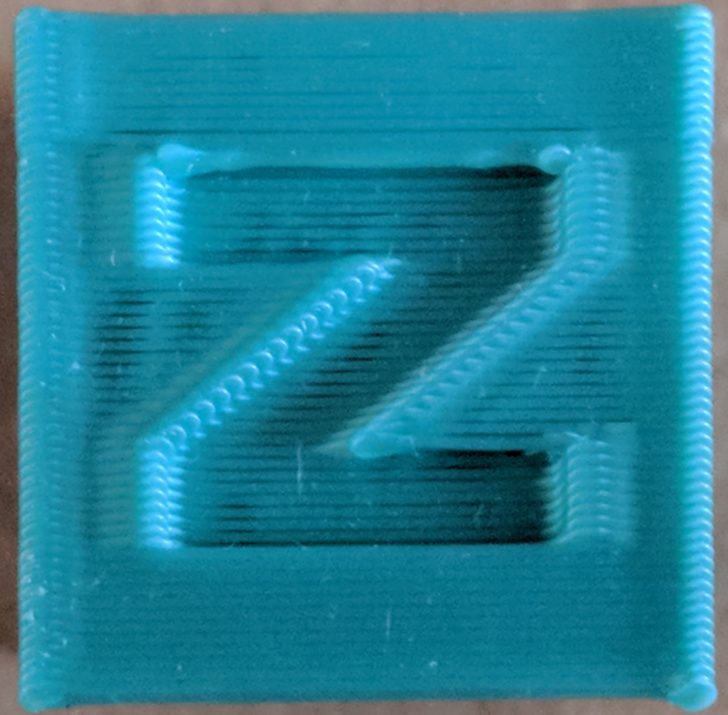

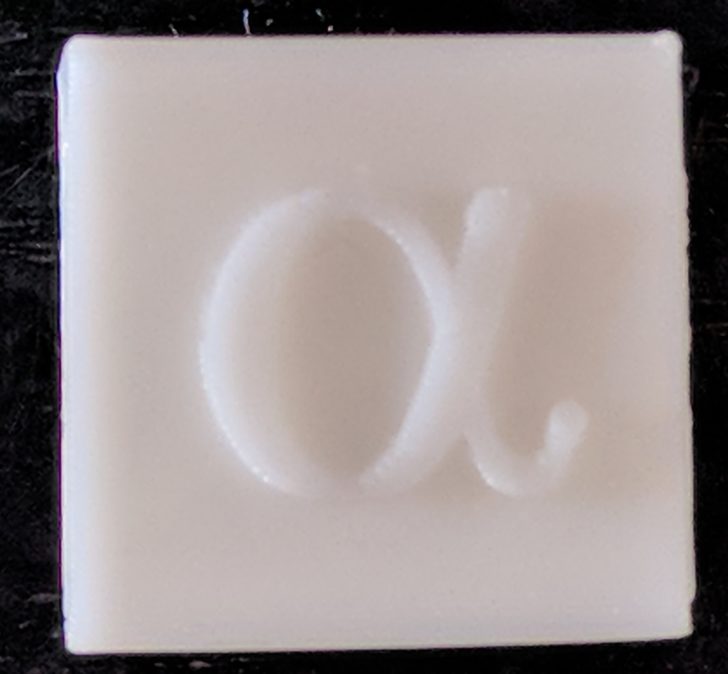

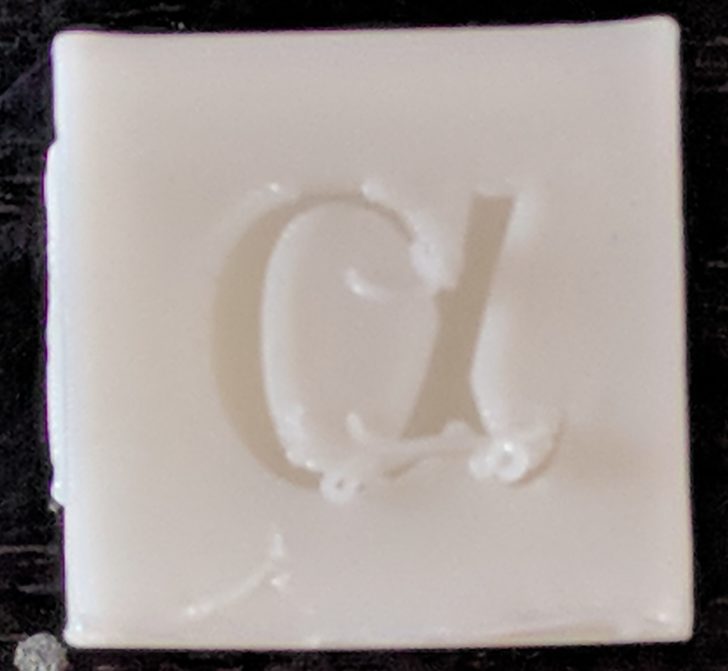

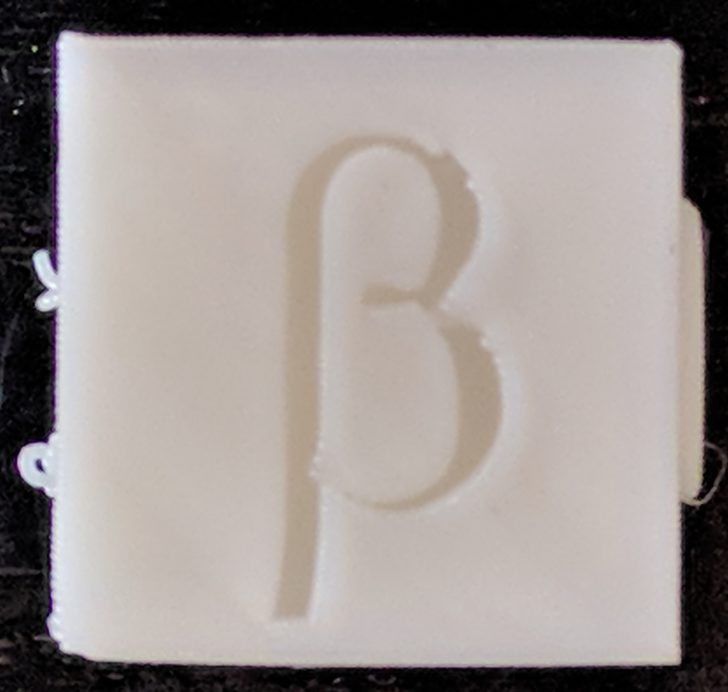

AlpahaBetaGamma (PLA blanc Creality) :

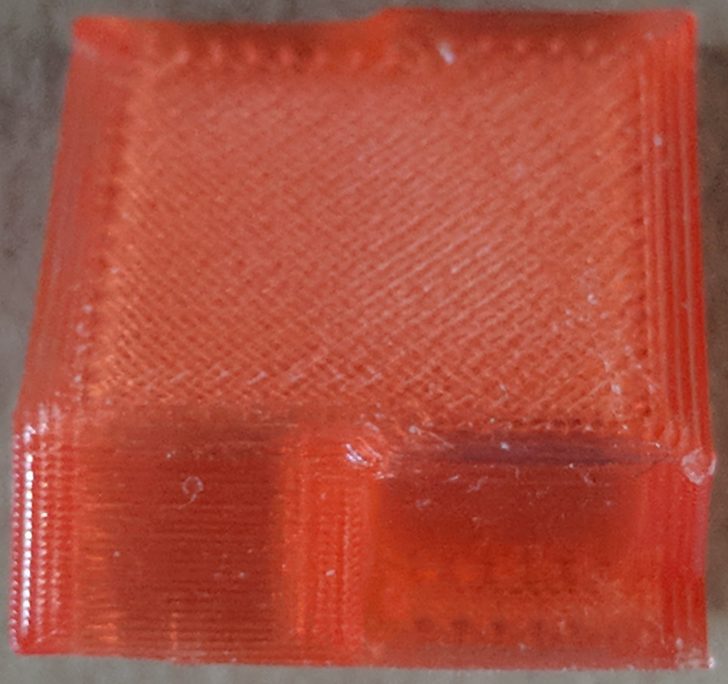

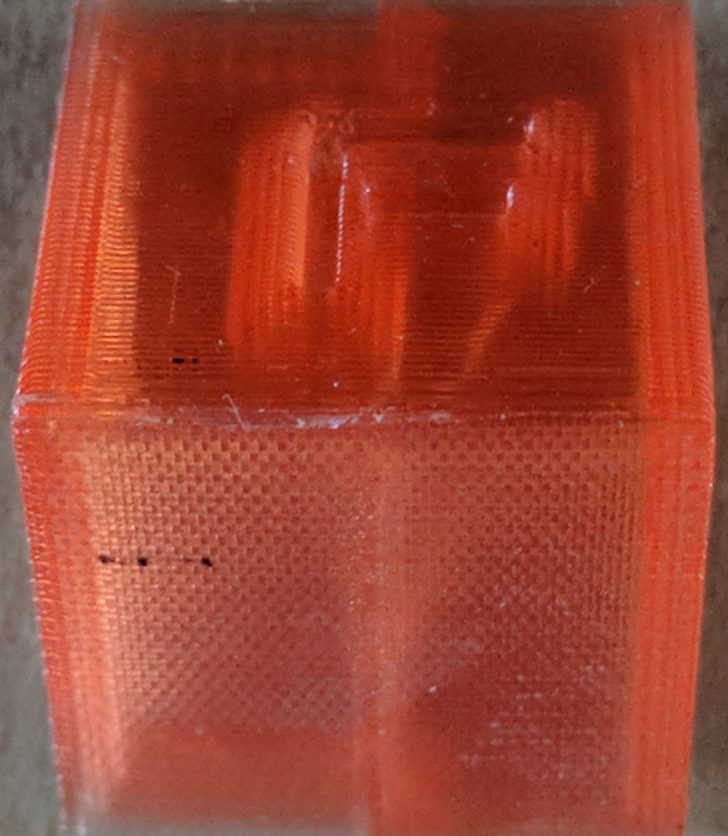

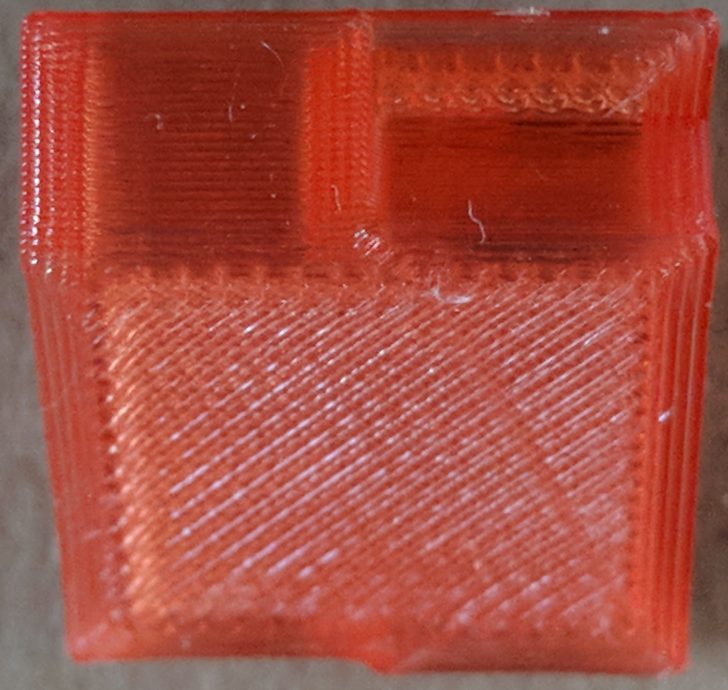

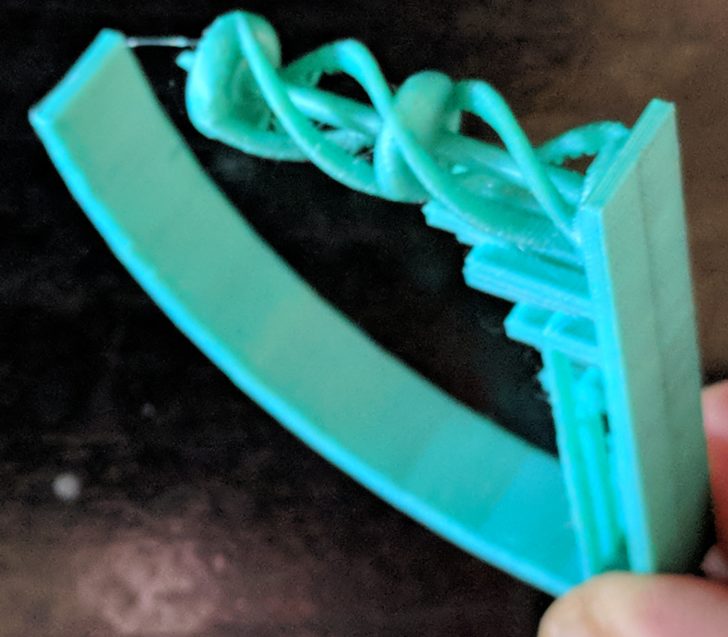

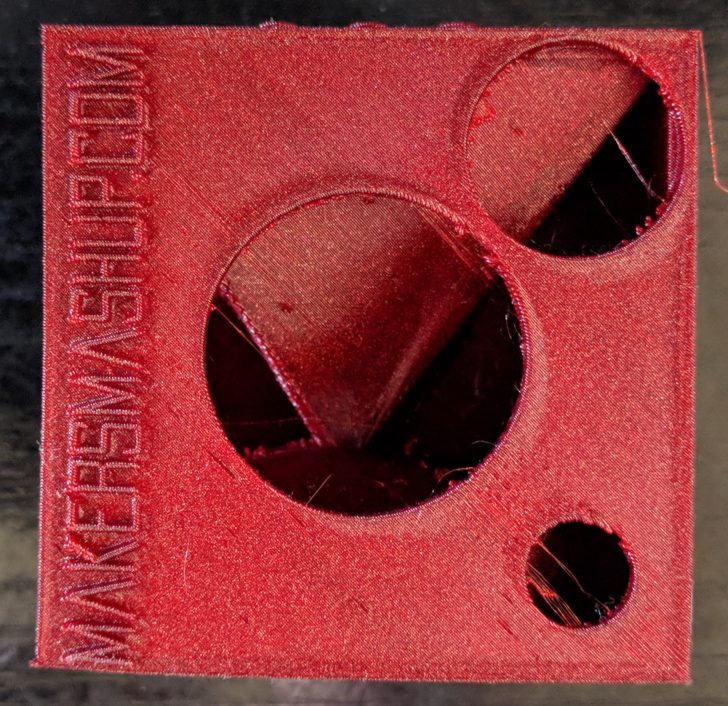

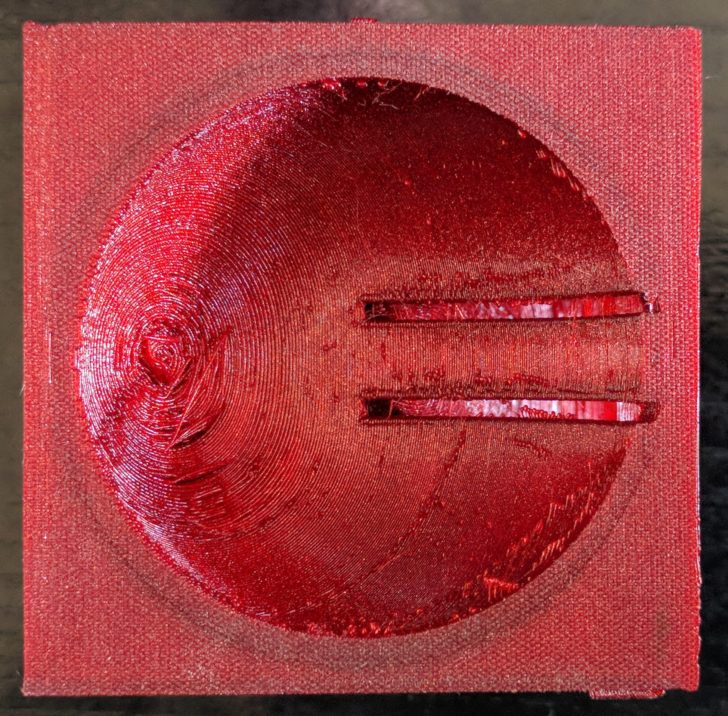

Cube de calibration spécifique à la Creality 3DPrintMill / CR30 (reste de PETG rouge) :

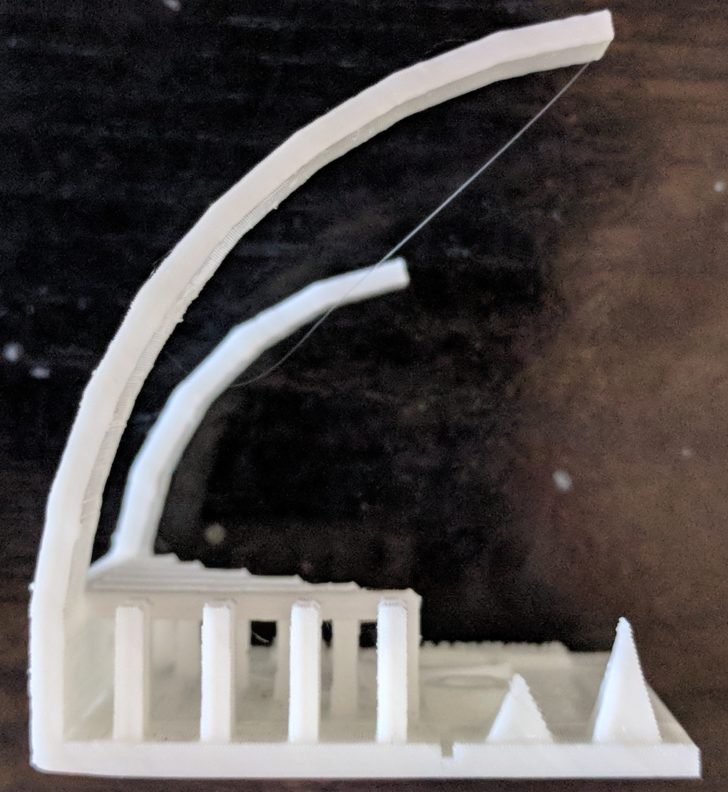

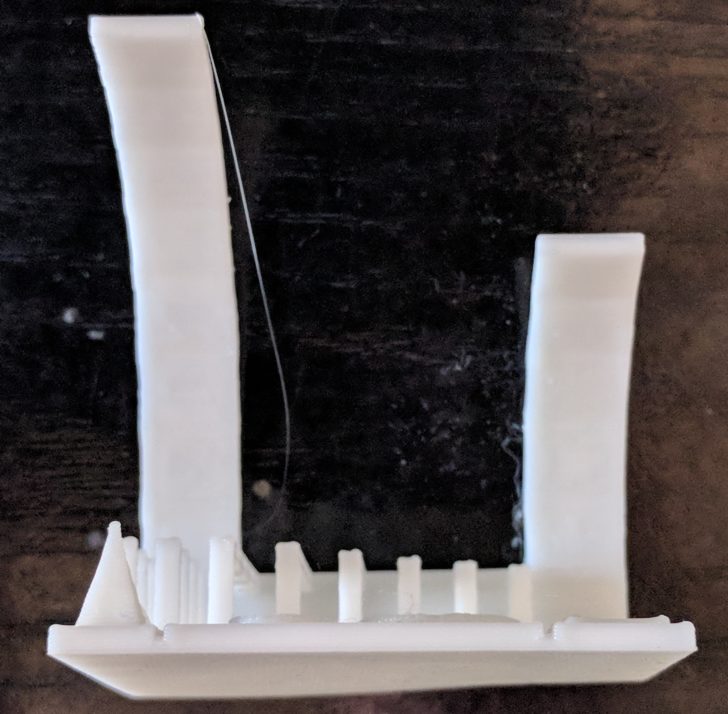

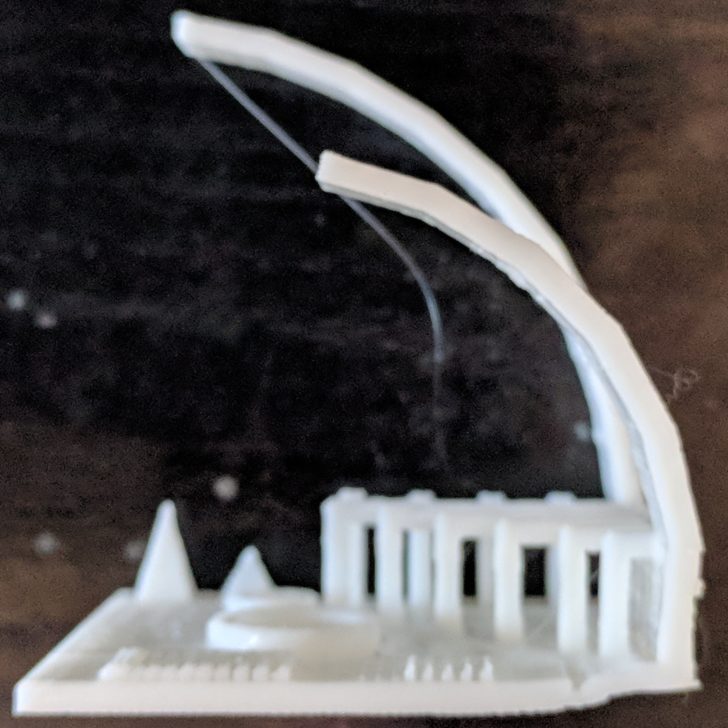

Tortures tests

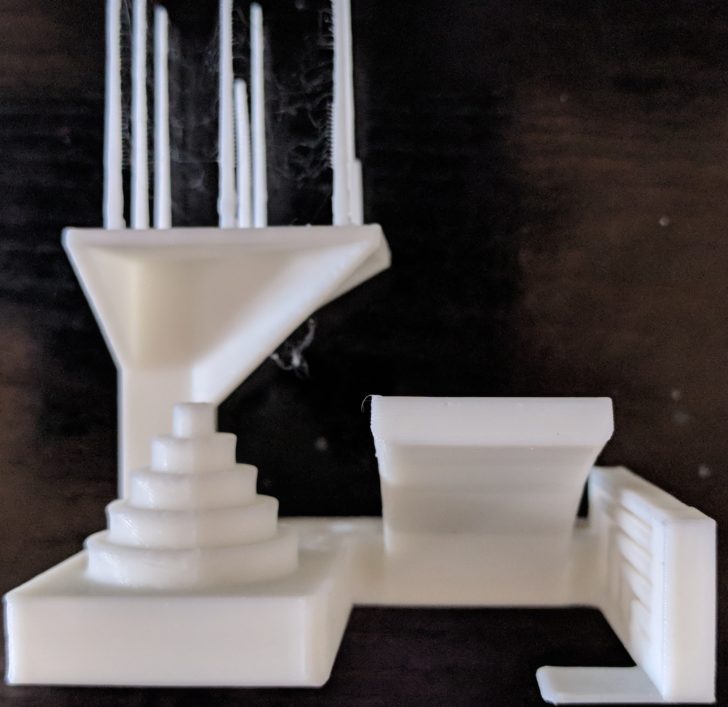

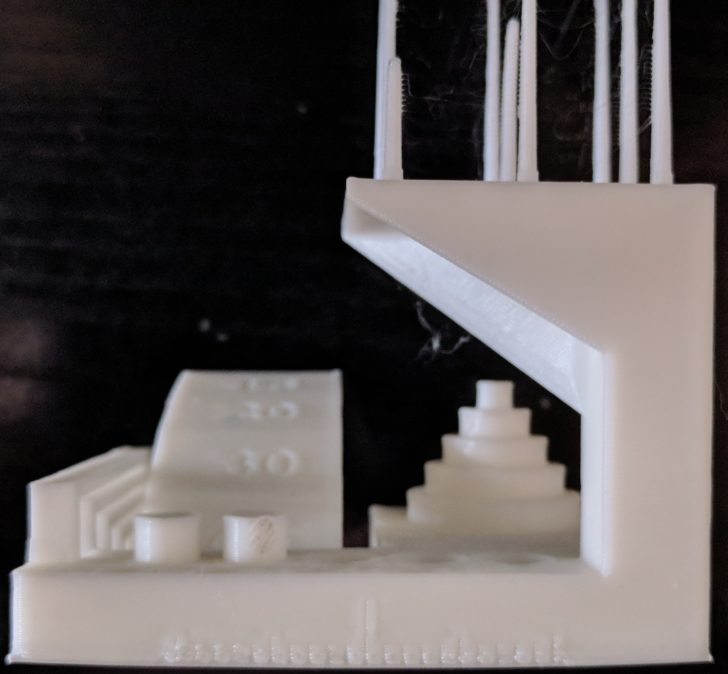

Le torture test des projets d’imprimantes 3D de Kickstarter (PLA blanc Creality) :

Note globale de : 27/30

Détails (Dimensional accuracy:4/5, Fine flow control:5/5, Fine negative features:3/5, Overhangs:5/5, Bridging:5/5, XY resonance:2.5/2.5, Z-axis alignment:2.5/2.5)

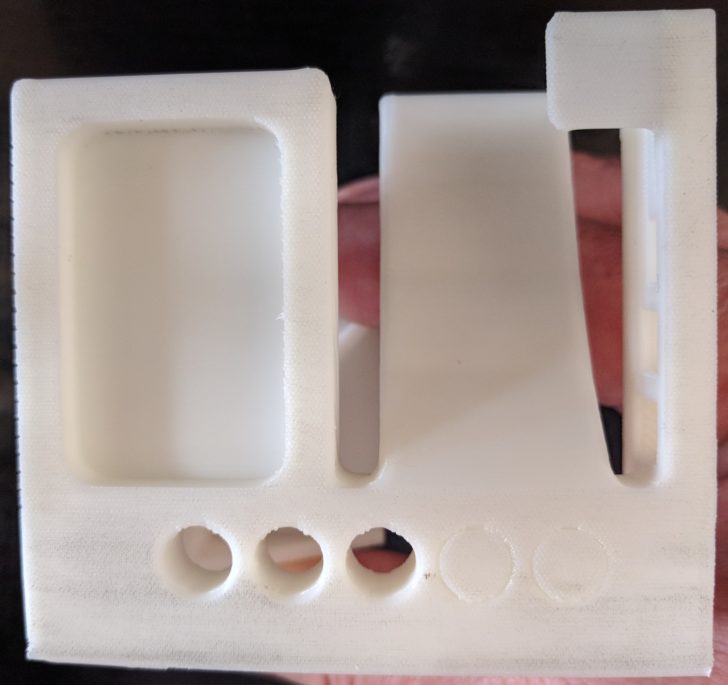

Aio micro (PLA blanc Creality) :

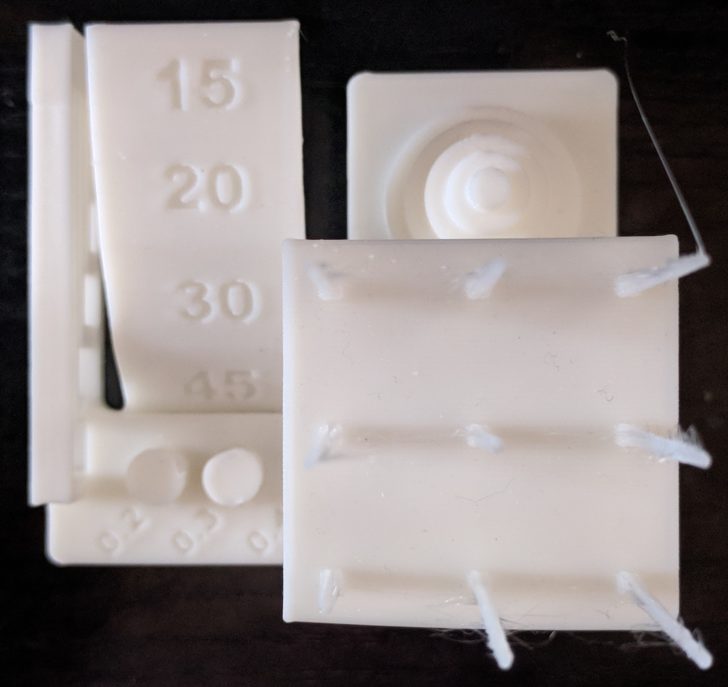

Aio nano (PLA Eryone multicolor) :

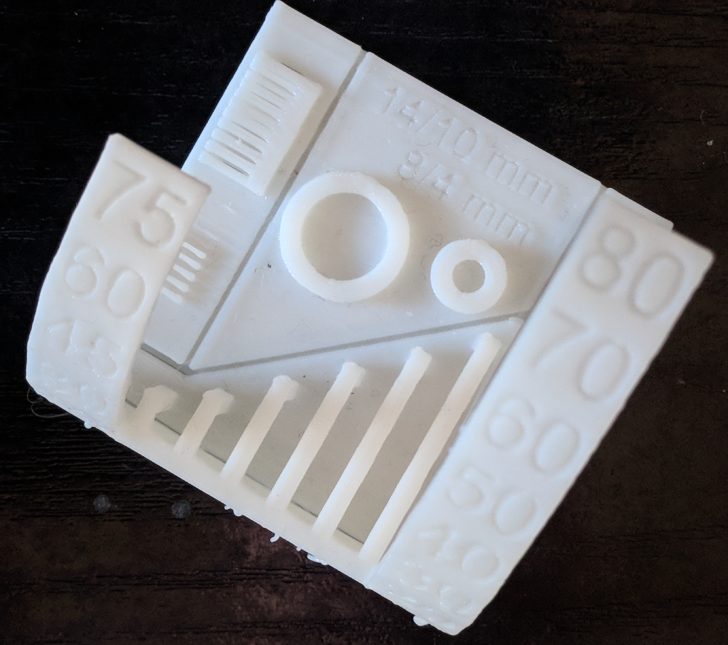

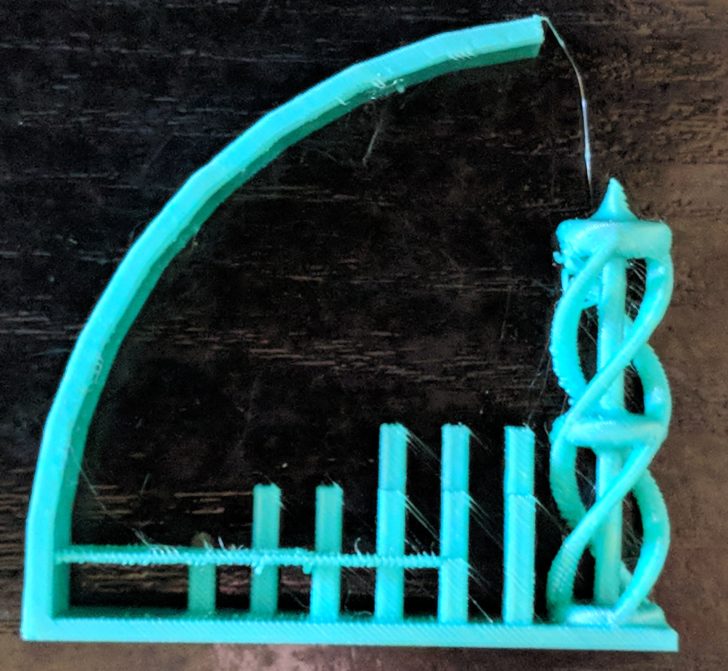

Maker Mashup torture test (PLA Optimus rouge pailleté):

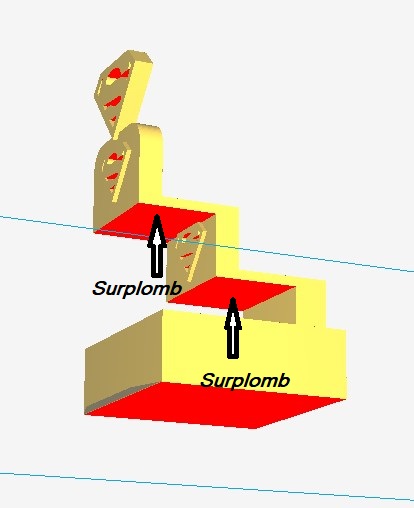

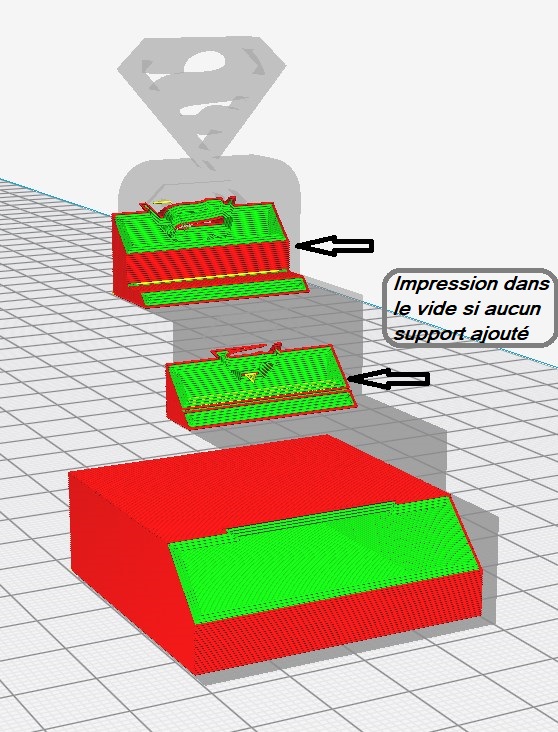

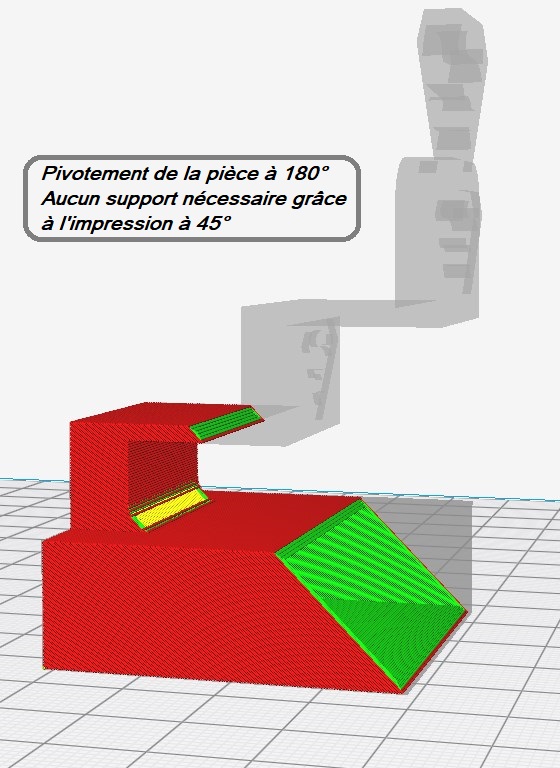

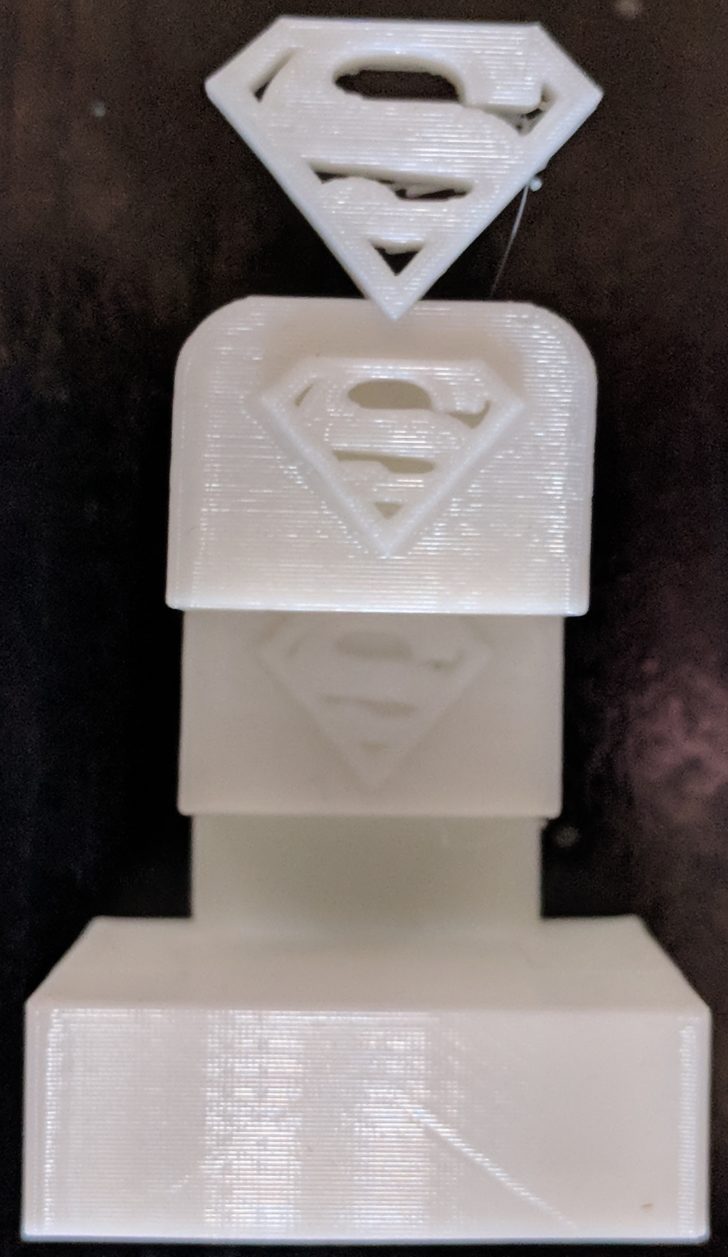

Superman

Pour éviter l’ajout de supports, parfois difficiles à enlever et/ou dénaturant la pièce imprimée une fois ôtés, une réorientation permet de s’en passer complètement :

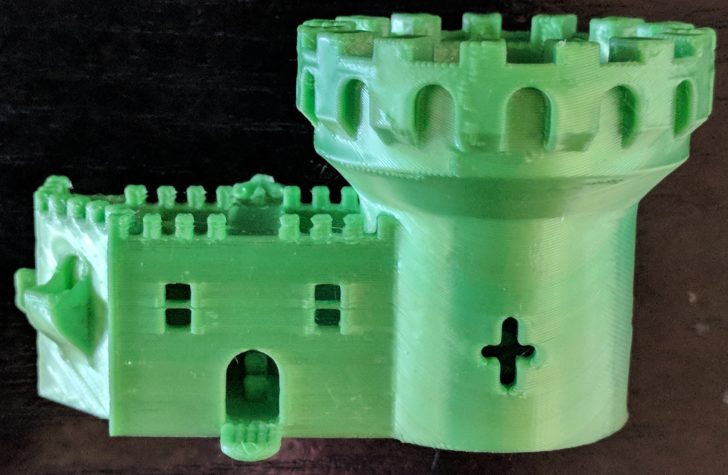

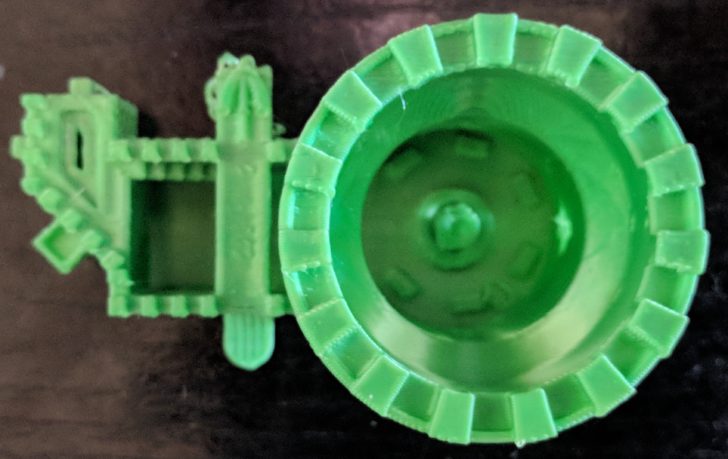

Château (PLA Eryone multicolor) :

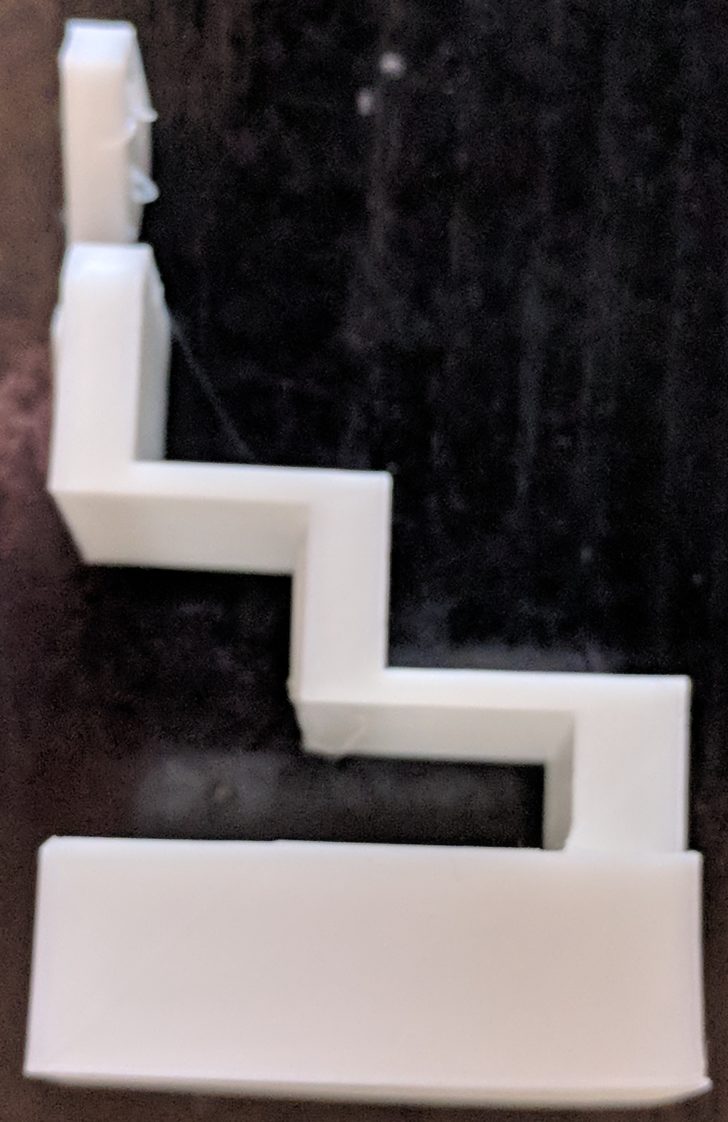

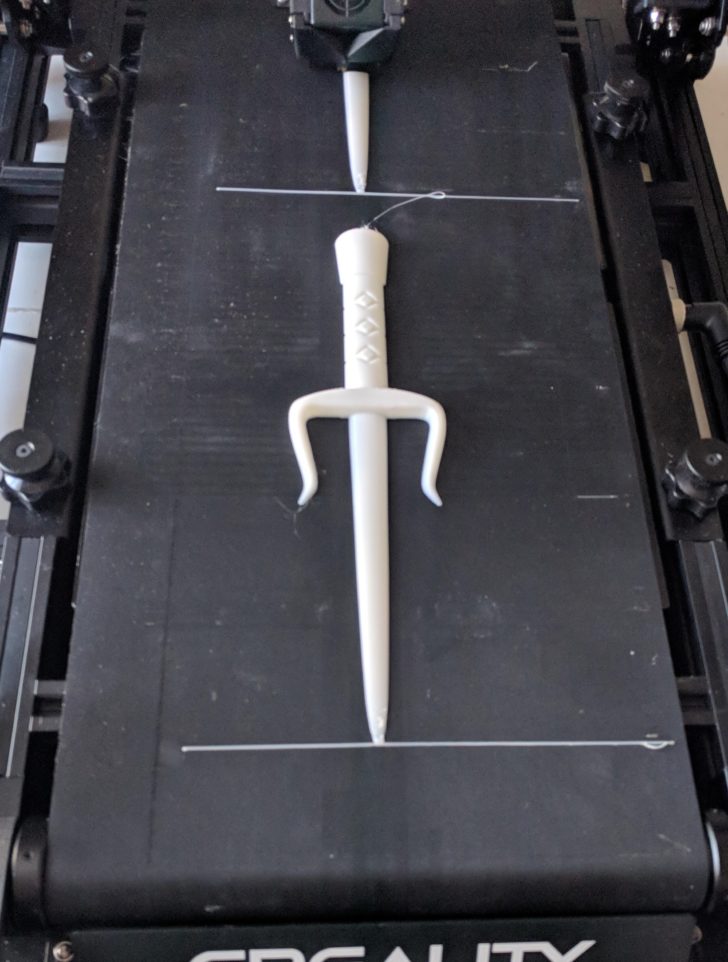

Pièces « longues », l’atout de la 3DPrintMill

Dague, les deux moitiés sont à coller ensuite (PLA blanc Creality) :

Profilé 2020 : la bobine de PLA blanc arrivant à épuisement, c’est l’occasion de tester la fonction de détection, de retrait et changement de bobine pour de l’Optimus Rouge pailleté. Détection, retrait et rechargement fonctionnels.

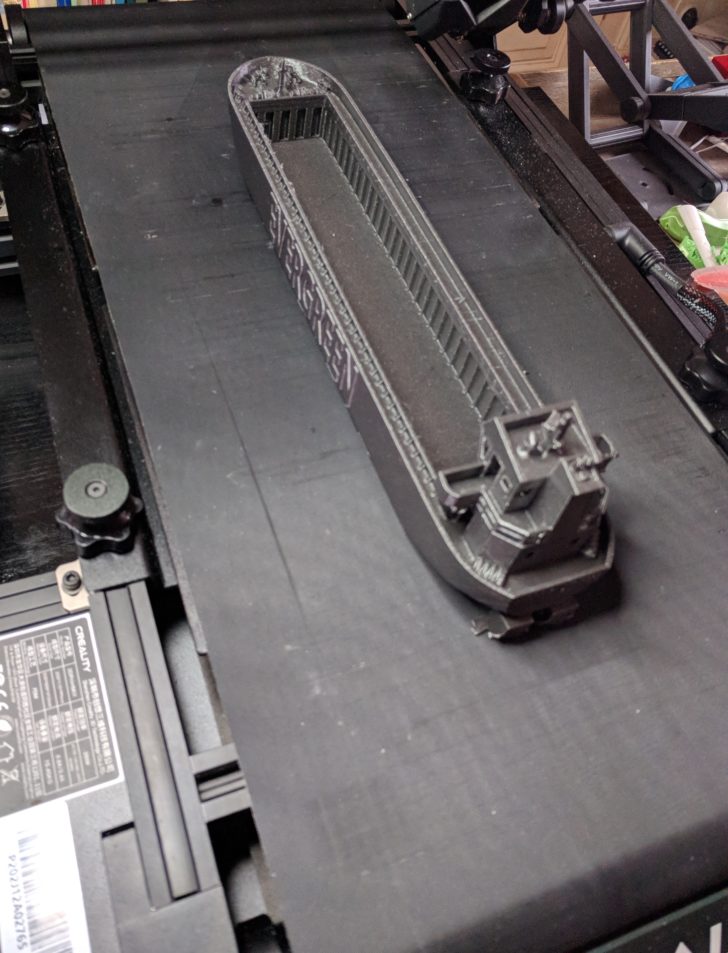

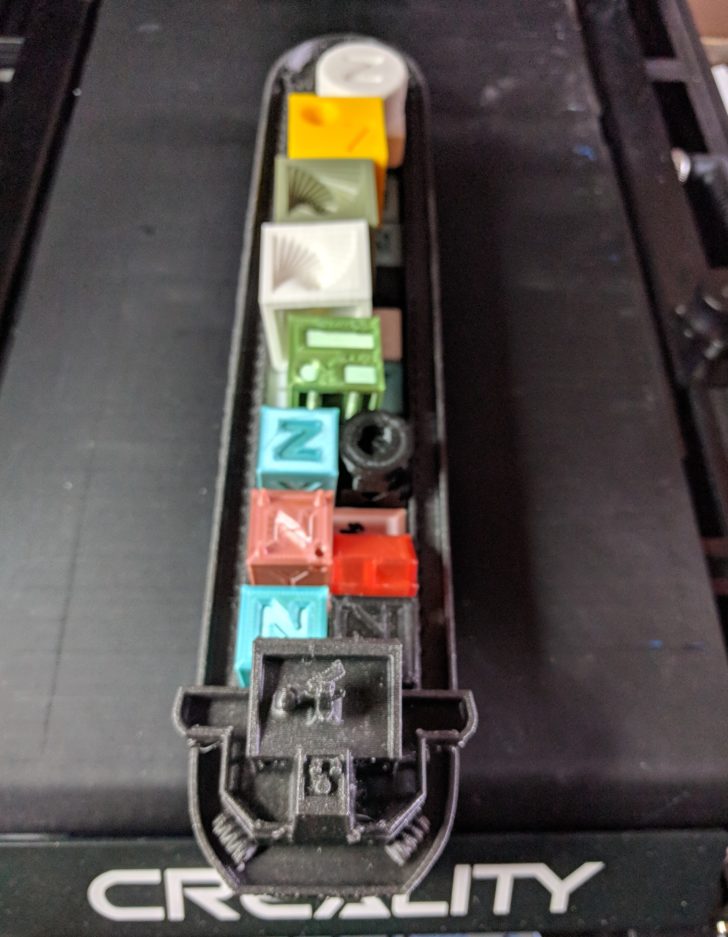

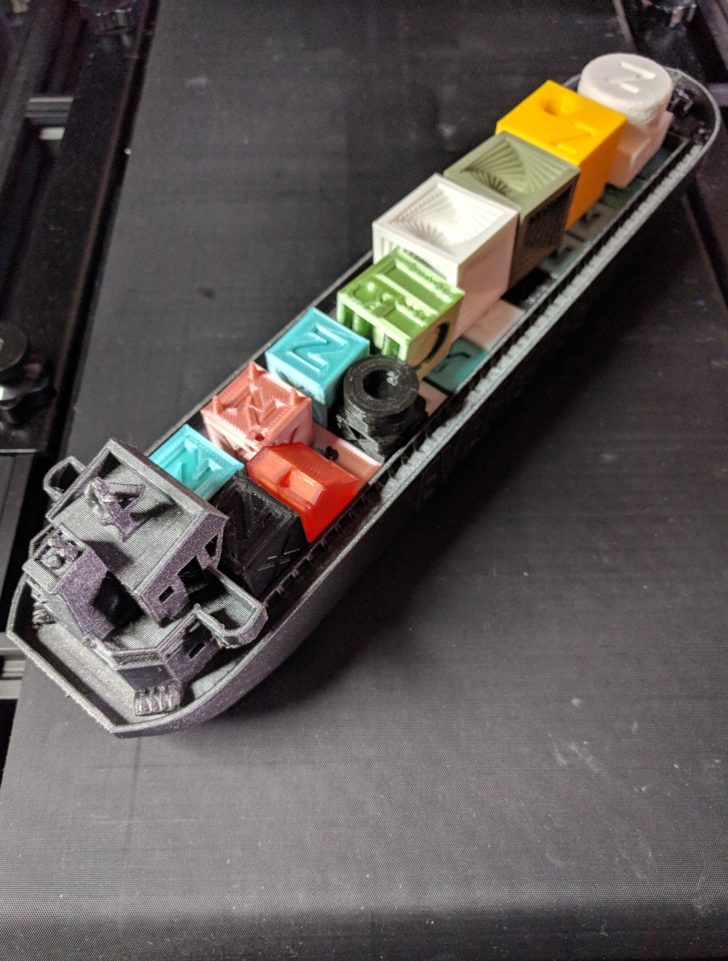

Porte containers (PLA Eryone Glitter black)

Le bateau en construction sur son « chantier naval » :

Une fois construit, celui-ci est allé charger ses containers puis s’est mis en route. Au passage d’un canal, il a rencontré un léger problème mais heureusement la flotte de Benchy est venue à sa rescousse et tout est bien qui finit bien, il a finalement pu reprendre sa course.

Mode répétition (M808)

Chaine à maillons Scott Latheine (Marlin) a ajouté un nouveau G-code (M808) lors du développement du firmware originel de la Creality 3DPrintmill / CR30. Ce dernier gcode permet d’indiquer une plage de « couches » à répéter soit indéfiniment (M808 L) soit en précisant le nombre de répétitions (ex: M808 L30 pour trente itérations). C’est un peu l’équivalent d’un « GOTO » en BASIC. A noter qu’un gcode contenant cette instruction ne peut être imprimé qu’à partir de la carte SD de l’imprimante.

Impressions multiples

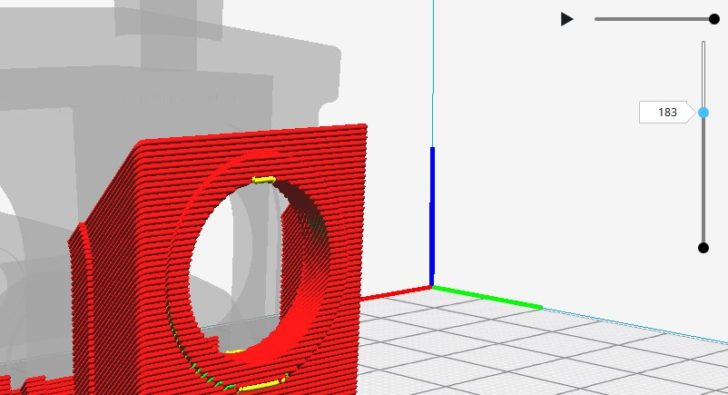

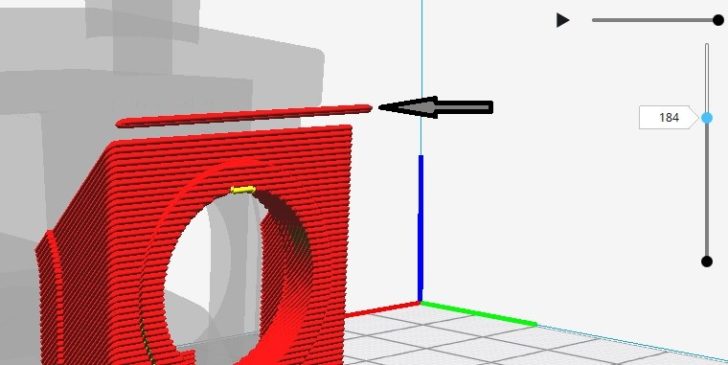

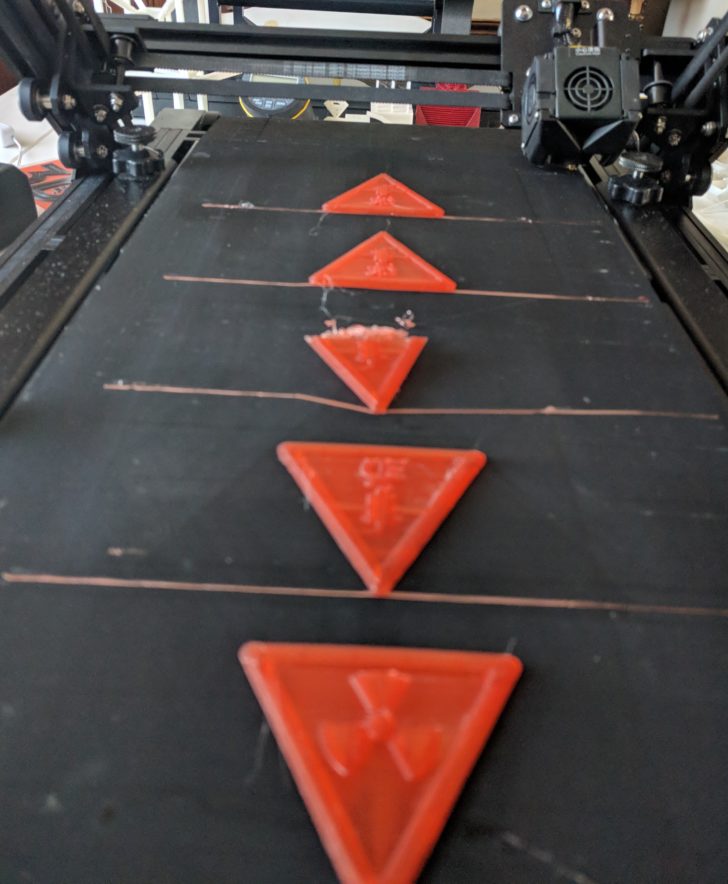

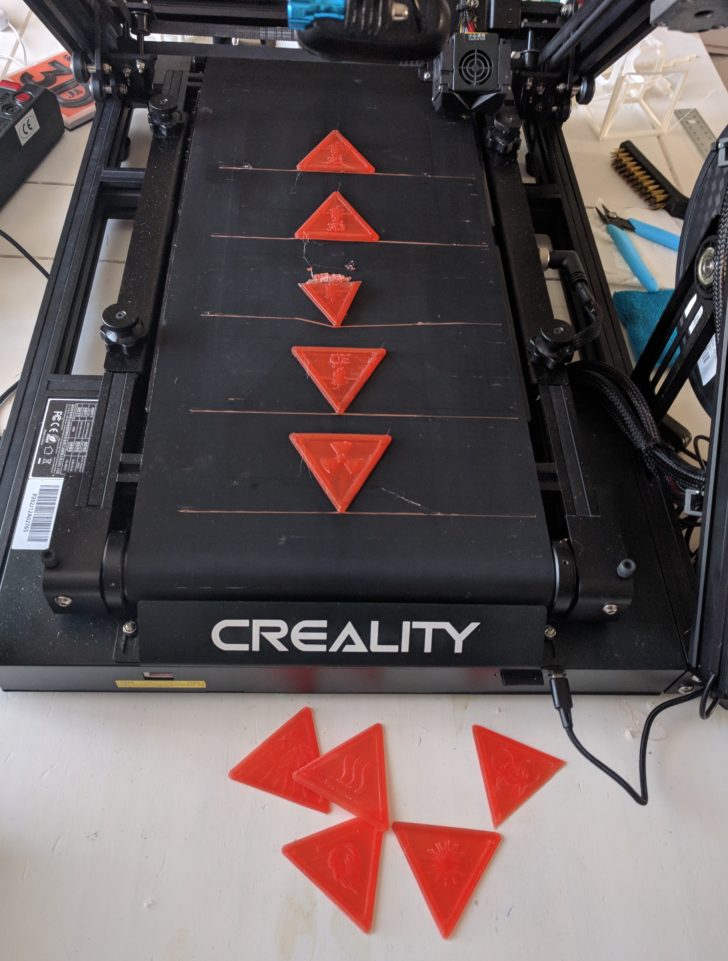

Panneaux d’avertissement (PETG rouge et PLA Eryone multicolor). La totalité de mes imprimantes est supervisée par des Raspberry Pi (3B+ et 4) sur lesquels tourne Octoprint. Grâce à l’ajout d’un greffon, ContinuousPrint, il est possible de préparer une file d’impression de pièces diverses ainsi que de répéter le nombre. La Creality 3DPrintMill permettant d’imprimer sans se soucier du retrait des pièces :

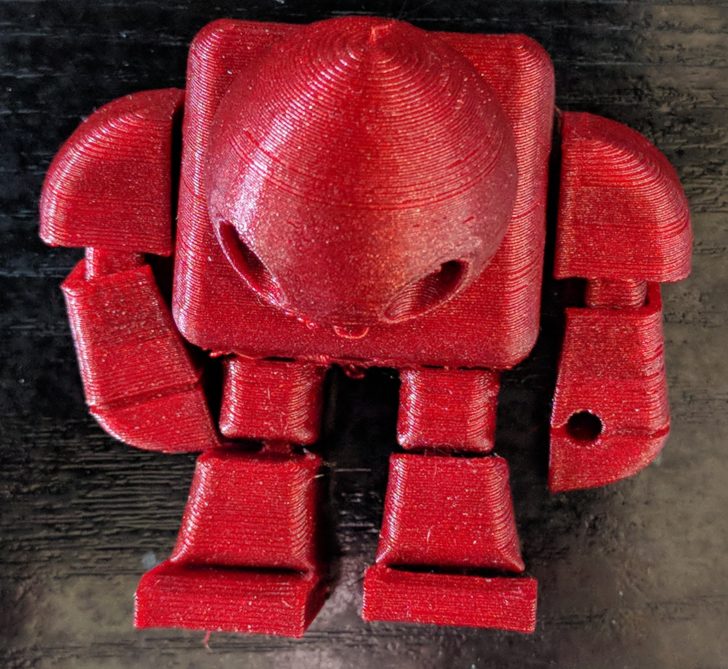

Print in place

Robot Makerfaire (Optimus Rouge pailleté) Ce modèle s’imprime d’une seule pièce. Les articulations sont toutes fonctionnelles.

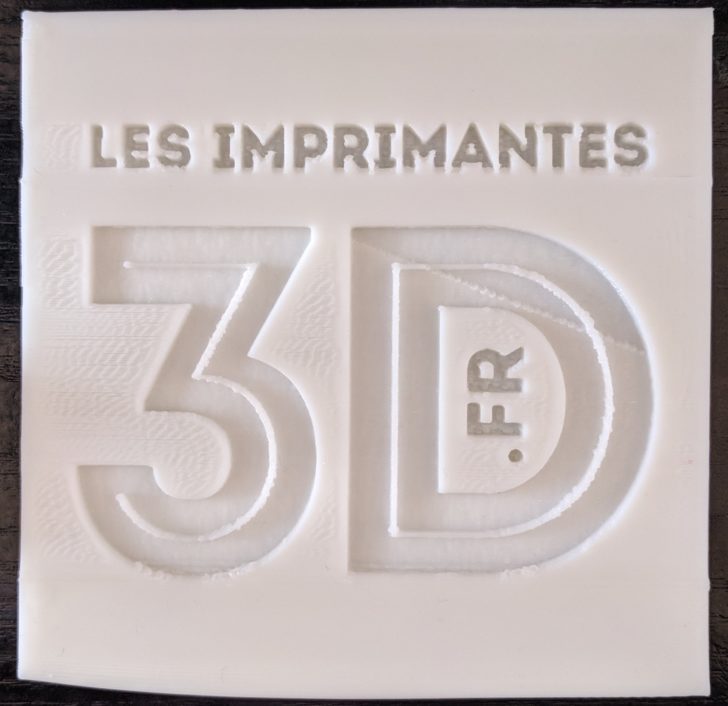

Lithophanies

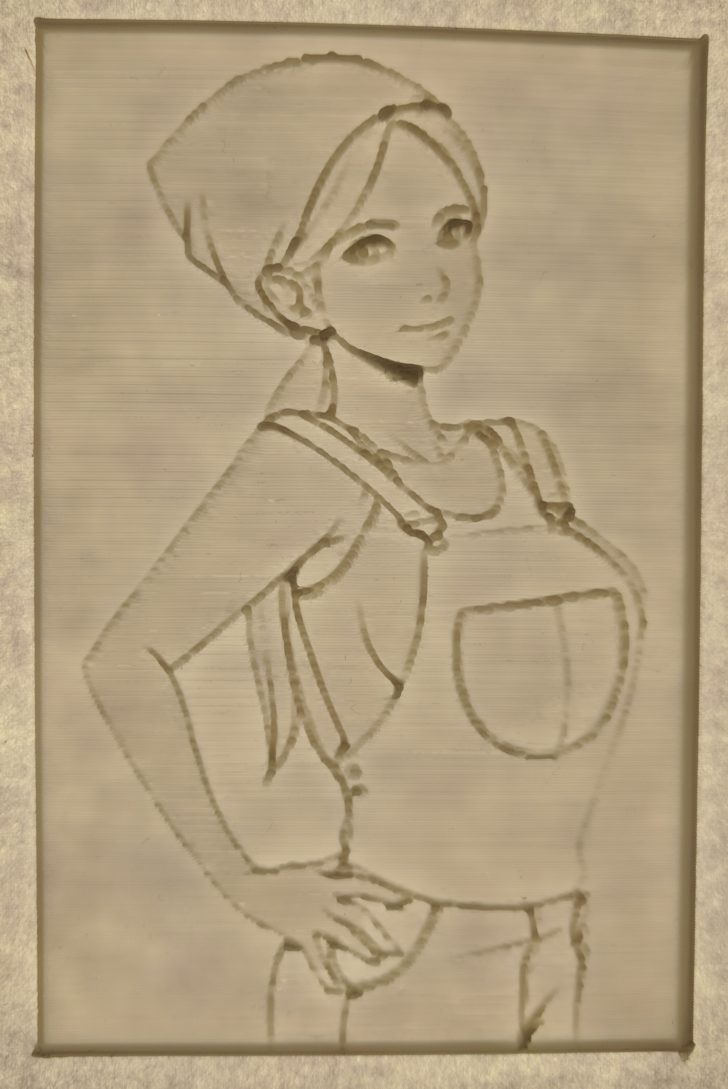

Habituellement, on imprime les lithophanies en hauteur. Avec la Creality 3DPrintMill, elles sont imprimées à plat.

Le logo du site « lesimprimantes3d.fr » (les images sont récupérables ici)

Naomi Wu (aka SexyCyborg)

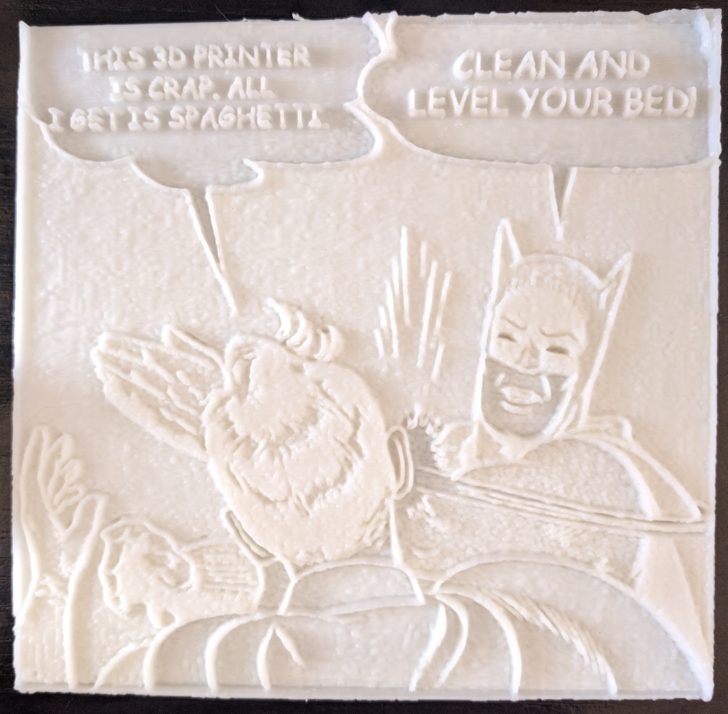

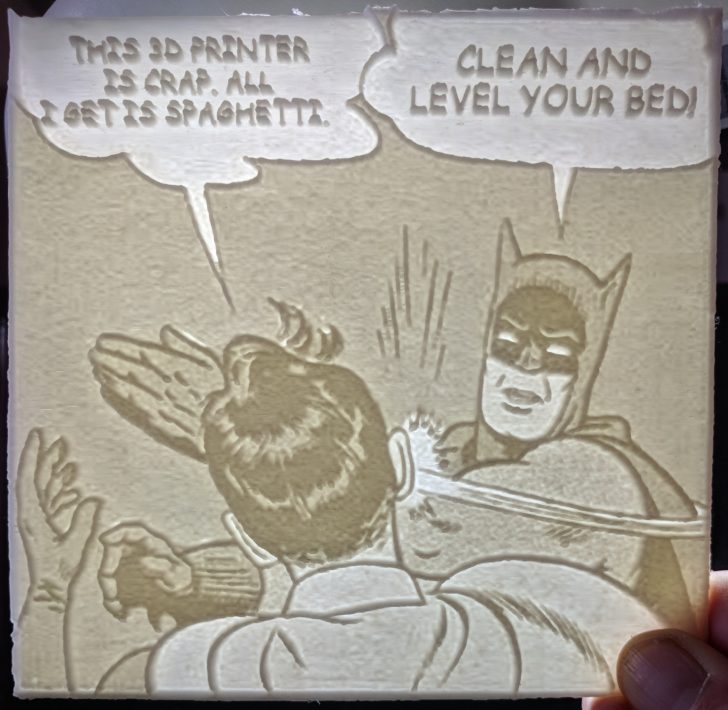

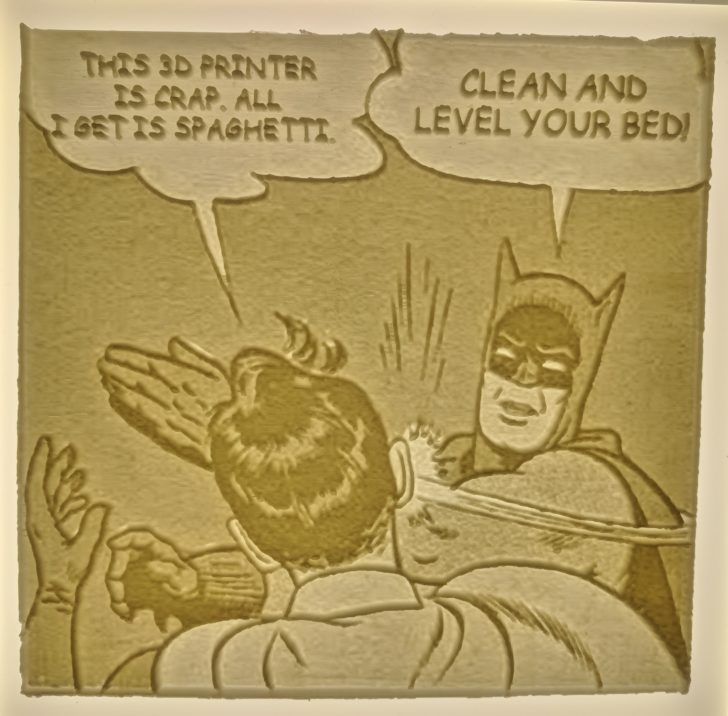

Batman / Robin (un sain rappel de la première loi de l’impression 3D)

Conclusion sur la Creality 3DPrintMill

J’ai pris beaucoup de plaisir à tenter de maitriser ce modèle. La nouveauté d’imprimer sur un tapis roulant associée à une inclinaison de la tête de 45° m’a permis de me prendre pour un pionnier. Heureusement qu’une plateforme d’échanges avaient été créée par Naomi Wu (Discord) pour les testeurs. Les retours d’expérience sur cette nouvelle manière d’imprimer et les diverses astuces ont permis de résoudre les quelques soucis rencontrés.

La difficulté majeure, comme pour toute imprimante FDM, est d’avoir une bonne accroche du filament sur le plateau afin de garantir une impression jusqu’à la fin. Encore plus avec cette imprimante avec son inclinaison de 45° de la buse : la force de la matière poussée hors de celle-ci, peut créer un effet de levier particulièrement quand la couche imprimée n’est pas en contact avec la bande. Le réglage de la distance buse (inclinée à 45°) / plateau m’a pris bien plus de temps qu’avec mes précédentes imprimantes mais une fois trouvé et réglé on se retrouve presque comme sur une imprimante «classique».

La structure générale est très rigide, solide. Les pièces la constituant, standards, ont déjà été utilisées sur de nombreux modèles de Creality, ce qui garantit une maintenance aisée.

Malgré toute ses qualités, je ne recommanderai pas cette imprimante ni à un débutant ni pour un premier achat : sa technologie et son nombre restreint d’utilisateurs pourraient être un handicap.

Pour un particulier, je ne suis pas sûr qu’elle soit vraiment utile mais pour un fablab, un établissement scolaire ou une ferme d’imprimantes 3D, alors c’est un choix possible. Ne plus avoir à se soucier de retirer les impressions du plateau avant d’en lancer de nouvelles permet d’envisager la production en petites séries.

Comme évolution, je verrai bien d’autres types de bandes de roulement (métallique, PEI…), une carte mère gérant les pilotes moteurs via UART, des ventilateurs moins bruyants pour le boitier électronique, un changement de firmware (de Marlin à Klipper)… Bref de quoi s’occuper / s’amuser encore un bon moment.

Les dernières modifications que j’ai réalisées concernent le firmware. Il est désormais dans la dernière version stable de Marlin (2.0.8.1) et après permutation de l’emplacement de deux ventilateurs (refroidissement de la tête, refroidissement de la carte électronique), la Creality 3DPrintMill (CR-30) produit bien moins de bruits, uniquement quand elle imprime.

Notes et conclusion

Qualité d'impression - 8.5

Fiabilité - 9.5

Logiciel - 9

Utilisation - 8.5

Rapport qualité / prix - 7.5

8.6

/10

- Déballage, montage en moins d’une heure

- Qualité de fabrication avec un châssis très rigide et très solide

- Possibilité d’impression de pièces longues

- Ne pas avoir à se préoccuper de l'enlèvement de la pièce imprimée avant d'en imprimer une nouvelle

- Composants de marques reconnues (courroies GATES, pilotes moteurs TMC, etc...)

- Silence des moteurs en déplacement

- Refroidissement du filament de chaque côté

- Alimentation 24V permettant une chauffe rapide du plateau

- Extrudeur métallique à double entrainement (BMG sans réduction)

- Détecteur de fin de filament

- Reprise de l'impression après coupure de courant

- Carte mère 32 bits facilement flashable, acceptant des cartes au format SD (pas microSD)

- Connectique microUSB

- Écran en plusieurs langues (Chinois, Anglais, Français)

- Boîtier électronique intégré

- Tous les outils nécessaires au montage et à la maintenance sont livrés d’origine

- Manuel en anglais

- Pas de mise à niveau automatique du plateau d’origine à cause de la géométrie particulière

- Bruit des ventilateurs du boitier électronique

- Pas de tube PTFE Capricorn

- Difficulté d’imprimer au-delà de 250°C avec le PTFE en contact avec la buse

- Impressions limitées à quelques matières faute de mise en caisson facile

- Impressions lentes (<50 mm/s)

- Durée d'impression longue car chaque couche possède une couche d'adhérence au contact de la bande très lente (<10 mm/s)

- Absence du câble USB de liaison vers un matériel informatique

- Nouveauté de ce type d'impression (bande de roulement, tête à 45°)

- Communauté restreinte pour l'instant (≃2000 possesseurs)

Cette imprimante est une nouvelle manière d'imprimer qui nécessite un temps d'adaptation. Les habitudes prises avec mes précédentes imprimantes doivent être revues dues à l'impression à 45°, Ce n'est pas une imprimante que je recommanderai à un débutant.

Par contre, en complément ou pour une ferme d'imprimantes, alors oui. Pouvoir imprimer des séries de pièces, identiques ou différentes, sans se préoccuper de les retirer du plateau, offre de nouvelles possibilités.

N’ayant pas eu besoin de contacter le SAV, je ne peux rien dire de son efficacité ; Naomu Wu à l'initiative de cette imprimante suit de près sa commercialisation et recommande à tous les utilisateurs la mettre en copie en cas de contact du SAV.

La communauté continue de grossir de jour en jour, les quelques soucis parfois rencontrés par certains trouvent généralement une réponse grâce à ses nombreux contributeurs.

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Les Imprimantes 3D .fr Imprimante 3D et impression 3D : actualité, test, comparatif, prix

Impression-nant, deux fois que je reviens lire ce test fort intéressant et je n’ai toujours pas terminé la lecture ! Cette machine est étonnante par son angle d’impression et je suis ravi de lire le processus de test qui me fait facilement comprendre le principe technique de dépose des couches !

Excellent test, très complet et argumenté. Merci à l’auteur. J’avais suivi le sujet sur le forum mais cette page est une mine d’or pour découvrir cette imprimante plutôt originale.

Excellent test, très intéressant!

Cette imprimante est-elle conforme au directives européennes de telle façon qu’elle puisse être mise sur le marché (vendue ou mise en route en Europe)?

– Directive Machine

– Directive Basse tension

– Directive compatibilité électromagnétique

– Directive ROHS