Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 07/06/2025 Dans tous les contenus

-

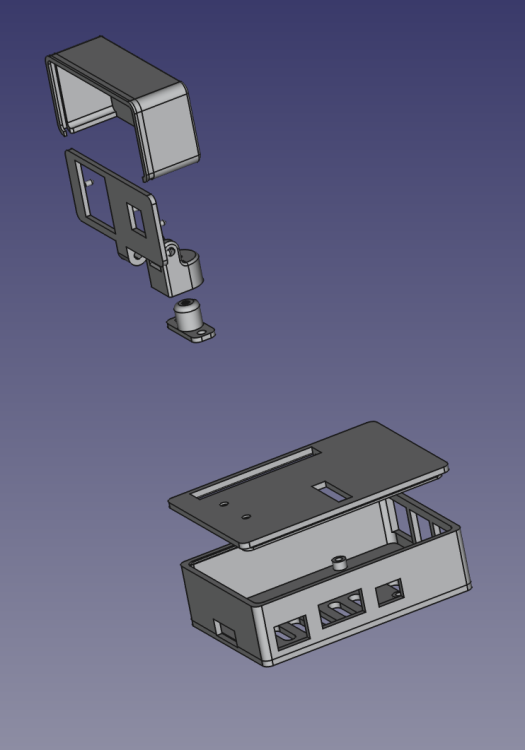

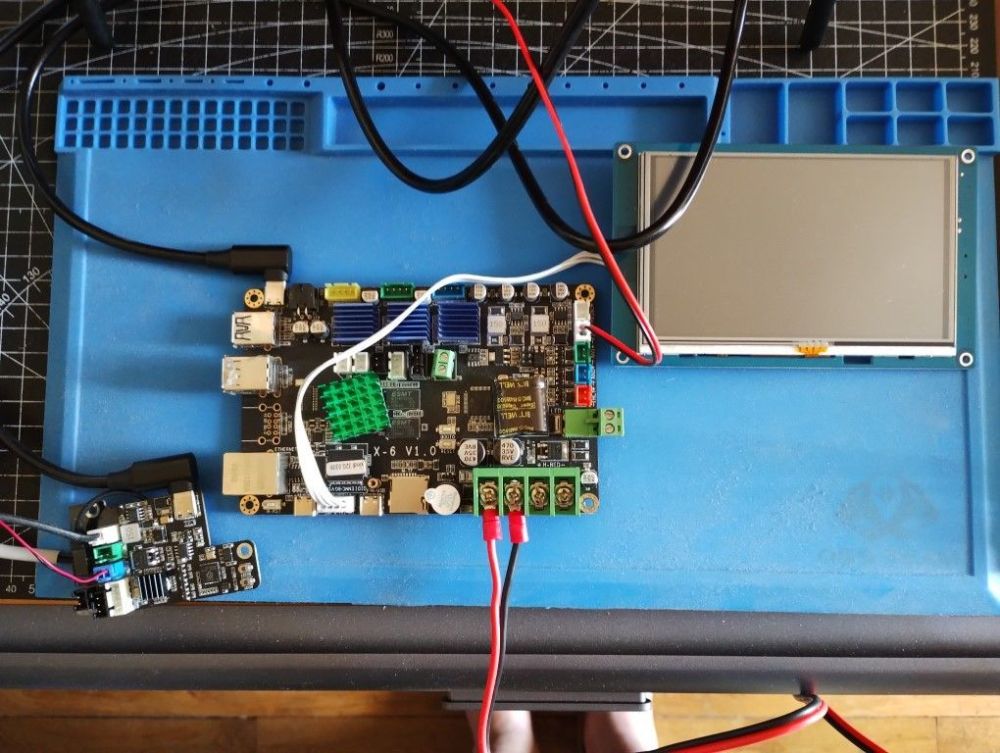

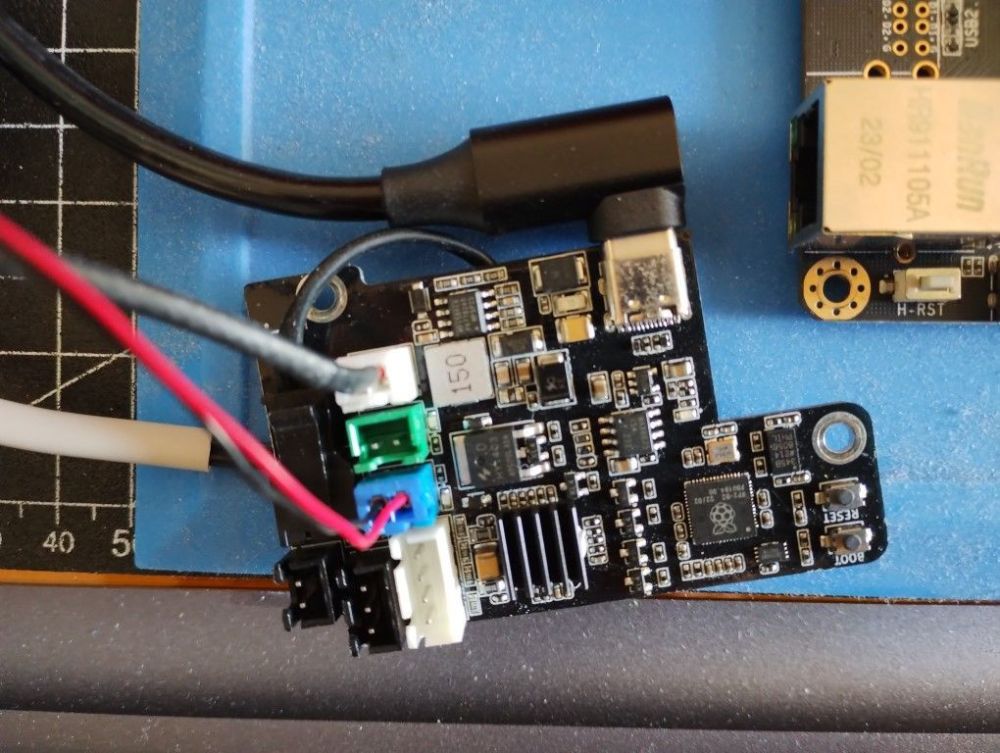

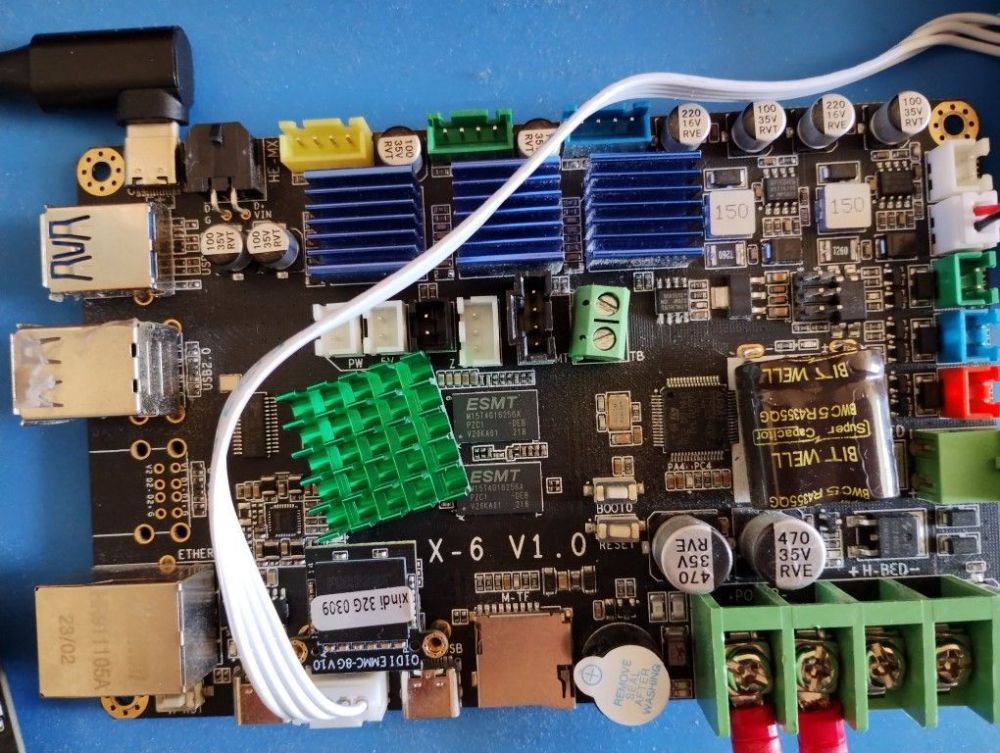

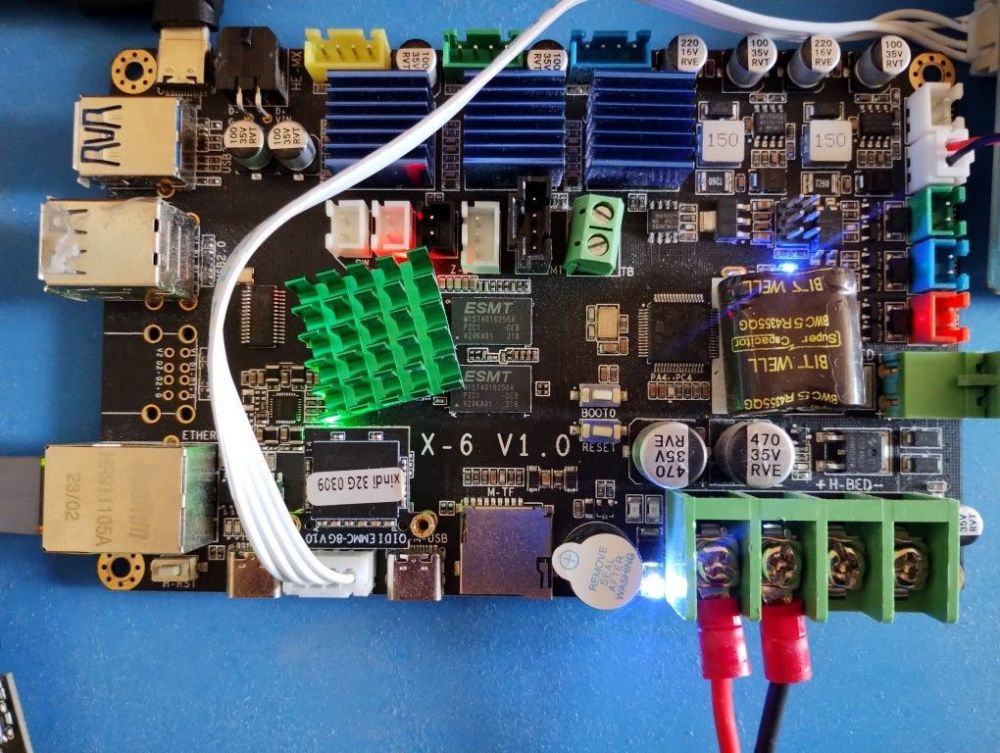

Mon projet de 17 mois , ou j ai realisé toute electronique pcb , shemaset programmation ect.... j ai aussi dessiné pas mal de chose , drive courroie , une grosse partie du lift , les tft sur le body et periscope . je me suis bien eclaté .10 points

-

ca fait un bail que je n ai plus posté , voila mon dernier tres gros projet qui a durée 17 mois7 points

-

Upgarde mis à jour pour passer du pneufit à la version Magnet k2 ! Avec le tube PTFE 2.5x4 mm et l'aimanté vissé sur le tube fourni désormais https://www.hotends.fr/fr/accueil/194-magnet-creality-k2k2.html Bon weekend !6 points

-

6 points

-

6 points

-

la visite du site de production de Creality à Huizhou, il s'agit de leur site d'assemblage, de tests et d'emballage. Il existe 2 autres sites dont le siège historique à Shenzen et un autre site sur Shenzen, le plus petit 12.000 m2 spécial dédicace à @MrMagounet @Jems @PierreR63 @Carlito06 @Poisson21 et tous ceux que j'oublie, vos imprimantes sont parties de cette endroit5 points

-

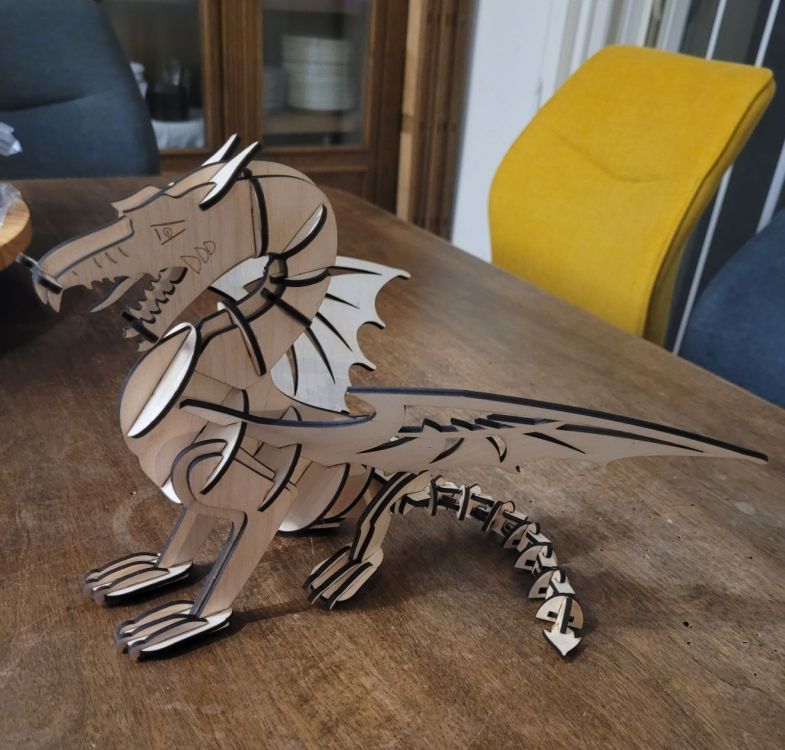

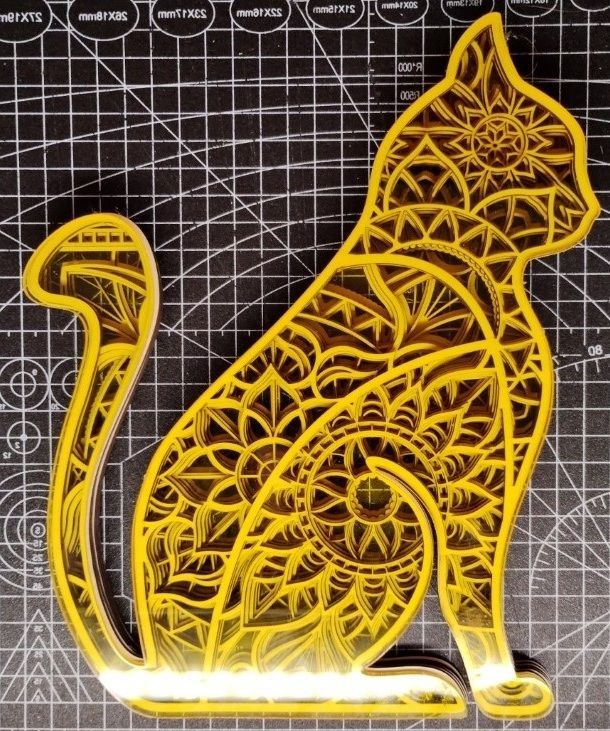

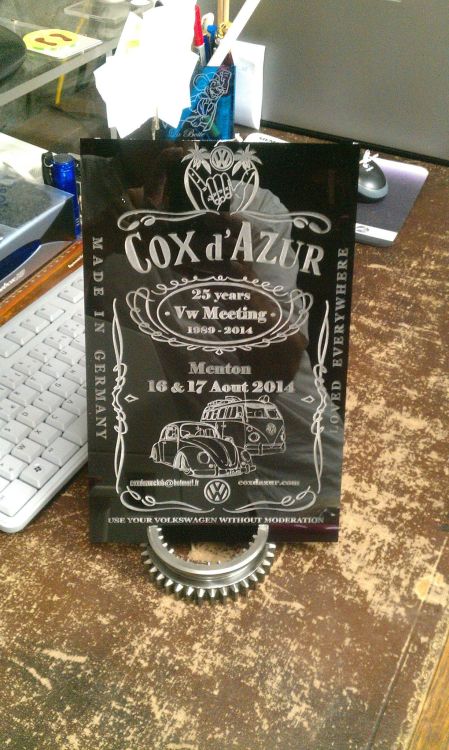

Bon un autre puzzle en MDF que tout le monde connait 107 de Haut Des plaques pour un ami qui organisait des 'meetings international' pour les cox dans la région Ce qu'il y a avec un laser, c'est que vous pouvez (en fonction de la puissance de votre source) effectuer énormément de chose. Un autre ( avec l'aide de mon ami 'Steve') , celui là est vraiment particulier et c'est une pièce unique en hommage à une petite fille (qui n'est plus là ) qui rêvait d’être une princesse.5 points

-

5 points

-

4 points

-

4 points

-

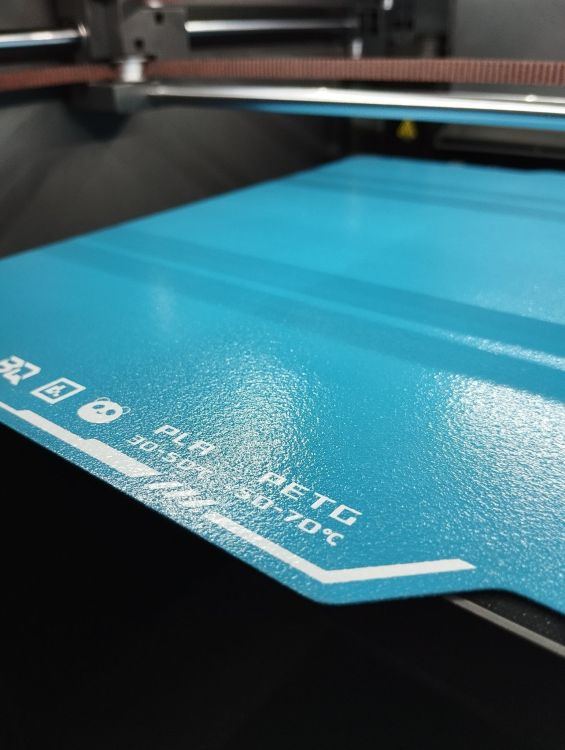

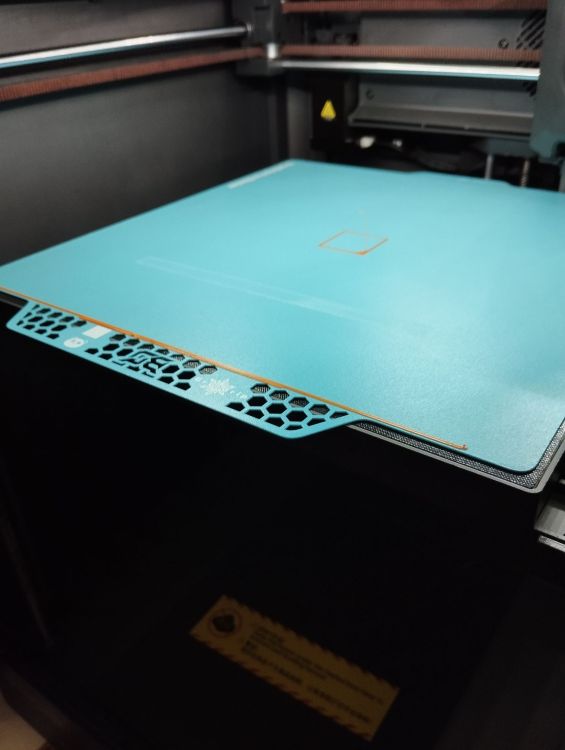

J'ai déjà fait un test de la Cryogrip Pro Glacier principalement sur la Bambu Lab A1 et j'avais testé sur la Centauri Carbon mais sans aller plus loin, là j'ai reçu la Cryogrip Pro Frostbite qui est uniquement utilisable avec le PLA et le PETG. La Frostbite est une plaque texturée un peu "granuleuse" contrairement à la Glacier qui est pratiquement lisse, l'avantage de la Frostbite c'est que vous pouvez imprimer du PLA avec une température de plateau de 30 à 50° et du PETG entre 50 et 70° Ces 2 plaques peuvent se monter sur la Centauri Carbon mais comme elles sont principalement dimensionnées pour la A1 CAD 257 x 257 et que la CC a un plateau de 260 x 260 vous avez compris qu'il manque 3 mm sur les axes X et Y, il faut placer la plaque bien au fond et à gauche du plateau. Ces 3 mmm en moins ne change pratiquement rien lors de l'impression, par contre au début lorsque la machine fait sa ligne de purge il y a un léger problème car la ligne de purge passe à coté de la plaque, après ce n'est pas une catastrophe mais j'aime bien quand ça se passe correctement . Ce problème est pour la Cryogrip Pro Glacier, la Frostbite a un bord un peu plus long à cette endroit là donc ça passe J'ai donc récupéré un GCODE de démarrage (que j'ai modifié car il ne fonctionnait pas) proposé sur le groupe Face de bouc des utilisateurs de la CC et qui utilise la ligne de purge de la Bambu Lab P1S, perso je n'ai jamais trop apprécié (bien qu'elle fonctionne très bien) la ligne en coin d'Elegoo Si vous êtes intéressé voici le GCODE de démarrage d'origine au cas ou vous souhaiteriez le remettre ;;===== date: 20240520 ===================== ;printer_model:[printer_model] ;initial_filament:{filament_type[initial_extruder]} ;curr_bed_type:{curr_bed_type} M400 ; wait for buffer to clear M220 S100 ;Set the feed speed to 100% M221 S100 ;Set the flow rate to 100% M104 S140 M140 S[bed_temperature_initial_layer_single] G90 G28 ;home M729 ;Clean Nozzle M190 S[bed_temperature_initial_layer_single] ;=============turn on fans to prevent PLA jamming================= {if filament_type[initial_no_support_extruder]=="PLA"} {if (bed_temperature[initial_no_support_extruder] >50)||(bed_temperature_initial_layer[initial_no_support_extruder] >50)} M106 P3 S255 {elsif (bed_temperature[initial_no_support_extruder] >45)||(bed_temperature_initial_layer[initial_no_support_extruder] >45)} M106 P3 S180 {endif};Prevent PLA from jamming {endif} ;enable_pressure_advance:{enable_pressure_advance[initial_extruder]} ;This value is called if pressure advance is enabled {if enable_pressure_advance[initial_extruder] == "true"} SET_PRESSURE_ADVANCE ADVANCE=[pressure_advance] ; M400 {endif} M204 S{min(20000,max(1000,outer_wall_acceleration))} ;Call exterior wall print acceleration G1 X{print_bed_max[0]*0.5} Y-1.2 F20000 G1 Z0.3 F900 M109 S[nozzle_temperature_initial_layer] M83 G92 E0 ;Reset Extruder G1 F{min(6000, max(900, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X-1.2 E10.156 ;Draw the first line G1 Y98.8 E7.934 G1 X-0.5 Y100 E0.1 G1 Y-0.3 E7.934 G1 X{print_bed_max[0]*0.5-50} E6.284 G1 F{0.2*min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5-30} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5-10} E2 G1 F{0.2*min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+10} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+30} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+50} E2 ;End PA test. G3 I-1 J0 Z0.6 F1200.0 ;Move to side a little G1 F20000 G92 E0 ;Reset Extruder ;LAYER_COUNT:[total_layer_count] ;LAYER:0 et voici le GCDE que vous devez mettre à la place ;;===== date: 20240520 ===================== ;printer_model:[printer_model] ;initial_filament:{filament_type[initial_extruder]} ;curr_bed_type:{curr_bed_type} M400 ; wait for buffer to clear M220 S100 ;Set the feed speed to 100% M221 S100 ;Set the flow rate to 100% M104 S140 M140 S[bed_temperature_initial_layer_single] G90 G28 ;home M729 ;Clean Nozzle M190 S[bed_temperature_initial_layer_single] ;=============turn on fans to prevent PLA jamming================= {if filament_type[initial_no_support_extruder]=="PLA"} {if (bed_temperature[initial_no_support_extruder] >50)||(bed_temperature_initial_layer[initial_no_support_extruder] >50)} M106 P3 S255 {elsif (bed_temperature[initial_no_support_extruder] >45)||(bed_temperature_initial_layer[initial_no_support_extruder] >45)} M106 P3 S180 {endif};Prevent PLA from jamming {endif} ;enable_pressure_advance:{enable_pressure_advance[initial_extruder]} ;This value is called if pressure advance is enabled {if enable_pressure_advance[initial_extruder] == "true"} SET_PRESSURE_ADVANCE ADVANCE=[pressure_advance] ; M400 {endif} M204 S{min(20000,max(1000,outer_wall_acceleration))} ;Call exterior wall print acceleration G1 X{print_bed_max[0]*0.5} Y+0.5 F20000 G1 Z0.3 F900 M109 S[nozzle_temperature_initial_layer] M83 G92 E0 ;Reset Extruder G1 F{min(6000, max(900, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} ;G1 X-1.2 E10.156 ;Draw the first line ;G1 Y98.8 E7.934 ;G1 X-0.5 Y100 E0.1 ;G1 Y-0.3 E7.934 G1 X{print_bed_max[0]*0.5-50} E6.284 G1 F{0.2*min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5-30} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5-10} E2 G1 F{0.2*min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+10} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+30} E2 G1 F{min(12000, max(1200, filament_max_volumetric_speed[initial_no_support_extruder]/0.5/0.3*60))} G1 X{print_bed_max[0]*0.5+50} E2 ;End PA test. ; ================================================================= ; ======== Bambu‑style PRIME — twin stripes 0.5 mm apart ========== ; ================================================================= ; Stripe 1 → Y = 1.0 mm ; Stripe 2 → Y = 1.5 mm (0.5 mm gap) G1 Z0.30 F900 M109 S[nozzle_temperature_initial_layer] ; wait for print temp M83 ; relative extrusion G92 E0 ; reset E ; ---------- first pass : left ➔ right ---------- G1 X18 Y2.0 Z0.25 F12000 ; start 18 mm from left edge G1 E2 F300 ; slow pre‑prime G1 X{print_bed_max[0]-18} E15 F{outer_wall_volumetric_speed/(0.3*0.5)*60} ; ---------- quick blob knock ---------- G1 Y11.0 F9000 ; hop forward (like Bambu) G1 X{print_bed_max[0]-19} F6000 ; scrape G1 Y1.5 F6000 ; back next to first stripe ; ---------- second pass : right ➔ left ---------- G1 X18 E15 F{outer_wall_volumetric_speed/(0.3*0.5)*60} ; ---------- finish up ---------- G1 E-0.5 F600 ; tiny retract (ASCII minus) G1 Z0.60 F9000 G92 E0 ; ================= End prime stripes =============================== G3 I-1 J0 Z0.6 F1200.0 ;Move to side a little G1 F20000 G92 E0 ;Reset Extruder ;LAYER_COUNT:[total_layer_count] ;LAYER:0 Voilà maintenant vous avez des belles lignes de purge qui seront sur la plaque La suite bientôt avec les essais et mes impressions sur la Frostbite4 points

-

4 points

-

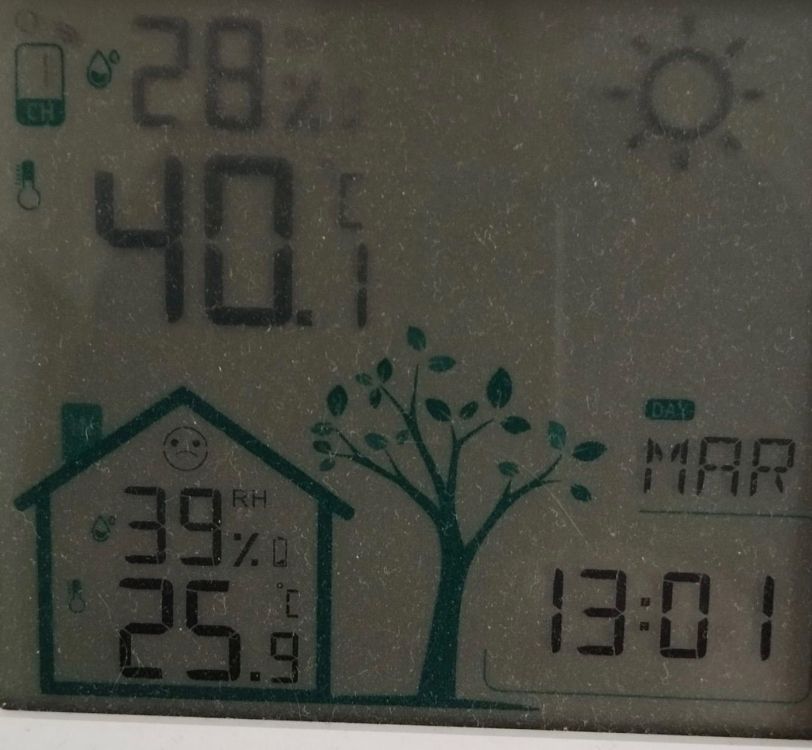

Bonjour, @pjtlivjy Je pense qu'il faut ventiler en permanence la carte mère de la QIDI plus4 pour éviter une panne thermique car le ventilo de 40mm est poussif ! (température actuelle dans mon séjour 28 °) ancien électronicien mon conseil les CPU n'aiment pas la montée en température pendant la canicule mieux vaut prévenir ! Le problème : Le ventilo de la carte mère fonctionne uniquement quand les driver X et Y sont en action. A mon avis ce n'est pas correct car un CPU sa température augmente pendant une période d'inactivité. Quand les drivers XY ne fonctionnent pas çà engendre une pénalité pour le CPU qui monte en température pour rien entre 65° et plus. Je propose de changer le FAN de 40mm par un Ø 80mm et d'utiliser la solution de la modification du carter support Fan ici fan carte mère avec un bac de crottes... Voici une solution pour modifier le fonctionnement du FAN afin qu'il tourne selon la température du processeur et reste en veille pour une rotation à 30% dans le cas d'un standby de la QIDI plus 4; dès que le processeur atteint la température de 50° le fan tourne à 100%. Cette fonction est plus intelligente et préserve la durée de vie des composants et périphériques de la carte mère. Voici le code à modifier dans printer.cfg le dossier du fan carte mère rechercher dans votre printer.CFG (controller fan board) et commenter les lignes suivantes avec #. #[controller_fan board_fan] #pin:U_1:PC4 #max_power:1.0 #shutdown_speed:1.0 #cycle_time:0.01 #fan_speed: 1.0 #heater:chamber #stepper:stepper_x,stepper_y Faire ensuite un copier collé des lignes suivantes et placer le texte juste en dessous de l'ancienne config. [temperature_fan board_fan] pin:U_1:PC4 max_power: 1.0 shutdown_speed: 1.0 cycle_time: 0.01 off_below: 0 sensor_type: temperature_host control: pid pid_deriv_time: 2.0 pid_Kp: 5 pid_Ki: 2 pid_Kd: 5 target_temp: 50 min_speed: 0.3 max_speed: 1.0 min_temp: 0 max_temp: 100 ensuite enregistrer printer.cfg et redémarrer Qidi plus 4 cette solution permet de préserver la carte mère d'une montée en température quand QIDI est en mode attente ou veille sans l'impression. J'ai réalisé cette modification qui fonctionne très bien avec un Fan très silencieux avec un fonctionnement à 30% pendant le mode veille de QIDI plus 4. Conclusion soyez vigilant et attentif pour modifier printer.cfg c'est facile à imprimer et intégrer le nouveau Fan de Ø80mm. çà va chauffer un max avec une météo caniculaire A+ Francis4 points

-

4 points

-

c'est juste parce qu'elles aiment le maïs je sors -> en voletant4 points

-

4 points

-

Encore quelques heures de patience . Qiditech nous apporte un peu plus d'informations => ici Sécheur de filaments (65 °C) durant l'impression, NFC, chainage de la Qidibox jusqu'à 4, entrainement du filament via double engrenage renforcé (c'est mieux pour les filaments chargés de particules). … et le tout pour un prix qui me semble plutôt très correct (228 €). Si Qiditech prévoyait des kits d'adaptation pour l'utiliser avec ses modèles d'imprimantes plus anciennes (Series 3, Q1 Pro), on aurait quasiment le «graal»4 points

-

Ce n'est pas censé se dégonfler un airbag après usage ? probablement un Takata -> oui je sors (de la voiture)4 points

-

4 points

-

Hello Je n'imprime pas en ce moment, mais j'écoute ça Le batteur est du genre "poulpe" avec 4 bras et 4 jambes4 points

-

Bonjour, Ce serait bien de donner la solution : cela peut servir à d'autres...4 points

-

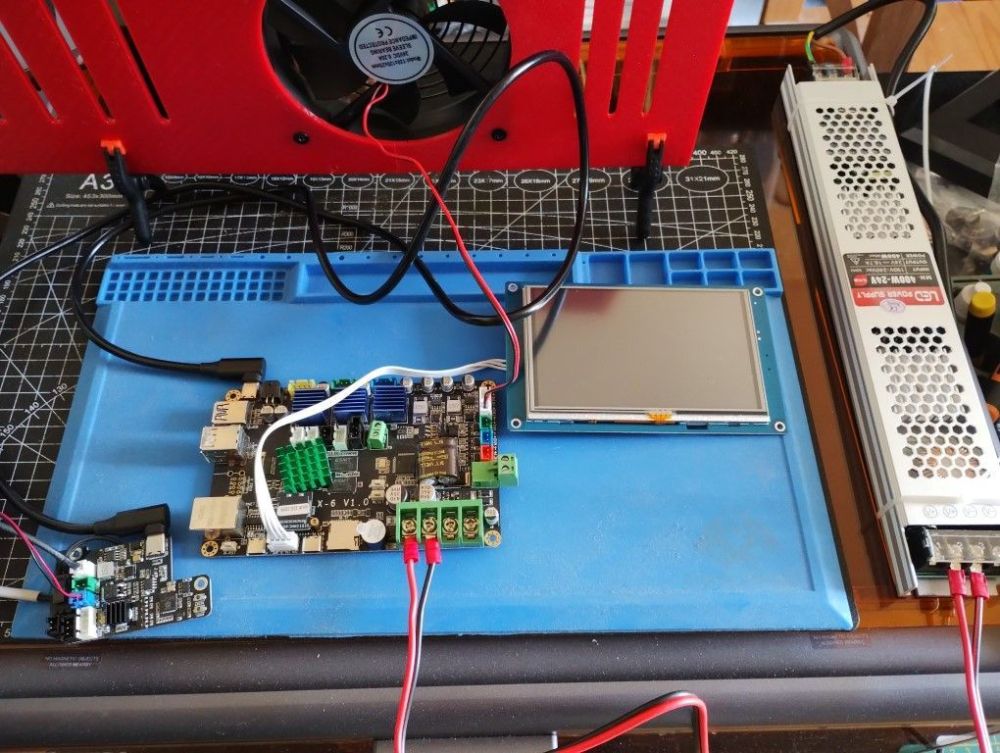

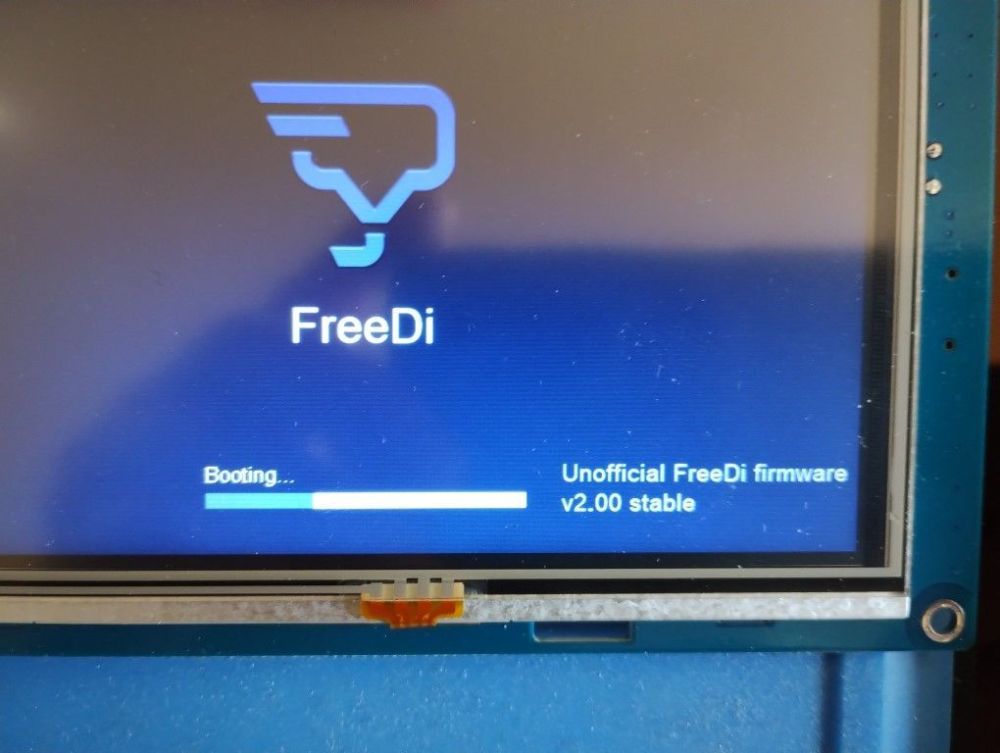

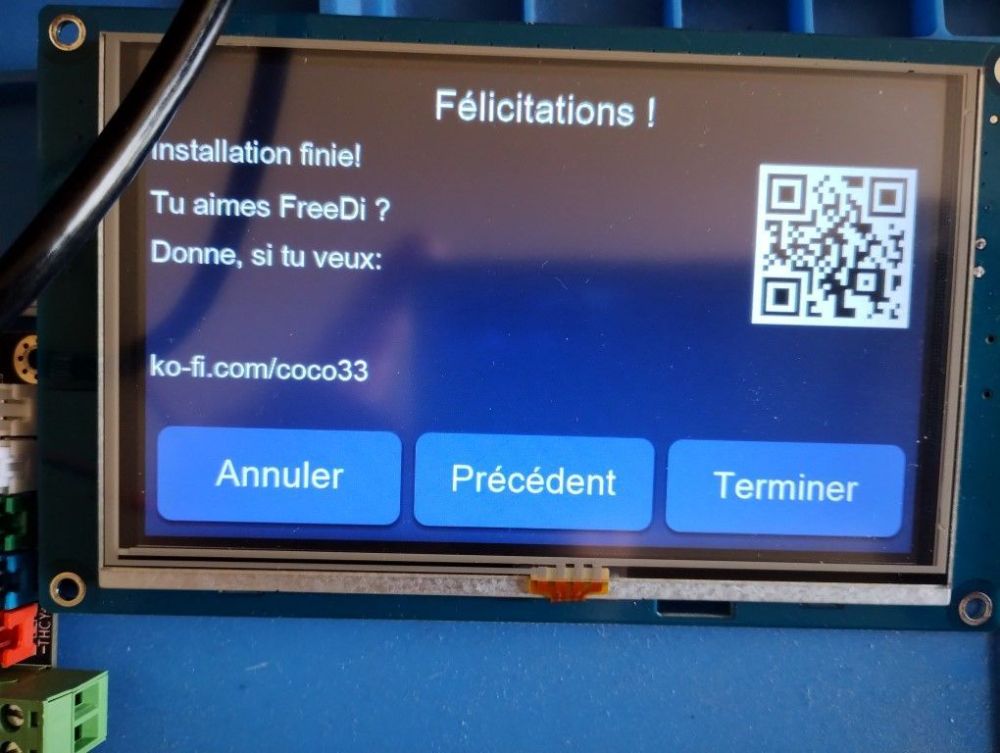

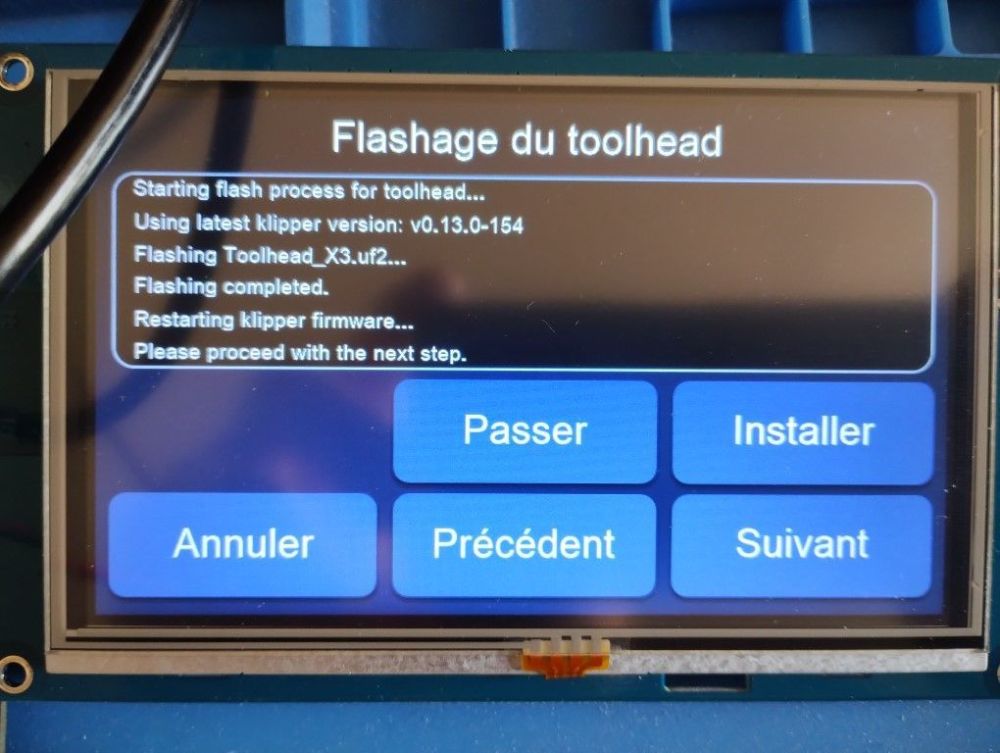

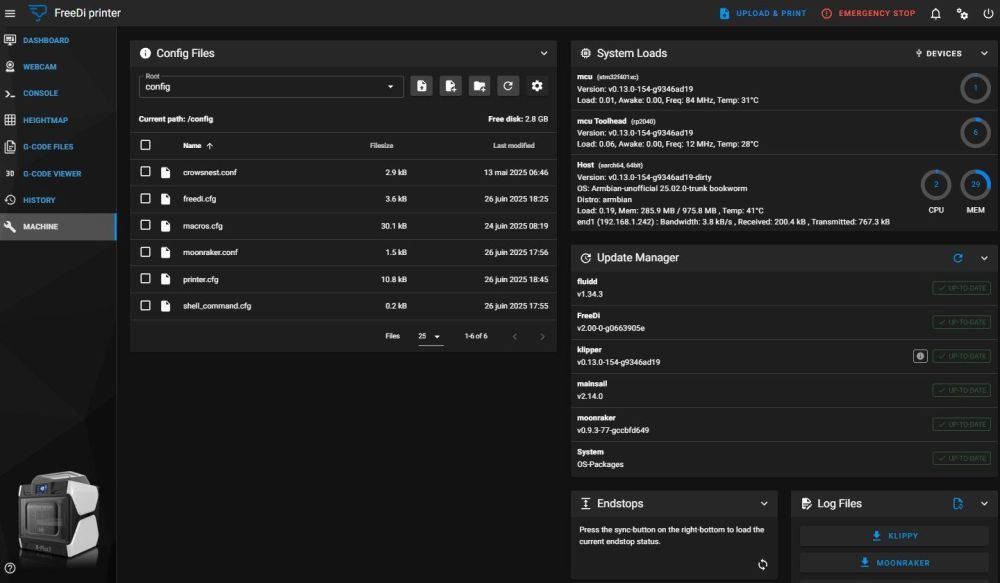

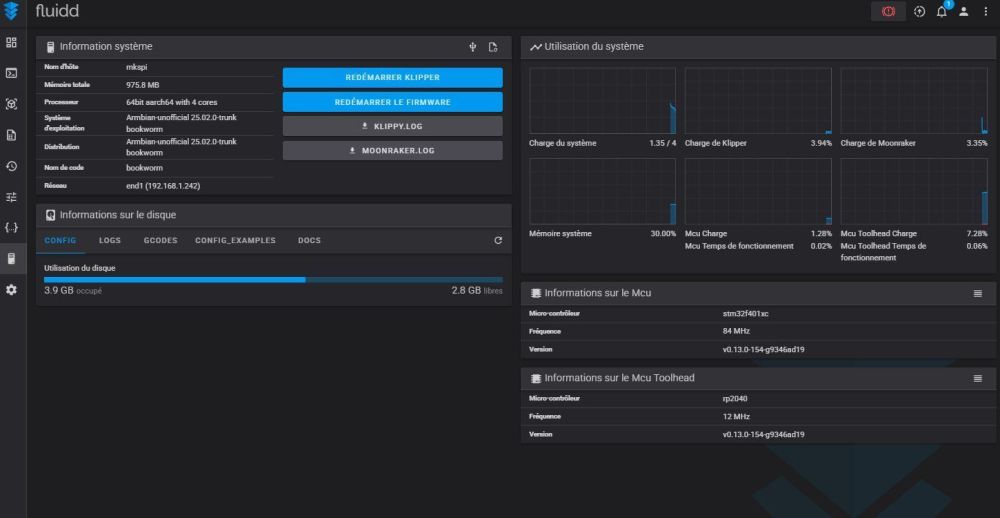

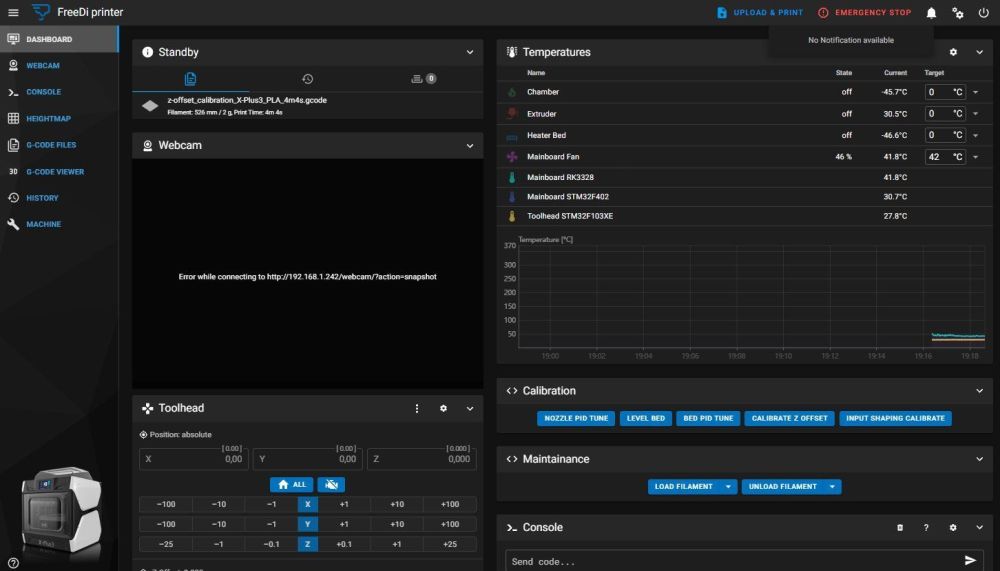

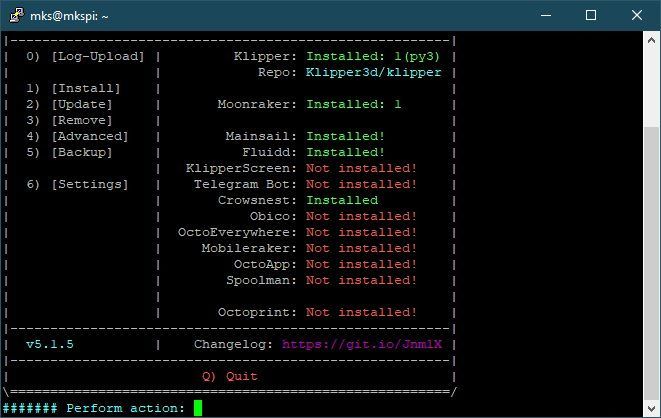

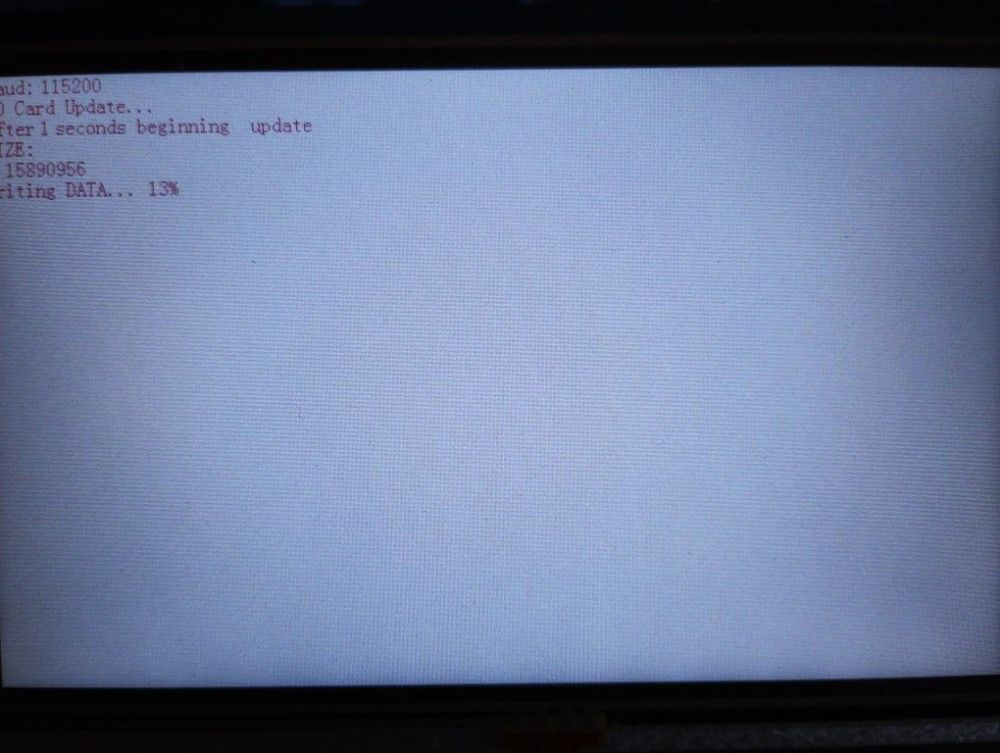

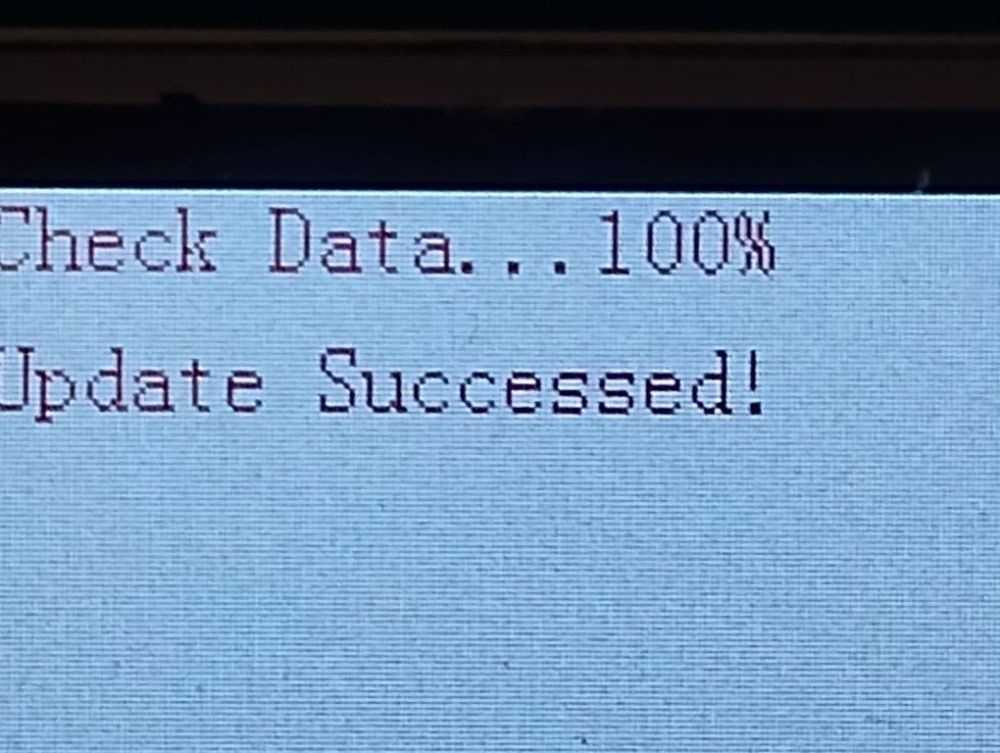

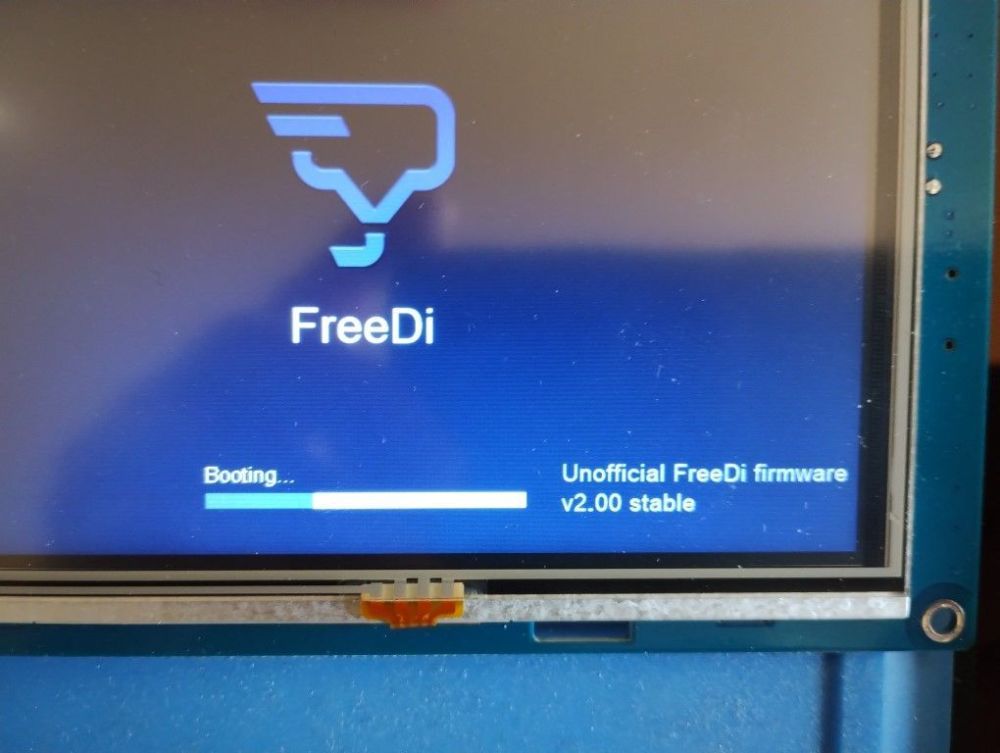

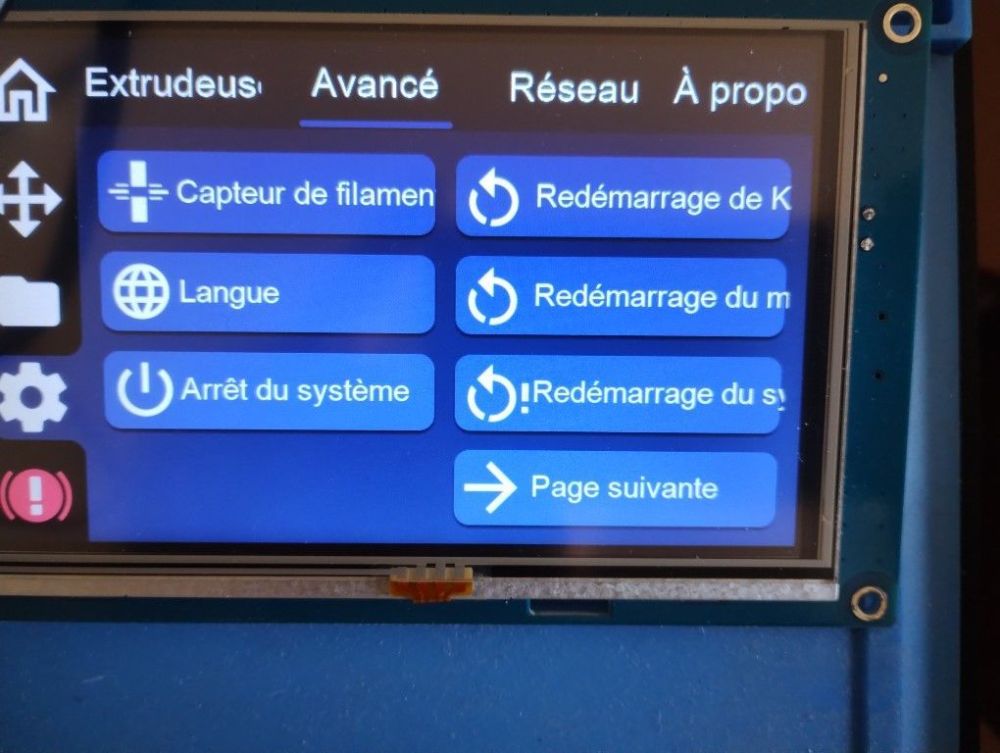

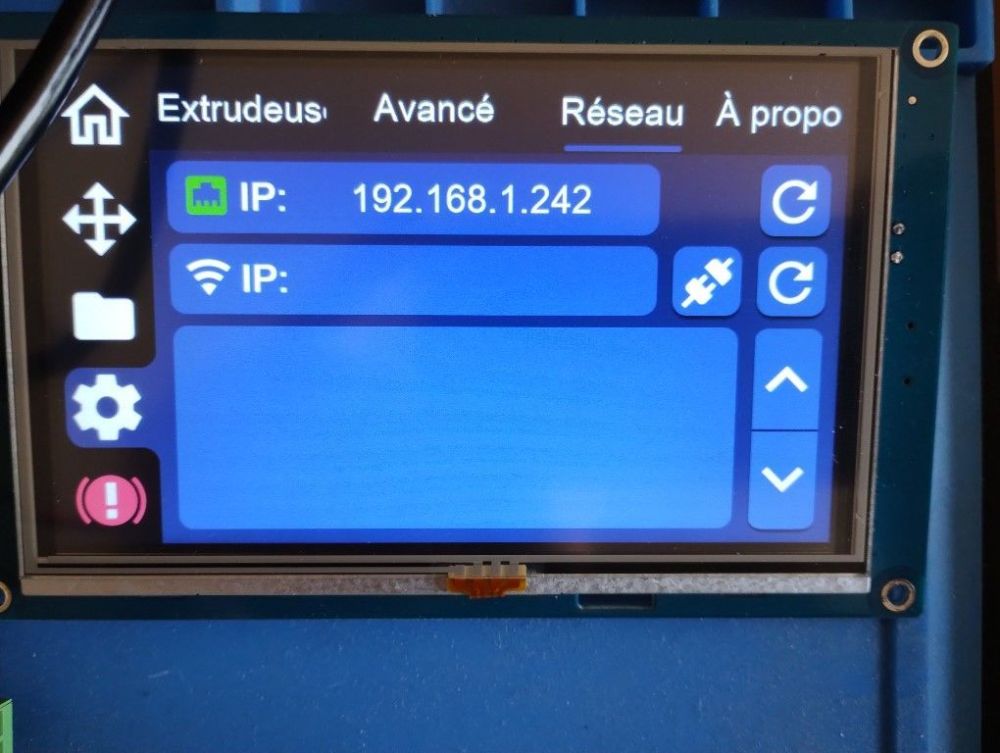

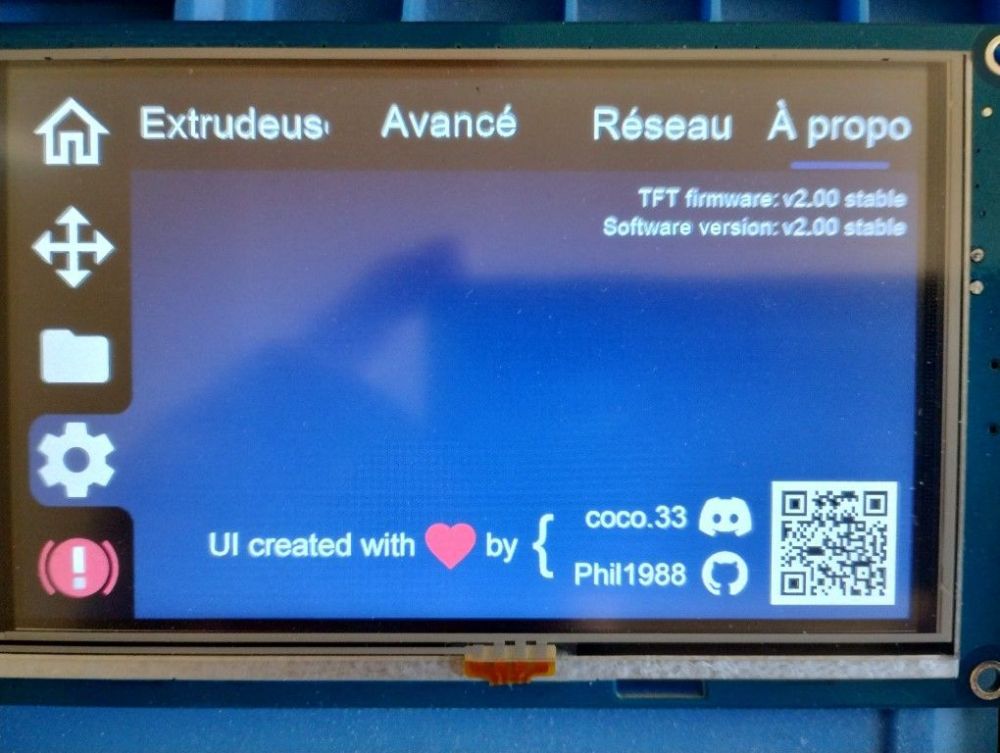

@souriceaux Comme annoncé hier, le matériel est à jour en Freedi 2.0. Par défaut, le «concepteur» de Freedi impose Mainsail comme interface Web (pour que son thème lui fasse de la pub ). Si un utilisateur part de la version Qidi pour passer en Freedi 2.0, il y a de fortes chances que la migration se fasse correctement. Ce qui n'a pas été le cas quand j'ai tenté (probablement avec ton échec de l'installation de la version beta). Ce que j'ai fait : récupération de l'image stable, flashage de l'image sur l'eMMC via Rufus. recherche dans mon footware foutoir (troisième élément de la fameuse trilogie : hardware, software, foutoir ) : câble 4 fils pour liaison carte mère / écran alimentation 24V + câble alimentation bidouilé (230V) et câble 24 V pour la fourniture du jus à la carte mère clé USB Wifi Tenda originelle que je n'utilise plus carte fille de la tête câble USB liaison CM / tête (24V circulent dans ce câble) tête d'extrusion à connecter sur la carte fille (pour éviter des erreurs) récupération d'une plaque arrière avec ventilateur de 120 pour refroidir la CM et les pilotes (plaque non utilisée avec ma XM3, préférant une autre carte avec ventilateur de 80 mm, moins bruyant et surtout ne soufflant pas partout et trop fort jusqu'à l'intérieur de la XM3) une fois ces éléments récupérés puis branchés, allumage du tout. Le banc de montage : Une fois l'ensemble alimenté (24V), les DELs de la carte s'allument et l'écran aussi avec l'assistant d'installation : J'aurais dû avoir une vidéo du processus, mais le téléphone a planté et la vidéo n'a pas été enregistrée . Quelques prises de vues lors de la préparation : Un redémarrage pour voir si tout est OK : Et là, c'est le drame : Que je demande à redémarrer Klipper, redémarrer le firmware ou redémarrer le système, je reviens toujours sur l'écran «Klipper servce is starting». On peut noter également que le firmware de l'écran n'a pas été reflashé, il affiche toujours «Unofficial Freedi firmware v2.00 beta». Donc obligation de passer en mode barbu (ligne de commandes). Récupération de l'adresse IP attribuée par mon routeur, connexion en http://192.168.1.242. L'interface Mainsail s'affiche (l'auteur impose cette interface, why ?). Comme Klipper n'est pas démarré, impossible de savoir quelle version du firmware Klipper est installée sur les MCUs. Me doutant que le firmware du MCU principal (la carte mère) n'a pas été flashé, ni celui de l'écran. Je les flashe «manuellement». Connexion en ssh (plutôt via WinSCP pour récupérer les deux firmwares à flasher), utilisateur mks, mdp makerbase. Le dossier FreeDi contient un dossier nommé « mainboard_and_toolhead_firmwares», à l'intérieur un autre dossier «v0.13.0-154» dont le contenu donne accès aux firmwares (X_4.bin (carte mère) et Toolhead_X3.uf2 (celui de la tête)) : mks@mkspi:~/FreeDi/mainboard_and_toolhead_firmwares/v0.13.0-154$ ls -l total 348 -rw-r--r-- 1 mks mks 98304 Jun 23 12:54 flash_nuke.uf2 -rw-r--r-- 1 mks mks 37940 Jun 23 12:54 qd_mcu.bin.bin -rw-r--r-- 1 mks mks 3075 Jun 23 12:54 Toolhead_Plus4_katapult.bin -rw-r--r-- 1 mks mks 36240 Jun 23 12:54 Toolhead_Plus4_klipper.bin -rw-r--r-- 1 mks mks 6656 Jun 23 12:54 Toolhead_Q1_katapult.uf2 -rw-r--r-- 1 mks mks 39584 Jun 23 12:54 Toolhead_Q1_klipper.bin -rw-r--r-- 1 mks mks 84480 Jun 23 12:54 Toolhead_X3.uf2 -rw-r--r-- 1 mks mks 37940 Jun 23 12:54 X_4.bin pour l'écran le firmware se trouve dans un autre dossier «screen_firmwares» : mks@mkspi:~/FreeDi/screen_firmwares$ ls -l total 33732 -rw-r--r-- 1 mks mks 9653408 Jun 23 12:54 q1_pro_stable_v2.00.tft -rw-r--r-- 1 mks mks 15890956 Jun 23 12:54 x-plus3_x-max3_plus4_stable_v2.00.tft -rw-r--r-- 1 mks mks 9267236 Jun 23 12:54 x-smart3_stable_v2.00.tft Celui dont j'ai besoin est x-plus3_x-max3_plus4_stable_v2.00.tft 1) recopie du fichier X_4.bin sur une carte μSD (8 Go, FAT32) à la racine, introduction de cette carte sur le lecteur de carte de la CM, extinction, attente 30 s, allumage, retrait de la carte, le fichier a été renommé en X_4.CUR (ce qui est bon signe ). L'écran indique que la «machine» boote et plus d'erreur de Klipper ne pouvant démarrer. Mainsail affiche les versions des firmwares Klipper installés (celui de la tête avait été correctement flashé) : Étant toujours connecté en ssh, KIAUH étant installé, je le mets à jour et en profite pour installer Fluidd (et l'extension Gcode_shell_command) : Et voilà, Fluidd est utilisable (je lui ai attribué le port 10088 comme Qidi ) : 2) Ne reste plus qu'à installer la bonne version du firmware de l'écran => recopie du fichier x-plus3_x-max3_plus4_stable_v2.00.tft sur une carte μSD (8 Go, FAT32) à la racine, introduction de cette carte sur le lecteur de carte de l'écran, extinction des matériels, attente 30 s, allumage, attente de quelques minutes (3/4 grand max), retrait de la carte, redémarrage et tada : La version affichée est désormais en stable. Quelques écrans : Voilà, c'est fini. Les cartes peuvent retourner chez leur propriétaire dans le sud de la France pas loin de la frontière italienne, ville connue pour ses citrons IGP.4 points

-

Pourquoi vouloir améliorer ce que tu ne connais pas et qui fonctionne très bien. La première chose à faire c'est apprendre à la connaitre en l'utilisant et après, tu seras à même de choisir des améliorations si tu les trouves utiles.4 points

-

4 points

-

4 points

-

Bon ben avec moi on va retourner aux basiques... L'impression fonctionne correctement avec ce loquet, mais depuis la chaleur d'été j'ôte quand même la vitre. A noter que la machine est restée 3h en attente de filament, je dormais Et mes tirelires... Pour le reste je n'ai pas de photos. Des clip sacs, des témoins de chambre vides pour le tir sportif, des dérouleurs de gommettes, des plateaux de rechargement...4 points

-

4 points

-

Bonjour, Vous trouverez ci-joint un système d’évacuation d’air pour climatiseur. https://makerworld.com/fr/models/1530845-air-vent-for-oblong-air-conditioner#profileId-1605352 Il s’imprime en deux parties et comporte des encoches permettant de faire glisser l’embout du tuyau. Une ouverture de 30 x 20 cm est nécessaire. De mon côté, l’insertion a été un peu difficile, car l’embout du tuyau du climatiseur était presque trop large, ce qui a légèrement écarté les deux parties de la pièce imprimée. Des glissières sont prévues sur le modèle : l’embout de la tuyauterie s’y insère directement, sans besoin de colle ni de vis. Pour la planche en bois : J’ai mesuré l’ouverture horizontale de la fenêtre, puis je suis allé chez Leroy Merlin pour acheter la planche. J’ai demandé une découpe sur mesure, à la fois pour la taille de la planche et pour l’ouverture de 30 x 20 cm. Si vous souhaitez éviter tout problème d’ajustement, vous pouvez demander une ouverture légèrement plus grande : 30,2 x 20,2 cm. Cela facilitera l’insertion de la pièce, mais elle ne sera plus maintenue aussi fermement.4 points

-

Juste histoire de vous tenir au courant ( de ce qui vous attend ), la K2 devrait m'être livrée demain en fin de matinée. Promis, je ne vous embêterai pas et vous laisserai déguster le repas dominical en famille... Par contre, je pense que la semaine va être mouvementée en terme de questions diverses et variées !4 points

-

@Jc2101 non! à priori la souris est fautive car elle vagabonde dans le slicer Cette souris a certainement touché un paramètre du mode spécial dans paramètre surface irrégulière. Toutefois ton modèle jaune en forme de fromage est sympa pour attirer les souris je ne sais pas si les souris aiment le Café ? A+ Francis4 points

-

Après si leur PCs plantent ils ne peuvent plus se plaindre Ok, je suis déjà dehors4 points

-

Je dirais que l'atrocité de ce crime est proportionnelle à la jalousie de ta X1C depuis que tu partages ton amour avec une H2D ou même pire que tu la délaisses. Je pense que Bambu Lab aurait dû te prévenir4 points

-

4 points

-

Bonjour, voici une méthode de lissage simple et efficace en reprenant des idées générales. J'ai imprimé un sujet en ABS jaune en 2 murs remplissage 5% sans aucune difficulté d'impression. les préparations pour les vapeurs d'acétone : Un bocal en verre un peu plus grand que le modèle une assiette plate un support en plastique Ø80 hauteur 15 mm environ 12 aimants plats Ø16 épaisseur 2mm du papier sopalin doublé plié en deux Méthode - Insérer le sopalin maintenu par des aimants en laissant une fenêtre pour visualiser l'évolution du lissage. (ensuite imbiber le sopalin avec de l'acétone ) - Placer la rondelle en plastique dans l'assiette ensuite le modèle sera recouvert du bocal - placer de l'eau dans l'assiette hauteur maxi 10mm. Le but de l'eau c'est de créer un joint étanche pour éviter l'évaporation à l'extérieur de l'acétone car il est plus lourd que l'air. Il se formera des bulles dans l'eau c'est normal c'est la compensation de la pression atmosphériques! Surveiller la progression du lissage au travers du bocal, la durée d'exposition est d'environ 2 h, renouveler l'imprégnation du sopalin si le sujet demande plus de lissage pendant cette durée. ci-joint quelques photos A+ Francis4 points

-

Une petite vidéo pour vous éviter de vous endormir devant votre machine Cette vidéo me fait halluciner quand je vois les hélicos passer au dessus des 1.6 millions personnes venus assister au concert4 points

-

C'est gratuit après 50€ de commande et le rouleau d'ASA coute 25 euros. Chez Amazon le rouleau d'ASA Durapro est vendu 38 €.4 points

-

4 points

-

Les éléments constitutifs: -Les boites céréales -Le Chauffage. -Le thermostat -L'alimentation Tout le reste, vis, inserts, prise et interrupteur font parti de mon stock de pièces mais facile à approvisionner. Je met les fichiers Freecad en PJ ainsi que des infos sur les pièces constitutives. Pour les débutants sur FreeCad, avant toute modification d'un solide supprimez les chanfreins (Fillet), vous les rajouterez après. FreeCad n'aime pas que l'on touche à un solide présentant des chanfreins ou des congés. Un détail important, pour des questions de sécurité vous devez alimenter le ventilateur du chauffage indépendamment de la résistance. Il doit être connecté dés la mise sous tension. L'impression des pièces se fait sans support. Toutefois soignez particulièrement vos réglages de pont pour la fenêtre de découpe du thermostat. Boitier sécheur.zip4 points

-

Bonjour, Le concept du Polydryer me plaisait bien mais j'ai déjà des boites céréales modifiées pour stocker mes bobines. J'avais modélisé un adaptateur mais je me suis dit que je pouvais essayer de fabriquer un appareil conçu pour mes boites. Je suis resté dans l'esprit Voron. Reprise d'un concept qui fonctionne et modélisation adaptable aux éléments disponible du marché. J'alimente le tout en 24volts. Le chauffage est un 120 watts, le thermostat à moins de 3 € fait tout ce qu'on lui demande. Tout est réglable y compris l'hystérésis ainsi que les limites, les alarmes, le délai, etc. Le thermomètre/hygromètre en haut est là pour la mise au point mais sinon je n'en met pas, ça ne sert à rien à par bouffer des piles. Je sèche en imprimant, la sortie du filament est du coté opposé au thermostat sur la photo mais on peu l'inverser, le support de boite est symétrique. Les petits capuchons noirs servent à boucher les trous de la boite, ils sont en TPU. Tout le reste est en ASA. La sonde du thermostat est dans le compartiment du retour d'air à l'arrière. J'ai pris une alim trop grosse à dessin, 10A. J'ai d'autre projet, j'en prendrais une plus petite pour le sécheur plus tard. Le coût est d'une quarantaine d'euros le sécheur et d'environ 10€ par boite de céréales équipée. Je communique le FCStd à qui veut.4 points

-

3 points

-

3 points

-

Dépêche-toi d'aller déposer un brevet sinon nos amis de BL vont te piquer ce concept disruptif3 points

-

Pour les passionnés de certaines séries de l'Espace, avec l'aide de mon ami "Steve" se trouvant aux USA, nous avons effectués des 'tests' sur du MDF. Juste pour info @pascal_lb, à l'époque sur Nice j'allais chez "Descours & Cabaud" et il y avait une benne dans laquelle on pouvait trouver des chutes Ceci étant, si tu en veux (petites chutes), je peux t'en faire suivre pour effectuer un test3 points

-

as tu pensé à graisser ou huilé ta filière ? après il faut vraiment y aller doucement car tu coupes et écrases le plastique et il peut rapidement chauffer ou se dilater, dernier point faire des en avant et en arrière fréquents pour casser les "copaux" et ne pas "bourrer" la filière ha ben voilà enfin un qui écoute/lit3 points

-

moi je vote non 1/ ca depend du diametre extérieur, intérieur et de la largeur de la bobine 2/ avec le cfs qui enroule/déroule la bobine regulièrement et donc crée des irrégularités ca ne reste pas aussi bien aligné que sur la photo bien longtemps...3 points

-

3 points

-

3 points

-

Oui, involontairement, quand j'ai une bécane qui part en cacahouète.3 points

-

Tu peux déjà, si ce n'est déjà fait, télécharger le manuel (60 pages PDF) ici https://fr.mynecchi.com/download/all/1.htm il explique non seulement la machines mais les bases de la couture (P18 et suivantes). Il est suffisamment bien fait (rare) pour que quelqu'un qui n'a jamais touché une machine puisse utiliser sans peine. Il te sera livré au format papier avec la machine. Après c'est comme pour la 3D, le plus difficile est parfois est de savoir par quel bout commencer à réaliser son projet ? L'idéal est de se faire aider pour savoir déjà dans quel ordre monter les pièces pour ne pas se retrouver dans une impasse et devoir démonter. (vécu) Cette machine a aussi l'avantage d'utiliser des consommables standards (aiguilles, canettes) mais ne pas prendre des composants top bas de gamme (les bonnes marques sont à peine plus cher et c'est comme pour les imprimantes 3D, un mauvais consommable fait perdre en temps ce que le prix a fait gagner), les cannettes trop peu chère par exemple tournent mal. Acheter le fil en bobines pour surjeteuses; bien moins cher que les petites bobines et se faire un support en 3D (ces bobines sont coniques en dessous) Dans les trucs utiles, faciles et pas cher à faire: les houses de protection en polyvinyle transparent pour nos imprimantes ou les bâches en toile cirée. Dans ce cas, par exemple, on met un pied à semelle en téflon (ou simplement du scotch ordinaire sous le pied standard). Tu trouvera des tas de tuto youtube pour apprendre toutes les techniques selon le matériau. Suivre aussi les tutos des réparateurs qui indiquent (toutes marques confondues) comment entretenir et huiler (même si certains constructeurs disent que la machine est huilée à vie) Surtout pas de panique en cas de problème au début, les machines à coudre sont très solides. Quand on pense que tout est cassé ou déréglé, deux choses primordiales qui résolvent 99% des pannes: Retirer tout le fil de bout en bout et le ré-enfiller (ça prend 5 secondes) Changer l'aiguille Enjoy3 points

-

3 points

.thumb.jpeg.d0a01a4e5cce65f3415fc7676016e122.jpeg)