Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/09/2020 Dans tous les contenus

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

bravo c'est très propre juste un peu de lissage et c'est le top qualité quelle est la marque du filament utilisé ? a+1 point

-

L'achat des extrudeurs TITAN est disponible sur EBAY c'est HICTOP qui est le vendeur prix 44€ franco de port Actuellement Amazon détient un seul exemplaire disponible ? https://www.ebay.fr/itm/Titan-extruder-for-HICTOP-D3-hero-D3-pro-Tenlog-D3-pro/154053554178?hash=item23de4eb002:g:OBsAAOSwGihfNjus1 point

-

1 point

-

Non à moins que tu n'aies remplacé ta thermistance, la valeur est 1 pour une «EPCOS 100k (4.7k pullup)» (ceci dit ça ne doit pas faire de grande différence une fois le PID effectué pour le lit). Pas d'idée pour la reprise après coupure, je ne l'utilise pas donc je laisse la main à ceux qui l'auraient activée dans leur Marlin pour te guider éventuellement. Peut-être de ne pas oublier de charger du filament sinon ce n'est pas normal l'impression ne devrait pas être possible, un bug?1 point

-

Fichier configuration_adv.h, cherche POWER_RECOVERY si la ligne commence par // alors ce n'est pas activé dans ton Marlin.1 point

-

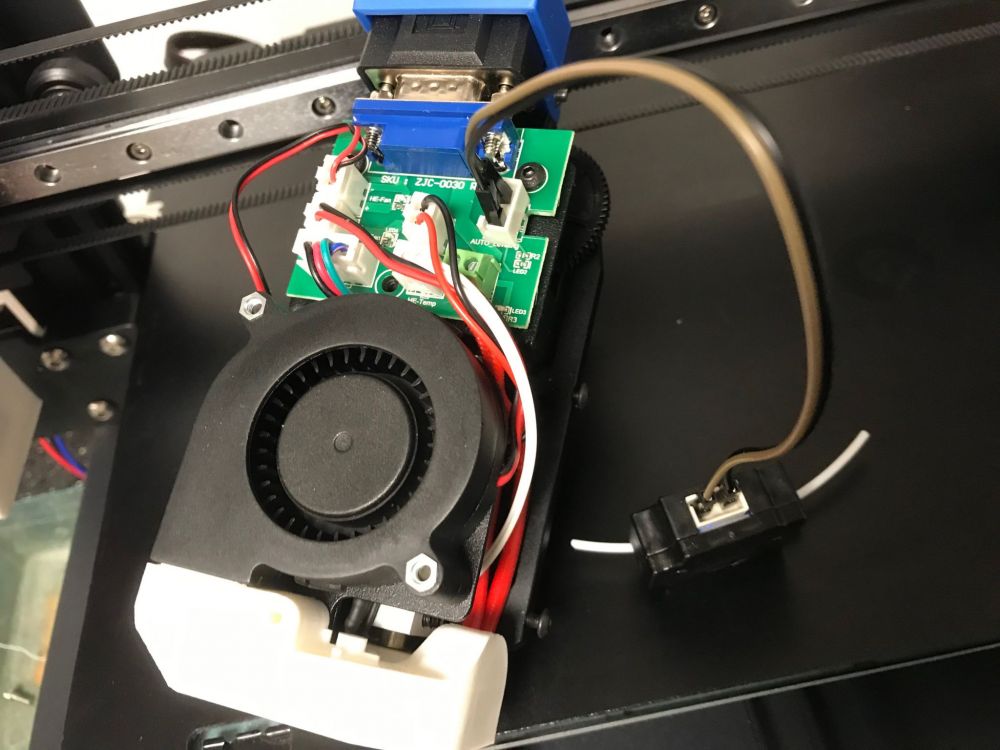

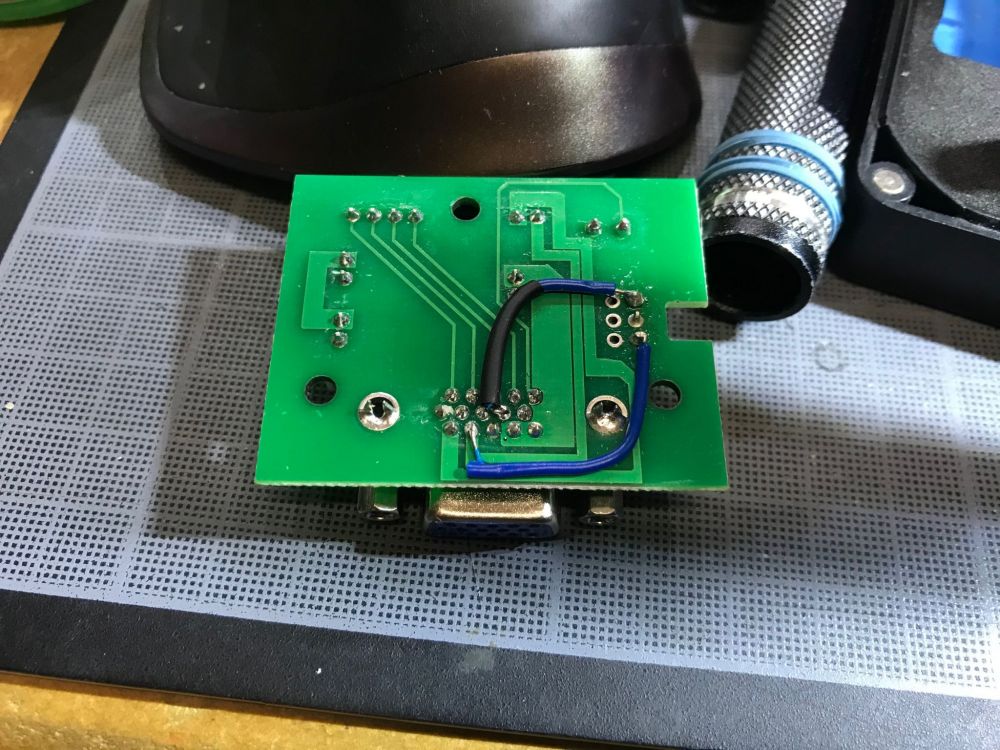

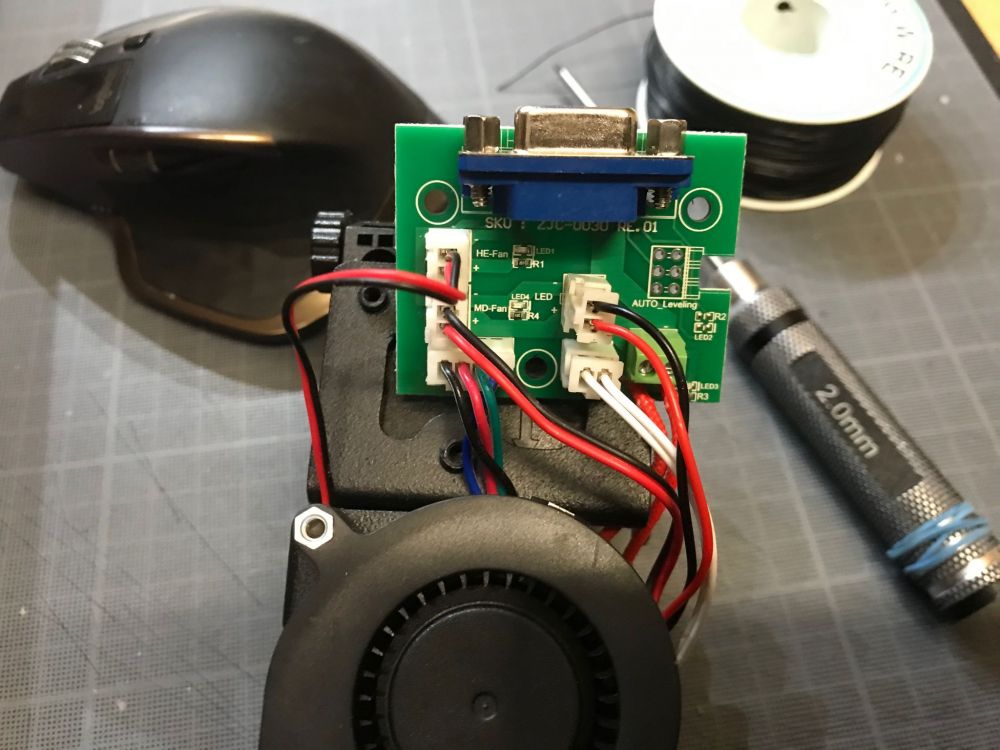

BRANCHEMENT DETECTEUR FIN DE FILAMANENT pour ceux que cela intéresse voila quelques photos pour pouvoir utiliser les détecteurs sur les titans j'ai utilisé un connecteur Johnson trois fil soudé sur l'emplacement prévue pour un autolevel le montage est identique pour les deux connecteurs voir la photo avec les deux fil soudés aux connecteurs attention la seule différence entre les extrudeurs est au niveau du fil qui relie la carte au détecteur il faudra inverser les 2 fils pour l'extruder droit j'ai fait un calage de test avant de monter le connecteur si le voyant bleu est allumé c'est que le détecteur est correctement branché bonne bidouille1 point

-

Merci @NOX très efficace ce montage pour l'entretien des buses, très bonne idée ! Bien le montage des bobines c'est fonctionnel et çà évite les vibrations du portique. a+1 point

-

Prusa et creality sont 2 philosophies différentes et surtout 2 budgets opposés de mon point de vue. Une prusa c'est du achat/impression, une creality c'est du achat/tuning/impression. Perso je préfère une créality car j'aime "bidouiller". On peut très bien imprimer dés le début sans se casser la tête puis commencer a y faire des modifs en fonction de ses envies, besoins ou évolution. Et pour cela l'avantage c'est qu'il y'a foule pour les stl et pièces a des prix tout a fait accessible. En gros pour moi d'un côté tu ne te casses pas la tête et pas besoin de chercher a connaitre ta machine mais tu casses la tirelire (Prusa) et d'un autre ou tu vas apprendre a connaitre ta machine, t'amuser à la modifier pour un prix tout a fait raisonnable :). Après dans tes 2 choix je n'ai pas testé les imprimantes mais prusa est réputé plug and play sans soucis et chez creality c'est plutôt une première pour eux mais les premiers tests sont plutôt convaincants1 point

-

Le retour alarmiste de Framemanager concernait un "détail" qui effectivement posait un réel problème le tube PTFE était trop court de quelques millimètres. A la fin de son intervention, il dit que les pièces imprimées sont très bien. Ce défaut a été rectifié et franchement je ne peux faire aucune critique à cette machine. Un autre avantage chez Prusa, lorsqu'ils font évoluer leur machine, il propose le téléchargement des 3D des nouvelles pièces pour que tu puisse les imprimer ou des kits à bas prix pour les mettre à jours (je n'ai jamais vu cela chez la concurrence (sauf des kits exotiques vendus par des sociétés tout autant exotiques, sans aucune garantie de bon fonctionnement). Il en va de même pour le soft interne qui est régulièrement mis à jour sans que tu ais besoin de tapez une seule ligne de code. Il est poussé par PrusaSlicer. Dans l'hypothèse ou tu choisirais la Prusa Mini, il va falloir impérativement que tu prennes des médocs ou que tu fasses des séances de méditations pour patienter sept semaines.1 point

-

Bonjour François, Je commence à être fatigué de lire vos commentaires qui visent à dénigrer la marque Tenlog que nous distribuons … Vous parlez de choses que vous ne connaissez pas ! Avez-vous une Tenlog ? Non alors achetez en une et vous verrez que c’est une excellente machine … Vous pensez tout savoir parce que vous possédez une Créality V2 et vous faites référence à celle-ci en permanence alors que vous êtes sur un forum Tenlog … En fait je vois bien que votre seule expérience dans la 3D est celle de votre créality alors je vous suggère de changer de forum ou là vous pourrez discutez de choses qui vous concerne et que peut être vous connaissez ! Vous devriez passer du temps à imprimer et à être constructif plutôt que de polluer nos discussions … J’espère que ce message est bien clair pour vous ! Vous démontez/cassez tout le travail fait par les abonnés de ce sujet à tort et ceci non seulement embête tout le monde et n’est pas constructif !!! Vous remettez en cause la qualité d’un rail à bille, la qualité d’un extruder direct drive mais si vous connaissiez vraiment le sujet vous n’auriez aucun doute sur ces deux points … Preuve d’un amateurisme certain ! S’il vous plaît, laissez nous tranquille entre gens normalement constitués … Si cette attitude continue, je ferai une demande au modérateur pour que votre IP soient bannie du groupe de discussion ! Ai-je été assez clair ? Sincères salutations Franck BULLOT1 point

-

yop, je vous met mon dernier print et ma dernière sculpture en date , print fait avec ma nouvelle machine hypercube (voir projet sur le forum) socle en cours , perso fini juste quelques retouche jointure et une couche finale de primaire . taille 110cm fini avec socle et Eclairage led yeux casque et pointe de arme1 point

-

Ce qui est marrant, c'est que j'ai un pote qui a commandé une LK4pro chez Compzan, et qu'elle est arrivée en Marlin 1.1.9 Alors qu'elle est clairement annoncée en Marlin 2.x !!! Je leurs ai passé un mail, mais je n'ai jamais eu de réponse1 point