Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 03/03/2026 Dans tous les contenus

-

8 points

-

Je viens de recevoir le cutter à ultrason de TWO Trees vendu par 3DJake. Délai de livraison conforme au délai annoncé par 3DJake Une seule photo de la boite, je vous fais grâce des traditionnelles photos de déballage Il n'y a que 5 petites lames fournies, quand on sait qu'ils vendent les 24 pour 10€, je trouve que le fabricant aurait pu être plus généreux. La fixation des lames est assez délicate, le principe aurait pu être amélioré. J'ai testé la coupe dans différents matériaux : - Dans du tilleul de 3 mm d'épais, Il faut mettre le variateur au max et forcer sur le cutter, j'ai de forte craintes pour des bois plus durs. Comme vous pouvez le voir sur la photo ci-dessous la tranche du bois est brûlée par la haute fréquence, ce n'est pas très esthétique, mais sur une pièce découpée au laser cela se marie bien. Sur des plastiques, on retrouve les mêmes différences que vous constatez en découpant au cutter simple les S/cristallins (PP, POM) par rapport aux Amorphes (ABS, PC, PMMA) plus difficiles à couper. J'ai découpé des plaques de PP en épaisseur 2mm et comme il y a beaucoup d'échauffement cela a généré un petit bourrelet au-dessus et au-dessous de la plaque. Bizarrement, j'ai découpé du carton sans traces de brulure sur la tranche, mais je le découpe presque aussi facilement avec un cutter ordinaire. Pour conclure, je pensais que la découpe serait plus facile en regardant les vidéos de promo (il faut forcer et s'y prendre en deux fois pour des plaques de 2 mm). Cet appareil ne fait que 40W, il faut peut-être des puissances plus importantes pour faciliter la coupe (je n'en sais rien). Il me semble, que ce modèle sera utile pour les personnes qui font de la stéréolithographie, à ceux qui usinent en CNC du plastique et laissent de petites accroches pour maintenir les pièces et probablement pour mon épouse pour couper des tissus délicats. Je ne suis pas persuadé qu'il sortira souvent de sa boite.7 points

-

6 points

-

5 points

-

5 points

-

Un exemple d'utilisation du convoyeur sur le F2 ultra, gravure du dos de petits œufs de pâques que j'avais gravés et découpés sur le S1 par planches complètes. Je les passe dans un bracelet brésilien pour en offrir 300 aux enfants lors du salon du chocolat que nous organisons ce week-end. La programmation est très assistée, pas besoin de notice pour la mettre en application.5 points

-

5 points

-

5 points

-

4 points

-

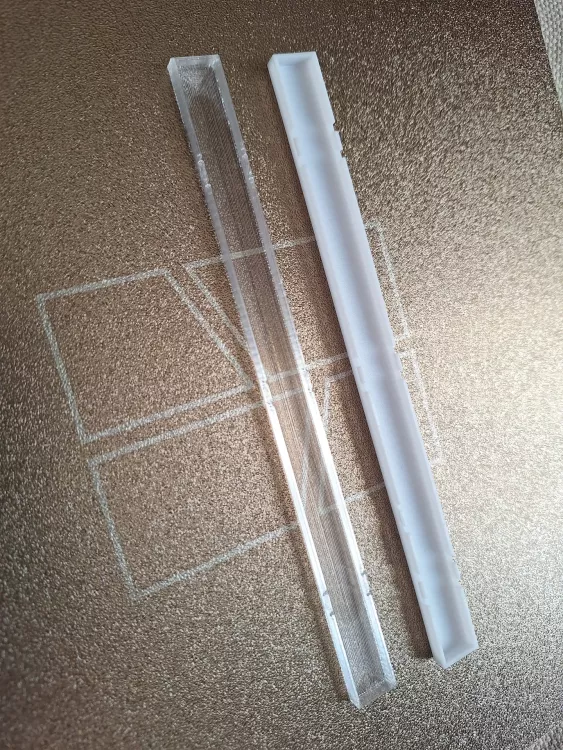

Salut Pour compléter ces premières infos, je rajouterai que pour avoir un résultat "transparent" il y a quelques réglages à faire en fonction du matériau utilisé PETG ou PLA. J'ai imprimé un cache pour le bandeau led de ma P1S avec du PETG transparent de chez Arianplast et voilà le résultat. * Je m'étais inspiré de https://www.printables.com/model/15310-how-to-print-glass Il y a ça aussi mais jamais testé https://www.printables.com/model/69331-transparent-window-printing-petg-pvb-composite-pro Une petite recherche dans cette section du forum te donnera pas mal de pistes --> https://www.lesimprimantes3d.fr/forum/search/?&q=transparent&type=forums_topic&quick=1&nodes=13&search_and_or=or&sortby=relevancy A+ JC4 points

-

Super, pense à nous donner des nouvelles en 2030 qu'on sache ce qu'il en est. On pourra fêter les 10ans du topic.4 points

-

Arrêtez de vous plaindre, je viens de claquer 2 x $40 d'ESTA pour avoir "potentiellement" le droit d'aller de France à.... France. Mais comme y'a une escale aux US bien que restant en zone de transit (donc internationale), faut bien qu'ils se gavent, et potentiellement ils ont le droit de me raccompagner "à la frontière" . Et là je peux bien payer les frais de dossier, rien n'y changera. Avec la taxe à 2€ au moins on ne vous demande pas votre passeport, un selfie, votre mail, votre téléphone, vos réseaux sociaux (facultatif, pour le moment), votre employeur, une personne à contacter etc... Bon maintenant faut que j'analyse ce que j'ai le droit de mettre en soute et pas le droit de mettre en cabine, parce que les appareils contenant une batterie c'est pas simple de nos jours, et j'en ai déjà un sur chaque oreille que je dois charger pendant le vol... Peut-être que ça va me revenir moins cher de me faire livrer depuis la Chine ce dont j'ai besoin, que de l'emmener avec moi.3 points

-

Un jour je me mettrais à la couleur Jusqu'à présent j'en suis à noir - blanc - gris (et transparent translucide), je n'ai jamais fait une pièce qui aurait une couleur incompatible avec une télé des années 603 points

-

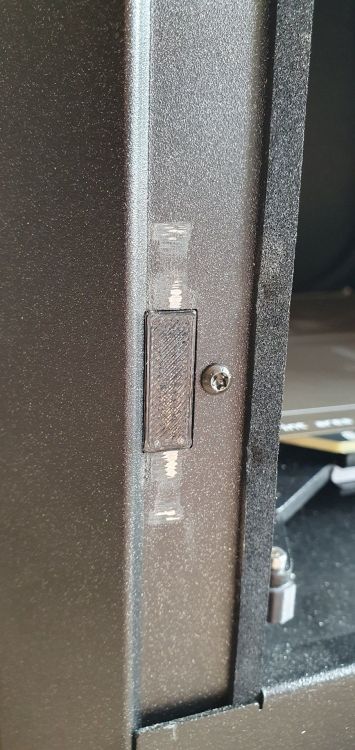

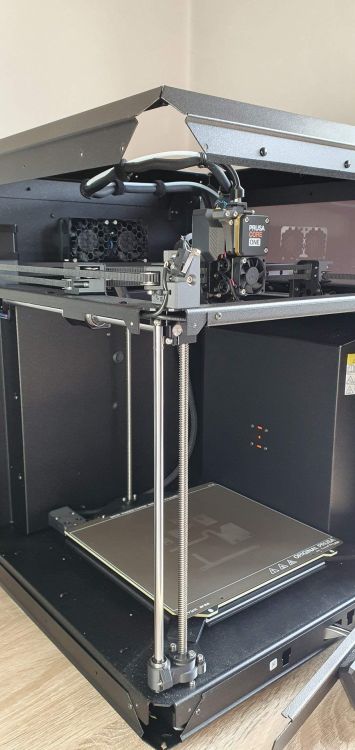

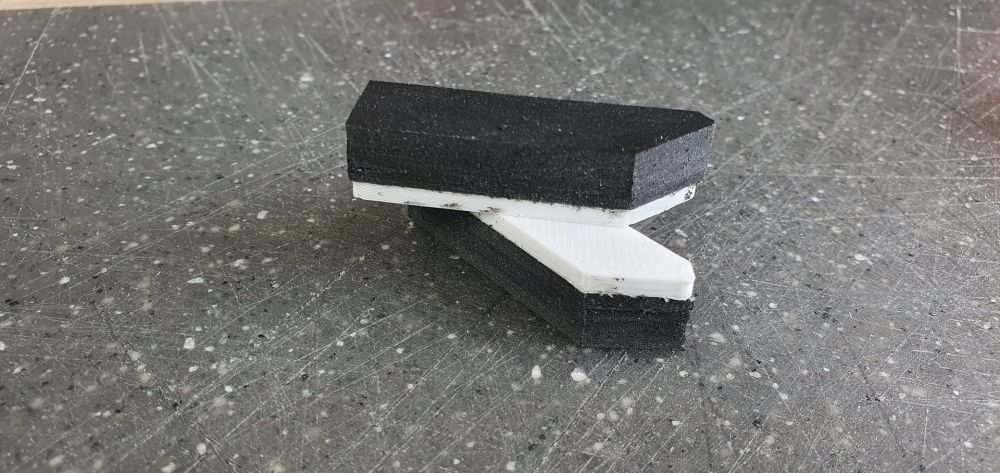

Salut, Ca fait longtemps que je n'avais pas donné de nouvelles de la Prusa CORE One. Un an après l'avoir reçue, il était temps que je m'occupe un peu de l'entretien et updates en attente. ^^ Sur cette photo on peut voir la machine dans son jus, un kit de filtration à installer, des tendeurs à remplacer, des pieds à modifier et l'upgrade vers la CORE One+ à effectuer. Ce qu'on ne voit pas c'est la porte à retourner. On va commencer par le kit de filtration. Rien de très sorcier, il suffit de suivre la notice de montage très simpliste. J'ai cependant noté trois points d'attention : Le ventilateur est livré dans le mauvais sens, la sortie d'air ne pointe pas vers la grille. Il faut bien penser à le sortir pour le replacer selon la notice. Un bout de ruban velcro est fourni pour le cable management à l'intérieur du compartiment technique de la machine, mais la notice précise de réutiliser le petit lien du ventilateur (fil de fer plastifié). Résultat j'ai tout assemblé et fermé, et je me retrouve avec ce ruban en trop. Le boitier en tole plié ne peut pas se plaquer correctement contre la machine à cause d'un rivet : Ca ne se voit pas bien sur la photo (floue), mais soit on déforme la tole pour passer sous le rivet, soit on laisse un jour et bonjour l'efficacité de la filtration. La solution simple, retirer le rivet : L'étape suivante consiste à démonter la porte et préparer le terrain pour son remontage de l'autre côté à la fin. Très simple à faire, il suffit de permuter les aimants d'un côté avec les charnières de l'autre côté. Et c'est là que je tombe sur une petite surprise : La peinture est bouffée là où il y avait les charnière avant. Manque de pot les montants ne sont pas symétriques sinon je les aurais permutés. C'est là je que j'ai compris comment fonctionne le système de "crans" qui permet de tenir la porte à 90° et presque à 180° : La charnière frotte tout simplement sur la tole, c'est son élasticité qui fait le point dur, sauf pour le presque 180° où la charnière bute sur le profil de la cornière. Un peu moyen, mais faut dire que ça fonctionne puisque je n'avais rien remarqué jusque là. Il faudra seulement que je trouve une solution pour arranger un peu la peinture bouffée à gauche. Je profite que la porte soit démontée pour passer au remplacement des tendeurs. Alors en fait j'ai remplacé les 4 pièces par prévention, mais seul une petite partie mobile était nécessaire. En effet lors d'un réglage de la tension des courroies, j'ai été confronté au grippage du tendeur de gauche. Impossible de dévisser ou de visser le tendeur. A priori un problème connu, corrigé par l'ajout d'une touche de graisse sur le filetage dans la notice de montage. Pour le tendeur droit, un jeu d'enfant, ça se fait sans rien démonter de plus que le tendeur lui-même. Pour le tendeur gauche, là faut démonter toute une cornière et les panneaux de gauche. En plus ce tendeur supporte le capteur de porte. Et là pour le coup je suis vraiment très très content d'avoir pondu mon petit outil pour démonter les rivets des panneaux latéraux (20 rivets en tout ici) : Dispo ici => https://www.printables.com/model/1276439-prusa-core-one-rivet-tool En effet la notice indique d'utiliser une pince coupante pour ça, et c'est vraiment pas pratique en plus de risquer de rayer la machine. Après avoir démonté le tendeur défectueux, je peux enfin voir ce qu'il a : Je m'attendais à un double filet, mais vu comment la vis dépasse, il y a du avoir un autre problème. J'ai essayé de glisser un tournevis plat en dessous pour bloquer l'écrou et forcer le démontage, sans succès. Je n'ai eu d'autre choix que de couper la vis. L'écrou carré est bloqué, il tourne fou dans le logement. Bref, c'est remplacé et lubrifié, tout va bien. Enfin il me restait à remplacer les pieds par la V2. En effet ma version de CORE One étant parmi les premières, la forme et l'emplacement des pieds a été révisé depuis. Mon modèle avait deux grandes bandes de 15x300m disposées à gauche et à droite : La V2 utilise des pieds d'angle de 12mm et 50mm de côté (estimé depuis le modèle imprimé). Normalement collé directement sur la machine, mais apparemment l'adhésif utilisé est de piètre qualité, ce qui a poussé des makers à concevoir cette pièce plastique pour les maintenir en place. A savoir que l'adhésif de la V1 collait encore parfaitement. J'ai donc du concevoir un petit gabarit (en blanc ici) pour recouper mes bandes afin de les adapter aux nouvelles pièces. Ca se coupe très bien au cutter. Et là je sais pas ce qu'il s'est passé, j'ai oublié de faire une photo des pieds finis ainsi que de toute l'upgrade vers la version +. Concernant la version +, il s'agit en fait d'une upgrade mineur. Le support de filament est nouveau. Par rapport à l'ancien, il est composé d'une base fixe et d'une partie amovible. On suppose que la partie amovible pourra accueillir un lecteur NFC (il y a un trou au centre et dans la tole, assez gros pour un cable, trop petit pour un connecteur, wait'n'see. En utilisant des mods communautaires il est possible de changer le support pour des bobines plus étroites ou plus larges, on pense aux 2kg de la marque qui ne sont pas compatibles avec le support d'origine. L'autre évolution qu'apporte cette upgrade, c'est l'ouverture/fermeture automatique de la grille de ventilation. Bien que la machine pouvait nous prévenir s'il fallait ouvrir ou fermer la grille, c'est plutôt agréable de ne plus avoir à le faire manuellement. Et enfin le nouveau capteur de filament latéral est débrayable, afin de faciliter le passage de filaments TPU très souples. (Je n'ai jamais eu de problème avec le 95A). J'ai bien entendu fait un petit contrôle technique complet, graissé les axes, retendu les courroies (avec la nouvelle méthode stroboscopique), passé un coup de chiffon sur la poussière des plexis etc... Tout ça pour me retrouver avec presque la même machine qu'avant, mais en mieux (la porte dans ce sens, c'est moins commun) : Oui, il manque le petit + en bas à droite, je m'en occuperai plus tard. Il était temps que je m'occupe de cette brave bête. Il me reste à tester l'efficacité de la filtration qui est somme toute la seule vraie évolution hors maintenance. A+3 points

-

3 points

-

BMW, Bambu Lab, inew3d, Anycubic... voici les actualités impression 3D et fabrication additive a ne pas manquer cette semaine. https://www.lesimprimantes3d.fr/semaine-impression-3d-531-20260308/3 points

-

avant d'en avoir un (AMS) on se rends pas compte a quel point c'est pratique et agréable... certes le multi couleurs....mais aussi ca charge décharge le filament automatiquement , ca sèche ton filament...etc t'es en mode canapé.......et c'est extrêmement agréable3 points

-

si on peut ajouter de l'utile (bobines) à l'agréable (vin) un 2 en 1 quoi3 points

-

Je vote pour un très gros dryer / armoire à filament. Genre cave à vin mais pour une dizaine de bobines.3 points

-

Découvrez un accessoire prévu pour transformer une banale imprimante 3D en outil de production à la chaine avec le Chitu PlateCycler C1M ! https://www.lesimprimantes3d.fr/test-chitu-platecycler-c1m-bambu-lab-a1-mini-20260306/3 points

-

Dommage que je n'ai plus la A1 mini sinon c'est le genre d'accessoire que j'aurais bien voulu essayer même si à bien réfléchir ça ne m'aurais servi à rien3 points

-

3 points

-

Houla Oui... Les statistiques actuelles de ce sujet confirment la remarque de @divers ( Et il semble que je sois le plus actif ... ) Il faut croire que pour être modérateur ou un membre actif du forum, faut aussi être un minimum "carton-philes" ou éventuellement être un chat. ( Car c'est connu que les chats aiment les cartons. )3 points

-

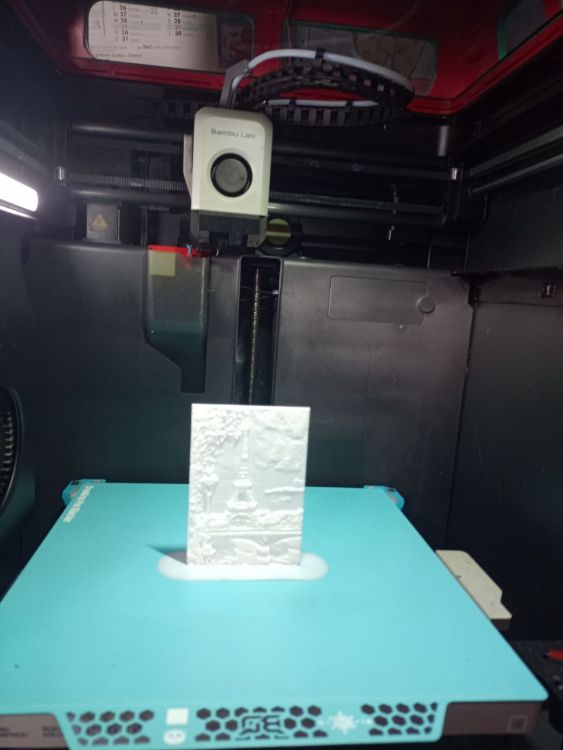

re à tous du coup j'ai réussi a imprimé sans colle avec ses réglage et peu être que je peux affiné plus si je regarde mieux comment fonction bambou studio mais je le maitrise pas bien encore . bien sur la ligne de code rajouter dans le g_code de début de machine temperature premiére couche 250° puis 240° pour du PLA vitesse première couche 30mm/s motif de remplissage solide et couche inférieur courbe de hilbert température du plateau 65° première couche puis 60° qualité 0.20mm standard ps: pascal_lb tes ligne de code ne marcher pas alors voici celle que j'ai mise ;===== for Textured PEI Plate , lower the nozzle as the nozzle was touching topmost of the texture when homing == ;curr_bed_type={curr_bed_type} {if curr_bed_type=="Textured PEI Plate"} G29.1 Z{-0.04} ; for Textured PEI Plate {elsif curr_bed_type=="High Temp Plate"} G29.1 Z{-0.06} ;lower of 0.06mm for High Temp or Wham Bam Plate {endif} voici le résultat pla esun basic blanc et rose pour le test les première lettre ne son pas belle car j'avais une vilaine crotte de filament qui était sur ma buse car elle était pas très propre au démarrage et j'ai retirer les trois première lettres du mot carbon au changement de couleur mais si non tout c'est bien passer c'est très lisse et très propre et sans colle du coup . merci à tous et peu être que cela aidera d'autre utilisateur .3 points

-

Salut @alanya Tu trouveras ces infos et bien d'autres dans le super wiki de Bambu Lab --> https://wiki.bambulab.com/en/software/bambu-studio/preset A+ JC3 points

-

3 points

-

3 points

-

Pourtant, il y en a beaucoup qui se plaignent que leur machine imprime des cheveux d'anges…3 points

-

Je crie à l'arnaque. Comment @KpDp_3D tu as pu trouver avec si peu d'indices?? Y a eu des mallettes, des DMs c est pas possible... Putain je m'aperçois que je suis tellement mauvais perdant que même au Schmilblick je suis capable de prendre feu3 points

-

Ah oui, celui qui concevra une machine pour imprimer et implanter des cheveux ... il aura fait fortune ! ( je "cache" les miens sous mon chapeau )3 points

-

3 points

-

3 points

-

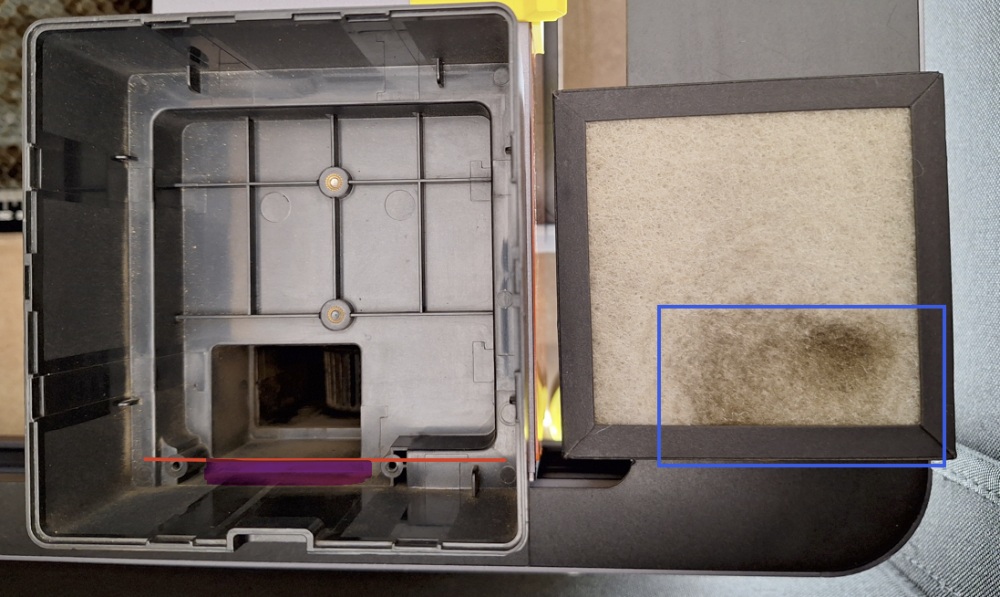

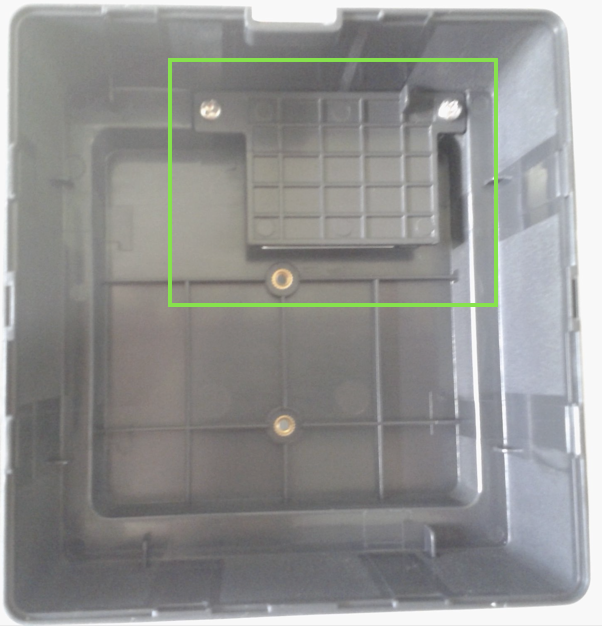

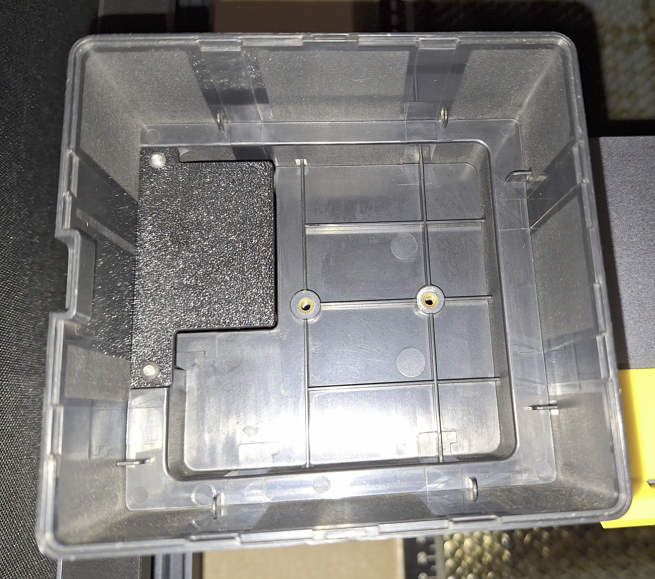

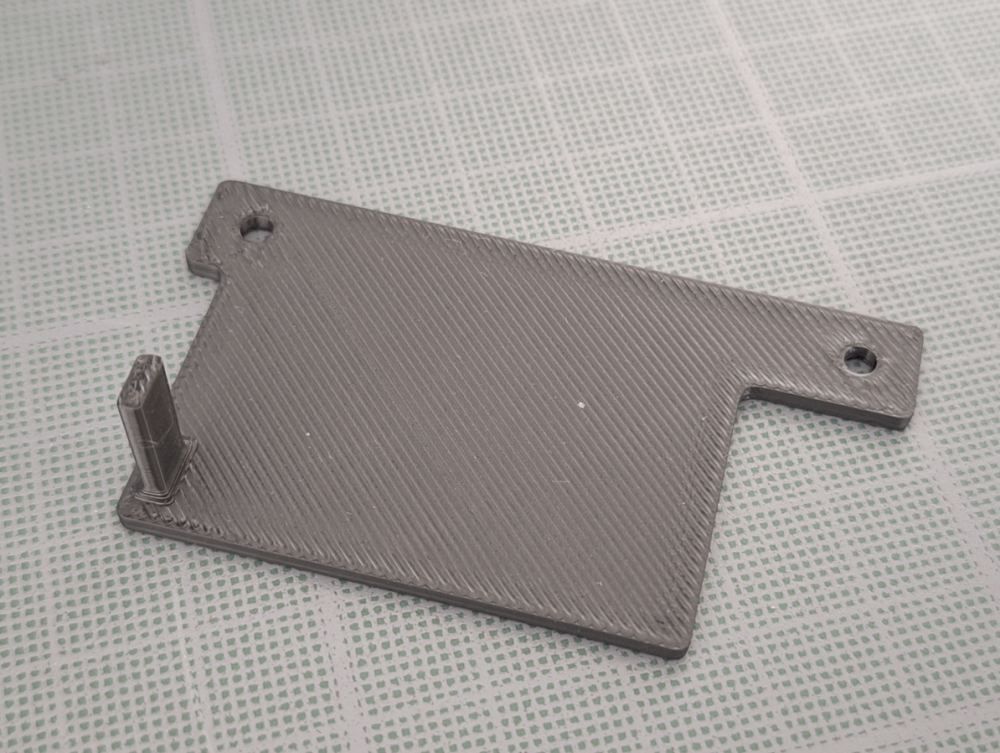

Salut Toujours dans ma phase de test du laser Phecda 20W, je trouvais le système de filtration des fumées peu efficace. Je voyais nettement de la fumée sortie du filtre J'ai démonté le filtre et je me suis aperçu qu'il y avait un espace entre la sortie du ventilateur et la cartouche filtrante qui n'était pas filtrée.(Zone en violet sous le trait rouge qui représente la position de la cartouche filtrante sur la photo) En fouillant sur le forum, j'ai trouvé une photo de l'intérieur du filtre faîte par @PPAC lors de la présentation du Phecda 10W, sur laquelle on voit une plaque au-dessus de la sortie du ventilateur. Plaque absente sur mon filtre. J'ai donc modélisé et imprimé une plaque vite faite sur ma P1S. Les fumées devraient maintenant toutes passer à travers le filtre. A tester demain JC2 points

-

Creality (celle qui fait des étincelles avec processeur Intel (sparki7) ) ? Elegoo (CC2) ? Anycubic ? Trop petit et pas assez lourd pour une Qidi Max4.2 points

-

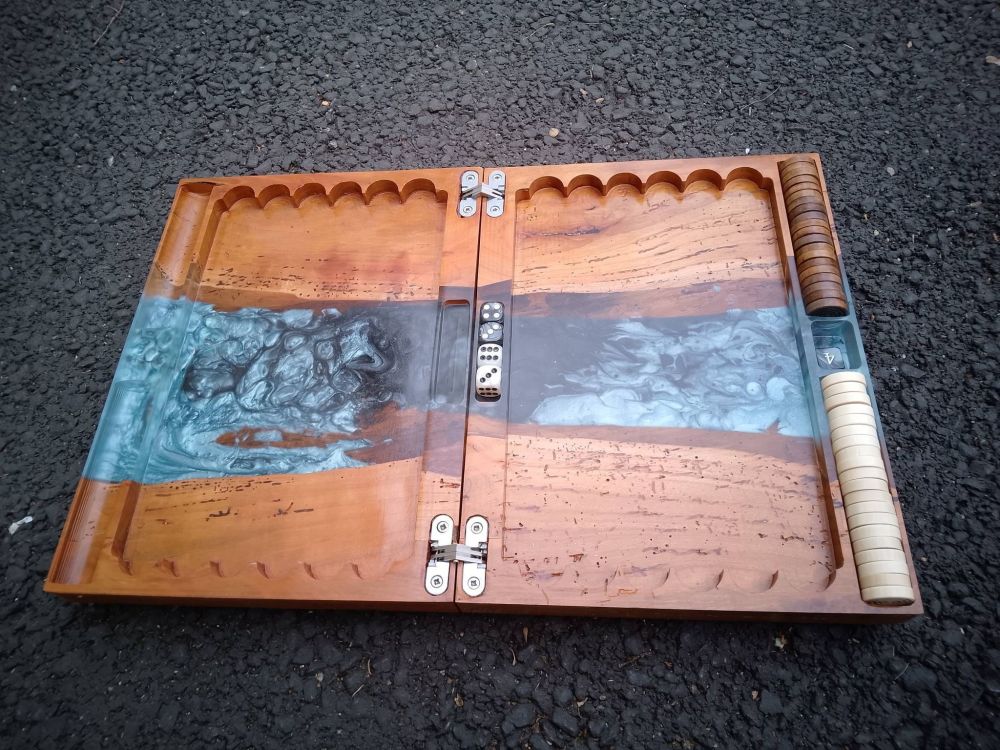

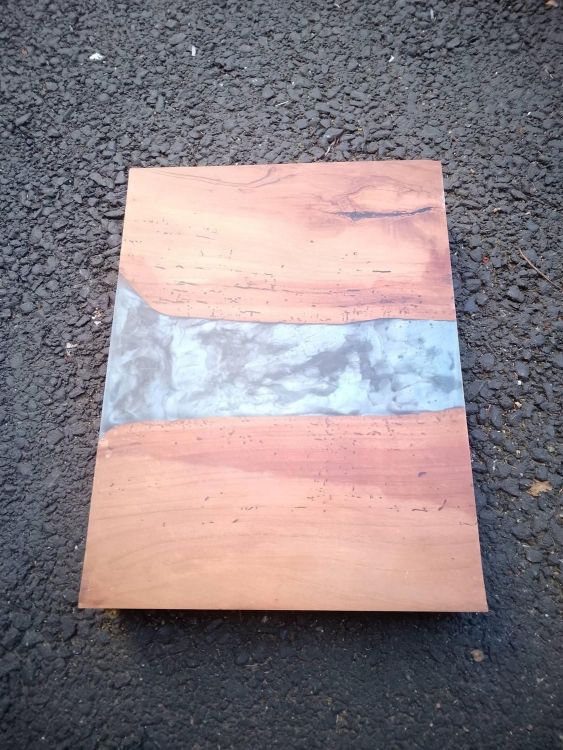

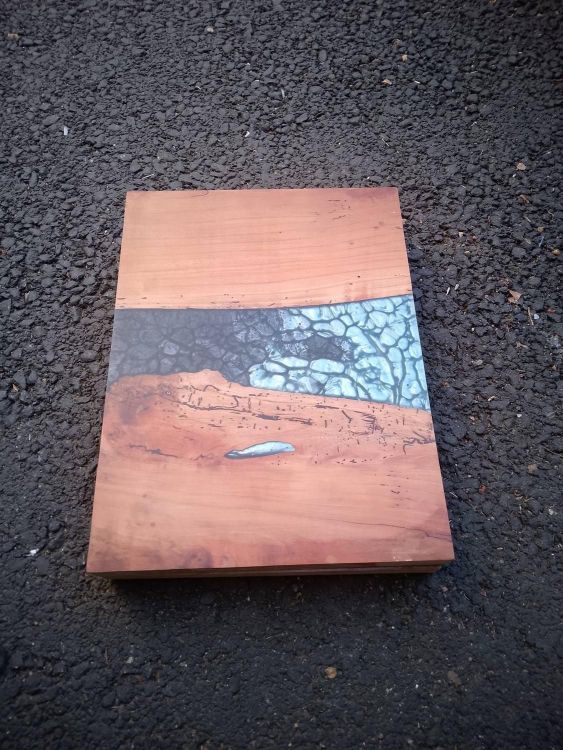

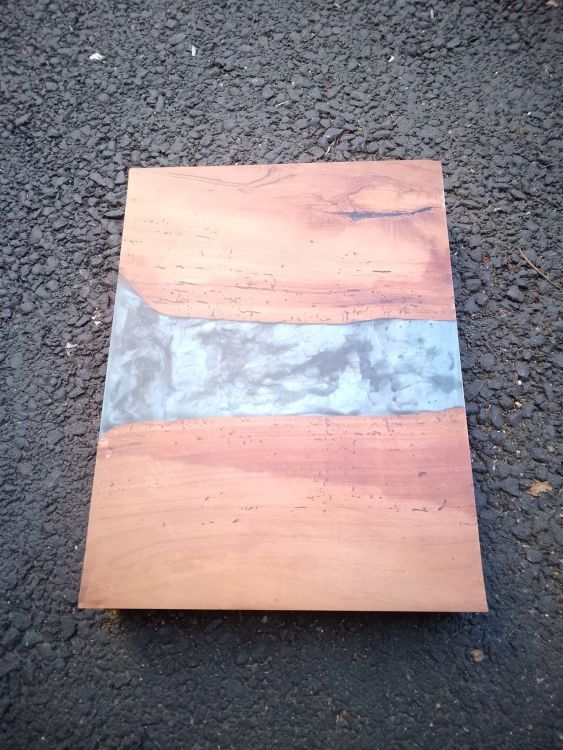

voila j'ai pas mal galéré, charnière pas au bonne cotation j'ai du reprendre pions pas assez profond j'ai du reprendre ( j'en profite pour agrandir et passer a 4 dés ) logement pions pas assez profond j'ai du reprendre. je vais tester pour faire des pions , mais deja comme ca , il est jouable. me restera a coller et fixer les fermetures .. c'est pas parfait mais je le trouve sympa. si je dois en refaire un , je prendrais pas de l'orme ... plus du chêne avec moins de tensions dedans2 points

-

@ascgu euh nous faudrait plus de détails ! tu as quelle machine ? tu as pris quelques firmware de qui ? pourquoi as tu changer de firmware ? tu utilise quels trancheur ? perso je suis pas devin donc avec si peux d'infos dans le message initial je sais pas quoi te dire.2 points

-

2 points

-

J'avais pensé à la même chose (même le coup du dentier ) mais je me suis dit que non... ça ne devrait pas être ça2 points

-

2 points

-

Pour compléter, j'ai du PETG et du PLA transparent ... avant d'être imprimé. On peut s'en servir comme guide de lumière, comme une fibre de 1.75mm, pour déporter un indicateur lumineux. Mais après impression, on est dans le translucide. J'ai fait un cache pour mon clignotant de vélo, cela diffuse plutôt bien la lumière des leds mais ce n'est pas transparent. Au regard, c'est plus blanc que transparent..2 points

-

Pour faire le lien ( Comme il y a plusieurs commentaires qui parlent du "Creality Filament Maker M1" et "Creality Shredder R1" )2 points

-

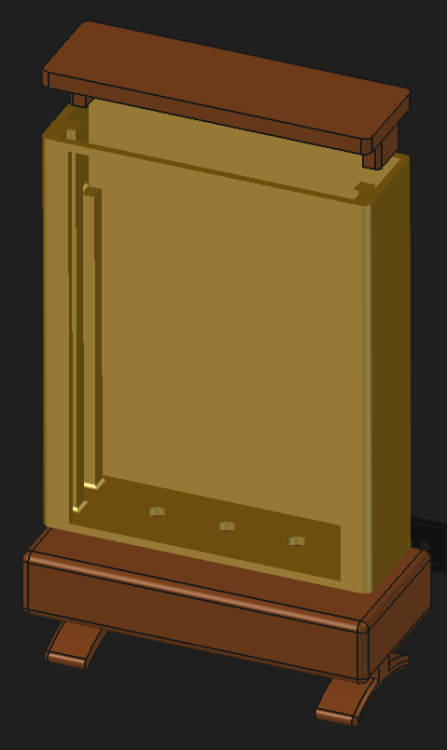

Voici le dossier PDF mon laser fait 450x450 mm bien entendu il faut une alimentation 24v ou 12v avec une turbine 0 chacun de modifier les cotes c'est juste à titre indicatif je vais rechercher les réf pour la turbine je crois que c'est un aspirateur de cale de bateau ventilateur extracteur d'air voici en exemple le type de turbine je ne retourve plus le modèle utilisé en 12v Ø80mm J'ai également utilisé un régulateur de vitesse avec affichage du % de puissance réglable. A+ enclosure.pdf2 points

-

Cela fait un an que j’ai ma A1 mini, j’espère que tu te régaleras au moins autant que moi à découvrir cet univers et dans l’apprentissage de cette imprimante. (Au point que j’envisage de monter en gamme d’imprimante) N’hésite pas à faire les tuto proposés par Bambu, et bien entendu à parcourir le makerworld.2 points

-

Résumé des soldes Anycubic Fantastic Weeks et présentation de la Photon P1 Max qui vient d'être dévoilée (285 x 214 x 300 mm) https://www.lesimprimantes3d.fr/anycubic-photon-p1-max-et-soldes-20260303/2 points

-

J'ai reçu mon scanner pour la recherche des code barre sur les bobines de filament 3D çà fonctionne très bien ! Je Fais une étude pour transférer ma gestion sur une API compatible pour des téléphones; pour cela je dois acquérir une mise à jour FM pour la version 22. L’API de données FileMaker est une API RESTful qui permet aux services web ou applications d’interagir avec des bases de données hébergées sur FileMaker Server ou FileMaker Cloud. Il permet des opérations telles que la création, la lecture, la mise à jour et la suppression de documents, ainsi que la réalisation de requêtes de recherche. L’API communique au format JSON, ce qui la rend compatible avec divers langages de programmation et outils. Pour utiliser l’API de données FileMaker, suivez ces étapes : Préparez votre base de données pour l’accès à l’API FileMaker Data en utilisant FileMaker Pro. Vous pouvez créer une base de données ou préparer une base de données existante. Voir Préparer les bases de données pour l’accès à l’API de données FileMaker. Écrivez du code qui appelle les méthodes de l’API de données FileMaker pour trouver, créer, modifier, dupliquer et supprimer des enregistrements dans une base de données hébergée. Voir WriteFileMaker Data API calls. Hébergez votre solution avec l’accès à l’API FileMaker Data activé. Voir Héberger une solution d’API de données FileMaker. Vérifie que l’accès à l’API de données FileMaker fonctionne correctement. Voir Test la solution FileMaker Data API. Surveillez votre solution hébergée via la console d’administration. A+2 points

-

C'est déjà pas mal en regardant sur Amazon ceux en vente font 30/35W celui de Two Trees coûte quand même 175 € je trouve ça un peu élevé, si tu veux t'en débarrasser je veux bien te le racheter 20 €2 points

-

2 points

-

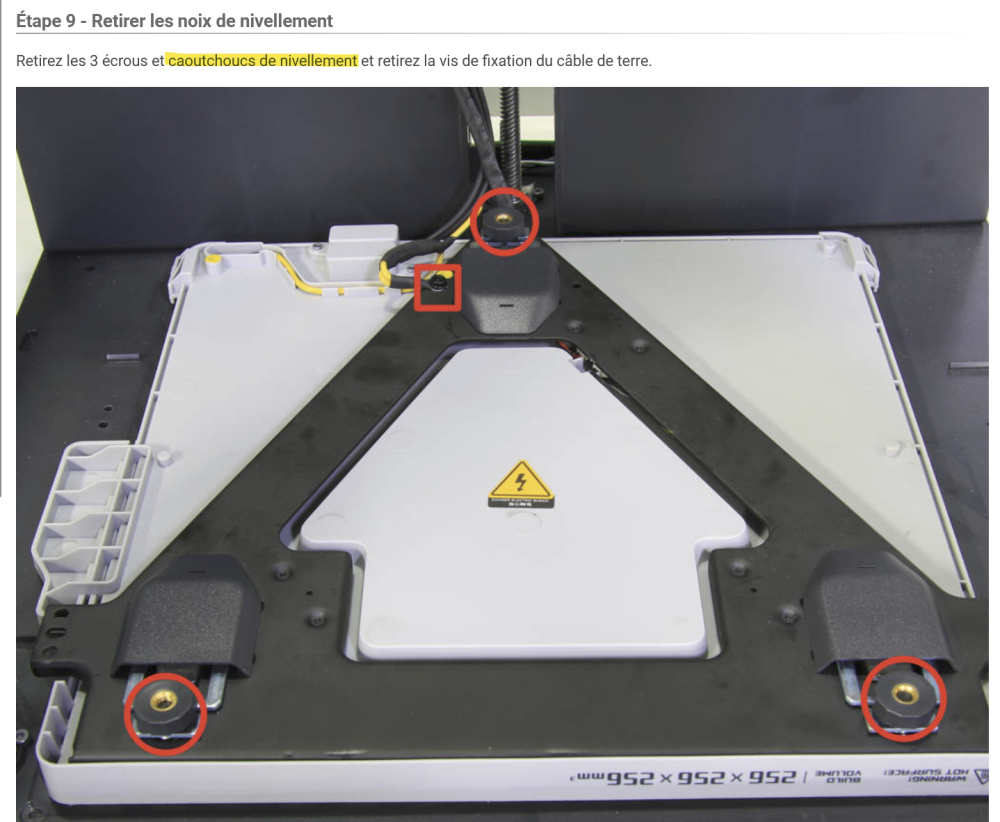

Je ne sais pas où elles vont, sur la P1S je ne sais pas mais sur la P2S j'ai été amené à changer le lit chauffant mais je n'ai pas vu de rondelles de ce type La prochaine fois plutôt que de démonter le lit chauffant prend un aimant pour récupérer la vis ou alors met la machine à l'envers2 points

-

Ça fonctionne aussi mais je trouve que le liquide vaisselle est plus efficace2 points

-

2 points