Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 13/01/2026 Dans tous les contenus

-

10 points

-

9 points

-

7 points

-

J'utilise un 200-500 avec un 7300 Nikon (1.5 par rapport au full frame) 24 mpx. Au final je peux, en comptant le recadrage, obtenir un équivalent 1500mm à 12 mpx. Il est bien sûr stabilisé. Même onéreux, ça reste du matériel grand public. Les objectifs pro valent 5 ou 6 fois plus chers. 3 heures de guet et une dizaine de photos en rafale. J'étais à environ 150 mètres.7 points

-

Et oui aujourd'hui c'est l'anniversaire de @fran6p qui a quelques mois de plus que moi Très bon anniversaire !!!7 points

-

6 points

-

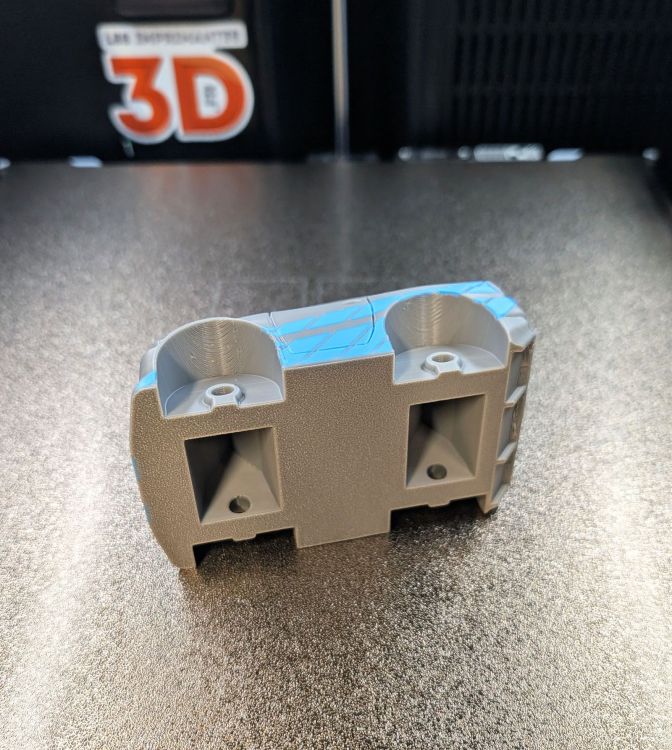

Salut Rien d'extraordinaire aujourd'hui. Juste un truc de saison qui utilise les paramètres de Fusion et la possibilité de customiser un modèle à partir de MakerWorld Donc voici des clips pour les bâtons de ski ou de rando adaptables à tous les types de bâtons. On peut ajuster le diamètre, la hauteur et l'écartement Modèle simple --> https://makerworld.com/en/models/2325692-ski-or-trekking-pole-clip-parametric#profileId-2540529 Et modèle pliable pour ne pas le perdre en utilisant la technique du "print in place" --> https://makerworld.com/en/models/2336735-foldable-ski-or-trekking-pole-clip-parametric#profileId-2553999 Bon ski ou balades en raquettes A+ JC6 points

-

Retour d'expérience de @MrMagounet après plus de 1000 heures d'impression sur sa Creality K2 Plus et son CFS https://www.lesimprimantes3d.fr/test-creality-k2-plus-combo-bilan-1000-heures-20260130/ Le test original de fin 2024 : https://www.lesimprimantes3d.fr/test-creality-k2-plus-combo-cfs-20241224/6 points

-

Je la trouve très bien cette photo depuis le bateau ! Puisqu'on est dans les photos infaisables au smartphone, voici quelques clichés de mes vacances réalisés avec un D7000 et un modeste Nikkor 70-300, format DX donc équivalent 450mm. Prises à la Réunion il y a une dizaine d'années à 300mm ISO1800, déjà beaucoup pour ce boitier : Un peu moins net mais plus proche toujours à 300mm : Plus récent, prises à Maurice l'année dernière, 300mm à main levée et... en plein jour, promis ! La Lune brillait tellement qu'il a fallu que je ferme beaucoup, f/11 avec un temps de seulement 1/500ème. Celle-ci de nuit à 70mm et avec le flash, un SB910 que j'aime beaucoup pour sa possibilité d'être déclenché à distance par mon boitier : Et enfin une dernière au Japon avec le Nikkor 10-24mm, à 10mm, expo 4 secondes. Elle fait partie des quelques tirages que j'ai fait faire sur dibond en 80cm de large et toujours accroché au mur : A côté de ça, un smartphone garde l'avantage d'être toujours présent dans la poche. Lorsqu'on se baladait tranquille et que je n'avais pas le reflex avec moi, le téléphone m'a permis de capturer ça (un vieux Galaxy S6 pas très bon dans les photos sombres) : Même pas la peine d'essayer de zoomer sur la tokyo tower. Cela dit, pour ne pas faire avancer le débat, les smartphones modernes font quand même de belles photos... tant qu'on ne les regarde pas de trop près ! J'adore me coller le nez sur les grands tirages, observer les détails, voir les gens dans les immeubles, figés dans leur quotidien. J'adore que le grain ou le bruit numérique ne soit parfois pas du grain mais des détails lointains. Avec une photo smartphone je ne vois que de la bouillie d'artefacts de traitements numériques coupés au hachoir. Bon j'exagère, à peine. Cela dit je ne prend plus aujourd'hui le reflex que pour les "grandes vacances". Mais je suis devenu de plus en plus flemmard sur le tri / traitement des photos, à tel point que parfois je met plus d'un an à exporter les photos des dernières vacances. Du coup on regarde surtout les photos que ma femme fait avec son smartphone. Pour ça j'ai pas mal pratiqué le "bracketing" d'exposition, une rafale de trois photos : bien exposée, sous-exposée puis sur-exposée. Un petit traitement sur PC (photomatix je crois) et hop on récupère une dynamique de fou. Par contre on perd en piqué, souvent à cause de la sur-ex qui demande un temps d'expo plus long, et ce n'est pas applicable aux sujets en mouvement. Il existe aussi le bracketing de focus, utile pour récupérer de la profondeur de champs, notamment sur les macros. Je n'ai jamais testé.6 points

-

La vache... Tu as vite dégainé! Ma minute de célébrité sur le forum!6 points

-

Ni l'un ni l'autre ne sont indispensables pour bien imprimer avec la P2S, moi j'ai acheté le ventilateur latéral pour tester avec le PLA mais il n'y a pas une grosse différence, d'ailleurs sur les pièces que j'ai imprimé dernièrement je n'ai pas vu de différence et pour le ventilateur d'extraction c'est valable pour l'ABS et ce genre de filament Non la P2S n'a besoin de rien de plus Je me méfie de certains tests fait par certains Youtubeurs/testeurs qui disent n'importe quoi pour se faire mousser et j'en suis un certain nombre, il y en a même un qui vend des machines et qui dit que la P2S à un chauffage actif je me méfie aussi des commentaires de gens qui font n'importe quoi et qui font des réglages au pif en espérant que ça va fonctionner mieux et qui se plaigne et disant que ça ne fonctionne pas Voici une pièce en PETG imprimé aujourd'hui avec les paramètres par défaut, je ne pense pas qu'elle soit de mauvaise qualité Je n'ai pas la science infuse ça m'arrive aussi de me tromper ou de faire des erreurs mais avec 9 ans d'impression 3D je commence à comprendre et voir si certains disent des con...... Des bêtises6 points

-

Vous n'auriez pas vu mon chat ? Je ne le trouve plus... toute une époque...6 points

-

6 points

-

Et entre 50 et 51°C , c'est aussi du chauffage ? PS Que le néanmoins excellent auteur de la citation me pardonne d'avoir relevé la perle...6 points

-

Après 11 ans à bricoler , imprimer , tester et vous proposer des produits innovants , il est temps pour nous de voguer vers de nouveaux horizons (et de nouveaux cafés ). Avant de fermer, nous vous offrons -50 % sur toute la boutique , jusqu’à épuisement des stocks ! Dépêchez-vous, ça part plus vite qu’une pièce 3D dans l’imprimante ! A partagez partout !!! Merci C'est par içi >>> www.hotends.fr6 points

-

Je te souhaite bonne chance dans ta prochaine activité et un grand merci pour tous les produits d'excellentes qualités que tu nous as proposé, j'ai encore ta tète d'impression, ton extrudeur et ton dual guard sur ma CR10, j'espère que tu passeras de temps à autres sur le forum pour nous donner des nouvelles6 points

-

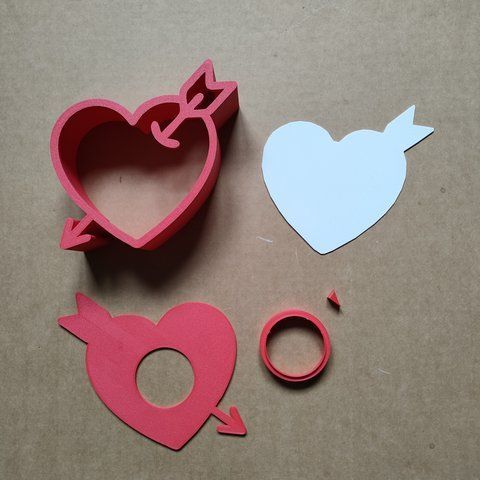

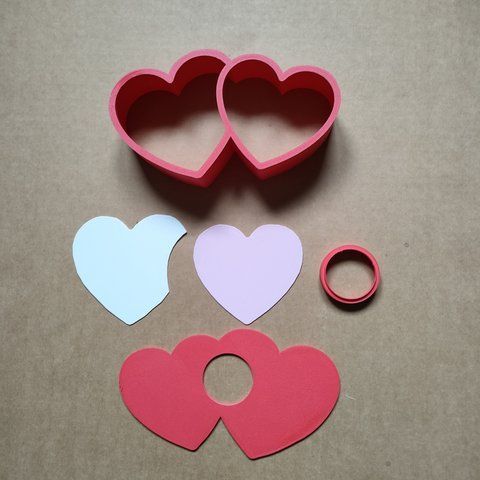

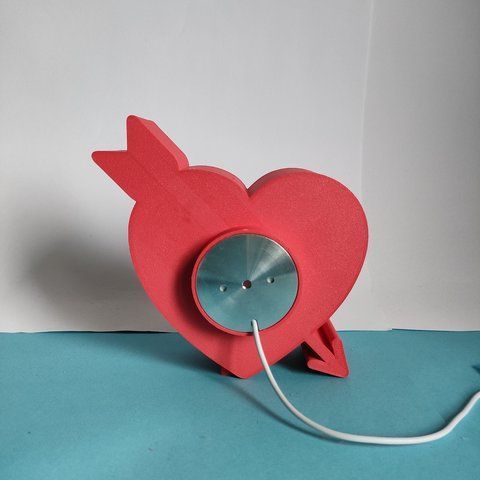

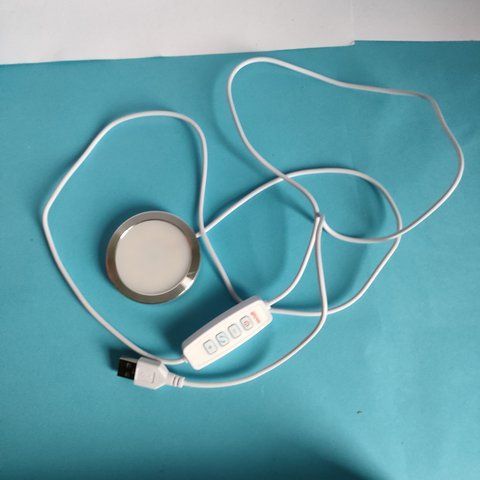

Bonjour à tous, nouveaux designs... Lampe/veilleuse en forme de cœurs. Hauteur 13 et 16 cm. Peut être utilisée en veilleuse ou juste comme objet décoratif, il y a deux partie arrière au choix (avec ouverture pour l’éclairage ou non). pour l'éclaire j'ai utilisé un Led Bambou Lab. Disponibles sur Cults...5 points

-

Aujourd'hui, on va jouer au Backgammon Un ami est venu me voir pour me demander un dé un peu spécial. Il s'agit d'un videau (ou dé doubleur) qui sert à doubler les points que l'on pense faire au Backgammon. Mais il m'a demandé de faire un modèle un peu spécial. Au lieu d'avoir la suite 2, 4, 8, 16, 32 et 64, on va au-delà. C'est-à-dire 128, 256, 512, 1024, 2048 et 4096. Imprimé en deux couleurs sur ma P1S avec l'AMS, Il a fait un effet bœuf à son club de Backgammon. Si vous jouez au Backgammon, et voulez pimenter vos parties, c'est par là https://makerworld.com/en/models/2364405-backgammon-special-doubling-cube#profileId-2587232 Si vous aimez, un petit like et un téléchargement seraient cools A+ JC5 points

-

Notre test du xTool F2 montre les grandes capacités du petit graveur qui embarque un laser diode 15W et infrarouge 5W de série. https://www.lesimprimantes3d.fr/test-xtool-f2-graveur-laser-20260204/5 points

-

Nouvelle marque dédiée aux Happy Culteurs … quel software, Marlin, Klipper, autre, la reine des abeilles utilisera-t-elle ?5 points

-

5 points

-

CQFD : sinon FYI OOC ça devient un vrai WTF pour tout N00B sans contexte préalable. CQFD = Bah... CQFD ^^ FYI = For Your Information OOC = Out Of Context WTF = What The… N00B = débutant, obviously (= évidemment)5 points

-

Vraiment très heureux et presque fier de faire partie des 50k Et un grand merci aux modos qui gèrent ce forum d'une main de nylon carbone dans un gant de silk TPU, non vraiment vous assurez.5 points

-

5 points

-

5 points

-

impressionnant à cette distance avec la cible en mouvement, c'est vraiment très net, bravo. Vu qu'on est dans blabla je vous en mets une au 300mm, loin d'être aussi spectaculaire que la tienne mais il a fallu jongler avec le tangage du bateau. Full Frame monté sur le DX donc là aussi rapport 1.55 points

-

Creality Filament Maker M1, sortie de Meshy AI 6, Commencal optimise ses VTT en 3D, Sparkx i7, Longer ePrint et Snapmaker U1. https://www.lesimprimantes3d.fr/semaine-impression-3d-525-20260125/5 points

-

Première longue impression avec la H2C pour tester la fiabilité et les performances, 7 couleurs + matériaux support pour les interface, un florisarre haloween pour mon fils . 41 heurs d’impression au total, pour l’instant 30 heures sans le moindre accroc Correction, 8 couleurs + support 20 grammes de purges au total5 points

-

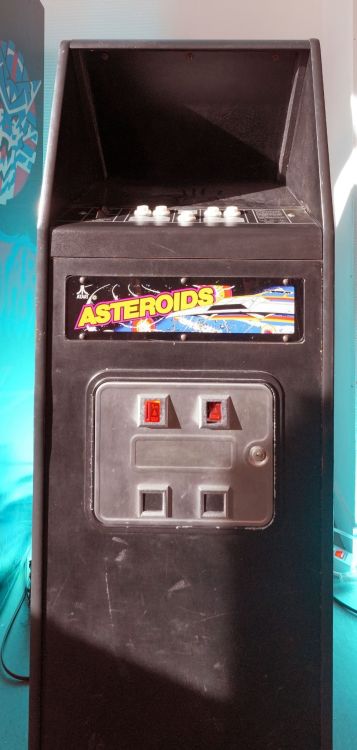

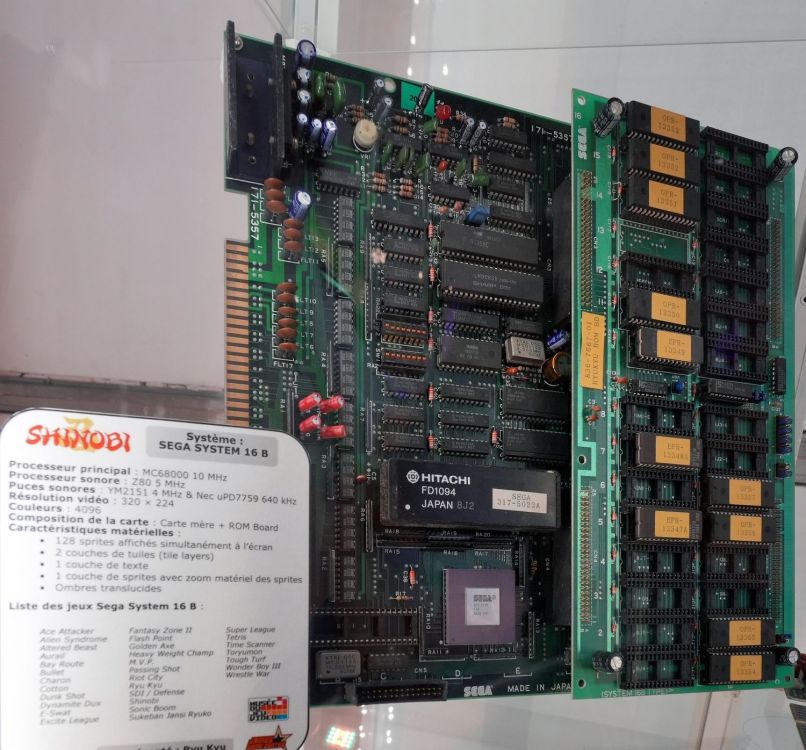

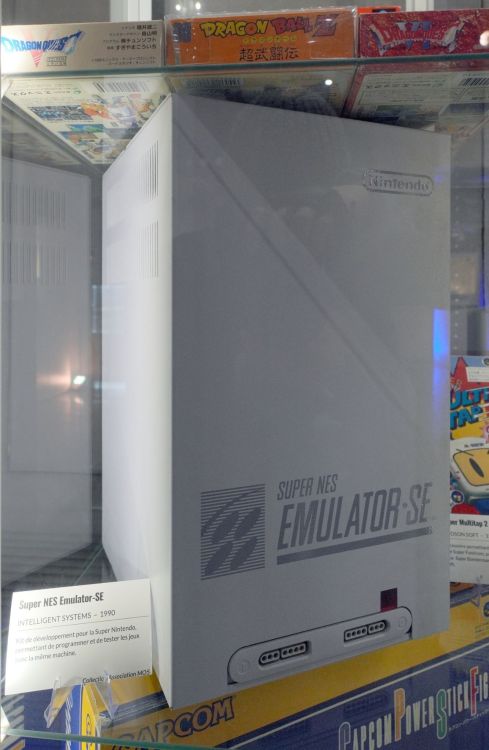

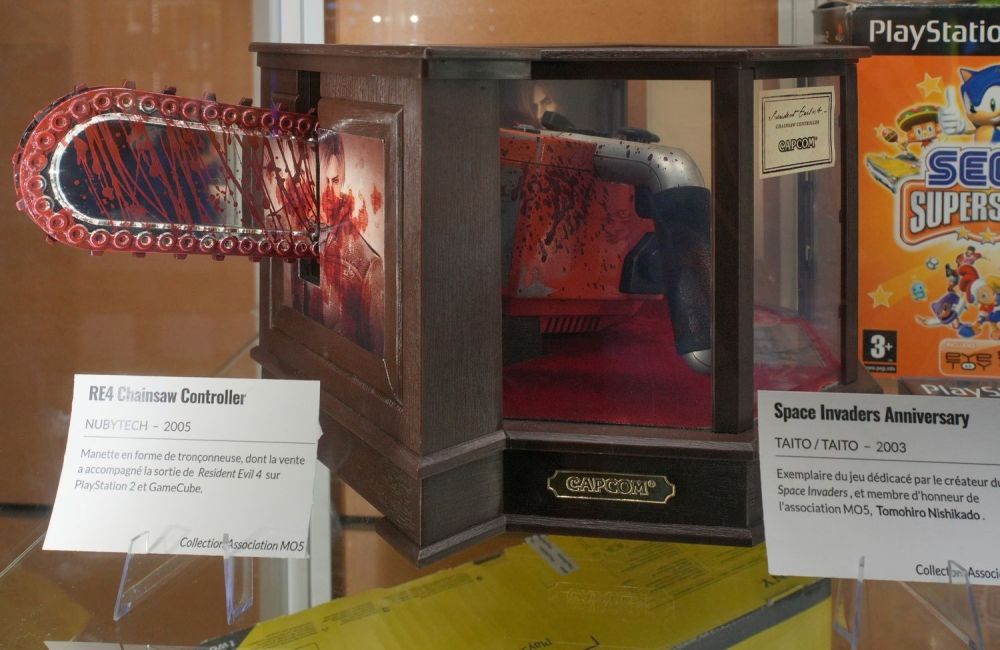

Bonjour, Je suis allé faire un tour au Musée du Jeu Vidéo qui vient d'ouvrir à côté de Paris, le musée se trouve dans l'ancienne mairie d'Arcueil, accès facile depuis Paris avec le RER B, sur deux niveaux, 1600 m² https://museedujeuvideo.org/fr C'est l'Association MO5 qui le gère. https://mo5.com/fr/ C'était GENIAL Non seulement il y a plein de choses à voir, mais en plus, il est possible de jouer avec les nombreuses bornes d'arcades, consoles de jeux et ordinateurs exposés. Il faut réserver un créneau horaire de 2 heures pour y aller. C'est un peu juste, je conseille de réserver deux crénaux à la suite pour y passer une demi-journée. Une personne du musée m'a accompagné pour me donner plein d'informations sur les machines exposées et jouer avec moi Le musée présente les jeux vidéos depuis leur création jusqu'aux Play Station 3 Il y a des machines et des accessoires très rares. A noter que le musée va s'agrandir, MO5 a encore beaucoup de matériel en stock qu'il n'a pas pu exposer. Quelques photos, qui ne représentent qu'un tout petit échantillon de tout ce qu'on peut voir : Une ancienne borne d'arcade, avec un écran vectoriel : Le hardware d'une borne d'arcade : Le petit robot de Nintendo : Une manette de jeu en forme de gant : Le kit de dévellopement d'une console : Un poste radio K7 CD qui fait aussi Megadrive, sortit uniquement au Japon, assez rare : La manette de jeu en forme de tronçonneuse qui accompagnait le jeu Resident Evil 4 : Dans un style moins gore et plus minion l'édition spéciale de la Dreamcast pour le jeu Sakura Wars avec son clavier Qwerty Japonais, et juste en dessous l'édition Hello Kitty A bientôt5 points

-

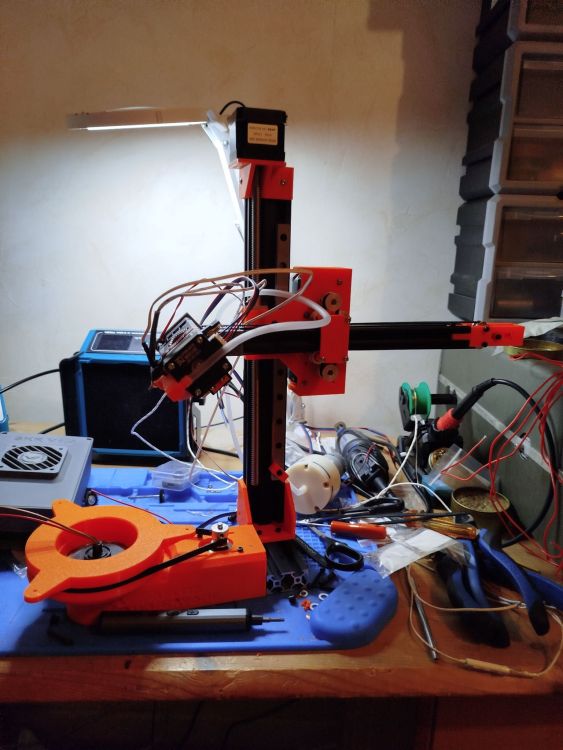

Bonjour à tous ! Après avoir vu la vidéo de Joshua Bird, j'ai décidé de me mettre sur la réalisation de mon nouveau projet "Aetheris-4", qui est une imprimante Core R-θ 4 axes. Je partage donc ici l'avancement de mon projet. Après avoir assemblé l'H2 V2S aux différents comportement de la tête, j'ai monté la base de moteur avec le plateau tournant, avant de fixer les rails MGN aux profilés 2020 en alu. J'ai réalisé que ma SKR E3 V3 Mini n'était pas du tout compatible avec le RRF, et n'ayant pas envie de me faire suer avec le micrologiciel, j'ai échangé ma carte contre une SKR v1.4 qui est en attente. Je vous joins une photo de l'avancement du projet. Bien à vous5 points

-

5 points

-

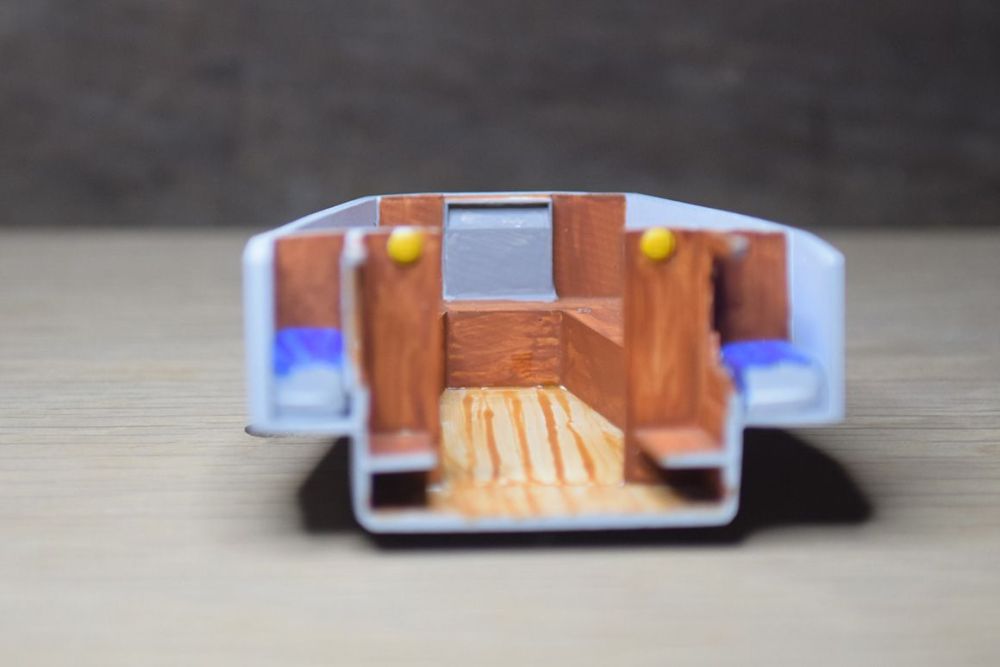

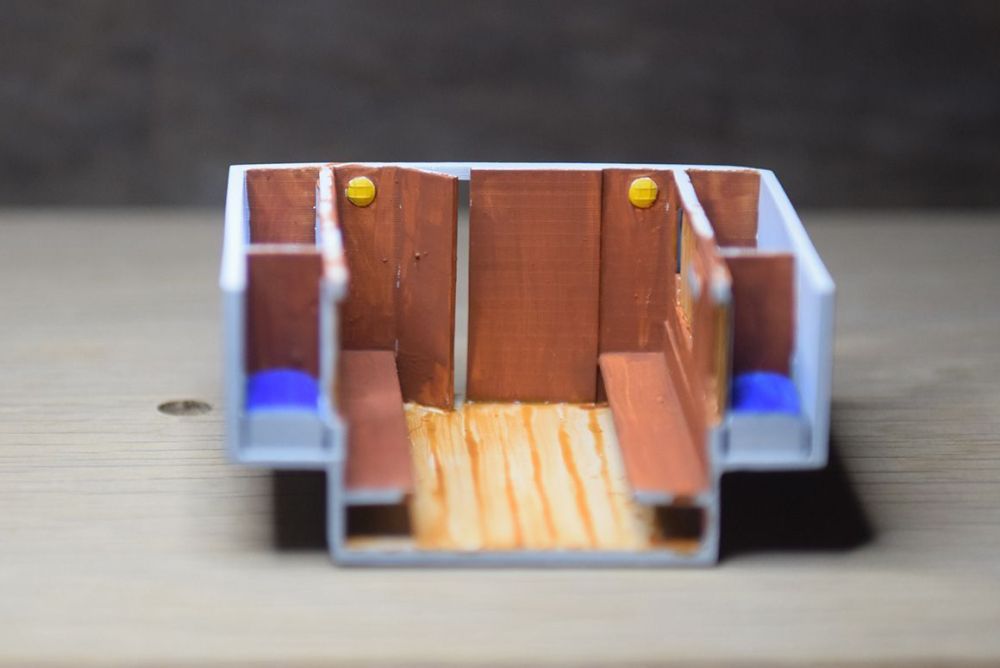

Bonjour à tous, Je viens de terminer un nichoir pour abeilles maçonnes (des osmies). Il est composé de 6 tiroirs avec des tunnels de diamètres différents (0.6, 0.8, 1.0 mm). Les tunnels (58) sont rainurés sur le dessus pour en faciliter l'entretien. La boîte est imprimée en PLA classique, les tiroirs sont imprimés en PLA bois (contenant 30% de particules de bois). C'est un essai, à voir au printemps si les abeilles vont venir y nicher (si le matériau leur convient). Si cela s'avère positif je mettrai les fichiers STL sur Cults, comme d'habitude. Les abeilles solitaires dont font parties les osmies assurent la pollinisation de beaucoup d'arbres fruitiers (chez moi pruniers et cerisiers), de fleurs et autres plantes. En fait bien plus que les abeilles domestiques. Leur présence est indispensable à l'écosystème...5 points

-

Pour mes besions de rangement des bobines, j'ai réalisé un support extensible en hauteur et longueur. Je mets le fichier Freecad en parttage et le lien sur Thingverse La longueur des tubes et tenons est modifiable selon les besions du moment. il faut ébavurer le angles des tenons pour faciliter l'emboitement dans les éléments. https://www.thingiverse.com/thing:7275608SupportBobine.zip5 points

-

Et pourtant, @Gærbek a bien trouvé l'objet en question, une table IKEA LACK ! Affectionnée des makers pour en faire des caissons notamment. Je peux enfin publier le modèle, obligé d'attendre sinon c'est trop facile pour les fins limiers. https://www.printables.com/model/1555899-ikea-lack-anti-rotation-bracket-leg-lock Le Schmilblick en action : ça permet d'empêcher le pied de tourner sur lui-même, tout propriétaire d'une table LACK connait ce problème : Il existe des dizaines de "brackets" pour solutionner ce problème, mais tous sont massifs, visibles, moches, avec 18 vis, et pratiquement toujours vissé dans le vide. En effet les tables LACK sont creuses, le plateau est en carton alvéolé, les pieds sont complètement vides. Il n'y a qu'aux extrémités des pieds et aux quatres coins du plateau qu'il y a du "solide" (du bois aggloméré). Mon Schmilblick permet de visser fermement dans cette partie solide, en utilisant qu'une seule et unique vis par pied, tout en restant discret. Le but était de garder l'esprit minimaliste de cette table en corrigeant simplement ce petit défaut, pas d'en faire un tank avec pour plus cher de plastique et vis que de table. Bravo !5 points

-

Elles sont toutes au même endroit (siège social "La Citadelle des Savoir-Faire" dans le Nord). Elles sont toutes dirigées par Antoine Motte (Pappers). Connaissiez-vous toutes les entreprises qui gravitent autour des plus connues, Machines-3D et Constructions-3D ? Machines-3D : revendeur de matériel (imprimantes 3D, scanners). Constructions-3D : conception de machines pour l'impression 3D de bâtiments en béton. Termix-3D : structure dédiée aux matériaux (mortiers et bétons spécifiques). Solar-3D : solutions énergétiques (batteries et onduleurs) pour l'autonomie des chantiers ou des foyers. Résine-3D : spécialisée dans les consommables liquides pour l'impression de précision. Jtech-3D : entreprise plus récente focalisée sur la construction de maisons individuelles via ces technologies. Farm-3D : des micro-fermes mobiles d'impression 3D. Com-3D : communication/relation publique du groupe. Je suis tombé sur cette constellation en découvrant Farm3D, un conteneur qui embarque des imprimantes 3D et qui peut même être autonome avec Solar3D. Vidéo de présentation : https://www.farm-3d.com/fr/video Antoine Motte :4 points

-

Des avions immortels ? Des chercheurs ont fabriqué un composite qui se répare à la demande Article rédigépar Arnaud Pagès Journaliste relu par Xavier Demeersman Rédacteur en chef 3 min. Publié le 21 janvier 2026 à 08:47 Des chercheurs américains ont créé un composite qui est capable de se réparer plus de 1 000 fois et qui est plus résistant que les matériaux actuellement utilisés dans l'aéronautique. Les composites polymères renforcés de fibres (PRF), des matériaux intrinsèquement difficiles à réparer et à recycler, sont utilisés pour construire des avions plus légers, moins consommateurs en carburant, avec un impact carbone réduit. Ils sont constitués de couches de fibres de verre ou de carbone, reliées entre elles par une matrice polymère, souvent de l'époxy. Avec le temps, au bout de quelques dizaines d'années, parfois moins, ou à l'occasion d'un choc, de petites fissures se forment au sein du composite, qui finit par se cisailler et par rompre. C'est à ce phénomène, appelé délaminage, que ce nouveau matériau auto-réparateur, mis au point par les équipes du Département du génie civil, de la construction et de l'environnement de l'université de Caroline du Nord, apporte une réponse. Un composite augmenté pour être résistant sur la durée Proche des composites PRF classiques, il présente deux améliorations majeures qui lui donnent une durabilité hors norme. Tout d'abord, un agent de réparation thermoplastique imprimé en 3D est appliqué sur le renfort fibreux, créant ainsi une couche intermédiaire qui rend le composite deux à quatre fois plus résistant au délaminage. Ensuite, les chercheurs intègrent au matériau de fines couches de carbone qui deviennent très chaudes sous l'effet d'un courant électrique. Cette température élevée fait fondre l'agent de réparation, qui pénètre alors dans les fissures et les micro-fractures pour les colmater, ce qui permet de restaurer les performances structurelles du composite. Les composites auto-réparateurs permettent d'allonger considérablement la durée de vie des matériaux. © aTech, YouTube Une durée de vie largement supérieure Le matériau ainsi amélioré pourrait résister au délaminage pendant 500 ans en bénéficiant d'une auto-réparation annuelle, contre 15 à 40 ans habituellement. Pour arriver à cette conclusion, les chercheurs ont conçu un système de test automatisé qui applique de manière répétée une force de traction à un composite PRF, provoquant un délaminage de 50 millimètres de long, et qui déclenche ensuite une réparation thermique. Le dispositif expérimental a permis de réaliser 1 000 cycles de réparation en continu sur 40 jours, le composite retrouvant de parfaites performances structurelles pendant les 500 premiers, et des capacités un peu moins bonnes lors des 500 suivants. Nombreuses applications En pratique, cette méthode permet de déclencher la réparation dès que des signes d'usure sont constatés, ou lorsque le composite a été endommagé par un impact. Elle dépasse le simple périmètre de l'aéronautique car les composites polymères renforcés de fibres sont également utilisés pour fabriquer les pales des éoliennes, ainsi que des châssis et des panneaux de carrosserie dans le secteur de l'automobile. Les chercheurs travaillent encore à l'amélioration du processus pour parvenir à de meilleurs résultats, ce qui laisse augurer un prolongement plus que conséquent de la durée de vie des avions, et potentiellement des éoliennes et des automobiles.4 points

-

4 points

-

Dans une autre vie CAD il y a 15/25 ans j'ai été barman dans un village de vacances et l'été on prenait une troisième personne pour 2 mois, généralement on ne trouvait que des jeunes sans expérience et un été on en a eu un de 18/19 ans qui faisait toujours des erreurs en comptant sa caisse le soir, avec mon collègue on en avait marre de recompter derrière lui alors on a utilisé la manière forte, on l'enfermait dans la réserve avec sa caisse et on ne le laissait sortir que quand sa caisse était juste... l'été ici il fait très chaud et il faut savoir que dans cette réserve il faisait plus de 40°... et bien bizarrement au bout d'une semaine il savait compter et il ne faisait plus d'erreur... comme quoi quand on veut on peut4 points

-

et beh partant de là, moi j'y sèche mes filaments jusqu'à ce qu'on me demande de libérer la place (en m'offrant un SpacePi par exemple )4 points

-

4 points

-

Si vous voulez parler sécurité, il y a d'autre poste que celui de la présentation d'installation d'un maker, faut toujours que les ayatollah de la "sécurité" viennent pourrir des postes... Je mange très gras, très sucré, j'imprime en résine, abs, asa dans mon salon, je peint à l'aérographe dans mon atelier sans masque ni ventilation, j'aime l'odeur d'essence brulé et celle de l'échappement de ma très vieille voiture et de mes Harley, je manipule tout mes produit sans gants et vu comme le monde est en train de partir en couille, laissez moi m'empoissonner petit à petit dans mon coin sans me faire chier. Et pas la peine non plus de me faire la morale sur se que cela va coûté à la sécurité sociale si je tombe malade à cause de mes imprudence, qu'on commence déjà par la majorité des fumeurs, des alcoolos, des drogués, de tout les imprudents qui font du hors piste, les plaisanciers qui sortent en mer pendant une tempête, les petits cons en scoot ou "moto" volées qui font du rodéo (euh pardons qui s'entraine à devenir cascadeur d'après notre très intellectuel Ségolène), tout ceux qui s'invente des maladies pour pas bosser et tous ceux qui ne cotissent pas mais qui eux sont prit à 100% même pour des implants mammaire ou un changement de sex alors que beaucoup qui comme moi, paie la sécu, une mutuel, sont encore obligée de mettre au bout rien que pour des lunettes ou des dents (bon c'est vrai que c'est moins utilise qu'un 95B ou de se faire couper la bite).4 points

-

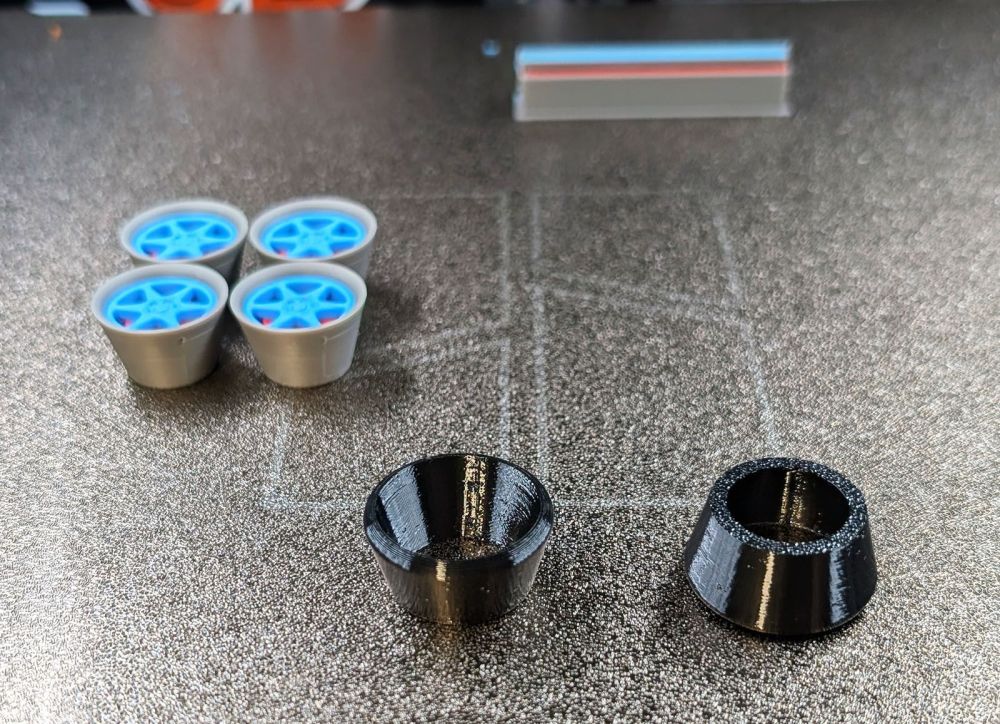

Eh bien si vous rencontrer des soucis de sous extrusion (même avec le meilleur système low friction au dessus de l'imprimante...) voir de filament TPU qui sort plus de la buse il est probable que votre soucis soit le même que le mien : La roue de l'extrudeuse se remplie de résidu de TPU et à force ca glisse et ca accroche plus du tout. Solution : démontage et nettoyage de la roue crantée à la brosse à dents imbibée d'alcool à 90° Voila le tout en images, ca récolte pas mal de merdouilles4 points

-

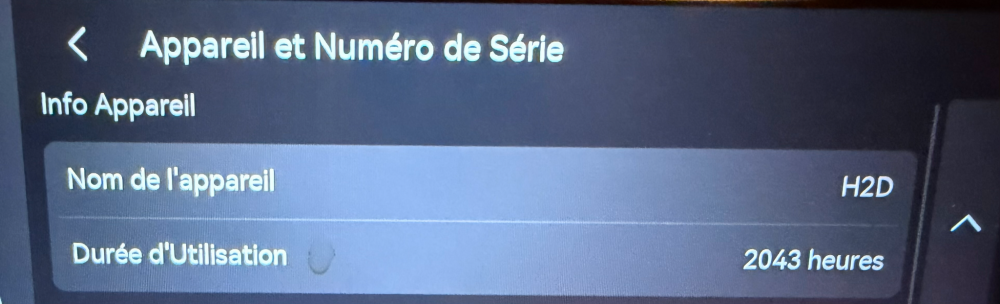

Ca y est ! les 2000h sont dépassés ! Impressionné par la qualité et fiabilité de cette machine (H2D achetée et reçue fin mai 2025) Ca m'a permis de lancer pleins de projets... et aujourd'hui une P2S est en commande pour m'aider à tenir la production Et vous ca imprime fort ? bon ca fait un peu le topic de celui qui a la plus gxxxxx ...c'est pas le but plutôt intéressé de savoir si vous avez les mêmes retours que moi coté fiabilité... !4 points

-

@jcjames_13009 OK pour le billard... Mais reconnais que j'étais pas loin avec mon aguicheuse si c'est une histoire de queues de boules et de trous4 points

-

Passer de la peau de pêche à la peau rêche, c'est un peu rude non ?4 points

-

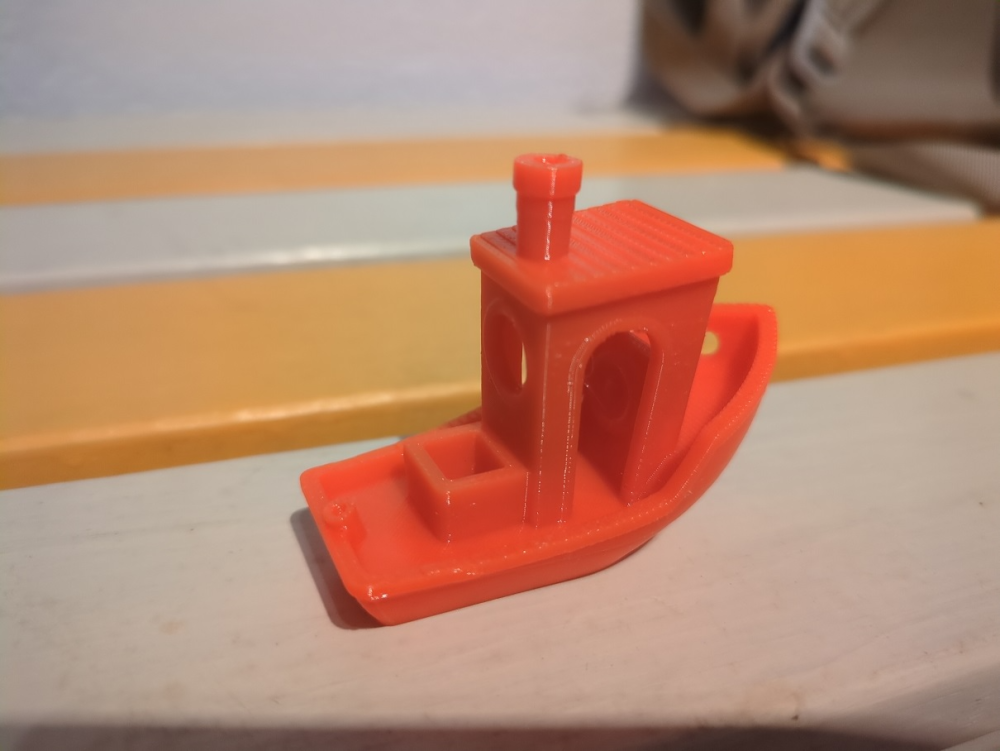

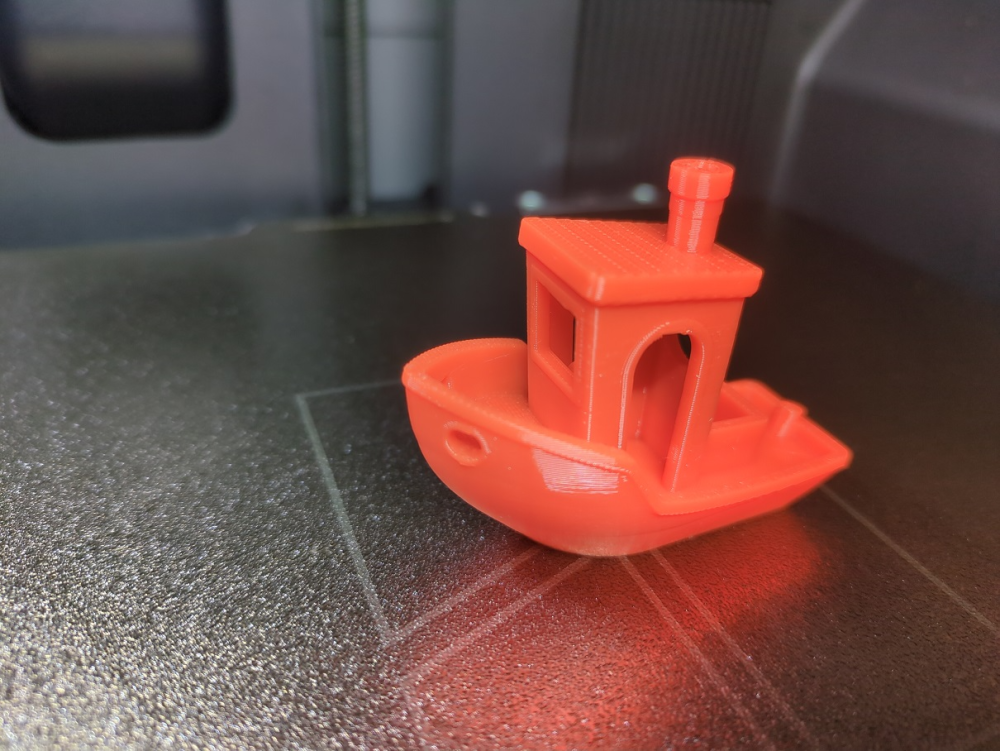

Hello, Je profite pour vous partager mon excellente expérience que j'ai (pour le moment) avec un filament PETG de ProfessionalLab vendu par une société Suisse, Disimatec J'ai bien évidemment séché le filament à 65°C pendant 8h dans l'AMS 2 Pro puis j'ai crée un profile d'impression spécifique pour ce filament avec un mixte de mon expérience en PETG, de recommandation du vendeur et d'éléments trouvés sur Internet. Configuration du filament Rapport de débit 0.95 Température du lit : 85/80°C Buse : 260°C Vitesse volumétrique maximale : 12 mm/s Ventilateur : min 30% / max 50% Temps de couche : 20 s Longueur de rétraction : 0.5 mm Type de Z hope : spirale Essuyer lors des rétractions : oui Distance d'essuyage : 1 mm Configuration du projet hauteur de couche : 0.2 mm Vitesse : 50 mm/s (pour toutes les couches, sauf support à 150 mm/s et interface de support à 80 mm/s) Voici à quoi ressemble mon premier Benchy. Avec ma vue de débutant, je le trouve plutôt satisfaisant. J'observe juste éventuellement une amélioration possible au niveau du contour de fenêtre et de la porte. On voit effectivement que le sommet est pas parfait. Si vous avez des idées, commentaire et idée d'amélioration de ma configuration, c'est avec plaisir ! Merci4 points

-

Elle vient à pied par la Chine ? Désolé, pas pu me retenir4 points

-

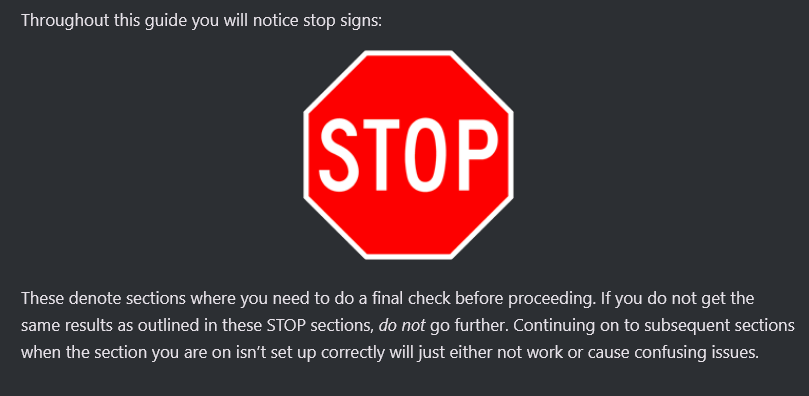

Bonjour, Je n'utilise que très rarement ma Voron 2.4. Je lui préfère la Voron 0 pour les petites pièces. Elle est plus précise, rapide d'accès et moins énergivore. J'ai eu besoin d'imprimer, une fois n'est pas coutume, une grande pièce. J'ai donc démarré la 2.4 350 en sommeil depuis plusieurs mois. Et là le drame. J'ai eu droit à une fenêtre jaune d'avertissement parlant de mise à jour de Moonraker et de firmware. Klipper non actif, plus rien. Je vous passe les détails, j'ai mis des heures. J'ai du refaire l'installation complète du système et de klipper. Impossible de mettre à jour ni désinstaller Moonraker, des fichiers de 3 ans subsistaient, impossible à effacer. De plus firmware de l'Octopus pollué, CAN0 invisible et non actif. Je ne sais pas pourquoi. On repart de zéro. J'ai utilisé le mode de flashage déjà employé pour trois machines sans problème. Et rien. J'avais des messages d'erreur que je n'avais jamais vu. l'Octopus était devenu invisible. Je commençais à regarder le prix d'une 446 neuve, elle est toujours en vente. Mais je me suis acharné, j'ai essayé d'autres méthode alternatives, toutes vouées à l'échec. Et je suis tombé sur ce site : ESOTERICAL CANbus Guide. Je suis resté très scolaire et avec une grande humilité j'ai suivi à la lettre le modus operandi. Et ça a marché. Ce qui m'ennuie un peu c'est que je ne sais pas pourquoi ça a marché ni ce qui c'est passé au départ. J'ai très probablement commis une erreur à un moment donné qui a entrainé une cascade de problèmes. Le site ESOTERICAL est formidablement bien fait. Mais il faut tout lire une première fois avant de commencer. Et surtout suivre ce conseil : Le mode opératoire est différent de ce que j'avais "l'habitude" d'utiliser. Avec katapult on flash le bootloader et le firmware. Juste un détail important concernant l'Octopus. En tapant cette commande en ssh : ls /dev/serial/by-id Je n'ai jamais eu de retour avec l'ancienne méthode, pas de périphérique. Pas grave, ça n'était pas utile. Ici c'est indispensable. Pour ça il faut modifier une valeur dans le menuconfig, USB ids ---> Décocher la valeur pas défaut. Apparait en dessous, 12345..., cocher ça, compilez, flashez. Et là miracle, la commande ls /dev/serial/by-id vous renvoie quelque chose comme ça : usb-katapult_stm32f446xx_12345-if00 Et vous pouvez continuer le processus. J'ai pu remettre en route ma machine grâce à cette méthode. A noter que le site explique les mises à jour des cartes toolhead, tout est regroupé. Voilà, je n'ai pas tout décrit mais si vous avez des questions, n'hésitez pas.4 points

-

4 points

-

4 points