Classement

Contenu populaire

Contenu avec la plus haute réputation depuis 21/02/2025 Dans tous les contenus

-

Salutation à tous. Merci pour vos messages. Mes excuses à tous, je suis resté déconnecté du forum pour des raisons de santé et de deuil. J'ai, il y a quelque mois, fait un infarctus du myocarde. Mise en place d'un stent en urgence pour rouvrir une coronaire, suivi plusieurs jours au service d'urgence cardiaque, 3 semaines au centre de réadaptation cardiaque Bois Gibert, des médocs à vie, une hygiène de vie a revoir, car j'en ressors avec une insuffisance cardiaque avancée. Donc, le Shadok que je suis, pompe encore, mais la pompe a un moins bon rendement et il faut la surveiller de près. Et j'ai eu la tristesse du décès de mon père quelques jours après mon retour du centre de réadaptation cardio. Bois Giberts. Forcement cela m'a mis un coup au moral et j'ai eu besoin de me couper du forum afin de prendre soins de moi et me recentrer. J'espère être bientôt de nouveau plus actif sur le forum, et je vous souhaite une bonne continuation tous.16 points

-

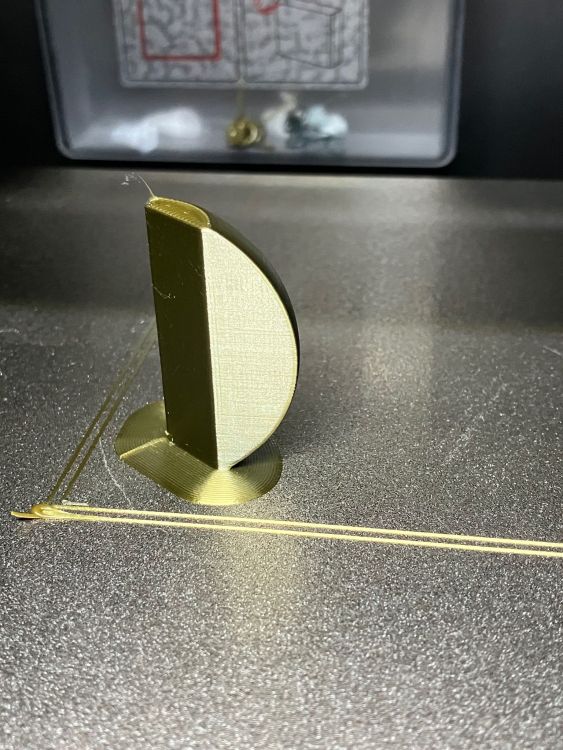

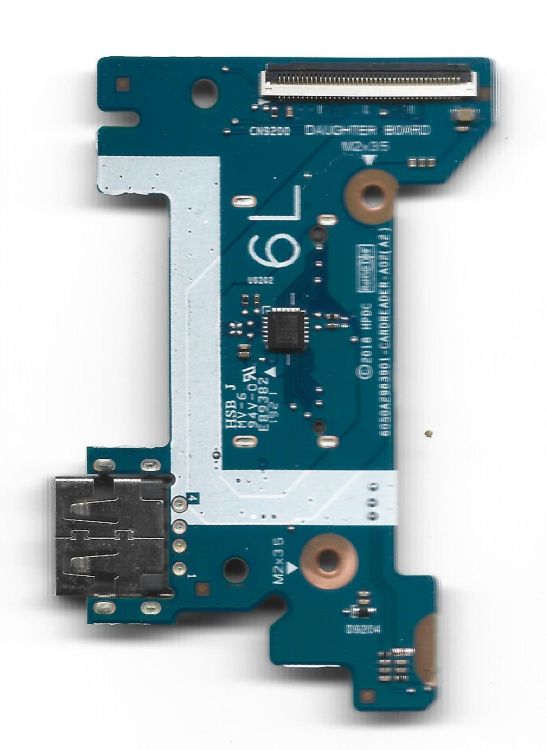

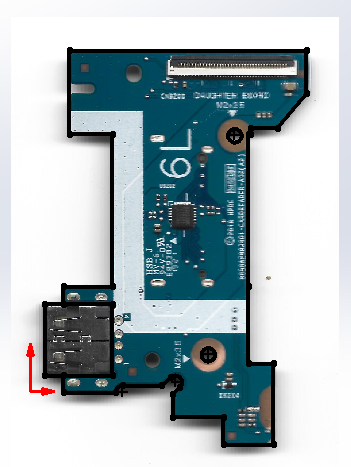

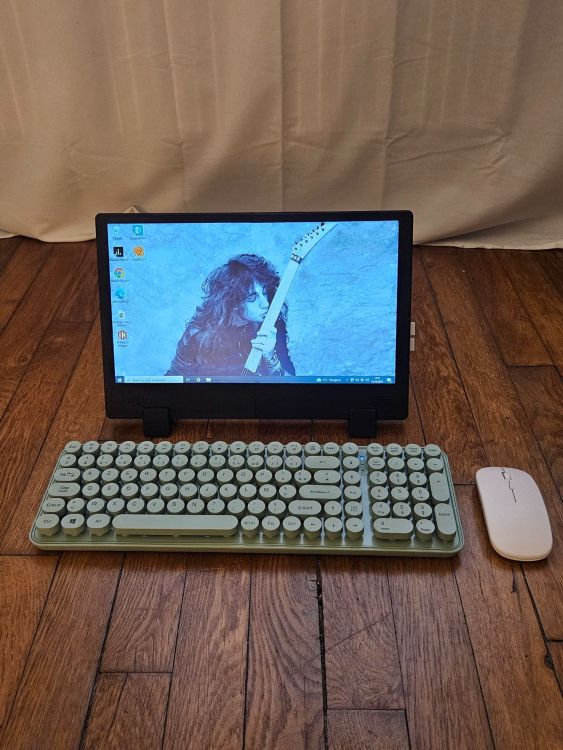

Bonjour à tous, Je viens de finir un petit projet et je me suis dit que ça pourrait donner des idées à certains Je voulais avoir un petit PC "fixe" uniquement dédié à ma pratique de la guitare que je pourrais laisser sur mon bureau, et j'avais sous la main les composant de mon ancien PC, un petit HP pas très puissant. Le châssis en plastique n'avait pas fait long feu, comme sur presque tous les PC assez bas de gamme, mais les composants étant toujours bons alors je me suis lancé : J'ai d'abord modélisé toutes les pièces de la carte-mère en prenant les cotes au pied à coulisse, mais j'ai finalement recommencé de A à Z car ce n'est pas précis sur de grandes pièces. J'ai alors scanné la carte mère, et j'ai recréé les esquisses par dessus. C'était la première fois que j'utilisais cette technique, et c'est très simple et relativement précis. Le PC fonctionne très bien, n'ayant seulement que l'écran, la batterie et la carte-mère, j'ai dû acheter la souris et le clavier qui vont avec. Le bouton d'allumage est derrière, c'est le pin blanc à droite de l'aimant sur la prochaine photo. Le seul problème est dû aux aimants qui servent à maintenir les supports, car ils sont trop proche du capteur à effet hall et quand ont les mets en position l'écran s'éteint car le système pense que le capot est refermé, pas très grave je bouge juste de 5mm les supports. Le PC fait 21mm d'épaisseur, un peu épais mais difficile de faire une conception robuste en affinant trop les paroies. J'ai pas grand chose de plus à ajouter, c'était simplement pour montrer comment redonner gratuitement (ou pour 15euros / clavier+souris) vie à un vieux PC Si vous avez des questions n'hésitez pas13 points

-

Bonjour, @Motard Geek l’Unimog est presque terminé véhicule tout terrain en 4X4 suspension oscillante Panhard. La plaque du film Tamya 0.4mm est en rupture de stock pour réaliser le pare brise! Je dois encore installer le moteur linéaire pour manœuvrer le corps de la benne basculante. La qualité de fabrication 3Dsets est parfaite; la carrosserie est facile à assembler la Plus 4 fait bien son travail. Je recommande de passer un filament de nettoyage entre le passage du filament PETG et le PLA+ au risque d'un colmatage (c'est du vécu) La partie éclairage reste un gros travail. Entre-temps, j’ai une belle récolte de noix ! Bonne chance à vous... !13 points

-

Mon projet de 17 mois , ou j ai realisé toute electronique pcb , shemaset programmation ect.... j ai aussi dessiné pas mal de chose , drive courroie , une grosse partie du lift , les tft sur le body et periscope . je me suis bien eclaté .12 points

-

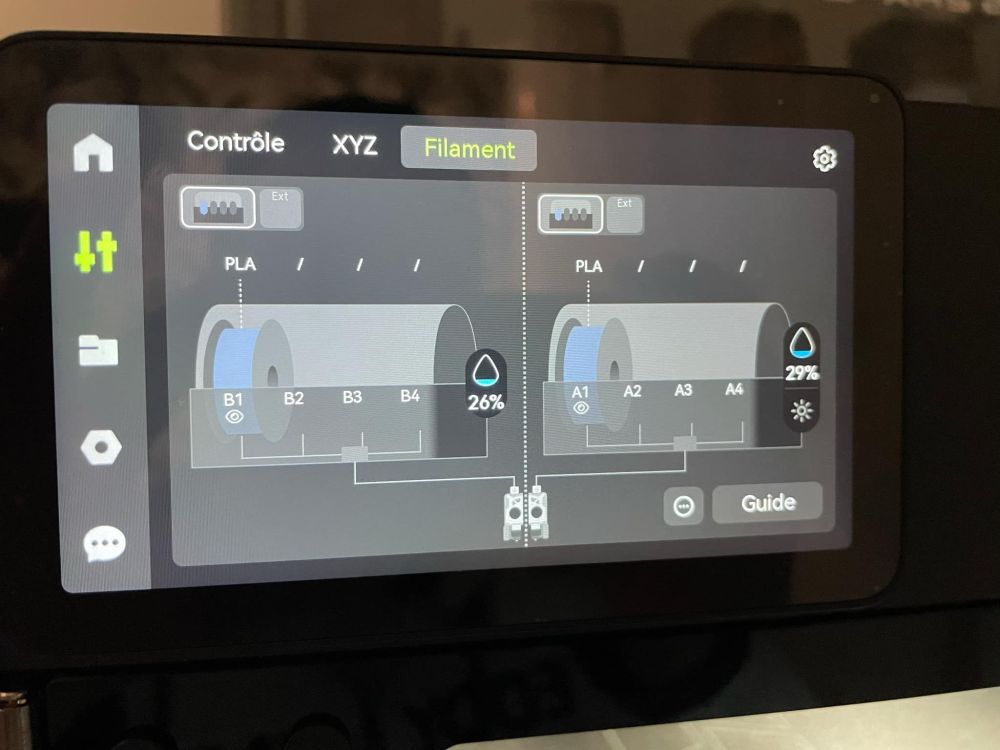

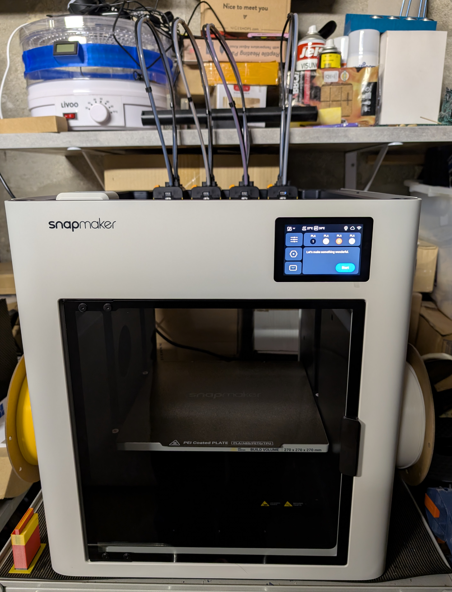

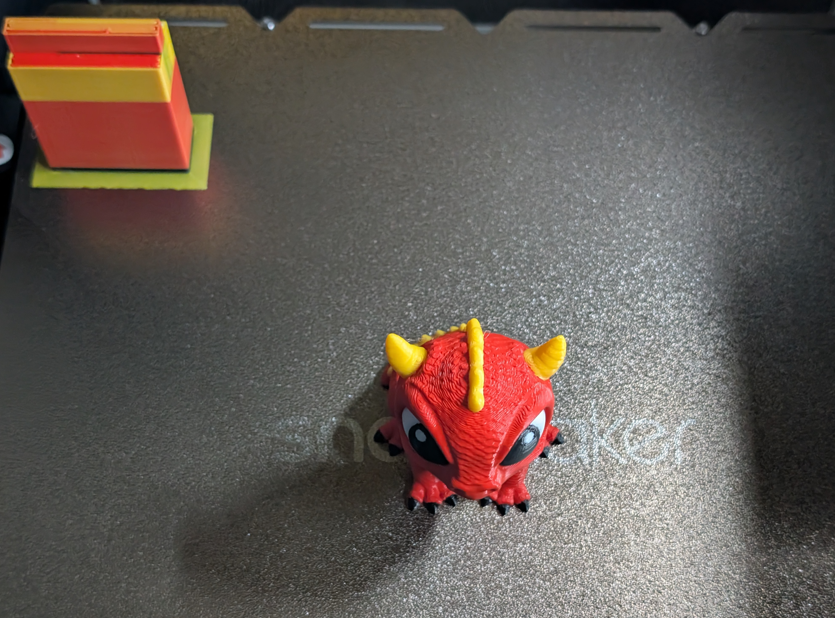

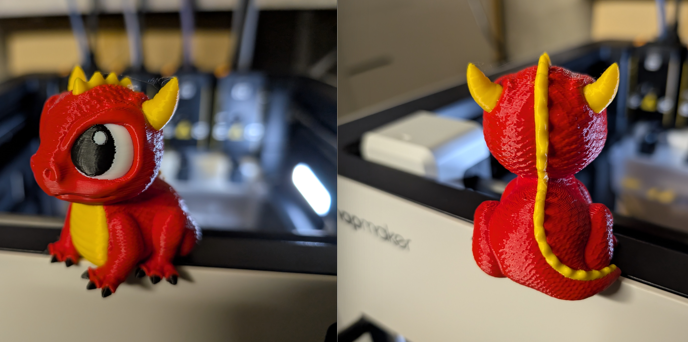

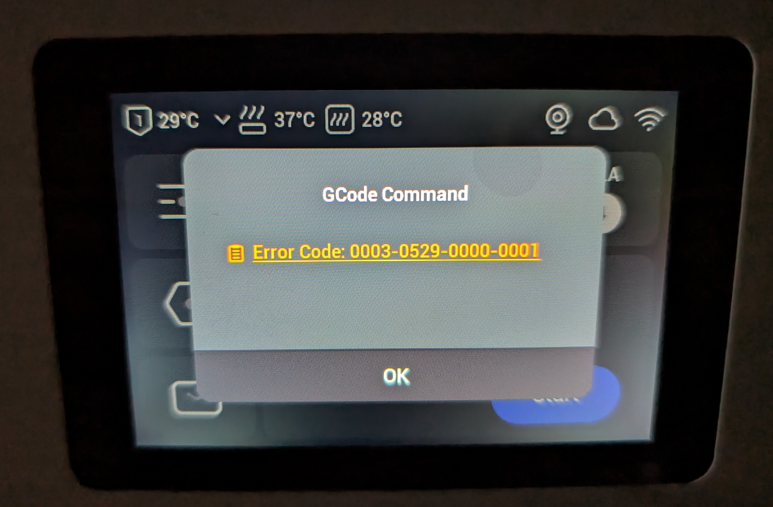

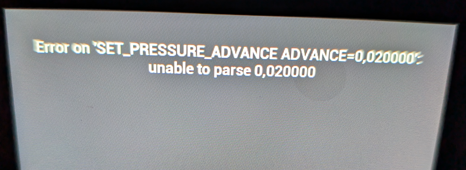

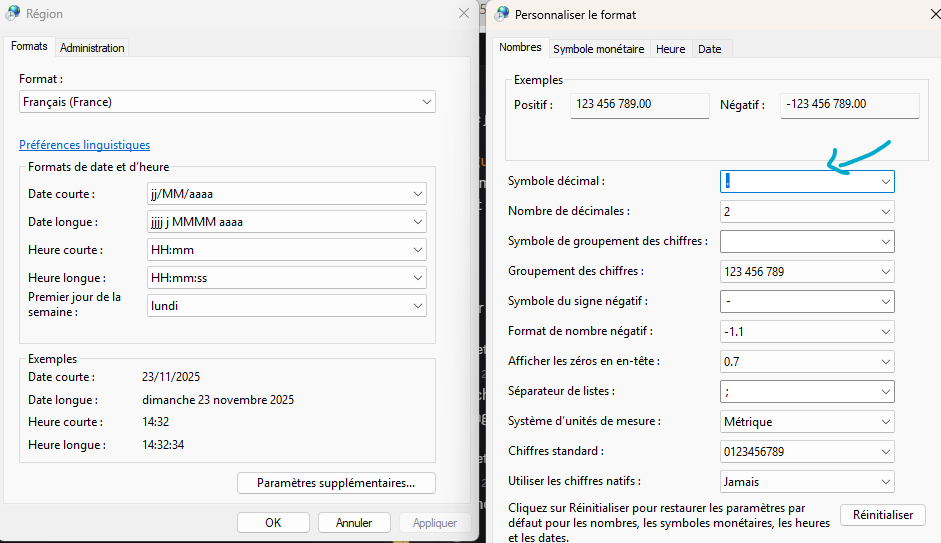

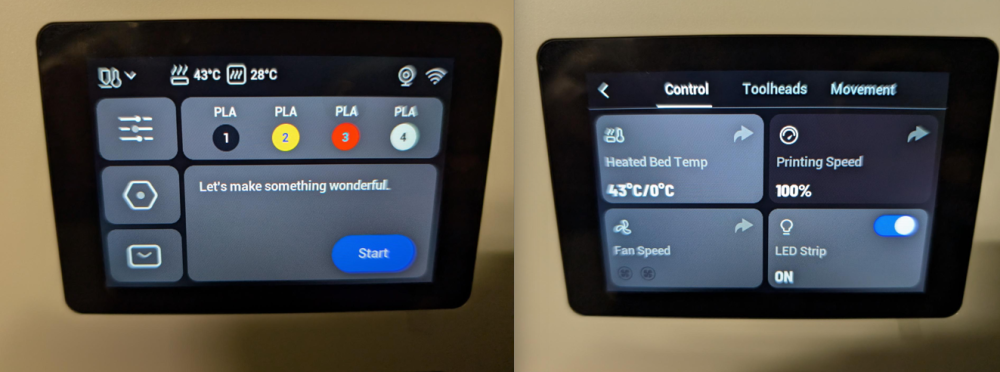

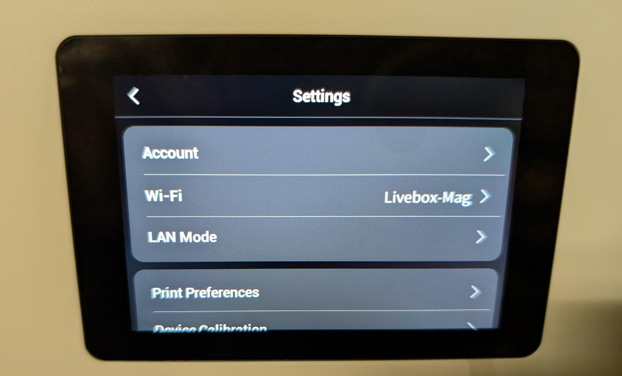

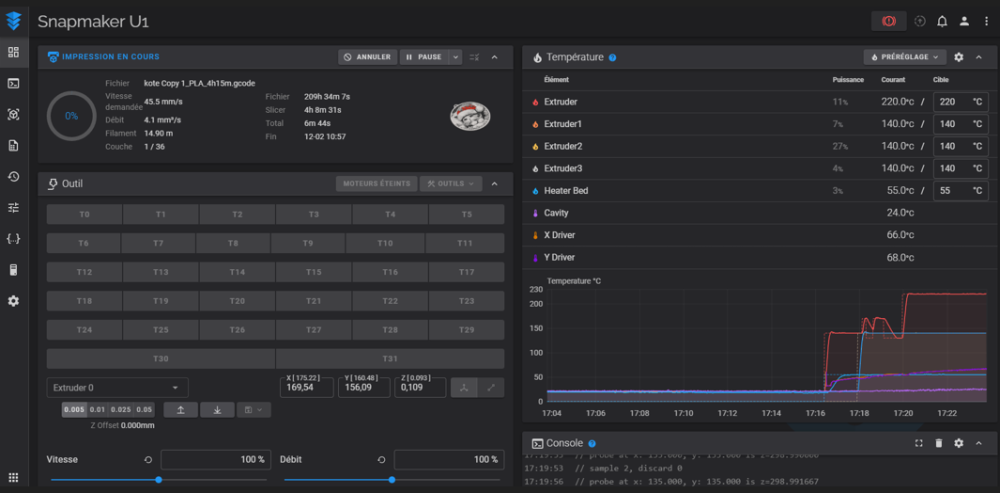

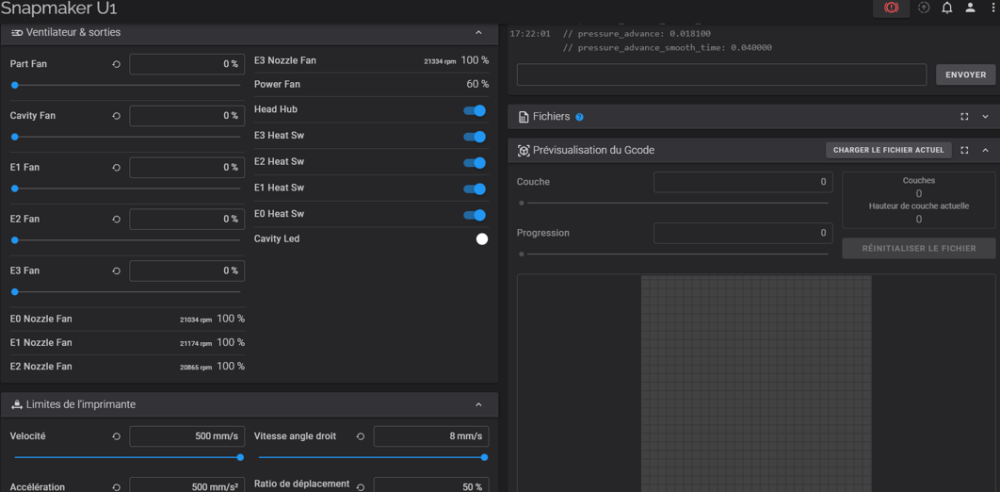

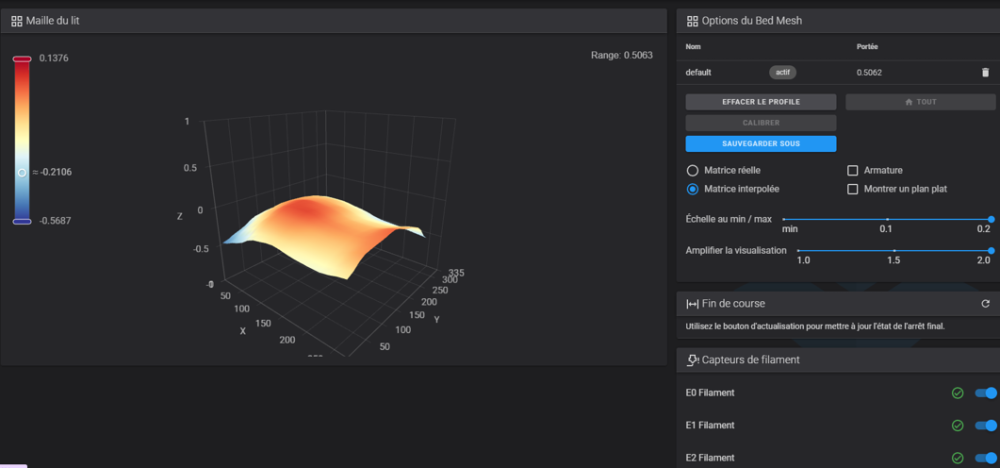

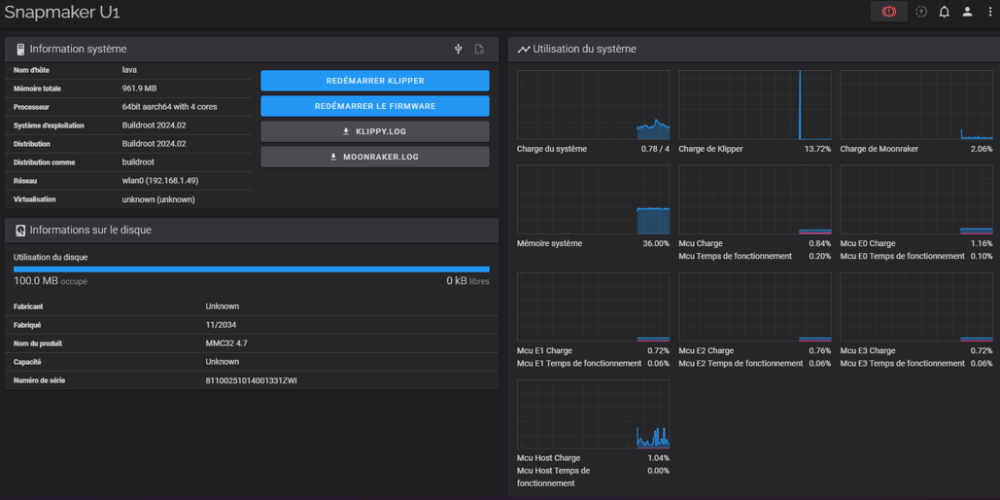

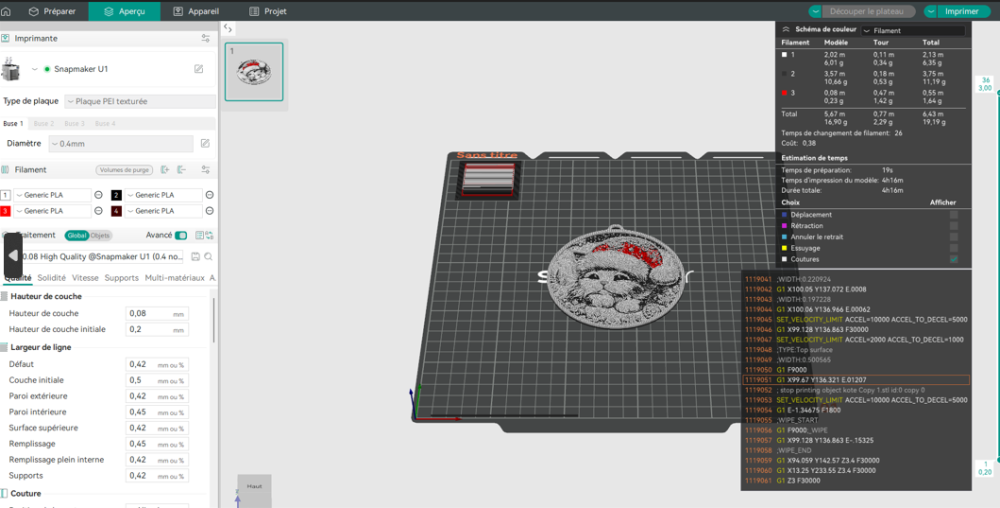

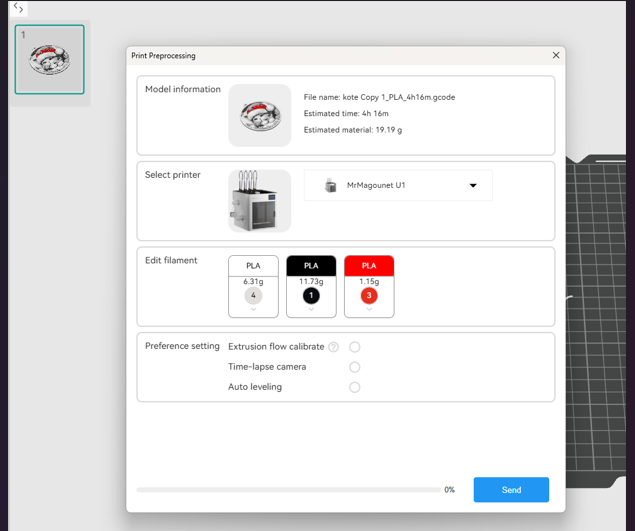

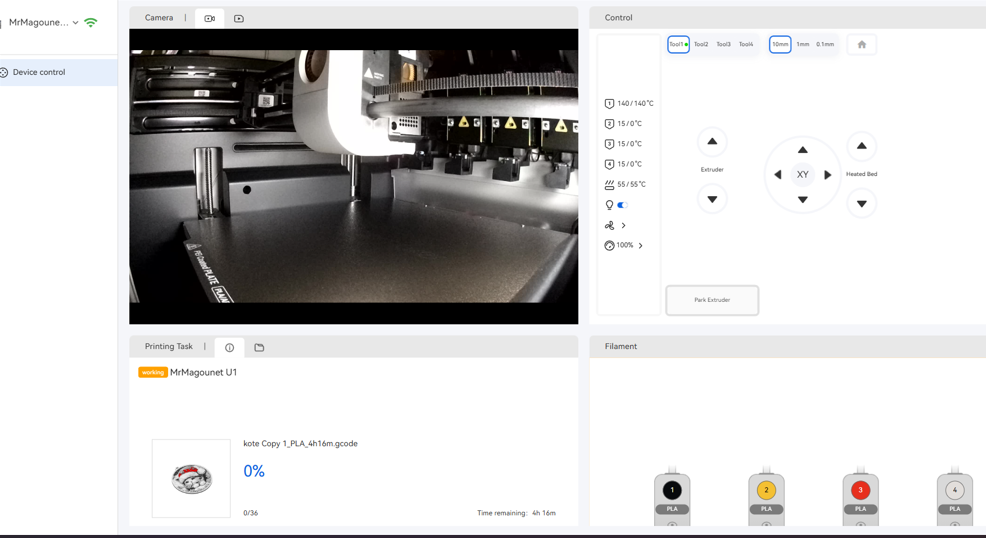

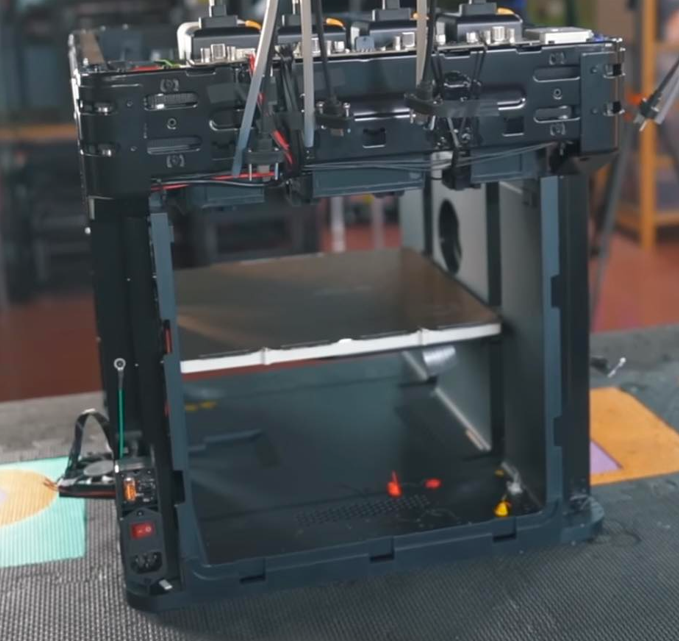

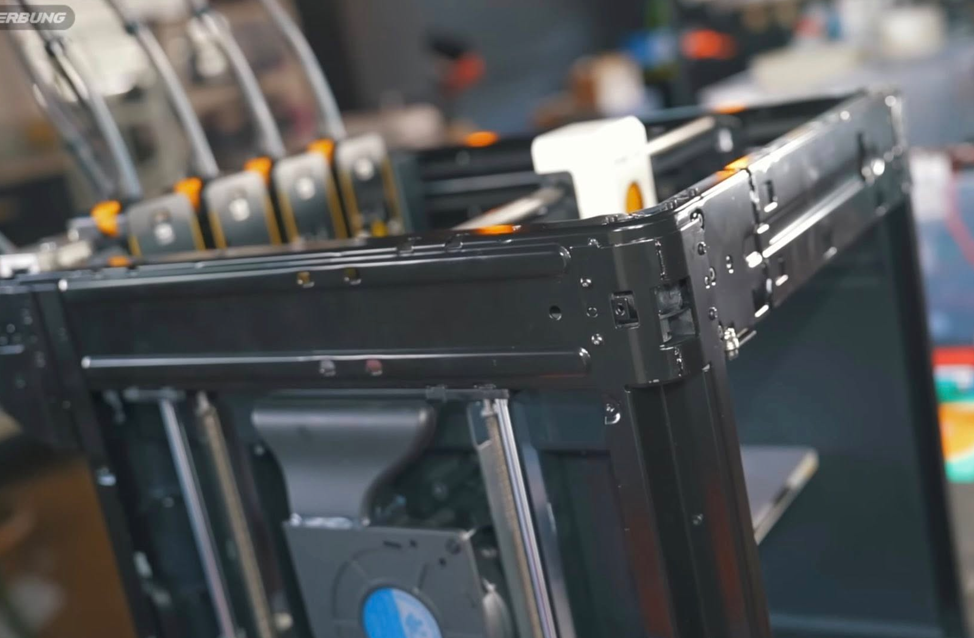

J'ai reçu ce jour ma Snapmaker U1 faisait patie du premier batch de livraison pour les backer du Kickstarter, la U1 etant tellement prometteuse sur papier que j'ai pas résisté et j'ai sortie la CB en Aout pour la commander. Livraison du Colis par DPD ce n'est pas la société de livraison que je préfère mais tout c'est bien passer, la machine est très bien emballer et le guide rapide est directement présent sur le dessus. étant donné que cette journée est aussi mon anniversaire je ne commencerais les test et le montage que Samedi car autant prendre des photos voir vidéo au calme. Je m'arrête donc la pour ce soir mais je reviens le plus vite possible pour commencé à vous remonter des infos impressions de la machine et photos. Alors le montage est très simple et bien documenté dans le guide rapide en couleur très belle qualité et multi-lingue, suivez bien les étapes dans l'ordre et tous ira bien, petit conseil quand même lors de phase de re-tension des courroies ne resserrer pas trop les vis une fois la procédure faite, et avant de démarrer l'imprimante la premier fois place manuellement la tête bien dans le coin avant gauche sinon vous risquez d'avoir une erreur lors des contrôles et calibration initial ;). Je mettrais plus de photo de l'imprimante lors de la phase de montage sur l'article du test, mais voici la machine assemblé. Bon alors Premier retour à chaud l'imprimante imprime vraiment super bien sur mon premier test, qui est le petit dragon 4 couleur proposer en test par Snapmaker sur la U1, celui ci imprimer avec les 4 bobines de PLA RFID SnapSpeed de 500gr. Voici bon le résultat de la première impression qui est en couche de 0.2mm. Maintenant a savoir le firmware d'origine en v0.8 contient des bug sur l'appairage cloud (SanpOrca et Appli mobile) et les communication Wifi pour résoudre ce soucis je vous invite a vous rendre sur le site Snapmaker prendre le dernier firmware en V0.9 le placer sur un clé USB et demande une MaJ manuelle en local, ceci va mettre a jour le firmware et après le soucis est réglé, je ne sais par contre si cela résout la soucis de MaJ en OTA par la même faudra attendre la prochaine MaJ pour être sur mais je pense que oui. Ensuite SnapOrca est pas trop mal mais il comporte encore des bug dont une lenteur importante lors du tranchage d'une pièce multi-color, j'en aurais plus a dire après des test plus approfondit Les test du jours sur différrents pièces multi color importer ou paint via SnapOrca ce sont soldé par un echec lors du changement de tête, ceci n'est pas réellement lié a l'imprimante mais au Slicer. Cette erreur est référence comme une commande incomprise par l'analyse de Klipper qui résulte en a echec direct de l'impression. Exemple d'un chat noir avec écharpe de noël rouge et bonnet qui a planté lors du changement de tête. La faute est situé ici, les valeurs de pressure advance ne sont pas fourni avec des valeurs valide En réalité le soucis est simple les valeurs doivent être exprimer avec un . et pas une virgule comme séparateur décimal, ce souci après vérif ne semble concerné que le système Windows et pas Mac OS ou Linux, en effet les paramètres régionaux sont utilisés ici et par defaut en EU nous utilisons la , et pas le . comme séparateur décimal Donc il faut aller faire un tour ici et apporté la modification C'est un soucis qui existait il y a 1 ans environs sur Orca Slicer et corriger depuis longtemps mais qui est présent sur le slicer SnapOrca actuel. Cela ma fait perdre du temps de test aujourd'hui, mais c'est le seule réel souci rencontré pour le moment ---------------- Interface de la U1 ----------------------------- Malgré un écran TFT de petit format de 3.5" l'écran reste plaisant a utilisé suffisamment réactif et ergonomique, a noté cependant que nous avons accès qu'a 2 langues pour le moment a savoir Chinois ou Anglais. Ce TFT a un format carré ce qui lui permet de présenté suffisamment d'information par page (sachant que certaines pages sont scrollable verticalement), et la réactivité et plutôt bonne je m'attendais a bien pire que cela. La page d'accueil affiche les bobine installé dans les tête et les infos de base, le premier menu de réglage regroupe les contrôles la gestion des tête et les mouvement des axes. Le menu paramètre, permet de retrouver les menu de d'information système de vérification de MaJ en OTA ou manuel, et la gestion du réseau entre autre, le Réseau est en Wifi 2.4Ghz ici pas de 5Ghz disponible par contre chose intéressante pour certain nous avons la possibilité de fonction en mode Lan dans ce cas l'imprimante est en mode local uniquement disponible uniquement via le réseau local et les fonctions cloud sont désactivés. -------------------- Interfaçage Fluidd ---------------------------- La U1 étant sous Klipper j'ai voulu faire un tour sur l'interface Fluidd de la machine histoire de voir ce que l'on y trouve. La page d'accueil regroupe les infos classique mais l'on remarque quand même quelques subtilités comme la présent des temp° 4 extrudeurs, du bed, du caisson (cavity, enfin c'est ce que je pense j'ai pas encore vérifié) et des driver X et Y côté maillage de plateau on ce rend compte qu'il y des ajustements a faire, j'ai actuellement un Range 0.506 qui mériterait un ajustement des angle, mais a leur décharge si je prend la Creality K2+ j'avais un Range de 0.756 de base et pire encore sur la M1 Pro ou j'etais a 2.120 de base. Côté architecture on est sur un MCU ARM 64bit 4 core épauler par 1Gb de ram système pour faire tourner le Klipper par contre nous n'avons pas d'infos sur la capacité disque du système il me faudra partir faire un tour en SSH pour en apprendre plus. --------------------- Slicer ------------------------ Côté trancheur on est sur la version snapmaker de Orca utilisation assez classique si n'est que l'on retrouve 4 onglets Buses de 1 a 4 permettant d'indiquer la taille de buse équipé, pour le moment nous n'avons que le choix de buse de 0.4mm mais cela devrait changer progressivement et surtout ne pas oublié que pour le moment nous ne pouvons pas utiliser de buse 2 taille de buse différent sur la même impression. La Solution est simple et efficace par contre côté caméra j'ai l'impression d'être sur la Bambulab A1 sa que l'on a environs 1ips de frame rate ce qui est relativement faible et permet de suivre l'impression par saccade j'ai connu bien mieux après la résolution est convenable et l'éclairage passable mais je suis sur que certain rajouteront des led Voici quelques photos de la structure en acier de la Sanpmaker U1 on est vraiment sur une construction solide et sérieuse, ici au lieux d'utiliser des pièce en fonte d'aluminium ils sont partis sur de l'acier ce qui réduit les couts tous en restant très éfficace. Photos a mettre au crédit de Chris Dumlao, j'avais pour idée d'y jeter un œil a l'occasion mais vue que cela a déjà été effectué par un autre j'en profite10 points

-

10 points

-

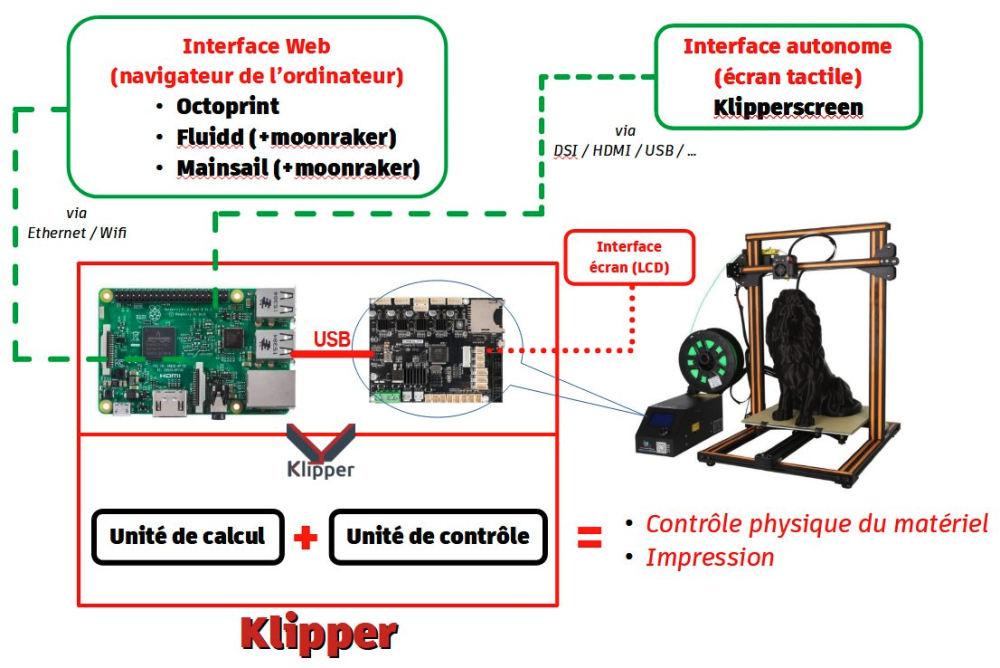

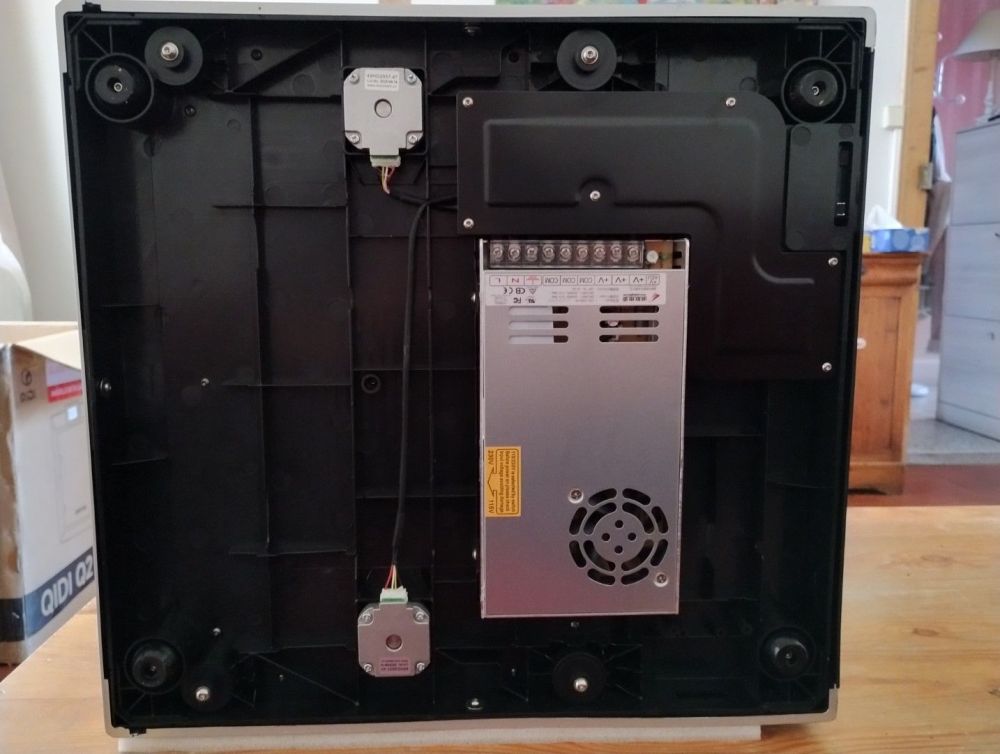

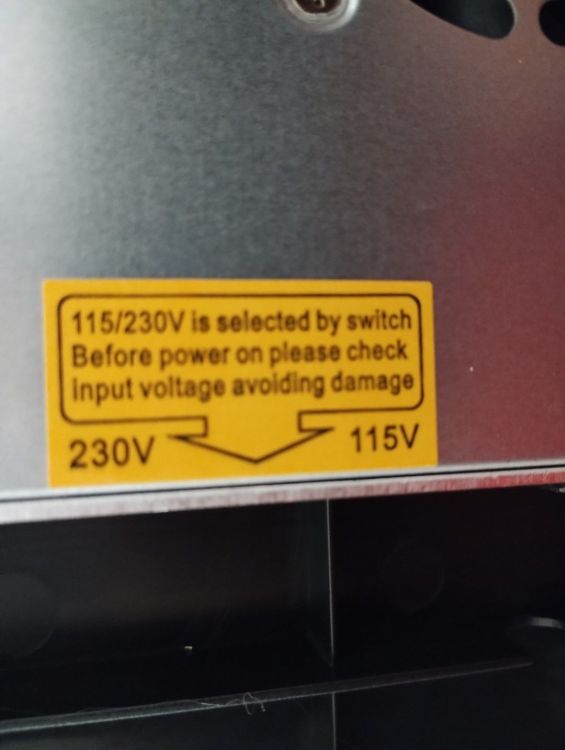

Échauffement Le contenu du colis du «koikesse» ayant été découvert, je relaterai dans ce sujet ma découverte de cette imprimante, la Q2, avant de publier le test final sur le blog du site. En échauffement, un petit rappel : le colis pèse 24 kg, l'imprimante elle-même ne pesant qu'un peu plus de 18 kg. La marque Qidi est moins connue que d'autres constructeurs asiatiques. Elle n'est pas pourtant pas récente dans le monde de l’impression 3D puisqu’elle a entamé ses activités en 2014 sous le nom Qidi Tech devenu Qidi fin 2024. Qidi développe ses propres outils matériels et logiciels, par exemple un trancheur (slicer) maison dérivé de BambuStudio pour ses modèles les plus récents. Cette société possède un support technique spécialisé via un Wiki et également via une chaine Youtube. Sur le site de Qidi, la Q2 est présenté ici. C'est une imprimante «rapide» à l'instar des modèles d'autres constructeurs : vitesse maximale de 600 mm/s, accélérations de 20 000 mm/s². Les caractéristiques techniques sont décrites dans le comparateur du forum. Je rerprends ici les principales : SPÉCIFICATIONS Q2 Caisson fermé à chauffage actif Cinématique CoreXY Volume d'impression de 270x270x256 mm Températures maximales : 370 °C (buse), 120 °C (lit), 65 °C (enceinte) Compatibilité avec de nombreux matériaux, y compris les plus techniques Autonivellement à l'aide d'une jauge de pression située dans la tête d'impression Système de filtration de l'air 3-en-1 (préfiltre, HEPA, charbon actif) Wifi (2,4Ghz) et Ethernet Écran capacitif de 4,3" Caméra interne (surveillance, timelapses, détection des problèmes d'impression) Certifications (MET, IECEE CB, CE, …) Tous ces points seront bien évidemment testés et vérifiés lors du test. Comme la majorité des imprimantes rapides actuelles, Klipper est le firmware faisant fonctionner celle-ci. Trop souvent ce n'est pas la version pure («vanilla») de Klipper, mais une version modifiée par le fabricant, sans remise au pot commun de ces modifications, enfreignant la licence originelle GPL v3.0. Nous y reviendrons lors de l'examen du système d'exploitation et de l'écosystème Klipper utilisé. Pour rappel, Klipper se compose de deux éléments : un firmware installé sur la carte contrôleur, gérant uniquement les éléments matériels (unité de contrôle) «klippy» installé sur un Small Board Computer (SBC), en français, on parle d'ordinateur monocarte, chargé lui de l'impression (unité de calcul) Pour plus de détails sur Klipper je vous renvoie à ce sujet du forum. Déballage Le Wiki de Qiditech permet d'accéder à un document texte accompagné de photos ainsi quầ une vidéo de déballage : À l'intérieur du carton, se trouvent deux manuels papier, un plus complet en anglais d'une dizaine de pages, le second plus succinct en six langues (Anglais, Chinois, Italien, Français, Espagnol et Allemand), quatre pages par langue (à noter que le titre de la première page du français est en italien «introduzione alla stampante» ). Quelques photos L'ouverture du carton donne accès au manuel, à la vitre supérieure, le support de bobine, le carton contenant l'écran et la clé USB : Ce premier étage de polystyrène est bien protégé aux quatre coins, une fois celui-ci extrait, on aperçoit la Q2 dans son emballage plastique. Une étiquette nous explique comment sortir l'imprimante du carton : Ne reste plus qu'à sortir l'imprimante de l'emballage plastique et retirer les dernières protections (encore du plastique) : Au fond du carton se trouvent deux petites boites (tool box 1 et 2) : La boite 1 contient un câble Ethernet de 2 m, une clé plate de 7, un jeu de clé Allen (1,27/1,5/2,0/2,5/3,0) et quelques pièces de remplacement (coupe-filament, essuie buse, fusible). L'autre boite (2) contient le câble d'alimentation secteur, un tournevis plat, une spatule, l'axe support de bobine et un échantillon de filament (20 g) : Avant de poursuivre, un examen du capot arrière m'intrigue. Une étiquette indique que cette imprimante est configurée pour fonctionner sur la tension secteur 220-240 V. L'alimentation ne serait donc pas auto-configurable comme sur la plupart des concurrentes ? L'accès à l'alimentation au-dessous de l'imprimante le confirme. Il est de ce fait préférable de bien vérifier que la tension a bien été paramétrée : Voilà, c'est tout pour aujourd'hui. Il me reste à monter l'imprimante jusqu'à mon bureau à l'étage, lui trouver une place, la brancher et lancer les premières impressions… ce sera l'objet du prochain article. À suivre… bientôt.10 points

-

Bonsoir, Petite séance d'impression en cours, tout se passait bien jusqu'à ce que mon regard passe tout à fait par hasard sur la bobine. Pendant que la machine est en train d'imprimer, je déroule quelques spires pour analyser la chose. Je passe un coup de scalpel et je vois bien que c'est dur et que je ne pourrai pas lisser la bosse. Je coupe donc le morceau de filament pour l'autopsie, et j'attendrais que la machine m'appelle pour le changement de bobine. Au début j'ai pensé à un copeau de métal qui aurait pu provenir de la machine d'extrusion, mais les coups de scalpel ne font ressortir aucune brillance. Il s'agit bien d'un gravillon. 0.96mm sur sa cote la plus petite et 1.25mm sur la plus grande. Aucune chance qu'il passe la buse de 0.4mm... Je veux bien qu'un atelier d'extrusion n'a pas besoin d'être en salle blanche, mais là c'est à se poser des questions sur le stockage / manutention des pellets. Heureusement que je l'ai vu avant que ça ne bouche la machine ! Filament PETG blanc d'une marque très connue, pas chère mais pas toujours de qualité non plus. Je n'avais pas pris l'option effet marbré pourtant. A+9 points

-

9 points

-

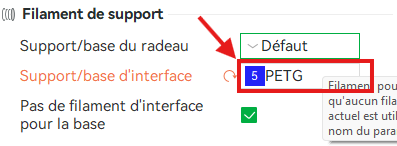

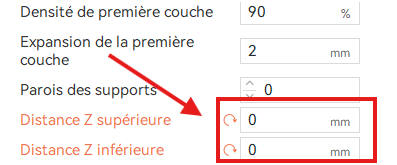

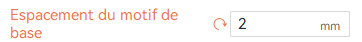

Nous allons voir comment avoir des supports de qualité optimal sous Bambu Studio (Compatible avec d'autre machine qui ont des AMS-Like et d'autre slicer, normalement.) L'idée ici, est d'avoir des supports qui se retire facilement et surtout sans laisser aucune trace la ou ont été en contact la/les pièce(s) et les supports (Interface de support) Voici un exemple très parlant de différent résultat. Test réalisé en PLA + de Ariane Plast Vert Pomme. Le premier, toute à gauche est fait sans support (En réalité c'est un test de bridging donc prévue pour) Le second, il à été réalisé avec des supports par défaut, et son interface de support à été du PETG afin d'éviter une fusion entre les supports et la pièce c'est correcte mais ont peut mieux faire. Le troisième étant les paramètres que j'ai appliqué, comme vous pouvez le voir, c'est hyper lisse et aucune délamination des ponts ou autre défauts. Dans Bambu Studio, lorsque vous allez dans l'onglet support. 1 : Activez vos support en mode normal. 2: Basculer le "Style" qui est normalement mis sur "Défaut" par "Ajusté", cela à pour effet de ne pas avoir des supports qui dépasse de l'endroit ou il doit supporter la pièce. 3: Changer la base d'interface, par un filament opposé, (Si vous imprimer du PLA, alors vous devriez sélectionner du PETG et inversement. ) 4: Réduire l'interface en Z de la couche inférieur et supérieur, en effet, en temps normal et avec un seul filament ont cherche l'effet contraire, car si l'interface est trop proche ceci va la faire fusionné, cependant dans notre cas, nos deux filament ne fusionne pas ensemble par conséquent nous pouvons nous permettre de les faire coller ensemble. 5: Resserrer les lignes afin de consolider au maximum les supports. 6: Changer le motif d'interface, par du Rectiligne (Vous pouvez en tester d'autre cela va dépendre de la géométrie de votre pièce) mais cela à pour effet d'avoir un maximum de contact entre votre pièce et votre support. L'espacement va vous permettre d'avoir quelque chose de très linéaire et très plat afin d’accueillir votre pièce comme ci elle était imprimer sur un plateau Avant: Après: Voila, vous avez maintenant une bonne base de réglage en tous cas, et devriez avoir un dessous vraiment nickel. Hésitez pas à partager des photos de vos tests/pièces.9 points

-

Je découvre le travail de DHR Engineering via leur chaine YouTube et c'est impressionnant. Vous pensiez être un pro de l'impression avec vos 3 FDM supervisées par une bête caméra et des prises connectées ? Jetez un oeil à ça : La gestion des filaments est incroyable aussi : Et ils savent aussi automatiser l'impression 3D résine + wash + cure .. + livrer le print9 points

-

9 points

-

9 points

-

Bonjour amis makers, Je sais je sais... J'ai mis un titre racoleur, mais j'espère bien lui faire honneur. Avec toute l'effervescence qu'il y a eu sur le topic d'annonce de la CORE One, on sait que ce test est très attendu. Et moi aussi je suis attendu au tournant car je fais partie des makers à avoir critiqué cette machine, en bien ou en mal. Prusa nous donne la chance de pouvoir savoir ce qu'il en est réellement, alors on va en profiter. Voici donc venu le temps des premiers pas avec cette machine. Précisons qu'il s'agit de la version assemblée, elle tient dans un gros carton. Lorsqu'on l'ouvre on découvre assez peu d'éléments comparé à un kit. On y retrouve grosso modo : Un courrier de remerciement Un ticket de test production (tout OK évidemment) Un manuel sur l'impression 3D (excellent pour les débutants soit-dit en passant) Un cordon d'alimentation secteur Une clé USB Deux bandes servant de pieds anti-vibration Un plateau PEI lisse Un bobine de 1kg de PLA (Galaxy Black) Et heureusement, les Haribo ! Il manque encore des éléments qu'on verra plus tard. Après avoir retiré tous les éléments, on commence par retirer la mousse supérieure. Il suffit de suivre les premières étapes qui sont inscrites dessus. L'étape suivante consiste à replier le carton pour former les poignées et sortir la machine (qui est sur le flanc). Elle pèse son poids (de mémoire dans les 22kg), il vaut mieux être deux, même si on peut s'en sortir seul. On remarque au passage que le carton est très bien renforcé, le mien est arrivé avec tous les coins intacts. A partir de là j'ai été un peu perdu, je pensais bien qu'il fallait coller les patins avant de redresser la machine, mais il me manquait les instructions (ici en FR). Spéciale dédicace @pjtlivjy Après avoir redressé la machine, un carton est tombé de l'emplacement bobine, il contient les éléments manquants : L'écran xLCD Un kit d'entretien Des rivets de rechange (on y reviendra une autre fois) Un ensemble d'outils Le système de fixation de l'écran est assez astucieux, il se monte sur une partie amovible de l'imprimante, partie qui est fixée par des aimants. L'intérêt est que si l'imprimante est basculée en avant, lors d'un déplacement par exemple, l'écran ne casse pas mais peut librement pivoter contre la table (j'essaierai de le montrer en photo plus tard). L'étape suivante est le retrait des films de protection. Cette étape est assez pénible pour deux raisons : il n'y a pas de languette pour attraper un coin, et le tour des rivets n'est pas prédécoupé. Ce dernier point spécifiquement est déjà en cours de traitement chez Prusa, Jo himself l'a assuré. Détail important à ne pas oublier, éviter les projections d'IPA sur les vitres. Dernière étape, le flashage du firmware et l'auto-calibration. En effet l'imprimante arrive sans firmware, il faut insérer la clé USB contenant le dernier firmware au moment de la livraison. C'est astucieux pour permet de livrer facilement les imprimantes à jour sans avoir à les flasher en usine. La calibration elle-même est pratiquement autonome, il faut simplement suivre les indications, tapoter la buse, charger du filament. A savoir que sur la version assemblée il n'est pas nécessaire d'effectuer la calibration de la gearbox du Nextruder. On peut éventuellement connecter la machine au Wifi à ce moment là. Et c'est fini la machine est prête. Afin de faire un test rapide pour vérifier que tout va bien j'ai d'abord lancé un petit benchy 8 min. Puis j'ai lancé une première impression slicée moi-même. Une belle tulipe avec un joli petit challenge au niveau de la tige fine (et creuse) qui supporte longtemps la fleur avant qu'elle ne rejoigne la feuille. Imprimé sans le fuzzy skin, profil 0.20mm STRUCTURAL, tous les réglages par défaut. Deux heures d'impression plus tard voici le résultat sorti du four. Elle est magnifique, en cherchant bien on distingue légèrement des irrégularités de couches en lumière rasante par endroits sur la seconde photo. Mais honnêtement c'est top, surtout la partie où la fleur a rejoint la feuille, et donc ne tenait qu'à un fil, on ne voit pas de jointure du tout. J'en espérais pas tant lorsque j'ai lancé l'impression. Je reviendrai lorsque j'aurai eu un peu de temps pour faire quelques essais. D'ici là, n'hésitez pas à me faire part de vos questions et idées de tests, j'essaierai d'y répondre. Mais je peux d'ores et déjà donner une première info qui m'intéressait : oui le bouton marche / arrêt est à l'arrière et n'est pas accessible depuis l'avant, même avec un long bras (il nous manque un second coude). Et la machine "en veille" (c'est à dire allumée sans rien faire) consomme 16.9W. Pour ma part elle est déjà branchée sur une prise connectée pour palier à ce problème. A+9 points

-

hier, j'étais au salon Global Industrie à Lyon et j'ai pu discuté avec des gens de Bambulab Europe discussion tout à fait passionante mais ils ont fini par lâcher quelques infos sur la future qui est imminente, on parle de 1 à 2 mois max à priori volume 350 x 350 x 420 chambre chauffante tête double extrusion à bascule d'un système multifilaments 2 x 2 pas eu moyen d'en savoir plus mais ça fait déjà rêvé9 points

-

@electroremy nous a fait un tutoriel très complet pour convertir sa Prusa MK2S en MK2S+ avec caisson en polystyrène avec chauffage et extraction, sonde Superpinda, capteur de filament, arrêt automatique en fin d'impression, correction du bug d'affichage M117, alarme externe avec de l'électronique et un firmware personnalisé https://www.lesimprimantes3d.fr/prusa-mk2s-upgrade-en-mk2s-plus-tutoriel-diy-20251107/8 points

-

8 points

-

8 points

-

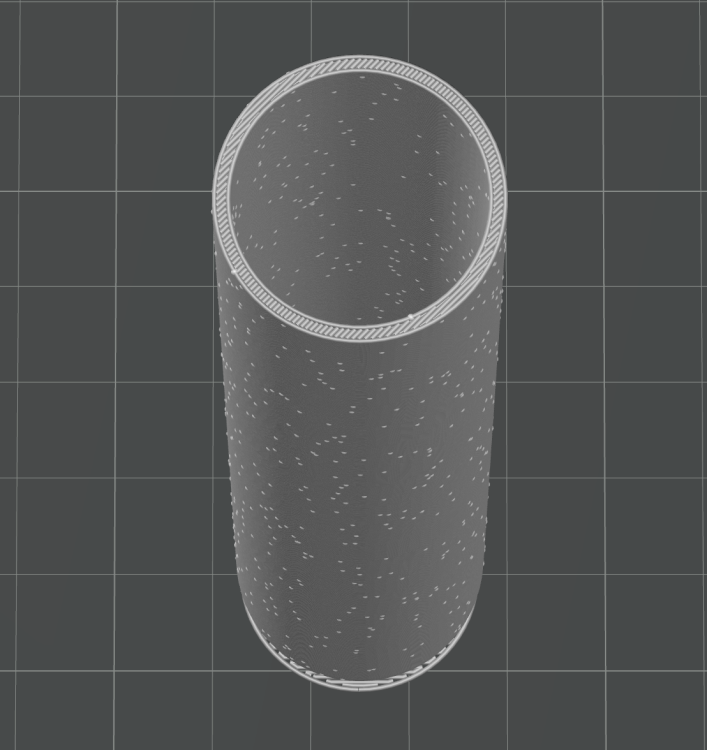

Bonjour à tous, Avec un peu de retard, je partage la pièce que j'ai réalisée cette année aux Journées du Partimoine à Montagney-Servigney. Nous avons fait cette année de la fonderie aluminium, et j'ai eu envie de tester à nouveau le procédé "lost-foam". C'est un procédé dans lequel on créé un modèle en polystyrène, qui est ensuite placé dans un moule avec du sable fluide. Le métal en fusion est coulé directement dessus et prend la place du polystyrène. Ce procédé a été mis au point par Peugeot dans les années 60 pour couler des culasses de moteur, il est encore utilisé aujourd'hui. Un de mes clients, en Franche-Comté, possède une ligne de moulage loast foam pour fabriquer des disques de frein et des tambours de freins de poids lourds en fonte. Je fabrique un modèle, avec une forme volontairement compliquée pour tester les limites du procédé. Je n'ai pas trouvé de quelle façon ajouter des canaux pour faciliter l'évacuation des gaz, donc la pièce sera probablement incomplète. Le but de l'expérience est de connaitre la profondeur limite possible sans canaux. La pièce a été taillée dans un morceau de polystyrène extrudé servant à l'isolation des bâtiments. J'ai utilisé des techniques plus ou moins barbares - d'abord une perceuse à colonne avec un mèche à bouchonner pour faire un gros trou non débouchant assez profond - une scie circulaire de table, avec un support bricolé avec un tube pour réaliser le "tournage" de la partie cylindrique extérieure par sciages successifs - ensuite, une ponceuse oscillante de table pour tailler le pied - enfin, un système à fil chaud pour réaliser les trous Voici les outils utilisés sur place : une caisse en bois pour le moule, un enduit réfractaire avec un pinceau, un couvercle avec un poids (le morceau de rail de chemin de fer) et un maillet pour vibrer le sable La pièce est recouverte de deux couches généreuses d'enduit réfractaire (c'est une mixture à base d'alcool et de poudre d'alumine) : On laisse sécher une bonne demi-heure. La pièce est placée dans le moule qu'on remplit de sable : Le cul de la pièce a été peint en noir pour être bien visible par rapport au sable qui est blanc. C'est indispensable car lors de la coulée, les opérateurs portent une visière de protection, et ils sont aveuglés par l'éclat du métal en fusion. On place le couvercle avec le poids par dessus et on vibre en donnant des coups de maillet : Le moule est prêt pour la coulée. A côté, on peut voir d'autres moules réalisés de façon traditionnelle, avec des modèles en bois qui ont été retirés : La coulée de aluminium liquide : Le polystyrène se consume rapidement en dégageant une fumée épaisse : On laisse refroidir : On démoule. Comme je m'y attendais, la pièce n'est pas complète, mais le résultat est pas mal : De retour chez moi, quelques travaux de nettoyage et de finition. Je dois notamment creuser la pièce au tour à métaux car, même en ayant vibré soigneusement le sable, il n'a pas rempli complétement le fond de la pièce en haut (je rappelle que la pièce est coulée la tête en bas) Même si la pièce est incomplète, elle est en fait très jolie, et même plus jolie que si elle avait été complète. C'est, en quelque sorte, un échec réussi On se rend compte de la finesse des détails qui sont rendus par le procédé, l'état de surface du modèle en polystyrène est très bien rendu. Bien sûr, la pièce à des défauts également. On remarque aussi que j'ai percé la pièce au tour à métaux. Il y a deux raisons : - faciliter l'usinage - permettre le passage de fils électriques pour alimenter un éclairage LED Si on place une petite bougie à l'intérieur, le résultat est vraiment sympa : A bientôt !8 points

-

ca fait un bail que je n ai plus posté , voila mon dernier tres gros projet qui a durée 17 mois8 points

-

8 points

-

8 points

-

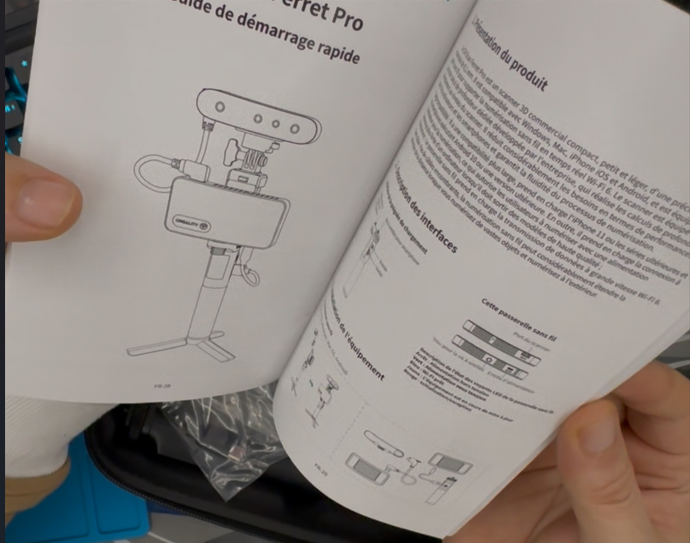

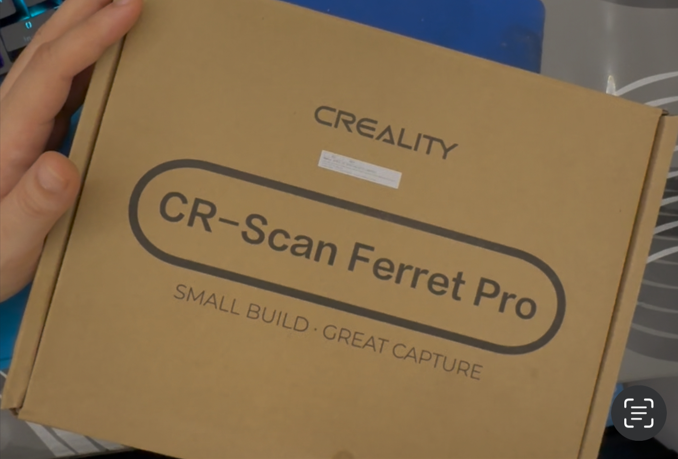

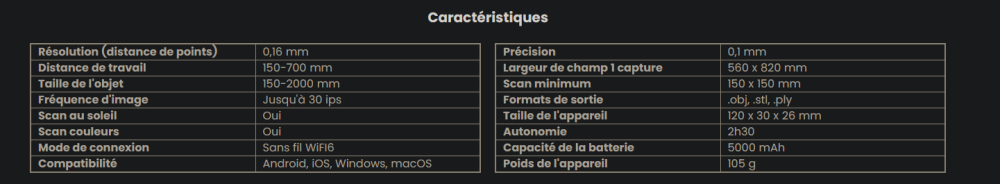

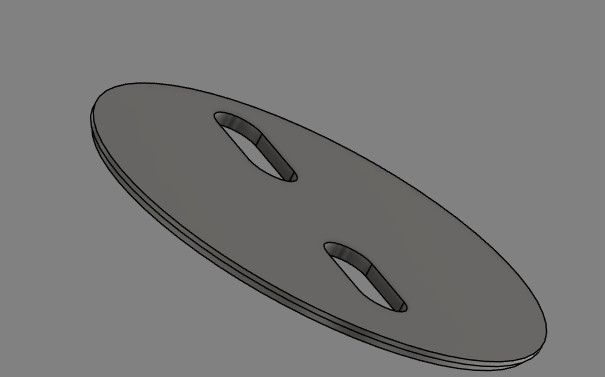

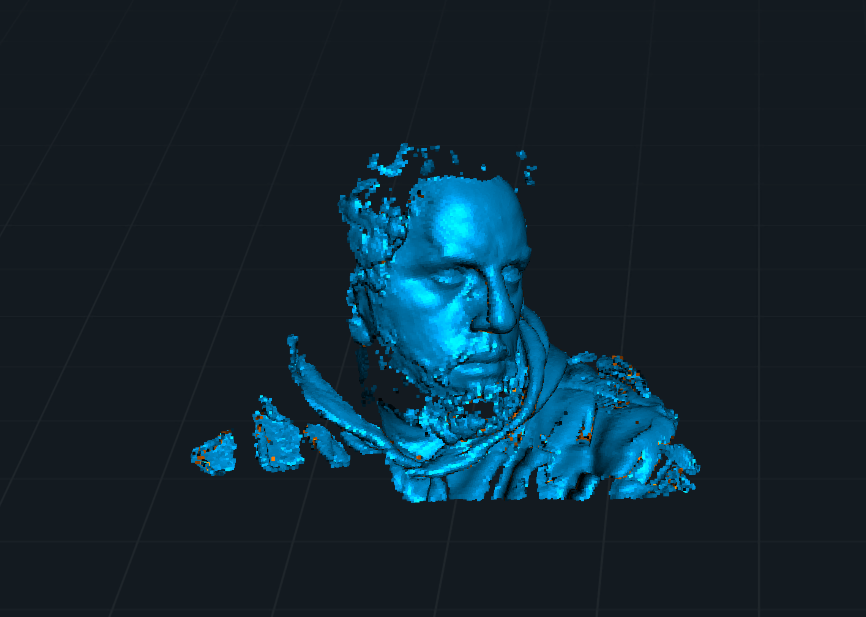

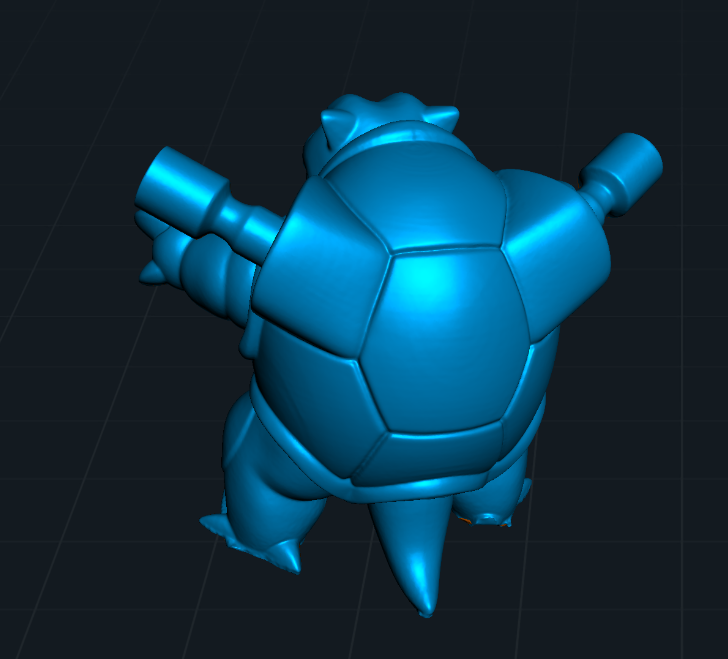

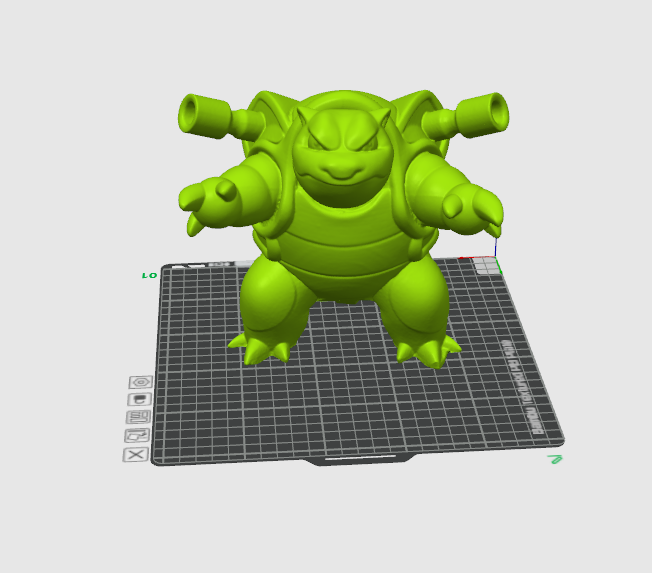

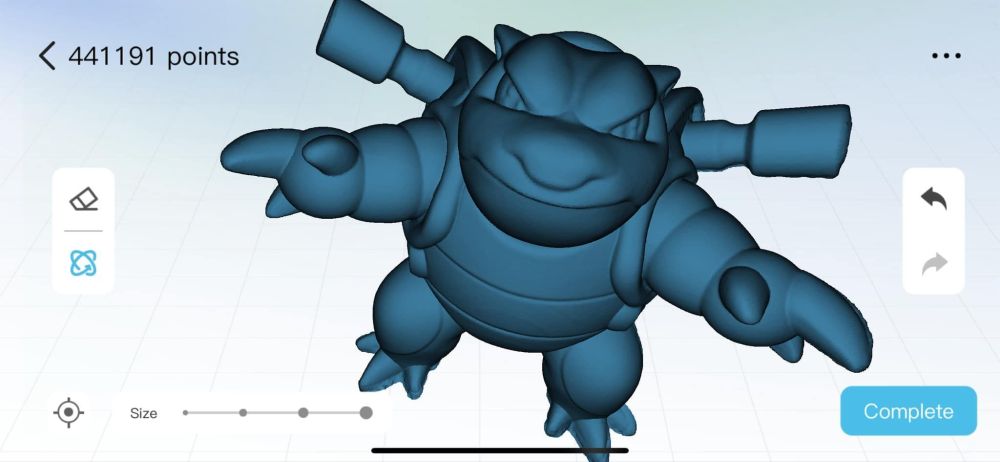

Bonjour, Je vous présente un Unboxing & Test du Scanner 3D de chez Creality, un CR-Ferret Pro. Modèle qui existe en plusieurs déclinaison, Standard & SE & Pro Cela fait maintenant trois semaines que je l’ai reçu (test non sponsorisé, payé de ma poche, bien sûr). Pour des besoins personnels, et étant un peu perdu dans la conception organique, j’ai décidé d’acquérir ce scanner abordable compte tenu des options qu’il propose. Ayant été technicien en fabrication additive pour un fabricant d’imprimantes 3D, j’ai eu l’occasion de tester plusieurs modèles de scanners 3D (d’ancienne génération et très coûteux). J’ai donc pris la décision de me procurer un modèle pour un usage personnel et semi-pro. Sachez une chose : si vous êtes un peu perdu et que vous ne savez pas comment vous y prendre, je tâcherai de répondre à vos questions le plus précisément possible. Le scanning 3D ou la photogrammétrie de manière général et un métier à part entier, c'est à dire que des personnes sont formé et qualifié pour cela, et c’était notre cas, la ou je travaillé avant, nous avions une personne dédiée à cette tache. Donc n'ayez pas peur d’essuyer les plâtres au début de votre acquisition et ne soyez pas décourager si cela vous semble difficile. Toutes fois pour que le scan ce passe dans les meilleurs conditions il y aura des pré-requis à respecter. Dans un premier temps le matériel. Aujourd'hui avoir un rendu 3D va demander des ressources parfois phénoménale et mettre à rude épreuve votre matériel informatique. Tout ceux qui modélise sous Blender3D par exemple pourrons vous le confirmer, un rendu 3D selon le matériel peut prendre plusieurs heures. Un PC avec un bon processeur "Monothread" Fréquence d'horloge élevée (Creality Scan) est gourmand au niveau processeur de la même manière que Fusion360, une carte graphique, mais surtout de beaucoup de RAM le reste de votre configuration doit suivre également SSD Nvme, USB 3.0 etc... Dans le cas de ce modèle précis de scanner, il vous faudra un smartphone au minimum de milieu de Gamme. Une première expérience dans un logiciel de conception ou modélisation 3D est un énorme plus (Nettoyer votre pièce,Exporter/Importer votre fichier de sortie, savoir comment inversé les Normal, refermer votre pièce etc..) Un environnement contrôler, (Lumière, exposition, reflet, et prise en main du scanner en général) Enfin sachez une dernière chose, le Scanner 3D dans l'ensemble, n'est pas une photocopieuse de fichier, il y a parfois un lourds post-traitement en amont à réaliser, pour beaucoup de pièce parfois ça va plus vite de redessiner la pièce que la scanner et la post-traiter. Bien ceci étant dit, nous pouvons passer à la suite. Caractéristique de ce scanner 3D et particularité. Scanner 3D Mobile (Pour une utilisation Nomad Intérieur & extérieur) Stabilisation: qui est une sorte d'anti-tremblement. Creality nous promet également que nous n'avons plus besoin de spray matifiant, ça j'y crois moyen 'Par expérience'). Fusion de scan, possibilité de scan un objet en mode nomad puis de le terminer en mode fixe Possibilité d'importer vos scan nomad directement sur PC en sans fil. Exportation avec un ratio de 1:1 Pour ce test j'utilise en matériel. Une Tour PC Windows 11 pro ( Processeur: Ryzen 5, 3,6Ghz, Carte Graphique Nvidia 3060TI 12Gb Vram, 64Go RAM DDR4, NVME 2.0 1To ) Iphone 14 Pro Max (Pour l'application Creality Scan sur ios) https://apps.apple.com/fr/app/creality-scan/id6463372516 Creality Scan (PC, MacosX) https://www.creality.com/pages/download-cr-scan-ferret Lors de la réception, le colis est bien emballé et reçu dans un carton "Neutre", puis dans ce carton ce trouve également le carton du Scanner. A l'ouverture de celui-ci nous y trouvons, la pochette de transport, qui pour le coup me plaît beaucoup, car elle est bien pensée et elle est surtout coqué, ce qui permet de la protégé en cas de choc. Et à l'intérieur évidemment nous y retrouvons le scanner ainsi que ses accessoires. Les accessoires Le scanner Le boîtier Wifi 6 Le trépieds (Avec Batterie de 5000mAh) 2h30 d'autonomie. Support Smartphone Support Scanner Notice en plusieurs langues dont le Français, Câbles et pastille marqueur Après avoir tout monté et démarré le scanner 3D, lorsque le témoin lumineux bascule au vert c'est que la connexion doit être configurer (Un nouveau wifi apparaît sous l'appellation de Ferret-XXXX), il faudra donc vous connecter dessus afin de procédé à sa configuration. Une fois fait, le témoin lumineux bascule en bleu. Nous voyons également le pourcentage de batterie directement sur le manche du trépieds Rappel, un appuie simple pour l'allumer, deux appuie simple pour l’éteindre. Dans ce test, je montrerais seulement 2 Scans, l'une d'une figurine 'Organique' et le second d'une plaque d'égout circulaire. Pour la figurine il s'agit d'un modèle que j'avais imprimé l'année dernière pour mon fils et qu'ont voit ici modèle de 19cm de haut et 15cm de large en multicolor. La définition est vraiment génial ! Cependant ce scan ma pris pas loin de 20 000 Frames et 45min de scan, et quasiment une heure de rendu sur mon PC (Pour vous situez au niveau du temps que cela peut prendre) La première partie de ce scan à été réalisé d'abord sur iPhone, puis il à été importé et complémenté sur PC, le nettoyage de la pièce s'est faite sur Creality scan directement. Et ont le voit au niveau des pattes ça n'as pas été optimisé. Et voici le rendu réel sur BambuStudio, prêt à être imprimer. Pour la plaque d'égout, là aussi j'ai été très agréablement surpris, j'ai volontairement fais ce scan car cette plaque d'égout est dans un endroit très sombre avec une faible lumière naturel, évidemment compte tenu de sa forme 2 coups de pied à coulisse m'aurais suffit pour prendre les mesures, toute fois ce qui m’intéressais ici était l'éclairage naturel. Et là le scanner à fait son boulot et même bien ! c'est à dire qu'avec seulement une vue du "dessus" et à une 60aine de centimètres et une faible lumière, il à été capable de prendre non seulement la forme mais également la profondeur de l'égout. Ce fichier obtenue ma permis d'obtenir une excellente base pour y venir travailler dessus est modéliser un couvercle qui en un "One Shot" à fonctionné et jeu inclus. Il ne s'agit pas de la pièce définitif, le propriétaire de cette plaque d'égout voulait, une plaque rentrant contrairement à celle d'origine qui est sortant, et pour cause de l'eau stagnante lors de forte pluie. Donc il est pas impossible que le design de cette pièce change dans les jours à venir. J'ai également commencé a me scanné moi même, mais étant seul la tache étant trop difficile bien sur. L'exportation de votre fichier terminé. La ici Creality Scan nous offre la possibilité d'exporter notre scan sous 3 formats: STL évidemment le plus connus mais pas le plus qualitatif. OBJ Celui que vous devriez privilégier si jamais vous travailler avec des logiciels de conception tel que Fusion 360 et retravailler votre fichier. PLY format le plus répandu est quasiment propre au scanner 3D c'est un peu l'équivalent du STEP des scanner. Exportation direct sous Creality Print et Halo Box (Résine) ce sont deux slicer propre à Creality, l'exportation se fera au ratio 1:1 Conclusion: Qu'est-ce que j'en pense de ce scanner 3D ? Franchement, j’en suis hyper satisfait actuellement. Il remplit vraiment bien son rôle pour ce qu’on lui demande, et compte tenu du prix de ce scanner, je suis même très étonné qu’il fonctionne aussi bien. Ça me rappelle l’esprit de Creality à ses débuts, lorsqu’ils avaient émergé avec les Ender 3 : des machines très peu chères qui fonctionnaient malgré ce qu’on pouvait en penser. Il est également idéal pour celles et ceux qui voudraient se lancer dans le monde du scan, puisqu’il offre une grande mobilité et permet d’être utilisé en mode "nomade". Le côté hybride, avec la possibilité de démarrer un scan sur mobile et de le finir sur PC, m’a également beaucoup plu. La communication ainsi que le transfert de fichiers se font rapidement grâce à sa box Wi-Fi 6 (vous scannez un QR Code sous Creality Scan, et l’importation est automatique). Il est évidemment inaudible Sa sacoche de transport renforcée est également un gros plus. Concernant l’application sur iOS, je la trouve assez bien conçue et plutôt intuitive, même si elle manque encore d’options et de guides. Son prix : ce scanner est vraiment très abordable (moins de 400 € à l’heure où je rédige cet article), à condition d’être déjà équipé en matériel informatique et smartphone. Sinon, la note risque de s’alourdir. Et si tel est le cas, pourquoi ne pas aller voir directement chez la concurrence ? Concernant la colorimétrie des pièces scannées, je me souviens qu’avec de vieux scanners, je devais faire très attention aux couleurs et aux finitions (mat, brillant, etc.) des objets scannés, car la définition pouvait varier d’une couleur à une autre. Ce n’est plus vraiment un problème avec ce scanner, sauf pour les objets transparents et très chromés, qui poseront assurément des soucis. Le tracking est excellent. De temps en temps, le scanner peut se perdre dans l’espace. Petite astuce : placez soit des marqueurs, soit des objets banals pour l’aider à se repérer. Ce que j'ai le moins aimé. Ce scanner chauffe un peu et fait également chauffer votre téléphone. Il est très gourmand en ressources, au point que parfois l’application crash, que ce soit sur iOS ou sur PC, et ce, même avec du matériel puissant. (Je pense qu’il s’agit simplement d’un problème d’optimisation logicielle sur lequel Creality devrait se pencher.) Concernant le design du scanner, j’aurais aimé qu’il soit différent. Actuellement, il est très plat, et je pense qu’une chute à plat pourrait lui être fatale… Ils auraient dû mettre des bords plus épais afin de surélever l’écran en cas de chute, un peu sur le principe d’un "bumper". L’application PC est vide : elle manque cruellement d’étapes de guidage et de suivi, mais aussi d’options. Elle n’est ni ergonomique ni intuitive. On vous lâche dedans et vous devez vous débrouiller seul… (En espérant que cela s’améliore avec de futures mises à jour.). Je n’ai pas encore réussi à scanner un objet en dessous de 50 mm. Ce que j’obtiens n’est ni plus ni moins qu’une bouillie… (Est-ce ici sa limite ? ). Donc dans l'ensemble, ce scanner à moins de 400€ permet de réaliser des choses vraiment incroyable tout en tenant compte de sa mobilité, la ou certains scanner à 8000€ que j'ai testé n’était même pas capable de faire la moitié de ce scanner. Il vous permettra également de scanner une large plage de taille d'objet allant de petit objet jusqu’à de grand objet.8 points

-

8 points

-

7 points

-

J'utilise un 200-500 avec un 7300 Nikon (1.5 par rapport au full frame) 24 mpx. Au final je peux, en comptant le recadrage, obtenir un équivalent 1500mm à 12 mpx. Il est bien sûr stabilisé. Même onéreux, ça reste du matériel grand public. Les objectifs pro valent 5 ou 6 fois plus chers. 3 heures de guet et une dizaine de photos en rafale. J'étais à environ 150 mètres.7 points

-

Et oui aujourd'hui c'est l'anniversaire de @fran6p qui a quelques mois de plus que moi Très bon anniversaire !!!7 points

-

Pour Noël, j’ai été trop gâté, le père Noël m’a apporté deux beaux cadeaux identiques. Je ne souhaite pas garder les deux car je n’ai pas la place dans l’atelier, donc je veux en revendre un à un prix très raisonnable. Une Bambu Lab H2C non déballée à vendre 400€. A ce prix, très avantageux, il y a une petite condition moins sympathique. Je vous laisse ma belle-mère quatre semaines chez vous. Ce n’est pas Tatie Danielle, mais une de ses cousines. Si vous ne résistez pas les quatre semaines, vous devez me rendre la belle-mère et la BBL. Si elle vous agace au point de mettre fin à ces jours, certes, vous aurez des problèmes avec la justice, mais vous gardez la BBL et je vous envoie un bonus gratuit de vingt bobines de filaments BBL. Nous sommes dans BlaBla, la partie blague du forum7 points

-

7 points

-

7 points

-

7 points

-

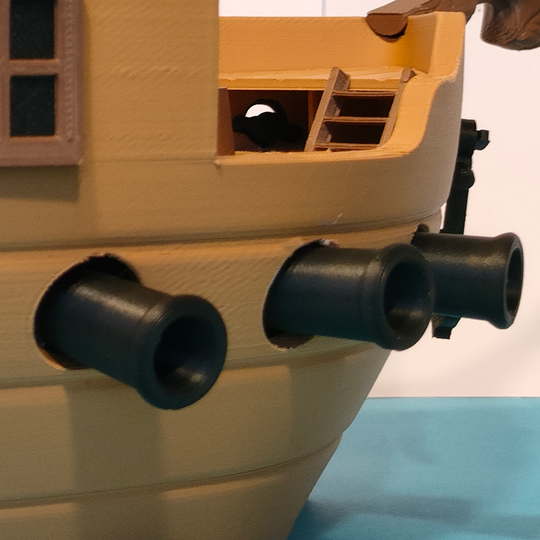

Bonjours à tous, Pendant que vous imprimez des oiseaux j'ai terminé un bateau de pirates, tout son équipage et un ponton pour qu'il puisse accoster. Il y avait plus de soixante éléments à imprimer (sans compter ceux qui sont en plusieurs exemplaires) Le bateau fait 30 cm de long. L'ensemble est disponible sur Cults...7 points

-

7 points

-

7 points

-

Salut, Suite à un spam posté hier sur le forum détecté par @PPAC, je tenais à faire un petit rappel de sécurité car j'ai trouvé plusieurs faux sites en cherchant Orca Slicer sur Google (parfois même marqués "Sponsorisés" tout en haut des résultats). Ces sites pratiquent le "typosquatting" en immiitant le nom officiel pour tromper les utilisateurs et distribuer des versions qui peuvent être modifiées et vérolées (malwares, adwares, etc.). Voici un récapitulatif pour ne pas vous faire avoir : LES SITES À FUIR (ARNAQUES) : orca-slicer.com (Notez le tiret ajouté) Très dangereux, connu pour distribuer des malwares te bloqué par certains navigateurs et/ou extensions de navigateur. orcasslicer.com (Notez les deux "s") Faux site également. LES SEULES SOURCES FIABLES : Le site vitrine officiel : orcaslicer.com Le lien direct (et le plus sûr) reste le GitHub du projet : github.com/SoftFever/OrcaSlicer/releases Si vous avez téléchargé l'installateur ailleurs que sur le site officiel ou le GitHub de SoftFever, je vous conseille vivement de scanner votre PC et de réinstaller la version propre. Soyez vigilants et bons prints à tous !7 points

-

Ici dans le centre de la France (métropolitaine), on connait les Bodin's, mais Maria n'est pas une Bodine. Leur définition de Facebook expliqué aux «paysans» : « Face de bouc, c'est une réunion d'amis, sauf qu'y a pas d'entrecôte, pas d'accordéon, rien à boire et tu connais aucun de tes amis ».7 points

-

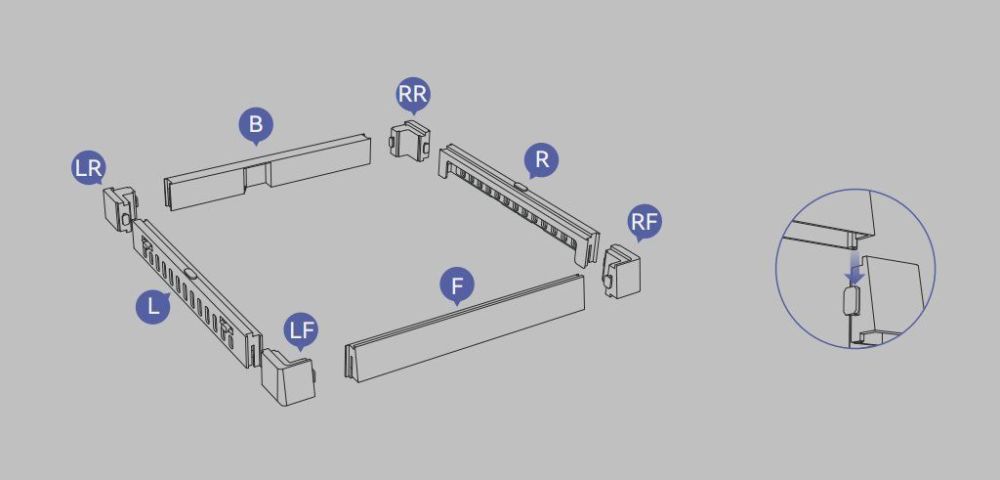

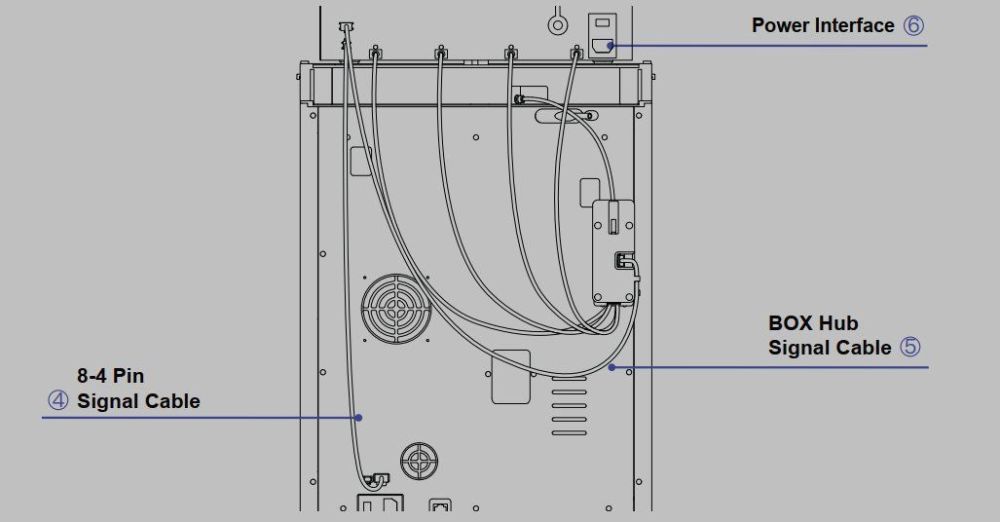

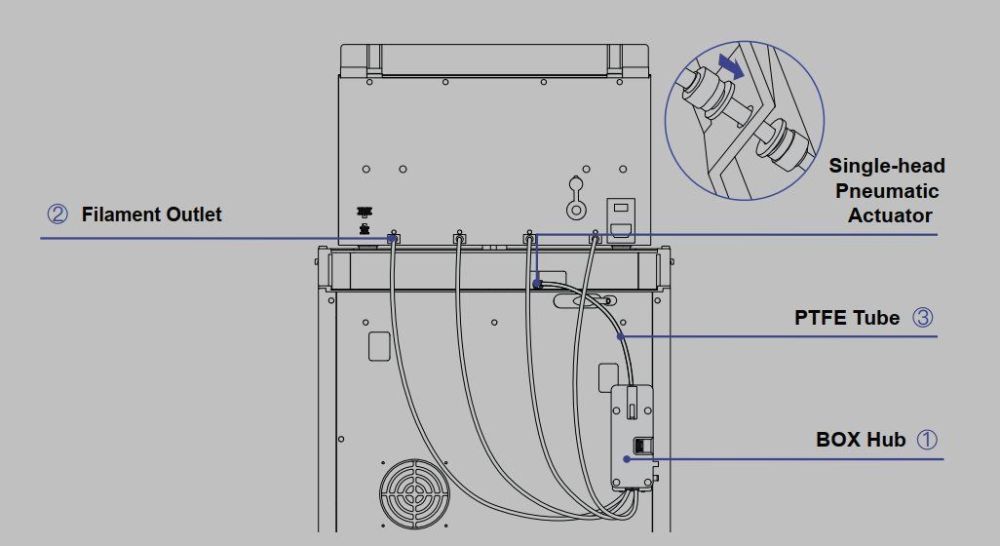

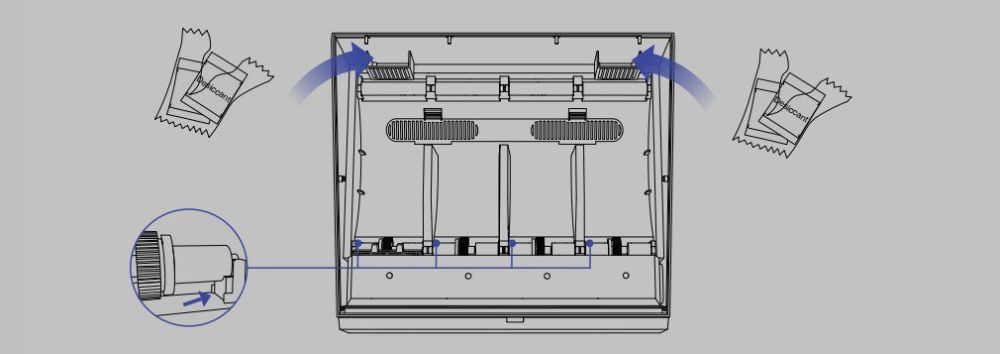

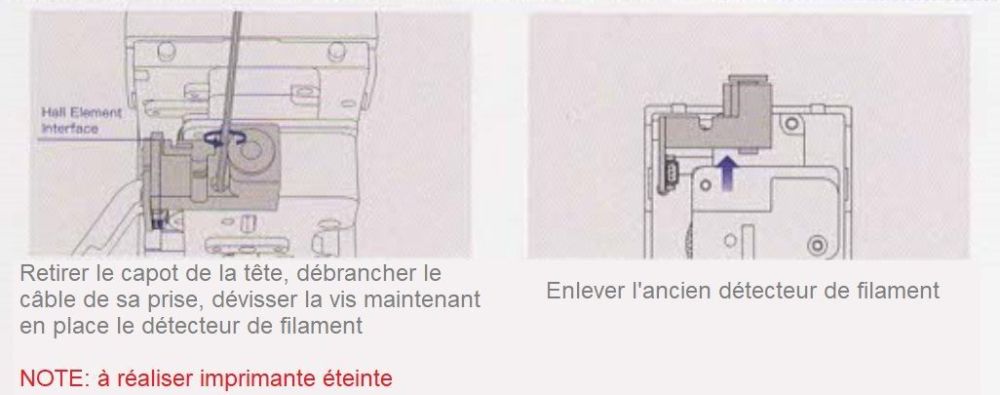

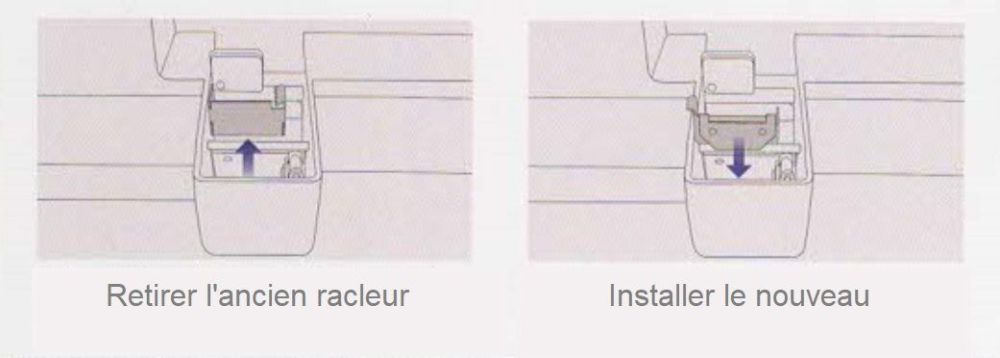

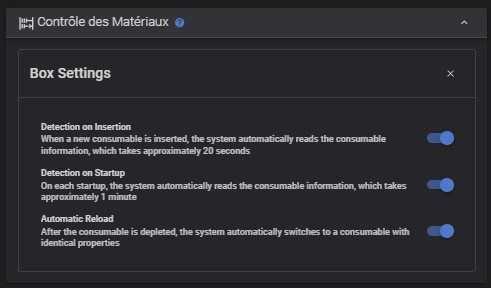

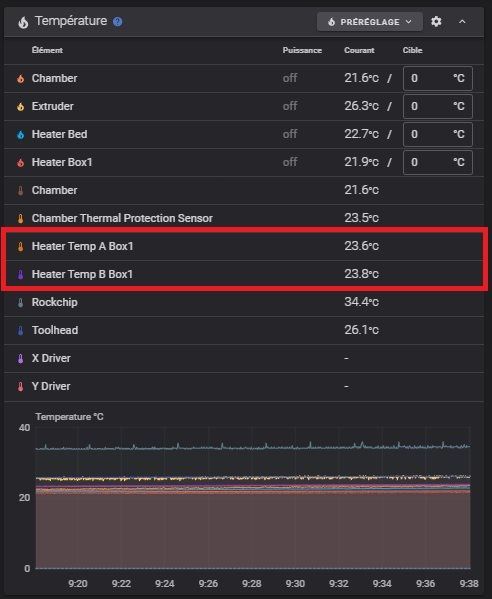

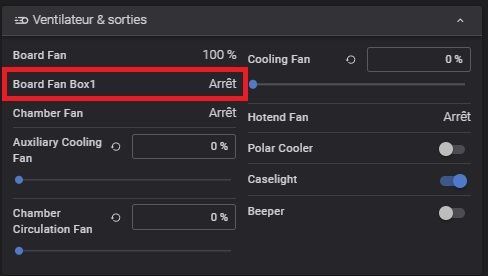

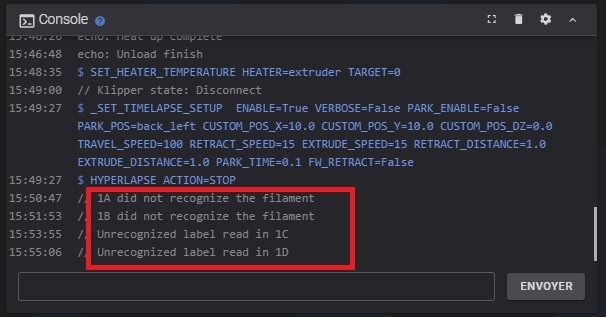

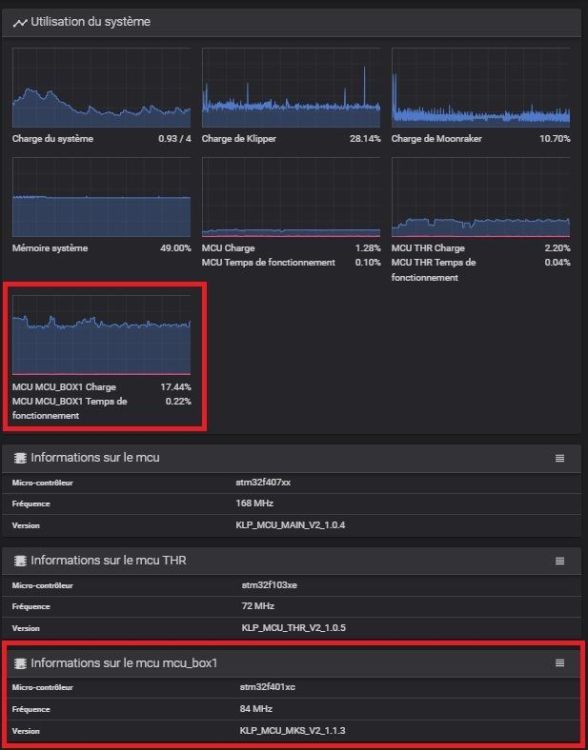

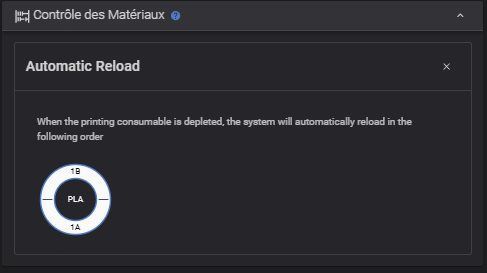

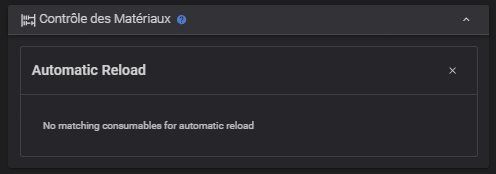

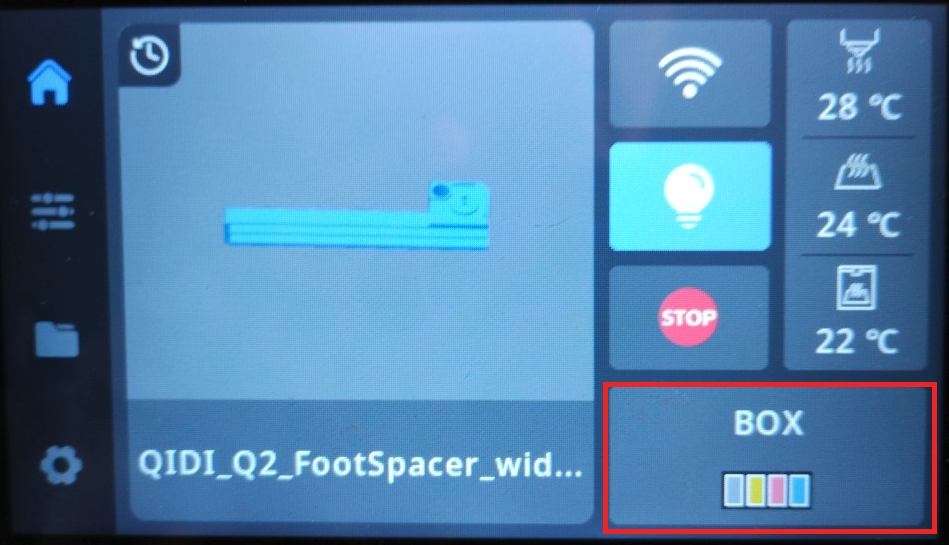

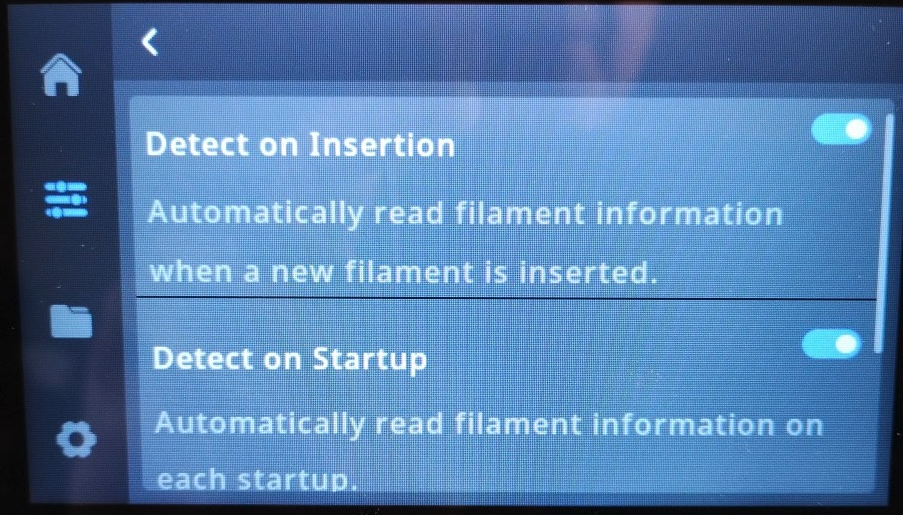

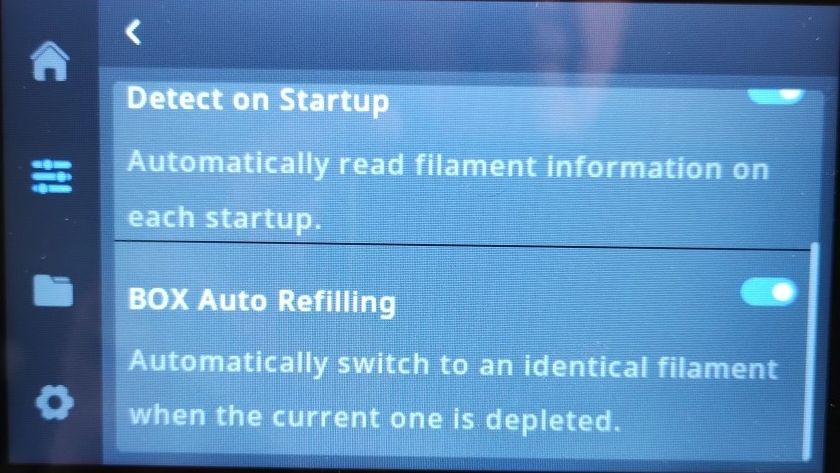

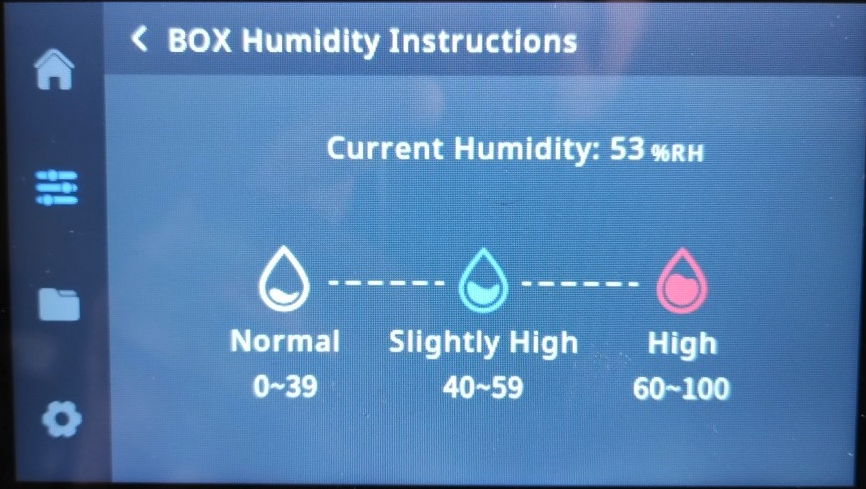

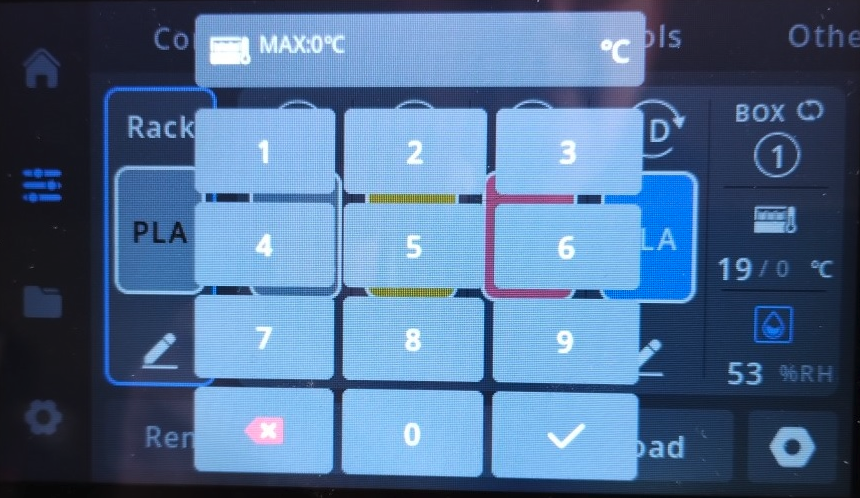

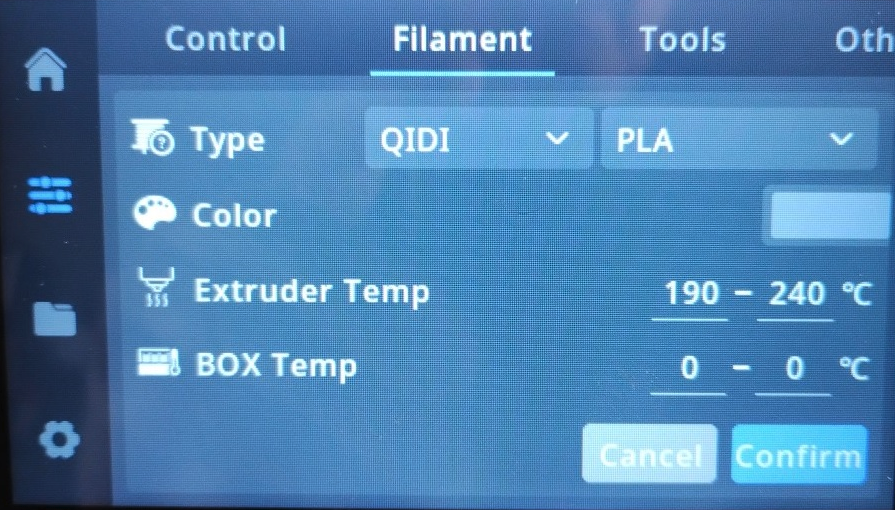

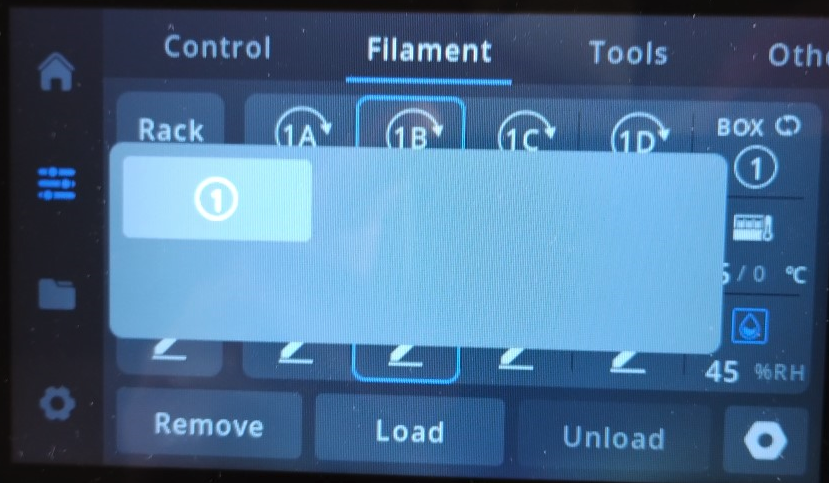

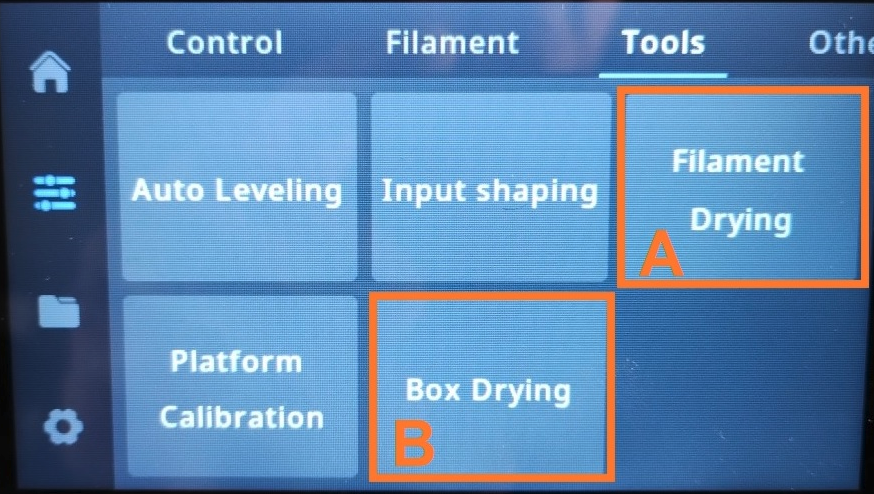

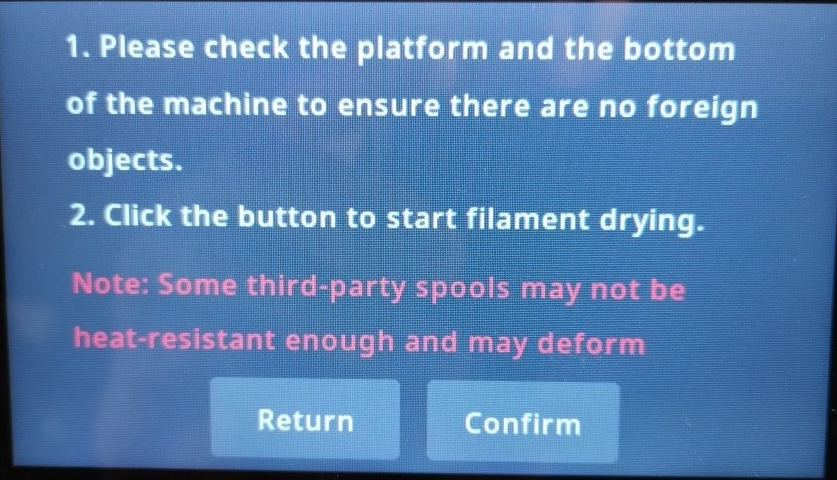

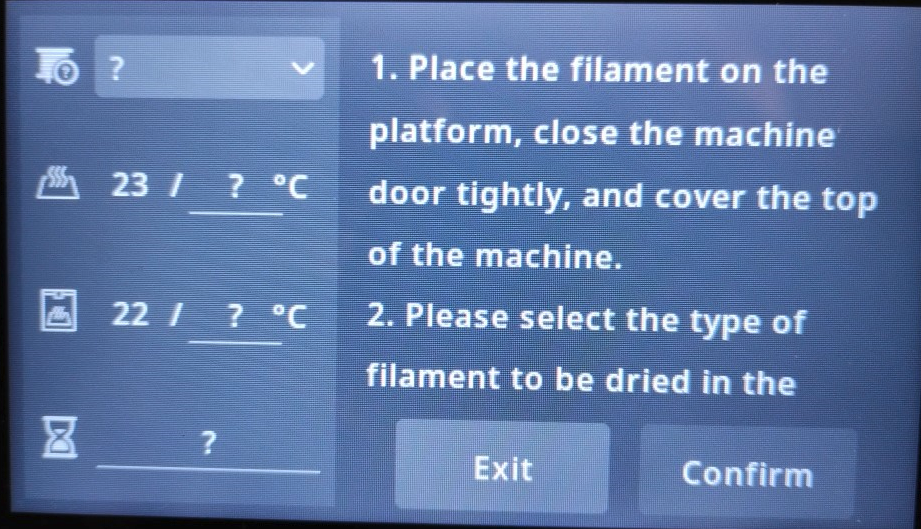

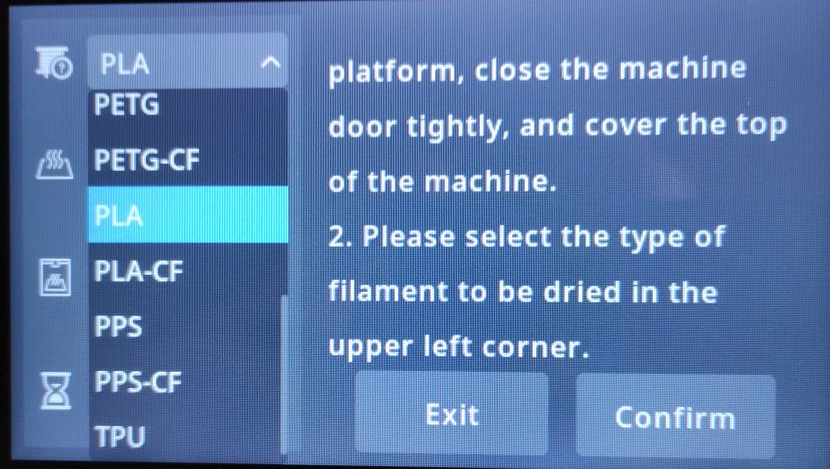

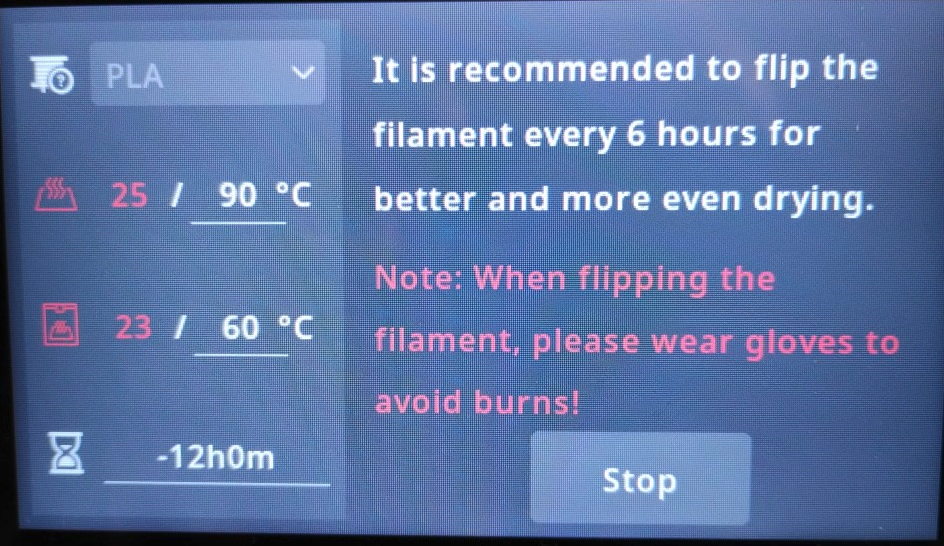

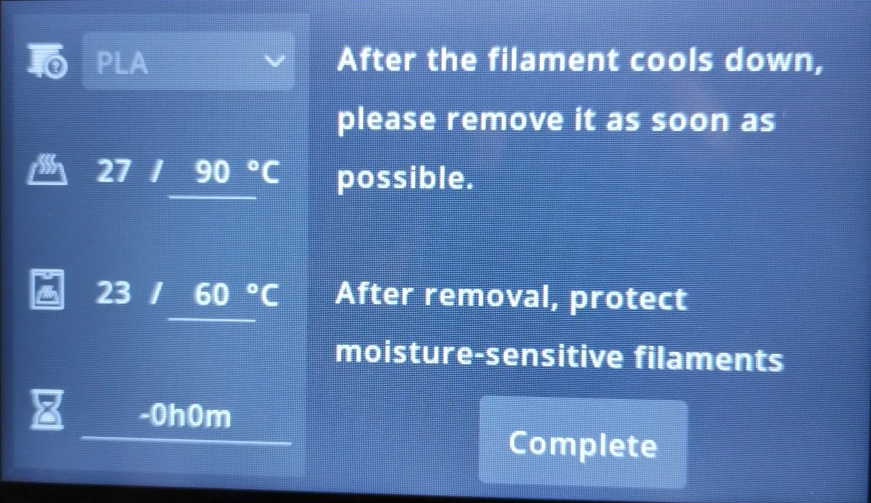

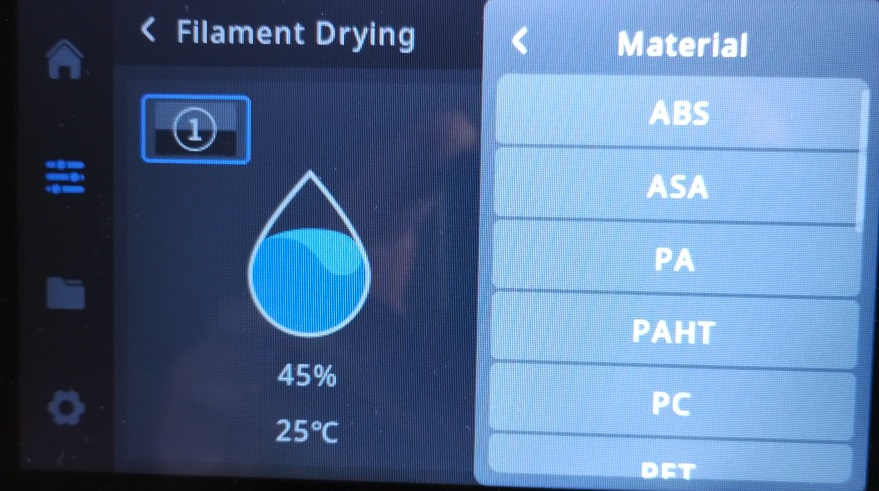

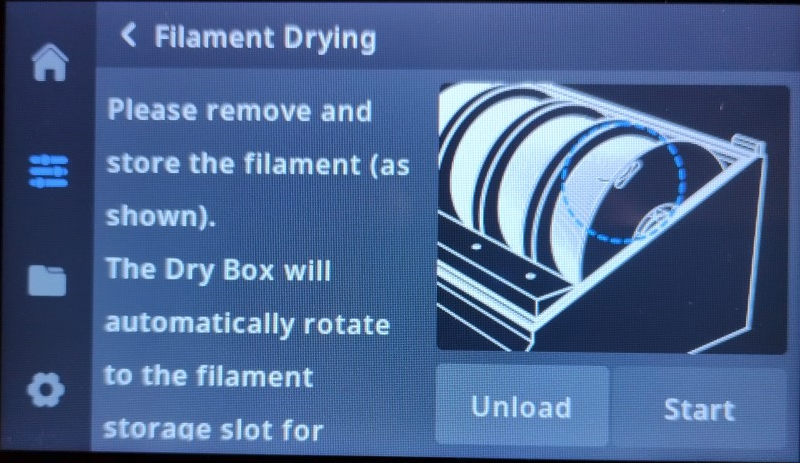

INSTALLATION DE LA QIDI BOX L'assemblage des éléments constituant la réhausse (riser) est décrit dans le manuel et au début de la vidéo (gif extrait de la vidéo de Qidi) : Il y a deux modifications à apporter à l'imprimante. Une feuille annexe décrit la procédure ( Q2-accessoires.pdf) 1- Retirer le racleur de filament et le remplacer par le nouveau fourni dans un des sachets : 2- Remplacer le détecteur de filament par celui livré : Reste à retirer l'ancien tube PTFE et à le remplacer par le nouveau fourni. Pourquoi ce remplacement ? Le coupleur de tubes PTFE originel provoque des blocages du filament lors de changements. Le nouveau tube PTFE, lui, est d'un seul tenant pour relier le coupleur (hub) à la tête : Ces modifications matérielles faites, on positionne la réhausse sur le haut de la Q2, puis on installe le nouveau PTFE (attention lors de l'insertion à ne pas plier le PTFE de 3 mm de diamètre interne (parois de 0,5 mm)‘ : La vitre est remise en place, la Qidi box est placée au-dessus de celle-ci. Les dernières étapes consistent à installer le répartiteur (hub) de tubes PTFE, puis à connecter les quatre tubes PTFE du hub à la Qidi box : Maintenant reste à brancher les câbles de connexion (un du hub vers la QidiBox, l'autre de la QidiBox à la Q2), ensuite le cordon d'alimentation secteur : Avant d'alimenter la QidiBox en filaments, placer les sachets de dessicant (toujours pas trouvés dans le colis ) dans les compartiments internes et mettre les «amortisseurs» des rouleaux d'entrainement (j'ai eu bien du mal à réaliser cette manipulation (mauvaise vue, doigts trop gros, … )) : L'interrupteur marche / arrêt est basculé en position, son voyant rouge signale que le courant passe. Les LEDs (blanches) dans le boitier s'illuminent. Le système détecte qu'une Qbox est installée, Klipper redémarre pour la prendre en compte (le firmware doit avoir été mis à jour en version 1.0.9 pour que les fichiers de configuration aient été ajoutés). L'écran tactile se réactualise ainsi que l'interface Web (Fluidd). L'insertion d'une bobine de filament est simple. Introduire le filament non coupé en biseau dans l'orifice métallique. Un dispositif détecte l'introduction et met en marche le moteur d'entrainement. Le filament va jusqu'au hub où il est détecté. Le moteur rembobine un peu le filament (≃ 5 cm), puis celui-ci est à nouveau renvoyé au hub. Le moteur rembobine alors le filament une vingtaine de centimètres avant le hub en attente d'utilisation. À noter : l'entrainement du filament est très sonore à cause (grâce ?) aux roues libres des moyeux d'entrainement moteur (système anti-retour). L'accès au paramétrage du boitier multifilaments peut se réaliser soit via l'écran tactile, soit via l'interface Web Fluidd. Écran tactile Quand une QBox est détectée, l'écran principal de la Q2 l'indique par un dessin / bouton en bas à droite : En cliquant sur ce bouton, on accède directement à la fenêtre de paramétrage : (1) permet de configurer le comportement général (faire défiler l'écran pour accéder à toutes les options): Détection à l'insertion : lecture des informations du filament nouvellement inséré (≃ 20 s). L'affichage automatique du type et sa couleur ne fonctionne qu'avec des bobines Qidi munies de tags RFID (je n'en ai pas encore) Détection au démarrage : lecture automatique des bobines présentes dans la QidiBox à chaque allumage de l'imprimante (au moins une minute (plutôt deux)) Rechargement automatique : à l'épuisement d'une bobine, si une identique (même matériau ET même couleur) est présente alors elle est utilisée pour continuer l'impression (2) affiche le taux d'humidité actuel : (3) réglage de la température de chauffe du filament : (4) Boutons permettant d'agir sur une bobine préalablement sélectionnée : [Remove] pour retirer complètement une bobine. On ne peut, une fois du filament inséré dans la Box, le retirer manuellement. Conseil: être à portée de la bobine retirée car le filament n'est pas freiné au moment où il sort de l'orifice => risque d'enchevêtrement de spires. [Load] charge le filament jusqu'à la tête. La buse est chauffée à la température du matériau sélectionné. [Unload] décharge le filament jusqu'à sa position d'attente (≃ 20 cm avant le hub) (5) Sélectionne la voie (A, B, C, D) contenant une bobine de filament : un appui sur le cercle fléché actionne le préchargement. Le filament va au hub, puis recule en position d'attente le crayon permet de modifier les caractéristiques d'un filament : type : fabricant : Qidi / générique), matériau (PLA, PETG, …) couleur températures d'extrusion chauffage du boitier (6) Si plusieurs boitiers multifilaments sont connectés, permet de sélectionner celui sur lequel modifier les paramètres Le séchage du filament en cours d'impression, se paramètre via l'écran ou via le profil de filament dans le trancheur (slicer). Sécheur de bobines Pour sécher des bobines de filament, hors impression, on peut utiliser soit l'imprimante Q2 quand on n'a pas de Qidi Box, soit la Qidi box. Dans les deux ca, cela n'est pas possible de manière autonome, car la Q2 doit être allumée. L'onglet Tools (Outils) permet de gérer cette possibilité : (A) Filament Drying utilise les chauffages de la Q2 (lit + enceinte) pour sécher une bobine. Le plateau chauffant est d'abord abaissé (170 mm). Après confirmation, il faut placer la bobine sur le plateau, fermer porte et capot, puis choisir le type de matériau : Après confirmation, l'écran affiche le conseil de retourner la bobine toutes les six heures. On peut arrêter le séchage à tout moment en utilisant le bouton STOP (B) Box Drying utilise le boitier multifilaments pour sécher les bobines à l'intérieur. Chaque bobine doit être déchargée, car tout le long du séchage, elles vont tourner pour permettre un séchage uniforme La première étape est le choix du matériau, la température de séchage et la durée : En appuyant sur START, l'écran suivant rappelle de décharger les filaments : Fluidd Quand la QidiBox est allumée, les panneaux de l'interface de Fluidd sont complétés : 1- deux températures sont ajoutées (heater temp A box1 et heater temp B box1) : 2- un ventilateur de refroidissement de la carte contrôleur apparait : 3- un panneau Contrôle des Matériaux s'affiche : La vue Système est, elle aussi, complétée pour le MCU en charge de la QidiBox : Fluidd : Contrôle des matériaux Ce panneau permet de gérer les filaments. On peut évidemment, après avoir sélectionné une bobine, préciser le type de matériau et sa couleur : à compléter D'autres boutons permettent de paramétrer le comportement de la Box. Config (3) : Détection à l'insertion : lecture des informations du filament nouvellement inséré (≃ 20 s). L'affichage automatique du type et sa couleur ne fonctionne qu'avec des bobines Qidi munies de tags RFID (je n'en ai pas encore) Détection au démarrage : lecture automatique des bobines présentes dans la QidiBox à chaque allumage de l'imprimante (au moins une minute (plutôt deux)) Rechargement automatique : à l'épuisement d'une bobine, si une identique (même matériau ET même couleur) est présente alors elle est utilisée pour continuer l'impression Auto (1) : Active ou désactive la fonction de rechargement automatique (un message indique si les prérequis sont atteints) Humidité (2) : Comme je n'ai aucune bobine de filament Qidi munie de puce NFC, la console de Fluidd s'en fait écho : Sur les quatre bobines introduites dans le boitier, deux ne possèdent aucune puce ( 1A / 1B did not recognize the filament ), deux possèdent une puce, mais c'est une puce Anycubic ( unrecognized label read in 1C/1D ). Les voies d'alimentation sont nommées xA…xD avec x correspondant au numéro de la QidiBox (quand il y en a plusieurs… jusqu'à quatre au maximum). Encore une fois, c'est tout pour cette fois. La suite bientôt… Probablement un petit examen technique, mais sans démontage approfondi. En attendant, quelques premières impressions multicolores :7 points

-

On imprimait du PLA sans plateau chauffant avec une bobine qui trainait dans un coin et aujourd'hui on dirait qu'on ne peut rien faire de propre sans caisson fermé + un dryer qui assèche les bobines !7 points

-

7 points

-

7 points

-

Simple OUI, Gratuit OUI, Efficace pas tout à fait : ce piège capture TOUT, sans aucune sélectivité, et tous les insectes meurent noyés. C’est pour cela qu’il a fallu trouver une solution, réfléchir à ne capturer que le frelon asiatique sans piéger les autres insectes. Les pièges-bouteilles sont à bannir totalement : ils nuisent énormément à la biodiversité. Quand on se lance dans la fabrication d’un piège, il y a 3 caractéristiques essentielles à prendre en compte : La sélectivité : des entrées ni trop petites, ni trop grandes Les sorties des insectes : dimensionner les issues pour ne retenir que le frelon asiatique L’appât protégé : pour attirer et surtout éviter que les insectes s’y noient Si on n’en tient pas compte, cela devient un piège à biodiversité, contre-productif et dangereux pour la nature.7 points

-

nouvelle petite création/impression... embouts de lattes de lit en TPU 85A pour réparer le sommier... Imprimé avec buse de 0,6 en couche de 0,3... super propre Introuvable dans le commerce ou en version double beaucoup plus cher que de l'imprimer https://makerworld.com/fr/models/1681265-bed-slat-end-cap#profileId-17811307 points

-

J'ai enfin réussi a rendre mon réservoir en PETG étanche ! Voici les paramètres utilisés : - "hauteur de couche" : 0,2 - "nombre de parois" = 1, avec un remplissage à 100% (épaisseur de 1,6mm avec une buse de 0,4, voir l'illustration) : ce permet que le remplissage chevauche les murs/parois... - paramètre qualité : "position de la jointure" = aléatoire, et "rayon de fermeture du trou" = 0,001 - et surtout pour les paramètres du PETG : "rapport du débit" = 1,05 les vidéos à jour :7 points

-

Bonjour, @fran6p @Jc2101 @Motard Geek @Julien J'ai fait du vide (vente de quelques antiquités )deux imprimantes GEEETECH une TENLOG et un laser afin de faire de la place afin d'accueillir une QIDI plus 4 Déballage facile et mise en fonction sans aucune difficulté. Je n'ai rien touché ou réglé quoi que ce soit et depuis le compteur horaire est à 600h Aucun Bug pas d'incident, j'ai tout imprimé PAL, PETG, ASA, PCTG, ABS PETG glis, PLA Carbone les impressions sortent Nickel Les tests se sont bien passés sauf pour l'ASA la pièce c'est décollée, j'ai remonté la température du BED à 105° ensuite aucun problème... Je suis très satisfait de cette imprimante il faut être patient pour la montée en température de la chambre environ 8 à 10 minutes c'est confortable. Voici en exemple une voiture RC une Sacura et un Caterpillar (chargeur sur chenille fonctionnel) impression en PETG violet, et PLA, ABS engrenages, et PCTG jaune superbe filament très solide pour le Caterpillar. Nota un peu déçu de la qualité du filament PETG métallisé en violet l'aspect n'est pas trop brillant en surface ! Je ne sais pas si la BOX sera un achat convoité mais pourquoi pas ! les possibilités sont intéressantes et le choix des couleurs sont fantastiques nous verrons bien. je pense que la machine de @Jc2001 à l'origine avait un problème de connectique sur la carte mère c'est souvent ce qui arrive avec le transport; les chocs et vibrations ne font pas bon ménage avec les composants.. A Vous relire Francis7 points

-

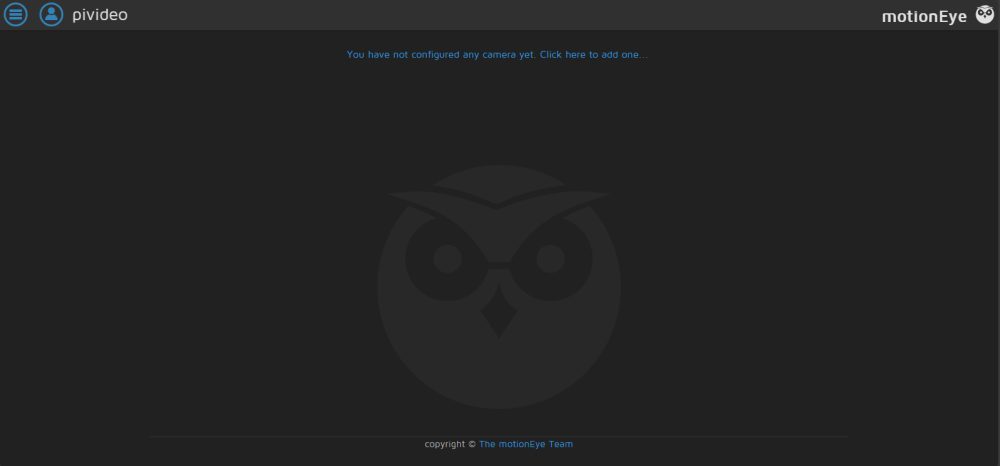

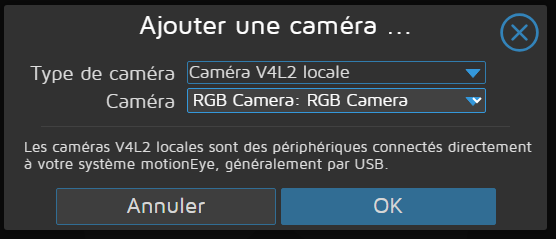

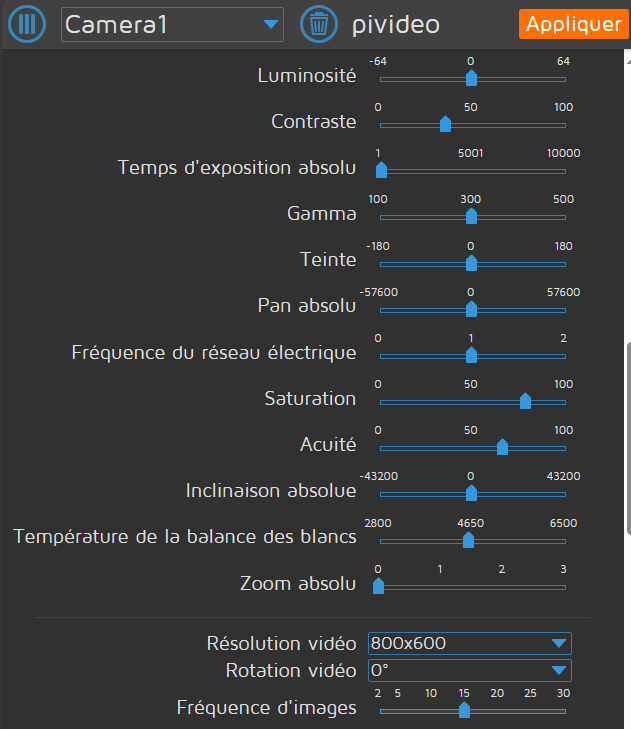

MotionEye Dans votre navigateur vous allez entrer cette adresse mon_adresse_IP:8765 il est bien entendu que vous allez mettre votre adresse IP à la place de mon_adresse_IP Vous allez arriver à l'interface de MotionEye, le login est : admin et pas de mot de passe Cliquez sur l'icone tout en haut à gauche avec les 3 traits, changez la langue de l'interface, enregistrez, ensuite cliquez sur "Vous n'avez pas encore configuré de caméra. Cliquez ici pour en ajouter une ..." Configurez la camera comme sur cette photo (pour peu que votre camera soit connecté en USB) après avoir fait Ok vous allez découvrir les nombreux réglages de MotionEye, vous pouvez changer entre autre la résolution de la camera et la fréquence d'image Vous pouvez accéder à la vidéo sans passer par l'interface avec mon_adresse_IP:9081 Voilà je vous laisse découvrir toutes les fonctions... Si vous avez des questions n'hésitez pas, par contre je n'ai aucun mérite, pour faire ce petit tuto je me suis inspiré de liens que j'ai trouvé sur le net https://raspberrytips.fr/installer-motioneye-sur-raspberry-pi/ https://github.com/motioneye-project/motioneye/issues/1022 https://github.com/motioneye-project/motioneye Au passage un petit merci à @fran6p qui m'a il y a un moment aidé dans mes premiers bidouillages sous Linux, comme on dit il m'a mis le pied à l'étrier Une dernière chose, dans l'état l'accès à MotionEye est juste sur un réseau local, si vous avez une idée pour l'ouvrir de l'extérieur, je suis tout ouïe car je n'ai pas encore potassé ça7 points

-

Déjà, elle est énorme. Vraiment, je ne m'attendais pas à ce qu'elle soit aussi massive dans le coffre de la voiture… Bref ! Pour le déballage, rien de particulier, le grand classique à la Bambulab. Je ne vais pas m'étaler sur le sujet, tout est déjà très bien expliqué sur le wiki Bambu. Dans le 1ᵉʳ carton de pièces détachées, nous retrouvons la palette de couleurs, le support de bobine déporté, un "double" sachet de silice, 4 x PTFE de rechange pour l'AMS et enfin, la petite boite d'entretien machine ! (avec une buse de rechange !) Une fois déballée correctement et surtout tranquillement, je vais installer la machine dans mon bureau sur le plan de travail où se trouvent déjà les 2 x P1S. Premier constat : le plan fait 50cm de profondeur, la machine peine à passer dessus. Je suis obligé de tirer le plan et va falloir que je bricole un truc pour la goulotte à purge derrière la machine parce que je suis vraiment limité niveau place. Après avoir tout posé comme il faut, je démarre la machine, je lui laisse faire son étalonnage ~30 min. Ensuite, je branche l’AMS1 (le v2), puis sur la seconde tête, je branche un AMS2 (un gen.v1), j’insère une bobine dans chacun d’eux et je lance la calibration des AMS. La machine vient chercher le filament dans le 1ᵉʳ AMS et l’envoie jusqu’à la tête 1. Puis recule et relance la même étape sur la tête 2. Une fois terminé, nous avons accès à ce petit panneau de contrôle plutôt sympa. Au moment où je vous écris, la machine est en train de faire des mises à jour. Une fois terminé, je ferai une pièce test. Les trucs que je trouve dingues : La taille des axes ! La taille du plateau ! La qualité de la caméra ! La luminosité (d’origine sans kit led tuning) dans le caisson ! l’écran (pour les X1C/A1, je pense qu’il n’y a pas grand changement ; pour moi qui tourne sur P1S, c'est une nouvelle vie !) La suite au prochaine épisode ! Bonne soirée7 points

-

Le prix augmente dans ma tete à chaque poste sur cette machine.7 points

-

7 points

-

7 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)