Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/09/2020 dans Messages

-

Bonjour, Suite à des choix de composants trop bas de gamme par la personne qui a conçu le bateau, j'ai dû recommander un ESC et un servo plus puissant pour que le bateau fonctionne correctement. J'ai également réalisé la déco avec des stickers en vinyle découpés avec ma CNC. Petite vidéo du bateau en action dans une piscine. A+++4 points

-

Bonjour, je me suis fait une petite compil sous PlatformIO de la version 1.0.3.6 diffusée par Creality. A priori ça marche bien, pas de bug jusqu'ici. le lien vers mon gdrive : https://drive.google.com/drive/folders/1_i25pZF5Ra8_RtX1pBMtdIyYuegEHOB2?usp=sharing Pour l'écran, il faut copier le répertoire DWIN_SET sur la racine d'une microSD formattée en FAT32 et l'insérer sur la CM de l'écran (démontage de la plaque arrière, attention l'écran n'est pas fixé sur la plaque avant) Une fois la carte insérée et l'écran branché, on allume la machine. L'écran s'affiche en bleu avec plusieurs lignes indiquant la mise à jour. C'est fini quand sur la première ligne il y a écrit process ended Pour la CM, on copie le fichier bin à la racine d'une SD formattée en FAT32, on insère la carte, on allume la machine. La mise à jour se fait pendant le boot qui est un poil plus long, puis on vérifie via le menu settings/info. Ca ma rappelle ma U30 Pro ... je sens que le tuning du firmware de l'écran va être pénible Ah oui, une dernière chose : ne tentez cette opération que si vous êtes familier avec les mises à jour de firmware1 point

-

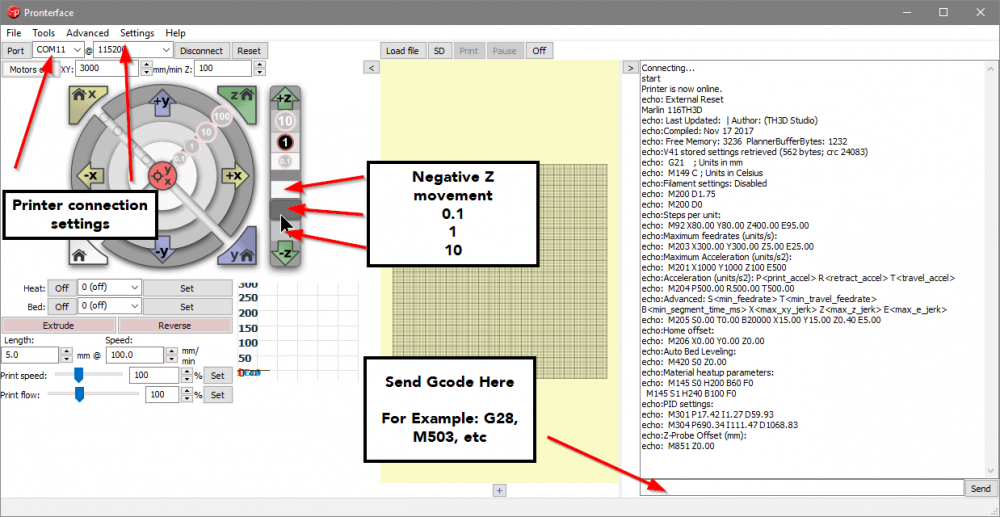

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

1 point

-

Pour la tour de purge faut pas être déçu au vu du prix de la machine sur la créator3 (pratiquement 9X le prix de celle la) et bien qu'il y ai une brosse et une bavette en silicone il faut quant même faire un mur pour avoir un truc propre (bon c'est vraiment propre pour le coût et pas trop dégueu quant même sans) après je maîtrise pas non plus le slicer (j'ai du mal avec Flashprint) donc peut être que j'arriverais à avoir un truc très propre sans mur mais c'est quant même pas le même budget donc faut vraiment pas être déçu pour ce "défaut". Perso c'est plus les côtés galères et pannes qui me ferait peur sur cette imprimante.1 point

-

Chaque slicer génère son gcode à sa façon je crois... Donc oui ca peut changer. Envoyé de mon LLD-L31 en utilisant Tapatalk1 point

-

1 point

-

De rien, c'est le principe du forum: aider quand / si on le peut. Tu peux aussi remercier un contributeur, en cliquant sur le cœur au bas de son post (pas sur l'image ci-dessous ). Ça permet de réagir / d'indiquer son "opinion" sans forcément devoir compléter par écrit un post. Signification des souriants (smileys) quand on clique sur le cœur en bas à droite du post : C'est là que je ne comprends pas . Qu'est-ce qui ne fonctionne pas? La tête ne se déplace pas en (0,0,0)? L'idéal serait que tu installes «Pronterface» pour pouvoir envoyer les commandes G-code via le terminal (une fois l'imprimante reliée à un ordinateur via un câble USB). Là on serait sûr de la démarche. La suite des commandes à faire dans l'ordre :1 point

-

Ça fait plus de 4 ans que c'est le système installé sur ma première CR10. J'ai eu, quelques fois des problèmes de colmatage. Une fois qu'on a bien compris comment mettre en place la liaison buse/heatbreak/PTFE, ça ne bouge quasiment plus. La procédure de @Titi78 épinglée au début de cette section est un passage obligé avec ces têtes à PTFE traversant. Le PTFE jusqu'à la buse est le système idéal pour le PLA. Les têtes full-métal sont plus adaptées aux autres types de filament mais avec le PLA j'ai toujours eu des problèmes (les E3D n'étaient pas des originales mais des copies reconnues comme de bonne qualité (Trianglelabs sur Aliexpress)). Le PTFE peut aussi parfois bouger à cause des pneufits originels qui ne sont pas d'une fiabilité exemplaire1 point

-

@Disco Bonjour, Elle a l'air sympa Le wiki CR6 de Reddit, en anglais, pourra t'apporter de nombreuses informations.1 point

-

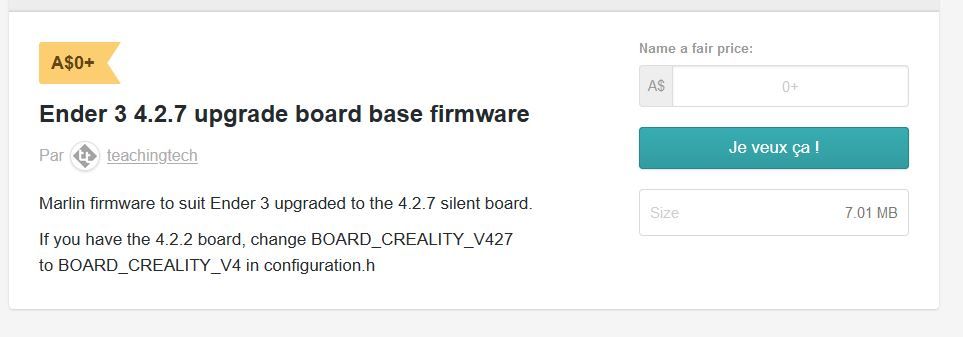

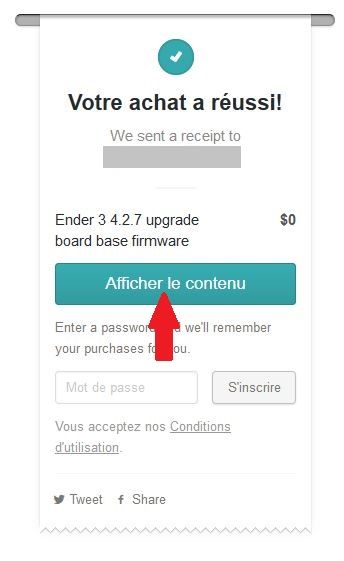

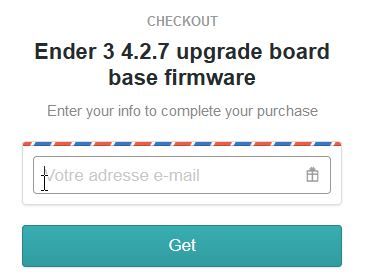

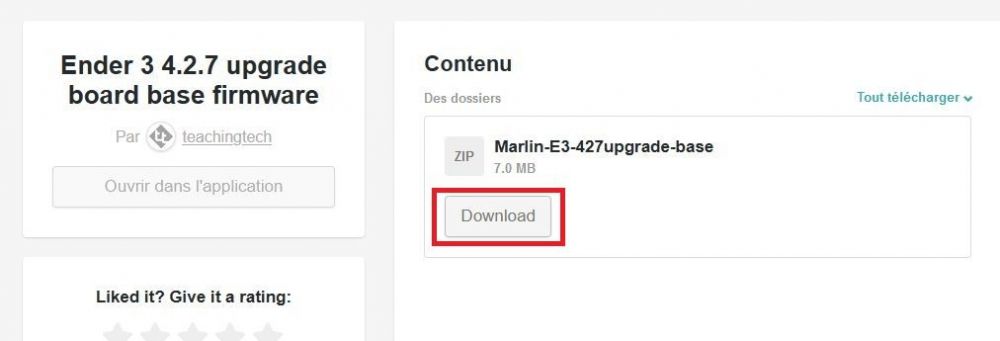

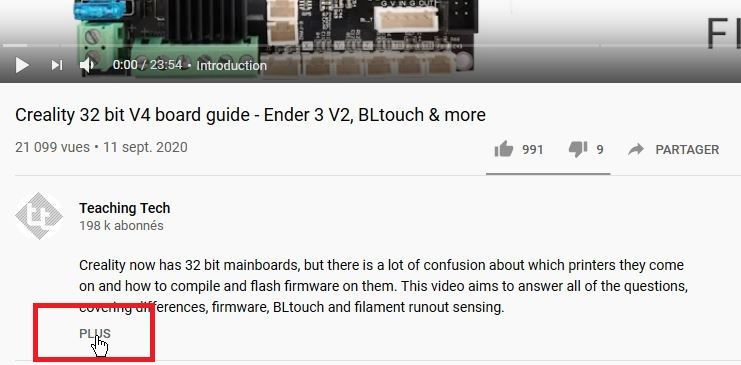

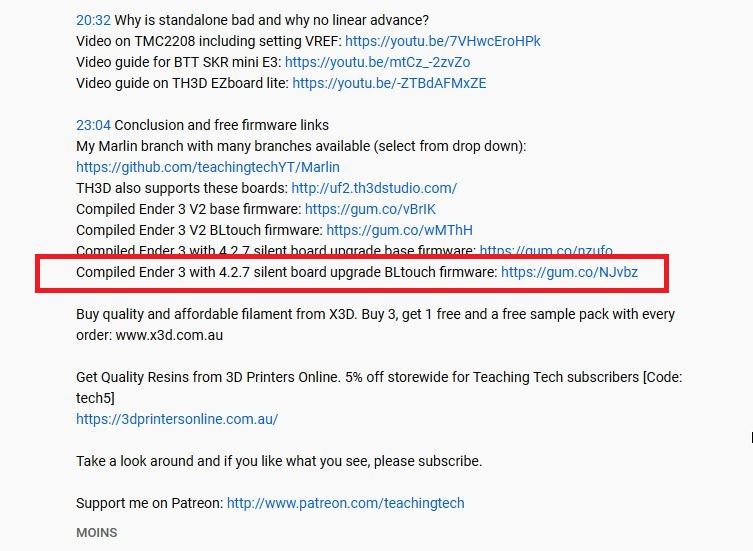

Non, juste un peu de pratique. Comme tout apprentissage au début ça parait insurmontable mais avec un peu d'aide on y parvient puis on prend de l'assurance Sinon dans la vidéo, il y a des liens qui renvoient vers des firmwares tout faits qu'il suffit de recopier sur la carte Sd pour flasher l'imprimante : Au dessous de la vidéo, il y a le descriptif, clic sur «PLUS» : A la fin du descriptif, les liens raccourcis vers gumroad : En cliquant sur le lien, tu arrives sur le site «d'achat». Si tu veux donner une petite somme, c'est faisable, tu peux aussi mettre 0, clic sur «je veux ça», saisie de ton mail : Une fois ces étapes faites, le ticket «d'achat» s'affiche, clic sur «Afficher le contenu» pour pouvoir ensuite le télécharger sur ton PC : Une fois le fichier compressé récupéré, tu le décompresses et tu auras un beau firmware tout prêt à être installé sur ton imprimante. Sinon, j'ai vu quelques posts sur le github de Marlin avec des problèmes d'axe X sur cette carte, la solution était que la carte SD soit bien présente lors de l'allumage de la machine; ça vaut le coup de tester si éventuellement c'était ton cas.1 point

-

La mienne est aussi conséquente , j'ai le gros avantage d'être à la retraite et donc de posséder du temps libre mais comme tout ancien le constate, le temps passe à une vitesse folle… En plus j'adore procrastiner J'ai par exemple un SMUFF en cours depuis déjà de nombreux mois…1 point

-

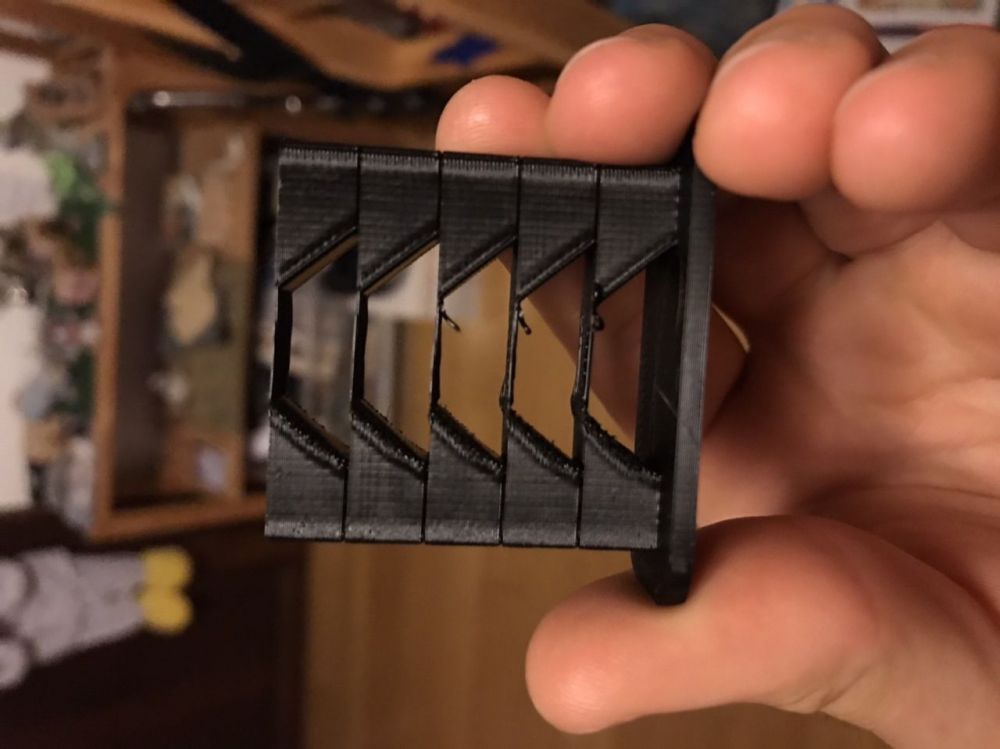

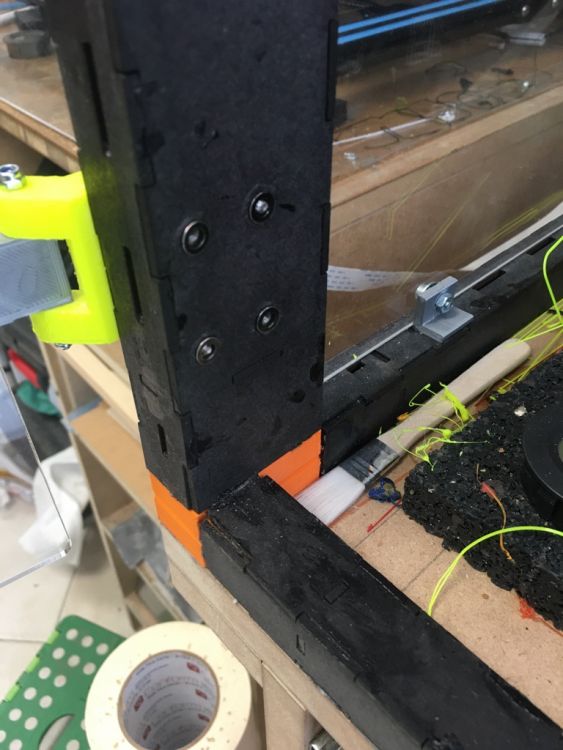

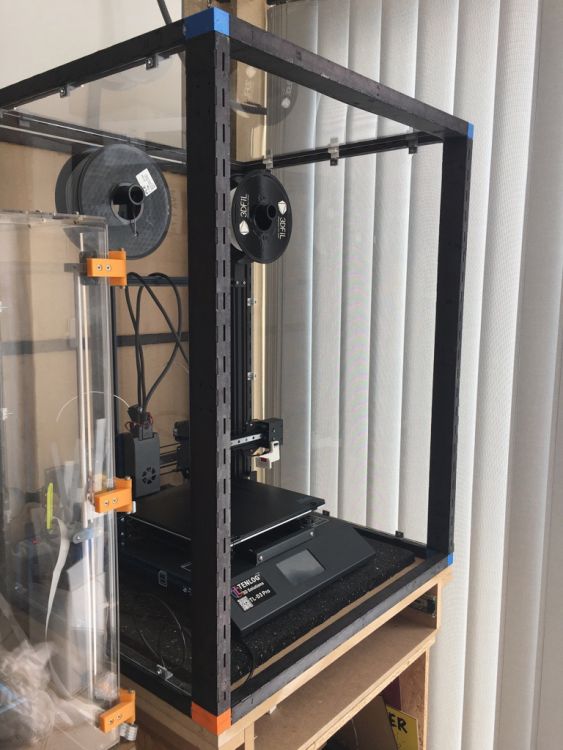

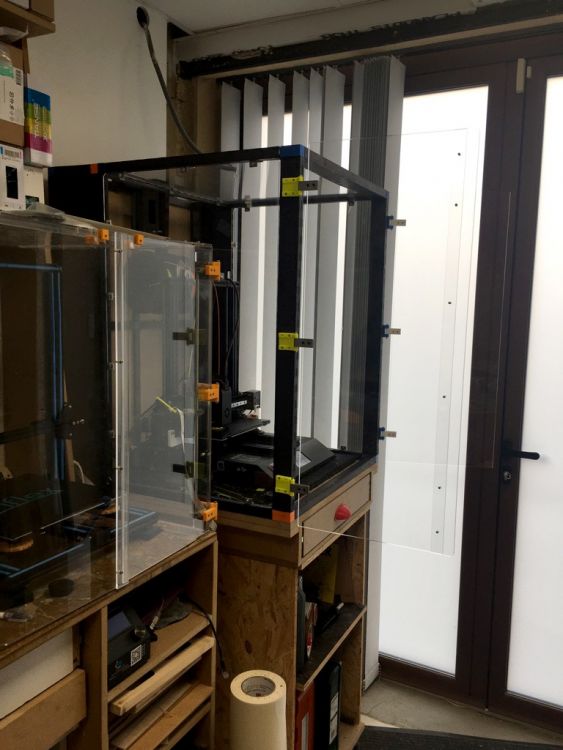

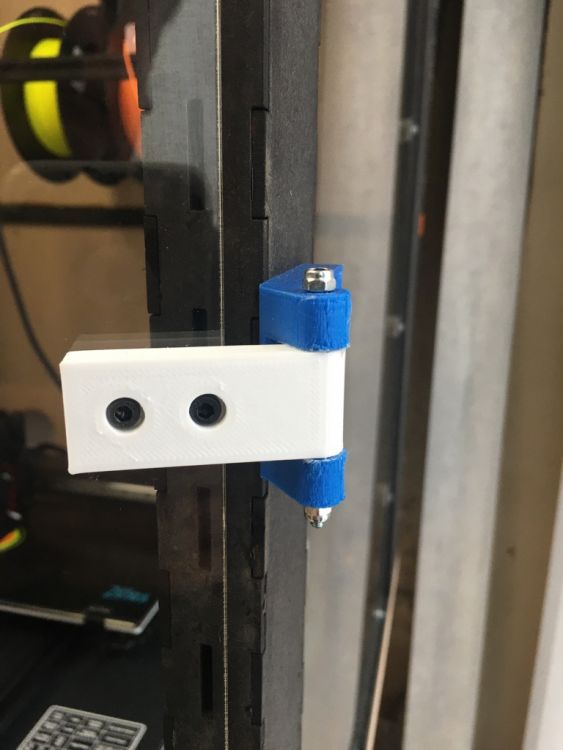

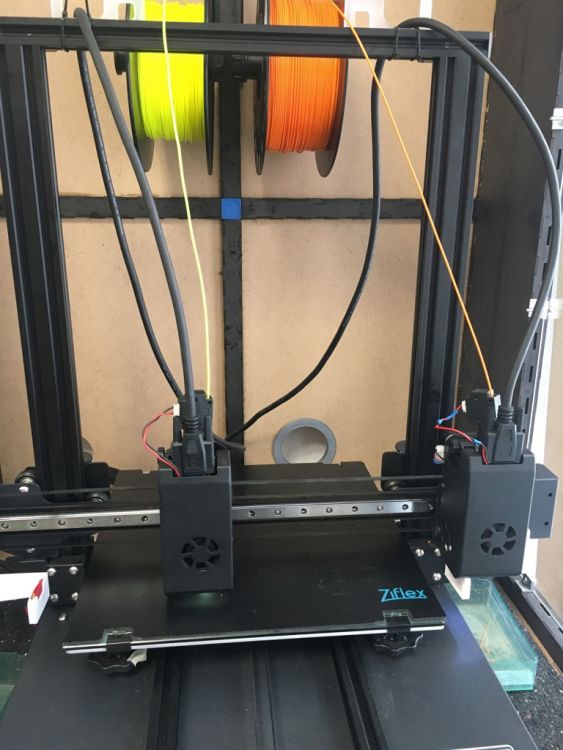

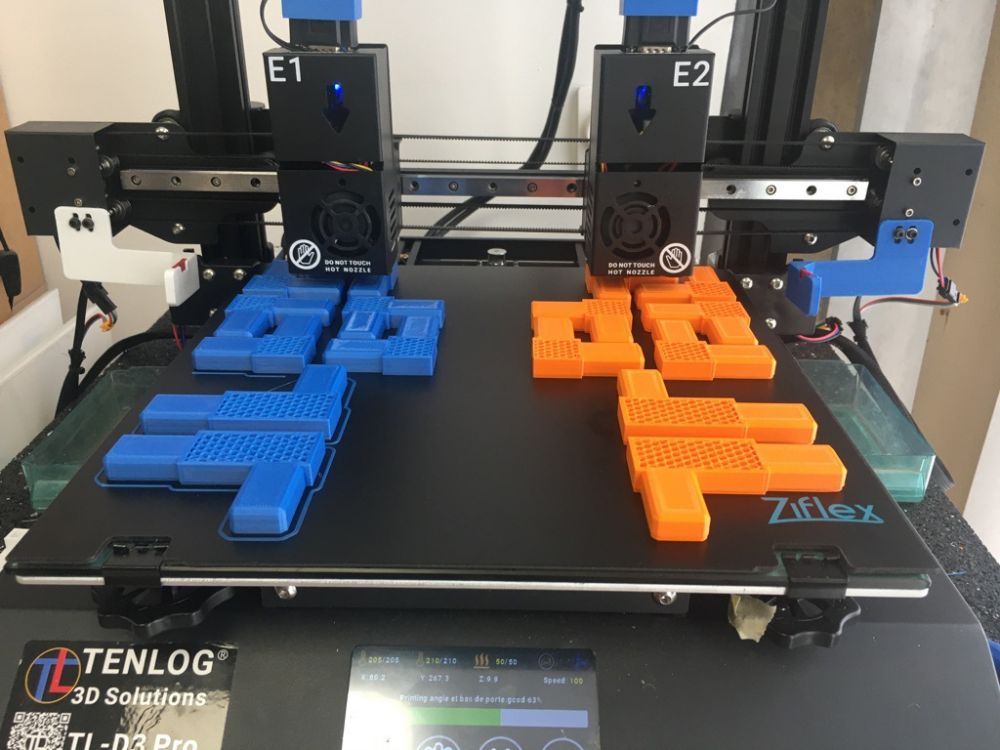

Comment sont installé vos imprimantes avez vous fait un caisson attention aux dimensions Voila quelques photos de mon installation toutes les pièces imprimées le sont avec la Tenlog en utilisant la fonction duplication de pièces très pratique si l'on fait des petites série de pièces. les parois transparentes sont en plexi de 3mm et les portes en plexi de 5mm le cadre est en profilés reconstitué à partir de medium de 3mm environ découpé au laser et collé elle est en place mais il manque les portes plexi de 5mm avec insert metal pour fixer les chanieres permettant une ouverture de 270° pour dégager complètement l'accès à la machine les dimensions sont imposantes par rapport au caisson de ma cr10s impression des connecteurs en duplication et coupé en demi pièces pour éviter les support toutes les parois sont démontables pour éviter les vibrations j'ai enlever les support bobine de sur le châssis et elle est posée comme ma cr10 sur un tapis anti-vibration il faut juste que je termine le guidage du filament et des câbles de commande je vais voir si j'utilise un des fichiers existant ou si je modélises des pièces plus adaptées à mon utilisation1 point

-

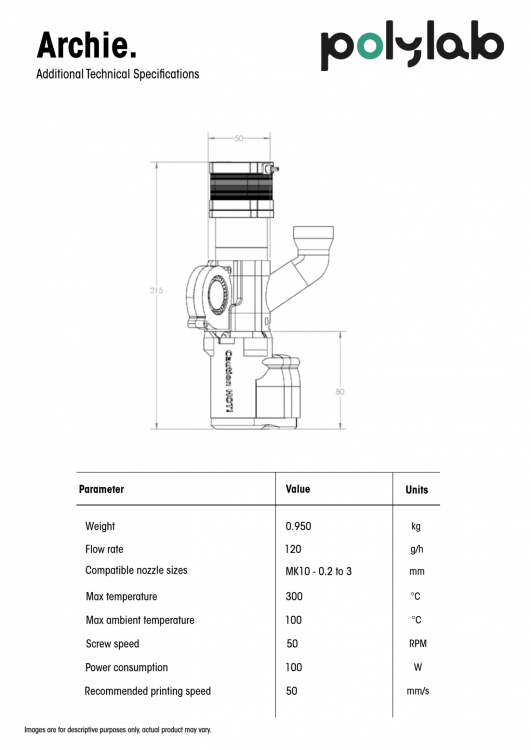

Salut ! Je viens seulement de recevoir la notification de la vidéo de Teaching Tech... alors je vous partage direct ce qu'il s'agit : Source : https://polylab.org/ Il s'agit d'un "PROTOTYPE" en cours de commercialisation, d'un extrudeur à déchets et granulés de filaments. En clair, c'est un extrudeur monté en direct drive, mais contrairement à un extrudeur classique où vous insérer un filament, dans celui-ci vous y mettez... des granulés ou des déchets de précédentes impressions (que vous aurez préalablement réduit à l'état de granulés ou confetis). Je n'ai pas assez été clair... voyez-vous même le système en action : Le principe pars d'une idée simple : Zéro déchets ! Vous imprimer une pièce avec des supports, vous broyez le support... puis vous remettez le tout dans l'imprimante, pour imprimer de nouveau. Cela peut s'installer... sur quasiment toutes les imprimantes... a vous de l'adapter. Ici, il a été installé sur une Tevo Tornado. Voilà pour le partage. ___________________________________________________________________________________________________________________________________________________________ Je trouve l'idée intéressante. Je serai presque intéressé de commander pour tester... mais c'est une société Australienne qui a mis cela au point. J'émet un doute sur la possibilité de commander depuis la France, sans payer de lourd frais de douanes et de port. Ceci dit... c'est un prototype ! Et à voir le résultat de quelques impressions, il y a de la mise au point et de la calibration de l'extrusion à prévoir... mais je reste intéressé. Affaire à suivre donc...1 point

-

Pourrais-tu préciser ta démarche quand tu essaies de le faire (en détail si possible, les différentes étapes quoi ) histoire que je comprenne bien ce que tu veux faire J'ai recompilé un nouveau firmware qui cette fois-ci devrait permettre de désactiver les endstops via le menu. Il est tout frais tout chaud : firmware.bin1 point

-

Oui c'est cela , il est paramétré jointure en utilisateur spécifié ou j'ai jamais vraiment eu de beaux prints après cela dépend du stl. Déjà en changeant la jointure il devrait avoir un sacré changement surtout qu'il dit bien que c'est que sur une face que le problème est visible. Je n'ai pas dit que cela réglera tout mais je suis persuadé que cela va déjà changer beaucoup de chose. Après je me méfis du stl et suivant la façon dont on dit a cura d'imprimer des défauts de ce genre peuvent apparaitre. (Je l'ai vécu sur les visières ce problème ou du moins que j pense être le même car j'ai tenté énormément de modif pour parfaire ma qualité/vitesse) Tout ça pour dire que si pas de changement ben j'ai pas vu juste mais si y'a un changement notable ensuite on peaufine sur la qualité du fil, la rétraction, sur les parois comme tu l'as dis etc...1 point

-

Super montage ! En revanche c'est fou ce qu'elle demande comme place cette imprimante, en raison de la longueur de la course du plateau... Pour l'instant j'ai renoncé a faire une enceinte faute de place... Envoyé de mon LLD-L31 en utilisant Tapatalk1 point

-

J'avais remarqué ce fork mais sans détailler d'avantage, pour plusieurs raisons : c'est une version 3 et je suis toujours en v2 sur la Duet. La migration n'est pas neutre ! pas trouvé d'info sur les écrans compatibles (sur la Duet, j'utilise souvent le 7" pour lancer les prints, même si je surveille via le web) Je n'avais pas détaillé les cartes compatibles... Tu viens de m'ajouter un dossier à ma pile de projets !! D'autant que la Ender5 tourne avec une MKS_SGEN-L_v1.0+TMC2209+LCD-MKS35 et qu'il me reste la SKR_Pro_v1.1+WifiESP01S, un écran SKR TFT35 (pas hybride), un écran SKR TFT24 hybride et quelques TMC2208. J'envisageais une éventuelle migration de la CNC en 32bits avec une Duet, mais la solution du fork RRF3 serait une très bonne solution pour optimiser mon stock !! Il va falloir revoir les priorités et le planning qui en découle.1 point

-

Bonjour "distance mesurée sur le repère à 200mm marque au crayon" Ta main a "fourché", j'ai bien compris repère à 220 mm Isn't it @+ PS: je suis de nouveau détendu Lol!1 point

-

Salut, Une photo du dessous de la pièce nous permettrais de savoir si ton plateau est bien régler, si ce n'est pas le cas, il faudra le régler, si c'est le cas, tu peut toujours appliqué un peut de laque pour les cheveux sur ton plateau, c'est très efficace pour augmenter l'accroche1 point

-

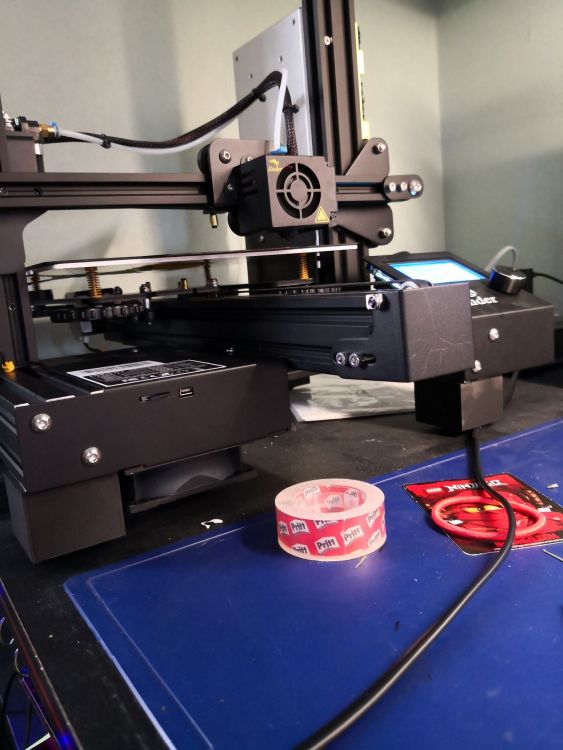

alut à Tous, J'ai mon Ender 3 pro depuis quelques mois déjà et depuis le début, malgré la qualité des impressions quelque chose me dérangeait... LE BRUIT! J'ai lu de nombreux post visionné de longues heures de vidéos et test sur youtube et j'ai commencé à modifier mon Ender avec pour but de la rendre silencieuse comme un PC qui tourne, donc entendre un flux d'air mais pas une turbine! Comme j'ai réussi à atteindre mon graal je me suis dit qu'il fallait que je partage ce que j'avais fait. Donc en premier j'ai remplacé le ventilo de l'alimentation, facile c'est un 12V, j'y ai mis un 120mm que j'avais (j'aurais pu mettre un 80mm mais je n'en avais pas à l'époque) Là on voit un abaisseur de tension car la prise 12V est thermorégulé et c'était finalement très gênant d'entendre le ventilateur démarrer/s'éteindre... Du coup je me suis repiqué sur l'alim 24V et abaissé en 5V et plus de bruits...Enfin de ce côté là Suite à cela le futur coupable fut la carte mère, un ami à installer une BigTreeTech mini E3 v1.2 et là plus de bruit de moteur, du coup j'en fit de même, à part de faire attention aux polarités (inversion sur certaines avec la créality) et inversé Fan0 et Fan1 c'est du plug and play et le résultat est magique! Mais ça souffle toujours trop fort environ 48db (attention à titre d'info car mesuré au smartphone avec une appli) Donc on passe à la suite achat d'un pack de ventilo Artic F8 80mm 12V 50m3/h Installation sur une plaque trouver sur thingiverse Bon là on a gagner 3/4db, passage de 48.5 à 44.9db, c'est mieux mais le fautif principal est: Le ventilateur de Hotend! Du coup de nombreuses modifications existent mais je voulais le changement à minima et pouvoir revenir en arrière. J'ai donc choisi de faire un adaptateur 40/80mm avec un coude à 90° J'ai d’abord supprimé la partie protection centrale et percé le support d'origine pour pouvoir inverser la position des vis de internes à externe (forêt diamètre 2 depuis l'intérieur puis 3 depuis l'extérieur) De là je visse mon adaptateur depuis l'extérieur (imprimé en PETG au fait) On intercale encore un abaisseur de tension et je règle 8V car je veux du débit (pour rappel le ventilo d'origine fait 11m3/h de souvenir) J'en ai profité pour monter un soufflage de buse amélioré et je suis très content du résultat (à part qu'il aurait mérité un petit décalage dans sa conception pour être mieux centré) Le ventilateur de buse est resté celui d'origine car il souffle pour moi suffisamment et ne fait pas beaucoup de bruit on ne l'entend quasi pas. Et après remarque j'ai mis une protection qui trainait Alors au final je me retrouve avec une imprimante qui en impression fait... 38db Et je n'ai vu aucunes perte de qualité d'impression au contraire, j'ai imprimé du PETG et du PLA, pour l'instant la plus longue étant de 11h pour un support de casque en PLA et aucun soucis Si vous voulez plus d'info ce sera un plaisir de partager.1 point

-

@Nicoleyko Pour avoir plus de précision, tu peux utiliser le calibre 2V (2000mV) de ton multimètre1 point

-

Si tu cliques deux fois sur le bouton de commande de l'écran, as-tu accès au «babystepping» ? Il permet de monter / descendre l'axe Z par de très petits pas (0,04mm).1 point

-

Si tu as une carte BTT (SKR 1.3 / 1.4 et depuis peu les SKR pro et GTR) il existe un fork de Reprapfirmware qui permet d'en faire une Duet (pas testé (encore) mais les retours semblent bons).1 point

-

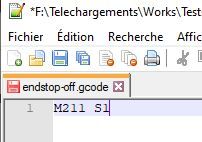

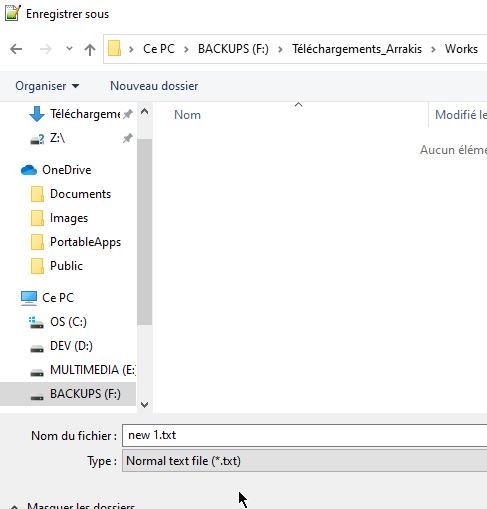

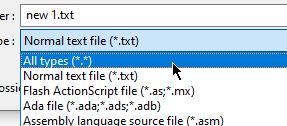

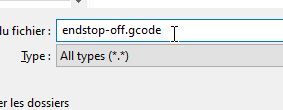

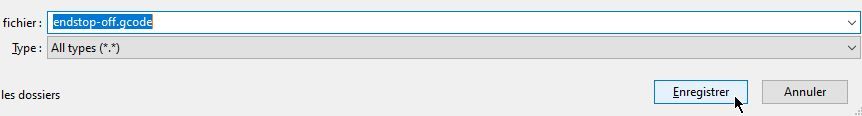

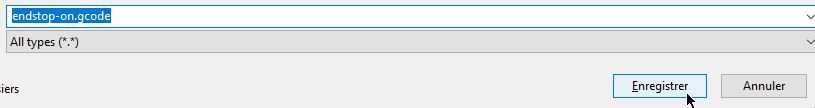

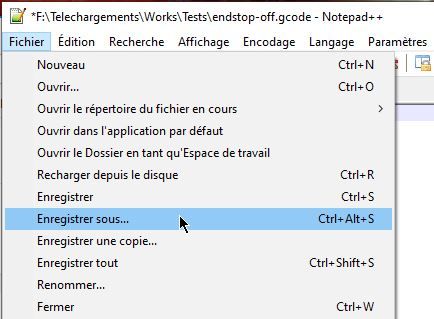

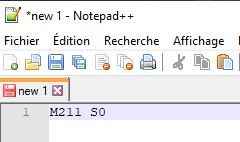

Le firmware.bin n'est pas inclus dans mon dépôt (le répertoire .pio non plus). Il ne sera présent sur ta machine (répertoire .pio et fichier firmware.bin) qu'une fois une compilation effectuée via VSC+Platformio. C'est la raison pour laquelle je l'inclue dans mes posts (ça t'évite dans un premier temps les problèmes de compilation que tu pourrais rencontrer mais le but final est que tu le fasses toi-même: là actuellement je te donne du poisson mais je cherche à t'apprendre à pêcher ). Le mieux si tu tournes avec Windows est d'installer un bon éditeur de texte ( Notepad++ par exemple). Une fois installé, tu l'exécutes. par défaut, un nouveau document vide s'affiche : Tu saisis les G-codes souhaités : Tu enregistres clic sur l'icone disquette : La fenêtre d'enregistrement s'affiche (choix de l'emplacement de sauvegarde (dossier) et nom du fichier (par défaut Notepad voudrait enregistrer avec l'extension .txt) : D'abord lui dire qu'on ne veut pas qu'il ajoute l'extension .txt en sélectionnant «all types (*.*)») : Ensuite on indique sous quel nom on veut enregistrer le fichier avec la bonne extension : Puis on valide le tout : Une fois ce fichier enregistré, on fait celui qui réactive les endstops pour l'enregistrer on passe par le menu «Enregistrer sous» sinon on écrase l'ancien fichier avec le nouveau contenu : Voilà1 point

-

C'est le principe du dealer: première dose gratis Toujours garder en mémoire: «quand c'est gratuit, c'est toi le produit.»1 point

-

Oui. Comme pour tout apprentissage, il suffit de se lancer. L'important est de trouver un bon guide et d'avoir au moins un neurone fonctionnel (ce qui est le cas de la majorité des participants ici, encore faut-il en faire bon usage). Qui a toujours été parfait dès son premier essai (dans quel que domaine que ce soit) ?1 point

-

Désolé, boulette de ma part, le SERIAL_PORT déclaré n'est pas le bon (0 alors qu'il devrait être à -1). Nouveau firmware à reflasher via la carte SD ==> firmware.bin Dépôt Github mis à jour pour le jour où tu voudras faire tes propres firmwares Pour la carte SD, pas d'idée, son support est activé dans le firmware. Essaie éventuellement avec une autre (⩽ 32G, formatée en FAT32).1 point

-

As-tu accès à un terminal (Proterface, Repetier-host, Octoprint, …). Si oui, c'est bien plus simple une fois l'ordinateur connecté à l'imprimante via le câble USB. Tu peux y envoyer les commandes G-code. N'ayant pas de Tevo, je ne sais pas quels menus sont présents. De toute façon, ce menu chez toi devrait être en français. Je ne peux pas vérifier sur ma CR10V2 car mon firmware n'est plus Marlin mais Klipper dont les menus / fonctions sont différents. Autre solution, crée un fichier gcode. nommé par exemple desative-endstop.gcode qui contient la commande M211 S0. Tu le mets sur la carte SD et tu lances «son impression».1 point

-

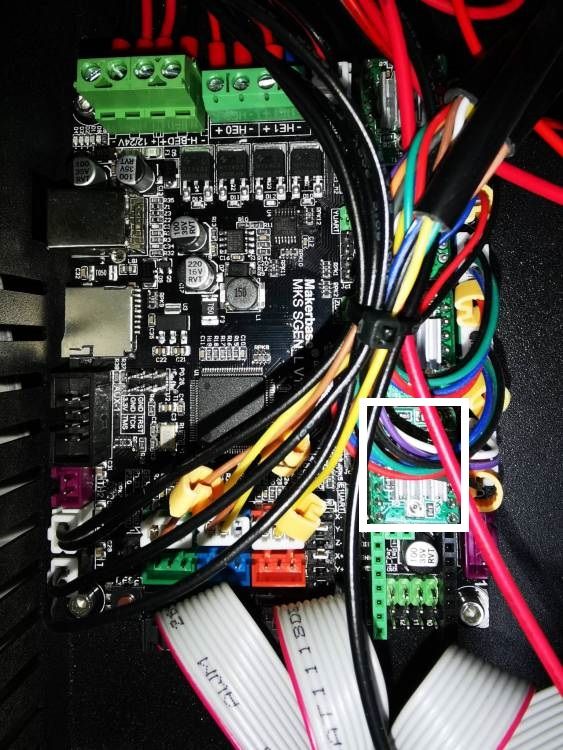

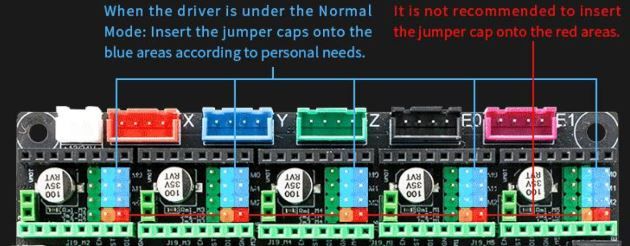

OK Merci de ces précisions En allant consulter la section Tevo 3d de ce forum, les pilotes originels sont des A4988. Désormais tu le sais et quand / si tu les enlèves un jour de la carte, les trois cavaliers (MS0, MS1 et MS2) devraient être présents.1 point

-

Les pilotes sont installés sur ta carte Pour leur permettre d'être refroidis, ils sont munis d'un radiateur. La seule manière de savoir ce qu'ils sont serait d'en enlever un (le radiateur), prendre une photo nette pour pouvoir lire leur référence (tout ça évidemment avec l’alimentation et le câble USB déconnecté de la carte. Avant de les mettre sur la carte, as-tu mis des cavaliers sur les emplacements (MS0, MS1 et MS2 colorisés en bleu clair ci-dessous ? Si oui, ce sont probablement des Allegro A4988 mais avec la mise en place des cavaliers, on peut très bien y mettre aussi d'autres pilotes (on ne profitera tout simplement pas de toutes leurs fonctionnalités). Les pilotes que tu as mis, ce sont ceux de l'ancienne carte mère ? Ça c'est normal Pour pouvoir le faire il faut «forcer» le hardware à l'accepter, soit via (si tu as accès à un terminal permettant d'envoyer des commandes G-code à l'imprimante) des suites de commandes G-code envoyées dans le terminal soit via le boitier de contrôle. Via le terminal, c'est M211 S0 (pour désactiver le «endstop»), M211 S1 pour le réactiver. Via le boitier, c'est généralement dans une option «Motion» (mouvement / déplacement en français), «Disable Endstop» (si le contacteur est activé sinon il affiche le contraire «Enable Endstop». Normalement dans le firmware, j'ai activé le «Babystepping» (déplacement très précis de l'axe Z). Pour y accéder, après la mise à l'origine, un «double-clic» sur le potentiomètre de l'écran permet de l'utiliser. Pour effectuer le réglage du Zoffset voilà une procédure qui n'utilise que le boitier de contrôle: La procédure que j'utilise pour régler le Zoffset via le terminal d'Octoprint :1 point

-

Après installation d'un nouveau firmware, TOUJOURS réinitialiser l'EEPROM (M502 puis M500 ou via l'écran du boitier de contrôle). Oui, je me suis dit que ce serait plus parlant Comment est branché le BLTouch sur la carte? Le firmware que j'ai paramétré, normalement effectue la mise à l'origine du Z au centre du plateau et utilise le BLT comme détecteur de fin de course à la condition que les câbles blanc/noir de celui-ci soient connectés sur l'emplacement du Zmin (attention d'ailleurs à leur orientation). L'apprentissage peut parfois être un long processus mais quel plaisir au final d'y arriver et réussir à faire ce que l'on souhaitait. PS: tu ne sais toujours pas quels pilotes (drivers) sont installés sur ta carte ?1 point

-

1 point

-

1 point

-

MISE À JOUR: revoilà le week end, et je retrouve mon Ender 5 +. Le test de print est nickel: par contre je ne saurais dire quelle température est la meilleure. J’en ai donc conclu que le problème d’impression « molle » venait du fait que j’avais mal nettoyé l’intérieur du hotend lors du changement de buse. Demain, je refais un test de flow, cette fois avec je l’espère un paramètre autour de 100%! Mais rien qu’en voyant le test d’impression de température je peux dire que la qualité est bien supérieure à celle de l’ancienne buse. Ce devait être une 0,6mm, alors que j’imprimais en 0,4...1 point

-

Alors après un nouveau démontage (le prochain je le fais les yeux bandés et chronométré) j'ai repéré plusieurs problèmes. Je pose ça là ça pourra servir à d'autres : - pas de vis de blocage pour la roue crantée, elle doit avoir un méplat dans la forme mais je n'arrive pas à enlever un des roulements à bille de l'axe...galère. En tout cas c'est bien bloqué. Si quelqu'un a une idée pour retirer un roulement archi coincé je suis preneur. - premier problème : un pin de la nappe d'extrusion était tordu, nappe changée le moteur ne bloque plus aléatoirement - mais suite à cela blocage de l'extrusion, bouchage de la buse? Bref j'ai tout changé la tête et le hotend qui étaient dégeulasses Je vais refaire des tests et vous tiendrai au courant. Elle commence à me rendre chèvre cette imprimante...sans compter que j'ai un nouveau PEI qui n'accroche pas du tout mais alors du savon. Je vais voir aussi si ça ne peut pas venir du filament qui a mal vieilli.0 points

-

Maudit, je suis maudit. 83% de la première impression longue et sans problèmes avec mon imprimante. Orage vraiment sévère, tout à sauté dans ma pièce. Impression plantée. A priori PC grillé aussi. Si j'ai du bol ce n'est que l'alimentation. Et je regarde tristement mon impression ratée et l'onduleur que je devais réparer qui est posé à côté Bon c'était le seul matériel qui n'était pas encore sous onduleur. NAS, PCs, réseau.. sont bien protégés eux...0 points

-

Super, TMC changé, réglé à 1.06v au lieu du 1.18v précédent.... Dans le meilleur des cas, l'extrudeur vibre mais ne bouge pas ! Du coup, j'ai tenté de monter à 1.25v et voire si ça change quelque chose ! J'ai déjà un des drivers moteurs qui est réglé d'origine à 1.25. Bilan, ça fonctionne toujours pas. Donc je monte l'autre tête E1 dont la carte bleue a été changé par Tenlog après des semaines de discussions. La, j'ai une impression qui dure depuis 13h. Du jamais vu avec cette imprimante en utilisant la tête E1. A ce jour, j'ai donc eu la chance d'accumuler les soucis dans l'ordre: - 1ère tête E1 HS - TMC + Carte mère. Vue que quelque soit la tête E1 utilisée, rien ne fonctionnait - 2ème tête E1 HS Il me reste donc à réparer la 2nde tête E1 Si la configuration actuelle reste stable et fiable, je vois peut être le bout du tunnel0 points

.thumb.jpg.7c3f2046b5530276375ce4600f2d2653.jpg)

.thumb.jpg.2f304f9600a19c3416203f0a30d99ece.jpg)

.thumb.jpg.1eef36fa6457decd5b79accab6d38483.jpg)

.thumb.jpg.d1129a55675de52a6bf535dca4dda212.jpg)

.thumb.jpg.3428ff8d3033a4d90a0483c106d5579a.jpg)

.thumb.jpg.e64eb8d14f4e95cf3976bf3304d80e15.jpg)

.thumb.jpeg.19bc22aadf261a2770fd5f75437dad7d.jpeg)

.thumb.jpeg.d3691eec29b84f38ba4abcd8778a4495.jpeg)

.thumb.jpg.1a15a68cc97685e065afea54e697c39f.jpg)