Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/01/2021 dans Messages

-

Sur les Ender 3, les poulies sont serties. Si tu rajoutes un damper ça va désaligner la courroie et tu sera obligé, soit de casser la poulie existante, soit changer les moteurs. Dans les deux cas il faut prévoir des poulies neuves. Et en plus, ça réduit à peine le bruit et peut nuire à la qualité d'impression dans certains cas. Je ne préconise pas du tout. Tourne toi plutôt vers les cartes "silencieuses" de remplacement; SKR mini E3 par exemple. C'est très efficace.2 points

-

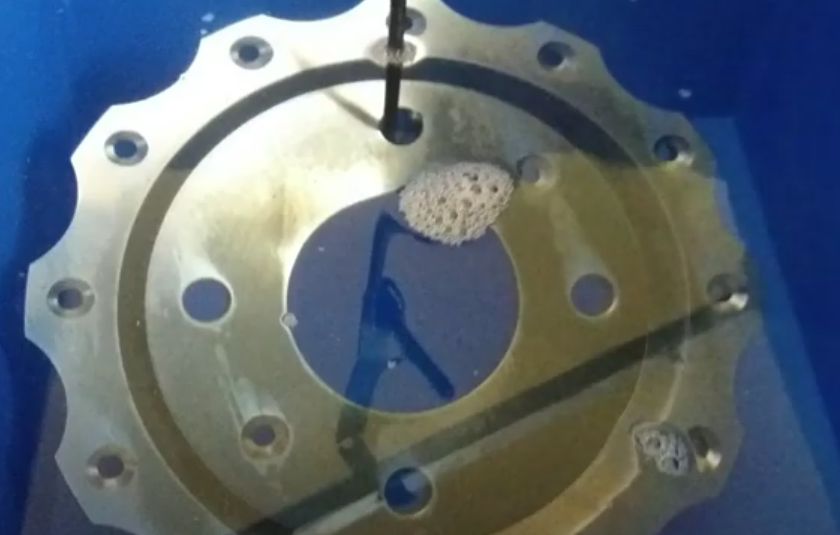

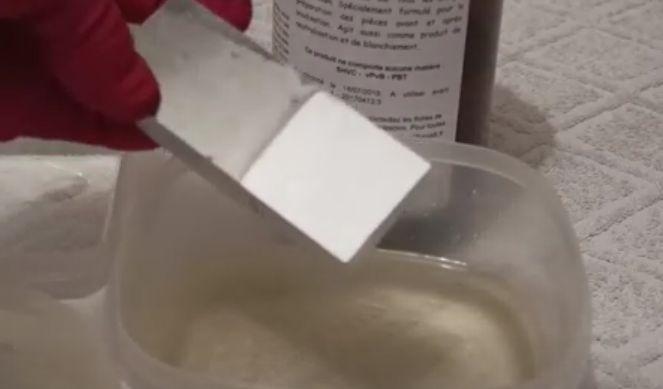

3ème étape : La désoxydation. La désoxydation a 2 buts : - Éliminer les éléments d’alliage oxydés par le bain de soude, - Neutraliser les résidus de soude. Ici aussi, c’est un bain permanent avec une très longue durée de vie à une condition : Après décapage, soignez les rinçages ! La soude est une base, le désoxydant est un acide. Quand on mélange les deux, on les neutralise. C’est un bain qui n’émet aucune vapeur et hormis que la pièce deviendra bien blanche, aucune réaction. Pour monter le bain, il faut utiliser un produit dédié ! Le fabriquant doit vous donner le ratio eau/produit actif. C’est à utiliser à température ambiante. Trempez votre pièce et agitez doucement, en 3 minutes elle doit être parfaitement blanche. Si elle ne blanchit pas, c’est que vous n’êtes pas en face d’aluminium, mais d’un alliage contenant de l’aluminium. C’est le cas du Zamak qui n’en contient que 30 % ! N’essayez même pas de l’anodiser, vous ne feriez que polluer irrémédiablement le bain d’anodisation. Rincez à l’eau déminéralisée. Après désoxydation, la pièce doit être parfaitement blanche. Pour aller plus loin et tout comprendre : Historiquement, c’est l’acide nitrique qui était utilisé à 10/15 % de dissolution, MAIS : L’acide nitrique est interdit à la vente aux particuliers ! Vous ne le trouverez qu’à 53 % de concentration et c’est très dangereux !!! Ne tentez pas de vous en procurer par des moyens détournés ! Il faut savoir le manipuler et disposer de vrais EPI chimiques costauds ! Ne jouez pas avec ça si vous n’avez pas été formé à son utilisation, c’est une saloperie pour un amateur non éclairé. J’espère que je suis clair… Certes, un désoxydant dédié est plus cher au litre, mais aussi efficace, voir plus car orienté sur les éléments d’alliage problématiques en anodisation et bien moins dangereux ! Voilà, la préparation de la pièce est finie. Après un petit résumé rapide, on attaquera la fabrication du bain d’anodisation ? Faites chauffer le plateau de vos bécanes2 points

-

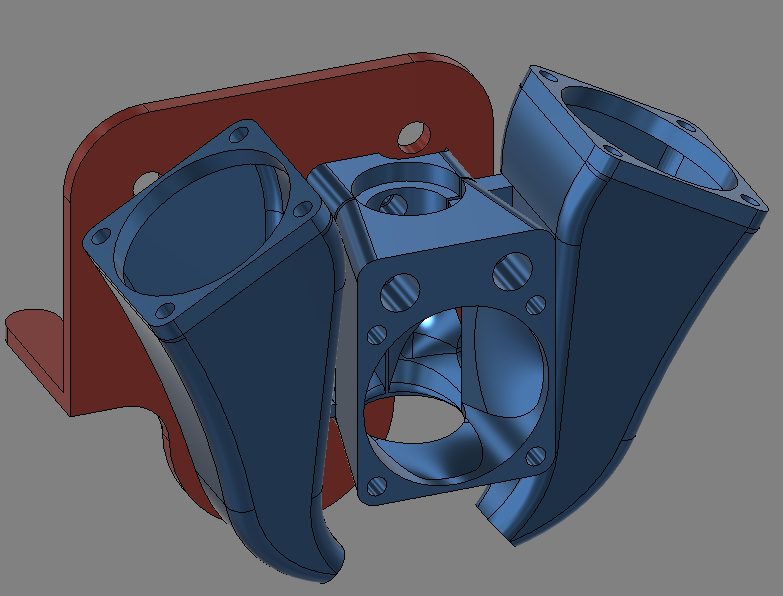

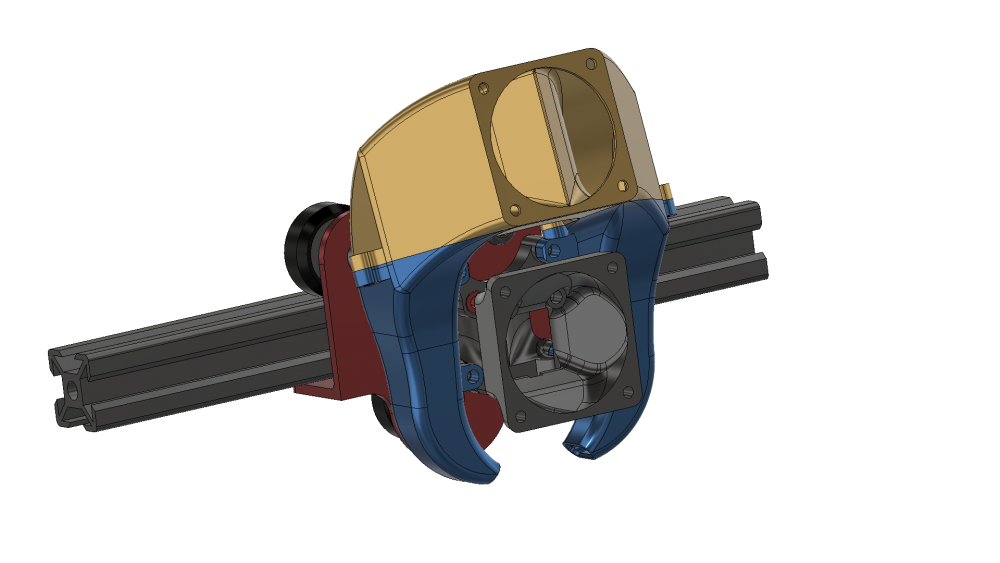

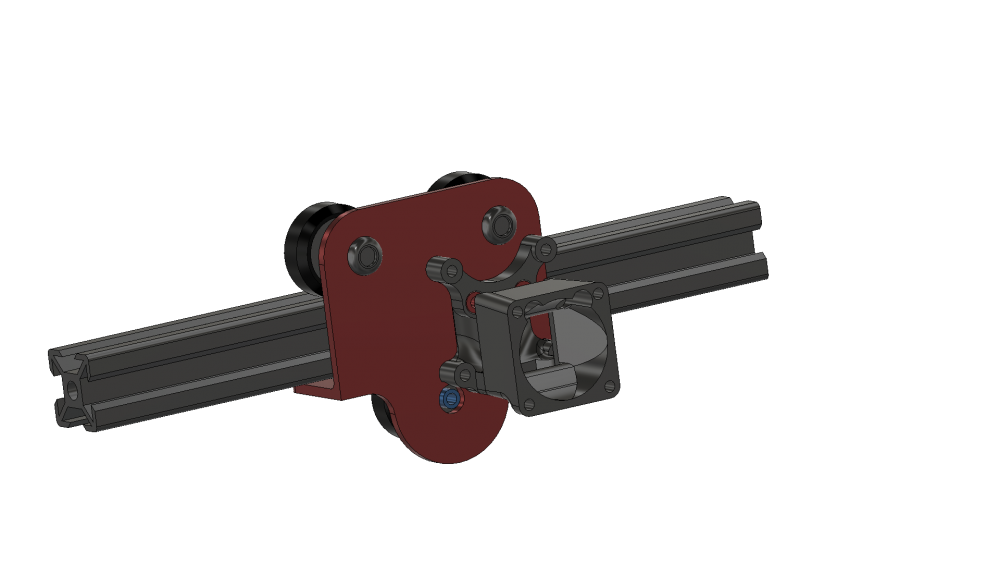

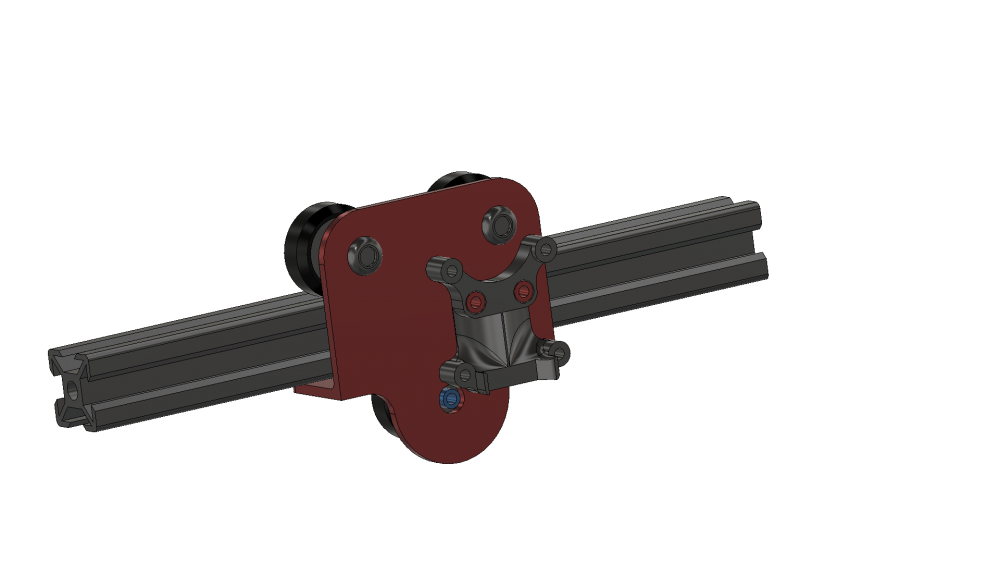

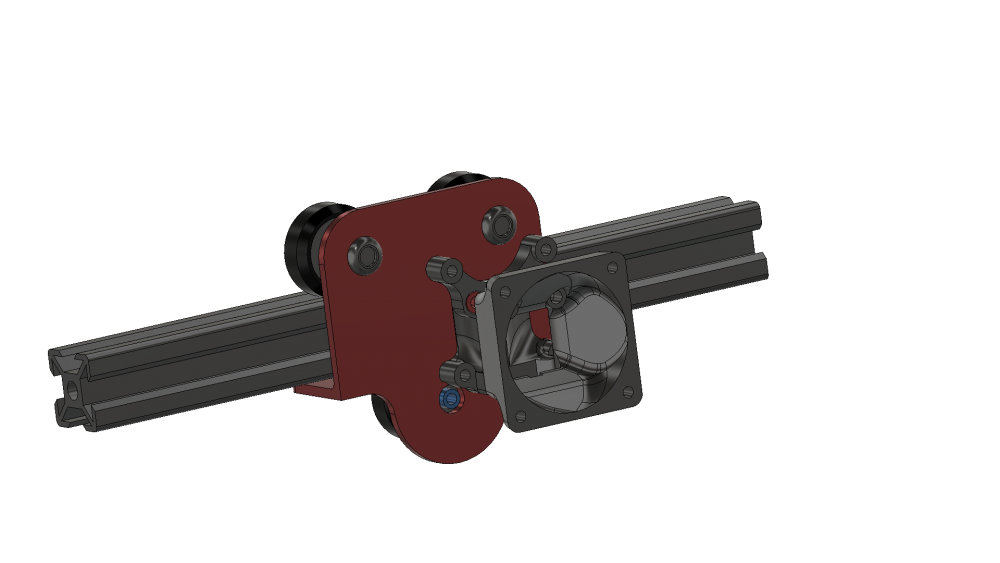

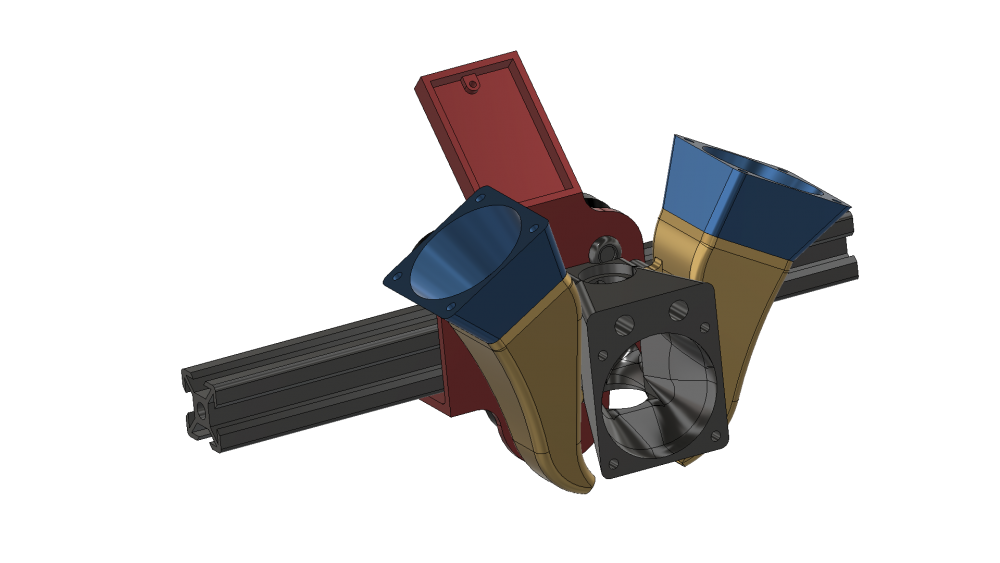

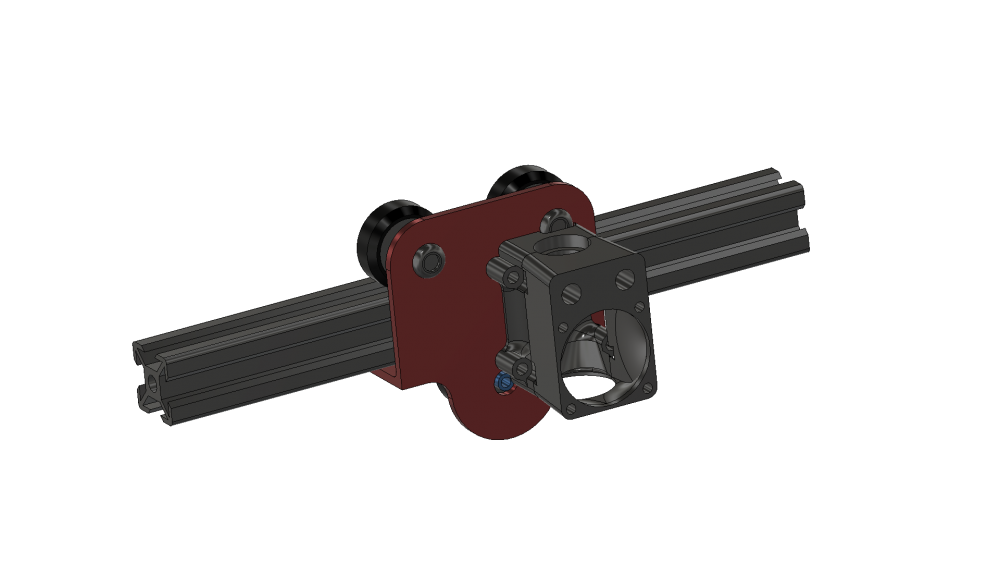

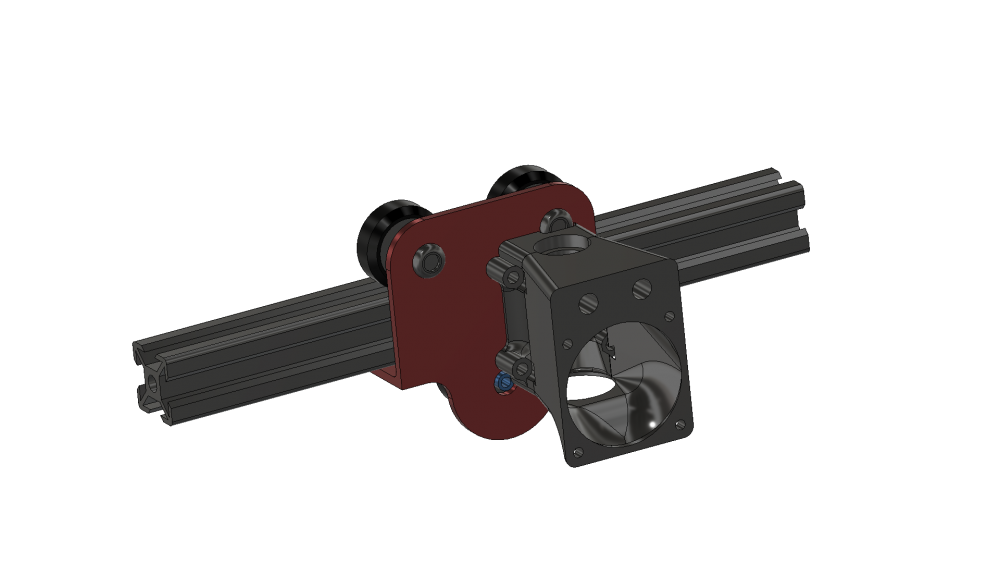

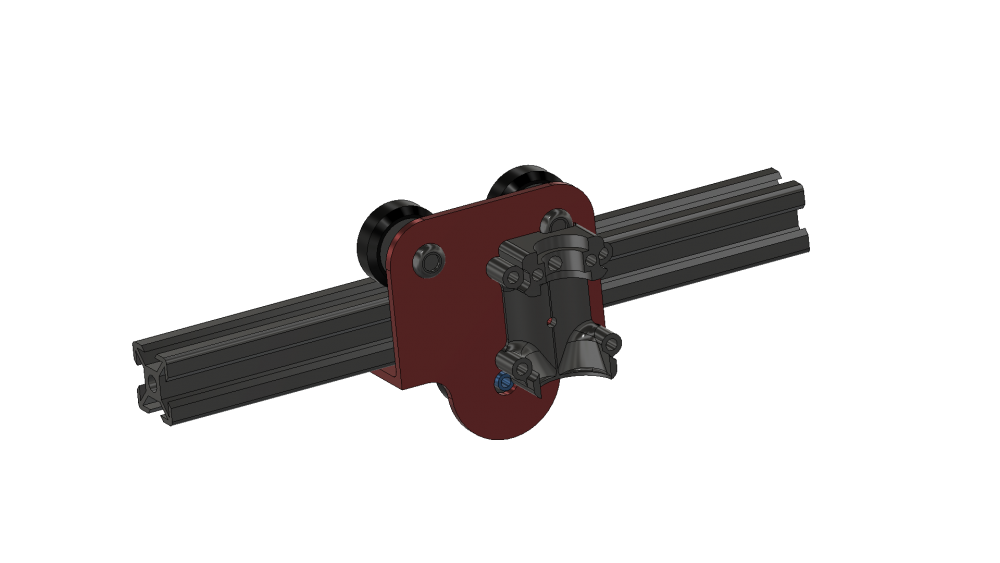

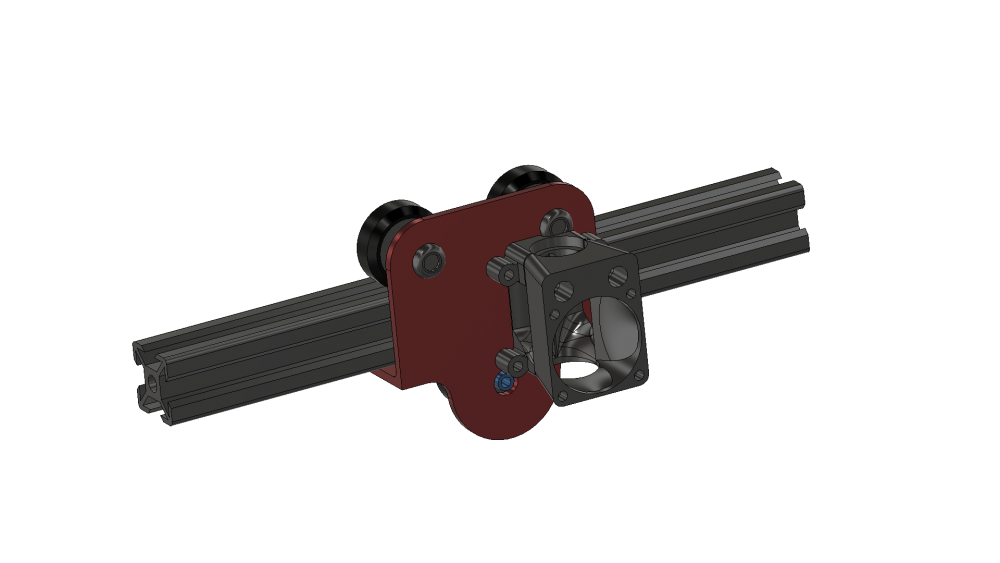

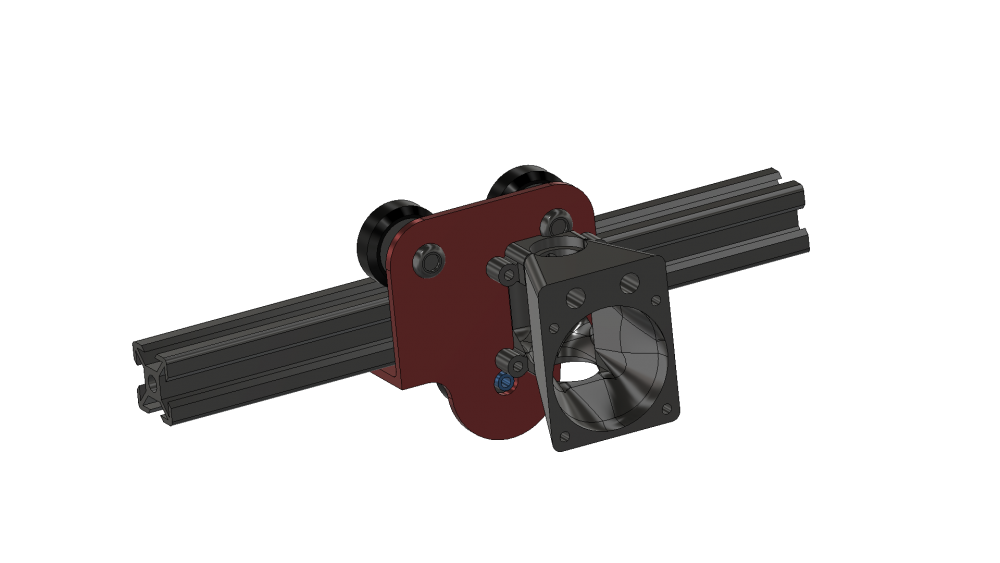

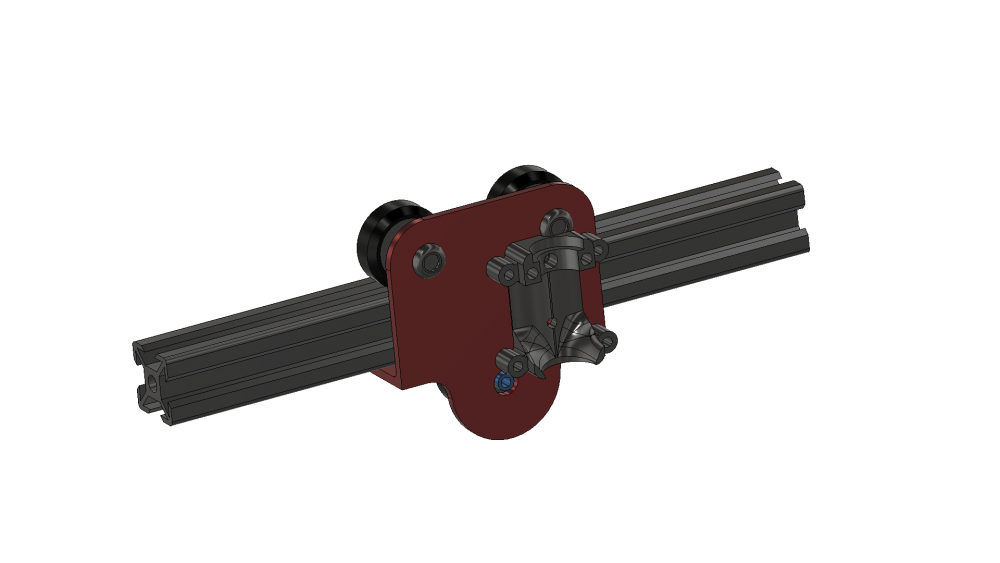

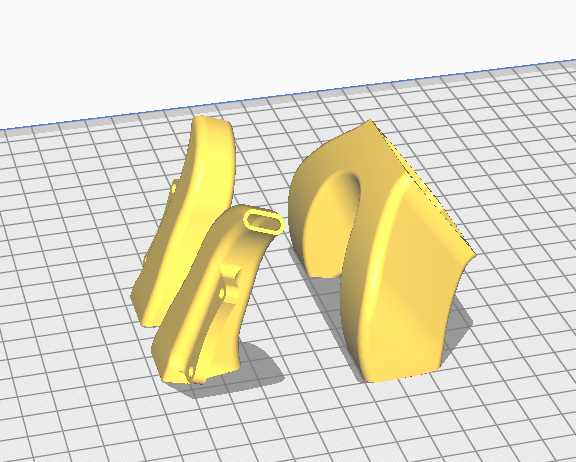

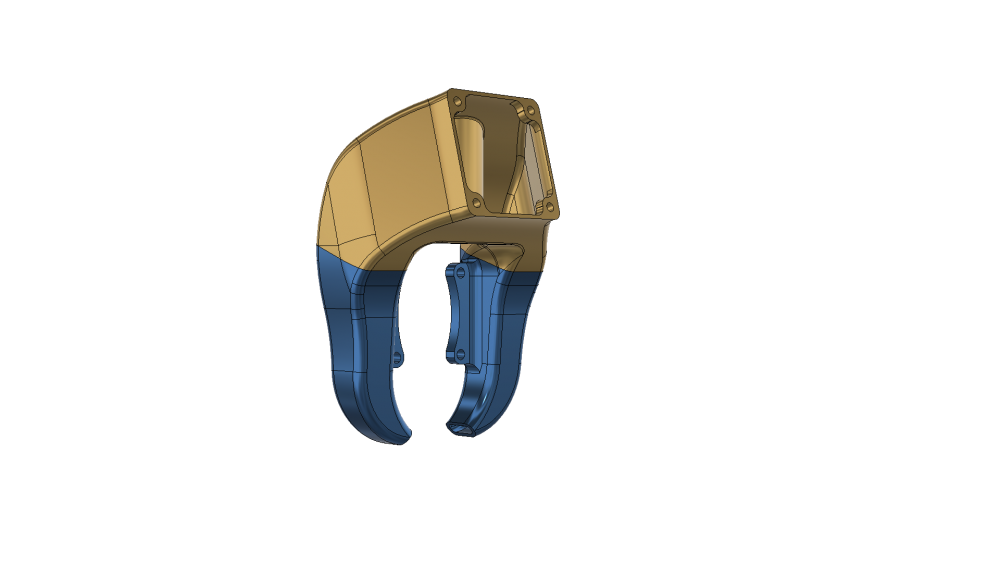

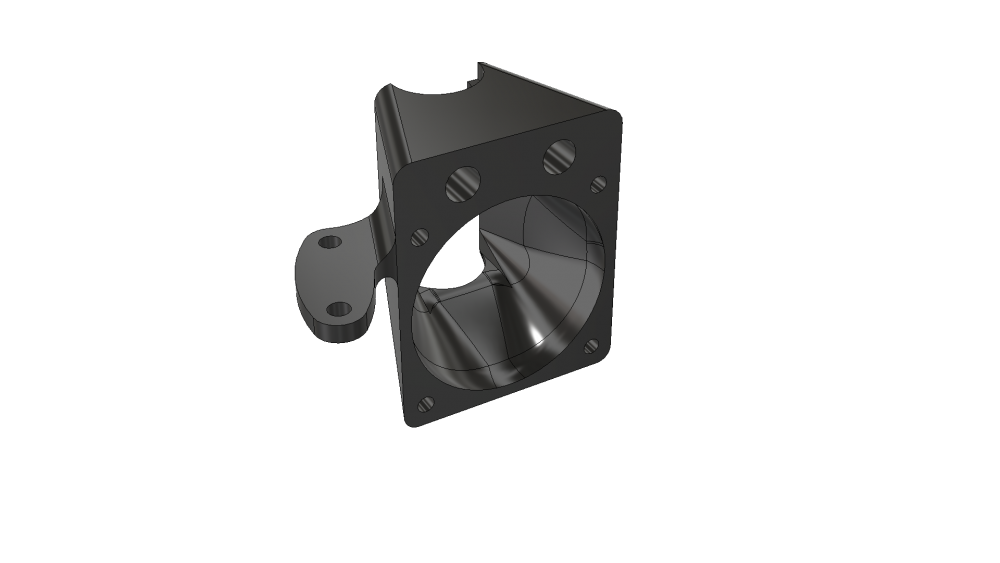

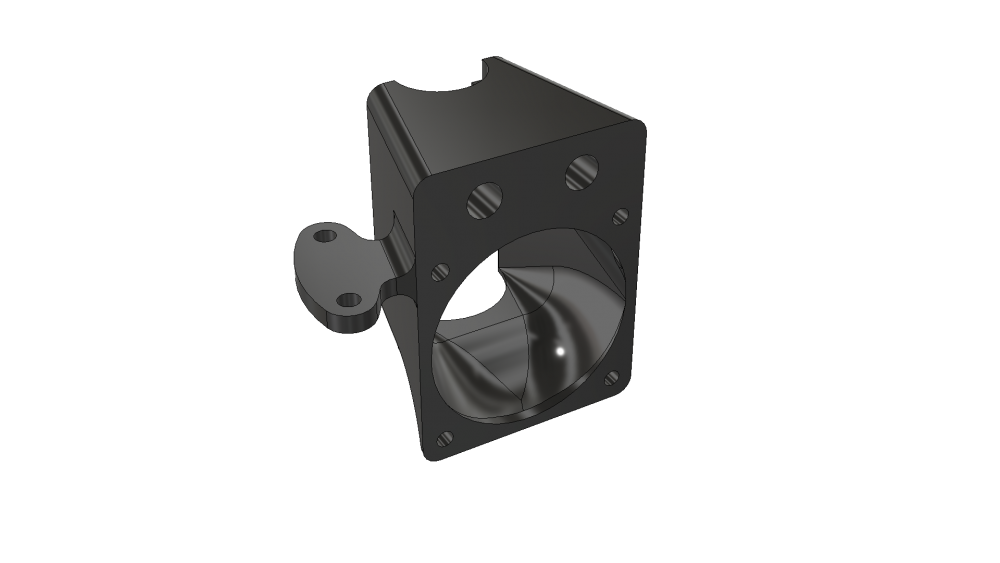

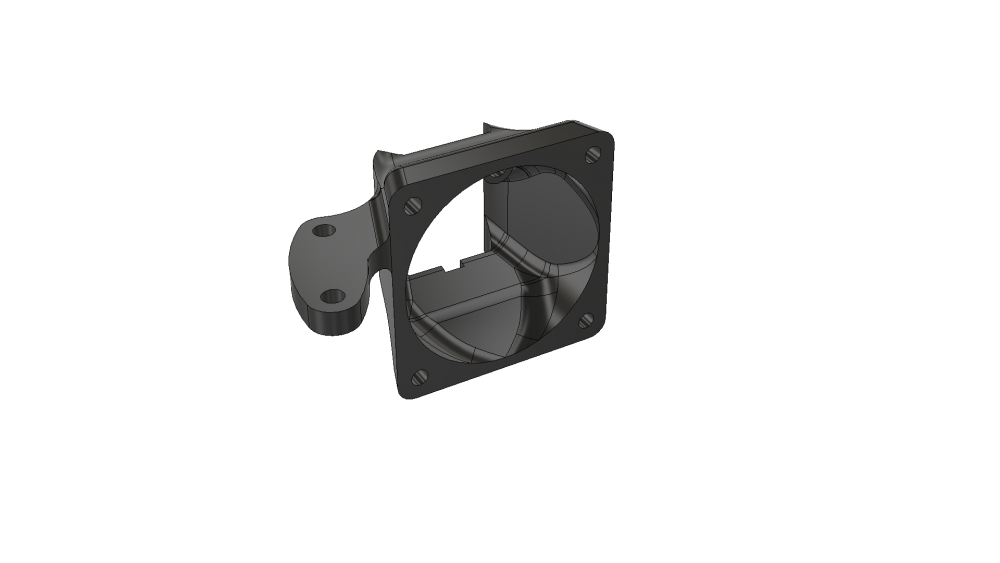

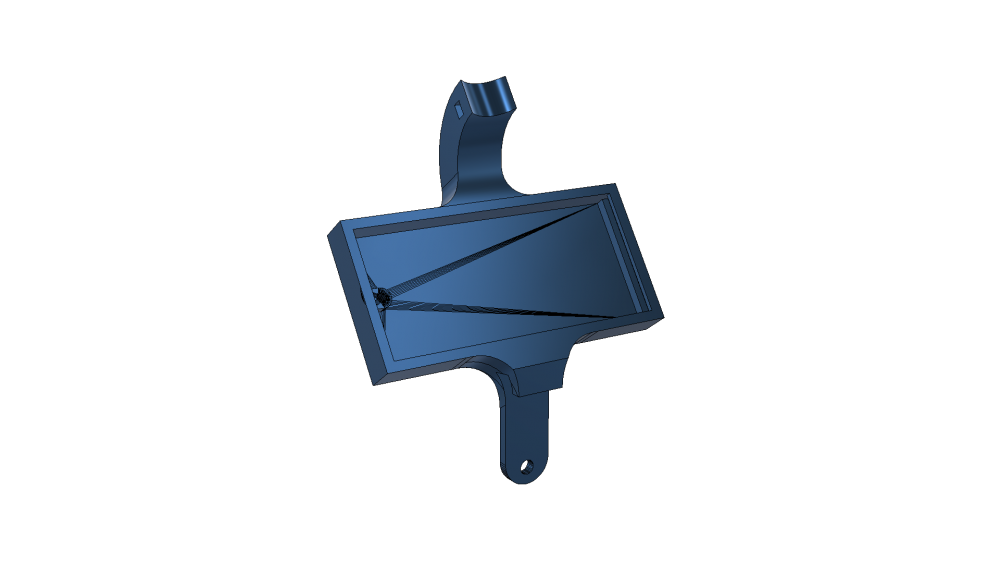

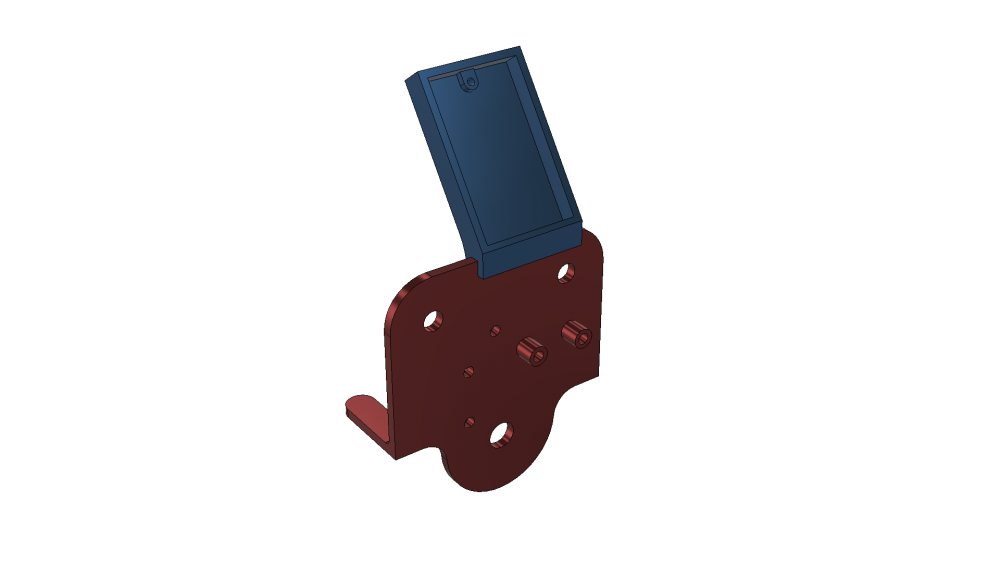

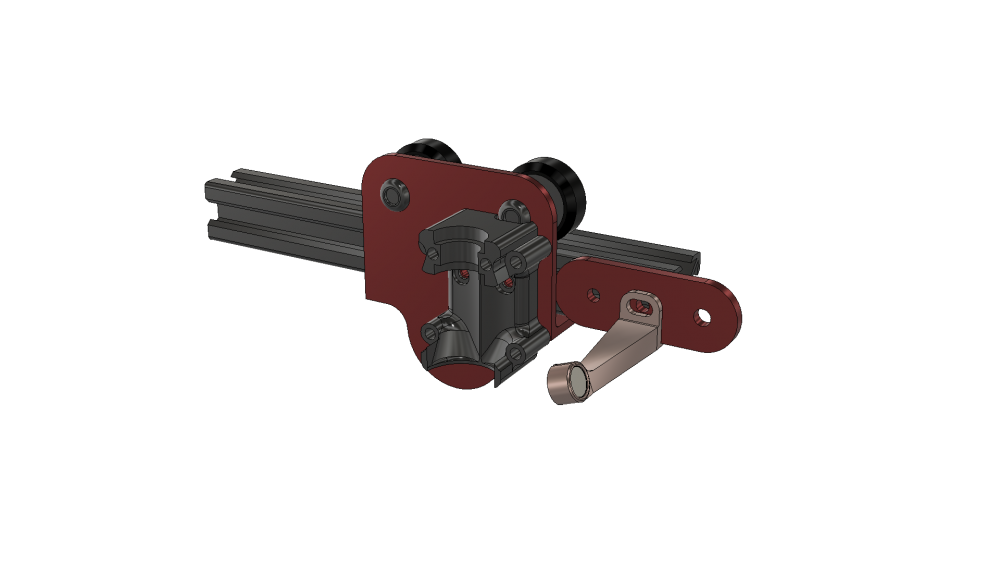

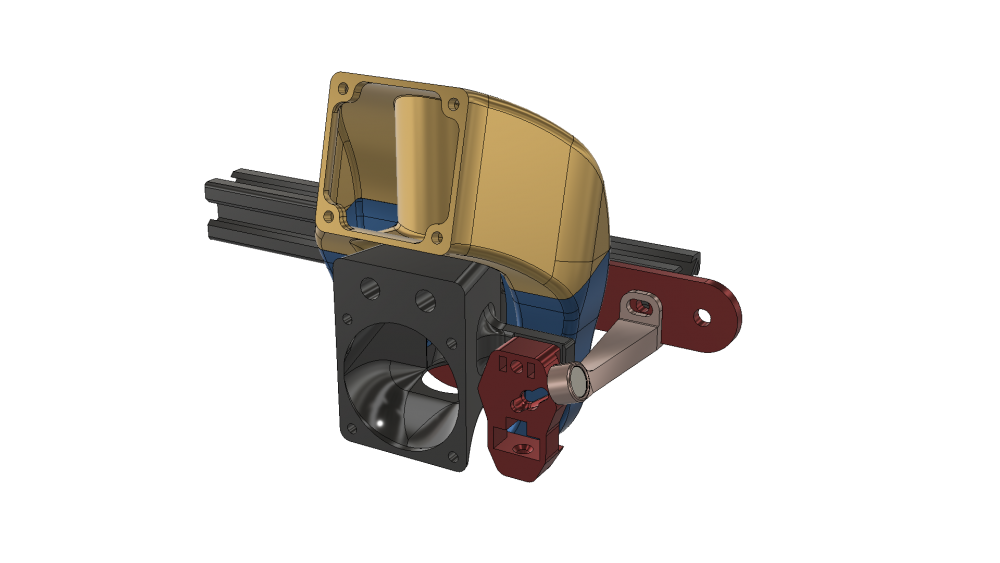

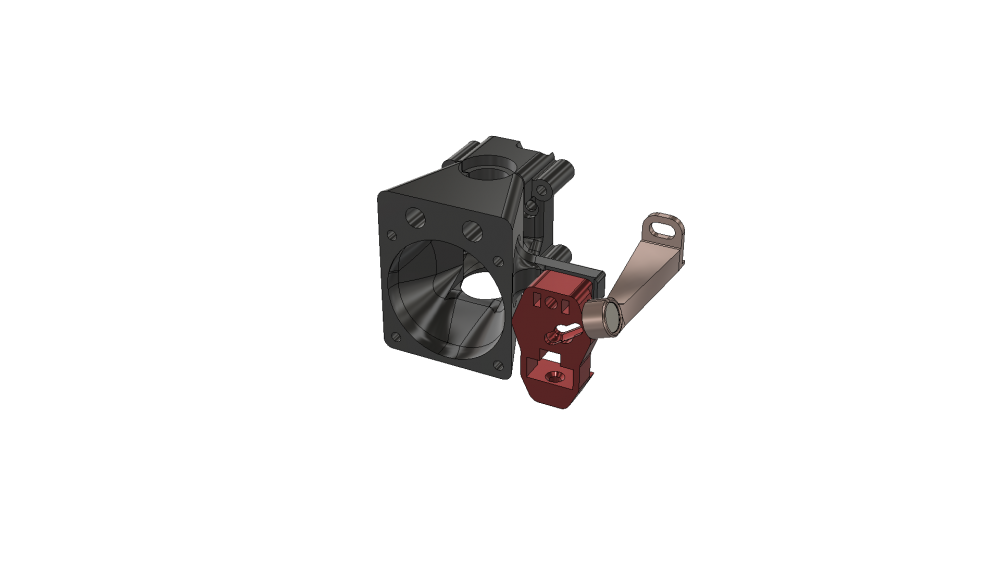

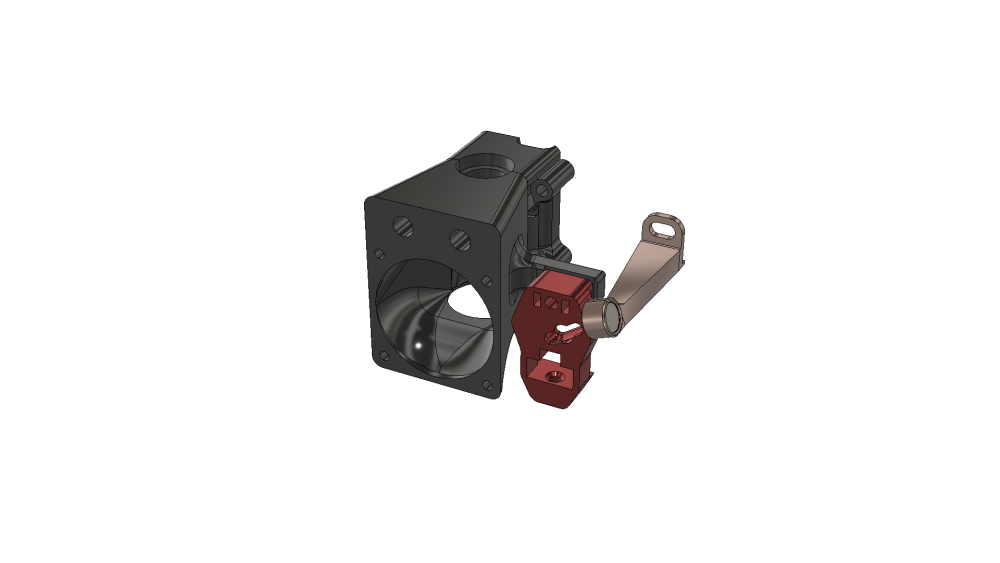

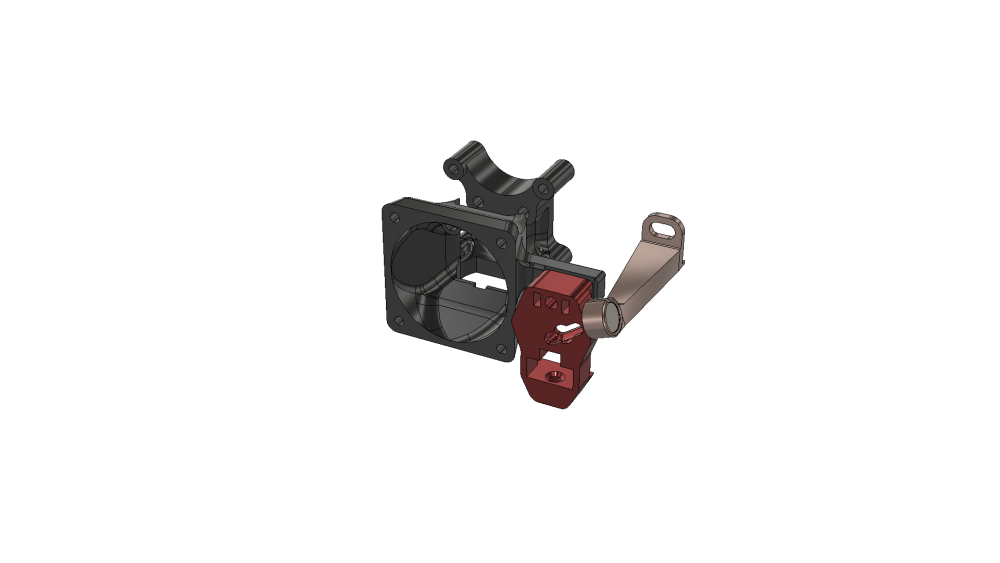

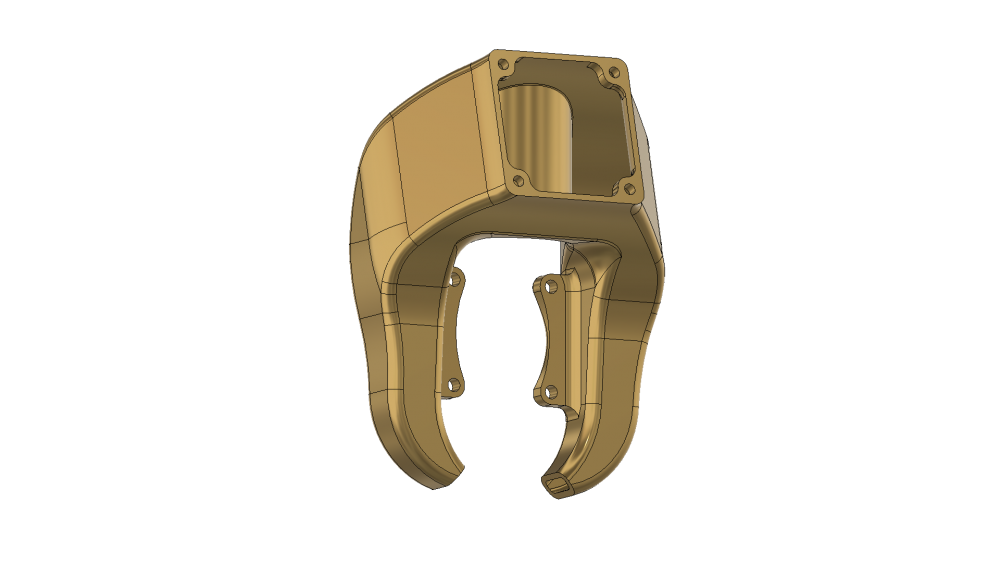

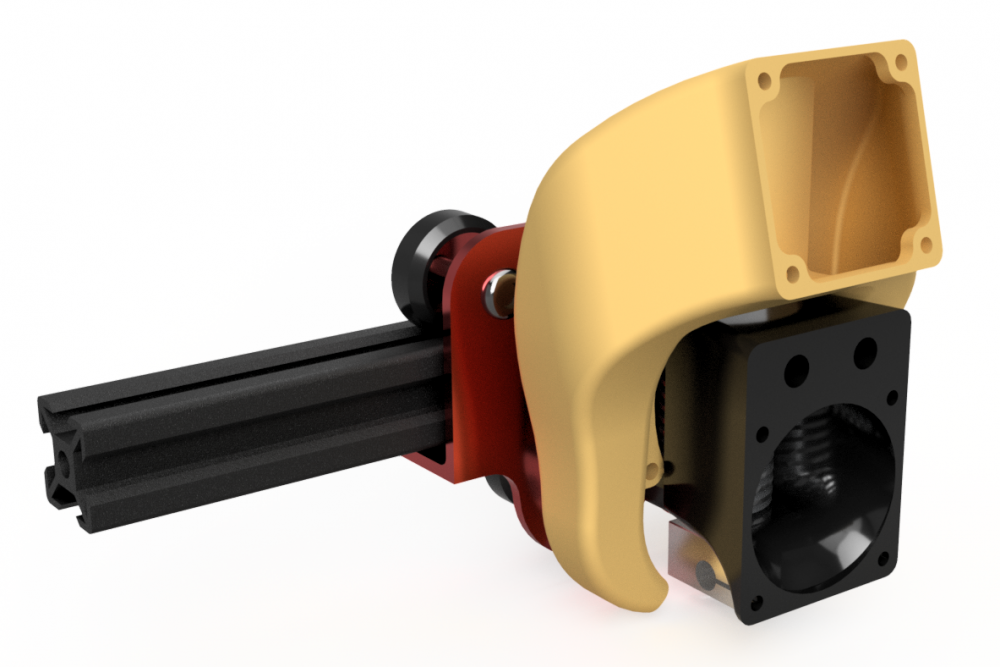

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !1 point

-

1 point

-

c'est l'intérêt du forum, on partage les expériences, on tente de s'entraider les uns les autres... potentiellement il y a plusieurs solutions...mais ce coup là, qu'une de bonne... désolé @Jean-Claude Garnier prochain coup1 point

-

1 point

-

1 point

-

Bonsoir DGEG09 je reviens sur ce post car vraiment je suis agréablement surpris par ce forum. 1 question ; 2 réponses. Dont 1 que j’avais anticipé avant de recevoir la réponse concernant la modélisation, et la seconde, la bonne qui résolvait mon problème. Bravo à toi et à JC G1 point

-

1 point

-

OK, je comprends mieux. Voici tes paramètres de vitesse (tout à fait convenables): Vitesse de remplissage 100 mm/s Vitesse d'impression de la paroi 50 mm/s Vitesse de la couche initiale 20 mm/s Dans Cura, tu peux afficher tous les paramètres en cliquant sur l'icone à droite de la ligne de recherche ( icone avec les 3 traits horizontaux superposés). Effectivement, le contour était bien à 50mm/s (mauvaise estimation de ma part )1 point

-

Salut, Ca dépend pas mal de l'objet, de son remplissage etc... Avec une grosse buse tu as l'épaisseur de paroi qui augmente. Couplé aux layers qui sont elles aussi plus épaisses (bottom/top). Avec une hauteur de couche plus épaisse, et moins de périmètres, cela génère plus de porte-à-faux, que le slicer va compenser en rajoutant des "zig-zag" interne aux abords des parois pour éviter d'avoir des trous d'une couche à l'autre. Cela explique pourquoi tu consommes plus de filament. D'une manière générale, avec une grosse buse il est difficile de consommer moins qu'avec une petite buse. On peut certes adapter le nombre de périmètres et de couches bottom/top pour compenser. Mais le remplissage par exemple, à pourcentage égal, comme les traits sont plus épais, ils sont aussi plus espacés. Il faut donc souvent augmenter le pourcentage pour avoir un remplissage suffisamment dense pour supporter les couches top sans quelles ne s'effondrent. Et comme c'est de la grosse buse, les bridges ont tendance à vite ressembler à des spaghettis cuits, donc il faut encore plus de remplissage pour les soutenir. Autre "détail", la 0.4 saura sortir des détails plus fin que la 0.8 ou 1mm, mais la 0.8 ou 1mm ne réduiront pas "grandement" le temps d'impression. C'est une idée reçue. La hotend a une certaine capacité maximale de fonte du plastique au delà de laquelle l'extrudeur n'arrivera plus à pousser le filament. C'est le Max Volumetric Speed (ou MVS). Pour une E3D V6, c'est autour de 15mm³/s pour le PLA. Avec des réglages par défaut on atteint rarement cette limite. Pour te rendre compte de cette limite, il suffit de débrayer le moteur d'extrusion, et de pousser le filament à la main à travers la hotend chaude. Une fois toute l'inertie thermique évacuée dans les premiers centimètres, ça va très vite être dur à pousser, il faut attendre que la hotend produise des calories, et que ces calories se diffusent (plus ou moins uniformément) dans le filament. Pour tendre vers cette capacité maximale il existe plusieurs méthodes. La solution évidente à laquelle tout le monde pense est d'utiliser une buse plus grosse. Une 0.8mm par exemple, diamètre doublé => surface quadruplée. Couches plus épaisses, parois plus larges, à vitesse égale, la hotend va débiter beaucoup plus de matière. A volume égal, la machine imprimera dans un temps plus court, encore faut-il réussir à obtenir un volume égal (problème sus-mentionné). Autre méthode, garder la buse de 0.4mm, mais augmenter les vitesses de la machine. Sur les machines modernes on peut aisément imprimer à 100mm/s. Pas la peine de faire un dessin, mouvement plus rapides => impression dans un temps plus court. Technique moins connue, mais que j'affectionne tout particulièrement par son efficacité et sa polyvalence. Garder la 0.4mm, et augmenter les largeurs d'extrusion. J'imprime très souvent avec des largeurs de 0.8 voir 1mm pour les périmètres internes et le remplissage, sur des hauteurs de 0.25mm avec une buse de 0.4mm. La conséquence est exactement la même que l'utilisation d'une buse plus grosse, sauf que l'on conserve les détails grâce au faible rayon de courbure (et on peut conserver la largeur des périmètres externes à 0.45mm). Gros avantage, on bascule d'un mode à l'autre avec un clic de souris, pas besoin de sortir la clé à molette. Avec cette dernière méthode, on atteint très facilement la capacité maximale de la hotend sans pousser trop fort les vitesses. Avec une buse de 0.4mm pour 1mm de largeur d'extrusion, et 0.25mm de hauteur de couche, on atteint la limite d'une E3D V6 à seulement 60mm/s. Dans tous les cas, buse de 0.4mm ou de 1mm, les temps d'impressions peuvent être équivalents. Simple question de réglages, tout est histoire de compromis. Personnellement j'ai une machine dédiée au prototypage, que j'ai équipé d'une buse de 0.6mm en cuivre plaqué. Le cuivre plaqué assure une excellente absorption et diffusion thermique. J'avais précédemment testé une 0.8mm inox, mais les résultats n'étaient pas à la hauteur. Les supports sont impossibles à enlever, les bridges sont affreux, et les hauteurs de couche épaisses empêchent l'impression propre de dévers supérieurs à 30° (ou alors il faut revoir la ventilation). Et en plus on a toujours l'impression que la machine n'avance pas, car elle tourne à des vitesses très faibles. La 0.6mm est le meilleur compromis à mon sens sur ces petites hotend. Très polyvalente avec possibilité d'imprimer entre 0.15 et 0.35mm de hauteur de couche, la surface 2.25 fois plus grande soulage le moteur d'extrusion en réduisant la pression, et soulage la mécanique en imprimant deux fois moins vite à débit égal. A 70mm/s en couches de 0.35mm de haut et 0.68mm de largeur d'extrusion, on atteint le max d'une E3D V6, c'est une vitesse tout à fait banale. Si on pousse la largeur d'extrusion à 1.3mm, on tombe à 35mm/s. Avec tout ça, elle ne sort pas les pièces dans un temps plus court que sa voisine presque jumelle équipée en 0.4mm, mais elle imprime beaucoup plus calmement. PS: désolé pour le pavé.1 point

-

En regardant la vidéo, à vue de nez, tu ne dépasses pas 30mm/s quand tu paramètres 100%. Je trouve ça plus logique. Pour mieux comprendre, est-ce que tu peux exporter ton profil au format HTML? voir ce tuto ou cette vidéo.1 point

-

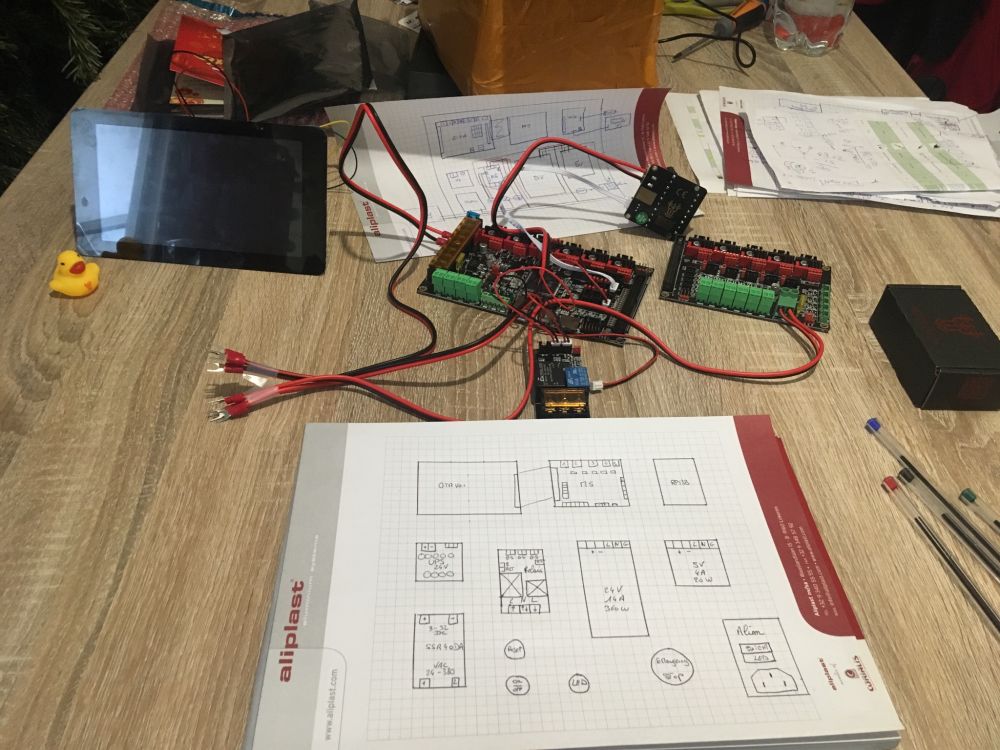

Oui se sont les petites cosse spécifique à lac carte je connais pas leur nom avec le relais Btt il y a deux câbles de 2 fils (noir+rouge) avec cosse blanche , les deux vont bien côté relais mais sur la carte je tombe sur une cosse 3 pic ! J’ai débuté des Shema ce midi je fini ce soir je pense avoir de quoi faire parler1 point

-

@Diaa Ahmadou Bonjour, Ce que tu montres sur la photo ne correspond pas à une vitesse telle qu'on l'entend. C'est l'équivalent du FR (feed rate) des écrans LCD classiques. Normalement il est à 100% et quand on le modifie, on change toutes les vitesses en même temps: si la vitesse à 100% est de 50 mm/s, alors en montant à 200% la vitesse passera à 100 mm/s. Je te conseille vivement pour une première couche d'éviter de dépasser les 20 - 25 mm/s, après c'est toi qui vois Sinon meilleurs voeux.1 point

-

Pour la calibration, tu as ce tuto par exemple. Tu peux également jeter un coup d'oeil à celui-ci plus complet. Pour les offsets X et Y, c'est ce que j'ai décrit ici. Pour l'offset Z, tu peux suivre ce tuto (qui explique aussi l'offset X,Y) ou ces instructions. késako? tu parles de la vitesse du ventilateur ou vraiment de la vitesse d'impression? parce que 100mm/s c'est assez impressionnant...1 point

-

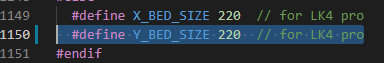

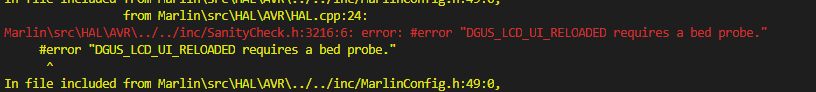

Bonjour A tous, Merci pour vos retour et meilleurs vœux à tous pour cette nouvelle année. Merci a Juditek pour la remarque sur la taille du plateau, j'ai effectivement fait une erreur c'est bien 220 et non pas 200 - pour le probleme de langage, effectivement je n'avais pas encore synchroniser mes modification sous Github. Désolé c'est maintenant chose faite . (seul le firmware Marlin est modifié) Sources mises à jour : https://github.com/DaGr70/Marlin_Longer_LK4_pro Firmware Marlin compilé mise à jour (version Francaise) : https://github.com/DaGr70/Marlin_Longer_LK4_pro/files/5760597/Longer_LK4_pro_bltouch_French.zip -------------------------------------------- Pour une utilisation sans BL-Touch, le principal probleme est que la "library" fournie par Desuuuu ( DGUS_LCD_UI_RELOADED) ne fonctionne qu'avec une sonde : (cf erreur de compilation sans Bl-touch activé) - cependant nous pouvons faire croire qu'il i a un BL-touch mais conserver le endstop classique. (Connecté sur les même pins GND& D35) -Dans Dgus tools nous pouvons tenter de supprimer les boutons liés au BL-touch : (autonivellement...) - Si on garde le endstop d'origine inutile d'activée le Z_Safe_homing (cela évitera à la buse de faire le homing au centre du plateau Bonne soirée1 point

-

Génial, Ca marche, l'impression est en cours et presque terminée. Le filetage est OK, et même le moletage est complet. Mais pour le moletage, je pense que c'était un problème de sélection avec F360, en envoyant à Cura. En tout cas merci beaucoup et chapeau bas, car j'ai vraiment ramé avant de poster sur ce forum.1 point

-

Super, l'étape d'après, c'est donc les offsets du BLtouch X, Y et même Z si tu ne l'as jamais fait. Sinon, tu as de la sous-extrusion sur ta pièce: tu as déjà calibré ton extrudeur?1 point

-

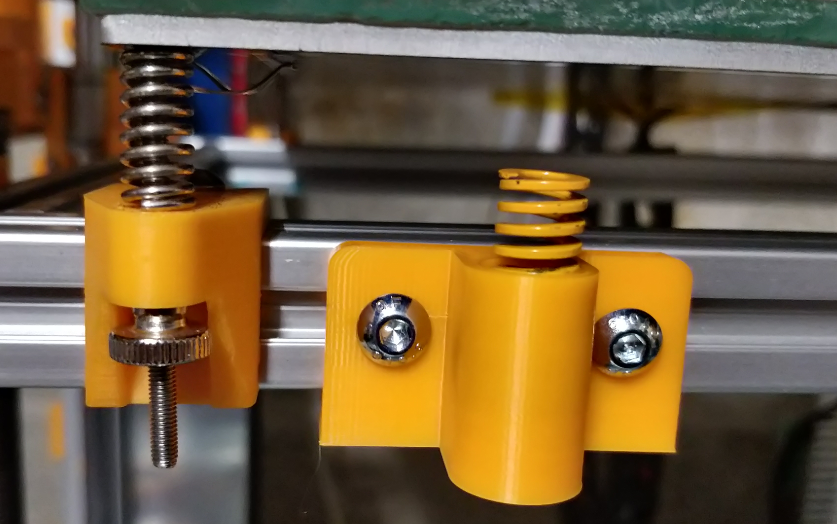

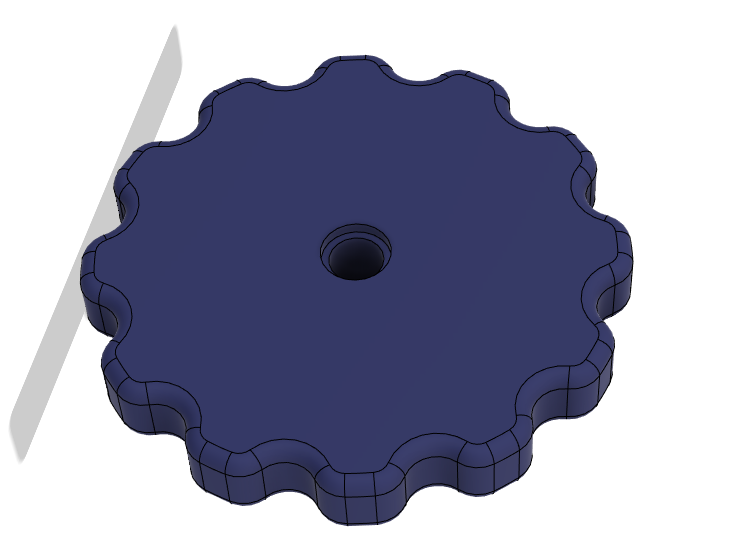

En attendant je vais remplacer les 4 fixation du plateau, le réglage n'est pas facile avec ces petites molettes. A droite le nouveau support avec ressort de 10 mm de diametre, j'ai fait cette pièce pour ressort de 8mm. Bien vérifier la compatibilité avec la remonté du plateau Bed Bracket version ressort 10mm x 25mm 15-4 v1.stl Bed Bracket version ressort 8mm 15-4 v1.stl Molette reglage plateau-3 v2.stl Molette sous fusion 360 avec logement pour rivet a chaud1 point

-

1 point

-

En plus du lien de @remibora, je rajouterai que les dumpers sont inutiles avec les cartes mère récentes et surtout les noctua sont sources de problèmes notamment pour le refroidissement de la tête car silencieux mais brasse pas suffisamment mieux vaut partir sur des sunon qui ont un meilleur compromis1 point

-

1 point

-

Pourquoi passer par malin ? tu le branche directement sur l'alimentation.1 point

-

2ème étape : Le décapage. Le décapage a 2 buts : - Ronger la couche naturelle d’alumine qui se forme au contact de l’oxygène, - Oxyder les éléments d’alliage de l’aluminium. C’est aussi un bain permanent qui vous servira très longtemps ! Pour le monter, utilisez un bac en plastique (Le PP5 très courant résistera des années). Procurez-vous un litre de lessive de soude (dans les 2€ le litre en super-marché de bricolage). Voici comment faire : Montez le bain en versant de l’eau déminéralisée puis la lessive de soude au ration de 1 pour 6 : Une dose de soude pour 6 doses d’eau. Notez le volume avec un marqueur. Voilà, votre bain est fini ! Ce bain s’utilise à température ambiante, trempez votre pièce dedans 5 minutes, sortez la et rincez 2 fois à l’eau déminéralisée. Attention : La soude attaque fortement l’aluminium en dégageant des vapeurs irritantes. Pas de problème si vous faites un corps de hotend dans un verre, mais sur un bain de 20 litres avec 3Kgr de pièces dans un atelier, il faut une extraction ou travailler à minima sous une fenêtre. Très vite le bain de décapage produit des micro-bulles qui trouble la solution, c'est un phénomène normal... Pour aller plus loin et tout comprendre : La soude attaque l’alumine, l’aluminium et oxyde les éléments d’alliage. Vous verrez qu’en quelques secondes, il y a dégagement de micro-bulles et en 2 minutes, le bain de décapage est opaque. Pas d’inquiétude, il n’y aura pas de projection, ça reste une réaction soft. Plus vous laissez longtemps la pièce dans le bain, plus elle aura un aspect satiné. Donc, pour une pièce polie, ne dépassez pas 3 minutes. Mais ce peut être un choix de fortement satiner, pour enlever des traces d’outils et uniformiser la pièce ou simplement car vous ne voulez pas avoir une pièce brillante. 5 minutes est un bon compromis. Cependant, attention : Sous M5 et au-delà de 3 mn de décapage, protégez les filetages ! Une solution simple, c’est une vis en inox avec un peu de téflon de plomberie. Une fois la pièce décapée, rincez, enlevez les vis, les résidus de téflon et rincez encore. La soude se rince très mal ! Donc, n’hésitez pas : Laissez tremper et agitez un peu. La soude permet de révéler certaines caractéristiques de l’alliage. Si après rinçage : - La pièce est bien blanche, c’est certainement une série 1000 (très peu d’éléments d’alliage) ou 6000 (élément principal, le silicium qui est quasi sans conséquence) - La pièce est grise, c’est certainement un alliage de moulage série 4000 (qui peut contenir des tas de choses…) ou un 5000 (manganèse/magnésium), - La pièce est noir charbon, c’est certainement un 2000 (cuivre) ou 7000 (zinc). Le 2017 devient franchement noir au bain de soude... A quoi ça sert de savoir ça ? Pour l’anodisation et la coloration ! Les alliages 1000 et 6000 ne poserons pas de problème et s’anodise très bien. Vous pourrez faire toute la palette de couleurs dans tous les tons. Les 4000 et 5000 peuvent avoir une couche anodique plus ou moins grise suivant les taux d’éléments d’alliage. Du coup, difficile de faire un jaune ou un rose. Le 2000 permet toutes les couleurs, mais il ne faut pas anodiser plus de 40 mn, sinon des problèmes d’aspect vont apparaître. Le 7000 aura généralement une couche anodique plus ou moins ocre/champagne suivant le taux d’éléments d’alliage et l’épaisseur de couche. Un rouge donnera donc un ton grenat voir violet. Prochaine étape la désoxydation.1 point

-

1ère étape : Le lavage. Le lavage est un vrai poste dans la ligne d'anodisation. Son but est de dégraisser sans attaquer l'aluminium. Pour cela, le mieux est d'utiliser un produit spécifique. Vous trouverez des bases chargées en tensio-actif qui permettent de créer des bains permanents spécifiques à l’anodisation. Un tensio-actif, c’est une petite bête avec des bras costauds, qui prend les corps gras et les rassemble pour en faire une bulle. Cette bulle ne se dissout pas dans le bain, mais remonte à la surface et flotte. Pour ceux de ma génération, Coluche a théorisé ce sujet ;-) Cela permet de créer un bain qui vous servira des dizaines de fois et avec un peu d’entretien, des années ! Mon bain actuel de 60 litres a 3 ans. C’est pas cher, terriblement efficace, écologique, facile à utiliser et sans danger. C’est généralement une poudre à dissoudre dans de l’eau déminéralisée. Voici comment faire : Prenez un récipient qui peut passer sur un réchaud ou une gazinière inox, alu ou acier émaillé. Versez dedans de l’eau déminéralisée et faites chauffer à 70°C puis rajoutez votre agent lavant. Le fabricant doit vous indiquer la quantité en grammes par litre et la bonne température (généralement entre 60 et 70°C, mais la température n’est pas critique pour ce bain). Trempez vos pièces et laissez infuser 15 minutes à 70°C. Sortez vos pièces et rincez-les immédiatement à l’eau déminéralisée, voir au robinet si vous n’êtes pas sur des états de surface style poli-miroir (nous reparlerons de ça au prochain chapitre). Une fois votre bain revenu à température ambiante, enlevez les graisses en surface avec une passoire fine, puis transvasez le dans un bidon et notez avec un marqueur le niveau : Ce qui s’évapore, c’est l’eau, pas le produit actif ! Donc, au fur et à mesure des réutilisations, vous compenserez la perte avec de l’eau déminéralisée. Les bulles que vous voyez dans la mousse, sont des corps gras... Le lavage avec un produit spécifique à l'anodisation n'attaque pas l'aluminium, mais oxyde légèrement les éléments d'alliage, c'est les traces que vous voyez sur cette pièce. Pour aller plus loin et tout comprendre : Un bon agent lavant : N’est pas dangereux, s’élimine à l’égoût, est efficace sur les corps gras et les charges lourdes et enfin, n’attaque pas l’aluminium. A la sortie, votre pièce peut avoir changé d’aspect et de couleur. Ce n’est pas grave et même normal. Les alternatives : - Les solvants : C'est la "fausse bonne" idée pour dégraisser : Prenez de l'acétone, trempez vos pièces dedans, les graisses sont dissoutes, mais le solvant se charge de corps gras. En effet, les solvants ne "désintègrent" pas les corps gras, ils les dissolvent... Aussi, quand vous sortez les pièces, le solvant s'évapore et reste un film gras. De plus, chaque fois que vous sortez votre bain solvant, il y a de l’évaporation et il se concentre en corps gras. Si vous utilisez un solvant, il faut le faire avec un chiffon. Mais bon, ça revient vite cher et l'acétone, c'est pas ce qui existe de mieux pour le corps humain... - La soude : Le lavage est une étape que beaucoup d'amateurs oublient. En effet, sur la majorité des tutoriels vous verrez que le lavage est réalisé avec une solution de soude. C'est une bêtise ! Voici pourquoi… La soude est un saponifiant, c'est à dire qu'elle transforme les graisses en savon, ce qui techniquement n'est pas mieux dans le cadre d’une anodisation. De plus, si vous avez des zones grasses et des zones non grasses sur votre pièce, la soude attaquera fortement et immédiatement les zonnes non grasse. Sur les zones grasses, la soude sponifiera les corps gras AVANT d’attaquer l’aluminium. Du coup, comme la soude satine l’aluminium, vous aurez des problèmes d’auréoles. - Le liquide vaisselle : C’est la meilleur alternative aux produits dédiés ! C’est ce que j’utilise en bain de prélavage pour protéger mon bain de lavage : Quand je reçois une pièce dégoulinante d’huile, une bassine d’eau très chaude avec une bonne dose de liquide vaisselle et trempette pendant 15 mn ! C’est pas parfait à la sortie, mais le plus gros des corps gras sont éliminés. Cependant, très peu d’effet sur les pâtes à polir, à tarauder et graisses épaisses, bref sans effet sur les charges lourdes,… Prochaine étape, le décapage.1 point

-

D'après ta vidéo, il suffit que tu shuntes le fin de course (en mettant un bout de trombone, fil électrique,... dans le connecteur). Dans ce cas, il faudra que tu pousses le plateau en butée arrière avant la prise d'origine. Effectivement, je l'ai trouvé anormalement bruyante... je croyais que les ventilateurs étaient plus silencieux sur ce modèle. Tu as ce sujet qui en parle...1 point

-

Salut, C'est pour joindre deux cartes entre elles et garder un peu d'espace entre. Le coté noir le plus fin doit pouvoir glisser légèrement pour adapter l'espace aux entretoises qui joignent les deux cartes. Après ce réglage le coté gauche se soude, le coté droit s'emboite dans le raspberry ou autre. J'imagine que c'était livré avec les GTR? Plutôt que d'empiler la GTR et le raspberry je pense qu'il est préférable d'utiliser des fils et de décaler le raspberry à un endroit ou il sera mieux ventilé. Si la place n'est pas un problème dans le compartiment électronique, il est plus simple et même plus performant (en théorie au moins) d'utiliser un cordon USB.1 point

-

1 point

-

Bon j'ai trouvé le problème, le câble "A" est sectionné après le montage du cadran, et donc de ce fait l'extrudeur ne fonctionne pas, il y aurait un moyen d'acheter ce câble en question ?1 point

-

Bonjour Francis, C'est le gros problème en anodisation amateur : Comme en usinage ou en impression 3D et d'une manière générale, dans tous métiers technique, le résultat est une suite de processus et d'étapes : Pour fraiser, tu le sais, il faut avant de monter une fraise avoir une machine stable. Le meilleur outil sur un bouzin plein de jeux ne donnera rien, comme le meilleur fil sur une buse à 3mm du plateau. Hors, en anodisation, c'est pareil, sauf que l'on ne vois généralement rien... Ton colorant ne prend pas, mais de quoi ça vient ? Colorant ? Couche anodique ? Alliage ?... Alors, le mieux, c'est de reprendre à la base et de suivre le process "académique", après, une fois le procédé compris, libre à chacun de prendre des raccourcis en connaissance de cause Je vois que vous êtes déjà 3 à êtres intéressé, alors je m'en vais chercher la bonne salle pour le tuto afin de ne pas polluer ce post A bientôt !1 point

-

Bonjour à tous, Je suis tombé par hasard sur ce post. Il se trouve que l’anodisation est mon job : Notre société propose pour les professionnels (usineurs, bijoutiers, cosmétique, …) l’éducation (lycée technique, labo de fac, fablab, …) et les amateurs, des lignes d’anodisations. Mais, nous vendons aussi les produits nécessaires au détail. Divers à raison : Soit vous voulez du clef en main et là, autant acheter un kit, soit vous êtes bricoleur et il est assez facile de réaliser vous-mêmes les équipements, surtout qu’une imprimante 3D est un outil vraiment top pour cela : Beaucoup des composants de nos lignes sont réalisé en impression 3D. Les 6 CR10 que nous utilisons bossent à plein régime Nous utilisons divers fils, voir de l'usinage car nous vendons des pièces à vocation professionnelle et là, nous avons une obligation de fiabilité sur le long terme. Mais pour un amateur, du PLA ira très bien pour une ligne entre 2 et 20 litres qui fera une anodisation par semaine. Bien sur, avec un bain de 1000 litres, il faut basculer en usinage, mais c’est un autre débat… Si le sujet vous intéresse, je peux vous faire un tuto qui tient compte du fait que vous avez des imprimantes 3 D… Pour les produits, comptez 78€ pour une petite ligne de 8 litres. Le poste le plus cher est l’alimentation. Si vous en disposez, le reste est de la petite fourniture. Sinon, vous avez des solutions d’alimentation entre 20 et 60 € sur Amazon ou autres, voir en récupération, toujours dans l’optique d’anodisation de pièces d’imprimantes. Dernier point, la plupart des tutos du net racontent des âneries et/ou font l’impasse sur des concepts pourtant indispensables pour réussir vos anodisations ! C’est un peu comme si pour aborder l’impression 3D, vous vous basiez sur un tuto qui zappe la température de buse… Bref, si le sujet vous intéresse, faites moi signe1 point

-

Ce Revopoint POP ressemble au iSense 3D et à la caméra kinect. Le principe : 2 laser infrarouge balaie la pièce et une caméra avec capteur sensible au infrarouge qui captera l'image. On connait déjà les limites de ce type de technologie. La chose qui améliore d'année en année le rendu des scans, est la sensibilité du capteur de la caméra infrarouge qui capte le rendu. Les 2 meilleurs scanners 3D de 2020 sont actuellement : 1. le ARTEC LEO > utilise la lumière structurée > 26700€ de moyenne 2. EinScan Pro 2X de Shining 3D > utilise la lumière structurée > 5800€ de moyenne Il n'y a pas de secret : La lumière structurée est ce qui est le plus efficace. Après... il ne faut pas oublier le plus important : Le Scanner ne fait pas tout le boulot ! Il faut derrière un PC performant, doté d'une carte graphique de type Quaddro... et plus la carte graphique sera performante et puissante, plus vite et meilleur sera le rendu final. Je ne recommande pas avec un PC acheté en grande surface.1 point

-

Initialiser l'EEPROM revient à aller récupérer les valeurs contenues dans le firmware (Marlin), c'est le résultat de la commande M502. L'EEPROM est une mémoire non volatile qui garde les valeurs "tunisées" différentes de celles du firmware tant qu'on ne la réinitialise pas, auquel cas elles relit celles du firmware. M500 (si le firmware l'a activé) enregistre les valeurs dans l'EEPROM, M501 récupère les valeurs stockées dans celle -ci pour les activer (permet de faire des tests avant d'utiliser un M500 par exemple) M502 récupère les valeurs du firmware pour les stocker dans l'EEPROM M503 demande au micrologiciel (firmware) d'afficher les paramètres d'impression actuels tels que définis en mémoire (EEPROM). Donc pour ton cas, modifie ta valeur de pas: M92 E418.5 suivi d'un M500. Et surtout (sauf si tu modifies / compiles / flashes un Marlin réactualisé avec tes valeurs de Estep) n'utilises plus de M502 (via une commande gcode ou via le boitier). Le Gcode selon Saint Marlin: M500, M501, M502, M5031 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)