Classement

Contenu populaire

Contenu avec la plus haute réputation dans 17/02/2021 dans Messages

-

C'est pas faux, bien que je connaisse peu de gens qui achètent un Q7 le lendemain du jour où ils ont décroché le permis. Tes arguments sont respectables bien que divergents des miens, mais "pour que tu puisses les exprimer je me battrais jusqu'au dernier" !2 points

-

Selon Whiskypédia, il faudrait dire fréquence de rotation >>> Je pense que je vais continuer à dire Vitesse de rotation jusqu'à la fin de mes jours, rien que pour faire chier la polysémie, la sémantique et toutes les autres formes de novlangues àlc qui proutent plus haut que l'orifice idoine.2 points

-

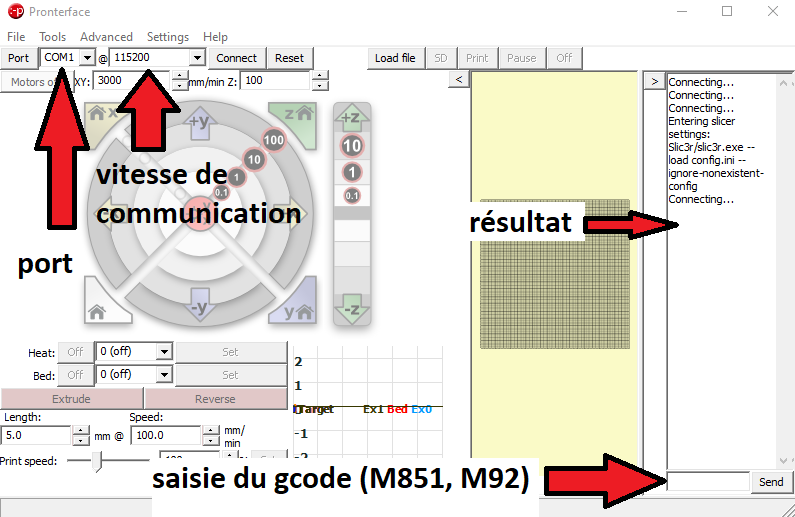

Voici des infos pour envoyer des commandes à l'imprimante: Pour communiquer en USB entre l'ordinateur et l'imprimante, il faudra installer le driver USB. Parfois l'installation est automatique (si c'est un module USB FT232 qui est utilisé sur la carte mère) sinon, si c'est un CH340x il est disponible ici. Pour envoyer et recevoir des informations entre l'ordinateur et l'imprimante, tu peux installer le logiciel Pronterface disponible ici. Voici une vue qui décrit rapidement le fonctionnement: tu choisis le port (autre que 1), la vitesse sera probablement 115200 et tu cliques sur le bouton Connect (juste à droite de la vitesse de communication) Pour shunter le détecteur de filament, tu retires le câble du détecteur et tu mets un fil électrique, trombone,... dans les 2 trous du connecteur. EDIT: lorsque tu indiques le pseudo d'un membre du forum, n'hésite pas à commencer par un "@" . Au fur et à mesure que tu taperas son nom, une liste va apparaitre où tu n'auras qu'à sélectionner son nom. Ainsi, il recevra une notification et il pourra répondre plus rapidement.1 point

-

1 point

-

1 point

-

Salut, Ce que te demande @Idealnight est ta distance de rétraction exprimé en mm et ta vitesse exprimé en mm/s. Sans ses paramètres précis compliqué… Concernant la température as toi de réalisé une tour de température et une tour de rétraction pour trouvés les valeurs adaptées à TA machine/filament. Je ne suis pas expert, loin de là, mais je ne peu que vivement te conseiller de lire [TUTO / Conseils] Quelques réglages à réaliser avant de se lancer, moi ça ma beaucoup apprit en tout cas !1 point

-

Salut , rétractation : décalage en Z filament ERYONE PLA 1.75mm imprimante d'origine tu penses que je dois baisser la température ?1 point

-

Ce n'était qu'une petit taquinerie. On est bien d'accord que le monde pro et le hobby sont deux mondes complètements différents et que ce qui est envisageable d'un côté ne l'est souvent pas de l'autre. Genre investir 100K€ dans une imprimante 3D pour un particulier, ou perdre du temps à bricoler une machine pour un pro. Après c'est comme pour tout : chacun y investi comme il veut, en fonction de ses moyens et de ses envies. Certains dans la photo ou la hifi (avec parfois des sommes déraisonnables), d'autres dans les outils, le sport, et nous dans la 3D ... C'est clair que de toute manière il est souvent difficile de parler de rentabilité pour un particulier, car comme vous le dites tous les deux : 1/ Pour un particulier, le temps passé sur la machine peut aussi faire parti du plaisir. 2/ il n'est généralement pas question d'argent en cas de retard. Ceci étant, j'ai quelques machines, que je considère comme amorties dans le sens ou si j'avais du acheter ce que j'ai fait avec, j'aurais dépensé bien plus que le prix de la machine, de l'électricité, des consommables et des matières premières. (j'en suis pas encore là avec l'imprimante 3D). PS : ceci je serais intéressé par le nombre de personnes qui utilisent leurs imprimantes 3D dans leur version d'origine. Certes il peut y avoir un temps de réglage au départ. Mais après, quel est le pourcentage de personnes qui vont modifier leurs imprimantes ? J'ai parfois l'impression qu'on en entend beaucoup parler, mais qu'au final il y a parmi eux beaucoup de personnes qui ne passeront pas à l'acte. (Forcément sur le forum, on a une vision un peu faussée car on verra surtout ceux qui se lancent dans les modifs plus que ceux qui n'y touchent pas).1 point

-

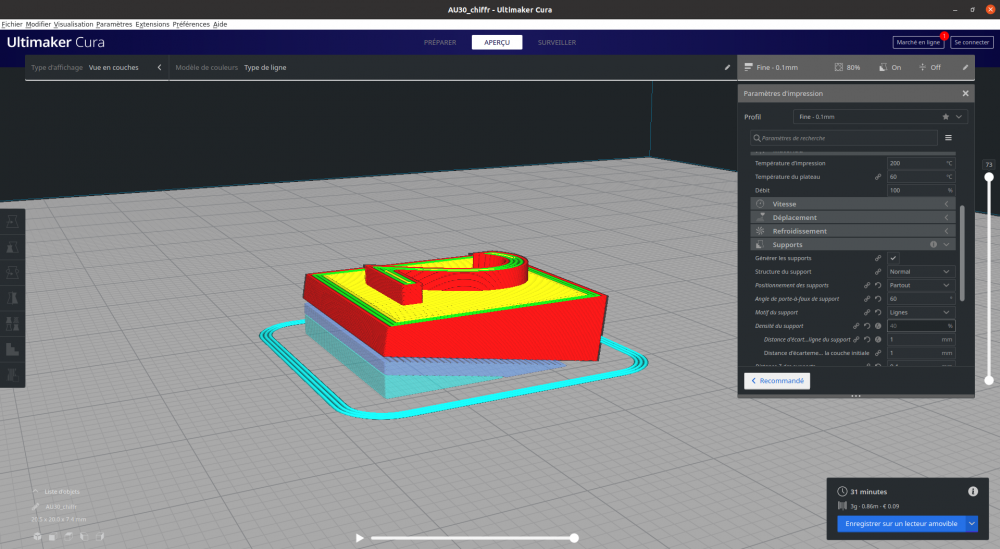

Si tu fais un socle avec l'empreinte du chiffre en 'négatif' d'une couleur et le chiffre à part dans une autre couleur il te suffira de monter les deux ensembles après impression = beaucoup moins d'emmnnuis et si les côtes sont bien calculées même pas besoin de colle.1 point

-

la tu te complique la vie, la solution de didoff est bien plus simple et tout aussi efficace sans risque que ta buse vienne heurter ta base quant elle va imprimer les chiffres, en plus tu aura un meilleur rendu sur la partie supérieur si celle ci est imprimée à plat.1 point

-

Une imprimante française qui rassemble à peu près tous tes critères, sauf pour le prix : la Strateo de Emontion Yech : https://www.emotion-tech.com/ Sinon, tu as aussi les imprimantes Felix , aussi plus chères : https://www.felixprinters.com/pro-l-xl-highlights/1 point

-

Cela te montre qu'il ne faut pas hésiter a jouer avec le slicer pour bien positionner la pièce, visualiser l'aperçu de l'impression couche par couche voir si il est nécessaire d'avoir des supports ou pas et lancer l'impression derrière1 point

-

@Maya35: non non c'est bien deux cartes et un seul pi. Ce n'est possible qu'avec le firmware Klipper. Les calculs sont fait sur le raspberry, les cartes ne s'occupent que de l'exécution. L'intérêt du multi-carte? pouvoir brancher autant de moteur qu'on veut. Avoir plein de mosfet qui permettent de gérer en plus des classiques hotend, heatbed et print fan, l'éclairage, un éventuel ventilateur de filtration, un chauffage secondaire, l'éclairage, les ventilateurs de l'électronique, etc. Klipper a encore beaucoup d'autres avantages. Le github est assez explicite. @anzenla config est propre à tes branchements, ton volume d'impression, tes thermistances, etc. Ici on peut t'aider à surmonter chacun des problèmes que tu rencontreras mais certainement pas à te faire une config upload&print.1 point

-

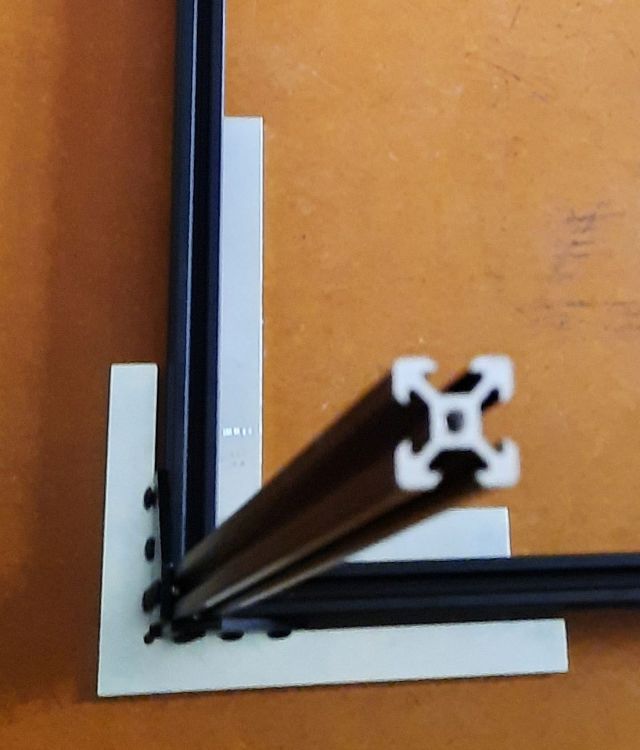

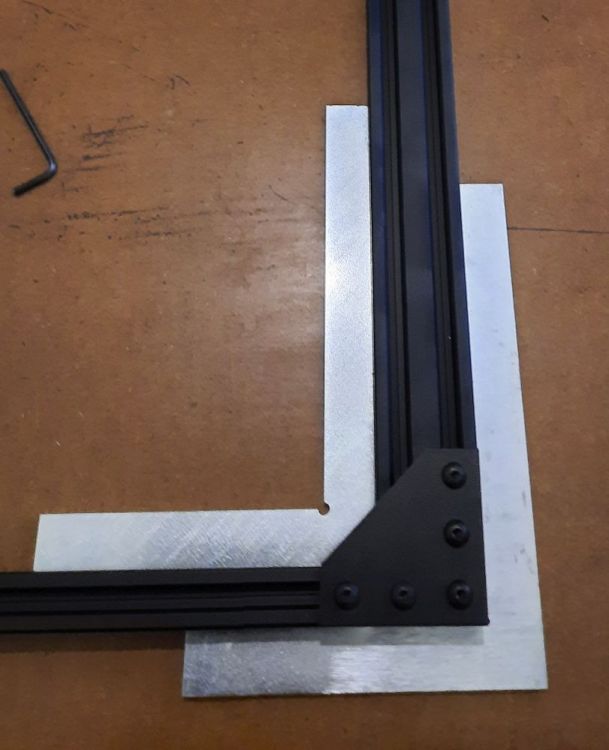

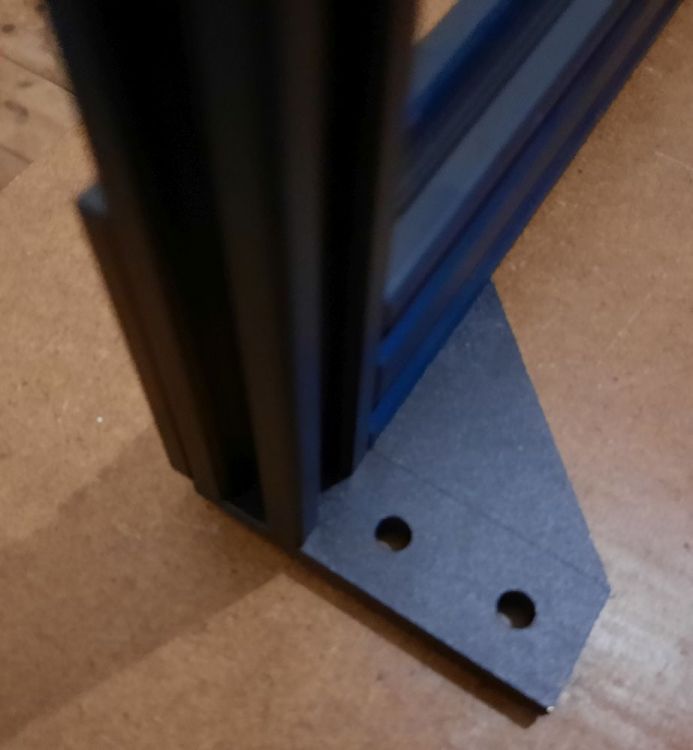

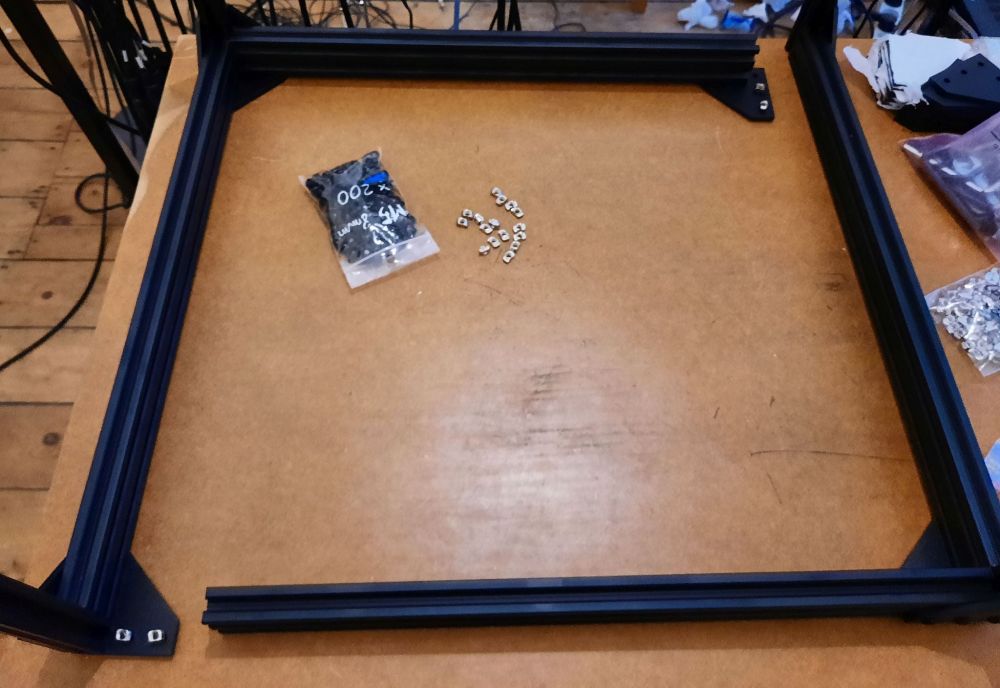

Avant de passer à l'assemblage proprement dit, j'ai mesuré les longueurs de tous les profils en aluminium et les ai trié en fonction. Ensuite j'ai utilisé la représentation 3D dynamique fournie par RatRig (accès via un navigateur web). Comme il s'agit de la version "Easy Mod", avec des structures renforcées, elle diffère de la description du guide d'assemblage. J'ai donc mesuré les longueurs des profilés sur la représentation 3D et ai vérifié que cela correspondait bien aux mesures effectuées sur les profilés reçus dans le kit et c'est bien le cas (en quantité comme en longueur). J'ai donc commencé à assembler le châssis. J'ai démarré avec le cadre de base et les montants. Plutôt que d'ajouter toutes les pièces sur une seule partie, j'ai préféré assembler séparément les deux moitiés de cette structure. En effet, assembler des parties plus petites donne plus de chances de placer chaque assemblage sur lequel je travaille dans une position où je peux positionner mes équerres à plat et bien vérifier l'orthogonalité entre les profilés. Chaque coin demande le vissage de trois plaques, qu'on attache aux profilés avec des écrous en t. Je n'en avais jamais utilisé. Au départ je m'inquiétais de ce qu'ils soient bien orientés perpendiculairement à la goulotte de chaque profilé en fin de vissage. Finalement, en préparant les vis, si les vis et les écrous sont connectés de manière lâche avant le vissage, on oriente les écrous dans le sens de la goulotte pour les y faire entrer et après pendant le vissage ils se positionnent bien. Au besoin desserrer les vis pour donner du mou avant de les resserrer. Les deux équerres acquises pour le projet m'ont bien aidé à vérifier mes angles comme le montre les images suivantes. Un petit truc que j'ai utilisé à plusieurs reprises : à partir du moment où l'aspect tridimensionnel du montage empêchait de tester un angle à plat, j'insérais une plaque provisoirement à l'intérieur de la structure (ce qui pouvait se faire à plat) plutôt qu'à l'extérieur. Une fois les pièces bien ajustées, je plaçais la plaque extérieure et enfin j'enlevais la plaque intérieure. Avant d'assembler les deux moitiés, j'ai inséré les plaques du dessous sur les coins jointifs des deux parties avec les vis afin d'être sûr de l'horizontalité de l'ensemble de la structure. Après l'assemblage des deux moitiés sur les côtés, j'ai retourné l'ensemble pour visser les plaques du dessous. Et voilà! La première partie est faite.1 point

-

@bblt ça dépend de ce que tu voulais faire, là c'est un beau nœud coulant1 point

-

1 point